Изобретение относится к металлургии ванадия, а именно к получению технической пятиокиси ванадия, и имеет применение в цветной и черной металлургии.

Существующие технологии переработки ванадиевых шлаков весьма несовершенны. О том свидетельствует низкое извлечение, основанное, в первую очередь, на низком вскрытии (под вскрытием разумеется окислительное разрушение плотной и совершенной упаковки ванадиевого шпинелида, содержащего практически все количество соединений ванадия, не поддающейся разрушению ни какими реагентами, кроме кислорода), в настоящее время извлекается 64-70% Y205 от исходного. Любая технология, применяемая в отечественной гидрометаллургии, влечет потери соединений ванадия: а) неосажденный из растворов комплекс двух-трех-четырехвалентного ванадия; б) неокисленная (невскрытная) ванадиевая шпинель в виде тонких вкраплений в массе силикатов. Наиболее значительны потери последние. Обычно более 10% от исходного содержания в ванадиевом конвертерном шлаке.

Прием двойного обжига используется в техническом решении, который принят за прототип.

Прием двойного обжига применен здесь в натрирующем варианте. В ванадиевый шлак мартеновского производства, содержащий (%) пятиокиси ванадия 5-9; двуокиси кремния 18-24; окиси кальция 5-11, вводится до 30% карбоната натрия. Поскольку в выбранном температурном режиме 800-850оС происходит сильное сплавление (остекловывание), это значительно ухудшает протекание окислительных процессов - главным образом разрушение труднодоступной кристаллической решетки ванадиевого шпинелида. Долю соды, в этих условиях, делят на две порции и вводят последовательно, увеличивая концентрацию. В первой шихтовке 15% карбоната натрия, во второй - 5-15%.

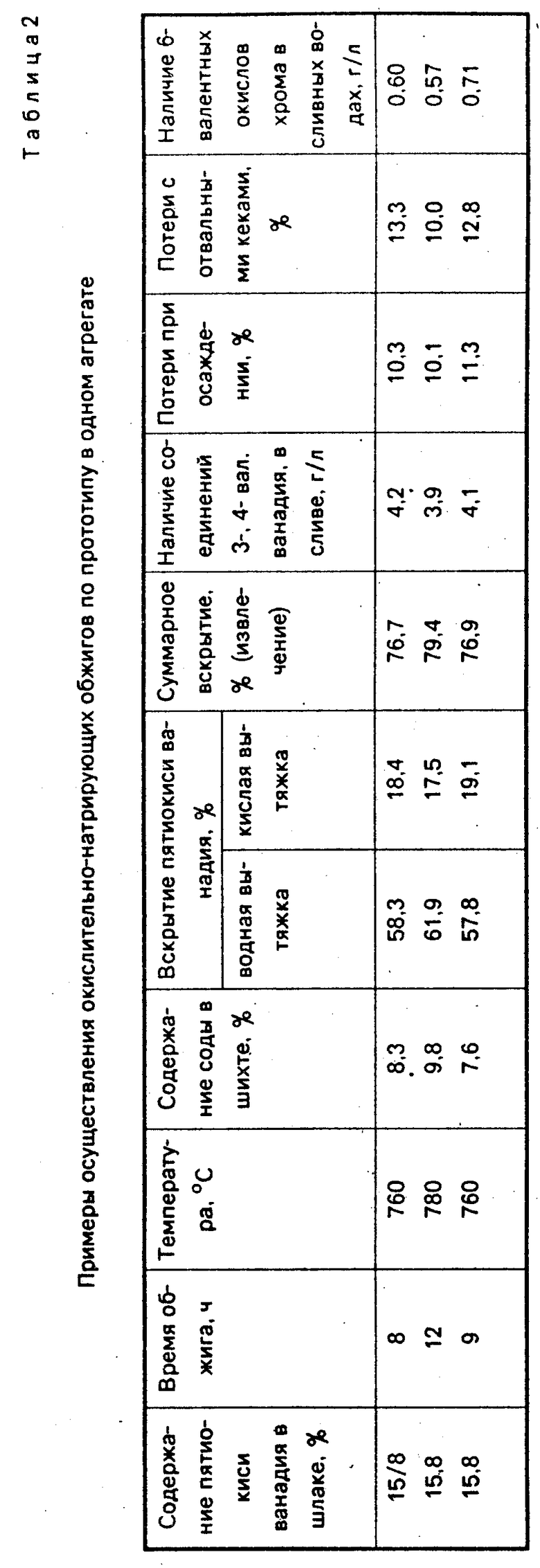

Этот двойной обжиг осуществляется в течение 8-12 ч, что позволяет иметь достаточно высокие технологические показатели, так суммарное извлечение (водная и кислая вытяжка) составляет 80-90%, при высоком выходе водорастворимых - чистых по соединениям марганца и хрома, соединений ванадия.

При кислотном разложения огарка, обожженного при 850оС без соды при длительности окислительного обжига 8-12 ч, извлекалось 94,45% имеющейся пятиокиси ванадия, а при двойном обжиге оптимальное значение извлечения 87,64%.

При существовавшем арсенале методов воздействия на бедный по ванадию мартеновский шлак полученные результаты достаточно высоки, но расход до 30% остродефицитной и дорогой соды, длительный, 8 до 12-15 ч, осуществляемое время окислительно-натрирующего (совместного) воздействия на шлак с целью вскрытия и извлечения пятиокиси ванадия не рентабельно.

Цель предлагаемого изобретения - устранение недостатков прототипа. Это достигается при помощи разделения процесса предварительного окислительного и натрирующего обжига, обеспечение, тем самым, улучшения вскрываемости ванадиевой шпинели.

Проведение раздельно окислительного и натрирующего обжига дает возможность максимального перевода низковалентных соединений ванадия в соединения высшей валентности. В прототипе неразрушенная шпинелидная частица покрывается прочно пленкой натриевосиликатных стекол, перекрывающих доступ кислорода, что является существенным недостатком способа-прототипа.

Проведение окислительного (предварительного) обжига, без щелочных добавок, для разрушения химически стойкой шпинелидной структуры, а затем натрирующего обжига, в разных, но подобных агрегатах при различных оптимальных, для каждого обжига, термических условиях, в значительной мере повышает величину извлечения. Известно, что чем выше температура обжига, тем больше вероятность перехода ванадия в труднорастворимые и нерастворимые ванадаты.

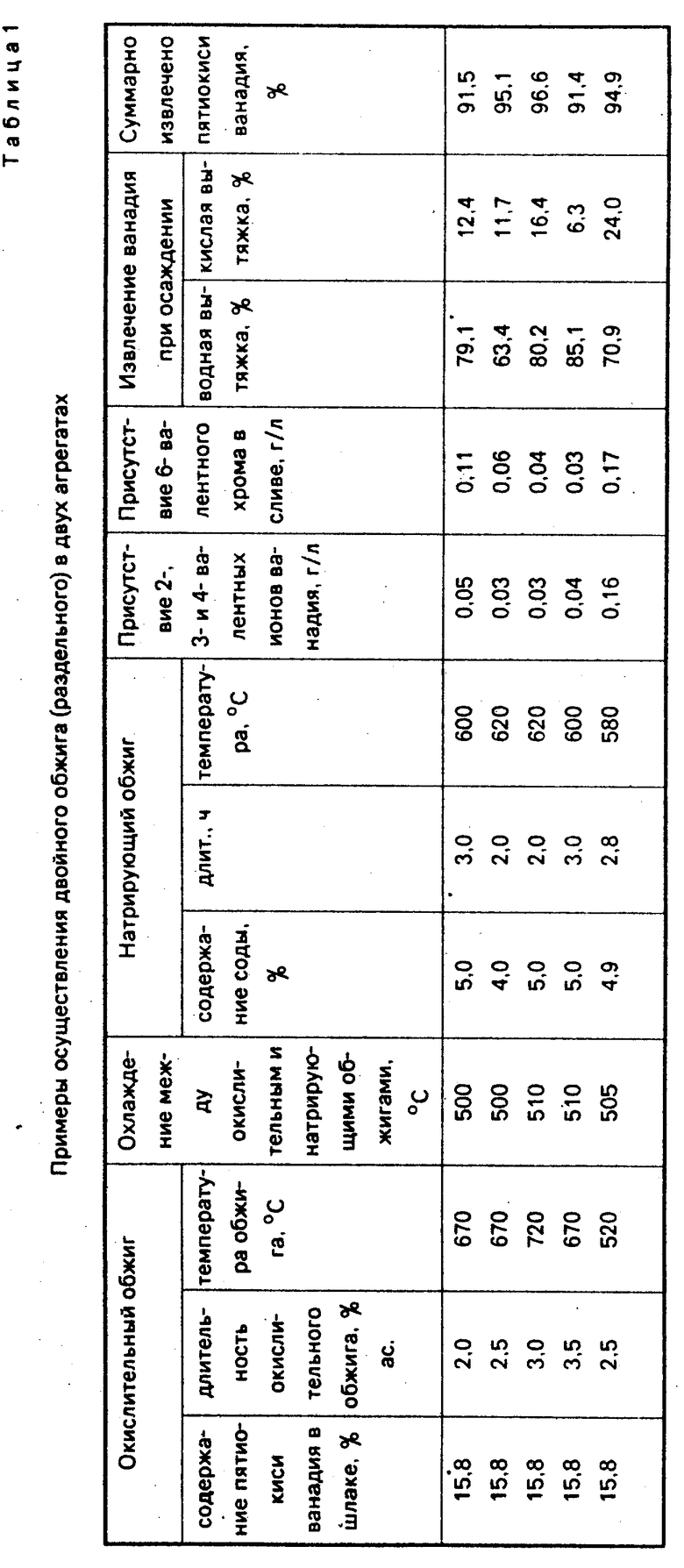

При обжиге ванадиевых шлаков Чусовского и Н-Тагильского конвертерного производства, содержащих, мас.%: пятиокись ванадия 12-20 двуокиси кремния 16-22 двуокиси титана 8-11 окислов марганца 5-15 окислов хрома 5-8 пятиокиси фосфора 0,05-0,09 соединений серы 0,05-0,08 окислов железа 25-37 окись кальция 0,7-1,5 удалось получить технологический показатель извлечения пятиокиси ванадия, равный 91,4-96,6%, при 70,9-85,1% получении водорастворимых соединений ванадия, отделив окислительный обжиг от натрирующего, значительно увеличив долю пятивалентного ванадия в растворах (оранжевые растворы), сократив расход карбоната натрия до 4,2-5,0 и значительно уменьшив расход окислителей для перевода ванадиевых соединений в высшую валентность (для успешного осаждения).

По отработанной предлагаемой методе обжиг окислительный осуществляется в термическом режиме 520-720о при длительности 2-3,5 ч, без добавок щелочных компонентов. Известно, что, чем ниже температура окислительного обжига, тем меньше образуется нежелательных, но значительно влияющих на извлечение, соединений марганца, хромитов, кальцитов с ванадием.

Далее следует технологический прием охлаждения спека до температуры 500-510оС, в ходе резкого охлаждения силикатная связка растрескивается, давая доступ кислорода к запутавшимся в силикатной связке тонкодисперсным частицам. Микротрещины, образовавшиеся при охлаждении, значительно увеличиваются при натрирующем обжига, за счет механического воздействия, идущего от шпинелидных частиц (окислительное действие протекает при значительном увеличении объема кристаллической решетки шпинелидов).

Таким образом увеличивается полнота аналитического вскрытия - разрушение совершенной структуры шпинелида - и увеличивается возможность получения водорастворимых поливанадатов при натрирующем обжиге. Натрирующий обжиг осуществляется также в оптимальных условиях, температурный режим 580-620оС, длительность 2-3 ч, расход соды 4,2-5,0% от массы шихты.

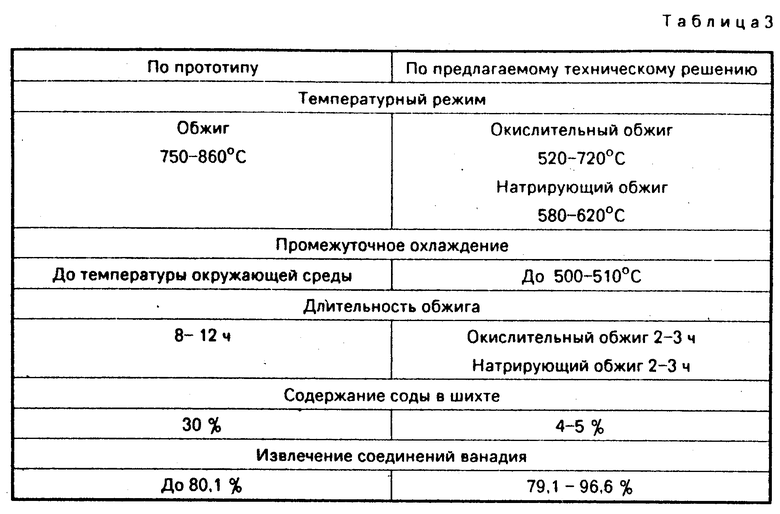

Из приведенных примеров выполнения обжига по прототипу (табл. 2) и предлагаемому техническому решения следует (см. табл. 3).

Проведение окислительной и натрирующей фаз раздельно при более низких температурах создает возможность:

а) увеличить разрушение кристаллической решетки шпинелида: подготовить к натрирующему обжигу;

б) резкое охлаждение огарка до температуры ниже 500-510оС приводит к растрескиванию силикатной компоненты, тормозящей развитие окислительных процессов на тонкодисперсные частицы шпинелида;

в) устранить даже минимальное спекообразование, постоянно присутствующее при значительных концентрациях карбоната натрия в шихте окислительно-натрирующего обжига;

г) получить оранжевый по цвету раствор ванадатов ванадия в пятивалентной форме, вместо сине-зеленых, двух-трех-четырех валентных растворов поливанадатов);

д) осаждать без дополнительных затрат окислителя для перевода низковалентных состояний в пятивалентное состояние;

е) получить достаточно высокую водную вытяжку поливанадатов (без соединений марганца и хрома);

ж) получить достаточно высокое извлечение ванадия 91-97% за счет максимального разрушения шпинелида при окислительном обжиге и окисления до высшей валентности соединений ванадия;

д) уменьшить потери ванадия с отработанными кеками; а также уменьшить потери со сливными водами (за счет повышения полноты осаждения);

и) уменьшить присутствие в сливных водах соединений валентного хрома;

к) получить крупнокристаллические осадки пятиокиси ванадия (хорошо фильтрирующиеся и промывающиеся);

л) при желании получать достаточно высокий выход водорастворимых соединений ванадия без марганцовых соединений.

Установлено, что натрирующий обжиг протекает оптимально при условии наличия температурного режима 520-720оС при продолжительности 2-3 ч в присутствии 4-5% карбоната натрия.

Сочетание окислительного обжига при термическом режиме 650-720оС и последующего натрирующего обжига при 580-620оС в двух агрегатах позволяет получить величину вскрытия более 95-96% при полном переводе ванадиевых соединений в пятивалентное состояние, снизить потери с кеком, и, кроме того, обеспечивает снижение потерь со сливными водами, которое выражается в десятках раз, значительно улучшает экологию процесса.

Таким образом, предлагаемое техническое решение обладает существенной новизной и является изобретением.

Экономический эффект от повышения извлечения на 20-29 относительных % пятиокиси ванадия по стране 3-4 миллиона рублей в год. Кроме того, не поддается учету экологический эффект от снижения от потерь со сливными водами концентрации хрома - в 4-5 раз, и двух-трех-четырехвалентного ванадия - в 5-10 раз (относительно существующего способа производства пятиокиси ванадия).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1986 |

|

RU1412316C |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2148669C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2008 |

|

RU2385353C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2000 |

|

RU2157419C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| РЕАГЕНТНАЯ ДОБАВКА ПРЕИМУЩЕСТВЕННО ДЛЯ ПРОИЗВОДСТВА ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО ВАНАДИЕВОГО ШЛАКА | 1991 |

|

RU2067119C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1990 |

|

RU2033448C1 |

| Способ получения ванадиевой стали | 1981 |

|

SU1014920A2 |

Изобретение относится к переработке ванадиевых шлаков путем предварительного окислительного обжига ванадиевого шлака, охлаждения, обжига с содой, выщелачивания, осаждения соединений ванадия и получения пятиокиси ванадия. Сущность: предварительный окислительный обжиг без добавки соды ведут в течение 2 - 3 ч при 520 - 720°С, охлаждают до 500 - 510°С и обжигают с 4 - 5% соды в течение 2 - 3 ч при 580 - 620°С. 3 табл.

СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВЫХ ШЛАКОВ, включающий предварительный окислительный обжиг ванадиевого шлака, охлаждение, обжиг с содой, выщелачивание, осаждение соединений ванадия и получение технической пятиокиси ванадия, отличающийся тем, что, с целью упрощения и удешевления процесса получения технической пятиокиси ванадия при высокой степени извлечения ванадия, предварительный окислительный обжиг ведут в течение 2 - 3 ч при 520 - 720oС, охлаждение ведут до 500 - 510oС, а обжиг с содой - при содержании соды 4 - 5% в течение 2 - 3 ч при 580 - 620oС.

| Соболев М.Н | |||

| Получение ванадия и титана из Уральских титано-магнетитов ОНТИ, М., 1936, с.152-158. |

Авторы

Даты

1994-07-15—Публикация

1990-05-22—Подача