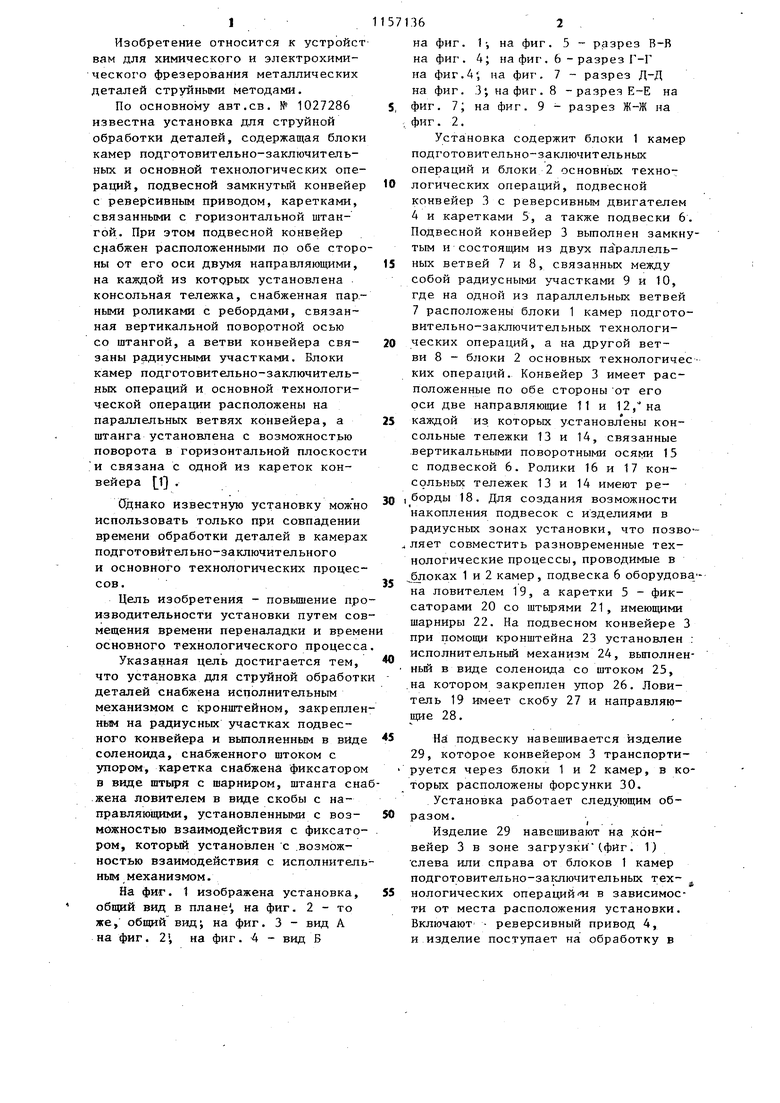

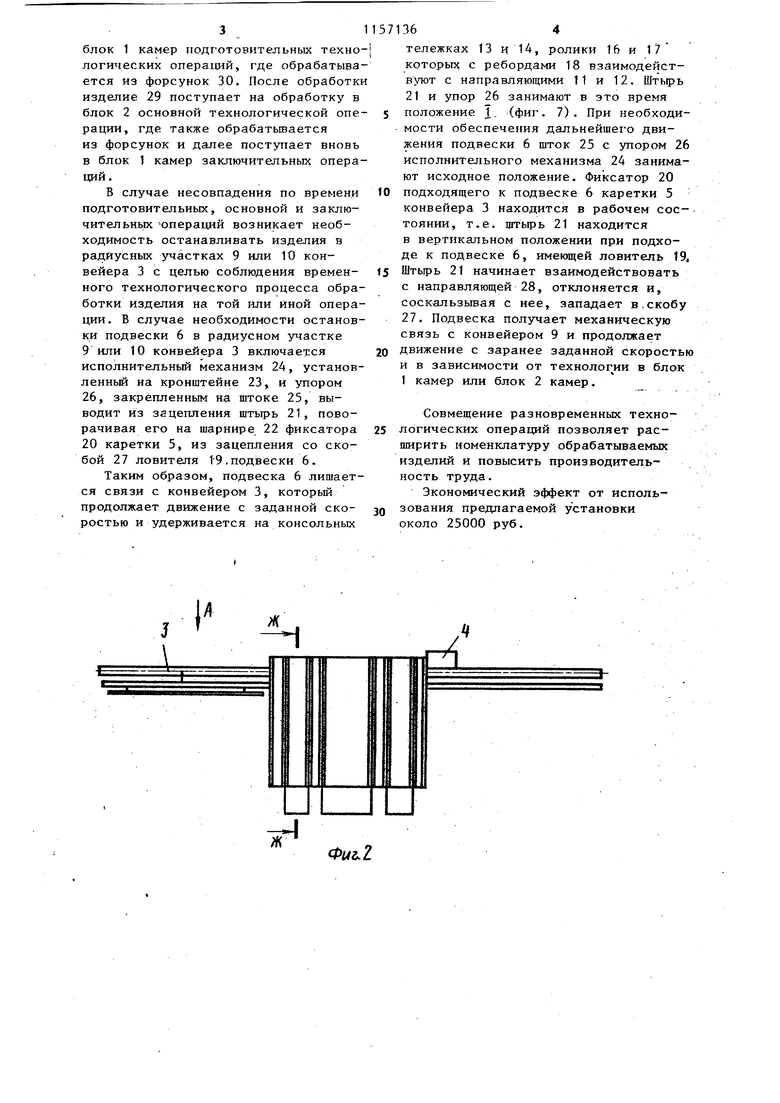

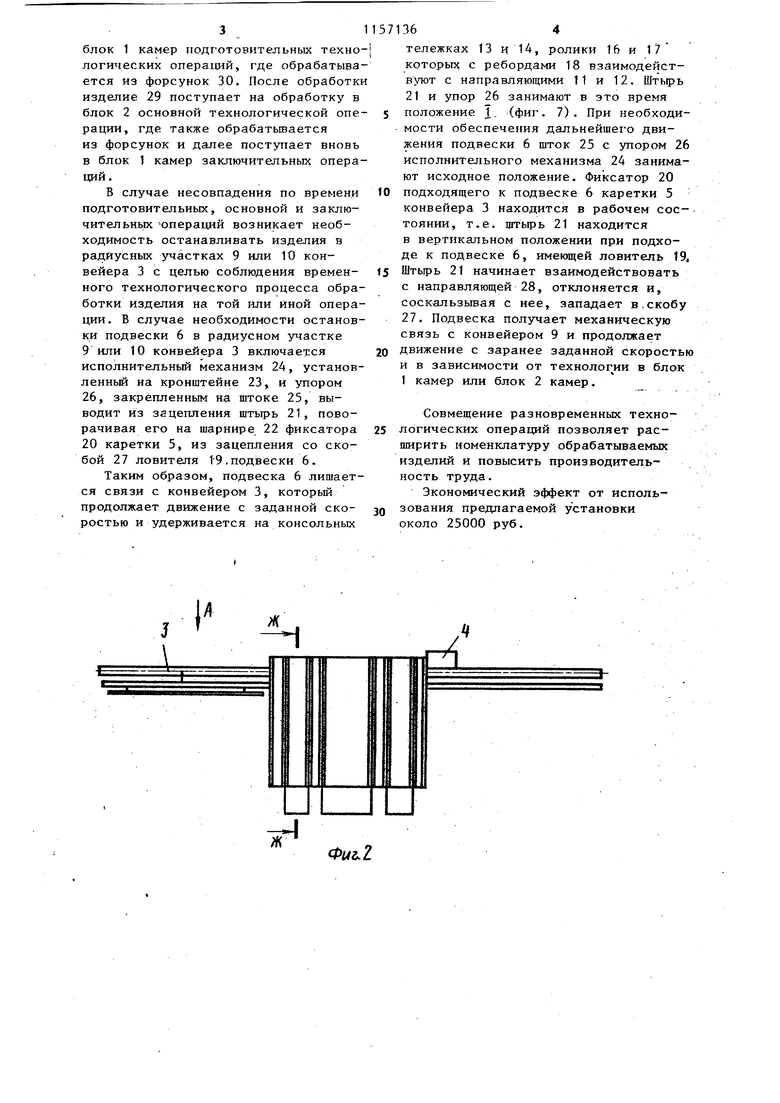

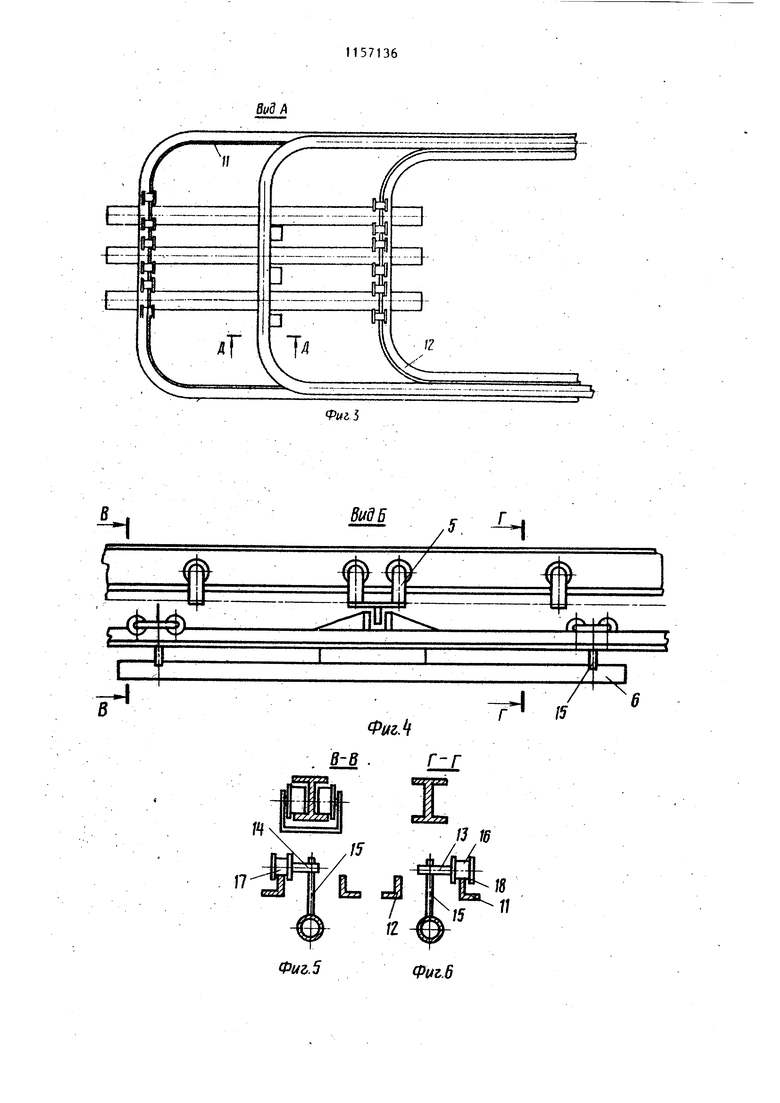

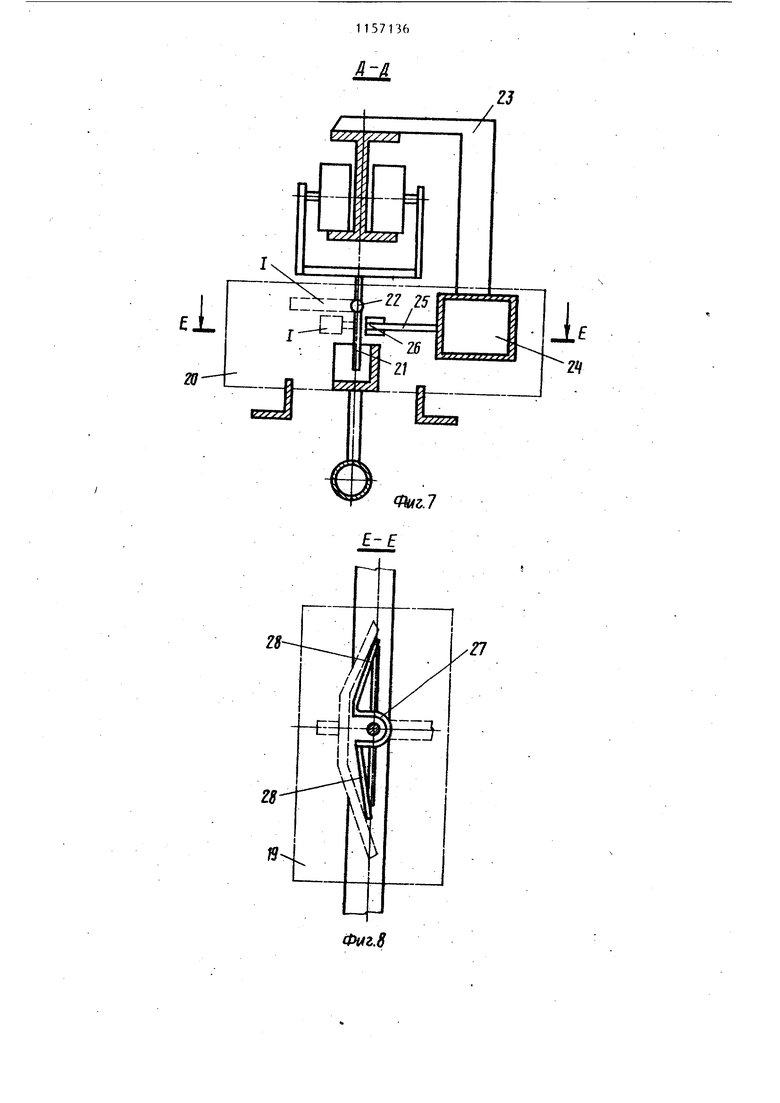

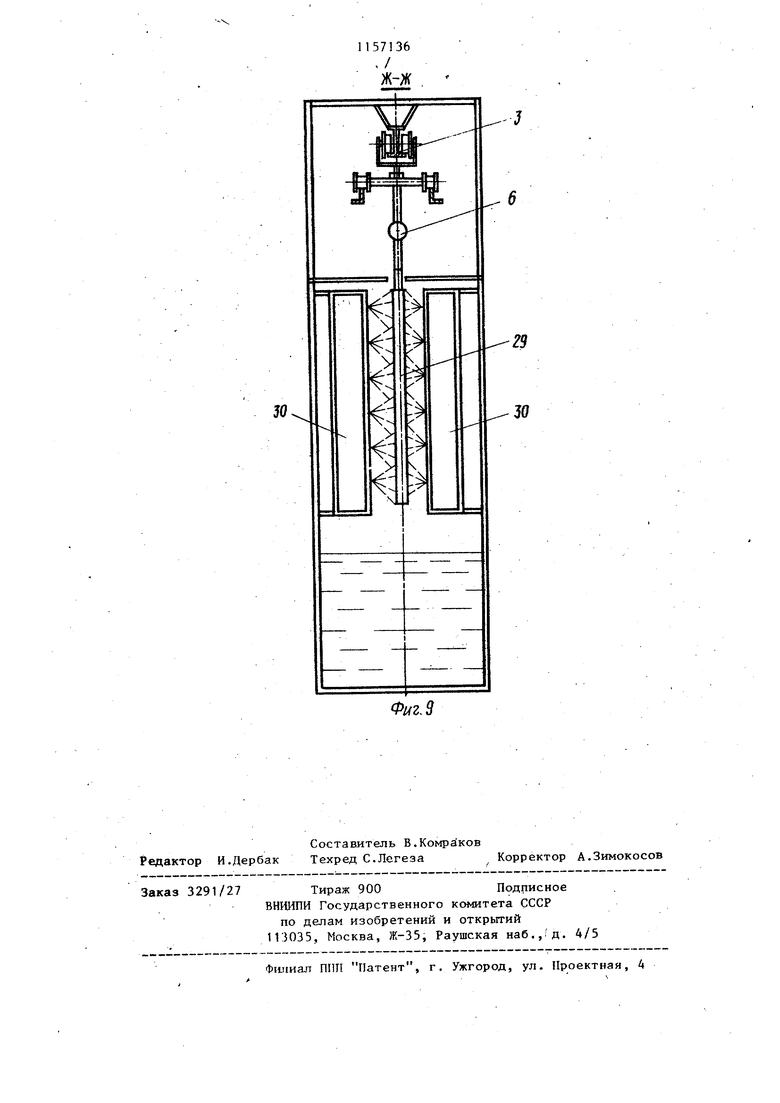

Изобретение относится к устройст вам для химического и электрохимического фрезерования металлических деталей струйными методами. По основному авт.св. № 1027286 известна установка для струйной обработки деталей, содержащая блоки камер подготовительно-заключительных и основной технологических операций, подвесной замкнутьш конвейер с реверсивным приводом, каретками, связанными с горизонтальной штангой. При этом подвесной конвейер с 1абжен расположенными по обе сторо ны от его оси двумя направляющими, на каждой из которых установлена консольная тележка, снабженная парными роликами с ребордами, связанная вертикальной поворотной осью со штангой, а ветви конвейера связаны радиусными участками. Блоки камер подготовительно-заключительных операций и основной технологической операции расположены на параллельных ветвях конвейера, а штанга установлена с возможностью поворота в горизонтальной плоскости и связана с одной из кареток конвейера 1 . Однако известную установку можно использовать только при совпадении времени обработки деталей в камерах подготовительно-заключительного и основного технологических процессов. Цель изобретения - повышение про изводительности установки путем сов мещения времени переналадки и време основного технологического процесса Указанная цель достигается тем, что установка для струйной обработк деталей снабжена исполнительным механизмом с кронштейном, закреплен ным на радиусных участках подвесного конвейера и вьшолненным в виде соленоида, снабженного штоком с упором, каретка снабжена фиксатором в виде штыря с шарниром, штанга сна жена ловителем в виде скобы с направляющими, установленными с возможностью взаимодействия с фиксато ром, который установлен с .возможностью взаимодействия с исполнител ным механизмом. На фиг. 1 изображена установка, общий вид в плане , на фиг. 2 - то же, общий вид; на фиг. 3 - вид А на фиг. 2 на фиг. 4 - вид Б 362 на фиг. 1, на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 -разрез Г-Г на фиг.А; на фиг, 7 - разрез Д-Д на фиг. 3; на фиг. 8 -разрез Е-Е на фиг. 7; на фиг. 9 - разрез Ж-Ж на фиг. 2. Установка содержит блоки 1 камер подготовительно-заключительных операций и блоки 2 основных технологических операций, подвесной конвейер 3 с реверсивным двигателем 4 и каретками 5, а также подвески 6. Подвесной конвейер 3 вьшолнен замкнутым и состоящим из двух параллельных ветвей 7 и 8, связанных между собой радиусными участками 9 и 10, где на одной из параллельных ветвей 7 расположены блоки 1 камер подготовительно-заключительных технологических операций, а на другой ветви 8 - блоки 2 основных технологических опера1щй. Конвейер 3 имеет расположенные по обе стороны от его оси две направляющие 11 и 12/ на каждой из которых установлены консольные тепежки 13 и 14, связанные вертикальными поворотными осями 15 с подвеской 6. Ролики 16 и 17 консольных тележек 13 и 14 имеют реборды 18. Для создания возможности накопления подвесок с изделиями в радиусных зонах установки, что позволяет совместить разновременные технологические процессы, проводимые в 1 и 2 камер, подвеска 6 оборудована ловител.ем 19, а каретки 5 - фиксаторами 20 со штырями 21, имеющими шарниры 22. На подвесном конвейере 3 при помощи кронштейна 23 установлен : исполнительный механизм 24, выполненный в виде соленоида со штоком 25, на котором закреплен упор 26. Ловитель 19 имеет скобу 27 и направляющие 28. На подвеску навешивается изделие 29, которое конвейером 3 транспортируется через блоки 1 и 2 камер, в которых расположены форсунки 30. Установка работает следующим образом. Изделие 29 навешивают на .конвейер 3 в зоне загрузки (фиг. 1) слева или справа от блоков 1 камер подготовительно-заключительных технологических операций- в зависимости от места расположения установки. Включают - реверсивный привод 4, и изделие поступает на обработку в

3

блок 1 камер подготовительных технологических операций, где обрабатывается из форсунок 30. После обработки изделие 29 поступает на обработку в блок 2 основной технологической операции, где также обрабатьшается из форсунок и далее поступает вновь в блок 1 камер заключительных операций.

В случае несовпадения по времени подготовительных, основной и заключительньк юпераций возникает необходимость останавливать изделия в радиусных участках 9 или 10 конвейера 3 с целью соблюдения временного технологического процесса обработки изделия на той или Иной операции. В случае необходимости остановки подвески 6 в радиусном участке 9 или 10 конвейера 3 включается исполнительный механизм 24, установленньй на кронштейне 23, и упором 26, закрепленным на штоке 25, выводит из зацепления штырь 21, поворачивая его на шарнире 22 фиксатора 20 каретки 5, из зацепления со скобой 27 ловителя 19,подвески 6.

Таким образом, подвеска 6 лишается связи с конвейером 3, который продолжает движение с заданной скоростью и удерживается на консольных

571364

тележках 13 и 14, ролики 16 и 17

которых с ребордами 18 взаимодействуют с направляющими 11 и 12. Штырь 21 и упор 26 занимают в это время 5 положение Т. (фиг. 7). При необходимости обеспечения дальнейшего движения подвески 6 шток 25 с упором 26 исполнительного механизма 24 занимают исходное положение. Фиксатор 20

ТО подходящего к подвеске 6 каретки 5 конвейера 3 находится в рабочем состоянии, т.е. щтырь 21 находится в вертикапьном положении при подходе к подвеске 6, имеющей ловитель 19.

15 Штырь 21 начинает взаимодействовать с направляющей 28, отклоняется и, соскальзьгоая с нее, западает в.скобу 27. Подвеска получает механическую связь с конвейером 9 и продолжает

20 движение с заранее заданной скоростью и в зависимости от технологии в блок

«

1 камер или блок 2 камер.

Совмещение разновременных технологических операций позволяет распмрИть номенклатуру обрабатываемых изделий и повысить производительность труда.

Экономический эффект от использования предлагаемой установки около 25000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для струйной обработки деталей | 1982 |

|

SU1027286A1 |

| Устройство для химической и электрохимической обработки изделий | 1982 |

|

SU1060706A1 |

| Установка для химической и электро-ХиМичЕСКОй ОбРАбОТКи издЕлий | 1979 |

|

SU819219A1 |

| Устройство для химической и электрохимической обработки изделий | 1981 |

|

SU1006541A1 |

| Установка для очистки полости изделий | 1989 |

|

SU1688945A1 |

| Устройство для химической и электрохимической обработки деталей | 1981 |

|

SU1019022A1 |

| Устройство для передачи изделий с одного конвейера на другой | 1983 |

|

SU1097543A1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ по авт.св. 1027286, отличающаяся тем, что, с целью повышения её производительности путем совмещения времени переналадки и времени основного технологического процесса, она снабжена исполнительным механизмом с кронштейном, закрепленным на радиусных участках подвесного конвейера и вьтолненным в виде соленоида, снабженного штоком с упором, каретка снабжена фиксатором в виде штыря с шарниром, штанга снабжена ловителем в виде скобы с направляющими, установленными с возможностью взаимодействия с фиксатором, который установлен с возможностью взаимодействия с йс- .полнительным механизмом. VO :д -i :Ад

,

Ж

ти

Фи&.2

1 ВидБ

..--ТЩгвв-в. г-г

ZJ

т

г 5

ФтМ

..5

ZJ

i

J

w

УТУТ

гц

t4Z.7

29

Фкг.8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для струйной обработки деталей | 1982 |

|

SU1027286A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-23—Публикация

1982-11-29—Подача