Изобретение относится к изготовлению единичных многослойных ячеек с тонкослойным электролитом, которые могут быть использованы в качестве твердооксидных топливных элементов (ТОТЭ) или твердооксидных электролизеров (ТОЭ).

Многослойные ячейки ТОТЭ или ТОЭ рассматриваются в качестве перспективных электрохимических устройств, характеризующихся высокими параметрами производительности, эффективности, экономичности и экологической перспективности. Оптимизация технологических параметров получения таких ячеек является одной из важнейших задач для масштабирования ТОТЭ и ТОЭ и их успешной коммерциализации.

Большинство ячеек ТОТЭ и ТОЭ получают с использованием нескольких температурных циклов, наиболее часто – двух: высокотемпературной стадии (1300 – 1500°С) для формирования полуэлементов “NiO–электролитǀэлектролит” и низкотемпературной стадии (800–1200°С) для формирования хорошо адгезированного противоэлектрода. Количество стадий и значения используемых температур обусловливаются химической и термической совместимостью компонентов ячейки.

Известен одностадийный способ изготовления единичной ячейки ТОТЭ [1]. Способ включает следующие стадии: формирование несущего пористого анода состава NiO–BCZYYb, где BCZYYb = BaCe0.7Zr0.1Y0.1Yb0.1O3–δ, путем сухого прессования, формирование электролита состава BCZYYb на обеих поверхностях полученного анода с использованием метода трафаретной печати, формирование катода состава BaCo0.4Fe0.4Zr0.1Y0.1O3–δ на поверхности одного из сформированных слоев электролита методом трафаретной печати, совместное спекание трехслойной структуры при 1400 °С в течение 18 ч. Данный способ требует применения различных технологических методов, таких как прессование и трафаретная печать, а также достаточно длительных временных выдержек при используемой температуре спекания.

Температура и время спекания снижены в способе изготовления единичной ячейки ТОТЭ [2]. Однако данный способ также предполагает использование различных методов формирования функциональных материалов соответствующего состава. Способ включает многостадийное прессование: сначала при давлении 200 мПа несущего анода состава NiO–BCI при массовом соотношении (6:4), затем при 250 мПа несущего анода с функциональным анодом состава NiO–BCI при массовом соотношении (5:5) и, наконец, двухслойную прессовку при 300 мПа с электролитом состава BCI, где BCI = BaCe0.7In0.3O3–δ. После получения трехслойной структуры формируют катод состава BCI–LaSr3Co1.5Fe1.5O10–δ методом трафаретной печати с последующим спеканием при 1250°С в течение 5 ч. Электролит состава BCI по сравнению с электролитом состава BCZYYb может быть спечен при пониженных температурах за счет наличия спекающего агента – индия, но в то же время электролит состава BCI обладает проводимостью в 5–10 раз ниже, чем электролит состава BCZYYb.

Задача настоящего изобретения состоит в упрощении технологии изготовления единичных ячеек ТОТЭ на основе высокопроводящего электролита.

Заявленным способом получена многослойная единичная ячейка твердооксидного топливного элемента состава BCZDy. Ячейка представляет собой три слоя: несущий пористый никель-керметный слой NiO–BCZDy (водородный электрод), газоплотную мембрану состава BCZY (электролит) и пористый слой состава BCZY – PN (кислородный электрод), где BZCDy = BaCe0.5Zr0.3Dy0.2O3–δ, PN = Pr1.9Ba0.1NiO4+δ. Высокая химическая и термическая совместимость этих материалов позволяет сформировать субстрат четырехслойной структуры, которая не деформируется механически при одностадийном спекании при 1350 °С.

Способ осуществляют следующим образом. Порошки всех функциональных материалов состава NiO–BCZDy–крахмал, NiO–BCZDy, BCZDy, PN были смешаны со связкой из бутадиенового каучука в растворе ацетона и бензина. Полученные смеси были высушены на воздухе при обычных комнатных условиях, затем вначале прокатаны в отдельности с необходимой толщиной, далее прокатаны совместно по схеме: пленка катодного материала с пленкой электролита, двухслойная пленка два раза с пленкой функционального никель-кермета при массовом соотношении NiO:BCZDy = 5.5:4.5 и трехслойная пленка с пленкой несущего никель-кермета при массовом соотношении NiO:BCZDy: порообразователя = 6:4:2). После этого полученная многослойная структура была медленно нагрета до 1350 °С и спечена при этой температуре в течение 5 ч. Для формирования ячейки из слоев функциональных материалов был использован метод прокатки пленок, известный из [3].

Новый технический результат, достигаемый заявленным изобретением, заключается в упрощении технологии изготовления единичных ячеек ТОТЭ на основе высокопроводящего электролита за счет использования одного технологического метода и одного технологического режима.

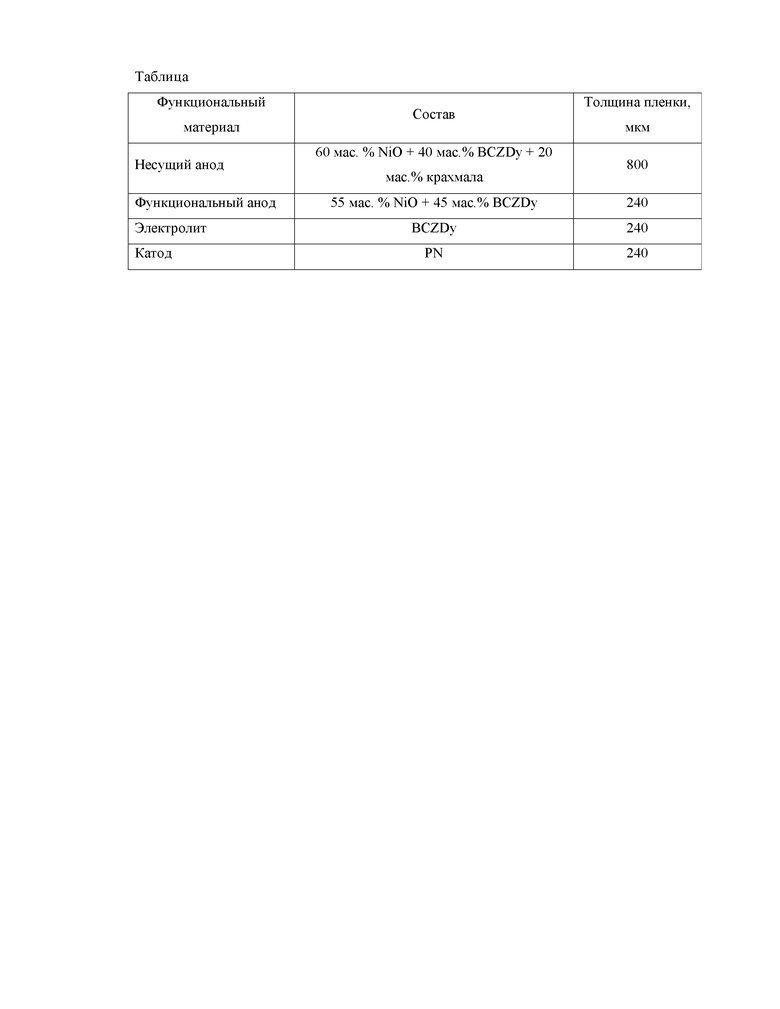

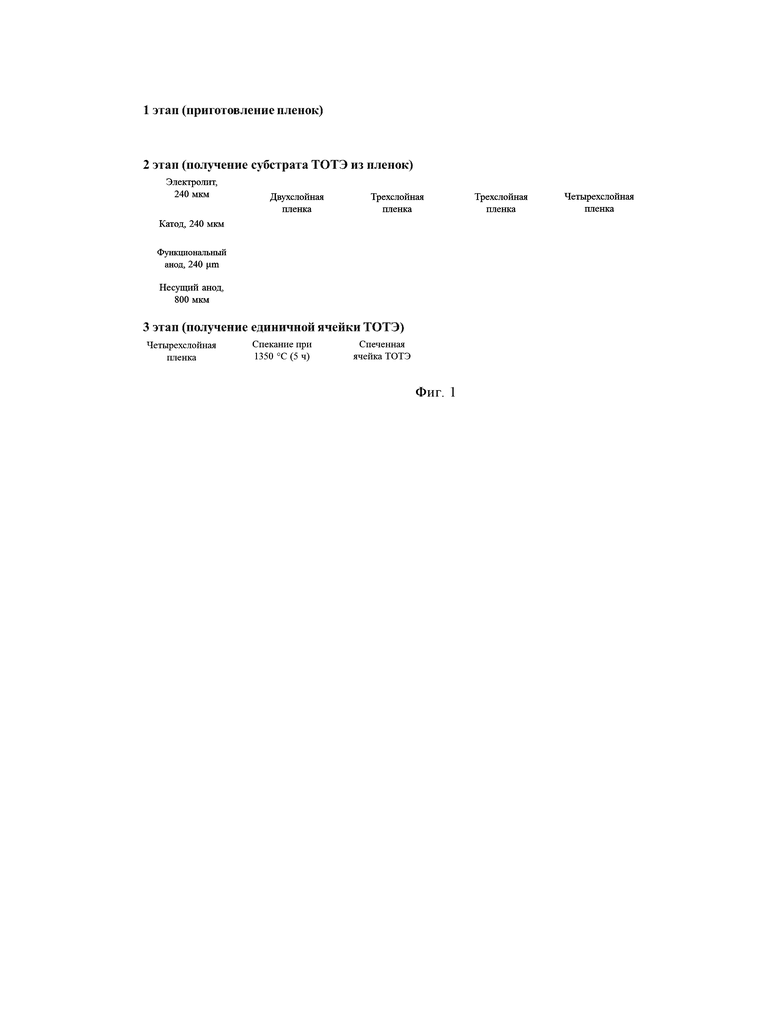

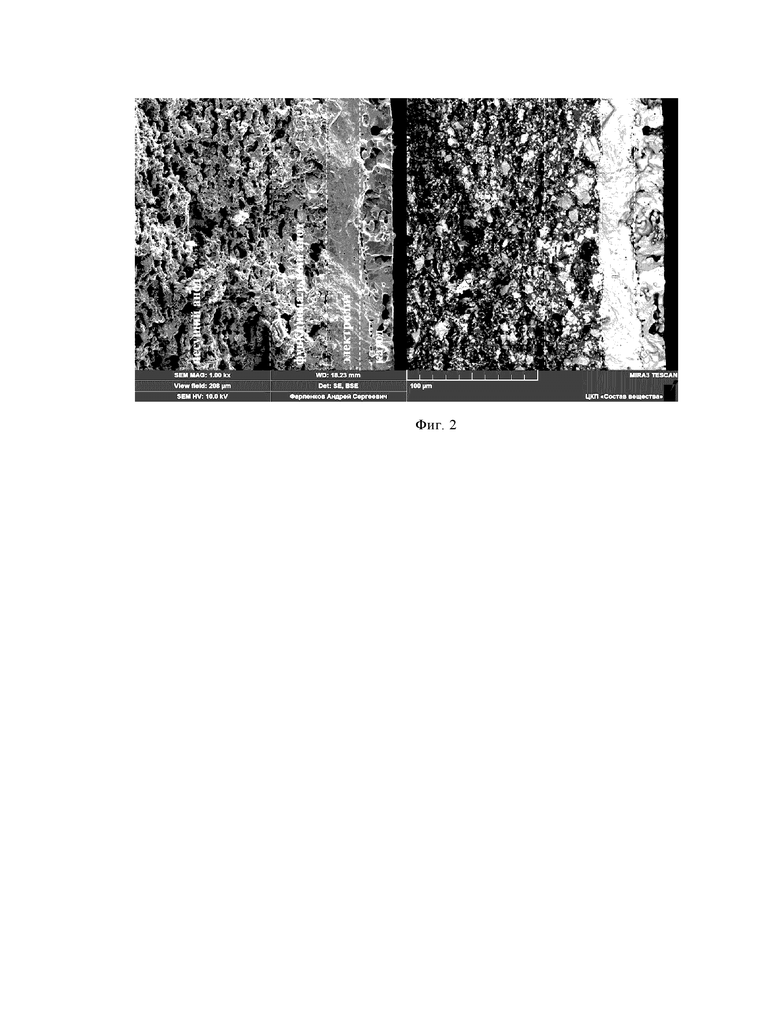

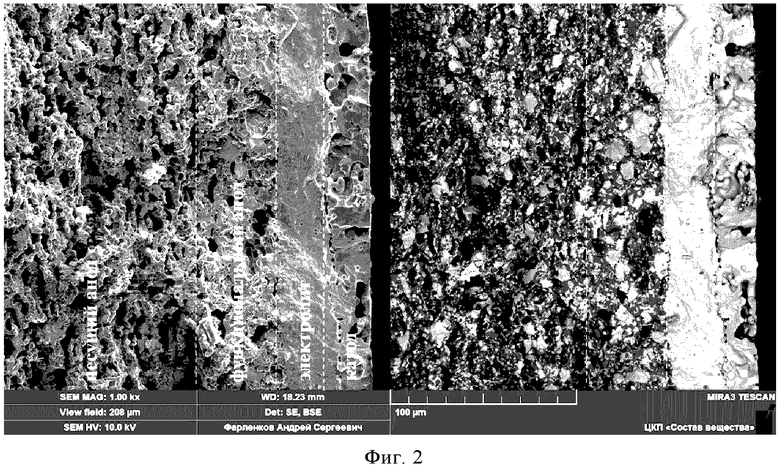

Изобретение иллюстрируется таблицей, в которой отражены составы используемых функциональных материалов и толщины полученных индивидуальных пленок, а также рисунками, где на фиг. 1 изображены основные этапы формирования единичной ячейки ТОТЭ, а на фиг. 2 представлены изображения поперечного слома полученной ячейки.

Высушенные пленки функциональных материалов прокатывали на вальцовой машине Durston, задавая необходимую толщину (см. таблицу) путем регулировки зазора между двумя вальцами. Вначале проводили совместную прокатку пленок катода и электролита с толщинами 240 мкм, задавая зазор между вальцами 240 мкм. Поэтому толщины катодного и электролитного слоев в полученной двухслойной пленке составляет примерно 120 мкм. Второй этап включает прокатку двухслойной пленки с пленкой функционального анода толщиной 240 мкм при том же уровне зазора. Результатом второй прокатки является формирование трехслойной пленки, в которой толщины катода, электролита и функционального анода составляют 60, 60 и 120 мкм соответственно. Третий этап включает последующую накатку пленки функционального анода на трехслойную пленку, цель которой состоит в уменьшении толщин катода и электролита до ~30 мкм. Последний этап заключается в прокатке трехслойной пленки толщиной 200 мкм с пленкой несущего анода толщиной 800 мкм на зазоре 950 мкм. В процессе этого толщины пленок катода, электролита и функционального анода практически не изменяются.

Полученный сырой субстрат, представляющий неспеченную основу единичной ячейки ТОТЭ, размещают на ровную поверхность и оставляют на 24 ч до самопроизвольного снятия напряжений. Этот субстрат затем спекают при одной и той же температуре до формирования единичной ячейки ТОТЭ, слом которой представлен на фиг. 2, из которого видно, что толщины слоев катода, электролита и функционального анода составляют примерно 25, 25 и 50 мкм соответственно.

Таким образом, заявленный способ позволяет упростить технологию изготовления единичных ячеек ТОТЭ на основе высокопроводящего электролита за счет использования одного технологического метода и одного технологического режима.

Источники информации

1. Duan C., Tong J., Shang M., Nikodemski S., Sanders M., Ricote S., Almansoori A., O’Hayre R. Readily processed protonic ceramic fuel cells with high performance at low temperatures // Science. 2015. V. 349. P. 1321–1326.

2. Bi L., Tao Z., Sun W., Zhang S., Peng R., Liu W. Proton-conducting solid oxide fuel cells prepared by a single step co-firing process // Journal of Power Sources 2009. V. 191. P. 428–432.

3. Мурашкина А.А., Сергеева В.С., Гульбис Ф.Я., Медведев Д.А., Демин А.К. Способ изготовления газоплотной керамики для элементов электрохимических устройств. Патент на изобретение 2522492 (2012141531/03) от 20.07.2014. Бюл. № 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| Единичная твердооксидная ячейка с протонпроводящим электролитом | 2019 |

|

RU2735412C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| ЦЕЛЬНОКЕРАМИЧЕСКИЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2479075C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| ГРАДИЕНТНЫЕ СТРУКТУРЫ С ИЗМЕНЕНИЕМ СВОЙСТВ В ГОРИЗОНТАЛЬНОМ НАПРАВЛЕНИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ И ЭЛЕКТРОННЫХ УСТРОЙСТВ | 2008 |

|

RU2380790C1 |

| Трехслойная твердоэлектролитная мембрана среднетемпературного ТОТЭ | 2023 |

|

RU2812650C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| Единичная трубчатая ячейка с несущим протонным электролитом для прямого преобразования углеводородного топлива | 2020 |

|

RU2742140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2401483C1 |

| СТОЙКИЙ К ОКИСЛЕНИЮ-ВОССТАНОВЛЕНИЮ АНОД | 2006 |

|

RU2354013C1 |

Изобретение относится к изготовлению единичных многослойных ячеек с тонкослойным электролитом, которые могут быть использованы в качестве твердооксидных топливных элементов (ТОТЭ) или твердооксидных электролизеров (ТОЭ). Способ включает формирование ячейки из слоев функциональных материалов: пленок несущего анода состава NiO–BCZDy–крахмал, функционального анода состава NiO–BCZDy, электролита состава BCZDy и катода состава PN, с использованием нагрева и спекания, где BZCDy = BaCe0.5Zr0.3Dy0.2O3–δ, а PN = Pr1.9Ba0.1NiO4+δ . Технический результат заключается в упрощении технологии изготовления единичных ячеек ТОТЭ на основе высокопроводящего электролита за счет использования одного технологического метода и одного технологического режима. 2 ил., 1 табл.

Способ изготовления многослойной единичной ячейки твердооксидного топливного элемента, включающий формирование ячейки из слоев функциональных материалов несущего анода, несущего анода с функциональным анодом, электролита и катода, с использованием нагрева и спекания, отличающийся тем, что ячейку формируют из пленок несущего анода состава NiO–BCZDy–крахмал, функционального анода состава NiO–BCZDy, электролита состава BCZDy и катода состава PN, где BZCDy = BaCe0.5Zr0.3Dy0.2O3–δ, а PN = Pr1.9Ba0.1NiO4+δ.

| ТВЕРДООКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С НЕСУЩИМ АНОДОМ И С КЕРМЕТНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2342740C2 |

| US 6183609 B1, 06.02.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПЛОТНОЙ КЕРАМИКИ ДЛЯ ЭЛЕМЕНТОВ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2012 |

|

RU2522492C2 |

| CN103985888 A, 13.08.2014. | |||

Авторы

Даты

2019-11-19—Публикация

2019-04-10—Подача