Изобретение относится к области изготовления микроспиралей (микропружин), а именно к устройствам для намотки микроспиралей, с помощью которых обеспечивается деформация проволоки путем ее навивки на вал (оправку).

Известно устройство для навивки проволочных микроспиралей (RU 2333069, опубл. 2008.09.10, МПК B21F 3/04), принятое за прототип, содержащее консольную оправку, установленную в корпусе с возможностью вращения, и прижимной ролик, снабженное двуплечим рычагом, на одном плече которого смонтирован прижимной ролик, с регулируемым ограничителем поворота двуплечего рычага и противовесом, установленным на свободном конце двуплечего рычага с возможностью перемещения относительно него, а плечо двуплечего рычага, на котором смонтирован прижимной ролик, выполнено в виде пружины, работающей на изгиб.

Первым недостатком прототипа является невозможность намотки микроспиралей диаметром менее 0,02 мм. Данный недостаток обусловлен тем, что остаточное биение вала приводит к ослаблению натяжения проволоки диаметром менее 0,02 мм.

Вторым недостатком является недостаточный процент выхода годных изделий при массовом производстве микроспиралей.

Недостаточный процент выхода годных изделий в прототипе обусловлен нестабильной геометрией и размерами микроспиралей из-за остаточного биения вала, что особенно критично для проволоки диаметром менее 0,02 мм, а также отсутствием автоматического блока управления, что увеличивает влияние человеческого фактора. В результате процент брака составляет около 20%.

Заявляемое изобретение решает проблемы, имеющиеся у прототипа, за счёт конструкции станка, которая устраняет влияние биения вала и обеспечивает стабильное натяжение проволоки, а наличие программируемого автоматического блока управления минимизирует влияние человеческого фактора, что в совокупности позволяет значительно снизить процент брака. При использовании заявляемого устройства процент брака снижается с 20% до 5%.

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в получении микроспиралей со стабильной геометрией и размерами при массовом производстве, в том числе из проволоки толщиной от 0,01 мм.

Достигается технический результат за счёт обеспечения станка намотки бескаркасных микроспиралей натяжителем, с помощью которого устраняется влияние биения вращающегося шпинделя на получение стабильной геометрии и размеров изготавливаемой спирали из проволоки диаметром от 0,01 мм, а также автоматическим блоком управления для сохранения заданных параметров изготовления микроспирали и обеспечения многократной автоматизированной повторяемости цикла её изготовления с целью получения неограниченного числа годных изделий.

Заявляемый станок намотки бескаркасных микроспиралей содержит станину, на которой смонтирован блок питания; устройство ввода данных; экран для вывода информации; программируемый блок управления, с подключенными к нему шаговыми двигателями и серводвигателями; шпиндель и оснастку в форме вала, установленные в станине с возможностью вращения; прижимную лапку, работающую синхронно с шпинделем и оснасткой, для прижимания проволоки к оснастке при намотке, серводвигатель открытия прижимной лапки; узел отрезки, включающий лезвия и серводвигатель лезвий; станок также имеет узел протяжки проволоки, выполненный в виде центрирующего устройства с войлочным материалом и натяжителем, обеспечивающими поперечную стабилизацию проволоки её равномерное натяжение и распрямление; и узел подачи проволоки, включающий каретку и шарико-винтовую передачу.

Станина представляет собой основу станка, на которой закреплены блок питания, блок управления, шаговые двигатели, устройство ввода данных, экран для вывода информации, узел отрезки. Эта конструкция обеспечивает стабильность и уменьшает вибрации при работе машины. Является опорной и несущей структурой для всех компонентов станка. Стабильная основа позволяет точно и надежно проводить намотку микроспиралей, минимизируя ошибки и дефекты, связанные с вибрациями и нестабильностью конструкции.

Блок питания обеспечивает энергией все компоненты станка.

Блок управления координирует работу шаговых двигателей, серводвигателей и всего станка, позволяя программировать, запоминать и воспроизводить заданные параметры намотки, управляя работой элементов станка для точной намотки и стабильной геометрии микроспиралей. Основные параметры намотки микроспирали, программируемые, запоминаемые и повторно воспроизводимые при помощи блока управления - это, например, количество спиралей, количество витков в спирали, расстояние между витками спирали и др. Автоматизация и точность управления элементами станка улучшают качество и повторяемость цикла изготовления микроспиралей, обеспечивая стабильную геометрию и размеры, что является ключевым фактором для массового производства.

Шаговые двигатели обеспечивают точное позиционирование шпинделя и оснастки (вала), а также контролируют скорость и угол вращения шпинделя и оснастки.

Шаговый двигатель 11 обеспечивает автоматическое поворачивание на заданный угол узла протяжки.

Шаговый двигатель 12 вращает шпиндель с оснасткой.

Шаговый двигатель 13 приводит во вращательное движение шарико-винтовую передачу, которая, в свою очередь, из вращательного движения приводит в линейное движение каретку, на которой закреплены шаговый двигатель 11, лезвия, центрирующее устройство, натяжитель, катушка с проволокой.

Узел отрезки, включающий лезвия и серводвигатель лезвий, автоматически отсекает готовую микроспираль от подающейся проволоки по завершении процесса намотки.

Лезвия, в количестве двух штук, - нижнее лезвие зафиксировано неподвижно, установлено перпендикулярно проволоке и находится под ней, второе лезвие закреплено на серводвигателе лезвий. Работает все по схеме ножниц, то есть в открытом состоянии два лезвия стоят под углом 90 градусов, когда приходит сигнал с блока управления на серводвигатель лезвий он поворачивает верхнее лезвие (и также по типу ножниц происходит отрезка).

Эффективное и автоматизированное отделение готовых изделий от проволоки снижает риск повреждения спиралей, в сравнении с ручной отрезкой, и повышает производительность процесса изготовления микроспиралей. Управляется узел отрезки автоматически в соответствии с программой блока управления.

Экран для вывода информации предоставляет оператору текущие параметры работы и данные о состоянии станка, позволяя оперативно вносить корректировки в программу блока управления. Внесение данных, программирование и корректировка параметров изготовления микроспиралей осуществляется посредством устройства ввода данных.

Шпиндель и оснастка в форме вала, установленные в станине с возможностью вращения, являются основными элементами для намотки проволоки. Их точное взаимодействие и синхронизация гарантируют правильное формирование микроспиралей, обеспечение равномерной и точной намотки проволоки на оснастку, что критично для получения микроспиралей со стабильной геометрией и толщиной. Шпиндель, приводимый в действие шаговым двигателем, используется для намотки проволоки на оснастку. Шпиндель и оснастка расположены коаксиально в станине и совместно вращаются, обеспечивая формирование микроспиралей.

Прижимная лапка работает синхронно с шпинделем и оснасткой, прижимая проволоку к оснастке при намотке, удерживает проволоку во время намотки, обеспечивая её равномерное распределение по оснастке. Управляется прижимная лапка автоматически, её открытие или закрытие происходит за счет серводвигателя открытия прижимной лапки. Сигнал на серводвигатель открытия прижимной лапки поступает с блока управления согласно написанной программе.

Узел протяжки проволоки, включает центрирующее устройство с закреплённым на нём войлочным материалом, натяжитель и катушку с проволокой. Войлочный материал закреплён на центрирующем устройстве так, чтобы обеспечивался контакт войлочного материала и проволоки при намотке, что обеспечивает выпрямление и равномерность подачи проволоки к прижимной лапке и шпинделю, Натяжитель выполнен в форме крючка, что позволяет заправлять в него проволоку сбоку. Натяжение проволоки происходит за счёт сцепления (трения) материалов проволоки, натяжителя и войлочного материала. Катушка с проволокой является расходным материалом. Она не является частью станка, но участвует в процессе намотки, на ней находится проволока. Узел протяжки проволоки обеспечивает подачу проволоки с заданным равномерным натяжением и точностью расположения и исключает биение и скручивание проволоки в процессе намотки.

Узел подачи включает каретку и шарико-винтовую передачу, перемещает каретку вдоль своей оси для распределения проволоки и отделения (отрезания) готовой микроспирали. Шарико-винтовая передача обеспечивает плавное и точное перемещение каретки, что критично для точности формирования спиралей и их последующей обработки.

Для изготовления микроспиралей при помощи заявляемого изобретения могут быть использованы следующие виды проволоки: медная, нихромовая, стальная, титановая, платиновая и другие.

Устранение биения и деформации проволоки при намотке обеспечивает высокий процент годных изделий и стабильное качество микроспиралей, что особенно важно при работе с тонкими и высокоточными материалами.

Сущность заявляемого изобретения поясняется следующими фигурами:

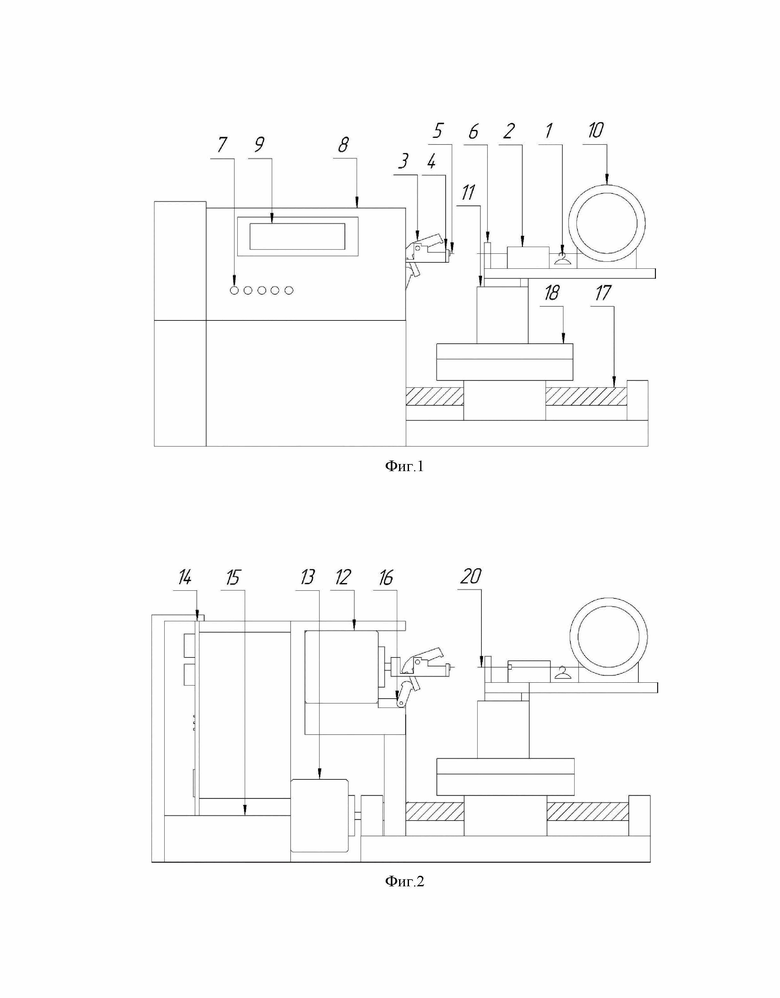

На фиг. 1 показан станок намотки бескаркасных микроспиралей, вид спереди;

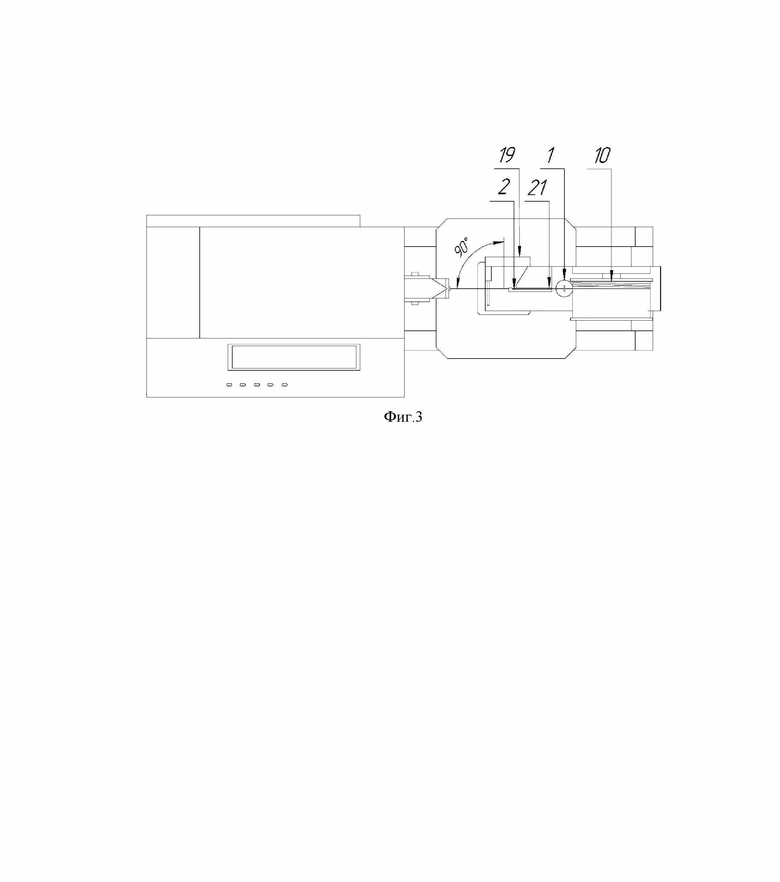

На фиг. 2 - станок намотки бескаркасных микроспиралей, вид спереди без корпуса;

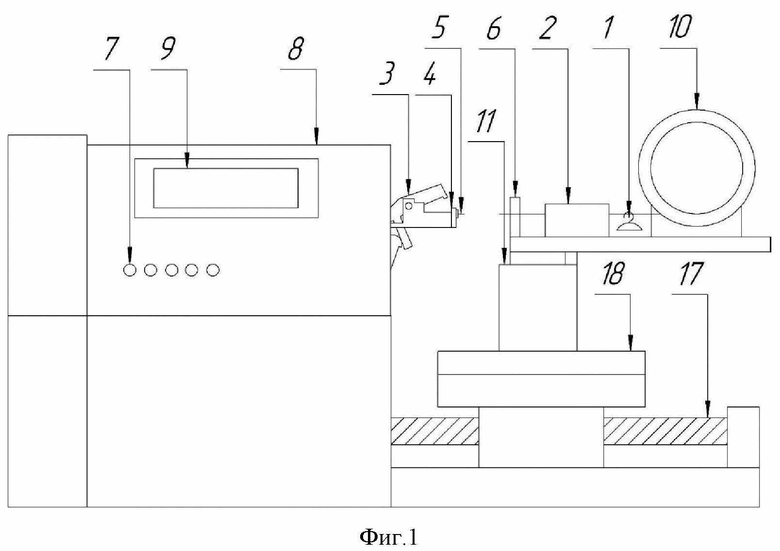

На фиг. 3. - станок намотки бескаркасных микроспиралей, вид сверху.

При этом использованы следующие числовые обозначения позиций элементов:

1 - натяжитель;

2 - центрирующее устройство;

3 - прижимная лапка;

4 - шпиндель;

5 - оснастка (вал);

6 - лезвия;

7 - устройство ввода данных;

8 - станина;

9 - экран для вывода информации;

10 - катушка;

11, 12, 13 - шаговые двигатели;

14 - блок управления;

15 - блок питания;

16 - серводвигатель открытия прижимной лапки;

17 - шарико-винтовая передача;

18 - каретка;

19 - серводвигатель лезвий;

20 - проволока;

21 - войлочный материал.

Станок намотки бескаркасных микроспиралей содержит станину 8, на которой смонтированы блок 15 питания, устройство 7 ввода данных, экран 9 для вывода информации, программируемый блок 14 управления с функцией запоминания вводимых параметров, связанный с шаговыми двигателями 11, 12, 13 и серводвигателями 16, 19;

шпиндель 4 и оснастку 5, расположенные коаксиально в станине 8, с возможностью совместного вращения посредством шагового двигателя 12;

прижимную лапку 3, работающую синхронно со шпинделем 4 и оснасткой 5 для прижимания проволоки к оснастке при намотке, соединённую с серводвигателем 16 открытия прижимной лапки 3;

узел отрезки, включающий два лезвия 6, серводвигатель 19 лезвий;

узел протяжки проволоки, содержащий центрирующее устройство 2, войлочный материал 21 размещённый на поверхности центрирующего устройства, натяжитель 1 в форме крюка, катушку 10 с проволокой 20, соединённый с шаговым двигателем 11;

узел подачи включающий каретку 18 и шарико-винтовую передачу 17, соединённый с шаговым двигателем 13.

Станок работает следующим образом.

Перед началом работы при помощи устройства 7 ввода данных, блока 14 управления и экрана 9 для вывода информации, оператор станка вводит необходимые параметры намотки микроспирали: шаг намотки, количество витков, угол поворота узла протяжки проволоки, состоящего из элементов: натяжитель 1, центрирующее устройство 2, войлочный материал 21, катушки 10 с проволокой 20, а также угол поворота узла отрезки, состоящего из лезвий 6, серводвигателя лезвий 19. После программирования блока 14 управления оператор запускает работу станка, которая осуществляется автоматически в соответствии с заданной программой.

Проволока 20 проходя через натяжитель 1 и центрирующее устройство 2 с закрепленным на нем войлочным материалом 21, подаётся по направлению к прижимной лапке 3. Два лезвия 6 узла отрезки, в открытом состоянии, находятся под углом 90 градусов относительно друг друга, что позволяет каретке 18 подъехать ближе к прижимной лапке 3, которая захватывает свободный конец проволоки.

При намотке проволоки на оснастку 5, прижимная лапка 3 автоматически прижимает проволоку к шпинделю 4, узел протяжки автоматически поворачивается на заданный угол с помощью шагового двигателя 11. Шпиндель 4 вращается с помощью шагового двигателя 12, наматывая проволоку на оснастку 5 выполненную в форме вала, в это же время с заданным шагом вращается шаговый двигатель 13, приводя в движение шарико-винтовую передачу 17, которая, в свою очередь, приводит в движение каретку 18, на которой закреплены шаговый двигатель 11 и узел протяжки проволоки.

Перед снятием спирали с оснастки 5, происходит ослабление проволоки обратным ходом оснастки 5 и возвращение узла подачи в изначальное положение, готовая микроспираль автоматически отрезается с помощью узла отрезки.

На этом заканчивается цикл намотки одной микроспирали.

После отрезки готовой микроспирали от нее остается конец проволоки длинной до лезвий 6, далее лезвия открываются, образуя угол 90 градусов, и каретка 18 подъезжает к прижимной лапке 3 так, чтобы конец проволоки 20 попал под прижимную лапку 3, лезвия 6 при этом находятся сбоку от прижимной лапки 3 и никак не препятствуют движению каретки 18. После прижимная лапка 3 опускается, прижимает конец проволоки 20 к оснастке 5 и процесс намотки повторяется.

Цикл намотки повторяется указанное в программе блока 14 управления количество раз. Все устройство работает за счет блока питания 15.

Для навивки микроспиралей, после выключения, при последующем его включении настройка станка не требуется, поскольку блок управления сохраняет в памяти ранее введённые параметры намотки.

Использование предложенного изобретения позволяет настраивать расстояние между витками спирали, угол поворота устройства подачи, сохранять режимы намотки для различных видов проволоки, автоматически снимать готовую микроспираль с оснастки, а также обеспечивает повторяемость последующих микроспиралей, за счет механизма движения устройства подачи.

Для демонстрации сущности заявляемого изобретения и лучшего понимания его работы, можно предложить следующие примеры осуществления. Эти примеры помогут проиллюстрировать, как технологические элементы станка совместно работают для достижения оптимизации процесса намотки бескаркасных микроспиралей.

Пример 1: Процесс намотки тонкой медной проволоки

Перед началом работы станка оператор устанавливает в станок катушку 10 с проволокой 20, пропускает проволоку через натяжитель 1, который гарантирует равномерное натяжение, конец проволоки фиксирует на оснастке 5 прижимной лапкой 3. Нажимает пуск. Дальше станок работает автоматически в соответствии с заданной программой.

Намотка: Шпиндель 4, активированный шаговым двигателем 12, начинает вращение, в то время как прижимная лапка 3 удерживает проволоку на оснастке 5, предотвращая ее соскальзывание. По завершении намотки узел отрезки с лезвием 6 отсекает готовую микроспираль. Далее лезвия 6 открываются, образуя угол 90 градусов, и каретка 18 подъезжает к прижимной лапке 3 так, чтобы конец проволоки 20 попал под прижимную лапку 3. После прижимная лапка 3 опускается, прижимает конец проволоки 20 к оснастке 5 и процесс намотки повторяется. Цикл повторяется указанное в программе количество раз.

Контроль: Во время работы станка, блок 14 управления через экран 9 позволяет оператору следить за параметрами намотки и, при необходимости, корректировать их.

В результате получают микроспирали с точным соблюдением заданных размеров и формы, что критически важно для микроспиралей, используемых в высокоточных электронных устройствах.

Пример 2: Автоматизированная намотка нихромовой проволоки для нагревательных элементов

Катушка с нихромовой проволокой устанавливается на станке, аналогично примеру 1. Центрирующее устройство 2 с войлочным материалом 21 обеспечивает ее чистоту и защиту от механических повреждений.

Намотка: осуществляется аналогично примеру 1. Каретка 18 с шарико-винтовой передачей 17 перемещает оснастку 5 вдоль своей оси для равномерного распределения проволоки по оснастке.

Контроль: Серводвигатели 16 и 19 обеспечивают точное позиционирование и скорость движения, что критично для нагревательных элементов, где требуется высокая однородность спиралей.

По окончании намотки, узел отрезки автоматически автоматическая система отрезает спираль и подготавливает станок к следующему циклу.

Станок обеспечивает повторяемость заданных требуемых параметров микроспирали и точность намотки, что уменьшает процент брака и повышает эффективность производства нагревательных элементов.

Эти примеры подчеркивают универсальность заявляемого станка для изготовления микроспиралей из разных типов проволоки, высокую точность геометрии изготовленных микроспиралей и качество их намотки, что увеличивает востребованность в задачах, требующих особо точных изделий, подтверждая способность станка изготавливать микроспирали, удовлетворяющие требованиям различных областей их применения, включая использование в высокоточных изделиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка автоматической намотки катушки | 2021 |

|

RU2773986C1 |

| АВТОМАТИЧЕСКИЙ БУХТОНАМОТЧИК | 2006 |

|

RU2312054C1 |

| Станок для изготовления электрических катушек | 1978 |

|

SU744749A1 |

| Станок для намотки длинномерного нитевидного материала | 1989 |

|

SU1641755A1 |

| Цепевязальный автомат и способ вязки цепи цепевязальным автоматом | 2023 |

|

RU2827820C1 |

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ИЗ СЛОИСТЫХ ПЛАСТИКОВ | 1992 |

|

RU2060923C1 |

| РАСКЛАДЧИК НАМОТОЧНОГО СТАНКА | 2009 |

|

RU2392214C1 |

| СТАНОК НАМОТОЧНЫЙ | 2015 |

|

RU2615478C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ СЛОЖНОФАСОННЫХ ПОВЕРХНОСТЕЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 1992 |

|

RU2014184C1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

Изобретение относится к области изготовления микроспиралей и может быть использовано в устройствах для намотки бескаркасных микроспиралей посредством деформации проволоки при ее навивке на оправку. Станок содержит станину, катушку с проволокой, устройство подачи проволоки, шпиндель и оснастку для намотки проволоки. Станок содержит смонтированный на станине блок питания, устройство ввода данных, экран для вывода информации, программируемый блок управления, связанный с шаговыми двигателями, прижимную лапку, соединенную с серводвигателем открытия прижимной лапки с возможностью синхронной работы со шпинделем и оснасткой для намотки проволоки и обеспечения прижима проволоки к указанной оснастке при намотке проволоки. Узел отрезки выполнен в виде лезвий и серводвигателя лезвий. Устройство протяжки проволоки выполнено в виде центрирующего устройства с расположенным на его поверхности войлочным материалом и натяжителем. Устройство подачи проволоки выполнено в виде каретки и шарико-винтовой передачи. Шпиндель и оснастка для намотки проволоки расположены коаксиально и установлены в станине с возможностью вращения. Обеспечивается получение микроспиралей со стабильной геометрией и размерами при массовом производстве, в том числе из проволоки толщиной от 0,01 мм. 4 з.п. ф-лы, 3 ил., 2 пр.

1. Станок для намотки бескаркасных микроспиралей, содержащий станину, катушку с проволокой, устройство подачи проволоки, шпиндель и оснастку для намотки проволоки, отличающийся тем, что он снабжен смонтированными на станине блоком питания, устройством ввода данных, экраном для вывода информации, программируемым блоком управления, связанным с шаговыми двигателями, прижимной лапкой, соединенной с серводвигателем открытия прижимной лапки с возможностью синхронной работы со шпинделем и оснасткой для намотки проволоки и обеспечения прижима проволоки к указанной оснастке при намотке проволоки, узлом отрезки, выполненным в виде лезвий и серводвигателя лезвий, устройством протяжки проволоки в виде центрирующего устройства с расположенным на его поверхности войлочным материалом и натяжителем, при этом устройство подачи проволоки выполнено в виде каретки и шарико-винтовой передачи, а шпиндель и оснастка для намотки проволоки расположены коаксиально и установлены в станине с возможностью вращения.

2. Станок по п.1, отличающийся тем, что блок управления выполняет функцию запоминания вводимых параметров.

3. Станок по п.1, отличающийся тем, что оснастка для намотки проволоки выполнена в форме вала.

4. Станок по п.1, отличающийся тем, что натяжитель выполнен в форме крючка.

5. Станок по п.1, отличающийся тем, что войлочный материал закреплен на центрирующем устройстве с обеспечением контакта войлочного материала и проволоки при намотке.

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОВОЛОЧНЫХ МИКРОСПИРАЛЕЙ | 2006 |

|

RU2333069C2 |

| Станок, автомат для намотки прецизионных микроспиралей датчиков метана (АНМС-0,02), 12.03.2012 | |||

| СПОСОБ ЗАЩИТЫ МЕТАЛЛОВ ИЛИ СПЛАВОВ ОТ ГАЗОВОЙ КОРРОЗИИ | 0 |

|

SU166874A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ | 1990 |

|

RU2030021C1 |

| Зажим | 1984 |

|

SU1219058A1 |

Авторы

Даты

2025-04-14—Публикация

2024-06-14—Подача