Область техники настоящего изобретения

Настоящее изобретение относится к получению анодного кокса. Более конкретно, настоящее изобретение относится к системе и технологической схеме для получения анодного кокса. В схеме использован способ замедленного коксования, в котором наиболее тяжелые фракции нефти подвергают жесткому термическому крекингу для превращения в более легкие продукты, такие как газообразное топливо, сжиженный нефтяной газ, лигроин, керосин, газойль, мазут, и кокс.

Уровень техники настоящего изобретения

Замедленное коксование производит кокс трех различных типов, а именно, топливный, анодный и игольчатый кокс. Из этих трех типов игольчатый кокс имеет наиболее высокую ценность, а затем следуют анодный и топливный кокс. Тип кокса, получаемого из установки замедленного коксования, зависит, главным образом, от качества исходного материала и технологических условий, таких как температура, давление и коэффициент рециркуляции (также известный как соотношение объединенного исходного материала, т.е. соотношение всего загружаемого в печь исходного материала и свежего исходного материала).

В патенте США №6332975 описан способ, в котором тяжелый остаток вводят в установку деасфальтизации растворителем для разделения на содержащий смолу поток и обогащенное асфальтеном масло. Содержащий смолу поток обрабатывают на установке замедленного коксования с получением анодного кокса.

В другом патенте США №4795548 раскрыт интегрированный способ гидрообработки и коксования. Тяжелый остаток в качестве исходного материала фильтруют при 275°F для удаления твердых частиц и направляют на гидродесульфуризацию. После гидродесульфуризации исходный материал направляют в процесс коксования в псевдоожиженном слое для получения анодного кокса.

Согласно патенту США №6332975 для получения анодного кокса использован способ деасфальтизации растворителем. Хотя этот способ является экономичным, утилизация асфальтеновой смолы создает проблемы для окружающей среды. Согласно другому патенту США №4795548 использована схема коксования в текучей среде. Хотя выход кокса оказывается меньше по сравнению с замедленным коксованием, недостаток описанной технологической схемы представляет собой качество продукта.

На основании описанных выше документов предшествующего уровня техники становится очевидным, что способ замедленного коксования представляет собой широко используемый способ переработки остатков. Однако этот способ имеет ограничения в отношении повышенного выхода кокса, поскольку он уменьшает доход нефтеперерабатывающего предприятия вследствие своей низкой стоимости. В документах предшествующего уровня техники описано, что производящие анодный кокс установки замедленного коксования работают при высоком коэффициенте рециркуляции, что приводит к ухудшению профиля выхода с увеличением выхода кокса и уменьшением выхода дистиллята. Работа при высоком коэффициенте рециркуляции также приводит к увеличению впуска исходного материала в печь, что, в свою очередь, увеличивает тепловую нагрузку, а также расход топлива. Кроме того, в большинстве случаев традиционные производящие анодный кокс установки коксования работают с закалочными колоннами для закалки парообразных продуктов, а также удаления тяжелых высококипящих материалов от парообразных продуктов. Тяжелый высококипящий компонент, выходящий из нижней части закалочной колонны и называемый термином «остаточное нефтяное топливо» (RFO), представляет собой компонент мазута, низкокачественного продукта.

Таким образом, работа производящей анодный кокс установки коксования в традиционной конфигурации вызывает чрезмерное образование мазута, что, в свою очередь, проявляется в низкой рентабельности нефтеперерабатывающего предприятия. Кроме того, в документах предшествующего уровня техники раскрыта технологическая схема с высокими нормами расхода водорода, в результате чего увеличиваются эксплутационные расходы.

Таким образом, требуется способ, который может быть использован на существующих установках без необходимости дополнительных технологических блоков при поддержании качества продукта и снижении эксплутационных расходов.

Краткое раскрытие настоящего изобретения

Задача настоящего изобретения представляет собой предложение схемы, которая может быть использована непосредственно на расположенных ниже по потоку установках без необходимости каких-либо дополнительных технологических блоков в способе замедленного коксования для получения анодного кокса.

Другая задача настоящего изобретения представляет собой предложение схемы для получения анодного кокса в способе замедленного коксования при поддержании качества продукта и снижении эксплутационных расходов.

Один признак настоящего изобретения представляет собой предложение системы для получения анодного кокса с применением исходного материала, такого как вакуумный остаток, отбензиненная нефть, осветленное масло и т.д. Система содержит:

(a) фракционирующую колонну (19) с экранирующей тарелкой (30) в качестве сепаратора между точками ввода потока (31) парообразных продуктов и потока (18) предварительно нагретого исходного материала вблизи нижней части фракционирующей колонны (19), причем точка ввода потока парообразных продуктов находится выше точки ввода потока (18) предварительно нагретого исходного материала, и при этом экранирующая тарелка (30) отделяет поток (31) парообразных продуктов от потока (18) предварительно нагретого исходного материала;

(b) печь (21) для инициирования термического крекинга смеси (20) потока внутренней рециркуляции и свежего исходного материала с получением потока (22) горячего исходного материала;

(c) коксовые барабаны (23) для превращения подвергнутых термическому крекингу материалов в поток парообразных продуктов (24) и анодный кокс;

причем в системе не требуется закалочная колонна между коксовыми барабанами и фракционирующей колонной, и при этом система работает при низком коэффициенте рециркуляции в диапазоне от 1,01 до 1,2.

Другой признак настоящего изобретения представляет собой предложение технологической схемы для получения анодного кокса с применением исходного материала, такого как вакуумный остаток, отбензиненная нефть, осветленное масло и т.д. Способ включает стадии, на которых:

(а) предварительно нагретый исходный материал и парообразные продукты из коксового барабана подвергают фракционированию во фракционирующей колонне с получением продуктов дистилляции;

причем точка ввода парообразных продуктов находится выше точки ввода предварительно нагретого исходного материала вблизи нижней части фракционирующей колонны, и точки ввода предварительно нагретого исходного материала и парообразные продукты разделяет экранирующая тарелка;

(b) свежий исходный материал объединяют с потоком внутренней рециркуляции и нагревают для инициирования термического крекинга и получения горячего потока;

(c) горячий поток, полученный на стадии (b), подвергают замедленному коксованию в коксовом барабане с получением парообразных продуктов и анодного кокса;

причем замедленное коксование проводят при низком коэффициенте рециркуляции в диапазоне от 1,01 до 1,20; и

(d) парообразные продукты из коксовых барабанов необязательно закаливают газойлем коксования перед впуском во фракционирующую колонну;

причем закаленные парообразные продукты разделяют на конечные продукты дистилляции, включая по меньшей мере один материал из газообразного топлива, лигроина, керосина, газойля и мазута.

Следующий признак настоящего изобретения представляет собой предложение способа, снижающего коэффициент рециркуляции при устранении необходимости закалочной колонны для получения высокосортного кокса, соответствующего техническим условиям анодного кокса.

Следующий признак настоящего изобретения представляет собой предложение способа получения кокса и мазута с пониженными выходами.

Настоящее изобретение предлагает технологическую конфигурацию с модификациями оборудования, такими как исключение закалочной колонны, модификация в нижней части фракционирующей колонны с введением экранирующей тарелки и другие модификации, которые способствуют уменьшению коэффициента рециркуляции наряду с повышением выхода дистиллята без ущерба для качества продукта. Уменьшение коэффициента рециркуляции не только снижает тепловую нагрузку на огневой нагреватель и обеспечивает хорошее состояние печи, но также снижает выход кокса, что способствует повышению рентабельности установки. Кроме того, настоящее изобретение предлагает способ, в котором весь исходный материал превращается в продукты, и никакая дополнительная смола не образуется в течение процесса.

Поскольку водород не используют в способе согласно настоящему изобретению, он оказывается более экономичным. Кроме того, способ согласно настоящему изобретению также обеспечивает снижение нагрузки печи и температуры наружных загрязнений трубы по сравнению с другими традиционными технологиями получения анодного кокса, что, таким образом, делает данный способ более эффективным и экономичным.

Краткое описание фигур

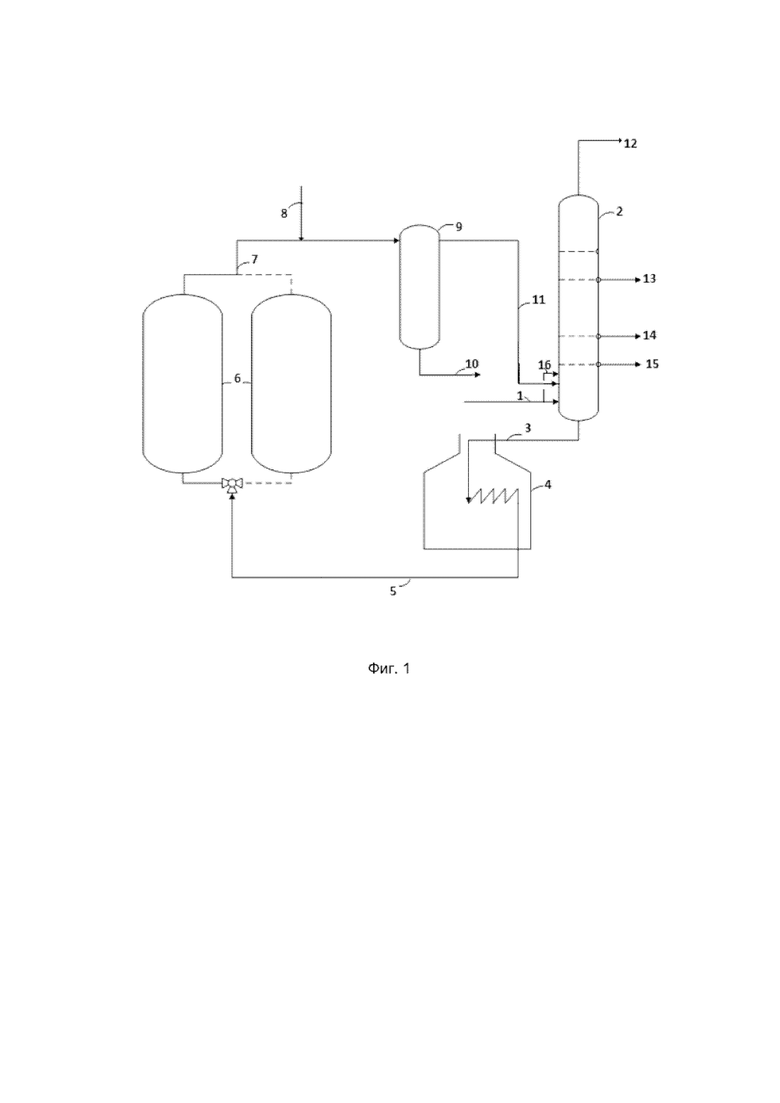

На фиг. 1 схематически представлен традиционный способ замедленного коксования для получения анодного кокса.

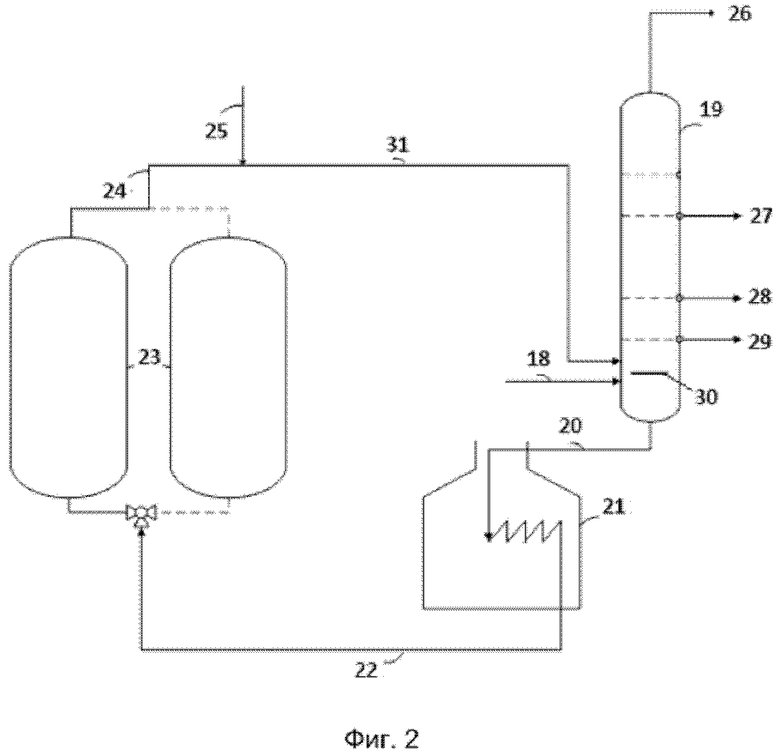

На фиг. 2 схематически представлен способ согласно настоящему изобретению.

Подробное раскрытие настоящего изобретения

Хотя в рамках настоящего изобретения могут быть предложены разнообразные модификации и/или альтернативные способы и/или композиции, его конкретный вариант осуществления представлен в качестве примера в таблицах и будет подробно описан ниже. Однако следует понимать, что не предусмотрено ограничение настоящего изобретения конкретными описанными способами и/или композициями, но, напротив, предусмотрено, что настоящее изобретение охватывает все модификации, эквиваленты и альтернативы, которые находятся в пределах идеи и объема настоящего изобретения, что определяет прилагаемая формула изобретения.

В приведенных таблицах и протоколах согласно традиционным представлениям содержатся только такие конкретные подробности, которые имеют значение для понимания вариантов осуществления настоящего изобретения, таким образом, чтобы не загромождать раскрытие подробностями, которые станут вполне очевидными для обычного специалиста в данной области техники, ознакомившегося с описанием в настоящем документе.

Следующее описание только представляет примерные варианты осуществления и не предназначено для ограничения объема, применимости или конфигурации настоящего изобретения каким-либо образом. Напротив, следующее описание представляет удобную иллюстрацию для реализации примерных вариантов осуществления настоящего изобретения. Могут быть произведены разнообразные изменения описанных вариантов осуществления в отношении функционирования и расположения описанных элементов без выхода за пределы объема настоящего изобретения.

Любые конкретные данные и все подробности, которые представлены в настоящем документе, использованы в контексте некоторых вариантов осуществления и, таким образом, не должны рассматриваться в качестве ограничивающих факторов в отношении прилагаемой формулы изобретения. Пункты прилагаемой формулы изобретения и их законные эквиваленты могут быть реализованы в контексте вариантов осуществления, не представляющих собой варианты осуществления, используемые в качестве иллюстративных примеров в приведенном ниже описании.

Настоящее изобретение относится к получению анодного кокса с применением способа замедленного коксования. Кроме того, настоящее изобретение относится к технологической схеме, которая может быть использована непосредственно в расположенных ниже по потоку установках без каких-либо дополнительных технологических блоков, в результате чего можно поддерживать качество продукта и снижать эксплуатационные расходы.

Согласно традиционному способу замедленного коксования, который проиллюстрирован на фиг. 1, предварительно нагретый тяжелый остаток в качестве исходного материала (1), также называемый термином «свежий исходный материал», загружают в нижнюю часть (2) фракционирующей колонны. Свежий исходный материал разделяют на две фракции, из которых одна фракция поступает на подъем (16), который находится выше точка ввода парового потока (11) из закалочной колонны (9); оставшаяся фракция поступает ниже точки ввода пара. Объединенный поток (3), содержащий свежий исходный материал и фракцию рециркуляции, получаемую посредством частичной конденсации пара из коксового барабана, направляют в печь (4), где его подвергают жесткой термической обработке, которая инициирует реакции крекинга. Выходящий из печи поток (5) направляют в коксовый барабан в ходе операции (6), где происходят основные реакции крекинга с образованием паров дистиллята и кокса. Когда коксовый барабан достигает безопасного уровня наполнения, загрузку исходного материала для коксового барабана переводят на новый коксовый барабан, а в наполненном барабане осуществляют измельчение кокса. Пары (7) из коксового барабана немедленно подвергают закалке, используя газойль коксования (8), и осаждению в закалочной колонне (9) для отделения и сбора в нижней части тяжелых фракций, называемых «остаточный мазут» (10), предотвращая унос частиц кокса во фракционирующую колонну. Поток (11) парообразных продуктов/пара из закалочной колонны (9) направляют во фракционирующую колонну (2) для разделения на более легкие фракции, такие как отходящий газ, включая газообразное топливо и лигроин (12), легкий газойль коксования (13), тяжелый газойль коксования (14), мазут (15) и т.д.

Согласно основному признаку настоящее изобретение предлагает систему для получения анодного кокса, при этом система содержит:

(а) фракционирующую колонну (19) с экранирующей тарелкой (30) в качестве сепаратора между точками ввода потока (31) парообразных продуктов и потока (18) предварительно нагретого исходного материала вблизи нижней части фракционирующей колонны (19), причем точка ввода потока парообразных продуктов находится выше точки ввода потока (18) предварительно нагретого исходного материала, и при этом экранирующая тарелка (30) отделяет поток (31) парообразных продуктов от потока (18) предварительно нагретого исходного материала;

(b) печь (21) для инициирования термического крекинга смеси (20) потока внутренней рециркуляции и свежего исходного материала с получением потока (22) горячего исходного материала;

(c) коксовые барабаны (23) для превращения подвергнутых термическому крекингу материалов в поток (24) парообразных продуктов и анодный кокс;

причем в системе не требуется закалочная колонна между коксовыми барабанами и фракционирующей колонной, и при этом система работает при низком коэффициенте рециркуляции в диапазоне от 1,01 до 1,20.

Согласно другому признаку настоящее изобретение предлагает способ замедленного коксования для получения анодного кокса, причем способ включает стадии, на которых:

(a) предварительно нагретый исходный материал и парообразные продукты из коксового барабана подвергают фракционированию во фракционирующей колонне с получением продуктов дистилляции;

причем точка ввода парообразных продуктов находится выше точки ввода предварительно нагретого исходного материала вблизи нижней части фракционирующей колонны, и точки ввода предварительно нагретого исходного материала и парообразные продукты разделяет экранирующая тарелка;

(b) свежий исходный материал объединяют с потоком внутренней рециркуляции и нагревают для инициирования термического крекинга и получения горячего потока;

(c) горячий поток, полученный на стадии (b), подвергают замедленному коксованию в коксовом барабане с получением парообразных продуктов и анодного кокса;

причем замедленное коксование проводят при низком коэффициенте рециркуляции в диапазоне от 1,01 до 1,20; и

(d) парообразные продукты из коксовых барабанов необязательно закаливают газойлем коксования перед впуском во фракционирующую колонну;

причем закаленные парообразные продукты разделяют на конечные продукты дистилляции.

Согласно аспект настоящего изобретения, парообразные продукты из коксового барабана отделяют от мелких частиц кокса с применением фильтрационной установки, расположенной в нижней части фракционирующей колонны.

Согласно другому аспекту настоящего изобретения поток предварительно нагретого исходного материала получают посредством нагревания свежего исходного материала доступным теплом от потоков продуктов и циркуляционного орошения фракционирующей колонны.

Согласно следующему аспекту настоящего изобретения свежий исходный материал предварительно нагревают с применением доступного тепла от потоков продуктов и циркуляционного орошения фракционирующей колонны.

Исходный материал

Согласно предпочтительному признаку настоящего изобретения исходный материал выбирают из группы, которую составляют вакуумный остаток, отбензиненная нефть, осветленное масло, сланцевая нефть, смола, ароматические фракции и т.д. Вакуумный остаток или отбензиненную нефть можно использовать как необработанный исходный материал или в комбинации с осветленным маслом, сланцевой нефтью, смолой, ароматическими фракциями и т.д. Здесь термин «исходный материал» может быть определен как свежий исходный материал или объединенный исходный материал, содержащий свежий исходный материал и поток рециркуляции.

Согласно признаку настоящего изобретения исходный материал, используемый в данном способе, должен иметь плотность, составляющую минимум 0,98 г/см3, и содержание углеродистого остатка по Конрадсону (CCR), составляющее минимум 2 мас. %. Исходный материал, имеющий содержание углеродистого остатка по Конрадсону, составляющее более чем 30 мас. %, не является подходящим для этой технологической схемы.

Согласно другому признаку настоящего изобретения содержание серы в исходном материале следует поддерживать в соответствии с желательными техническими условиями анодного кокса, как правило, ниже 3 мас. %.

Описание способа

Согласно другому варианту осуществления настоящего изобретения способ замедленного коксования включает предварительное нагревание свежего исходного материала с применением продуктов фракционирующей колонны, циркуляционное орошение и загрузку в нижнюю часть фракционирующей колонны. Предварительно нагретый свежий исходный материал и поток внутренней рециркуляции смешивают и направляют в печь, где исходный материал нагревают, а после этого направляют в коксовый барабан. В коксовом барабане происходит большинство реакций крекинга с образованием паров дистиллята и нефтяного анодного кокса.

Пары из коксового барабана непосредственно поступают в нижнюю часть фракционирующей колонны без какой-либо закалочной колонны между парциальным конденсатором наверху коксового барабана и основной фракционирующей колонной. Пары дистиллята непосредственно направляют во фракционирующую колонну, обходя закалочную колонну, для отделения более легких дистиллятов, таких как отходящий газ, сжиженный нефтяной газ, бензин, керосин, газойль, мазут и т.д. Экранирующая тарелка находится между точками ввода пара и жидкости в нижней части фракционирующей колонны для регулирования фракции рециркуляции. Мелкие частицы кокса отделяют от пара из коксового барабана с применением фильтрационной установки, расположенной в нижней части основной фракционирующей колонны.

Технологические условия

Согласно следующему варианту осуществления настоящего изобретения свежий исходный материал предварительно нагревают с применением теплообменников продукта и циркуляционного орошения до температуры в диапазоне от 280 до 310°С.

Согласно признаку настоящего изобретения фракционирующая колонна работает при манометрическом давлении в диапазоне от 1 до 3 кг/см2 и температуре в верхней части в диапазоне от 80 до 120°С, предпочтительно в диапазоне от 90 до 105°С.

Кроме того, нижняя часть фракционирующей колонны работает при температуре в диапазоне от 300 до 315°С. Технологические условия следует тонко регулировать, чтобы обеспечивать эффективное разделение.

Согласно аспекту настоящего изобретения температуру на выпуске печи поддерживают в диапазоне от 485 до 520°С, предпочтительно в диапазоне от 490 до 502°С.

Кроме того, скорость холодного масла внутри труб печи поддерживают в диапазоне от 1,5 до 3,5 м/с, предпочтительно в диапазоне от 1,6 до 2,5 м/с.

Согласно другому варианту осуществления настоящего изобретения коксовые барабаны в технологической секции замедленного коксования работают в более жестких условиях при желательной температуре эксплуатации в диапазоне от 470 до 520°С, предпочтительно в диапазоне от 480 до 502°С.

Согласно другому аспекту настоящего изобретения рабочее манометрическое давление коксовых барабанов находится в диапазоне от 0,5 до 5 кг/см2, предпочтительно в диапазоне от 0,6 до 3 кг/см2.

Согласно следующему аспекту настоящего изобретения коэффициент рециркуляции поддерживают в диапазоне от 1,01 до 1,20, предпочтительно в диапазоне от 1,05 до 1,10.

Согласно другому признаку настоящего изобретения продолжительность цикла или продолжительность выдерживания исходного материала в коксовых барабанах устанавливают в диапазоне от 10 до 36 ч, предпочтительно в диапазоне от 16 до 24 ч.

Описание технологической схемы

Согласно варианту осуществления настоящего изобретения, который проиллюстрирован на фиг. 2, свежий исходный материал предварительно нагревают с применением доступного тепла, используя потоки продуктов и циркуляционное орошение фракционирующей колонны (19). Предварительно нагретый исходный тяжелый остаток (18) поступает в нижнюю часть фракционирующей колонны (19), а закаленные парообразные продукты (31), выходящие из коксового барабана, поступают несколько выше точки ввода жидкости (18). Экранирующая тарелка (30) установлена между точками ввода свежего исходного материала (18) и парообразного исходного материала (31). Потоки жидкости и пара разделяют посредством нагревания экранирующих тарелок для регулирования излучения от перегретого пара к жидкости, применение которого уменьшает фракцию рециркуляции тяжелого материала. Свежий исходный материал, объединенный с потоком (20) фракции внутренней рециркуляции, направляют в печь (21) для инициирования реакций термического крекинга. Горячий поток (22) из печи поступает в коксовые барабаны в ходе операции (23), где подвергнутые термическому крекингу материалы испаряются, выходя из кокса, осажденного в барабане. Пары (24) подвергают частичной закалке с применением газойля коксования (25), чтобы предотвращать любое образование кокса, и закаленный пар (31) направляют во фракционирующую колонну.

Согласно настоящему изобретению отсутствует закалочная колонна между коксовым барабаном и фракционирующей колонной, что уменьшает сбор соответствующего тяжелого материала, и в результате этого уменьшается производство мазута. Однако мелкие частицы кокса отделяют от пара из коксового барабана с применением фильтрационной установки, расположенной в нижней части основной фракционирующей колонны. Парообразные продукты разделяют на продукты дистилляции, такие как отходящий газ, включая газообразное топливо и лигроин (26), керосин (27), газойль (28), мазут (29) и т.д.

Преимущества настоящего изобретения

Согласно признаку настоящее изобретение уменьшает выход кокса и увеличивает выход дистиллята в ходе получения анодного кокса.

Согласно другому признаку настоящее изобретение обеспечивает низкий уровень рециркуляции в работе установки коксования без какого-либо ухудшения качества жидкого продукта из основной фракционирующей колонны установки коксования.

Согласно следующему признаку в настоящем изобретении используют низкий коэффициент рециркуляции, который уменьшает тепловую нагрузку печи и расход топлива.

Согласно аспекту настоящее изобретение обеспечивает значительное уменьшение выброса загрязняющих газов вследствие снижения расхода топлива.

Примеры

Настоящее изобретение проиллюстрировано следующими неограничительными примерами.

Пример 1

Способ согласно настоящему изобретению продемонстрирован на экспериментальной установке производительностью 1 баррель в сутки. На этой экспериментальной установке осуществлены два эксперимента.

В первом эксперименте (эксперимент I) моделировали традиционную технологию получения анодного кокса, согласно которой установка работала с высоким коэффициент рециркуляции, составляющим 1,7.

Во второй эксперименте (эксперимент II) моделировали способ согласно настоящему изобретению при низком коэффициенте рециркуляции, составляющем 1,08.

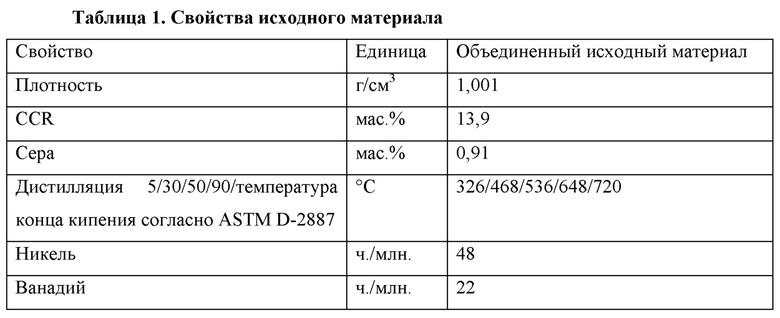

Используемый для установки исходный материал представлял собой смесь вакуумного остатка и осветленного масла в массовом соотношении 80:20. Свойства объединенного исходного материала представлены в таблице 1.

Основные технологические условия экспериментов представлены в таблице 2.

Сравнительные данные технологических условий и выходы продуктов в экспериментах представлены в таблице 3.

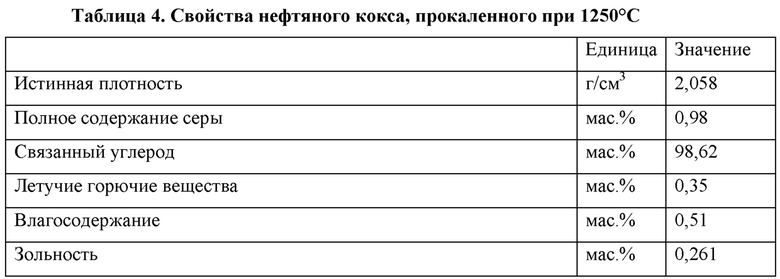

В таблице 4 представлены свойства кокса после прокаливания, которые соответствуют техническим условиям для анодного кокса.

Согласно оценке сбережение энергии в промышленном масштабе должно составлять приблизительно 35% для производительности по исходному материалу, составляющей 1 млн. метрических тонн в год, вследствие уменьшения объема операции рециркуляции аналогично эксперименту II. Кроме того, ожидается существенное уменьшение выбросов СO2, SOx и NOx в результате уменьшения сжигания мазута с учетом работы установки при низком коэффициенте рециркуляции. Для производительности по исходному материалу, составляющей 1 млн. метрических тонн в год, в предположении содержания 1 мас. % серы и 0,64 мас. % азота в мазуте оцениваемое уменьшение выбросов СО2, SOx и NOx составляет 46528, 296 и 45 метрических тонн в год, соответственно. На основании вышеизложенного можно видеть, что способ согласно настоящему изобретению превращает тяжелые углеводородные остатки в высшие дистилляты с уменьшением выхода кокса, соответствующего техническим условиям анодного кокса.

При ознакомлении с настоящим описанием, включая примеры, содержащиеся в настоящем документе, обычные специалисты в данной области техники смогут понять, что в пределах объема настоящего изобретения могут быть произведены модификации и изменения композиции и технологии получения композиции, и предусмотрено, что объем настоящего изобретения, описанного в данном документе, должен быть ограничен только наиболее широкой интерпретацией прилагаемой формулы изобретения, на которую имеет законное право автор настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА ПРЕДВАРИТЕЛЬНОГО КРЕКИНГА | 2016 |

|

RU2650925C2 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО ТЕРМИЧЕСКОГО КРЕКИНГА С СИСТЕМОЙ МНОГОСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ | 2018 |

|

RU2689634C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО ОСТАТКА, ИСПОЛЬЗУЯ ДЕАСФАЛЬТИЗАЦИЮ И ЗАМЕДЛЕННОЕ КОКСОВАНИЕ | 2018 |

|

RU2683642C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРОЙ НЕФТИ В ЛЕГКИЕ ОЛЕФИНЫ, АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ И СИНТЕТИЧЕСКИЙ ГАЗ | 2018 |

|

RU2700710C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОГО КОКСА ИЗ СЫРОЙ НЕФТИ | 2022 |

|

RU2806008C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКИСЛОТНЫХ СЫРЫХ НЕФТЕЙ | 2018 |

|

RU2706426C1 |

| КОКСОВАНИЕ НА МЕСТЕ ТЯЖЕЛОГО ПЕКА И ДРУГОГО СЫРЬЯ С ВЫСОКОЙ ТЕНДЕНЦИЕЙ К ЗАГРЯЗНЕНИЮ | 2019 |

|

RU2775970C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| СПОСОБ КОНФИГУРИРОВАНИЯ ПРОИЗВОДСТВА НЕФТЕХИМИЧЕСКОГО СЫРЬЯ | 2021 |

|

RU2766508C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

Изобретение относится к получению анодного кокса, в частности к системе для получения анодного кокса, где использован способ замедленного коксования. Система содержит: (a) фракционирующую колонну (19) с экранирующей тарелкой (30) в качестве сепаратора между точками ввода потока (31) парообразных продуктов и потока (18) предварительно нагретого исходного материала вблизи нижней части фракционирующей колонны (19), причем точка ввода потока (31) парообразных продуктов находится выше точки ввода потока (18) предварительно нагретого исходного материала, и при этом экранирующая тарелка (30) отделяет поток (31) парообразных продуктов от потока (18) предварительно нагретого исходного материала; (b) печь (21) для инициирования термического крекинга смеси (20) потока внутренней рециркуляции и свежего исходного материала с получением потока (22) горячего исходного материала; (c) коксовые барабаны (23) для превращения подвергнутых термическому крекингу материалов в поток парообразных продуктов (24) и анодный кокс. При этом в системе не требуется закалочная колонна между коксовыми барабанами и фракционирующей колонной, а система работает при низком коэффициенте рециркуляции в диапазоне от 1,01 до 1,20. Технический результат заключается в создании способа получения, соответствующего техническим условиям, анодного кокса. 2 н. и 18 з.п. ф-лы, 2 ил., 4 табл., 1 пр.

1. Система для получения анодного кокса, содержащая:

(a) фракционирующую колонну (19) с экранирующей тарелкой (30) в качестве сепаратора между точками ввода потока (31) парообразных продуктов и потока (18) предварительно нагретого исходного материала вблизи нижней части фракционирующей колонны (19),

причем точка ввода потока (31) парообразных продуктов находится выше точки ввода потока (18) предварительно нагретого исходного материала, и

при этом экранирующая тарелка (30) отделяет поток (31) парообразных продуктов от потока (18) предварительно нагретого исходного материала;

(b) печь (21) для инициирования термического крекинга смеси (20) потока внутренней рециркуляции и свежего исходного материала с получением потока (22) горячего исходного материала;

(c) коксовые барабаны (23) для превращения подвергнутых термическому крекингу материалов в поток парообразных продуктов (24) и анодный кокс;

причем коксовые барабаны работают при температуре в диапазоне от 470 до 520°С и манометрическом давлении в диапазоне от 0,5 до 5 кг/см2;

причем коксовые барабаны работают при продолжительности цикла или продолжительности выдерживания исходного материала в диапазоне от 10 до 36 ч;

причем в системе не требуется закалочная колонна между коксовыми барабанами и фракционирующей колонной, и

при этом система работает при низком коэффициенте рециркуляции в диапазоне от 1,01 до 1,20.

2. Система по п.1, в которой свежий исходный материал содержит по меньшей мере один материал из вакуумного остатка, отбензиненной нефти и осветленного масла.

3. Система по п.2, в которой вакуумный остаток и/или отбензиненную нефть используют в качестве по меньшей мере одного необработанного исходного материала и/или в комбинации с по меньшей мере одним материалом из осветленного масла, сланцевой нефти, смолы и ароматических фракций.

4. Система по п.1, в которой парообразные продукты из коксового барабана отделяют от мелких частиц кокса с применением фильтрационной установки, расположенной в нижней части фракционирующей колонны.

5. Система по п.1, в которой фракционирующая колонна работает при манометрическом давлении в диапазоне от 1 до 3 кг/см2 и температуре в диапазоне от 80 до 120°С.

6. Система по п.1, в которой нижняя часть фракционирующей колонны работает при температуре в диапазоне от 300 до 315°С.

7. Система по п.1, в которой печь работает при температуре на выпуске в диапазоне от 485 до 520°С и скорость холодного масла внутри печи поддерживают в диапазоне от 1,5 до 3,5 м/с.

8. Способ замедленного коксования для получения анодного кокса, причем способ включает стадии, на которых:

(a) предварительно нагретый исходный материал и парообразные продукты из коксового барабана подвергают фракционированию во фракционирующей колонне с получением продуктов дистилляции;

причем точка ввода парообразных продуктов находится выше точки ввода предварительно нагретого исходного материала вблизи нижней части фракционирующей колонны и точки ввода предварительно нагретого исходного материала и парообразные продукты разделяет экранирующая тарелка;

(b) свежий исходный материал объединяют с потоком внутренней рециркуляции и нагревают для инициирования термического крекинга и получения горячего потока;

(c) горячий поток, полученный на стадии (b), подвергают замедленному коксованию в коксовом барабане с получением парообразных продуктов и анодного кокса;

причем коксовые барабаны работают при температуре в диапазоне от 470 до 520°С и манометрическом давлении в диапазоне от 0,5 до 5 кг/см2;

причем коксовые барабаны работают при продолжительности цикла или продолжительности выдерживания исходного материала в диапазоне от 10 до 36 ч;

причем замедленное коксование проводят при низком коэффициенте рециркуляции в диапазоне от 1,01 до 1,20; и

(d) парообразные продукты из коксового барабана необязательно закаливают газойлем коксования перед впуском во фракционирующую колонну.

9. Способ по п.8, в котором закаленные парообразные продукты, полученные на стадии (d), фракционируют во фракционирующей колонне с получением конечных продуктов дистилляции.

10. Способ по п.9, в котором конечные продукты дистилляции содержат по меньшей мере один материал из газообразного топлива, лигроина, керосина, газойля и мазута.

11. Способ по п.8, в котором поток предварительно нагретого исходного материала получают посредством нагревания свежего исходного материала доступным теплом от потоков продуктов и циркуляционного орошения фракционирующей колонны.

12. Способ по п.8, в котором свежий исходный материал предварительно нагревают с применением доступного тепла от потоков продуктов и циркуляционного орошения фракционирующей колонны.

13. Способ по п.8, в котором свежий исходный материал содержит по меньшей мере один материал из вакуумного остатка, отбензиненной нефти и осветленного масла.

14. Способ по п.13, в котором вакуумный остаток и/или отбензиненную нефть используют в качестве по меньшей мере одного необработанного исходного материала и/или в комбинации с по меньшей мере одним материалом из осветленного масла, сланцевой нефти, смолы и ароматических фракций.

15. Способ по п.8, в котором свежий исходный материал имеет плотность, составляющую минимум 0,98 г/см3, содержание углеродистого остатка по Конрадсону (CCR) в диапазоне от 2-30 мас.% и содержание серы ниже 3 мас.%.

16. Способ по п.8, в котором свежий исходный материал предпочтительно представляет собой исходный тяжелый остаток.

17. Способ по п.8, в котором свежий исходный материал предварительно нагревают при температуре в диапазоне от 280 до 310°С.

18. Способ по п.8, в котором фракционирующая колонна работает при манометрическом давлении в диапазоне от 1 до 3 кг/см2 и температуре в диапазоне от 80 до 120°С.

19. Способ по п.8, в котором нижняя часть фракционирующей колонны работает при температуре в диапазоне от 300 до 315°С.

20. Способ по п.8, в котором печь работает при температуре на выпуске в диапазоне от 485 до 520°С и скорость холодного масла внутри печи поддерживают в диапазоне от 1,5 до 3,5 м/с.

| Способ переработки тяжелого углеводородного нефтепродукта путем замедленного коксования | 1985 |

|

SU1627088A3 |

| Д.И | |||

| БЕНДЕРОВ | |||

| "Министерство нефтеперерабатывающей и нефтехимической промышленности СССР | |||

| Учебно-методический кабинет по профтехобразованию | |||

| Установка по производству кокса (Памятка оператору)", из-во "Химия", М., 1977, с.13-17 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| US 2017335199 A1, 23.11.2017 | |||

| US 4676886 A1, 30.06.1987 | |||

| WO | |||

Авторы

Даты

2020-04-23—Публикация

2019-06-13—Подача