Область техники настоящего изобретения

Настоящее изобретение относится к способу и системе полной переработки сырых нефтей посредством интеграции процесса замедленного коксования, процесса высокожесткого каталитического крекинга и процесса крекинга лигроина вместе с секцией выделения олефинов, секцией выделения ароматических соединений и секцией газификатора для максимальной переработки сырой нефти в ценные продукты, такие как легкие олефины, ароматические соединения и химические вещества.

Предшествующий уровень техники настоящего изобретения

С развитием сценария все большего проникновения электромобилей в автомобильный сектор и растущей зависимости от альтернативных возобновляемых источников энергии прогнозируется уменьшение спроса на традиционные горючие материалы, такие как бензин и дизельное топливо. В таком сценарии нефтеперерабатывающие заводы должны принять новые технологии в целях изменения ассортимента продукции от традиционных видов топлива на химические вещества или нефтехимические исходные материалы, производимые из сырой нефти. С учетом вышеизложенного желательно иметь технологии и технологические схемы, которые могут способствовать достижению поставленной цели направления сырой нефти на химическую переработку.

В патенте США № US 2013/0292299 раскрыта интеграция установки с кипящим слоем и установки гидрообработки для облагораживания цельной сырой нефти. Сырую нефть сначала испаряют, получая более легкие компоненты, которые направляют для гидрообработки в установку гидрообработки с неподвижным слоем. Тяжелый остаток от перегонки при атмосферном давлении подвергают гидрообработке в реакторе гидрообработки с кипящим слоем. Дистилляты из установки гидрообработки и непереработанный остаток от реакций в кипящем слое объединяют с получением потока синтетической нефти.

В международной заявке WO 2014/062465 раскрыт способ высокожесткого каталитического крекинга сырой нефти. Сырую нефть разделяют на высококипящую фракцию и низкокипящую фракцию, которые отдельно перерабатывают в двух реакторах с нисходящим потоком. Дезактивированный катализатор из обоих реакторов регенерируют в резервуаре общего регенератора.

В патенте США № US 2015/0321975 раскрыт способ получения ароматических соединений из углеводородного источника в присутствии сверхкритической воды. Сверхкритическую воду используют в качестве альтернативы катализаторов, которые не являются устойчивыми в указанных условиях. Основной источник ароматических соединений типа бензола, толуола и ксилолов (ВТХ) представляют собой тяжелые ароматические соединения, имеющие единственное ароматическое кольцо и боковые алкильные цепи.

В патенте США № US 2013/0197284 раскрыт интегрированный способ гидрообработки, деасфальтизации растворителем и парового пиролиза для полной переработки сырой нефти. Здесь сырую нефть после предварительной обработки направляют в установку гидрообработки, а затем обрабатывают в установке деасфальтизации растворителем. Продукты установки деасфальтизации подвергают термической обработке в процессе парового пиролиза.

В патенте США № US 2016/0122668 раскрыт интегрированный способ суспензионной гидропереработки и парового пиролиза для получения олефиновых и ароматических нефтехимических материалов из исходной сырой нефти. Сырую нефть подвергают гидропереработке с получением выходящего потока, имеющего повышенное содержание водорода, и вышеупомянутый выходящий поток затем направляют в установку парового пиролиза для осуществления реакций термического крекинга. Поток смешанных продуктов разделяют, выделяя олефины и ароматические продукты.

В патенте США № US 2013/0197284 раскрыты интегрированные способы деасфальтизации растворителем, гидропереработки и пиролиза для прямой переработки сырой нефти с получением олефинов, нефтехимических исходных материалов и ароматических соединений. Здесь сырую нефть после предварительной обработки направляют в установку деасфальтизации растворителем и деасфальтизированное масло направляют в установку гидрообработки. Гидрообработанный материал затем направляют в установку пиролиза для крекинга с получением более легких продуктов. Из потока смешанных продуктов выделяют олефины и ароматические продукты.

Задача настоящего изобретения

Видно, что в литературе предшествующего уровня техники были описаны различные технологические пути для прямой переработки сырой нефти в легкие олефины и ароматические соединения. Следует отметить, что в схемах предшествующего уровня техники, где цельную сырую нефть перерабатывают на технологической установке каталитического крекинга, тяжелые металлы и другие трудноразлагающиеся соединения могут вызывать дезактивацию катализаторов, используемых в таких способах. В случае способов, где фракции сырой нефти подвергают термической переработке в процессах парового пиролиза, селективность в отношении желательных продуктов снижается вследствие характерной низкой селективности механизмов реакций термического крекинга для получения легких олефинов. Отсюда видно, что существует требование к технологической схеме в целях максимального использования потенциала для облагораживания потоков сырой нефти, превращающихся в ценные продукты, такие как легкие олефины, ароматические соединения и химические вещества.

Кроме того, настоящее изобретение преодолевает следующие ограничение, которые существуют на предшествующем уровне техники:

• Дезактивация катализаторов в установках каталитического крекинга вследствие тяжелых металлов и других трудноразлагающихся соединений.

• Пониженная селективность процесса пиролиза в отношении легких олефиновых продуктов.

• Повышенные выбросы СО2 в процессе переработки цельной сырой нефти с высоким уровнем углеродистого остатка по Конрадсону (УОК) в процессах каталитического крекинга.

Соответственно, основная задача настоящего изобретения заключается в том, чтобы предложить способ переработки сырых нефтей с получением более легких ценных углеводородных продуктов, включая легкие олефины и химические вещества.

Другая задача настоящего изобретения заключается в том, чтобы использовать интегрированные схемы, включающие в себя процесс замедленного коксования, процесс высокожесткого каталитического крекинга, процесс крекинга лигроина, таким образом, чтобы обеспечивать полную переработку сырой нефти в более легкие углеводороды, включая легкие олефины и химические вещества.

Следующая задача настоящего изобретения заключается в том, чтобы предложить способ, в котором использованы секция выделения олефинов, секция выделения ароматических соединений и секция газификатора для достижения максимальной выгоды посредством удаления каталитических ядов с применением установки замедленного коксования на начальной стадии переработки.

Краткое раскрытие настоящего изобретения

Соответственно, настоящее изобретение предлагает способ интеграции переработки сырой нефти в легкие олефины, ароматические соединения, синтетический газ и ценные химические вещества, причем способ предусматривает:

(i) введение сырой нефти в установку обессоливания для получения обессоленной сырой нефти;

(ii) направление обессоленной сырой нефти в предварительную фракционирующую колонну для разделения обессоленной сырой нефти на более легкий углеводородный материал, кипящий ниже 200°С, углеводород, кипящий в диапазоне от 200 до 370°С, и более тяжелый углеводородный материал, кипящий выше 370°С;

(iii) направление более легкого углеводородного материала в установку крекинга лигроина для получения потока высокоароматического бензина;

(iv) направление более тяжелого углеводородного материала, кипящего выше 370°С, из предварительной фракционирующей колонны в установку замедленного коксования, в которой углеводородный материал, кипящий выше 370°С, претерпевает реакцию термического крекинга для получения газообразных продуктов, содержащих СНГ, более легких конечных материалов, кипящих в диапазоне лигроина, потока газойля коксования и твердого нефтяного кокса;

(v) направление углеводородов, кипящих в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны в установку высокожесткого каталитического крекинга, в которой углеводороды, кипящие в диапазоне от 200 до 370°С, претерпевают реакцию каталитического крекинга, производя поток осветленного масла, газообразные продукты, содержащие СНГ, легкий рецикловый газойлевый продукт и более легкие продукты, кипящие в диапазоне лигроина;

(vi) направление газообразных продуктов, содержащих СНГ, произведенных из установки замедленного коксования, и газообразных продуктов, содержащих СНГ, произведенных из установки высокожесткого каталитического крекинга, в секцию выделения олефинов для получения легких олефинов;

(vii) направление потока высокоароматического бензина, произведенного из установки крекинга лигроина, и легкого рециклового газойлевого продукта из установки высокожесткого каталитического крекинга в секцию выделения ароматических соединений для выделения ароматических продуктов; и

(viii) направление твердого нефтяного кокса, полученного в установке замедленного коксования, в установку газификации кокса, где его превращают в синтетический газ, причем синтетический газ направляют в секцию химического производства для получения ценных химических веществ, включая метанол и легкие олефины.

Согласно одному признаку настоящего изобретения более легкие конечные материалы, кипящие в диапазоне лигроина, из установки замедленного коксования, более легкие продукты, кипящие в диапазоне лигроина, из установки высокожесткого каталитического крекинга, и поток парафинового рафината из секции выделения ароматических соединений направляют в установку крекинга лигроина для крекинга в более легкие ценные продукты.

Согласно другому признаку настоящего изобретения поток газойля коксования направляют в установку высокожесткого каталитического крекинга и поток осветленного масла направляют в установку замедленного коксования.

Согласно следующему признаку настоящего изобретения отделяют легкие олефины из секции выделения олефинов, включая этилен, пропилен, и бутилен, а С5-материалы, не представляющие собой легкие олефины, из секции выделения олефинов направляют обратно в установку крекинга лигроина для последующей переработки.

Согласно одному признаку настоящего изобретения углеводороды, кипящие в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны необязательно направляют в установку замедленного коксования.

Согласно одному признаку настоящего изобретения более тяжелый высококипящий материал необязательно направляют в установку легкого крекинга, где он претерпевает мягкую термическую обработку, производя газообразный продукт, лигроиновый продукт, поток газойля легкого крекинга и продукт легкого крекинга смолы; причем:

газообразный продукт направляют в секцию выделения олефинов;

лигроиновый продукт направляют в установку крекинга лигроина;

поток газойля легкого крекинга направляют в установку высокожесткого каталитического крекинга; и

продукт легкого крекинга смолы направляют в установку замедленного коксования.

Согласно следующему признаку настоящего изобретения углеводороды, кипящие в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны необязательно направляют в установку легкого крекинга.

Согласно следующему признаку настоящего изобретения предварительную фракционирующую колонну эксплуатируют при манометрическом давлении в диапазоне от 1 до 2 кг/см2 и максимальной температуре в диапазоне от 150°С до 250°С.

Согласно следующему признаку настоящего изобретения коксовый барабан в установке замедленного коксования эксплуатируют при температуре в диапазоне от 470°С до 520°С и манометрическом давлении в диапазоне от 0,5 до 5 кг/см2, причем продолжительность выдерживания, осуществляемого в коксовым барабане, составляет более чем 10-26 часов.

Согласно следующему признаку настоящего изобретения установку высокожесткого каталитического крекинга эксплуатируют при температуре от 550°С до 650°С и манометрическом давлении в реакторе в диапазоне от 0,7 до 2,5 кг/см2, причем массовое соотношение катализатора и масла находится в диапазоне от 10 до 25.

Согласно следующему признаку настоящего изобретения установку крекинга лигроина эксплуатируют при температуре в диапазоне от 580°С до 670°С и манометрическом давлении в реакторе в диапазоне от 0,7 до 2,5 кг/см2, причем массовое соотношение катализатора и масла выбрано из диапазона от 15 до 30.

Согласно следующему признаку настоящего изобретения в установке высокожесткого каталитического крекинга газойля использованы конфигурация реактора с циркулирующим псевдоожиженным слоем и каталитическая смесь, содержащая крупнопористый селективный к нижней фракции активный материал с размером пор, составляющим более чем 50  цеолиты Y/REY/USY/RE-USY со средним размером пор от 7 до 11

цеолиты Y/REY/USY/RE-USY со средним размером пор от 7 до 11  и селективные к форме пентасиловые цеолитные компоненты.

и селективные к форме пентасиловые цеолитные компоненты.

Согласно одному признаку настоящего изобретения реакция термического крекинга происходит в установке замедленного коксования (УЗК) перед тем, как происходит реакция каталитического крекинга в установке каталитического крекинга.

Соответственно, настоящее изобретение также предлагает систему для осуществления способа интеграции переработки сырой нефти в легкие олефины, ароматические соединения, синтетический газ и ценные химические вещества, причем система содержит:

(i) установку обессоливания для получения обессоленной сырой нефти из сырой нефти;

(ii) предварительную фракционирующую колонну для приема обессоленной сырой нефти из установки обессоливания и разделения обессоленной сырой нефти на более легкий углеводородный материал, кипящий ниже 200°С, углеводород, кипящий в диапазоне от 200 до 370°С, и более тяжелый углеводородный материал, кипящий выше 370°С;

(iii) установку крекинга лигроина для приема более легкого углеводородного материала, кипящего ниже 200°С, из предварительной фракционирующей колонны и получения потока высокоароматического бензина;

(iv) установку замедленного коксования для приема более тяжелого высококипящего углеводородного материала, кипящего выше 370°С, из предварительной фракционирующей колонны, причем углеводородный материал претерпевает реакцию термического крекинга в установке замедленного коксования, производя газообразные продукты, содержащие СНГ, более легких конечных материалов, кипящих в диапазоне лигроина, поток газойля коксования и твердый нефтяной кокс;

(v) установку высокожесткого каталитического крекинга для приема углеводородов, кипящих в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны, причем углеводороды, кипящие в диапазоне от 200 до 370°С, претерпевают реакцию каталитического крекинга, производя поток осветленного масла, газообразные продукты, содержащие СНГ, легкий рецикловый газойлевый продукт и более легкие продукты, кипящие в диапазоне лигроина;

(vi) секцию выделения олефинов для приема газообразных продуктов, содержащие СНГ, произведенных из установки замедленного коксования, и газообразных продуктов, содержащих СНГ, произведенных из установки высокожесткого каталитического крекинга, для получения легких олефинов;

(vii) секцию выделения ароматических соединений для приема потока высокоароматического бензина, произведенного из установки крекинга лигроина, и легкого рециклового газойлевого продукта из установки высокожесткого каталитического крекинга для выделения ароматических продуктов; и

(viii) установку газификации кокса для приема твердого нефтяного кокса, произведенного в установке замедленного коксования, для его переработки в синтетический газ, и секцию химического производства для приема синтетического газа и производства ценных химических веществ, включая метанол и легкий олефин.

Согласно одному признаку настоящего изобретения система необязательно содержит установку легкого крекинга для приема более тяжелого высококипящего материала, в которой более тяжелый высококипящий материал претерпевает мягкую термическую обработку для получения газообразного продукта, лигроинового продукта, потока газойля легкого крекинга и продукта легкого крекинга смолы.

Согласно другому признаку настоящего изобретения установка замедленного коксования расположена перед установкой высокожесткого каталитического крекинга.

Краткое описание фигур

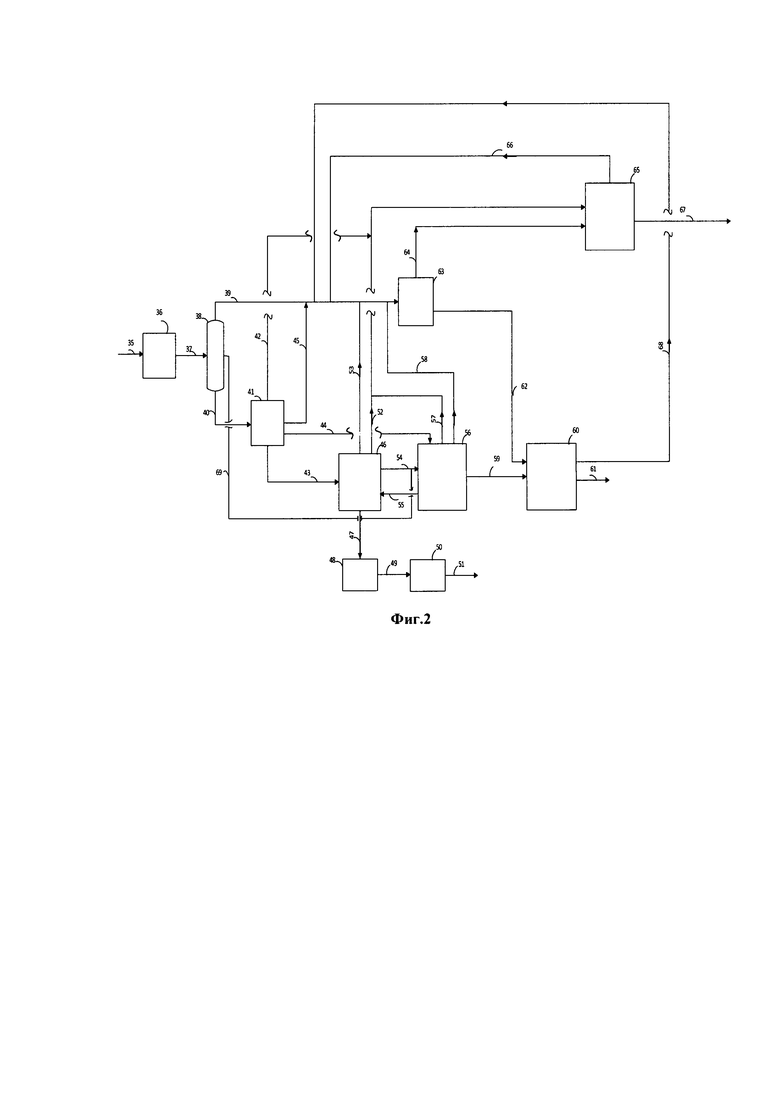

На фиг. 1 проиллюстрирована усовершенствованная схема или система переработки сырой нефти согласно настоящему изобретению; и на фиг. 2 проиллюстрирована содержащая установку легкого крекинга усовершенствованная схема или система переработки сырой нефти согласно варианту осуществления настоящего изобретения.

Подробное раскрытие настоящего изобретения

Хотя в настоящее изобретение могут быть введены разнообразные модификации и альтернативные формы, его конкретный вариант осуществления будет подробно описан ниже. Однако следует понимать, что не предусмотрено ограничение настоящего изобретения конкретными формами; напротив, настоящее изобретение предназначено для распространения на все модификации, эквиваленты и альтернативы, находящиеся в пределах идеи и объема настоящего изобретения, как определено прилагаемой формулой изобретения.

Следующее описание представляет только примерные варианты осуществления и не предназначено для ограничения объема, применимости или конфигурации настоящего изобретения каким-либо образом. Напротив, следующее описание представляет собой удобную иллюстрацию для реализации примерных вариантов осуществления настоящего изобретения. В описанные варианты осуществления могут быть внесены разнообразные изменения в отношении функции и конфигурации описанных элементов без выхода за пределы объема настоящего изобретения.

Исходный материал

Жидкий углеводородный исходный материал, используемый в способе, выбран из сырых нефтей, включая все разнообразие сырых нефтей, в том числе сырые нефти дешевых сортов, а также их смеси. Плотность указанных сырых нефтей составляет более чем 0,9 г/см3, а содержание углеродистого остатка по Конрадсону (УОК) составляет более чем 4 мас. %.

Технологические условия

В способе согласно настоящему изобретению установка предварительного фракционирования сырой нефти работает при манометрическом давлении в диапазоне от 1 до 2 кг/см2 и максимальной температуре в диапазоне от 150°С до 250°С. В способе согласно настоящему изобретению установка предварительного фракционирования сырой нефти предпочтительно работает при максимальной температуре в диапазоне от 190°С до 210°С. Указанные технологические условия тонко регулируют, чтобы обеспечить отделение от сырой нефти более легких соединений, кипящих в лигроиновом диапазоне (ниже 200°С). Максимальная температура согласно настоящему изобретению представляет собой рабочую температуру дистилляционной колонны, которую определяют как температуру верхней тарелки колонны.

Коксовые барабаны в технологической секция замедленного коксования эксплуатируют в более жестких условиях при желательной рабочей температуре в диапазоне от 470°С до 520°С. Предпочтительно коксовые барабаны в технологической секции замедленного коксования эксплуатируют в более жестких условиях при желательной рабочей температуре в диапазоне от 480°С до 500°С. Коксовый барабан в технологической секции замедленного коксования эксплуатируют при манометрическом давлении в диапазоне от 0,5 до 5 кг/см2. Предпочтительно коксовый барабан в технологической секции замедленного коксования эксплуатируют при манометрическом давлении в диапазоне от 0,6 до 3 кг/см2. Предусмотренная продолжительность выдерживания в коксовых барабанах составляет более чем 10 часов.

Установка высокожесткого каталитического крекинга, описанная в настоящем изобретении, которую используют для переработки потока газойля коксования из установки замедленного коксования, представляет собой, в основном, установку крекинга с псевдоожиженным катализатором, эксплуатируемую при высокой температуре на выпуске реактора от 550°С до 650°С. Предпочтительно установку крекинга с псевдоожиженным катализатором эксплуатируют при высокой температуре на выпуске реактора от 580°С до 620°С. Манометрическое давление в реакторе изменяется в диапазоне от 0,7 до 2,5 кг/см2. Предпочтительно манометрическое давление в реакторе изменяется в диапазоне от 0,8 до 1,5 кг/см2. Соотношение катализатора и масла выбрано из диапазона от 10 до 25. Предпочтительно соотношение катализатора и масла находится в диапазоне от 15 до 20.

Установка крекинга лигроина для переработки потоков лигроина из установки предварительного фракционирования, установки замедленного коксования и установки высокожесткого каталитического крекинга газойля представляет собой установку каталитического крекинга лигроина, и в таком случае ее эксплуатируют при высокой температуре на выпуске реактора от 580°С до 670°С. Предпочтительно ее эксплуатируют при высокой температуре на выпуске реактора от 590°С до 630°С. Манометрическое давление в реакторе изменяется в диапазоне от 0,7 до 2,5 кг/см2. Предпочтительно манометрическое давление в реакторе изменяется в диапазоне от 0,8 до 1,5 кг/см2. Соотношение катализатора и масла выбрано из диапазона от 15 до 30. Предпочтительно соотношение катализатора и масла выбрано из диапазона от 15 до 25. Установка крекинга лигроина также представляет собой установку термического крекинга без применения какого-либо катализатора.

Катализатор

В технологической схеме согласно настоящему изобретению никакие катализаторы не используют в технологических установках предварительного фракционирования и замедленного коксования. В установке высокожесткого каталитического крекинга газойля использованы конфигурация реактора с циркулирующим псевдоожиженным слоем и каталитическая смесь, содержащая крупнопористый селективный к нижней фракции активный материал с размером пор, составляющим более чем 50  цеолиты Y/REY/USY/RE-USY со средним размером пор от 7 до 11

цеолиты Y/REY/USY/RE-USY со средним размером пор от 7 до 11  и селективные к форме пентасиловые цеолитные компоненты. В установке каталитического крекинга лигроина использована каталитическая композиция, содержащая преимущественно каталитические компоненты на основе селективного к форме пентасилового цеолита.

и селективные к форме пентасиловые цеолитные компоненты. В установке каталитического крекинга лигроина использована каталитическая композиция, содержащая преимущественно каталитические компоненты на основе селективного к форме пентасилового цеолита.

Описание способа и технологическая схема системы

В способе и системе согласно настоящему изобретению, как представлено на фиг. 1, сырую нефть (1) направляют в установку (29) обессоливания для обессоливания, где под действием приложенного электрического поля из сырой нефти удаляют соли и осадки. Обессоленную сырую нефть (2) затем направляют в предварительную фракционирующую колонну (3) для удаления более легкого углеводородного материала, кипящего ниже 200°С, такого как лигроин (5), углеводороды (30), кипящие в диапазоне от 200 до 370°С, и более тяжелый материал (4), кипящий выше 370°С. Более легкий углеводородный материал (5), кипящий ниже 200°С, направляют в установку (17) крекинга лигроина. Углеводороды (30), кипящие в диапазоне от 200 до 370°С, направляют в установку (14) высокожесткого каталитического крекинга. Более тяжелый высококипящий материал (4) затем направляют в установку (6) замедленного коксования. В установке (6) замедленного коксования углеводородный материал претерпевает реакции термического крекинга в условиях высокой температуры. Газообразные продукты, содержащие СНГ (19), полученные из установки (6) замедленного коксования, направляют в секцию (20) выделения олефинов. Более легкие конечные материалы, кипящие в диапазоне лигроина (7), из установки замедленного коксования (6) направляют в установку (17) крекинга лигроина. Поток (13) газойля коксования направляют в установку (14) высокожесткого каталитического крекинга. Поток (15) осветленного масла, полученный в установке (14) высокожесткого каталитического крекинга, направляют в установку (6) замедленного коксования. Более легкие продукты (16), кипящие в диапазоне лигроина, из установки (14) высокожесткого каталитического крекинга направляют в установку (17) высокожесткого крекинга лигроина. Газообразные продукты (18), содержащие СНГ, полученные из установки (14) высокожесткого каталитического крекинга, направляют в секцию (20) выделения олефинов. Легкие олефины (27), такие как этилен, пропилен, бутилен и т.д., отделяют от других компонентов, таких как водород, этан, пропан, насыщенные С4-углеводороды, в секции (20) выделения олефинов. Поток (28), содержащий этан, пропан, насыщенные С4-углеводороды, направляют обратно в установку (17) крекинга лигроина для полной переработки. Поток (26) высокоароматического бензина, полученный в установке (17) крекинга лигроина, и легкий рецикловый газойлевый продукт (21) из установки (14) высокожесткого каталитического крекинга направляют в секцию (22) выделения ароматических соединений для выделения ароматических продуктов (23). Поток (24) парафинового рафината из секции (22) выделения ароматических соединений направляют в установку (17) крекинга лигроина для последующей переработки. Твердый нефтяной кокс (8), полученный в установке замедленного коксования (6), направляют в установку (9) газификации кокса, где его превращают в синтетический газ (10), являющийся предшественником для разнообразных химических веществ. Синтетический газ направляют в секцию (11) химического производства, где можно получать несколько ценных химических веществ (12), таких как метанол, легкие олефины и т.д.

Согласно одному признаку настоящего изобретения углеводороды (30), кипящие в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны (3) направляют в установку (6) замедленного коксования.

Согласно другому признаку настоящего изобретения, как представлено на фиг. 2, сырую нефть (35) направляют в установку (36) обессоливания для обессоливания, где под действием приложенного электрического поля из сырой нефти удаляют соли и осадки. Обессоленную сырую нефть (37) затем направляют в предварительную фракционирующую колонну (38), чтобы удалить более легкий углеводородный материал (39), кипящий ниже 200°С, такой как лигроин, углеводороды (69), кипящие в диапазоне от 200 до 370°С, и более тяжелый высококипящий материал (40), кипящий выше 370°С. Более легкий углеводородный материал (39) направляют в установку (63) крекинга лигроина. Углеводороды (69), кипящие в диапазоне от 200 до 370°С, направляют в установку (56) высокожесткого каталитического крекинга. Более тяжелый высококипящий материал (40) затем направляют в установку (41) легкого крекинга, где он претерпевает мягкую термическую обработку. Газообразный продукт (42) из установки (41) легкого крекинга направляют в секцию (65) выделения олефинов. Лигроиновый продукт (45) из установки (41) легкого крекинга направляют в установку (63) крекинга лигроина. Поток (44) газойля легкого крекинга из установки (41) легкого крекинга направляют в установку (56) высокожесткого каталитического крекинга. Продукт (43) легкого крекинга смолы из установки (41) легкого крекинга направляют в установку (46) замедленного коксования. В установке (46) замедленного коксования углеводородный материал претерпевает реакции термического крекинга в условиях высокой температуры. Газообразные продукты (52), содержащие СНГ, получаемые из установки (46) замедленного коксования, направляют в секцию (65) выделения олефинов. Более легкие конечные материалы (53), кипящие в диапазоне лигроина, из установки (46) замедленного коксования направляют в установку (63) крекинга лигроина. Поток (54) газойля коксования направляют в установку (56) высокожесткого каталитического крекинга. Поток (55) осветленного масла, полученный в установке (56) высокожесткого каталитического крекинга, направляют в установку (46) замедленного коксования. Более легкие продукты (58), кипящие в диапазоне лигроина, из установки (56) высокожесткого каталитического крекинга направляют в установку (63) крекинга лигроина. Газообразные продукты (57), содержащие СНГ, полученные из установки (56) высокожесткого каталитического крекинга, направляют в секцию (65) выделения олефинов. В секции (65) выделения олефинов отделяют легкие олефины (67), такие как этилен, пропилен, бутилен и т.д. С5-материалы (66), не представляющие собой легкие олефины, направляют обратно в установку (63) крекинга лигроина для последующей переработки. Поток (62) высокоароматического бензина, полученный в установке (63) крекинга лигроина, и легкий рецикловый газойлевый продукт (59) из установки (56) высокожесткого каталитического крекинга, направляют в секцию (60) выделения ароматических соединений для выделения ароматических продуктов (61). Поток (68) парафинового рафината из секции (60) выделения ароматических соединений направляют в установку (63) крекинга лигроина для крекинга в более легкие ценные продукты. Твердый нефтяной кокс (47), полученный в установке (46) замедленного коксования, направляют в установку (48) газификации кокса, где его превращают в синтетический газ (49), являющийся предшественником для разнообразных химических веществ. Синтетический газ (49) направляют в секцию (50) химического производства, где можно получать несколько ценных химических веществ (51), таких как метанол, легкие олефины и т.д.

Согласно следующему признаку настоящего изобретения углеводороды (69), кипящие в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны (38) направляют в установку (46) замедленного коксования.

Согласно следующему признаку настоящего изобретения углеводороды (69), кипящие в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны (38) направляют в установку (41) легкого крекинга.

Согласно следующему признаку настоящего изобретения установка крекинга лигроина, используемая в настоящем изобретении, представляет собой установку термического крекинга лигроина, работающую без применения какого-либо катализатора при высоких температурах, составляющих приблизительно от 750 до 870°С.

Преимущество использования установки легкого крекинга на фиг. 2 согласно настоящему изобретению представляет собой дополнительная переработка исходного материала вследствие реакций мягкого термического крекинга, которые происходят в установке легкого крекинга перед дальнейшей переработкой. Эта дополнительная переработка производит дополнительные выходы лигроина и газообразных продуктов, которые могут быть направлены в установку крекинга лигроина для получения легких олефинов. Второе преимущество заключается в том, что посредством введения в схему дополнительной установки термического крекинга происходит дополнительное получение ароматических молекул, что увеличивает выход ароматических продуктов в секции выделения ароматических соединений.

В традиционной конфигурации нефтеперерабатывающего завода присутствие ароматических молекул в исходном потоке в установку каталитического крекинга рассматривается в качестве препятствия к достижению качества конечного продукта, а также приводит к повышению расхода водорода в секциях обработки продукта. Например, если является высоким содержание ароматических соединений в легком рецикловом газойле (ЛРГ) из установки каталитического крекинга, то является высоким и расход водорода в установке гидрообработки (используемой для обработки ЛРГ с получением дизельного топлива). Согласно настоящему изобретению дополнительная установка термического крекинга (УЗК) расположена перед установкой каталитического крекинга, что дополнительно повышает содержание ароматических соединений в ЛРГ из установки каталитического крекинга. Этот ЛРГ с повышенным содержанием ароматических соединений, направленный в секцию выделения ароматических соединений, повышает выход ароматических соединений.

Расположение установки замедленного коксования перед установкой каталитического крекинга также способствует уменьшению содержания каталитических ядов (тяжелых металлов, таких как никель и ванадий) в исходном материале для установки каталитического крекинга. Это происходит вследствие образования твердого углеродистого кокса в установке замедленного коксования, и из уровня техники хорошо известно, что металлы концентрируются в коксе в установке замедленного коксования, а другие продукты являются относительно свободными от металла. Таким образом, эта схема уменьшает содержание металлов в исходном материале для установки каталитического крекинга. Кроме того, из уровня техники каталитического крекинга также известно, что если уменьшается содержание металла в исходном материале, уменьшается дезактивация катализатора, а также уменьшается степень добавки свежего катализатора.

Преимущества настоящего изобретения

Настоящее изобретение имеет следующие преимущества по сравнению с предшествующим уровнем техники:

• высокая степень переработки сырой нефти в легкие олефины, ароматические соединения и синтетический газ;

• отсутствие необходимости установки дистилляции сырой нефти (УДС) и установки вакуумной дистилляции (УВД) для разделения сырой нефти;

• осаждение каталитических ядов в коксе, производимом в установке замедленного коксования;

• возможность достижения высоких степеней переработки в установке высокожесткого крекинга газойля;

• высокий выход пропилена по сравнению с этиленом из установки крекинга лигроина;

• нулевое/минимальное использование дорогостоящих ингибиторов коррозии даже в случае переработки сырой нефти дешевых сортов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКИСЛОТНЫХ СЫРЫХ НЕФТЕЙ | 2018 |

|

RU2706426C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО ТЕРМИЧЕСКОГО КРЕКИНГА С СИСТЕМОЙ МНОГОСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ | 2018 |

|

RU2689634C1 |

| СПОСОБ КОНФИГУРИРОВАНИЯ ПРОИЗВОДСТВА НЕФТЕХИМИЧЕСКОГО СЫРЬЯ | 2021 |

|

RU2766508C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО ОСТАТКА, ИСПОЛЬЗУЯ ДЕАСФАЛЬТИЗАЦИЮ И ЗАМЕДЛЕННОЕ КОКСОВАНИЕ | 2018 |

|

RU2683642C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА ПРЕДВАРИТЕЛЬНОГО КРЕКИНГА | 2016 |

|

RU2650925C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСОРТНОГО КОКСА | 2019 |

|

RU2719995C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОГО КОКСА ИЗ СЫРОЙ НЕФТИ | 2022 |

|

RU2806008C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ КРЕКИНГА С ПСЕВДОСЖИЖЕННЫМ КАТАЛИЗАТОРОМ И ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ПРОПАНА | 2018 |

|

RU2702895C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО СЛАНЦЕВОЕ МАСЛО, ПУТЕМ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ, ГИДРОКОНВЕРСИИ В КИПЯЩЕМ СЛОЕ И ФРАКЦИОНИРОВАНИЯ С ПОМОЩЬЮ АТМОСФЕРНОЙ ДИСТИЛЛЯЦИИ | 2011 |

|

RU2592693C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО СЛАНЦЕВОЕ МАСЛО, ПУТЕМ ГИДРОКОНВЕРСИИ В КИПЯЩЕМ СЛОЕ, ФРАКЦИОНИРОВАНИЯ С ПОМОЩЬЮ АТМОСФЕРНОЙ ДИСТИЛЛЯЦИИ И ЭКСТРАКЦИИ ЖИДКОСТЬ/ЖИДКОСТЬ В ТЯЖЕЛОЙ ФРАКЦИИ | 2011 |

|

RU2592690C2 |

Изобретение относится к способу интеграции переработки сырой нефти в легкие олефины, ароматические соединения, синтетический газ и ценные химические продукты. При этом способ предусматривает: (i) введение сырой нефти в установку обессоливания для получения обессоленной сырой нефти; (ii) направление обессоленной сырой нефти в предварительную фракционирующую колонну для разделения обессоленной сырой нефти на более легкий углеводородный материал, кипящий ниже 200°С, углеводород, кипящий в диапазоне от 200 до 370°С, и более тяжелый углеводородный материал, кипящий выше 370°С; (iii) направление более легкого углеводородного материала в установку крекинга лигроина для получения потока высокоароматического бензина; (iv) направление более тяжелого углеводородного материала, кипящего выше 370°С, из предварительной фракционирующей колонны в установку замедленного коксования, причем углеводородный материал, кипящий выше 370°С, претерпевает реакцию термического крекинга для получения газообразных продуктов, содержащих СНГ, более легких конечных материалов, кипящих в диапазоне лигроина, потока газойля коксования и твердого нефтяного кокса; (v) направление углеводородов, кипящих в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны в установку высокожесткого каталитического крекинга, причем углеводороды, кипящие в диапазоне от 200 до 370°С, претерпевают реакцию каталитического крекинга, производя поток осветленного масла, газообразные продукты, содержащие СНГ, легкий рецикловый газойлевый продукт и более легкие продукты, кипящие в диапазоне лигроина; (vi) направление газообразных продуктов, содержащих СНГ, произведенных из установки замедленного коксования, и газообразных продуктов, содержащих СНГ, произведенных из установки высокожесткого каталитического крекинга, в секцию выделения олефинов для получения легких олефинов; (vii) направление потока высокоароматического бензина, произведенного из установки крекинга лигроина, и легкого рециклового газойлевого продукта из установки высокожесткого каталитического крекинга в секцию выделения ароматических соединений для выделения ароматических продуктов; и (viii) направление твердого нефтяного кокса, полученного в установке замедленного коксования в установку газификации кокса, где его превращают в синтетический газ, причем синтетический газ направляют в секцию химического производства для получения ценных химических веществ, включая метанол и легкие олефины. Также изобретение относится к устройству. Использование предлагаемого изобретения позволяет получать более легкие ценные углеводородные продукты. 2 н. и 14 з.п. ф-лы, 2 ил.

1. Способ интеграции переработки сырой нефти в легкие олефины, ароматические соединения, синтетический газ и ценные химические продукты, причем способ предусматривает:

(i) введение сырой нефти в установку обессоливания для получения обессоленной сырой нефти;

(ii) направление обессоленной сырой нефти в предварительную фракционирующую колонну для разделения обессоленной сырой нефти на более легкий углеводородный материал, кипящий ниже 200°С, углеводород, кипящий в диапазоне от 200 до 370°С, и более тяжелый углеводородный материал, кипящий выше 370°С;

(iii) направление более легкого углеводородного материала в установку крекинга лигроина для получения потока высокоароматического бензина;

(iv) направление более тяжелого углеводородного материала, кипящего выше 370°С, из предварительной фракционирующей колонны в установку замедленного коксования, причем углеводородный материал, кипящий выше 370°С, претерпевает реакцию термического крекинга для получения газообразных продуктов, содержащих СНГ, более легких конечных материалов, кипящих в диапазоне лигроина, потока газойля коксования и твердого нефтяного кокса;

(v) направление углеводородов, кипящих в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны в установку высокожесткого каталитического крекинга, причем углеводороды, кипящие в диапазоне от 200 до 370°С, претерпевают реакцию каталитического крекинга, производя поток осветленного масла, газообразные продукты, содержащие СНГ, легкий рецикловый газойлевый продукт и более легкие продукты, кипящие в диапазоне лигроина;

(vi) направление газообразных продуктов, содержащих СНГ, произведенных из установки замедленного коксования, и газообразных продуктов, содержащих СНГ, произведенных из установки высокожесткого каталитического крекинга, в секцию выделения олефинов для получения легких олефинов;

(vii) направление потока высокоароматического бензина, произведенного из установки крекинга лигроина, и легкого рециклового газойлевого продукта из установки высокожесткого каталитического крекинга в секцию выделения ароматических соединений для выделения ароматических продуктов; и

(viii) направление твердого нефтяного кокса, полученного в установке замедленного коксования в установку газификации кокса, где его превращают в синтетический газ, причем синтетический газ направляют в секцию химического производства для получения ценных химических веществ, включая метанол и легкие олефины.

2. Способ по п. 1, в котором более легкие конечные материалы, кипящие в диапазоне лигроина, из установки замедленного коксования, более легкие продукты, кипящие в диапазоне лигроина, из установки высокожесткого каталитического крекинга, и поток парафинового рафината из секции выделения ароматических соединений направляют в установку крекинга лигроина для крекинга в более легкие ценные продукты.

3. Способ по п. 1, в котором поток газойля коксования направляют в установку высокожесткого каталитического крекинга и поток осветленного масла направляют в установку замедленного коксования.

4. Способ по п. 1, в котором отделяют легкие олефины из секции выделения олефинов, включая этилен, пропилен и бутилен, а С5-материалы, не представляющие собой легкие олефины, из секции выделения олефинов направляют обратно в установку крекинга лигроина для последующей переработки.

5. Способ по п. 1, в котором углеводороды, кипящие в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны необязательно направляют в установку замедленного коксования.

6. Способ по п. 1, в котором более тяжелый высококипящий материал необязательно направляют в установку легкого крекинга, где он претерпевает мягкую термическую обработку, производя газообразный продукт, лигроиновый продукт, поток газойля легкого крекинга и продукт легкого крекинга смолы; причем:

газообразный продукт направляют в секцию выделения олефинов;

лигроиновый продукт направляют в установку крекинга лигроина;

поток газойля легкого крекинга направляют в установку высокожесткого каталитического крекинга; и

продукт легкого крекинга смолы направляют в установку замедленного коксования.

7. Способ по п. 1, в котором углеводороды, кипящие в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны необязательно направляют в установку легкого крекинга.

8. Способ по п. 1, в котором предварительную фракционирующую колонну эксплуатируют при манометрическом давлении в диапазоне от 1 до 2 кг/см2 и максимальной температуре в диапазоне от 150°С до 250°С.

9. Способ по п. 1, в котором коксовый барабан в установке замедленного коксования эксплуатируют при температуре в диапазоне от 470°С до 520°С и манометрическом давлении в диапазоне от 0,5 до 5 кг/см2, причем продолжительность выдерживания, осуществляемого в коксовым барабане, составляет более чем 10-26 часов.

10. Способ по п. 1, в котором установку высокожесткого каталитического крекинга эксплуатируют при температуре от 550°С до 650°С и манометрическом давлении в реакторе в диапазоне от 0,7 до 2,5 кг/см2, причем массовое соотношение катализатора и масла находится в диапазоне от 10 до 25.

11. Способ по п. 1, в котором установку крекинга лигроина эксплуатируют при температуре в диапазоне от 580°С до 670°С и манометрическом давлении в реакторе в диапазоне от 0,7 до 2,5 кг/см2, причем массовое соотношение катализатора и масла выбрано из диапазона от 15 до 30.

12. Способ по п. 1, в котором в установке высокожесткого каталитического крекинга газойля использованы конфигурация реактора с циркулирующим псевдоожиженным слоем и каталитическая смесь, содержащая крупнопористый селективный к нижней фракции активный материал с размером пор, составляющим более чем 50  , цеолиты Y/REY/USY/RE-USY со средним размером пор от 7 до 11

, цеолиты Y/REY/USY/RE-USY со средним размером пор от 7 до 11  и селективные к форме пентасиловые цеолитные компоненты.

и селективные к форме пентасиловые цеолитные компоненты.

13. Способ по п. 1, в котором реакция термического крекинга происходит в установке замедленного коксования (УЗК) перед осуществлением реакции каталитического крекинга в установке каталитического крекинга.

14. Система для осуществления способа интеграции переработки сырой нефти в легкие олефины, ароматические соединения, синтетический газ и ценные химические вещества, причем система содержит:

(i) установку обессоливания для получения обессоленной сырой нефти из сырой нефти;

(ii) предварительную фракционирующую колонну для приема обессоленной сырой нефти из установки обессоливания и разделения обессоленной сырой нефти на более легкий углеводородный материал, кипящий ниже 200°С, углеводород, кипящий в диапазоне от 200 до 370°С, и более тяжелый углеводородный материал, кипящий выше 370°С;

(iii) установку крекинга лигроина для приема более легкого углеводородного материала, кипящего ниже 200°С, из предварительной фракционирующей колонны и получения потока высокоароматического бензина;

(iv) установку замедленного коксования для приема более тяжелого углеводородного материала, кипящего выше 370°С, из предварительной фракционирующей колонны, причем углеводородный материал претерпевает реакцию термического крекинга в установке замедленного коксования, производя газообразные продукты, содержащие СНГ, более легкие конечные материалы, кипящие в диапазоне лигроина, поток газойля коксования и твердый нефтяной кокс;

(v) установку высокожесткого каталитического крекинга для приема углеводородов, кипящих в диапазоне от 200 до 370°С, из предварительной фракционирующей колонны, причем углеводороды, кипящие в диапазоне от 200 до 370°С, претерпевают реакцию каталитического крекинга, производя поток осветленного масла, газообразные продукты, содержащие СНГ, легкий рецикловый газойлевый продукт и более легкие продукты, кипящие в диапазоне лигроина;

(vi) секцию выделения олефинов для приема газообразных продуктов, содержащих СНГ, произведенных из установки замедленного коксования, и газообразных продуктов, содержащих СНГ, произведенных из установки высокожесткого каталитического крекинга, для получения легких олефинов;

(vii) секцию выделения ароматических соединений для приема потока высокоароматического бензина, произведенного из установки крекинга лигроина, и легкого рециклового газойлевого продукта из установки высокожесткого каталитического крекинга для выделения ароматических продуктов; и

(viii) установку газификации кокса для приема твердого нефтяного кокса, полученного в установке замедленного коксования, для его превращения в синтетический газ, и секцию химического производства для приема синтетического газа и получения ценных химических веществ, включая метанол и легкие олефины.

15. Система по п. 14, которая необязательно содержит установку легкого крекинга для приема более тяжелого высококипящего материала, где более тяжелый высококипящий материал претерпевает мягкую термическую обработку, производя газообразный продукт, лигроиновый продукт, поток газойля легкого крекинга и продукт легкого крекинга смолы.

16. Система по п. 14, в которой установка замедленного коксования расположена перед установкой высокожесткого каталитического крекинга.

| КАТАЛИЗАТОР ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2593376C1 |

| ГИДРООБРАБОТКА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ В ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ РЕАКТОРАХ | 2011 |

|

RU2575120C2 |

| WO 2010067379 A2, 17.06.2010 | |||

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТЕПЛООБМЕННОЙ СЕКЦИИ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2267101C1 |

| Способ сейсмической разведки | 1985 |

|

SU1365004A1 |

| US 20080184915 A1, 07.08.2008. | |||

Авторы

Даты

2019-09-19—Публикация

2018-11-29—Подача