Изобретение относится к технологии механической обработки резанием, а именно к области абразивной обработки сферических поверхностей деталей.

Известно техническое решение (А.с. №906673, МПК В24В 11/10, опубл. 25.02.1982), в котором обработка сферических поверхностей осуществляется путем независимого вращения обрабатываемой детали и режущего инструмента, при этом профиль режущего инструмента соответствует профилю обрабатываемой сферической поверхности, а его перемещение относительно детали осуществляется по дуге окружности.

Недостатком известного изобретения является сложная механическая система управления движением режущего инструмента, включающая комплекс кривошипно-шатунного, кулисного и зубчато-реечного механизмов. Исполнение указанных механизмов неизбежно связано с наличием зазоров в движущих соединениях. Ввиду многочисленности этих соединений общая погрешность в траектории перемещения режущего инструмента оказывается значительной, а точность выполнения размеров изготавливаемой детали значительно снижается.

Кроме того, обрабатывать можно только наружные сферические поверхности. Произвести обработку внутренней сферической поверхности детали по указанному техническому решению невозможно.

Наиболее близким к заявленному решению является способ механической обработки сферических поверхностей (патент РФ №2405666, МПК B24B 11/00, B24B 5/16, опубл. 2010 г.) при котором перед механической обработкой обрабатываемую деталь закрепляют в заданное положение относительно центра сферы, обработку проводят кольцевым режущим инструментом, наружный описываемый диаметр которого равен длине хорды, стягивающей половину сектора обрабатываемой сферической поверхности, вращающемуся кольцевому инструменту придают линейное перемещение по нормали к обрабатываемой сферической поверхности в горизонтальной плоскости симметрии сферы, совпадающего с направлением вектора, проходящего через центр сферы, при этом линейное перемещение кольцевого режущего инструмента осуществляют до момента соприкосновения его наружного описываемого диаметра и центральной оси симметрии сферы.

Недостатком известного способа является то, что при механической обработке керамических деталей зона резания нуждается в постоянном охлаждении за счет подвода смазочно-охлаждающей жидкости (СОЖ), например воды, для удаления отходов шлифования и уменьшения термической нагрузки на режущий инструмент. Однако конструкция кольцевого инструмента не позволяет обеспечить беспрепятственный подвод СОЖ в зону резания, что приводит к налипанию частиц керамики на связку режущего инструмента и к снижению режущей способности кольцевого круга, что в свою очередь приводит к увеличению длительности процесса механической обработки.

Задачей заявляемого изобретения является повышение геометрической точности и уменьшение длительности процесса механической обработки внутренней сферической поверхности керамических деталей.

Указанный технический результат достигается тем, что предложен способ механической обработки внутренних сферических поверхностей путем независимого вращения обрабатываемой детали и режущего инструмента, отличающийся тем, что обработку проводят радиусным режущим инструментом R=5-30 мм по запрограммированной криволинейной траектории эквидистантной к сферическому контуру обрабатываемой детали, при этом глубина шлифования составляет 0,1-1 мм.

Авторами установлено, что заявляемый способ механической обработки внутренних сферических поверхностей керамических деталей радиусным режущим инструментом значительно повышает геометрическую точность и уменьшает длительности процесса механической обработки внутренней сферической поверхности керамических деталей за счет лучшего отвода отходов шлифования из зоны резания, вследствие чего не происходит налипания частиц керамики на связку режущего инструмента и отпадает необходимость регулирования инструмента.

Экспериментально установлено, что радиус режущего инструмента меньше 5 мм приводит к значительному увеличению длительности процесса механической обработки внутренней сферической поверхности, а радиус более 30 мм приводит к поломке станка.

Установлено, что размер глубины шлифования меньше 0,1 мм приводит к увеличению длительности механической обработки, а размер глубины шлифования больше 1 мм приводит к разрушению детали.

Реализация предложенного технического решения представлена на следующих примерах.

Пример 1 (прототип)

Обрабатываемую деталь устанавливают на оправку токарного станка и закрепляют в патрон станка, шпиндель станка с кольцевым режущим инструментом устанавливают под углом α. При этом режущие вставки на кольцевом режущем инструменте должны быть установлены таким образом, чтобы их диаметр был равен длине хорде «а», стягивающей половину обрабатываемого сектора сферической поверхности. Затем производят шлифование внутренней сферической поверхности детали. Длительность при шлифовании сферической части поверхности детали составляет 8 часов, из них 6 часов производится внутренняя обработка сферической поверхности детали.

Пример 2 по предложенному техническому решению.

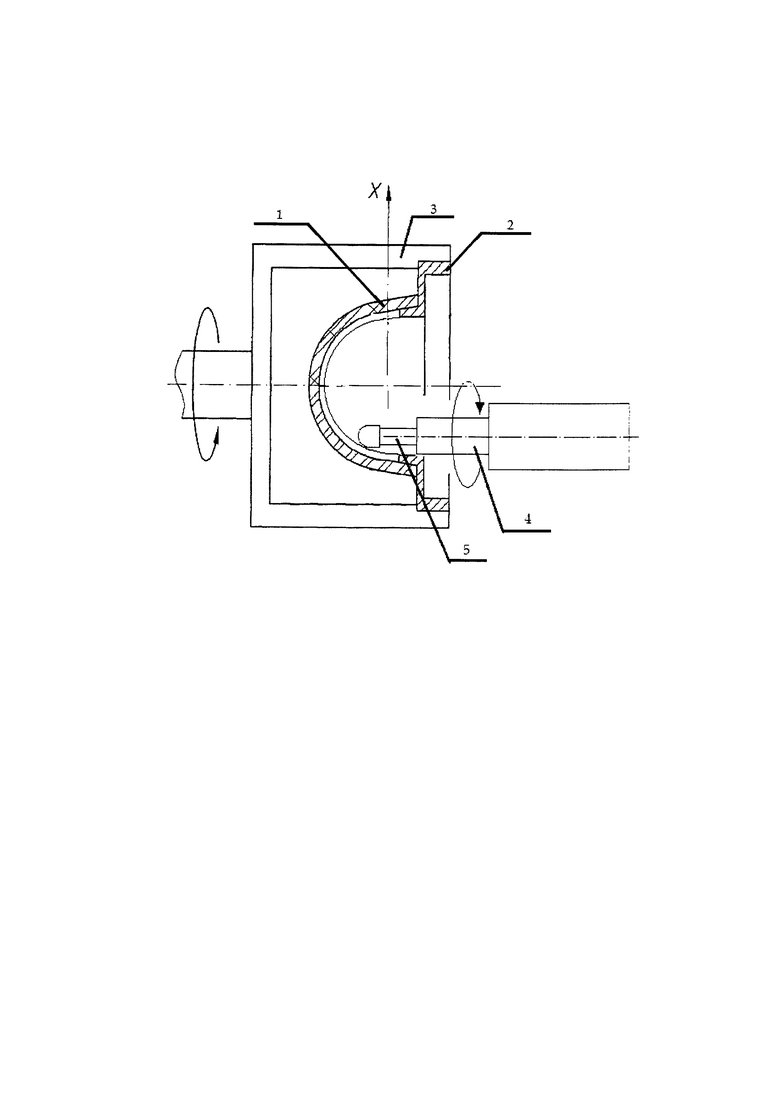

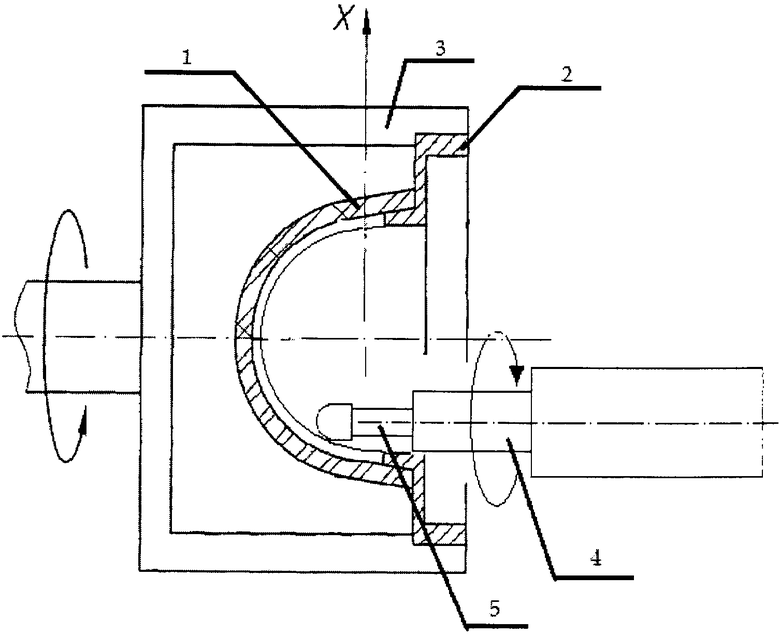

На фигуре обрабатываемую деталь 1 устанавливают на оправку 2 и закрепляют в патрон 3 токарного станка с программным управлением, закрепленным на шпинделе 4 радиусным режущим инструментом 5 R=20 мм проводят шлифование по запрограммированной криволинейной траектории эквидистантной к сферическому контуру обрабатываемой детали. Обработка производится от торца детали к носку. Количество проходов 7. Длительность при шлифовании внутренней сферической поверхности детали составляет 5 часов.

Сравнение приведенных выше примеров показало, что применение способа по предложенному техническому решению позволяет повысить геометрическую точность и сократить длительности процесса механической обработки внутренней сферической поверхности керамических деталей.

Заявленный способ обработки внутренних сферических поверхностей полностью удовлетворяет требованию промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2405666C1 |

| Способ многодетальной механической обработки керамических деталей | 2022 |

|

RU2787659C1 |

| Способ механической обработки керамических изделий с наружной сферической поверхностью | 2019 |

|

RU2715269C1 |

| Способ обработки сложнопрофильных поверхностей керамических изделий на станках с ЧПУ с использованием метода адаптивного шлифования | 2022 |

|

RU2799962C1 |

| Способ механической обработки внутренней поверхности керамических изделий | 2020 |

|

RU2743276C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2440870C2 |

| Способ механической обработки внутренней поверхности сложнопрофильных керамических изделий | 2021 |

|

RU2765866C1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Способ составления программ при механической обработке плоскостных деталей | 1979 |

|

SU876328A1 |

Изобретение относится к технологии механической обработки резанием и может быть использовано при абразивной обработке сферических поверхностей деталей. Обрабатываемой детали и режущему инструменту сообщают независимые вращения, а обработку проводят радиусным режущим инструментом с радиусом R=5-30 мм по запрограммированной криволинейной траектории, эквидистантной к сферическому контуру обрабатываемой детали. Глубина шлифования составляет 0,1-1 мм. В результате повышается геометрическая точность внутренней сферической поверхности керамических деталей и уменьшается длительность процесса механической обработки. 1 ил., 2 пр.

Способ механической обработки внутренних сферических поверхностей керамических деталей, включающий независимые вращения обрабатываемой детали и режущего инструмента, отличающийся тем, что проводят обработку шлифованием радиусным режущим инструментом с радиусом R=5-30 мм по криволинейной траектории, эквидистантной сферическому контуру обрабатываемой детали, при этом глубина шлифования составляет 0,1-1 мм.

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2405666C1 |

| Устройство для доводки наружных и внутренних неполных сферических поверхностей | 1953 |

|

SU95812A1 |

| Способ получения асферической поверхности на шлифовально-полировальном станке | 1961 |

|

SU147937A1 |

| CN 102601702 A, 25.07.2012. | |||

Авторы

Даты

2019-11-21—Публикация

2019-05-22—Подача