Изобретение относится к сульфированным, аминометилированным хелатным смолам, способу их получения и их применению для получения и очистки металлов, в частности, редкоземельных элементов, из водных растворов и органических жидкостей, а также для получения высокочистого кремния.

Хелатные смолы нового типа являются объектом интенсивных исследований, поскольку они характеризуются возможностью широкого потенциального использования, например, в сфере водоочистки или выделения металлов.

Из европейской заявки на патент ЕР-А 1078690 известен способ получения аминометилированной хелатной смолы, пригодной для адсорбции тяжелых металлов и благородных металлов. Данный способ, в частности, включает стадию введения аминометильной группы посредством взаимодействия фталимида с формалином в присутствии каталитического количества источников серного ангидрида (SO3) и последующего гидролиза, катализируемого кислотой или основанием. Помимо того, что используемый SO3 обладает лишь каталитическим действием, применения значительных количеств серного ангидрида до последнего времени избегали, чтобы исключить угрозу его негативного влияния на структуру и стабильность образующейся фталимидометилированной смолы.

Неожиданно было обнаружено, что использование гораздо больших количеств SO3 не только допускает возможность каталитического введения фталимидометильной группы, но и одновременно позволяет осуществлять сульфирование смолы без непременного нарушения ее структуры.

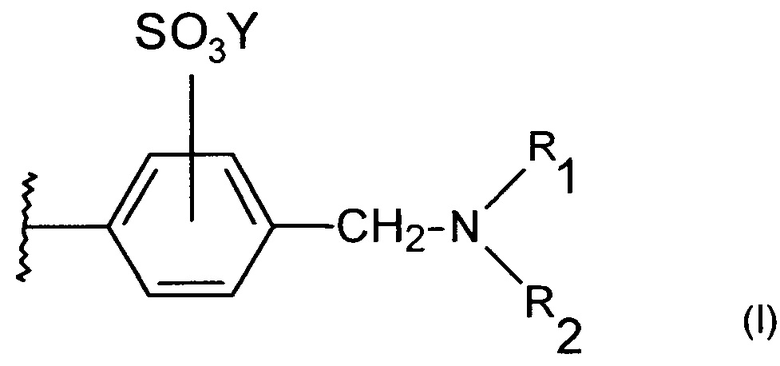

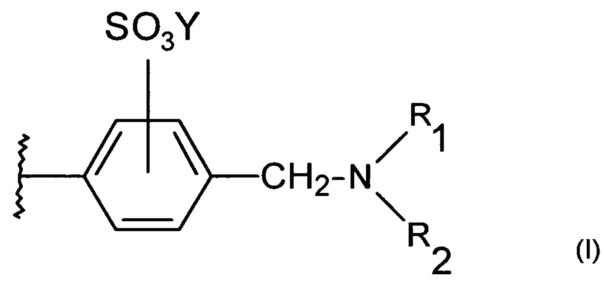

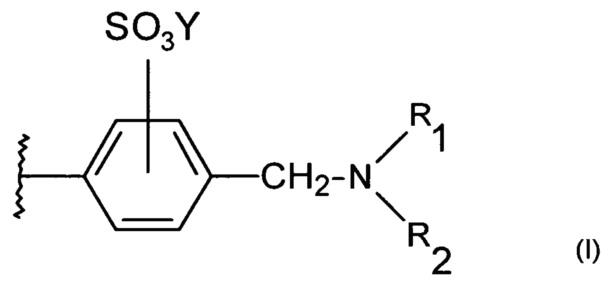

Таким образом, объектом настоящего изобретения является хелатная смола, содержащая функциональные группы структурного элемента (I):

,

,

в которой  означает полимерный скелет, R1 и R2 независимо друг от друга означают -СН2СООХ, -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2, -(CS)NH2, -СН2-пиридил или водород, причем оба R1 и R2 не могут одновременно означать водород, и X, X1, X2 и Y независимо друг от друга означают водород, натрий или калий.

означает полимерный скелет, R1 и R2 независимо друг от друга означают -СН2СООХ, -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2, -(CS)NH2, -СН2-пиридил или водород, причем оба R1 и R2 не могут одновременно означать водород, и X, X1, X2 и Y независимо друг от друга означают водород, натрий или калий.

Остатки R1 и R2 независимо друг от друга предпочтительно означают -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2, -СН2СООХ или водород, причем оба R1 и R2 не могут одновременно означать водород. Особенно предпочтительно R1 означает водород, -СН2РО(ОХ1)2 или -СН2РО(ОН)ОХ2 и R2 означает -СН2РО(ОХ2)2 или -СН2РО(ОН)ОХ2. Еще более предпочтительно R1 означает водород и R2 означает -СН2РО(ОХ2)2 или -СН2РО(ОН)ОХ2. Остатки X, X1, X2 и Y независимо друг от друга означают водород, натрий или калий. X, X1 и X2 независимо друг от друга предпочтительно означают водород. X1 и X2 предпочтительно одинаковые. Y предпочтительно означает водород.

Фенильное кольцо в структурной формуле (I) замещено сульфокислотным остатком предпочтительно в орто-положении к метиленовой группе.

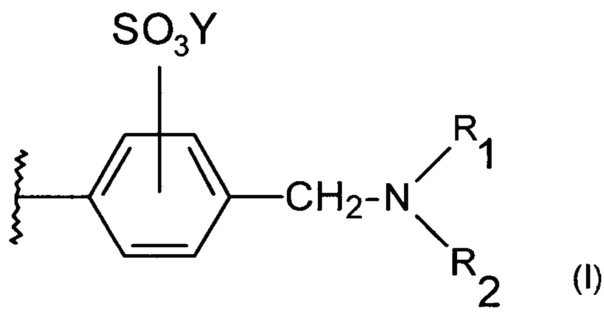

Кроме того, изобретение относится к способу получения хелатных смол, содержащих функциональные группы структурного элемента (I):

,

,

в которой  означает полимерный скелет, R1 и R2 независимо друг от друга означают -СН2СООХ, -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2, -(CS)NH2, -СН2-пиридил или водород, причем оба R1 и R2 не могут одновременно означать водород, и X, X1, X2 и Y независимо друг от друга означают водород, натрий или калий,

означает полимерный скелет, R1 и R2 независимо друг от друга означают -СН2СООХ, -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2, -(CS)NH2, -СН2-пиридил или водород, причем оба R1 и R2 не могут одновременно означать водород, и X, X1, X2 и Y независимо друг от друга означают водород, натрий или калий,

отличающийся тем, что:

a) мономерные капельки из по меньшей мере одного моновинилароматического соединения и по меньшей мере одного поливинилароматического соединения, а также по меньшей мере одного инициатора или комбинации инициаторов, превращают в бисерный полимеризат,

b) бисерный полимеризат фталимидометилируют фтал-имидом и сульфируют в присутствии олеума, причем количество свободного SO3 составляет по меньшей мере 0,69 моля в пересчете на 1 моль фталимида,

c) фталимидометилированный, сульфированный бисерный полимеризат превращают в аминометилированный, сульфированный бисерный полимеризат, и

d) осуществляют превращение аминометилированного, сульфированного бисерного полимеризата в хелатные смолы, содержащие функциональные группы структурного элемента (I).

Хелатные смолы, содержащие функциональные группы структурного элемента (I), предпочтительно могут характеризоваться способом их получения.

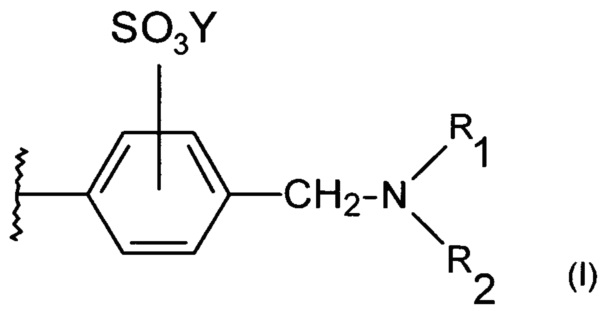

Таким образом, объектом настоящего изобретения являются также хелатные смолы, содержащие функциональные группы структурного элемента (I):

,

,

в которой  означает полимерный скелет, R1 и R2 независимо друг от друга означают -СН2СООХ, -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2, -(CS)NH2, -СН2-пиридил или водород, причем оба R1 и R2 не могут одновременно означать водород, и X, X1, X2 и Y независимо друг от друга означают водород, натрий или калий,

означает полимерный скелет, R1 и R2 независимо друг от друга означают -СН2СООХ, -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2, -(CS)NH2, -СН2-пиридил или водород, причем оба R1 и R2 не могут одновременно означать водород, и X, X1, X2 и Y независимо друг от друга означают водород, натрий или калий,

получаемые следующим образом:

a) мономерные капельки из по меньшей мере одного моновинилароматического соединения и по меньшей мере одного поливинилароматического соединения, а также по меньшей мере одного инициатора или комбинации инициаторов, превращают в бисерный полимеризат,

b) бисерный полимеризат фталимидометилируют фталимидом и сульфируют в присутствии олеума, причем количество свободного серного ангидрида SO3 составляет по меньшей мере 0,69 моля в пересчете на 1 моль фталимида,

c) фталимидометилированный, сульфированный бисерный полимеризат превращают в аминометилированный, сульфированный бисерный полимеризат, и

d) осуществляют превращение аминометилированного, сульфированного бисерного полимеризата в хелатные смолы, содержащие функциональные группы структурного элемента (I).

Хелатными смолами согласно изобретению являются полимеры на основе по меньшей мере одного моновинилароматического соединения и по меньшей мере одного поливинилароматического соединения. Согласно изобретению предпочтительными хелатными смолами являются полимеры на основе стирола, дивинилбензола и этилстирола.

Указанные выше и в последующем описании общие или предпочтительные варианты осуществления изобретения соответственно можно любым образом комбинировать друг с другом.

На стадии а) способа используют по меньшей мере одно моновинилароматическое соединение и по меньшей мере одно поливинилароматическое соединение. Однако можно использовать также смеси двух или более моновинилароматических соединений и смеси двух или более поливинилароматических соединений.

В соответствии с настоящим изобретением в качестве моновинилароматических соединений на стадии а) способа предпочтительно используют стирол, винилтолуол, этилстирол, α-метилстирол, хлорстирол, хлорметилстирол, сложные алкиловые эфиры акриловой кислоты или сложные алкиловые эфиры метакриловой кислоты.

Особенно предпочтительно используют стирол или смеси стирола с указанными выше мономерами, предпочтительно с этилстиролом.

В соответствии с настоящим изобретением в качестве поливинилароматических соединений на стадии а) способа предпочтительно используют дивинилбензол, дивинилтолуол, тривинилбензол, дивинилнафталин, тривинилнафталин, 1,7-октадиен, 1,5-гексадиен, этиленгликольдиметакрилат, триметилолпропантриметакрилат или аллилметакрилат, особенно предпочтительно дивинилбензол.

Поливинилароматические соединения предпочтительно используют в количествах от 1 до 20% масс., более предпочтительно от 2 до 12% масс., особенно предпочтительно от 4 до 10% масс. сооответственно в пересчете на мономер или его смесь с другими мономерами. Тип поливинилароматических соединений (сшивающих агентов) выбирают с учетом последующего применения продукта суспензионной полимеризации. В случае использования дивинилбензола пригодными являются коммерческие сорта этого вещества, которые помимо изомеров дивинилбензола содержат также этилвинилбензол.

В соответствии с настоящим изобретением определение полимера «бисерный полимеризат» используют для обозначения сшитого полимера со сферическими частицами.

Определения полимера «микропористый» или «гелеподобный», соответственно «макропористый», подробно поясняются в специальной литературе.

Макропористые продукты суспензионной полимеризации получают посредством добавления к смеси мономеров при полимеризации инертных материалов, предпочтительно по меньшей мере одного порообразующего агента, что приводит к формированию макропористой структуры продукта суспензионной полимеризации. Для указанной цели пригодны органические растворители, в которых неудовлетворительно растворяется, соответственно неудовлетворительно набухает образующийся продукт суспензионной полимеризации. Особенно предпочтительными порообразующими агентами являются гексан, октан, изооктан, изододекан, метилэтилкетон, бутанол, октанол и соответствующие изомеры. При этом прежде всего пригодны органические вещества, которые растворяются в мономерах, однако неудовлетворительно растворяют продукт суспензионной полимеризации, соответственно в которых неудовлетворительно набухает этот продукт (осадители для полимеров), например, алифатические углеводороды (немецкий патент 1045102, 1957; немецкий патент 1113570, 1957; Farbenfabriken Bayer).

В соответствии с настоящим изобретением предпочтительному использованию в качестве порообразующих агентов для получения монодисперсных макропористых продуктов суспензионной полимеризации на основе стирола/дивинилбензола подлежат также указанные в патенте США US 4382124 спирты с 4-10 атомами углерода. Кроме того, в цитируемом патенте приводится обзор методов получения макропористых продуктов суспензионной полимеризации.

На стадии а) способа предпочтительно добавляют по меньшей мере один порообразующий агент. Продукты суспензионной полимеризации и хелатные смолы, содержащие функциональные группы структурного элемента (I), предпочтительно обладают макропористой структурой.

Получаемые на стадии а) бисерные полимеризаты могут находиться в гетеродисперсной или монодисперсной форме.

Гетеродисперсные бисерные полимеризаты в общем случае получают известными специалистам методами, например, суспензионной полимеризацией.

На стадии а) способа предпочтительно получают монодисперсный бисерный полимеризат.

В соответствии с настоящим изобретением «монодисперсными» называют вещества, по меньшей мере 90% об. или 90% масс. частиц которых обладают диаметром с отклонением от максимально частого значения, составляющим +10%.

Так, например, по меньшей мере 90% об. или 90% масс. вещества с максимально частым диаметром частиц 0,5 мм обладают диаметром, находящимся в интервале от 0,45 до 0,55 мм, и по меньшей мере 90% об. или 90% масс. вещества с максимально частым диаметром частиц 0,7 мм обладают диаметром, находящимся в интервале от 0,77 до 0,63 мм.

В предпочтительном варианте осуществления изобретения при получении монодисперсных бисерных полимеризатов на стадии а) способа используют микрокапсулированные мономерные капельки.

Для микрокапсулирования мономерных капелек в качестве комплексных коацерватов используют известные материалы, в частности, сложные полиэфиры, природные и синтетические полиамиды, полиуретаны или поликарбамиды.

В качестве природного полиамида предпочтительно используют желатин. Желатин, в частности, используют в виде коацервата или комплексного коацервата. Под содержащими желатин комплексными коацерватами согласно изобретению прежде всего подразумевают комбинации желатина с синтетическими полиэлектролитами. Пригодными синтетическими полиэлектролитами являются сополимеры, содержащие, например, мономерные звенья малеиновой кислоты, акриловой кислоты, метакриловой кислоты, акриламида и метакриламида. Особенно предпочтительному использованию подлежат акриловая кислота и акриламид. Содержащие желатин капсулы можно отверждать посредством обычных отвердителей, например, таких как формальдегид или глутаровый альдегид. Капсулирование мономерных капелек желатином, содержащими желатин коацерватами и содержащими желатин комплексными коацерватами подробно описано в европейской заявке на патент ЕР-А 0046535. Методы капсулирования посредством синтетических полимеров известны. Предпочтительной является поликонденсация на поверхности раздела фаз, согласно которой реализуют превращение растворенного в мономерных капельках реакционного компонента (в частности, изоцианата или хлорангидрида кислоты) с растворенным в водной фазе вторым реакционным компонентом (в частности, амином).

При необходимости микрокапсулированные монодисперсные мономерные капельки содержат по меньшей мере один инициатор или смеси (комбинации) инициаторов, предназначенные для инициирования полимеризации. Инициаторами, предпочтительно используемыми для осуществления предлагаемого в изобретении способа, являются пероксисоединения, особенно предпочтительно пероксид дибензоила, пероксид дилауроила, пероксид бис(п-хлорбензоила), дициклогексилпероксидикарбонат, пероктоат трет-бутила, трет-бутилперокси-2-этилгексаноат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан или трет-амилперокси-2-этилгексан, а также азосоединения, в частности, 2,2'-азобис(изобутиронитрил) или 2,2'-азобис(2-метилизобутиронитрил).

Инициаторы предпочтительно используют в количествах от 0,05 до 2,5% масс., особенно предпочтительно от 0,1 до 1,5% масс. соответственно в пересчете на смесь мономеров.

Монодисперсные при необходимости микрокапсулированные мономерные капельки при необходимости могут содержать также до 30% масс. (в пересчете на мономер) сшитого или несшитого полимера. Предпочтительные полимеры являются производными указанных выше мономеров, особенно предпочтительно стирола.

В другом предпочтительном варианте осуществления изобретения при получении монодисперсных бисерных полимеризатов на стадии а) водная фаза может содержать растворенный ингибитор полимеризации. В качестве ингибиторов полимеризации в этом случае пригодны как неорганические, так и органические вещества. Предпочтительными неорганическими ингибиторами являются соединения азота, особенно предпочтительно гидроксиламин, гидразин, нитрит натрия и нитрит калия, соли фосфористой кислоты, например, гидрофосфит натрия, а также серосодержащие соединения, например, дитионит натрия, тиосульфат натрия, сульфит натрия, бисульфит натрия, роданид натрия или роданид аммония. Примерами органических ингибиторов являются фенольные соединения, в частности, гидрохинон, монометиловый эфир гидрохинона, резорцин, пирокатехин, трет-бутилпирокатехин, пирогаллол и продукты конденсации фенолов с альдегидами. Другими предпочтительными органическими ингибиторами являются азотсодержащие соединения. Особенно предпочтительными являются производные гидроксиламина, например, N,N-диэтилгидроксиламин, N-изопропилгидроксиламин, а также сульфированные или карбоксилированные производные N-алкилгидроксиламина или N,N-диалкилгидроксиламина, производные гидразина, например, N,N-гидразинодиуксусная кислота, нитрозосоединения, например, N-нитрозофенилгидроксиламин, аммониевая соль N-нитрозофенилгидроксиламина или алюминиевая соль N-нитрозофенилгидроксиламина. Концентрация ингибитора составляет от 5 до 1000 частей на млн, предпочтительно от 10 до 500 частей на млн, особенно предпочтительно от 10 до 250 частей на млн соответственно в пересчете на водную фазу.

Как указано выше, полимеризацию при необходимости микрокапсулированных монодисперсных мономерных капелек с образованием монодисперсного бисерного полимеризата при необходимости, соответственно предпочтительно, осуществляют в присутствии одного или нескольких защитных коллоидов в водной фазе. В качестве защитных коллоидов пригодны природные или синтетические водорастворимые полимеры, предпочтительно желатин, крахмал, поливиниловый спирт, поливинилпирролидон, полиакриловая кислота, полиметакриловая кислота или сополимеры (мет)акриловой кислоты и сложных эфиров (мет)акриловой кислоты. Предпочтительными являются также производные целлюлозы, в частности, сложные эфиры целлюлозы и простые эфиры целлюлозы, например, карбоксиметилцеллюлоза, метилгидроксиэтилцеллюлоза, метилгидроксипропилцеллюлоза или гидроксиэтилцеллюлоза. Особенно предпочтительным защитным коллоидом является желатин. Используемое количество защитных коллоидов в общем случае составляет от 0,05 до 1% масс., предпочтительно от 0,05 до 0,5% масс. соответственно в пересчете на водную фазу.

В альтернативном предпочтительном варианте осуществления изобретения полимеризацию с образованием монодисперсного бисерного полимеризата можно выполнять в присутствии буферной системы. Предпочтительными являются буферные системы, посредством которых показатель pH водной фазы в начале полимеризации устанавливают в диапазоне от 14 до 6, предпочтительно от 12 до 8. В указанных условиях защитные коллоиды с группами карбоновой кислоты полностью или частично находятся в виде солей. Подобным образом оказывают благоприятное воздействие на эффективность защитных коллоидов. Особенно пригодные буферные системы содержат фосфатные или боратные соли. При этом под фосфатом, соответственно боратом согласно изобретению подразумевают также продукты конденсации ортоформ соответствующих кислот и солей. Концентрация фосфата, соответственно бората в водной фазе составляет от 0,5 до 500 ммол/л, предпочтительно от 2,5 до 100 ммол/л.

Скорость перемешивания при полимеризации с образованием монодисперсного бисерного полимеризата является малокритичным параметром и в отличие от обычной суспензионной полимеризации не оказывает влияния на размер частиц. Перемешивание осуществляют при низких скоростях, достаточных для того, чтобы суспендированные мономерные капельки находились во взвешенном состоянии и оказался возможным отвод теплоты полимеризации. Для перемешивания можно использовать мешалки варьируемого типа. Особенно пригодными являются рамные мешалки с осевым эффектом.

Объемное отношение капсулированных мономерных капелек к водной фазе находится в интервале от 1:0,75 до 1:20, предпочтительно от 1:1 до 1:6.

Температура суспензионной полимеризации, приводящей к образованию монодисперсного бисерного продукта, определяется температурой распада используемого инициатора. Температура полимеризации в общем случае находится в интервале от 50 до 180°С, предпочтительно от 55 до 130°С. Длительность полимеризации составляет от получаса примерно до 20 часов. Пригодным является температурный режим, в соответствии с которым полимеризацию начинают при пониженной температуре, например, при 60°С, и по мере превращения температуру повышают. Благодаря этому может быть, например, отлично удовлетворено требование надежного протекания реакции и высокой степени полимеризационного превращения. По завершении полимеризации монодисперсный бисерный полимеризат выделяют обычными методами, например, фильтрованием или декантированием, и при необходимости промывают.

Получение монодисперсных бисерных полимеризатов в соответствии с принципом Jetting или принципом Seed-Feed известно из уровня техники и описано, например, в патентной заявке США на патент US-A 4444961, европейской заявке на патент ЕР-А 0046535, патенте США US 4419245 и международной заявке WO 93/12167, содержание которых, относящееся к синтезу монодисперсных бисерных полимеризатов, следует считать частью настоящей заявки.

Монодисперсные бисерные полимеризаты предпочтительно получают в соответствии с принципом Jetting или принципом Seed-Feed.

На стадии b) способа сначала получают амидометилирующий агент. Для этого фталимид растворяют в растворителе и смешивают с формалином. Затем из указанных реагентов с отщеплением воды образуется простой бис(фталимидо)эфир. Простой бис(фталимидо)эфир при необходимости может быть превращен в сложный фталимидоэфир. В качестве используемого на стадии b) растворителя пригодны инертные растворители, в которых способен набухать полимер, причем предпочтительными являются хлорированные углеводороды, особенно предпочтительно дихлорэтан или метиленхлорид.

Бисерный полимеризат на стадии b) конденсируют с фталимидом. При этом в качестве катализатора и средства сульфирования используют олеум. С помощью олеума в инертном растворителе получают SO3-аддукт фталимида и выполняют сульфирование.

При этом как правило поступают следующим образом: после образования простого бис(фталимидо)эфира добавляют олеум, а затем бисерный полимеризат. Однако указанные реагенты можно подавать также в иной последовательности. Предпочтительно после образования простого бис(фталимидо)эфира добавляют олеум, а затем подают бисерный полимеризат.

Можно использовать олеум с самыми разными концентрациями свободного серного ангидрида. Стандартными являются концентрации свободного серного ангидрида в концентрированной серной кислоте, составляющие 24% масс., 34% масс. и 65% масс.. Особенно предпочтительно используют олеум с содержанием свободного серного ангидрида 65% масс..

При использовании олеума с содержанием серного ангидрида 65% масс, количество используемого на стадии b) олеума в общем случае составляет от 0,59 до 1,5 грамм на 1 грамм фталимида, однако оно может быть также меньшим или большим. При использовании олеума с содержанием свободного SO3 65% масс. количество олеума предпочтительно составляет от 0,59 до 1,25 грамм на грамм фталимида.

Количество используемого на стадии b) фталимида в общем случае составляет от 0,3 до 1,6 моля на моль бисерного полимеризата, однако оно может быть также меньшим или большим. Предпочтительно используют от 0,5 до 1,1 моля фталимида на моль бисерного полимеризата.

Каталитическое введение амидометильной группы и сульфирование на стадии b) осуществляют при температурах от 40 до 80°С, предпочтительно от 50 до 70°С. Количество свободного серного ангидрида в пересчете на 1 моль фталимида находится между 0,69 и 1,5 моль. Количество используемого на стадии b) свободного серного ангидрида предпочтительно находится между 0,69 и 1,2 моля на 1 моль фталимида.

В соответствии с настоящим изобретением степень замещения указывают в виде молярного отношения ароматических групп бисерного полимеризата к аминометильным группам.

Степень замещения в общем случае составляет от 0,3 до 1,5. Степень замещения может быть также меньшей или большей. Степень замещения предпочтительно составляет от 0,6 до 1,1.

В соответствии с настоящим изобретением степень сульфирования указывают в виде молярного отношения ароматических групп бисерного полимеризата к сульфокислотным группам.

Отношение степени сульфирования к степени замещения в общем случае находится в интервале от 0,1:1 до 1,0:1, однако может быть также большим или меньшим. Отношение степени сульфирования к степени замещения предпочтительно составляет от 0,3:1 до 0,5:1.

Отщепление остатка фталевой кислоты, а, следовательно, высвобождение аминометильной группы на стадии с) осуществляют посредством обработки фталимидометилированного, сульфированного бисерного полимеризата водными или спиртовыми растворами гидроксида щелочного металла, например, гидроксида натрия или гидроксида калия, при температурах от 100 до 250°С, предпочтительно от 120 до 190°С. Концентрация раствора едкого натра находится в диапазоне от 10 до 50% масс., предпочтительно от 20 до 40% масс.

Образующийся при этом аминометилированный сульфированный бисерного полимеризата в заключение с целью освобождения от щелочи промывают деминерализованной водой.

Превращение полученных на стадии с) содержащих аминометильные группы, сульфированных бисерных полимеризатов в хелатные смолы, содержащие функциональные группы структурного элемента (I), осуществляют обычными известными специалистам методами.

Получение предлагаемых в изобретении хелатных смол, содержащих функциональные группы структурного элемента (I), в которой R1 и R2 независимо друг от друга означают -СН2СООХ или водород, однако R1 и R2 не могут одновременно означать водород, и X означает водород, натрий или калий, предпочтительно осуществляют посредством превращения содержащего аминометильные группы, сульфированного бисерного полимеризата со стадии с) в водной суспензии с хлоруксусной кислотой или ее производными. Особенно предпочтительным производным хлоруксусной кислоты является натриевая соль хлоруксусной кислоты.

Натриевую соль хлоруксусной кислоты предпочтительно используют в виде водного раствора.

Водный раствор натриевой соли хлоруксусной кислоты дозируют в загруженную водную суспензию содержащего аминометильные группы, сульфированного бисерного продукта при температуре реакции в течение промежутка времени, составляющего от 0,5 до 15 часов. Дозирование предпочтительно осуществляют от 5 до 11 часов.

Соляную кислоту, высвобождающуюся при превращении содержащих аминометильные группы, сульфированных бисерных полимеризатов с хлоруксусной кислотой, частично или полностью нейтрализуют посредством добавления раствора едкого натра, благодаря чему показатель pH водной суспензии при осуществлении указанной реакции устанавливается в интервале от 5 до 10,5. Реакцию предпочтительно осуществляют при pH 9,5.

Взаимодействие содержащих аминометильные группы, сульфированных бисерных полимеризатов с хлоруксусной кислотой осуществляют в температурном интервале от 50 до 100°С. Взаимодействие предпочтительно осуществляют при температуре от 80 до 95°С.

В качестве суспендирующей среды используют воду или водный солевой раствор. При этом пригодными являются соли щелочных металлов, в частности, хлорид натрия и сульфат натрия.

Получение предлагаемых в изобретении хелатных смол, содержащих функциональные группы структурного элемента (I), в которой R1 и R2 независимо друг от друга означают -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2 или водород, однако оба R1 и R2 не могут одновременно означать водород, и X1 и X2 независимо друг от друга означают водород, натрий или калий, предпочтительно осуществляют посредством превращения содержащего аминометильные группы бисерного полимеризата со стадии с) в сернокислотной суспензии с формалином в комбинации с Р-Н-кислотными соединениями (в соответствии с модифицированной реакцией Манниха), предпочтительно с фосфористой кислотой, моноалкиловыми эфирами фосфористой кислоты или диалкиловыми эфирами фосфористой кислоты.

Особенно предпочтительно используют формалин в комбинации с Р-Н-кислотными соединениями, в частности, фосфористой кислотой или диметилфосфитом.

Превращение содержащего аминометильные группы бисерного продукта в хелатные смолы, содержащие функциональные группы структурного элемента (I), в которой R1 и R2 независимо друг от друга означают -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2 или водород, однако оба R1 и R2 не могут одновременно означать водород, и X1 и X2 независимо друг от друга означают водород, натрий или калий, предпочтительно осуществляют в температурном интервале от 70 до 120°С, особенно предпочтительно от 90 до 110°С.

Получение предлагаемой в изобретении хелатной смолы, содержащей функциональные группы структурного элемента (I), в которой R1 и R2 независимо друг от друга означают -СН2-пиридил или водород, однако оба R1 и R2 не могут одновременно означать водород, на стадии d) предпочтительно осуществляют посредством превращения бисерного полимеризата со стадии с) в водной суспензии с хлорметилпиридином, соответственно его гидрохлоридом, или с 2-хлорметилхинолином или 2-хлорметилпиперидином.

Хлорметилпиридин, соответственно его гидрохлорид, можно использовать в виде 2-хлорметилпиридина, 3-хлорметилпиридина или 4-хлорметил-пиридина.

В случае, если структурным элементом (I) является -СН2-пиридильный остаток, превращение на стадии d) способа предпочтительно осуществляют, устанавливая показатель pH в диапазоне от 4 до 9, и предпочтительно при добавлении щелочи, особенно предпочтительно раствора едкого кали или раствора едкого натра, наиболее предпочтительно раствора едкого натра. Благодаря добавлению щелочи при превращении содержащего аминометильные группы, сульфированного бисерного полимеризата со стадии с) в водной суспензии с пиколил-хлоридом или его гидрохлоридом показатель pH в процессе превращения предпочтительно находится в диапазоне от 4 до 9. Особенно предпочтительно показатель pH находится в диапазоне от 6 до 8.

В случае, если структурным элементом (I) является остаток пиколиламино, превращение на стадии d) предпочтительно осуществляют в температурном интервале от 40 до 100°С, особенно предпочтительно в интервале от 50 до 80°С.

Получение предлагаемых в изобретении хелатных смол, содержащих функциональные группы структурного элемента (I), в которой R1 и R2 независимо друг от друга означают -(CS)NH2 или водород, однако оба R1 и R2 не могут одновременно означать водород, предпочтительно осуществляют посредством превращения содержащего аминометильные группы, сульфированного бисерного продукта со стадии с) в солянокислотной суспензии с тиокарбамидом, замещенными тиокарбамидами или солями тиоциановой кислоты. В качестве суспендирующей среды используют минеральные кислоты, предпочтительно водную соляную кислоту концентрацией от 10 до 40% масс., предпочтительно от 20 до 35% масс.

Температура реакции при получении предлагаемых в изобретении хелатных смол, содержащих функциональные группы структурного элемента (I) (в случае присутствия в нем по меньшей мере одной тиокарбамидной группы), находится в интервале от 110 до 170°С, предпочтительно от 135 и 155°С, длительность реакции составляет от 4 до 20 часов, предпочтительно от 8 до 15 часов.

Предлагаемым в изобретении способом неожиданно удается получать хелатные смолы, содержащие функциональные группы структурного элемента (I), которые обладают сильной адсорбцией к металлам. Хелатные смолы, содержащие функциональные группы структурного элемента (I), предпочтительно особенно пригодны для адсорбции тяжелых металлов, благородных металлов, а также редкоземельных элементов и их двухвалентных, трехвалентных или четырехвалентных ионов. К тяжелым металлам и благородным металлам в соответствии с настоящим изобретением предпочтительно относятся ртуть, галлий, железо, кобальт, никель, медь, цинк, свинец, индий, кадмий, марганец, уран, ванадий, элементы платиновой группы, а также золото или серебро.

К редкоземельным элементам в соответствии с настоящим изобретением предпочтительно относятся скандий, лантан, церий, празеодим, неодим, прометий, самарий, европий, иттрий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций скандий, иттрий, лантан и их двухвалентные, трехвалентные или/и четырехвалентные ионы. Особенно предпочтительными являются предлагаемые в изобретении хелатные смолы, содержащие функциональные группы структурного элемента фор-(I), пригодные для адсорбции редкоземельных элементов. Еще более предпочтительными являются предлагаемые в изобретении хелатные смолы, содержащие функциональные группы структурного элемента (I), пригодные для адсорбции индия, скандия, неодима, лантана и празеодима.

В соответствии с этим предлагаемые в изобретении хелатные смолы, содержащие функциональные группы структурного элемента (I), отлично пригодны для получения и очистки металлов, предпочтительно тяжелых металлов, благородных металлов и редкоземельных элементов, особенно предпочтительно для адсорбции редкоземельных элементов и их соединений, из водных растворов и органических жидкостей. В связи с этим изобретение относится также к применению предлагаемых в изобретении хелатных смол, содержащих функциональные группы структурного элемента (I), для адсорбции металлов, предпочтительно тяжелых металлов, благородных металлов, редкоземельных элементов и их соединений, из водных растворов и органических жидкостей.

Кроме того, в уровне техники предлагается посредством карботермического восстановления диоксида кремния получать кремний для солнечных элементов. В соответствии с этим, например, в международной заявке WO 2007/106860 А1 предлагается путем превращения с источником высокочистого углерода преобразовывать высокочистые силикагели в кремний для солнечных элементов. Необходимый для осуществления подобной технологии высокочистый диоксид кремния предпочтительно получают посредством превращения раствора силиката с подкисляющим веществом, причем в процессе превращения используют также хелатные смолы, и причем предпочтительными являются хелатные смолы, которые в качестве функциональных групп содержат группы фосфоновой кислоты, соответственно фосфонатные группы. Таким образом, настоящее изобретение относится также к применению предлагаемых в изобретении хелатных смол, содержащих функциональные группы структурного элемента формулы (I), в технологии получения и очистки кремния, предпочтительно кремния со степенью чистоты более 99,99%. Предпочтительное применение в технологии получения и очистки кремния находят хелатные смолы, содержащие функциональные группы структурного элемента (I), причем по меньшей мере один R1 или R2 независимо друг от друга означает -СН2РО(OX1)2 или -СН2РО(ОН)ОХ2 и причем X1 и X2 независимо друг от друга означают водород, натрий или калий.

Предлагаемым в изобретении способом впервые удается экономически благоприятно получать новые стабильные, сульфированные хелатные смолы, которые обладают специфическими адсорбционными свойствами.

Аналитическое определение хелатообразующих групп и сульфокислотных групп с сильной кислотностью

Количество хелатообразующих групп (общую емкость ионообменной смолы - ТК) определяют следующим образом.

В фильтрующую колонку загружают 100 мл ионита, который в течение 1,5 часов элюируют соляной кислотой концентрацией 3% масс. Затем ионит промывают деминерализованной водой до нейтральной реакции слива.

В колонку с 50 мл регенерированного ионита подают 0,1Н раствор едкого натра. Общее количество слива, стекающего в соответствующую мерную колбу объемом 250 мл, титруют в присутствии метилового оранжевого посредством 1Н соляной кислоты.

Титрование продолжают, пока расход 1Н соляной кислоты для 250 мл слива не составит от 24,5 до 25 мл. По завершении испытания определяют объем ионита в натриевой форме.

ТК (общая емкость ионита, моль/л) = (X⋅25-∑V)-3,

причем

X означает число сливаемых фракций,

∑V означает общий расход 1Н соляной кислоты при титровании сливов, мл.

Определение количества сильнокислотных групп

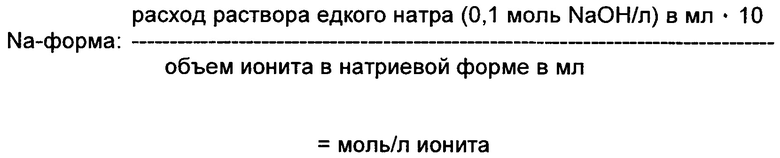

ТК для Na+-формы

На приборе для измерения уплотненного объема в деминерализованной воде отмеривают 100 мл ионита и промывают в фильтровальной трубе.

Затем через ионит фильтруют 1000 мл раствора хлорида натрия концентрацией 10% масс.

После этого ионит промывают до нейтральной реакции деминерализованной водой при одинаковой скорости пропускания. При этом максимальный расход раствора едкого натра концентрацией 0,1 моль/л для 100 мл сливаемой промывочной воды, смешанной с метиловым оранжевым, должен составлять 0,1 мл.

Затем на приборе для измерения уплотненного объема отмеривают в деминерализованной воде 50 мл ионита и промывают в фильтровальной трубе.

После этого через ионит фильтруют 300 мл соляной кислоты (15% масс. HCl).

Затем ионит промывают до нейтральной реакции деминерализованной водой. При этом максимальный расход раствора едкого натра концентрацией 0,1 моль/л для 100 мл сливаемой промывочной воды, смешанной с метиловым оранжевым, должен составлять 0,1 мл.

Затем фильтруют 950 мл раствора хлорида натрия концентрацией 2,5% масс.. Слив стекает в мерную колбу объемом 1000 мл, в которую затем добавляют деминерализованную воду до метки.

10 мл тщательно перемешанного раствора разбавляют в колбе Эрленмейера объемом 300 мл посредством примерно 90 мл деминерализованной воды и титруют в присутствии метилового оранжевого раствором едкого натра концентрацией 0,1 моль/л до перехода от красной/оранжевой окраски до желтой. Ионит промывают литром деминерализованной воды и после этого определяют объем.

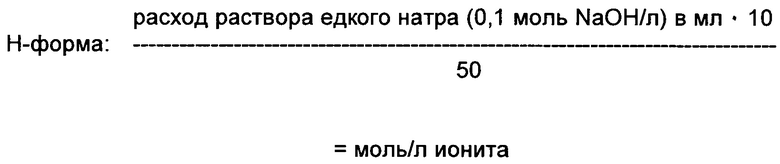

ТК для Н-формы

Общую емкость (ТК) находящихся в Н-форме ионообменных смол определяют без регенерации и с регенерацией.

Загружают 50 мл ионита в форме поставки и промывают посредством 100 мл воды для промывки смешанных ионитов.

Затем через ионит пропускают 950 мл раствора хлорида натрия концентрацией 2,5%.

После этого ионит промывают литром деминерализованной воды и посредством 300 мл соляной кислоты (концентрация HCl 15% масс.) переводят в Н-форму, как описано в начале настоящего раздела. Кислоту отмывают, и через ионит пропускают 950 мл раствора хлорида натрия концентрацией 2,5% масс.

Вычисления

Пример 1 Получение монодисперсного макропористого бисерного полимеризата на основе стирола, дивинилбензола и этилстирола

В стеклянный реактор объемом 10 литров загружают 3000 г деминерализованной воды, добавляют раствор 10 г желатина, 16 г додекагидрата гидрофосфата динатрия и 0,73 г резорцина в 320 г деионизированной воды и перемешивают указанные компоненты. Смесь термостатируют при 25°С. Затем при перемешивании добавляют 3200 г смеси микрокапсулированных мономерных капелек с узким распределением по размерам, состоящую из 5% масс. дивинилбензола, 1% масс. этилстирола (используют коммерчески доступную смесь изомеров дивинилбензола и этилстирола с 80% дивинилбензола), 0,4% масс. пероксида дибензоила, 56,3% масс. стирола и 37,5% масс. изододекана (технической смеси изомеров с высоким содержанием пентаметилгептана), причем микрокапсула состоит из отвержденного формальдегидом комплексного коацервата на основе желатина и сополимера акриламида с акриловой кислотой, после чего добавляют 3200 г водной фазы с показателем pH 12.

Исходную смесь полимеризуют при перемешивании и повышении температуры в соответствии со следующим режимом: температура в начале полимеризации 25°С, температура в конце полимеризации 95°С. Реакционную смесь охлаждают, промывают на фильтре с размером ячеек 32 мкм и сушат в вакууме при 80°С.

Получают 1893 г монодисперсного бисерный полимеризат с гладкой поверхностью.

Мелоподобный белый монодисперсный бисерный полимеризат обладает насыпной плотностью около 390 г/л.

Получение фталимидометилированной смолы с дополнительными SO3H-группами (молярное отношение свободного SO3 к фталимиду при фталимидометилировании составляет от 0,7:1 до 1:1)

В четырехгорлую колбу при комнатной температуре загружают 419,3 г фталимида, 1410 г 1,2-дихлорэтана и 242,5 г раствора формальдегида концентрацией 30% масс., и реагенты нагревают до температуры кипения.

При появлении флегмы (около 70°С) показатель pH посредством раствора едкого натра концентрацией 50% устанавливают в диапазоне от 5,5 до 6,0. Смесь в течение 30 минут нагревают при температуре кипения. Затем удаляют воду. После этого при температуре около 70°С добавляют 30,7 г моногидрата.

Затем удаляют вновь образующуюся воду до появления эфира. Реагенты до 12 часов перемешивают при комнатной температуре, после чего при температуре от 25 до 30°С добавляют 245,7 г олеума с содержанием свободного серного ангидрида 65%.

Затем при температуре от 30 до 40°С добавляют 317,1 г монодисперсного бисерного полимеризата из примера 1 в 1000 мл 1,2-ди-хлорэтана. Смесь в течение 6,5 часов перемешивают при 65°С.

Посредством всасывающей трубки фильтра отсасывают дихлорэтановый раствор, фильтрат вновь взмучивают в предварительно нагретой деминерализованной воде (максимальная температура 70°С) и отгоняют остаточный дихлорэтан.

Затем смолу промывают деминерализованной водой.

Объемный выход смолы 1900 мл.

Сухая масса 0,3932 г/мл.

Элементарный анализ:

содержание азота 5,0% масс.

содержание серы 3,1% масс.

Получение содержащей аминометильные группы смолы с дополнительными SO3H-группами

В автоклав из нержавеющей стали объемом 6 литров при комнатной температуре загружают 2100 мл смолы из примера 2а) и 2520 мл раствора NaOH, приготовленного из 767 г раствора едкого натра концентрацией 50% масс. и 2140 мл воды.

В течение последующих двух часов автоклав при 200 об/мин нагревают до температуры 180°С.

Автоклав выдерживают при указанной температуре в течение 8 часов.

После охлаждения продукт реакции промывают до нейтральной реакции деминерализованной водой.

Объемный выход 1571 мл.

Получение смолы с группами аминометилфосфоновой кислоты и дополнительными SO3H-группами

В круглодонную колбу при комнатной температуре загружают 1520 мл смолы из примера 2b) совместно с 759 мл деминерализованной воды. В течение последующих 15 минут по каплям добавляют 701,6 г диметилфосфита и продолжают перемешивание в течение 15 минут. В течение последующих двух часов добавляют 1962 г серной кислоты (98% масс.). Реагенты нагревают до 95°С. При 95°С по каплям добавляют 716 г раствора формальдегида концентрацией 30% масс.. Перемешивание при 95°С продолжают в течение 4 часов. После охлаждения смолу промывают до нейтральной реакции деминерализованной водой.

Посредством раствора едкого натра концентрацией 4% смолу перезаряжают, получая свободное основание.

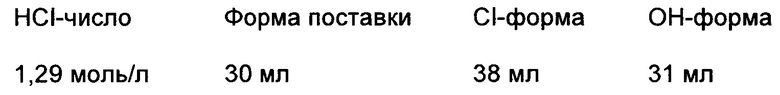

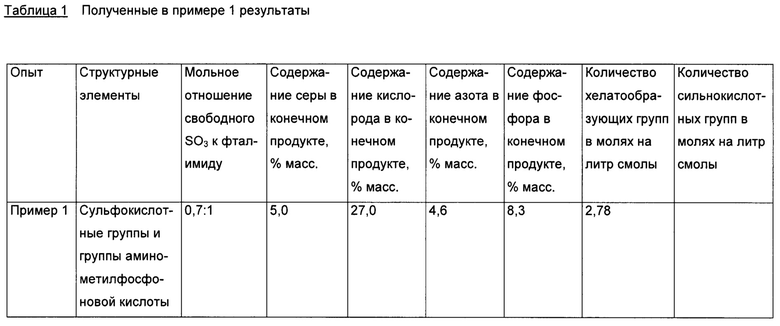

NaOH-число показывает присутствие хелатообразующих групп аминометилфосфоновой кислоты. Литр конечного продукта содержит 2,78 молей групп аминометилфосфоновой кислоты.

О присутствии сильнокислотных сульфокислотных групп можно судить по NaCl-числу и содержанию серы, составляющему 5,0% масс.

Литр конечного продукта содержит 0,79 моля сульфокислотных групп.

Результаты элементарного анализа конечного продукта:

4,6% масс. азота, 8,3% масс. фосфора, 5,0% масс. серы.

Изобретение относится к сульфированным, аминометилированным хелатным смолам, а также к способу получения таких хелатных смол, которые применяют для выделения и очистки металлов, в частности редкоземельных металлов, из водных растворов и органических жидкостей, а также для получения высокочистого кремния. Хелатные смолы содержат функциональные группы нижеуказанного структурного элемента (I), в котором  означает полимерный скелет, R1 и R2 независимо друг от друга означают -СН2СООХ, -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2, -(CS)NH2, -СН2-пиридил или водород, при этом оба R1 и R2 не могут одновременно означать водород, X, X1, X2 и Y независимо друг от друга означают водород, натрий или калий. Способ получения вышеуказанных хелатных смол заключается в том, что вначале мономерные капельки из по меньшей мере одного моновинилароматического соединения и по меньшей мере одного поливинилароматического соединения, а также по меньшей мере одного инициатора или комбинации инициаторов, превращают в бисерный полимеризат. Затем бисерный полимеризат фталимидометилируют фталимидом и сульфируют в присутствии олеума. При этом количество свободного SO3 составляет по меньшей мере 0,69 моля в пересчете на 1 моль фталимида. Далее фталимидометилированный, сульфированный бисерный полимеризат превращают в аминометилированный, сульфированный бисерный полимеризат. После этого осуществляют превращение аминометилированного, сульфированного бисерного полимеризата в хелатные смолы, содержащие функциональные группы структурного элемента (I). Изобретение позволяет получить стабильные хелатные смолы, обладающие сильной адсорбцией к металлам. 2 н. и 4 з.п. ф-лы, 1 табл., 1 пр.

означает полимерный скелет, R1 и R2 независимо друг от друга означают -СН2СООХ, -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2, -(CS)NH2, -СН2-пиридил или водород, при этом оба R1 и R2 не могут одновременно означать водород, X, X1, X2 и Y независимо друг от друга означают водород, натрий или калий. Способ получения вышеуказанных хелатных смол заключается в том, что вначале мономерные капельки из по меньшей мере одного моновинилароматического соединения и по меньшей мере одного поливинилароматического соединения, а также по меньшей мере одного инициатора или комбинации инициаторов, превращают в бисерный полимеризат. Затем бисерный полимеризат фталимидометилируют фталимидом и сульфируют в присутствии олеума. При этом количество свободного SO3 составляет по меньшей мере 0,69 моля в пересчете на 1 моль фталимида. Далее фталимидометилированный, сульфированный бисерный полимеризат превращают в аминометилированный, сульфированный бисерный полимеризат. После этого осуществляют превращение аминометилированного, сульфированного бисерного полимеризата в хелатные смолы, содержащие функциональные группы структурного элемента (I). Изобретение позволяет получить стабильные хелатные смолы, обладающие сильной адсорбцией к металлам. 2 н. и 4 з.п. ф-лы, 1 табл., 1 пр.

1. Хелатные смолы, содержащие функциональные группы структурного элемента (I):

,

,

в котором  означает полимерный скелет и R1 и R2 независимо друг от друга означают -СН2СООХ, -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2, -(CS)NH2, -СН2-пиридил или водород, причем оба R1 и R2 не могут одновременно означать водород, и X, X1, X2 и Y независимо друг от друга означают водород, натрий или калий.

означает полимерный скелет и R1 и R2 независимо друг от друга означают -СН2СООХ, -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2, -(CS)NH2, -СН2-пиридил или водород, причем оба R1 и R2 не могут одновременно означать водород, и X, X1, X2 и Y независимо друг от друга означают водород, натрий или калий.

2. Хелатные смолы, содержащие функциональные группы структурного элемента (I) по п. 1, причем R1 и R2 независимо друг от друга означают -СН2РО(ОХ1)2, -СН2РО(ОН)ОХ2 или водород и X1 и X2 независимо друг от друга означают водород, натрий или калий.

3. Способ получения хелатных смол, содержащих функциональные группы структурного элемента (I) по п. 1, отличающийся тем, что:

a) мономерные капельки из по меньшей мере одного моновинилароматического соединения и по меньшей мере одного поливинилароматического соединения, а также по меньшей мере одного инициатора или комбинации инициаторов превращают в бисерный полимеризат,

b) бисерный полимеризат фталимидометилируют фталимидом и сульфируют в присутствии олеума, причем количество свободного SO3 составляет по меньшей мере 0,69 моля в пересчете на 1 моль фталимида,

c) фталимидометилированный, сульфированный бисерный полимеризат превращают в аминометилированный, сульфированный бисерный полимеризат и

d) осуществляют превращение аминометилированного, сульфированного бисерного полимеризата в хелатные смолы, содержащие функциональные группы структурного элемента (I).

4. Способ получения хелатных смол, содержащих функциональные группы структурного элемента (I) по п. 3, отличающийся тем, что на стадии а) получают монодисперсный бисерный полимеризат и, таким образом, монодисперсные хелатные смолы.

5. Способ получения хелатных смол с функциональными группами структурного элемента (I) по п. 3, отличающийся тем, что количество свободного SO3 на стадии b) находится между 0,69 и 1,5 молями на 1 моль фталимида.

6. Способ получения хелатных смол с функциональными группами структурного элемента (I) по одному из пп. 3-5, отличающийся тем, что количество свободного SO3 на стадии b) находится между 0,69 и 1,2 молями на 1 моль фталимида.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| МОНОДИСПЕРСНЫЕ МАКРОПОРИСТЫЕ, СОДЕРЖАЩИЕ ПИКОЛИНАМИННЫЕ ГРУППЫ ХЕЛАТНЫЕ СМОЛЫ ДЛЯ СОРБЦИИ МЕТАЛЛОВ ИЗ ПУЛЬП, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2007 |

|

RU2434062C2 |

| Способ извлечения галлия из алюминатных растворов | 1982 |

|

SU1170959A3 |

Авторы

Даты

2019-01-10—Публикация

2015-08-17—Подача