Изобретение относится к области композиционных материалов, в частности к металломатричным композитам, и может быть использовано в порошковой металлургии, машиностроении и приборостроении.

Известен способ получения порошкового материала на основе меди с карбидом кремния [RU 2017852 C1, МПК C22C 32/00 (1990.01), опубл. 15.08.1994], включающий выплавление в защитной атмосфере сплава меди с никелем или титаном. После охлаждения сплав измельчают до размера частиц карбида кремния зернистости 20-80 мкм. Полученный металлический порошок смешивают с карбидом кремния, взятым в количестве 10,0-18,5 мас. % в этиловом спирте. Полученную при сушке порошковую смесь прессуют и спекают в вакуумной печи при 1173 К в течение 15 минут.

Такой способ позволяет получать крупнозернистые порошковые композитные материалы и характеризуется неравномерностью распределения металлических добавок и карбида кремния в получаемом продукте, что приводит к снижению износостойкости объемных изделий на его основе.

Известен способ получения смеси порошков меди с карбидом кремния [N. Somani, N. Sharma, A. Sharma, Y.K. Gautam, P. Khatri, J.A.A. Solomon. Fabrication of Cu-SiC Composites using Powder Metallurgy Technique // Materials Today: Proceedings. - 2018. - V. 5. - I. 14, P. 2. - P. 28136-28141]. В качестве исходных материалов используют порошки меди и карбида кремния с размером частиц 45 мкм (чистота 99,9%, Alfa-Assar). Для получения однородной смеси предварительно взвешенный порошок SiC смешивают в различных пропорциях от 10 до 20 мас.% в V-образном блендере при скорости 60 об/мин в течение 30 мин.

В результате получают крупнозернистый продукт, объемные изделия на основе которого уступают по своим механическим и теплофизическим характеристикам образцам, произведенным из высокодисперсных материалов.

Известен способ получения смеси порошков меди с карбидом кремния

[Camara N.T., Raimundo R.A., Lourenco C.S., et al. Impact of the SiC addition on the morphological, structural and mechanical properties of Cu-SiC composite powders prepared by high energy milling // Advanced Powder Technology. - 2021. - V. 32. - I. 8, P. 2. - P. 2950-2961] путем высокоэнергетического измельчения. В качестве прекурсоров используют порошок Cu (99,5%, REATEC) со средним размером частиц 52 мкм и порошок SiC со средним размером частиц 51,95 мкм. Из указанных порошков готовят смесь с массовым содержанием карбида кремния 0, 2, 10 и 15 мас.%. Полученную смесь измельчают в течение 30 ч в планетарной мельнице в контейнере с внутренним объемом 45 мл и четырьмя шариками из карбида вольфрама, каждый шарик из которых имеет массу 25 г и диаметр 15 мм, при скорости вращения 400 об/мин и соотношении шариков и порошка 5:1, используя этиловый спирт в качестве среды.

В результате получают порошковый композит с медью в виде пластинчатых частиц и внедренными в матрицу фрагментированными частицами SiC. Данный способ является длительным и энергозатратным, а также потенциально может привести к загрязнению продукта частицами материала шаров из карбида вольфрама.

Известен способ получения композитных частиц Cu/SiC в индуктивно-связанной термической плазме [Buchner P., Lützenkirchen-Hecht D., Strehblow H.-H., Uhlenbusch J. Production and characterization of nanosized Cu/O/SiC composite particles in a thermal r.f. plasma reactor // Journal of Materials Science. - 1999. - V. 34. - P. 925-931], принятый за прототип. Порошки меди (Aldrich, чистота 99 %, максимальный размер частиц 10 мкм) и карбида кремния (Norton F600, максимальный размер частиц 10 мкм) механически смешивают при содержании 3,2, 6,5, 13,5, или 38,5 мас.% SiC. Полученную смесь подают в индуктивно-связанную плазму плазменного реактора, состоящего из высокочастотного генератора частотой 3,5 МГц и максимальной мощностью 35 кВт, кварцевой плазменной горелки, камеры и системы фильтров, в осевом направлении через водоохлаждаемый инжекционный зонд из нержавеющей стали в аргоновую атмосфера 40-80 мПа с помощью устройства подачи порошка с аргоном в качестве газа-носителя. Затем в камере осуществляют полное испарение порошков меди размером до 15 мкм. В область хвостового факела плазмы добавляют газообразный азот чистотой 99,999 %, что приводит к быстрому охлаждению испаряемого материала и образованию наноразмерных частиц. Полученные в результате плазменного воздействия порошки пропускают через электростатический и металлический сетчатый фильтр и собирают.

Этот способ позволяет получать порошковый металломатричный композит из меди и карбида кремния в виде наноразмерных частиц со средним размером частиц от 10 до 25 нм, однако из-за контакта частиц с воздухом происходит частичное окисление меди и карбида кремния и образование вторичных соединений CuO, Cu2O, SiO2, присутствие которых в композите приводит к существенному ухудшению физико-механических, электрических и теплофизических свойств объемных изделий.

Техническим результатом предложенного изобретения является разработка способа получения порошкового металломатричного композита из меди и карбида кремния.

Предложенный способ получения порошковых металломатричных композитов из меди и карбида кремния, также как в прототипе, включает использование порошка карбида кремния в качестве прекурсора, подачу прекурсора в плазму, генерируемую источником плазмы, наработку меди в камере, содержащей аргон, охлаждение полученного в результате плазменной обработки материала и сбор полученного продукта.

Согласно изобретению генерируют дуговой разряд и электроразрядную плазму в камеру, предварительно вакумированную и наполненную аргоном при нормальном атмосферном давлении и комнатной температуре, при зарядном напряжении 3 кВ конденсаторной батареи емкостью 7,2 мФ, с помощью коаксиального магнитоплазменного ускорителя с медным цилиндрическим электропроводящим стволом и с составным центральным электродом из медного наконечника и хвостовика из латуни, причем между медным цилиндрическим электропроводящим стволом ускорителя и медным наконечником центрального электрода предварительно помещают электрически плавкую перемычку из спрессованного порошка карбида кремния с размером частиц не более 8 мкм массой от 0,125 до 0,500 г поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора, отделяющего электропроводящий ствол от центрального электрода, готовый продукт собирают с внутренних стенок камеры.

При разрядке конденсаторной батареи между медным наконечником центрального электрода и медным цилиндрическим электропроводящим стволом ускорителя происходит инициирование дугового разряда, вследствие чего электрически плавкая перемычка из спрессованного порошка карбида кремния переходит в плазменное состояние, ускоряется до сверхзвуковых скоростей и участвует в плазмохимической реакции с медью, нарабатываемой электроэрозионным путем с внутренней поверхности медного цилиндрического электропроводящего ствола ускорителя, что обеспечивает образование устойчивого композита Cu-SiC с содержанием карбида кремния от 5 до 10 мас.% в виде продукта с широким распределением частиц по размерам, включающего нанодисперсную фракцию. Преимуществом такого способа является получение продукта без примесей, в том числе без кислорода и оксидных соединений.

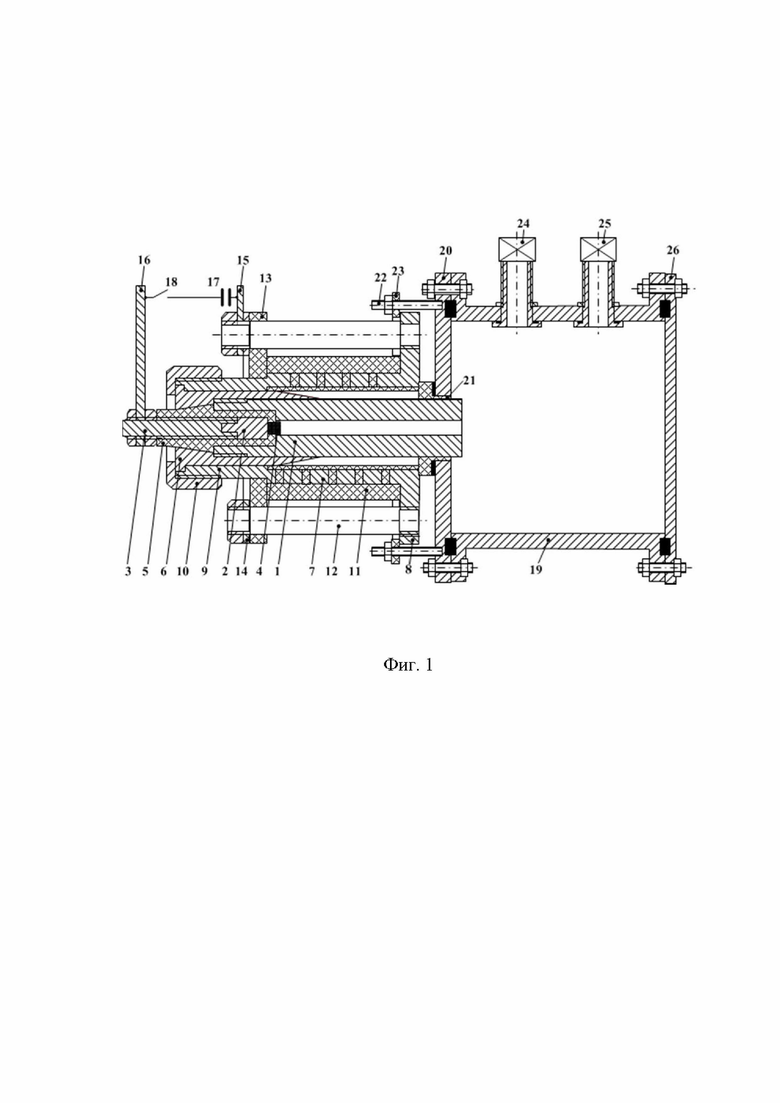

На фиг. 1 показана установка для получения порошковых металломатричных композитов из меди и карбида кремния.

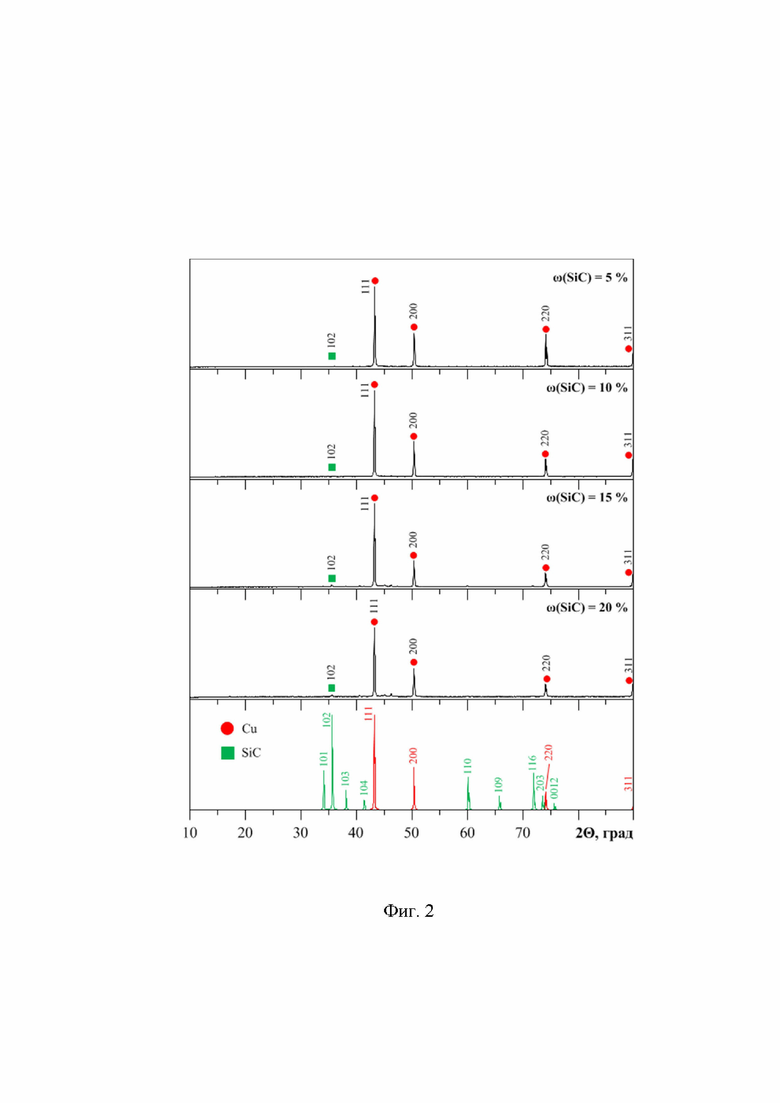

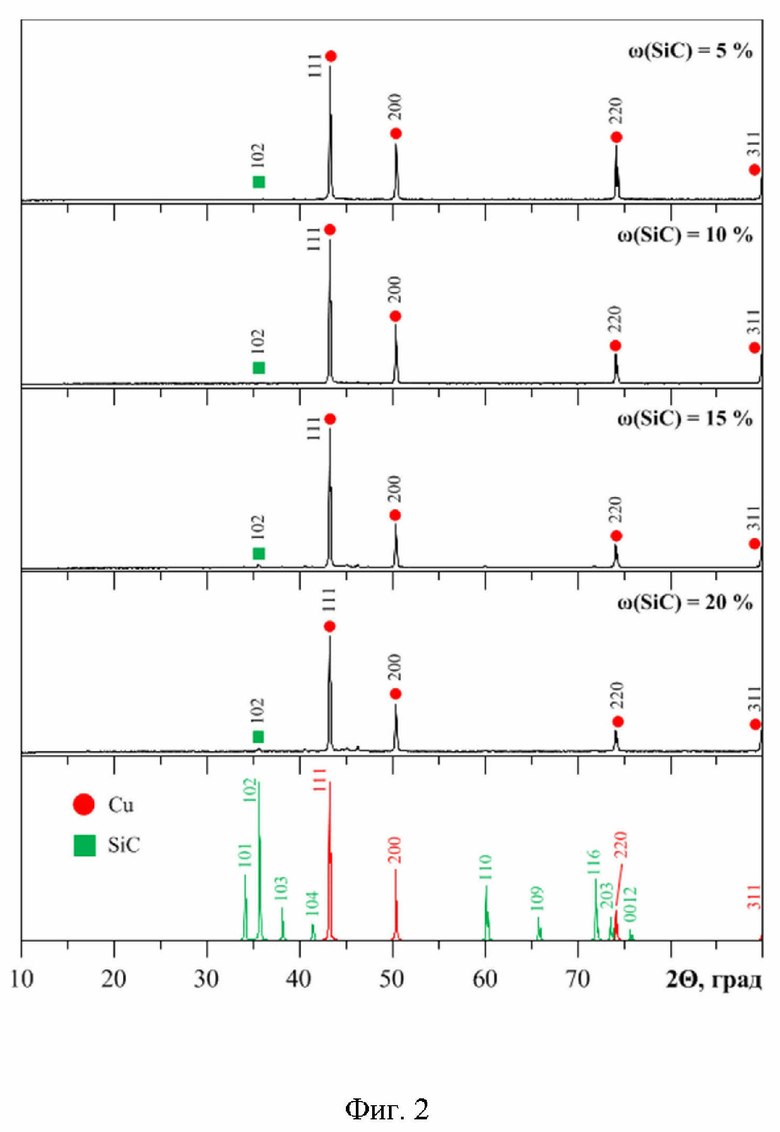

На фиг. 2 представлена рентгеновская дифрактограмма полученного порошкового металломатричного композита из меди и карбида кремния.

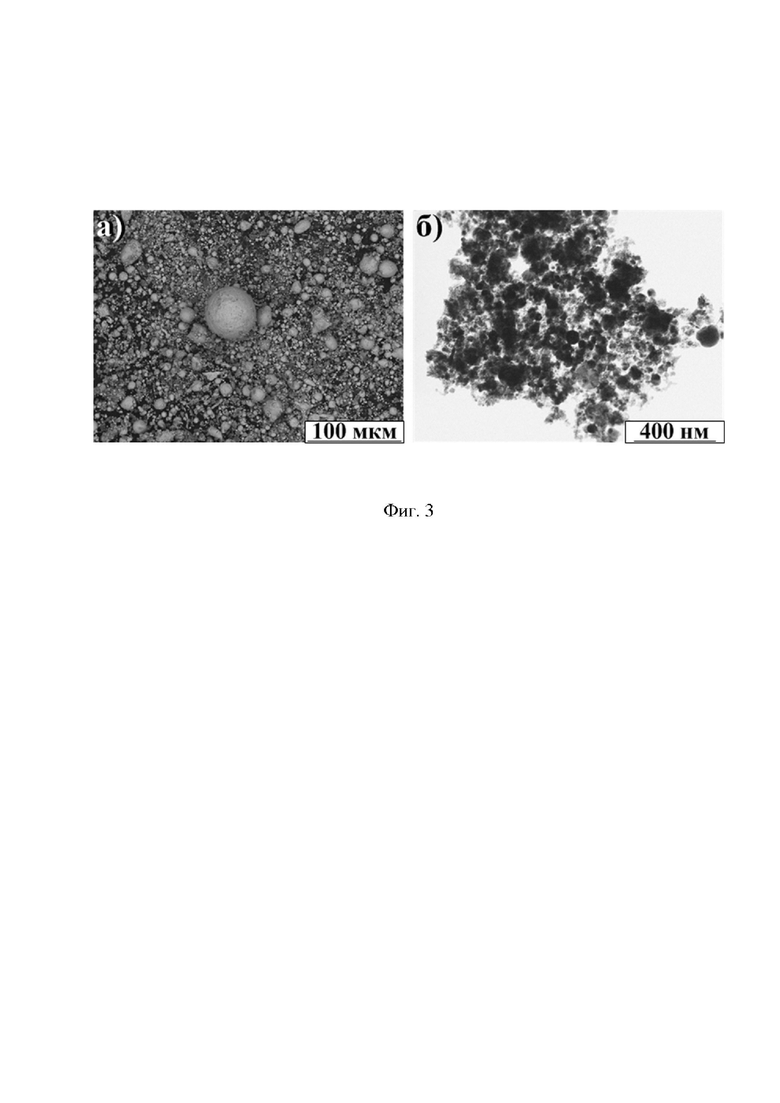

На фиг. 3 приведен просвечивающий микроснимок полученного порошкового металломатричного композита из меди и карбида кремния.

Для получения порошкового металломатричного композита из меди и карбида кремния была использована установка (фиг. 1), в котором цилиндрический электропроводящий ствол 1 выполнен из меди (марка М1р), а центральный электрод состоит из наконечника 2 и хвостовика 3. Наконечник 2 выполнен из меди марки М1р. Хвостовик 3 центрального электрода выполнен из латуни. Ствол и центральный электрод соединены электрически плавкой перемычкой 4, которая выполнена из спрессованного порошка карбида кремния F1200 с размером частиц не более 8 мкм массой от 0,125 до 0,500 г, помещенной поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора 5, отделяющего электропроводящий ствол от центрального электрода. Корпус 6 выполнен из магнитного материала, сопряжен с медным цилиндрическим электропроводящим стволом 1 и перекрывает зону размещения плавкой перемычки 4. Длина части, перекрывающей зону размещения плавкой перемычки 4, составляет 40÷50 мм, а ее внешняя поверхность выполнена конусообразной. Соленоид 7 выполнен за одно целое с фланцем 8 и цилиндрической частью 9, в которой размещен корпус 6 и укреплен резьбовой заглушкой 10. Соленоид 7 укреплен прочным стеклопластиковым корпусом 11 и стянут мощными токопроводящими шпильками 12 между фланцем 8 и стеклопластиковым упорным кольцом 13. Токопроводящие шпильки 12 электрически соединены токопроводящим кольцом 14, а к токопроводящим шпилькам 12 присоединен первый шинопровод 15 внешней схемы электропитания. Второй шинопровод 16 схемы электропитания присоединен к хвостовику 3. К первому шинопроводу 15 последовательно подключены конденсаторная батарея 17 и ключ 18, соединенный со вторым шинопроводом 16.

Свободный конец ствола ускорителя вставлен в камеру 19 через осевое отверстие в первой металлической боковой крышке 20 и герметично зафиксирован с помощью уплотнительных колец 21, расположенных между фланцем 8 и боковой крышкой 20, и шпилек 22, соединяющих кольцо 23, упирающееся во фланец 8, и первую боковую крышку 20. Камера 19 через первый вентиль 24 соединена с форвакуумным насосом. Камера 19 через второй вентиль 25 соединена с баллоном, наполненным аргоном и снабженным манометром. Объем камеры 20 ограничен двумя боковыми крышками 20 и 26, которые прикреплены к ней болтовыми соединениями.

Способ состоит в следующем. Между медным цилиндрическим электропроводящим стволом ускорителя 1 и медным наконечником центрального электрода 2 предварительно помещают электрически плавкую перемычку 4, выполненную из спрессованного порошка карбида кремния F1200 с размером частиц не более 8 мкм массой от 0,125 до 0,500 г. Электрически плавкую перемычку закладывают поверх токопроводящего углеродного слоя, предварительно нанесенного на поверхность изолятора 5 путем распыления углеродного спрея марки Сramolin Graphite 200. Ускоритель плотно состыковывают с внешней стороной первой крышкой 20 с помощью кольца 23 и уплотнительных колец 21. Первую крышку 20 с зафиксированным на ней ускорителем плотно состыковывают с помощью болтовых соединений с камерой 19. Противоположную сторону камеры 19 закрывают второй крышкой 26. После этого камеру 19 вакуумируют через первый вентиль 24, после чего через второй вентиль 25 заполняют аргоном при нормальном атмосферном давлении и при комнатной температуре.

Конденсаторную батарею 17 емкостью 7,2 мФ емкостного накопителя энергии заряжают до величины зарядного напряжения 3 кВ. Ключ 18 замыкают, после чего в контуре электропитания ускорителя начинает протекать ток от конденсаторной батареи 17 по шинопроводу 16, токопроводящему кольцу 14, шпилькам 12, фланцу 8, виткам соленоида 7, корпусу 6, цилиндрическому электропроводящему медному стволу 1, плавкой перемычке 4, медному наконечнику 2, хвостовику 3, второму шинопроводу 16. При этом плавкая перемычка 4 разогревается, плавится, и ее материал переходит в плазменное состояние с образованием дугового разряда. Конфигурация плазменной структуры типа Z-пинч с круговой плазменной перемычкой задается формой плавкой перемычки 4 и наличием цилиндрического канала в изоляторе 5. Далее плазма разряда сжимается магнитным полем собственного тока и аксиальным полем соленоида 7 и существует в ускорительном канале в виде удлиняющегося Z-пинча с круговой плазменной перемычкой на конце, через которую ток переходит на цилиндрическую поверхность ускорительного канала электропроводящего медного ствола 1, в процессе ускорения плазменной перемычки под действием силы Лоренца. Ускорение плазменной струи сопровождается электроэрозионной наработкой медного прекурсора за счет высокой температуры 104 К. Эродированный материал поступает в плазменную струю, где начинается совмещение в единый композит эродированной меди и карбида кремния, входящего в состав расплавленной электрически плавкой перемычки 4. Плазменная струя истекает из цилиндрического электропроводящего ствола 1 в камеру 19, заполненную аргоном, и распыляется со свободной границы головной ударной волны. После осаждения синтезированного материала на внутренней поверхности камеры 19, открывают крышку 26 и производят сбор полученного композита.

Полученный порошковый металломатричный композит исследовали с помощью методов рентгеновской дифрактометрии и просвечивающей электронной микроскопии. Рентгеновские дифрактограммы (фиг. 2) подтверждают формирование композита из меди и карбида кремния и отсутствие в нем примесей оксидов и иных соединений при изменении массового содержания ω(SiC) от 5 до 20 мас.%. Микроснимки (фиг. 3) показывают, что композит представляет собой порошок с бимодальным распределением по размерам, включающий крупную фракцию из медных округлых частиц размерами до 50 мкм (а) и высокодисперсную составляющую с размерами наночастиц до 100 нм, включающую преимущественно SiC (б).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА ИЗ АЛЮМИНИЯ И КАРБИДА ВОЛЬФРАМА | 2024 |

|

RU2835832C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 2023 |

|

RU2822915C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707688C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ И ПЛАТИНУ | 2023 |

|

RU2818019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭНТРОПИЙНОГО КАРБИДА TiNbZrHfTaC | 2022 |

|

RU2806562C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707673C1 |

| СПОСОБ СИНТЕЗА НАНОКРИСТАЛЛИЧЕСКОГО КАРБИДА КРЕМНИЯ | 2014 |

|

RU2559510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФЕРРИТА КОБАЛЬТА CoFeO | 2024 |

|

RU2834435C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА МОЛИБДЕНА | 2020 |

|

RU2748929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО НАНОКРИСТАЛЛИЧЕСКИЙ КУБИЧЕСКИЙ КАРБИД ВОЛЬФРАМА | 2020 |

|

RU2747329C1 |

Изобретение относится к области композиционных материалов, в частности к металломатричным композитам, и может быть использовано в порошковой металлургии, машиностроении и приборостроении. Способ получения порошкового металломатричного композита из меди и карбида кремния заключается в том, что генерируют дуговой разряд и электроразрядную плазму в камеру, предварительно вакумированную и наполненную аргоном при нормальном атмосферном давлении и комнатной температуре, при зарядном напряжении 3 кВ конденсаторной батареи емкостью 7,2 мФ, с помощью коаксиального магнитоплазменного ускорителя с медным цилиндрическим электропроводящим стволом и с составным центральным электродом из медного наконечника и хвостовика из латуни. Между медным цилиндрическим электропроводящим стволом ускорителя и медным наконечником центрального электрода предварительно помещают электрически плавкую перемычку из спрессованного порошка карбида кремния с размером частиц не более 8 мкм массой от 0,125 до 0,500 г поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора, отделяющего электропроводящий ствол от центрального электрода. После охлаждения готовый продукт собирают с внутренних стенок камеры. Технический результат заключается в получении порошкового композита без примесей, содержащего крупную фракцию из медных частиц размерами до 50 мкм и высокодисперсную составляющую с размерами наночастиц до 100 нм, включающую преимущественно SiC. 3 ил.

Способ получения порошкового металломатричного композита из меди и карбида кремния, включающий использование порошка карбида кремния в качестве прекурсора, подачу прекурсора в плазму, генерируемую источником плазмы, наработку меди в камере, содержащей аргон, охлаждение полученного в результате плазменной обработки материала и сбор полученного продукта, отличающийся тем, что генерируют дуговой разряд и электроразрядную плазму в камеру, предварительно вакумированную и наполненную аргоном при нормальном атмосферном давлении и комнатной температуре, при зарядном напряжении 3 кВ конденсаторной батареи емкостью 7,2 мФ, с помощью коаксиального магнитоплазменного ускорителя с медным цилиндрическим электропроводящим стволом и с составным центральным электродом из медного наконечника и хвостовика из латуни, между медным цилиндрическим электропроводящим стволом ускорителя и медным наконечником центрального электрода предварительно помещают электрически плавкую перемычку из спрессованного порошка карбида кремния с размером частиц не более 8 мкм массой от 0,125 до 0,500 г поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора, отделяющего электропроводящий ствол от центрального электрода, причем готовый продукт собирают с внутренних стенок камеры.

| Buchner P | |||

| и др | |||

| Production and characterization of nanosized Cu/O/SiC composite particles in a thermal r.f | |||

| plasma reactor | |||

| Journal of Materials Science, 1999, V | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Приспособление для канатных транспортеров, служащее для передачи порожних грузовых пластин или досок с одной ветви транспортерной системы на другую | 1924 |

|

SU925A1 |

| Camara N.T | |||

| и др | |||

| Impact of the SiC addition on the morphological, structural and mechanical properties of Cu-SiC composite powders prepared by high energy milling | |||

Авторы

Даты

2023-11-13—Публикация

2023-05-05—Подача