Изобретение относится к области материаловедения, а именно к технологиям получения материалов, и может быть использовано в электронике и телекоммуникационном оборудовании.

Известен способ получения субмикронных порошков феррита кобальта (II) [RU 2649443 C1, МПК C01G 51/00, опубл. 03.04.2018] путем анионного обмена между солями кобальта и железа и выделении осадка. Смешивают водные растворы сульфата кобальта (II) и сульфата железа (III) или нитрата железа (III) и добавляют сильноосновной гелевый анионит АВ-17-8 в гидроксидной форме. Затем выделяют осадок в течение 1 ч при температуре 60°С в условиях постоянного перемешивания, промывают его водой, сушат при температуре 80°С и обжигают в течение 1 ч при температуре 950°С.

Способ позволяет получить субмикронный порошок феррита кобальта с чистотой 95-98 мас. % и размером частиц 100-9100 нм.

Данный способ характеризуется многоступенчатостью, высокотемпературным нагревом и наличием примесей в готовом продукте.

Известен способ получения наночастиц феррита кобальта CoFe2O4 [Cao Z., Zuo C. Direct synthesis of magnetic CoFe2O4 nanoparticles as recyclable photo-fenton catalysts for removing organic dyes // ACS omega. - 2020. - V. 5. - No. 35. - P. 22614-22620] путем сжигания раствора нитрата железа и нитрата кобальта. В мерном стакане емкостью 500 мл смешивают 8 г нитрата железа (Fe(NO3)3⋅9H2O), 3 г нитрата кобальта (Co(NO3)2⋅6H2O) и глицин, предварительно растворенный в 100 мл дистиллированной воды, при молярном соотношении глицина и нитрата железа в диапазоне от 0,6 до 0,9. Затем с помощью электрической печи нагревают мерный стакан с содержимым до температуры 150°С для испарения воды и инициирования экзотермической реакции горения. После полного сжигания исходных компонентов производят сбор полученного порошка.

Указанный способ позволяет получить порошок феррита кобальта CoFe2O4 со средним размером частиц 25 нм, но требует использования пирогенных химически активных веществ.

Известен способ получения нанокристаллического феррита кобальта [Nawale A. B. et al. Magnetic properties of nanocrystalline CoFe2O4 synthesized by thermal plasma in large scale // Materials Chemistry and Physics. - 2012. - V. 137. - No. 2. - P. 586-595] путем конденсации порошка из газовой фазы. При давлении 100 кг/м3 прессуют таблетки из кобальта и железа с массовым соотношением Co:Fe = 1:2 и размещают в плазменной установке на водоохлаждаемом графитовом аноде. Затем вакуумируют объем реакционной зоны до давления 500 Торр и генерируют дуговой плазменный разряд мощностью от 3 до 8 кВт, устойчивое горение которого поддерживают путем пропускания аргона со скоростью 5 л/мин. Сгенерированную плазму направляют на расположенную на аноде таблетку из кобальта и железа и производят испарение кобальта и железа и их конденсацию из газовой фазы в потоке кислорода с расходом 20 л/мин.

Такой способ приводит к формированию частиц феррита кобальта CoFe2O4 с размерами от 10 до 150 нм, но требует использования высокопроизводительной системы охлаждения.

Известен способ получения порошка феррита кобальта CoFe2O4 [Ushakov A. V. et al. Plasmachemical synthesis and basic properties of CoFe2O4 magnetic nanoparticles // Technical Physics. - 2016. - V. 61. - P. 103-107] путем плазмохимического синтеза, принятый за прототип. Рабочую камеру импульсного дугового испарителя вакуумируют до давления 1 мПа, после чего её наполняют смесью кислорода и аргона в соотношении парциальных давлений 30:70 до давления 70 Па. Составной полый железный катод с кобальтовой вкладкой предварительно разогревают до 500 К, затем подают управляющий импульс напряжения амплитудой 25 кВ для инициирования сильноточного дугового разряда и испаряют материал катода. Далее производят наработку порошка феррита кобальта в камере путем плазмохимической реакции паров материала катода с кислородом и конденсации продукта реакции на подложке из нержавеющей стали, охлаждаемой до 300 К, в течение 10 минут.

Для осуществления этого способа необходимы системы нагрева катода, охлаждения анода и подложки, а также высокопроизводительная вакуумная система. В результате получают порошок феррита кобальта CoFe2O4 со средним размером сферических частиц 9 нм, что приводит к уменьшению его намагниченности насыщения.

Техническим результатом предложенного изобретения является создание способа получения порошка феррита кобальта CoFe2O4 с высокой намагниченностью насыщения.

Предложенный способ получения порошка феррита кобальта CoFe2O4, также как в прототипе, включает генерирование дугового разряда и электроразрядной железо- и кобальтосодержащей плазмы в камеру, предварительно вакуумированную и наполненную газовой смесью кислорода с аргоном, сбор продукта из камеры.

Согласно изобретению, генерируют дуговой разряд и электроразрядную плазму в камеру, предварительно вакумированную и наполненную газовой смесью кислорода с аргоном в соотношении парциальных давлений 10:90 при нормальном атмосферном давлении и комнатной температуре, при зарядном напряжении 2,5 кВ конденсаторной батареи емкостью 14,4 мФ, с помощью коаксиального магнитоплазменного ускорителя с цилиндрическим электропроводящим стволом из стали и с составным центральным электродом, состоящим из наконечника из стали и хвостовика из латуни, причем между цилиндрическим электропроводящим стволом ускорителя из стали и наконечником центрального электрода из стали предварительно помещают электрически плавкую перемычку из спрессованного порошка кобальта поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора, отделяющего электропроводящий ствол от центрального электрода, после охлаждения готовый порошок собирают с внутренних стенок камеры.

При разрядке конденсаторов между стальным наконечником центрального электрода и стальным цилиндрическим электропроводящим стволом ускорителя происходит инициирование дугового разряда, вследствие чего электрически плавкая перемычка из кобальта переходит в плазменное состояние. В процессе горения дугового разряда железосодержащий прекурсор нарабатывается электроэрозионным путем с внутренней поверхности стального цилиндрического электропроводящего ствола. Высокоскоростной плазменный поток, содержащий ионизированные железо и кобальт, выносится в рабочую камеру, наполненную газовой смесью кислорода и аргона. При распылении ионизированные железо и кобальт участвуют в плазмохимической окислительной реакции, что обеспечивает образование феррита кобальта. Преимуществом такого способа является получение высокочистого порошка феррита кобальта в едином процессе генерации, ускорения и распыления импульсного сильноточного дугового разряда длительностью менее 500 мкс.

Предложенный способ позволил получить порошок феррита кобальта CoFe2O4 с размером частиц от 1 до 200 мкм и высокой удельной намагниченностью насыщения ~101 А⋅м2/кг.

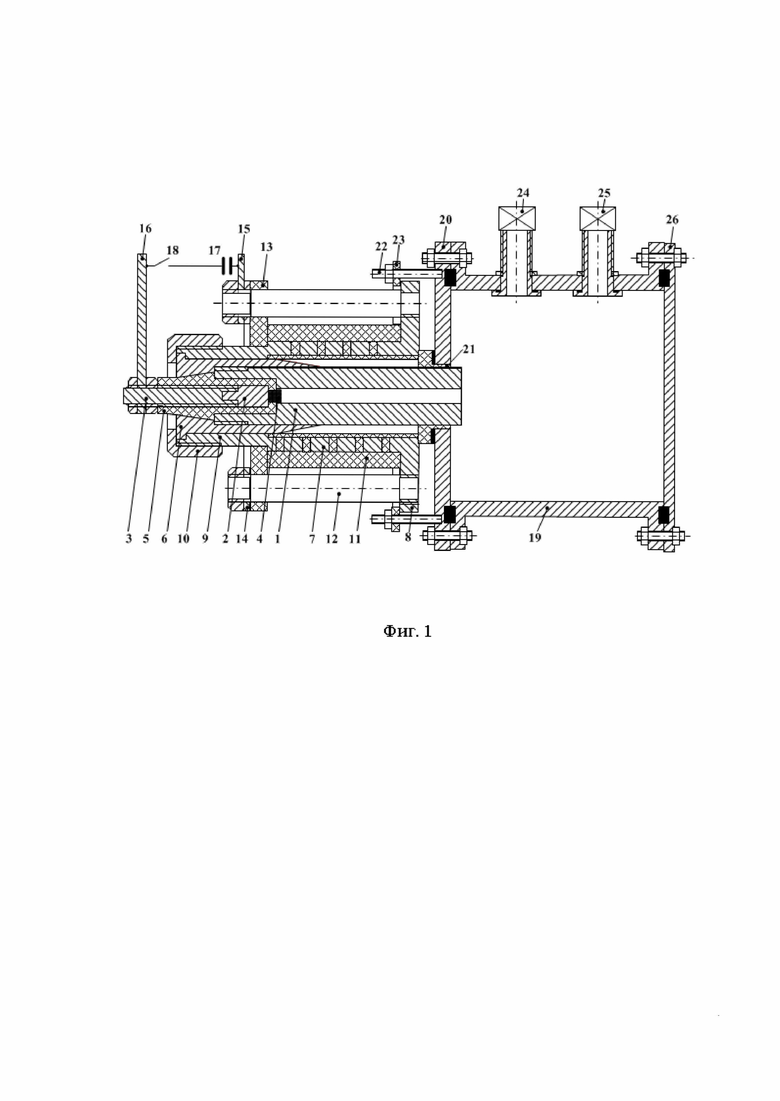

На фиг. 1 показана установка для получения порошка феррита кобальта CoFe2O4.

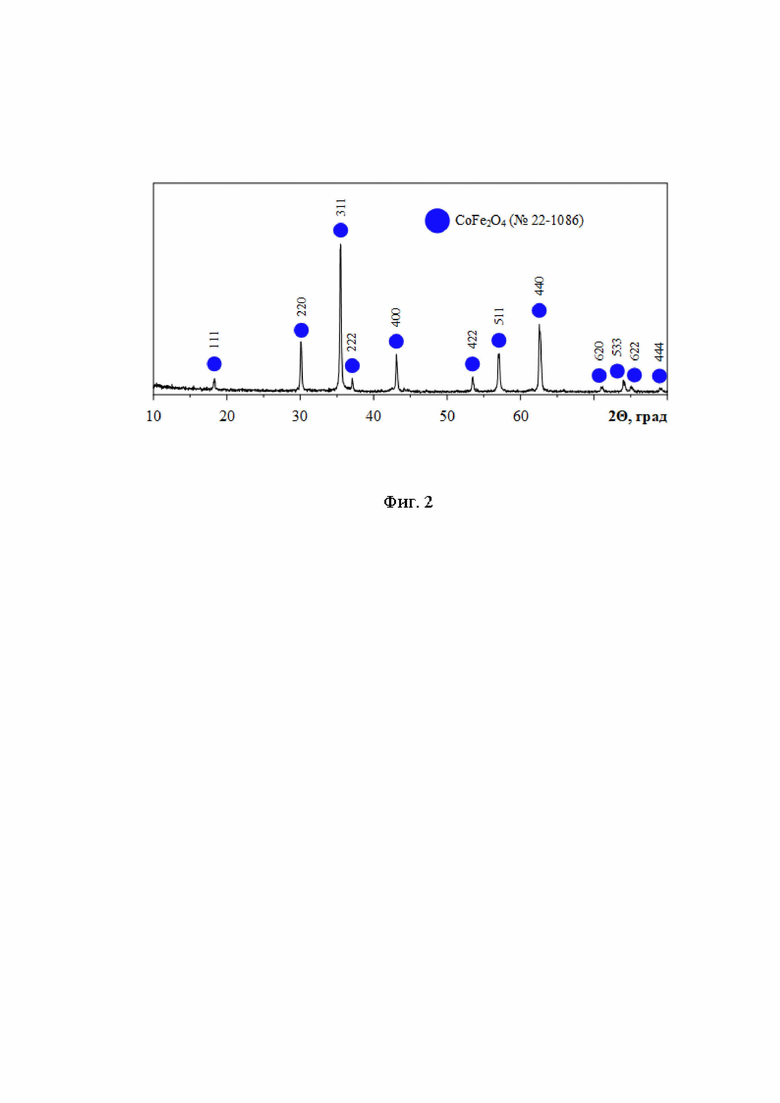

На фиг. 2 представлена рентгеновская дифрактограмма полученного порошка феррита кобальта CoFe2O4.

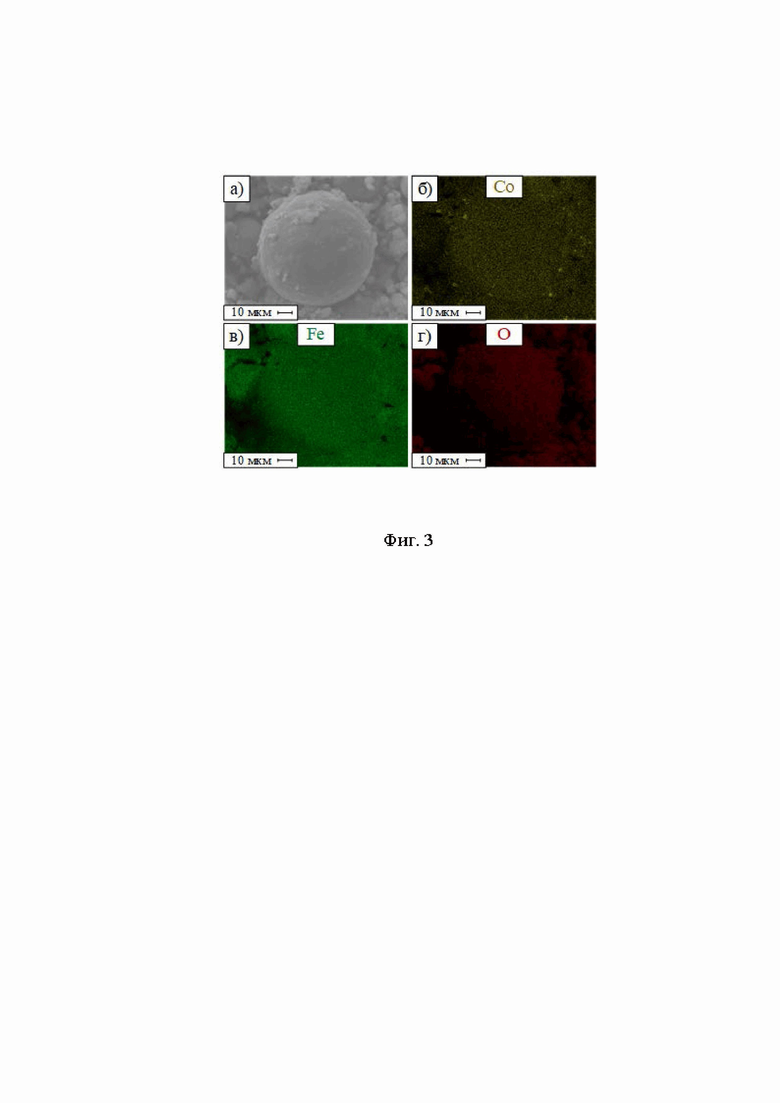

На фиг. 3 представлены снимки сканирующей электронной микроскопии полученного порошка феррита кобальта CoFe2O4 и соответствующим картированием по химическим элементам, где а) - исходный микроснимок скопления частиц, б) - распределение кобальта (Co,) в) - распределение железа (Fe), г) - распределение кислорода (O).

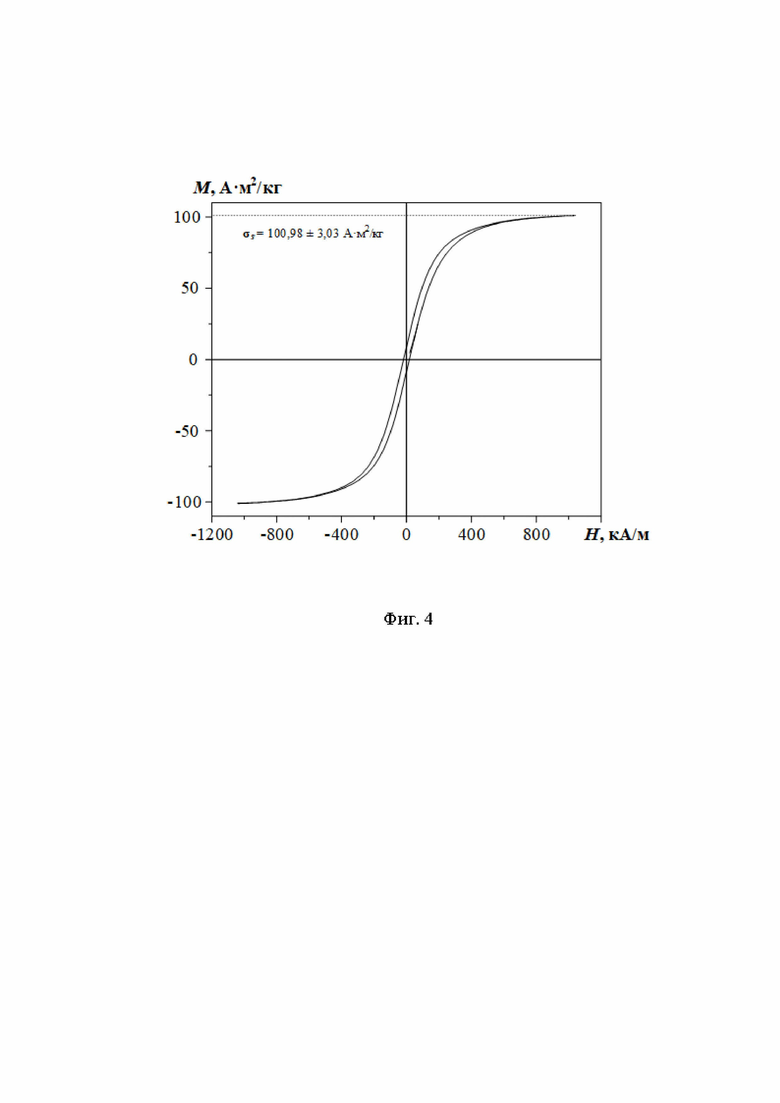

На фиг. 4 представлена петля гистерезиса полученного порошка феррита кобальта CoFe2O4.

Для получения порошка феррита кобальта CoFe2O4 была использована установка (фиг. 1), в которой цилиндрический электропроводящий ствол 1 коаксиального магнитоплазменного ускорителя выполнен из стали (марка Ст.10), а центральный электрод состоит из наконечника 2 и хвостовика 3. Наконечник 2 выполнен из стали (марка Ст.10). Хвостовик 3 центрального электрода выполнен из латуни. Ствол и центральный электрод соединены электрически плавкой перемычкой 4, выполненной из спрессованного порошка кобальта (марка ПК-1, чистота >99,3%, ООО «Химкрафт», средний размер частиц 71 мкм, ГОСТ 9721-79) и помещенной поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора 5, отделяющего электропроводящий ствол от центрального электрода. Корпус 6 выполнен из магнитного материала, сопряжен с цилиндрическим электропроводящим стволом из стали 1 и перекрывает зону размещения плавкой перемычки 4. Длина части, перекрывающей зону размещения плавкой перемычки 4, составляет 40÷50 мм, а ее внешняя поверхность выполнена конусообразной. Соленоид 7 выполнен за одно целое с фланцем 8 и цилиндрической частью 9, в которой размещен корпус 6 и укреплен резьбовой заглушкой 10. Соленоид 7 укреплен прочным стеклопластиковым корпусом 11 и стянут мощными токопроводящими шпильками 12 между фланцем 8 и стеклопластиковым упорным кольцом 13. Токопроводящие шпильки 12 электрически соединены токопроводящим кольцом 14, а к токопроводящим шпилькам 12 присоединен первый шинопровод 15 внешней схемы электропитания. Второй шинопровод 16 схемы электропитания присоединен к хвостовику 3. К первому шинопроводу 15 последовательно подключены конденсаторная батарея 17 и ключ 18, соединенный со вторым шинопроводом 16.

Свободный конец ствола ускорителя вставлен в камеру 19 через осевое отверстие в первой металлической боковой крышке 20 и герметично зафиксирован с помощью уплотнительных колец 21, расположенных между фланцем 8 и боковой крышкой 20, и шпилек 22, соединяющих кольцо 23, упирающееся во фланец 8, и первую боковую крышку 20. Камера 19 через первый вентиль 24 соединена с форвакуумным насосом. Камера 19 через второй вентиль 25 соединена со смесителем газов, связанным с баллоном, наполненным аргоном, и баллоном, наполненным кислородом. Объем камеры 19 ограничен двумя боковыми крышками 20 и 26, которые прикреплены к ней болтовыми соединениями.

Способ состоит в следующем. Между цилиндрическим электропроводящим стволом ускорителя из стали 1 и наконечником центрального электрода из стали 2 предварительно помещают электрически плавкую перемычку 4, выполненную из спрессованного кобальта (марка ПК-1, чистота >99,3%, ООО «Химкрафт», средний размер частиц 71 мкм, ГОСТ 9721-79). Электрически плавкую перемычку закладывают поверх токопроводящего углеродного слоя, предварительно нанесенного на поверхность изолятора 5 путем распыления углеродного спрея марки Cramolin Graphite 200. Ускоритель плотно состыковывают с внешней стороной первой крышкой 20 с помощью кольца 23 и уплотнительных колец 21. Первую крышку 20 с зафиксированным на ней ускорителем плотно состыковывают с помощью болтовых соединений с камерой 19. Противоположную сторону камеры 19 закрывают второй крышкой 26. После этого камеру 19 вакуумируют через первый вентиль 24, после чего через второй вентиль 25 заполняют смесью кислорода и аргона в соотношении парциальных давлений 10:90 при нормальном атмосферном давлении и при комнатной температуре.

Конденсаторную батарею 17 емкостью 14,4 мФ емкостного накопителя энергии заряжают до величины зарядного напряжения 2,5 кВ. Ключ 18 замыкают, после чего в контуре электропитания ускорителя начинает протекать ток от конденсаторной батареи 17 по шинопроводу 16, токопроводящему кольцу 14, шпилькам 12, фланцу 8, виткам соленоида 7, корпусу 6, стальному цилиндрическому электропроводящему стволу 1, плавкой перемычке 4, стальному наконечнику 2, хвостовику 3, второму шинопроводу 16. При этом плавкая перемычка 4 разогревается, плавится, и ее материал переходит в плазменное состояние с образованием дугового разряда. Конфигурация плазменной структуры типа Z-пинч с круговой плазменной перемычкой задается формой плавкой перемычки 4 и наличием цилиндрического канала в изоляторе 5. Далее плазма разряда сжимается магнитным полем собственного тока и аксиальным полем соленоида 7 и существует в ускорительном канале в виде удлиняющегося Z-пинча с круговой плазменной перемычкой на конце, через которую ток переходит на цилиндрическую поверхность ускорительного канала электропроводящего стального ствола 1, в процессе ускорения плазменной перемычки под действием силы Лоренца. Ускорение плазменной струи сопровождается электроэрозионной наработкой железного прекурсора за счет высокой температуры 104 К. Эродированный материал поступает в плазменную струю, где начинается совмещение эродированного железа, а также кобальта, входящего в состав расплавленной электрически плавкой перемычки 4. Плазменная струя истекает из цилиндрического электропроводящего ствола 1 в камеру 19, заполненную смесью кислорода и аргона, и распыляется со свободной границы головной ударной волны, обеспечивая совместное окисление железа и кобальта с образованием единого феррита кобальта CoFe2O4 и кристаллизацией частиц материала. После осаждения синтезированного материала на внутренней поверхности камеры 19, открывают крышку 26 и производят сбор полученного порошка феррита кобальта CoFe2O4.

Полученный порошок феррита кобальта CoFe2O4 исследовали с помощью рентгеновской дифрактометрии, сканирующей электронной микроскопии и магнитометрического метода. Рентгеновская дифрактограмма (фиг. 2) подтверждает формирование однофазного порошка феррита кобальта CoFe2O4. Микроснимок (фиг. 3, а), совмещенный с результатами картирования по элементам Co (фиг. 3, б), Fe (фиг. 3, в) и O (фиг. 3, г) показывает, что порошок представляет собой совокупность микронных сфероподобных частиц размерами от 1 до 200 мкм, в которых равномерно распределены Co, Fe, O, что подтверждает образование единой кристаллической фазы. Петля гистерезиса (фиг. 4) как зависимость удельной намагниченности M (А⋅м2/кг) от напряженности внешнего магнитного поля H (А/м) демонстрирует повышенные магнитные характеристики полученного порошка феррита кобальта в сравнении с прототипом в части намагниченности насыщения σs = 100,98±3,03 А⋅м2/кг, что обусловлено формированием чистого однофазного продукта с микронным размером частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТА | 2022 |

|

RU2795776C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ ЭПСИЛОН-ФАЗЫ ОКСИДА ЖЕЛЕЗА | 2021 |

|

RU2752330C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ ЭПСИЛОН ФАЗЫ ОКСИДА ЖЕЛЕЗА | 2021 |

|

RU2753182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА ИЗ АЛЮМИНИЯ И КАРБИДА ВОЛЬФРАМА | 2024 |

|

RU2835832C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707688C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 2023 |

|

RU2822915C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА ИЗ МЕДИ И КАРБИДА КРЕМНИЯ | 2023 |

|

RU2807261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭНТРОПИЙНОГО КАРБИДА TiNbZrHfTaC | 2022 |

|

RU2806562C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ АНАТАЗ | 2020 |

|

RU2749736C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ АНАТАЗА | 2021 |

|

RU2759314C1 |

Изобретение относится к порошковой металлургии, в частности к получению порошка феррита кобальта, и может использоваться в электронике и телекоммуникационном оборудовании. В предварительно вакуумированной и наполненной газовой смесью кислорода с аргоном камере с помощью коаксиального магнитоплазменного ускорителя с цилиндрическим электропроводящим стволом из стали и с составным центральным электродом, состоящим из наконечника из стали и хвостовика из латуни, генерируют дуговой разряд и электроразрядную плазму при зарядном напряжении 2,5 кВ конденсаторной батареи емкостью 14,4 мФ. Между цилиндрическим электропроводящим стволом ускорителя и наконечником центрального электрода предварительно помещают электрически плавкую перемычку из спрессованного порошка кобальта. Инициирование дугового разряда осуществляют между наконечником центрального электрода и цилиндрическим электропроводящим стволом при разрядке конденсаторной батареи с обеспечением плазмохимической окислительной реакции ионизированных железа и кобальта в среде газовой смеси с образованием порошка феррита кобальта CoFe2O4. Обеспечивается получение порошка с высокой намагниченностью насыщения. 4 ил.

Способ получения порошка феррита кобальта CoFe2O4, включающий генерирование дугового разряда и электроразрядной железо- и кобальтосодержащей плазмы в камере, предварительно вакуумированной и наполненной газовой смесью кислорода с аргоном, и сбор готового порошка, отличающийся тем, что в предварительно вакуумированной и наполненной газовой смесью кислорода с аргоном в соотношении парциальных давлений 10:90 при нормальном атмосферном давлении и комнатной температуре камере с помощью коаксиального магнитоплазменного ускорителя с цилиндрическим электропроводящим стволом из стали и с составным центральным электродом, состоящим из наконечника из стали и хвостовика из латуни, генерируют дуговой разряд и электроразрядную плазму при зарядном напряжении 2,5 кВ конденсаторной батареи емкостью 14,4 мФ, при этом между цилиндрическим электропроводящим стволом ускорителя и наконечником центрального электрода предварительно помещают электрически плавкую перемычку из спрессованного порошка кобальта поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора, отделяющего электропроводящий ствол от центрального электрода, а инициирование дугового разряда осуществляют между наконечником центрального электрода и цилиндрическим электропроводящим стволом при разрядке конденсаторной батареи с обеспечением перехода упомянутой плавкой перемычки в плазменное состояние, последующего взаимодействия с железом, нарабатываемым электроэрозионным путем с внутренней поверхности стального цилиндрического электропроводящего ствола ускорителя, и совместной плазмохимической окислительной реакции ионизированных железа и кобальта в среде газовой смеси кислорода с аргоном с образованием порошка феррита кобальта на внутренних стенках камеры.

| USHAKOV A.V | |||

| et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Technical Physics, 2016, v | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА КОБАЛЬТА | 2023 |

|

RU2814102C1 |

| Способ получения нанопорошков феррита кобальта и микрореактор для его реализации | 2016 |

|

RU2625981C1 |

| Способ получения наночастиц феррита кобальта | 2022 |

|

RU2787203C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА КОБАЛЬТА | 2021 |

|

RU2761198C1 |

| JP 6041375 B, 01.06.1994 | |||

| KR 102171656 B1, 29.10.2020 | |||

| US 2022029080 A1, 27.01.2022. | |||

Авторы

Даты

2025-02-10—Публикация

2024-05-15—Подача