Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесностружечных плит.

Известны способы для изготовления древесностружечных плит, реализуемые в линиях для изготовления древесностружечных плит, включающие формирование стружечного ковра, горячее прессование плит, измерение величины и направления покоробленности готовых плит и орошение водой верхней или нижней поверхности стружечного ковра в процессе его формирования [Патент 2453428 РФ, МПК B27N 3/02, B27N 3/18, Линия для изготовления древесно-стружечных плит. - опубл. 20.06.2012. Бюл. №17], [Патент 2508193 РФ, МПК 27 N3/02. Линия для изготовления древесностружечных плит. - опубл. 27.02.2014. Бюл. №6].

В известных способах отсутствуют сведения о том, какую поверхность ковра следует орошать и о количестве воды, необходимой для орошения, чтобы устранить в готовой плите покоробленность определенной величины.

Известен способ изготовления древесностружечных плит, включающий формирование стружечного ковра, горячее прессование плит, измерение величины и направления покоробленности плит и создание определенной разности температур между прессующими поверхностями в процессе последующих циклов прессования [А.с. 1653961 СССР, МПК B27N 3/02, Способ изготовления древесностружечных плит. - опубл. 07.06.1991, Бюл. №21].

Для осуществления данного способа необходимы специальные прецизионные регуляторы теплоносителя пресса и особая конструкция каналов прессующих плит.

Наиболее близким является способ изготовления древесностружечных плит, включающий формирование стружечного ковра, горячее прессование плит, измерение величины и направления покоробленности плит не менее чем через 5 минут после выгрузки плит из пресса и создание определенной разности влажности между наружными слоями стружечного ковра в процессе его последующего формирования [А.с. 1653960 СССР, МПК B27N 3/02, Способ изготовления древесностружечных плит. - опубл. 07.06.1991, Бюл. №21].

Известный способ предполагает создание разной влажности наружных слоев ковра, что возможно реализовать на этапе осмоления стружки. Осмоление производится раньше, чем формирование ковра, поэтому известный способ является инерционным, что ухудшает качество древесностружечных плит. Кроме того, осуществление данного способа невозможно при изготовлении однослойных плит, а при изготовлении многослойных плит возрастает количество смесителей, т.к. разная влажность в наружных слоях ковра задается разными смесителями.

Изобретение решает задачу улучшения качества древесностружечных плит.

Техническим результатом является улучшение качества древесностружечных плит, за счет снижения или полного устранения их покоробленности.

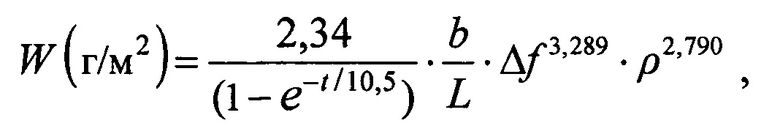

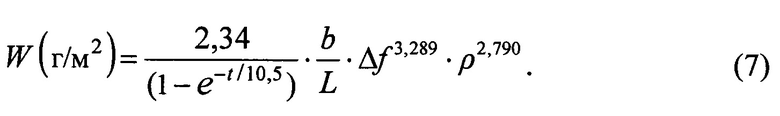

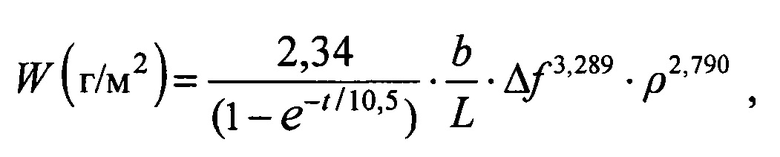

Задача достигается тем, что в способе изготовления древесностружечных плит, включающем формирование стружечного ковра, горячее прессование плит, измерение величины и направления покоробленности плит не менее чем через 5 минут после выгрузки плиты из пресса, согласно изобретению, поверхность ковра, в сторону от которой изогнута середина плиты, орошают водой, количество которой определяют из выражения:

где Δƒ - покоробленность плиты, мм;

t - период между выгрузкой плиты из пресса и моментом измерения ее покоробленности, мин.;

L - длина плиты, м;

b - толщина плиты, мм;

ρ - плотность плиты, г/см3.

Заявляемый способ изготовления древесностружечных плит отличается, таким образом, орошением водой поверхности стружечного ковра, в сторону которой изогнута середина плиты, количество которой зависит от величины прогиба плиты, ее формата, толщины, плотности и времени измерения покоробленности.

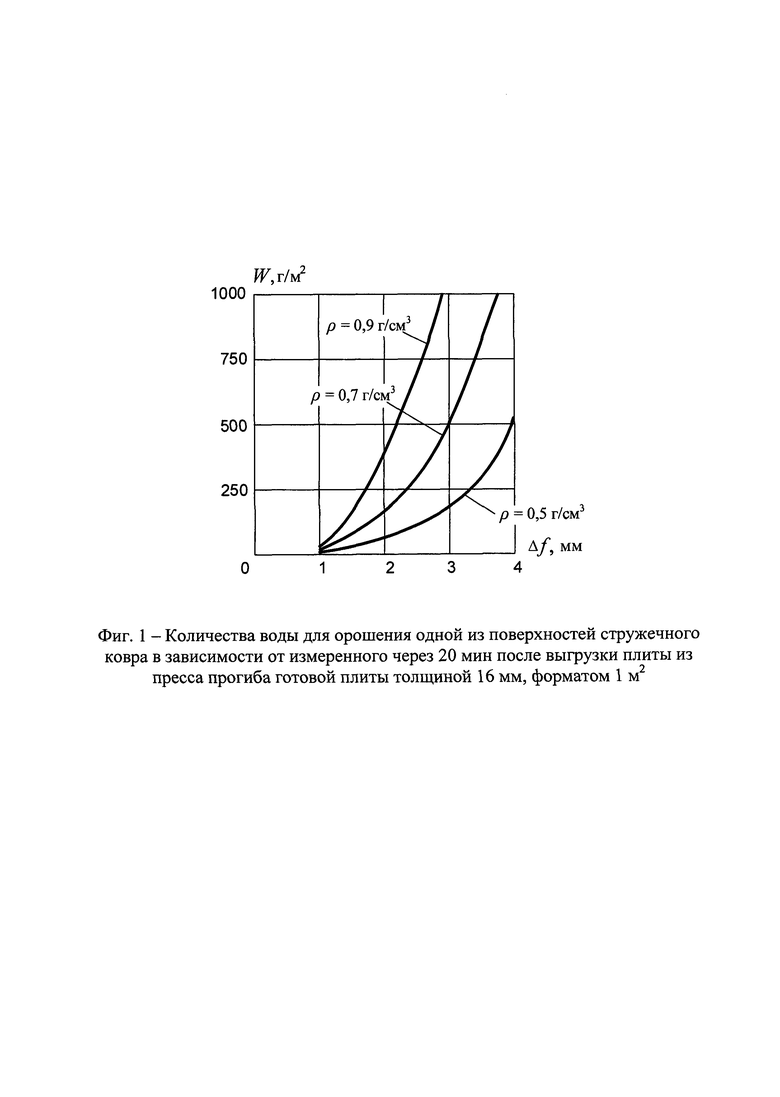

На фиг. 1 представлено количество воды W (г/м2), наносимой на одну из поверхностей стружечного ковра, для устранения покоробленности (стрелы прогиба на пересечении диагоналей) Δƒ (мм) готовой плиты плотностью ρ (г/см3) толщиной 16 мм, форматом 1 м2. Прогиб измерен через 20 мин после выгрузки плиты из пресса.

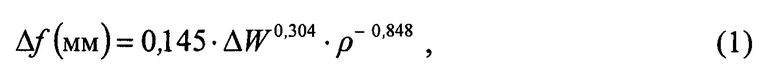

Зависимость покоробленности плиты (стрелы прогиба на пересечении диагоналей) от дисбаланса влажности верхней и нижней поверхностей исходного стружечного пакета установлена экспериментально. [Плотников С.М. Исследование покоробленности древесностружечных плит с асимметричной структурой. - Изв. вузов, Лесной журнал. - 1989. - №1, стр. 51, таблица 3]. Покоробленность Δƒ (мм) измеренная через 20 минут после выгрузки из пресса плиты форматом 0,4*0,4 м2 и толщиной 16 мм, принимает значение

где ΔW - разность влажности верхней и нижней поверхностях стружечного пакета, %;

ρ - плотность плиты, г/см3.

Установлено также, что коробление плиты происходит по экспоненциальному закону с постоянной времени коробления Тк=10,5 мин., независимо от толщины и формата плит [см. Плотников С.М. Совершенствование формирования и прессования древесностружечных плит: автореф. дис. на соиск. учен. степ. докт. техн. наук (05.21.05) / СибГТУ. - Красноярск, 2009. - 38 с., стр. 23].

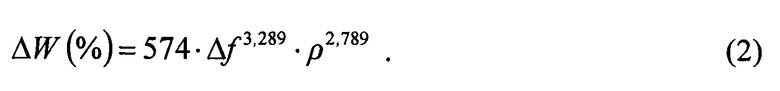

Из выражения (1) можно получить обратную зависимость, из которой следует, что для устранения покоробленности Δƒ (мм) плиты форматом 0,4*0,4 м2 и толщиной 16 мм, измеренной через 20 минут после выгрузки плиты из пресса, необходимо создавать разность влажности ΔW (%) наружных слоев

где Δƒ - покоробленность плиты, мм.

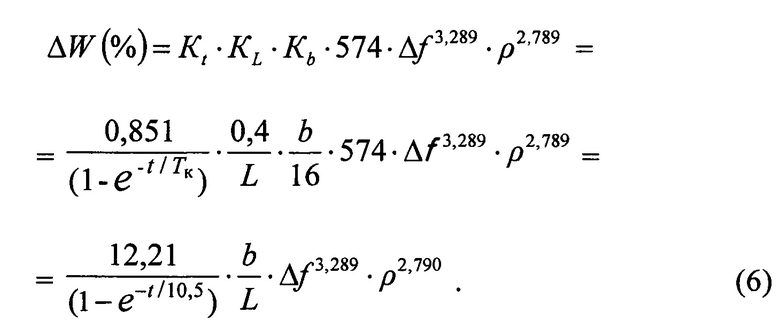

Поправка на время измерения покоробленности составляет:

где t - время между выгрузкой плиты из пресса и моментом измерения ее стрелы прогиба, мин.;

Tк - постоянная времени коробления, мин.

Здесь коэффициент 0,851 отражает тот факт, что выражения (1) и (2) справедливы для периода, соответствующего 20 минутам после выгрузки плиты из пресса. При подстановке в (3) t=20 мин. и Тк=10,5 мин. получим Кt=1. Для того, чтобы выражения (1) и (2) имели допустимую определенность, время t должно быть не менее 5 мин. Управляющее воздействие, вводимое для устранения покоробленности Δƒ, величина которой была измерена через 5 минут после выгрузки плиты из пресса, согласно формуле (3), должно быть увеличено в 2.25 раз (Кt=2.25). Если же покоробленность плиты была измерена через бесконечно долгое время (t→∞), то управляющее воздействие должно быть умножено на 0,851 (Кt=0,851). Таким образом, коэффициент Кt показывает степень уменьшения воздействия, вводимого в технологический режим изготовления плиты по мере увеличения времени, прошедшего от выгрузки плиты из пресса до измерения покоробленности.

Экспериментальные исследования показали, что величина Δƒ подчиняется условию подобия, т.е. для квадратной плиты с длиной сторон L (м) покоробленность отличается в L/0,4 от покоробленности плит, для которых получено уравнение (1), т.е. для плит форматом 0,4*0,4 м2. Поэтому поправка на формат плиты составляет:

Для плиты форматом 0,4*0,4 м2 коэффициент КL=1. Для устранения покоробленности плиты форматом 1*1 м2 при прочих равных условиях требуется ввести управляющее воздействие, компенсирующее покоробленность такой плиты, в 2,5 раза более слабое, чем для плиты форматом 0,4*0,4 м2, т.е. КL=0,25. Для плиты неквадратной формы вместо L следует подставлять среднее арифметическое между длиной и шириной плиты.

Зависимость между покоробленностью (стрелой прогиба) древесностружечной плиты Δƒ и ее толщиной b установлена в [Cai, Z., Dickens J.R.. 2003. Wood Composite Warping: Modeling and Simulation // Wood and Fiber Science. - 2004. - 42. - P. 174-185, стр. 180]:

Δƒ*b=const.

Исследования проводились на образцах толщиной от 2,54 до 25,4 мм. Выражение (1) получено для плиты толщиной b=16 мм, поэтому с учетом постоянства произведения Δƒ*b, поправка на толщину плиты составляет:

Для плиты толщиной 16 мм коэффициент Кb=1. Покоробленность плиты толщиной 32 мм при прочих равных условиях будет вдвое меньше покоробленности плиты толщиной 16 мм, поэтому управляющее воздействие, компенсирующее покоробленность более толстой плиты, должно быть вдвое сильнее.

С учетом поправок на время измерения, формат и толщину плиты, выражение (2) имеет вид:

Экспериментально установлено, что 100-процентной влажности поверхности стружечного ковра с учетом его поверхностной шероховатости соответствует 120 г воды на 1 м2 поверхности. Например, для создания необходимой разности влажности ΔW=50% следует оросить одну из поверхностей ковра на  т.е. коэффициент перехода от % к граммам составляет 1,2. Выражение (6) получено для плиты форматом 0,4*0,4 м2. Для площади 1 м2 следует уменьшить воздействие в 1/042=6,25 раз. Поэтому, умножив коэффициент 12,21 в формуле (6) на 1,2 и разделив на 6,25, от относительной влажности перейдем к абсолютной влажности (г/м2) одной из поверхностей ковра при условии, что противоположная поверхность не орошается:

т.е. коэффициент перехода от % к граммам составляет 1,2. Выражение (6) получено для плиты форматом 0,4*0,4 м2. Для площади 1 м2 следует уменьшить воздействие в 1/042=6,25 раз. Поэтому, умножив коэффициент 12,21 в формуле (6) на 1,2 и разделив на 6,25, от относительной влажности перейдем к абсолютной влажности (г/м2) одной из поверхностей ковра при условии, что противоположная поверхность не орошается:

Формула количества воды, необходимой для орошения поверхности исходного стружечного ковра для устранения покоробленности готовой плиты, в зависимости от ее формата, толщины, плотности, времени измерения покоробленности и величины прогиба получена автором впервые.

Пример осуществления способа.

Из смеси стружки и связующего, например, карбамидоформальдегидной смолы, формируют стружечный ковер и производят его горячее прессование. Не менее чем через 5 минут после выгрузки плиты из пресса измеряют величину и направление покоробленности полученной древесностружечной плиты. При наличии покоробленности готовой плиты поверхность вновь формируемого стружечного ковра, в сторону от которой вогнута середина плиты, орошают водой, количество которой определяют из выражения (7). Например, при изгибе 2 мм серединой вниз плиты толщиной 16 мм, форматом 1*1 м2 и плотностью 0,7 г/см3 орошают поверхность формирующего транспортера перед первой формирующей машиной, согласно выражению (7), 135 г воды (слой воды толщиной 0,135 мм). При изгибе той же плиты серединой вверх орошают поверхность выходящего из последней формирующей машины стружечного ковра тем же количеством воды. (Для изготовления однослойной плиты используют одну формирующую машину).

В результате несимметричной влажности поверхностей ковра влага и тепло с поверхности передаются внутрь ковра (пакета) с разной скоростью, связующее в верхних и нижних слоях ковра (пакета) отверждается неодновременно. Стружка более влажного слоя набухает дольше, расширяясь в объеме, при этом возникают внутренние механические напряжения по толщине образующейся плиты, которые начинают уравновешиваться посредством коробления плиты после раскрытия пресса. Середина плиты выгибается в сторону более влажной поверхности, и покоробленность, имевшая место в ранее сформированных плитах, компенсируется.

Для подтверждения работоспособности предлагаемого способа был проведен эксперимент в лабораторных условиях.

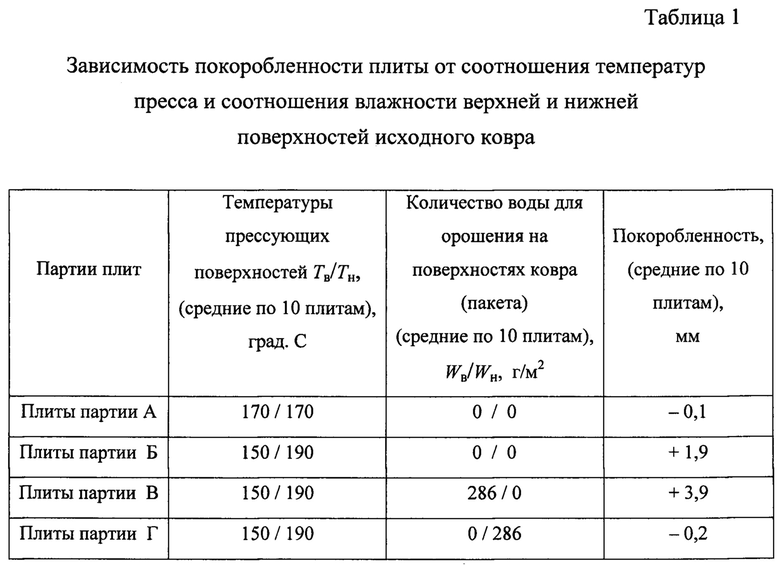

На электрообогреваемом прессе было изготовлено четыре партии однослойных плит из сосновой стружки (по 10 плит в каждой партии) толщиной 16 мм, форматом 0,4*0,4 м2 плотностью 0,7 г/см3. Влажность исходного ковра (пакета) составляла 12%, средняя температура прессования - 170°С. Значения температур верхней и нижней прессующих поверхностей Тв и Тн, количество воды, наносимой на верхнюю и нижнюю поверхности стружечного ковра (пакета) Wв или Wн, а также значения покоробленности готовых плит (средние по 10 плитам) представлены в таблице 1.

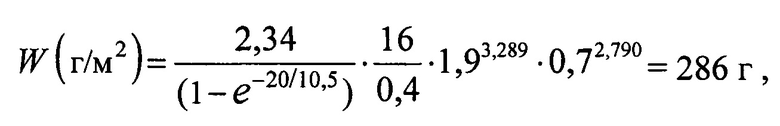

Количество воды, наносимой на поверхность стружечного ковра (пакета) для устранения покоробленности плиты Δƒ=1,9 мм, определялось по формуле (7)

причем при изготовлении плит партии В орошалась верхняя поверхность ковра (пакета), а при изготовлении плит партии Г - поверхность ленты (поддона), на котором формировался ковер (пакет), т.е. увлажнялась нижняя поверхность ковра (пакета). После выгрузки плит из пресса плиты выдерживались в горизонтальном положении в течение 20 минут, после чего измерялась покорбленность. Для плит партии А покоробленность составила 0,1 мм (соизмеримо с погрешностью измерения), для плит партии Б - 1,9 мм, для плит партии В - 3,9 мм и для плит партии Г - 0,2 мм (среднее по 10 плитам).

- (числитель для верхней поверхности, знаменатель - для нижней). Здесь прогиб со знаком «+» означает изгиб середины плиты вверх, «-» - вниз.

В плитах партии Б покоробленность была искусственно вызвана несимметрией температур прессующих поверхностей. В плитах партии В покоробленность была вызвана сразу двумя причинами: температурной несимметрией при прессовании и несимметрией влажности поверхностей исходного стружечного ковра. В плитах партии Г покоробленность, вызванная температурной несимметрией при прессовании, была компенсирована «обратной» покоробленностью, вызванной влажностной несимметрией верхней и нижней поверхностей исходного стружечного ковра.

Изобретение позволяет устранить такой дефект, как покоробленность изготавливаемых плит, независимо от технологических причин, вызвавших коробление, что делает производственный процесс менее критичным к погрешностям. Кроме того, экономится сырье, расходуемое на устранение покоробленности (шлифование и калибрование плит).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесностружечных плит | 1989 |

|

SU1653960A1 |

| Способ изготовления древесностружечных плит | 1989 |

|

SU1653961A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2453428C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2012 |

|

RU2508193C1 |

| Опилочно-стружечная плита | 2015 |

|

RU2608531C2 |

| Машина для формирования стружечного ковра в производстве древесно-стружечных плит | 1984 |

|

SU1186480A1 |

| Машина для формирования стружечного ковра | 1985 |

|

SU1289689A1 |

| Древесная плита | 2022 |

|

RU2784506C1 |

| Способ изготовления корьевой плиты | 2024 |

|

RU2818825C1 |

| Способ ориентирования древесных частиц | 2015 |

|

RU2607328C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к производству древесностружечных плит. Выполняют формирование стружечного ковра, горячее прессование плит, измерение величины и направления покоробленности плит не менее чем через 5 минут после выгрузки плиты из пресса. Поверхность стружечного ковра, в сторону которой вогнута середина плиты, орошают водой, количество которой зависит от величины покоробленности, формата, толщины и плотности плиты и времени измерения ее покоробленности. Снижается покоробленность древесностружечных плит. 1 ил., 1 табл.

Способ изготовления древесностружечных плит, включающий формирование стружечного ковра, горячее прессование плит, измерение величины и направления покоробленности плит не менее чем через 5 минут после выгрузки плиты из пресса, отличающийся тем, что поверхность ковра, в сторону от которой изогнута середина плиты, орошают водой, количество которой определяют из выражения:

где Δƒ - покоробленность плиты, мм;

t - период между выгрузкой плиты из пресса и моментом измерения ее покоробленности, мин;

L - длина плиты, м;

b - толщина плиты, мм;

ρ - плотность плиты, г/см3.

| Способ изготовления древесностружечных плит | 1989 |

|

SU1653960A1 |

| Способ изготовления древесностружечных плит | 1989 |

|

SU1653961A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2453428C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПРЕССОВАНИЕМ | 1996 |

|

RU2106243C1 |

| US 4968549 A, 06.11.1990 | |||

| US 6129871 A, 10.10.2000. | |||

Авторы

Даты

2019-12-05—Публикация

2018-12-24—Подача