Изобретение относится к области деревообработки, в частности к производству древесных плит.

Цель изобретения -- снижение покоробленности плит.

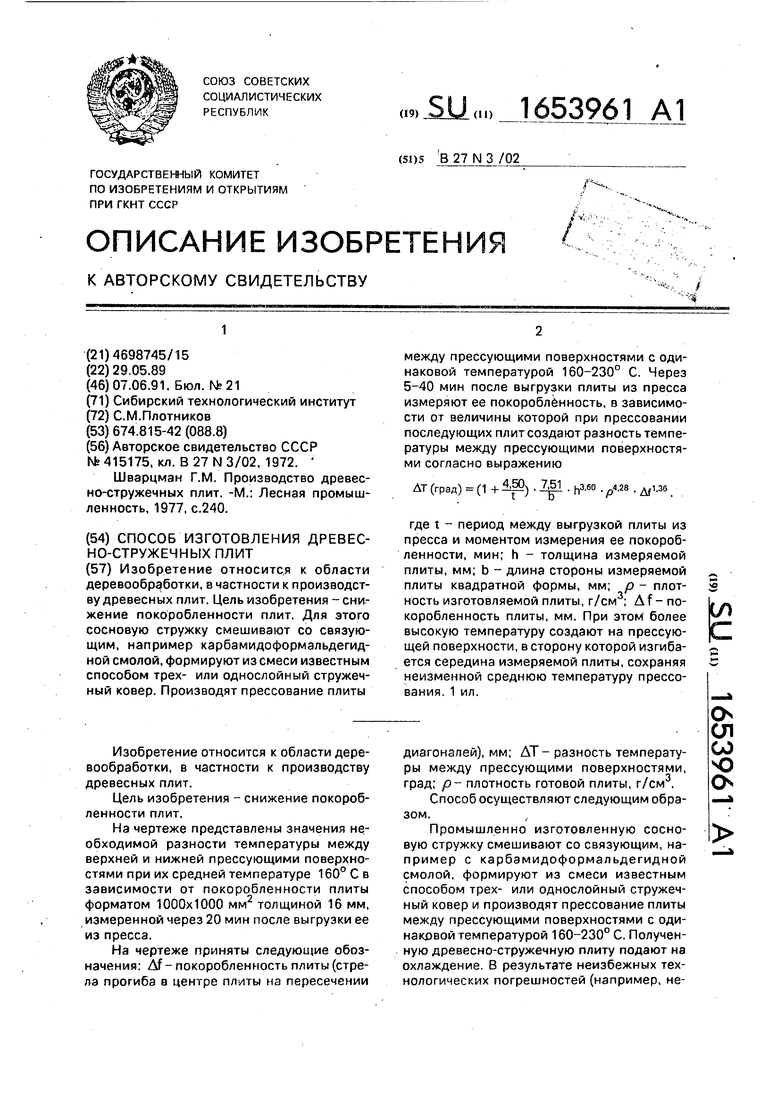

На чертеже представлены значения необходимой разности температуры между верхней и нижней прессующими поверхностями при их средней температуре 160° С в зависимости от покоробленности плиты форматом 1000x1000 мм2 толщиной 16 мм, измеренной через 20 мин после выгрузки ее из пресса.

На чертеже приняты следующие обозначения: Af - покоробленность плиты (стрела прогиба в центре плиты на пересечении

диагоналей), мм; AT- разность температуры между прессующими поверхностями, град; р- плотность готовой плиты, г/см .

Способ осуществляют следующим образом.

Промышленно изготовленную сосновую стружку смешивают со связующим, например с карбамидоформальдегидной смолой, формируют из смеси известным способом трех- или однослойный стружечный ковер и производят прессование плиты между прессующими поверхностями с одинаковой температурой 160-230° С. Полученную древесно-стружечную плиту подают на охлаждение. В результате неизбежных технологических погрешностей (например, неа ел

CJ

о о

симметрии структуры и влажности исходного стружечного пакетаит.п.)изготовляемая плита коробится. Через 5-40 мин после выгрузки плиты из пресса измеряют ее поко- робленность (стрелу прогиба в центре плиты, на пересечении диагоналей). В зависимости от измеренного значения покороб- ленности при прессовании последующих плит создают разность температуры между прессующими поверхностями согласно выражению

х-г / N t 450 . h3 60 о428 Af ДТ (град) (1 + -г-) -%- n P °

где t - период между выгрузкой ппиты из пресса и моментом измерения ее покороб- ленности, мин;

h - толщина измеряемой плиты, мм;

b - длина стороны измеряемой плиты квадратной формы, мм;

р- плотность изготавливаемой плиты, г/см5;

Af- покоробленность плиты, мм, причем более высокую температуру создают на прессующей поверхности, в сторону которой изгибается середина измеряемой плиты, сохраняя неизменную среднюю температуру прессования.

Например, при изгибе середины измеряемой плиты вверх создают температуру верхней и нижней прессующих поверхностей соответственно:

Т-Т 4-ЛТ Т-Т -ЛТ

I верх - I ср т- -к- , I ниж - I ср 2 ,

т.е. дополнительно нагревают верхнюю прессующую плоскость и несколько охлаждают нижнюю, а при изгибе середины изме-- ряемой плиты вниз создают

AT т , AT I ниж - I со г

- Т

верх - ср п . i ниж - 1 ср о При этом средняя температура прессования Тср (Тниж + Тверх)

остается неизменной.

В результате определенной разницы температур между верхней и нижней прессующими поверхностями перенос тепла парогазовым давлением внутрь прессующего пакета становится несимметричным относительно центральной горизонтальной плоскости, связующее в верхних и нижних слоях пакета отверждается неодновременно, что приводит к образованию в готовой плите внутренних механических напряжений, которые после раскрытия пресса уравновешиваются тем, что изготовляемая древесно-стружечная плита коробится на определенную величину причем данное коробление компенсирует покоробленность

плиты, вызванную,например, асимметрией структуры и влажности исходного стружечного пакета. При этом предполагается, что производственные погрешности, вызываю5 щие покоробленность (подсыхание одной из поверхностей пакета, просеивание мелких частиц в его нижние слои и т.д.) практически не изменяются в период между моментом измерения покоробленности и

10 моментом соответствующего изменения температуры прессующих поверхностей. Быстроменяющиеся производственные условия (порода исходной древесины, температура и влажность окружностей среды и

15 т.п.) воздействуют на обе стороны стружечного пакета и не влияют н покоробленность плит.

Например, для устранения покоробленности плит толщиной 16 мм форматом

20 1000x1000 мм2, плотностью 0,5 г/см3 в процессе прессования создают разность температуры

между

прессующими

поверхностями 4-7 С, плотностью 0,7 г/см 14-21° С, плотностью 0,9г/см3 45-51° С на

5 каждые 0,5 мм покоробленности плиты, измеренной через 20 мин после выгрузки ее из пресса, причем более высокую температуру создают на прессующей поверхности, в сторону которой изогнута середина плиты.

0Математическая зависимость

ДТ f(t, b, h p , Af) получена из условия наилучшего соответствия экспериментальным данным по методу наименьших квадратов, при котором предполагается

5 минимальная сумма квадратов отклонений между расчетными и экспериментальными данными. Сомножитель (1-4,50/t) в уравнении учитывает время между выгрузкой плиты из пресса и моментом измерения ее

0 покоробленности и соответствует кривой коробления плиты, причем чем позже произошло измерение покоробленности, тем сильнее успевает деформироваться плита и тем меньше она деформируется в дальней5 шем, тем меньше величина данного сомножителя. При t 00 этот сомножитель равен единице. Достаточно точно корреляцию происходящего коробления с будущей поко- робленностью плиты можно установить не

0 менее чем через 5 мин после выгрузки плиты из пресса. Значения коэффициентов уравнения справедливы для реальных значений толщины изготовляемых плит от 10 до 20 мм и реальных значений плотности

5 плит от 0,5 до 0,9 г/см3. Коэффициенты прямого выражения могут быть найдены широки - кругом лиц посредством решения обратного выражения Af F (р, ДТ ) . Формат плиты, которой измеряется покоробленность, учитывается введением длины плиты в знаменатель уравнения, так как величина покоробленности подчиняется условию подобия, т.е. у плиты форматом, например, 1000x1000 мм величина покоробленности в 2 раза больше, чем у плиты форматом 500x500 мм2 при прочих равных условиях.

Использование изобретения обеспечивает по сравнению с существующими способами исключение такого трудноусгра- нимого дефекта, как покоробленность плит, что позволяет экономить сырье на калибрование и шлифование плит при устранении данного дефекта. Кроме того, возможно со- кращение выдержки плит в штабеле, что дает экономию производственных площадей.

Формула изобретения Способ изготовления древесно-стру- жечных плит, включающий смешивание стружки со связующим, формирование стружечного ковра и прессование плит между прессующими поверхностями с одинаковой температурой,отличающийся тем. что, с целью снижения покоробленности плит, не менее чем через 5 мин после выгрузки плиты из пресса измеряют величину и направление ее покоробленности и в процессе прессования последующих плит создают разность температур между прессующими поверхностями согласно выражению

ДТ (1+450). 7.51

tfeoyze

Af

1.36

где t - период между выгрузкой плиты из пресса и моментом измерения покоробленности, мин;

h - толщина плиты, мм;

b - длина плиты, мм;

р- плотность плиты, г/см ;

Af- покоробленность плиты, мм, причем более высокую температуру создают на прессующей поверхности, прилегающей к пластине плиты, в сторону котор изогнута ее середина, при сохранении средней температуры прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесностружечных плит | 1989 |

|

SU1653960A1 |

| Способ изготовления древесностружечных плит | 2018 |

|

RU2708323C1 |

| Пресс для непрерывного изготовления древесностружечных плит | 1985 |

|

SU1299799A1 |

| Пресс для изготовления древесностружечных плит | 1988 |

|

SU1544569A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2453428C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2012 |

|

RU2508193C1 |

| Машина для формирования стружечного ковра | 1985 |

|

SU1289689A1 |

| Пресс для изготовления древесно-стружечных плит | 1990 |

|

SU1743874A1 |

| Способ изготовления облицованных древесно-стружечных плит | 1984 |

|

SU1353602A1 |

| Устройство управления температурным режимом обогреваемого пресса | 1986 |

|

SU1521600A1 |

Изобретение относится к области деревообработки, в частности к производству древесных плит. Цель изобретения - снижение покоробленности плит. Для этого сосновую стружку смешивают со связующим, например карбамидоформальдегид- ной смолой, формируют из смеси известным способом трех- или однослойный стружечный ковер. Производят прессование плиты между прессующими поверхностями с одинаковой температурой 160-230° С. Через 5-40 мин после выгрузки плиты из пресса измеряют ее покоробленность, в зависимости от величины которой при прессовании последующих плит создают разность температуры между прессующими поверхностями согласно выражению AT (град) (1 + 4|0) 1 h360 -р4 28 Af1 3« , где t - период между выгрузкой плиты из пресса и моментом измерения ее покоробленности, мин; h - толщина измеряемой плиты, мм; b - длина стороны измеряемой плиты квадратной формы, мм; р - плотность изготовляемой плиты, г/см ; Af- покоробленность плиты, мм. При этом более высокую температуру создают на прессующей поверхности, в сторону которой изгибается середина измеряемой плиты, сохраняя неизменной среднюю температуру прессования. 1 ил. Ё

80

,ЗГ/см3

60

I

20

0,5

,1г/см

7

/

,5г/сн3

1,0

1,52.0

uf.H

| 1972 |

|

SU415175A1 | |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Шварцман Г.М, Производство древес- но-стружечных плит | |||

| -М.: Лесная промышленность, 1977, с.240. | |||

Авторы

Даты

1991-06-07—Публикация

1989-05-29—Подача