Изобретение относится к каталитической химии, в частности, к приготовлению катализаторов гидроочистки нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности.

Глубина очистки от серы нефтяного сырья, отвечающая современным требованиям, может быть обеспечена за счет применения новых эффективных катализаторов. Одним из современных направлений развития процессов гидроочистки является расширение их сырьевой базы. В частности, для процесса гидроочистки бензиновых фракций в настоящее время активно исследуется возможность вовлечения в переработку бензинов вторичного происхождения - бензина каталитического крекинга и бензинов термических процессов. Эти бензины характеризуются более высоким содержанием трудноудаляемых соединений серы, в связи с чем эффективность традиционных катализаторов гидроочистки бензиновых фракций является недостаточной для получения из них высокооктанового компонента топлива, соответствующего требованиям стандарта Евро 5. Важной проблемой при гидроочистке бензина каталитического крекинга также является снижение октанового числа полученного гидрогенизата вследствие гидрирования входящих в его состав олефинов. Разработка катализаторов, позволяющих эффективно осуществлять процесс гидроочистки бензина каталитического крекинга с получением высокооктанового компонента бензина, соответствующего требованиям стандарта Евро 5, является актуальной задачей.

Наибольшее распространение в качестве катализаторов гидроочистки бензиновых фракций получили композиции, содержащие в качестве активных компонентов кобальт либо никель и молибден либо вольфрам в форме сульфидов, в качестве носителя используется оксид алюминия. Эффективность катализатора в процессе гидроочистки зависит от соотношения его активности в целевых реакциях гидрообессеривания и побочных реакциях гидрирования, приводящих к снижению октанового числа получаемого гидрогенизата. Одним из путей изменения соотношения между целевыми реакциями гидрообессеривания и побочными реакциями гидрирования является введение в состав катализатора модификаторов, в частности - оксидов металлов I и II групп - Li, Na, K, Mg, Са. D. Solis, Т. Klimova,  Т. Cortez, NiMo/Al203-MgO(x) catalysts: the effect of the prolonged exposure to ambient air on the textural and catalytic properties, Catalysis Today. 2004, v. 98, p. 99-108. T. Klicpera, M. Zdrazil, Preparation of High-Activity MgO-Supported Co-Mo and Ni-Mo Sulfide Hydrodesulfurization Catalyst, J. Catal, 2002, v. 206, p. 314-320.

Т. Cortez, NiMo/Al203-MgO(x) catalysts: the effect of the prolonged exposure to ambient air on the textural and catalytic properties, Catalysis Today. 2004, v. 98, p. 99-108. T. Klicpera, M. Zdrazil, Preparation of High-Activity MgO-Supported Co-Mo and Ni-Mo Sulfide Hydrodesulfurization Catalyst, J. Catal, 2002, v. 206, p. 314-320.

Известен катализатор, способ его приготовления и процесс селективного гидрообессеривания олефинсодержащего углеводородного сырья. Катализатор содержит соединения металлов Со или Ni, Mo и Na или К, нанесенных на носитель из оксида алюминия, оксида кремния или их композиции, в виде биметаллического комплексного соединения. Содержание в прокаленном при 550°С катализаторе МоО3 составляет 14,0-23,0 мас. %, СоО или NiO - 4,0-6,5 мас. %, оксида калия (натрия) - 5-10 мас. %. RU 2557248 С2, опубл. 20.07.2015.

Недостатком такого катализатора является то, что требуемая степень удаления серы достигается за счет высокого содержания каталитически активных компонентов и при условии использования сырья с ограниченными пределами выкипания (БКК 110-220°С). При проведении процесса с использованием более широкой фракции БКК (Н.К.-220°С), степень обессеривания снижается.

Известен способ получения катализатора гидрообессеривания углеводородного сырья, включающий однократную пропитку оксида алюминия предварительно приготовленным пропиточным раствором, содержащим биметаллическое комплексное соединение [M(H2O)x(L)y]2[Mo4O11(C6H5O7)2], образующееся из соединений молибдена, соединений кобальта или никеля и лимонной кислоты, и соединения бора. Сушка катализатора проводится при температуре 120-220°С. RU 2402380 С1, опубл. 27.10.2010.

К недостаткам данного катализатора и способа его получения следует отнести повышенное газообразование при прокаливании катализатора при температуре 400°С в результате разложения лимонной кислоты, что может приводить к растрескиванию гранул катализатора, а также невысокую активность в процессе гидрообессеривания - содержание остаточной серы составляет 40-50 ppm, что не удовлетворяет требованиям действующего стандарта Евро 5.

Из описания к патенту RU 2575639 С1, опубл. 20.02.2016 известен катализатор для гидроочистки бензина каталитического крекинга и способ его получения, согласно которому носитель из оксида алюминия пропитывают водным раствором, содержащим парамолибдат аммония и нитрат кобальта(II). Пропитку проводят в течение 2 ч при постоянном перемешивании, затем сушат при температуре 120°С в течение 12 ч и прокаливают при температуре 538°С в течение 3 ч. Гранулы, полученные после прокалки, пропитывают водным раствором, содержащим нитрат магния и нитрат натрия, с последующей сушкой при температуре 120°С в течение 12 ч и прокаливанием при температуре 427°С в течение 2 ч. Полученный катализатор имеет следующий состав, мас. %: MoO3 - 6,3; СоО - 1,4; MgO - 1,2; Na2O - 0,3; Al2O3 - остальное.

Недостатком такого катализатора является остаточное содержание серы в компоненте бензина - 26 ppm,

Наиболее близким к предлагаемой группе изобретений является катализатор селективной гидроочистки углеводородного сырья и способ его получения, описанный в US 5348928, опубл., 20.09.1994. Катализатор содержит в качестве гидрирующего компонента предпочтительно от 4 до 10 мас. % соединения молибдена, в расчете на оксид молибдена, а также от 0,5 до 3 мас. % соединения кобальта (никеля), в расчете на оксид кобальта (никеля). Носитель катализатора содержит от 0,5 до 50 мас. % соединения магния, предпочтительно от 0,5 до 2,0 мас. % а также от 0,3 до 10 мас. % соединения натрия, в расчете на оксиды. Катализатор может быть получен, например, путем пропитки носителя водным раствором солей активных металлических компонентов.

Недостатком такого катализатора является высокое содержание серы в компоненте бензина - более 350 ppm, что соответствет стандарту на бензин Евро 3. Топливо, соответствующее стандарту Евро 3, не предусмотрено к выпуску в обращение на территории Российской Федерации после 31 декабря 2014 года.

Техническая задача, решаемая заявленной группой изобретений, заключается в создании катализатора гидроочистки бензина каталитического крекинга с повышенной активностью в целевых реакциях, протекающих при гидрообессеривании бензиновых фракций и пониженной в побочных реакциях гидрирования, и способа его получения, обеспечивающего снижение остаточного количества серы и высокий выход стабильного гидрогенизата с потерей октанового числа не более 1 пункта по моторному методу.

Технический результат от реализации заявленной группы изобретений заключается в повышении каталитической активности катализатора, что обеспечивает высокий выход стабильного гидрогенизата и получение компонента бензина с низким содержанием серы не более 10 ppm.

Технический результат достигается тем, что катализатор гидроочистки бензина каталитического крекинга, содержащий в качестве активных компонентов оксид кобальта или оксид никеля, оксид молибдена и носитель, состоящий из оксида алюминия и оксида магния, согласно изобретению, содержит, масс. %:

при мольном отношении оксида алюминия к оксиду магния в составе носителя от 34,9:1 до 140,1:1, а в составе катализатора - в пределах от 29,4 до 143,9, оксида кобальта или оксида никеля к оксиду магния - от 1,1 до 12,8, оксида молибдена к оксиду магния - от 1,7 до 20,0.

Технический результат также достигается тем, что способ получения заявленного катализатора, характеризуется тем, что готовят носитель увлажнением гидроксида алюминия и его пептизацией 5-10 масс. %-ным раствором 65 масс. %-ной азотной кислоты с одновременным введением предшественника оксида магния, перемешивают приготовленную смесь до получения однородной массы, вносят аммоний молибденовокислый в количестве от 0 до 9,9 масс. %, добавляют порообразующий агент - триэтиленгликоль в количестве 0,03-0,09 мл/г, перемешивают до получения однородной массы с последующими формованием гранул экструзией, просушиванием, прокаливанием, и проводят пропитку по влагоемкости прокаленного носителя пропиточным раствором аммония молибденовокислого в дистиллированной воде, кобальта или никеля азотнокислого, 35 масс. %-ной перекиси водорода и 65 масс. %-ной азотной кислоты при мольном отношении компонентов Со(NO3)2⋅6H2O или Ni(NO3)2⋅6H2O : (NH4)6Mo7O24⋅4H2O : H2O2 : HNO3=1,0:0,13:1,23:0,23 при перемешивании в течение 10-15 мин, просушивание и прокаливание, при этом мольное отношение оксида алюминия к оксиду магния в составе носителя от 34,9:1 до 140,1:1, а в составе катализатора - в пределах от 29,4 до 143,9, оксида кобальта или оксида никеля к оксиду магния - от 1,1 до 12,8, оксида молибдена к оксиду магния - от 1,7 до 20,0.

Эффективность работы катализатора оценивалась в процессе гидроочистки тяжелой фракции бензина каталитического крекинга с пределами выкипания 150°С - конец кипения (~210°С) с содержанием серы 150 ppm путем пропускания водородсодержащего газа и сырья с объемным соотношением водорода к сырью от 500:1 через неподвижный слой катализатора, загруженного в трубчатый реактор, с объемной скоростью 1,0-2,0 ч-1 в диапазоне температур 260-280°С под давлением 3,0 МПа по содержанию остаточной серы в стабильном гидрогенизате.

Перед проведением процесса гидроочистки катализаторы сульфидировали диметилдисульфидом в токе водорода при температуре 300°С.

Изобретение иллюстрируют следующие примеры.

Пример 1.

Пример иллюстрирует способ приготовления катализатора для гидроочистки тяжелой фракции бензина каталитического крекинга с пределами выкипания 150°С - конец кипения (150-КК).

Тяжелая фракция бензина каталитического крекинга (150-КК), смешивается с водородсодержащим газом в соотношении 500 нл Н2/л сырья и пропускается через слой катализатора при давлении 3,0 МПа, температуре 260-280°С, объемной скорости подачи сырья 1,0-2,0 ч-1.

Катализатор содержит, масс. %: оксид кобальта (СоО) - 4, оксид молибдена (MoO3) - 12, оксид магния (MgO) - 0,25, оксид алюминия (Al2O3) - остальное, при этом мольное отношение оксида алюминия к оксиду магния в составе катализатора составляет 131,4, оксида кобальта к оксиду магния - 8,5, оксида молибдена к оксиду магния - 13,3.

Для получения носителя катализатора 58,4 г порошка гидроксида алюминия (Pural SB) суспендируют в 30,0 мл воды в течение трех минут и быстро приливают пептизирующий раствор, состоящий из 14,9 мл воды, 1,4 мл 65 масс. %-ной азотной кислоты и 0,85 г магния азотнокислого, перемешивают и добавляют раствор 3,87 г аммония молибденовокислого в 17 мл воды, перемешивают и добавляют 0,25 мл ТЭГ, тщательно перемешивают и экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч, доводят длину гранулы до 3-5 мм и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч, далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают в течение 4 ч.

Пропиточный раствор готовят следующим образом: на плитке с магнитной мешалкой при температуре 40°С ставят перемешивать 0,579 г аммония молибденовокислого в 1,7 мл дистиллированной воды, затем добавляют 0,395 мл 35 масс. %-ной перекиси водорода, затем небольшими порциями вносят в раствор 1,07 г кобальта азотнокислого и 0,028 мл 65 масс. %-ной азотной кислоты. Общий объем пропиточного раствора доводят до 4,6 мл дистиллированной водой.

7,69 г (12 см3) прокаленного носителя пропитывают 4,6 мл пропиточного раствора. Пропитку носителя проводят по влагоемкости при перемешивании в течение 12 мин. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают в течение 4 ч.

Пример 2.

Отличается от примера 1 количеством оксида магния в катализаторе. Катализатор содержит, масс. %: оксид кобальта (СоО) - 4, оксид молибдена (MoO3) - 12, оксид магния (MgO) - 1, оксид алюминия (Al2O3) - остальное, при этом мольное отношение оксида алюминия к оксиду магния в составе катализатора составляет 32,5, оксида кобальта к оксиду магния - 2,1, оксида молибдена к оксиду магния - 3,3. Количество магния азотнокислого при приготовлении носителя меняется с 0,85 г на 3,4 г.

Пример 3.

Отличается от примера 1 прекурсором и количеством оксида магния в катализаторе. Катализатор содержит, масс. %: оксид кобальта (СоО) - 4, оксид молибдена (МоО3) - 12, оксид магния (MgO) - 0,5, оксид алюминия (Al2O3) - остальное, при этом мольное отношение оксида алюминия к оксиду магния в составе катализатора составляет 65,5, оксида кобальта к оксиду магния - 4,3, оксида молибдена к оксиду магния - 6,7. Вместо магния азотнокислого используют магний хлористый в количестве 1,48 г.

Пример 4.

Отличается от примера 1 количеством активных компонентов в катализаторе. Катализатор содержит, масс %: оксид кобальта (СоО) - 2, оксид молибдена (MoO3) - 6, оксид магния (MgO) - 0,5, оксид алюминия (Al2O3) - остальное, при этом мольное отношение оксида алюминия к оксиду магния в составе катализатора составляет 71,8, оксида кобальта к оксиду магния - 2,1, оксида молибдена к оксиду магния - 3,3. Количество аммония молибденовокислого при приготовлении носителя: 1,875 г, магния азотнокислого: 1,44 г. При пропитке носителя количество аммония молибденовокислого составляет 0,723 г, воды на растворение аммония молибденовокислого: 2,12 мл, 35 масс. %-ной перекиси водорода: 0,49 мл, количество кобальта азотнокислого: 1,36 г, количество 65 масс. %-ной азотной кислоты: 0,036 мл.

Пример 5.

Отличается от примера 1 количеством активных компонентов в катализаторе. Катализатор содержит, масс. %: оксид кобальта (СоО) - 6, оксид молибдена (MoO3) - 18, оксид магния (MgO) - 0,5, оксид алюминия (Al2O3) - остальное, при этом мольное отношение оксида алюминия к оксиду магния в составе катализатора составляет 59,2, оксида кобальта к оксиду магния - 6,4, оксида молибдена к оксиду магния - 10,0. Количество аммония молибденовокислого при приготовлении носителя: 6,04 г, магния азотнокислого: 1,545 г. При пропитке носителя количество аммония молибденовокислого составляет 2,17 г, воды на растворение аммония молибденовокислого: 6,36 мл, 35 масс. %-ной перекиси водорода: 1,48 мл, количество кобальта азотнокислого: 4,52 г, количество 65 масс. %-ной азотной кислоты: 0,122 мл.

Пример 6.

Отличается от примера 1 методом внесения молибдена в катализатор (весь аммоний молибденовокислого вносится пропиткой). Катализатор содержит, масс. %: оксид кобальта (СоО) - 4, оксид молибдена (MoO3) - 12, оксид магния (MgO) - 0,5, оксид алюминия (Al2O3) - остальное, при этом мольное отношение оксида алюминия к оксиду магния в составе катализатора составляет 65,5, оксида кобальта к оксиду магния - 4,3, оксида молибдена к оксиду магния - 6,7.

Количество магния азотнокислого при приготовлении носителя: 1,39 г.Дополнительно вносится 10 мл дистиллированной воды (вместо 17 мл, которые используются для растворения аммония молибденовокислого). При пропитке прокаленного носителя количество аммония молибденовокислого составляет 3,34 г, воды на растворение аммония молибденовокислого: 5 мл, 35 масс. %-ной перекиси водорода: 2,28 мл, количество кобальта азотнокислого: 6,28 г, количество 65 масс. %-ной азотной кислоты: 0.17 мл.

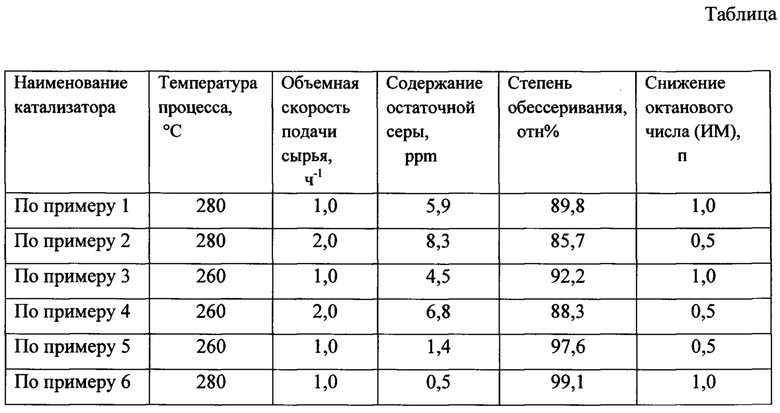

Эффективность работы катализаторов, синтезированных по примерам 1-6, оценивалась в процессе гидроочистки бензина каталитического крекинга (150-210°С) путем пропускания водородсодержащего газа и бензиновой фракции с объемным соотношением водорода к сырью, нл 500:1, через неподвижный слой катализатора, загруженного в трубчатый реактор, с объемной скоростью 1,0-2,0 ч-1 в диапазоне температур 260-280°С под давлением 3,0 МПа по содержанию остаточной серы в гидрогенизате.

Показатели процесса гидроочистки бензиновой фракции, проведенного с использованием образцов катализаторов, соответствующих изобретению, представлены в таблице.

Из данных таблицы следует, что предлагаемый катализатор для гидроочистки характеризуется высокой активностью в реакциях гидрообессеривания в процессе гидроочистки бензиновой фракции каталитического крекинга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора гидроочистки нефтяных фракций в сульфидной форме (варианты) | 2018 |

|

RU2677285C1 |

| Катализатор гидроочистки дизельных фракций и способ его приготовления | 2016 |

|

RU2620089C1 |

| КАТАЛИЗАТОР ПРЕДГИДРООЧИСТКИ ПРЯМОГОННОЙ БЕНЗИНОВОЙ ФРАКЦИИ В СМЕСИ С БЕНЗИНОМ ВТОРИЧНЫХ ТЕРМИЧЕСКИХ ПРОЦЕССОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2581053C1 |

| СПОСОБ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575639C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575637C1 |

| Способ гидроочистки бензина каталитического крекинга | 2018 |

|

RU2688155C1 |

| Катализатор гидрооблагораживания вакуумного газойля и способ его приготовления | 2016 |

|

RU2620267C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| Катализатор защитного слоя для процесса гидроочистки | 2018 |

|

RU2660904C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575638C1 |

Катализатор гидроочистки бензина каталитического крекинга получен сульфидированием состава, содержащего, масс.%: оксид кобальта или оксид никеля 2,0-6,0, оксид молибдена 6,0-18,0, носитель, в составе которого оксид магния 0,25-1,0, оксид алюминия остальное. Мольное отношение оксида алюминия к оксиду магния в составе носителя от 34,9:1 до 140,1:1, а в составе катализатора - в пределах от 29,4 до 143,9, оксида кобальта или оксида никеля к оксиду магния - от 1,1 до 12,8, оксида молибдена к оксиду магния - от 1,7 до 20,0. Для получения катализатора готовят носитель увлажнением гидроксида алюминия и его пептизацией 5-10 масс.%-ным раствором 65 масс.%-ной азотной кислоты с одновременным введением предшественника оксида магния и перемешиванием приготовленной смеси. В полученную однородную массу вносят аммоний молибденовокислый в количестве от 0 до 9,9 масс.%, триэтиленгликоль в количестве 0,03-0,09 мл/г, перемешивают до получения однородной массы с последующим формованием гранул экструзией, просушиванием, прокаливанием. Прокаленный носитель пропитывают по влагоемкости пропиточным раствором аммония молибденовокислого в дистиллированной воде, кобальта или никеля азотнокислого, 35 масс.%-ной перекиси водорода и 65 масс.%-ной азотной кислоты при мольном отношении компонентов Со(NО3)2⋅6Н2О или Ni(NO3)2⋅6Н2О : (NH4)6Mo7O24⋅4H2O : Н2О2 : НNO3=1,0:0,13:1,23:0,23 при перемешивании в течение 10-15 мин, просушивают и прокаливают. Получают катализатор, имеющий мольное отношение оксида алюминия к оксиду магния в составе носителя от 34,9:1 до 140,1:1, а в составе катализатора - в пределах от 29,4 до 143,9, оксида кобальта или оксида никеля к оксиду магния - от 1,1 до 12,8, оксида молибдена к оксиду магния - от 1,7 до 20,0. Далее катализатор сульфидируют. Технический результат - повышение каталитической активности катализатора, что обеспечивает высокий выход стабильного гидрогенизата и получение компонента бензина с низким содержанием серы не более 10 ppm. 2 н.п. ф-лы, 1 табл., 6 пр.

1. Катализатор гидроочистки бензина каталитического крекинга, полученный сульфидированием состава, содержащего в качестве активных компонентов оксид кобальта или оксид никеля, оксид молибдена и носитель, состоящий из оксида алюминия и оксида магния, отличающийся тем, что он содержит, масс.%:

при мольном отношении оксида алюминия к оксиду магния в составе носителя от 34,9:1 до 140,1:1, а в составе катализатора - в пределах от 29,4 до 143,9, оксида кобальта или оксида никеля к оксиду магния - от 1,1 до 12,8, оксида молибдена к оксиду магния - от 1,7 до 20,0.

2. Способ получения катализатора гидроочистки бензина каталитического крекинга по п.1, характеризующийся тем, что готовят носитель увлажнением гидроксида алюминия и его пептизацией 5-10 масс.%-ным раствором 65 масс.%-ной азотной кислоты с одновременным введением предшественника оксида магния, перемешивают приготовленную смесь до получения однородной массы, вносят аммоний молибденовокислый в количестве от 0 до 9,9 масс.%, добавляют порообразующий агент - триэтиленгликоль в количестве 0,03 - 0,09 мл/г, перемешивают до получения однородной массы с последующими формованием гранул экструзией, просушиванием, прокаливанием и проводят пропитку по влагоемкости прокаленного носителя пропиточным раствором аммония молибденовокислого в дистиллированной воде, кобальта или никеля азотнокислого, 35 масс.%-ной перекиси водорода и 65 масс.%-ной азотной кислоты при мольном отношении компонентов Со(NO3)2⋅6H2O или Ni(NO3)2⋅6Н2О : (NH4)6Mo7O24⋅4H2O : H2O2 : HNO3=1,0:0,13:1,23:0,23 при перемешивании в течение 10-15 мин, просушивание и прокаливание, при этом мольное отношение оксида алюминия к оксиду магния в составе носителя от 34,9:1 до 140,1:1, а в составе катализатора - в пределах от 29,4 до 143,9, оксида кобальта или оксида никеля к оксиду магния - от 1,1 до 12,8, оксида молибдена к оксиду магния - от 1,7 до 20,0, который далее сульфидируют.

| JP 2005254083 A, 22.09.2005 | |||

| Морозова Я.В., Кашкина Е.И | |||

| и др | |||

| "Катализаторы гидрооблагораживания вакуумного газойля:модификаторы, тип и способ их введения" | |||

| Нефтепереработка и нефтехимия | |||

| Научно-технические достижения и передовой опыт | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Хавкин В.А | |||

| и др | |||

| "Катализаторы селективной гидроочистки бензина каталитического | |||

Авторы

Даты

2019-12-10—Публикация

2019-05-15—Подача