Изобретение относится к области машиностроения, в частности к получению износостойких покрытий, и может быть использовано для повышения надежности и долговечности широкого ассортимента деталей.

Известен способ получения покрытия на основе интерметаллидов системы Ti-Al, синтезированного в среде азота, включающий в себя ионную очистку и активацию поверхности в два этапа и последующее нанесение композиционного покрытия, состоящего из подслоя титана и функционального покрытия на основе интерметаллида системы Ti-Al в среде азота (RU №2689474, МПК С23С 14/24, С23С 14/02, С23С 14/06, 28.05.2019).

Недостатком известного способа является неравномерность толщины покрытия на изделиях сложной формы, малая скорость роста покрытия, отсутствие возможности формирования покрытия нужного состава.

Известен способ получения ионно-плазменного покрытия на лопатках компрессора из высоколегированных сталей и сплавов на основе никеля, включающий в себя помещение деталей в вакуумную камеру, создание требуемого вакуума, ионную очистку и ионно-имплантационную обработку поверхности с последующим нанесением на нее заданного количества пар слоев титана и соединения титана с металлами (RU №2011125849, МПК С23С 14/06, 27.12.2012).

Недостатком аналога является небольшая глубина диффузионного слоя вследствие использования метода ионной имплантации.

Известен способ ионно-плазменной обработки поверхности металлорежущего инструмента, изготовленного из порошковой быстрорежущей стали, включающий в себя очистку, нагрев поверхности инструмента до температуры насыщения порошковой быстрорежущей стали, ионное азотирование в атмосфере азота или в азотсодержащем газе и последующее нанесение сложнолегированного покрытия из нитридов тугоплавких металлов. (RU №2413793, МПК С23С 26/00, С23С 14/06, 10.03.2011).

Недостатком известного аналога является низкая температура прогрева инструмента (220-260°С), при котором процесс ионного азотирования проявляет себя не в полной мере.

Известен способ получения многослойного покрытия для режущего инструмента, в котором наносят нижний адгезионный слой из нитрида титана и алюминия при их соотношении, мас. %: титан 70.0-79.0, алюминий 21.0-30.0. Затем наносят промежуточный слой из нитрида соединения титана, алюминия и ниобия при их соотношении, мас. %: титан 70,0-80,0, алюминий 14,0-20,0, ниобий 6,0-10,0. Далее наносят верхний функциональный слой из нитрида титана (RU №2681584, МПК С23С 14/06, С23С 14/22, С23С 30/00, В23В 27/14, 11.03.2019).

Недостатком такого способа является отсутствие диффузионного слоя, что влияет на физико-механические характеристики поверхности детали.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия. Способ включает размещение изделия в камере вакуумно-дуговой установки, очистку рабочей поверхности изделия бомбардировкой ионами и синтез адгезионного, переходного и функционального слоев посредством конденсации из плазменной фазы на рабочую поверхность металлического изделия. Очистку рабочей поверхности изделия осуществляют катодной бомбардировкой ионами металлов IV и/или V групп Периодической системы химических элементов, используемых в составе адгезионного слоя при давлении 1⋅10-1-1⋅10-3 Па и напряжении на изделии 0,7-1,5 кВ до прекращения появлений микродуг с последующей подачей на катод ускоряющего напряжения 20-30 кВ и формированием в изделии диффузионного слоя. Адгезионный слой содержит тугоплавкое соединение по меньшей мере одного металла IV и V групп Периодической системы химических элементов, который содержится в составе переходного слоя. Переходный слой содержит тугоплавкое соединение по меньшей мере одного металла IV и V групп Периодической системы химических элементов, который содержится в составе функционального слоя. Функциональный слой содержит соединения двух элементов из IV, и/или V, IV, и/или VI групп Периодической системы химических элементов, легированные алюминием. (RU №2708726, МПК С23С 14/16, С23С 14/22, С23С 30/00, 11.12.2019).

Недостатком способа, принятого за прототип, является небольшая глубина диффузионного слоя, вследствие использования напряжения 20-30 кВ.

Задача, на решение которой направлено заявляемое изобретение, - улучшение качества поверхности и увеличение ресурса работы детали.

Технический результат, на решение которого направлено заявляемое изобретение, - повышение физико-механических свойств детали путем получения диффузионного слоя и последующего нанесения адгезионного, переходного и функционального слоев.

Поставленная задача и технический результат достигаются тем, что в способе нанесения композиционного покрытия, включающем ионную очистку детали в среде инертного газа и формирование адгезионного, переходного и функционального слоев, согласно изобретению, обрабатываемую деталь из инструментальной стали с предварительно обезжиренной поверхностью помещают в вакуумную камеру, нагревают, создают в вакуумной камере давление 1⋅10-3-1⋅10-2 Па, проводят ионную очистку в среде инертного газа с подачей на упомянутую деталь напряжение 800 В, затем на поверхности детали формируют диффузионный слой в азотосодержащем газе при напряжении 500-700 В и в среде инертного газа осаждают адгезионный слой из титана, переходной слой из TiAl и функционального слой системы Ti-Al, состоящий из комбинации трех слоев TiAlC, TiAlO и TiAlN.

Кроме того, на поверхности могут формировать функциональный слой, состоящий из последовательно нанесенных слоев TiAlC, TiAlO, TiAlN.

Кроме того, на поверхности могут формировать функциональный слой, состоящий из последовательно нанесенных слоев TiAlC, TiAlN, TiAlO.

Кроме того, на поверхности могут формировать функциональный слой, состоящий из последовательно нанесенных слоев TiAlO, TiAlC, TiAlN.

Кроме того, на поверхности могут формировать функциональный слой, состоящий из последовательно нанесенных слоев TiAlO, TiAlN, TiAlC.

Кроме того, на поверхности могут формировать функциональный слой, состоящий из последовательно нанесенных слоев TiAlN, TiAlO, TiAlC.

Кроме того, на поверхности могут формировать функциональный слой, состоящий из последовательно нанесенных слоев TiAlN, TiAlC, TiAlO.

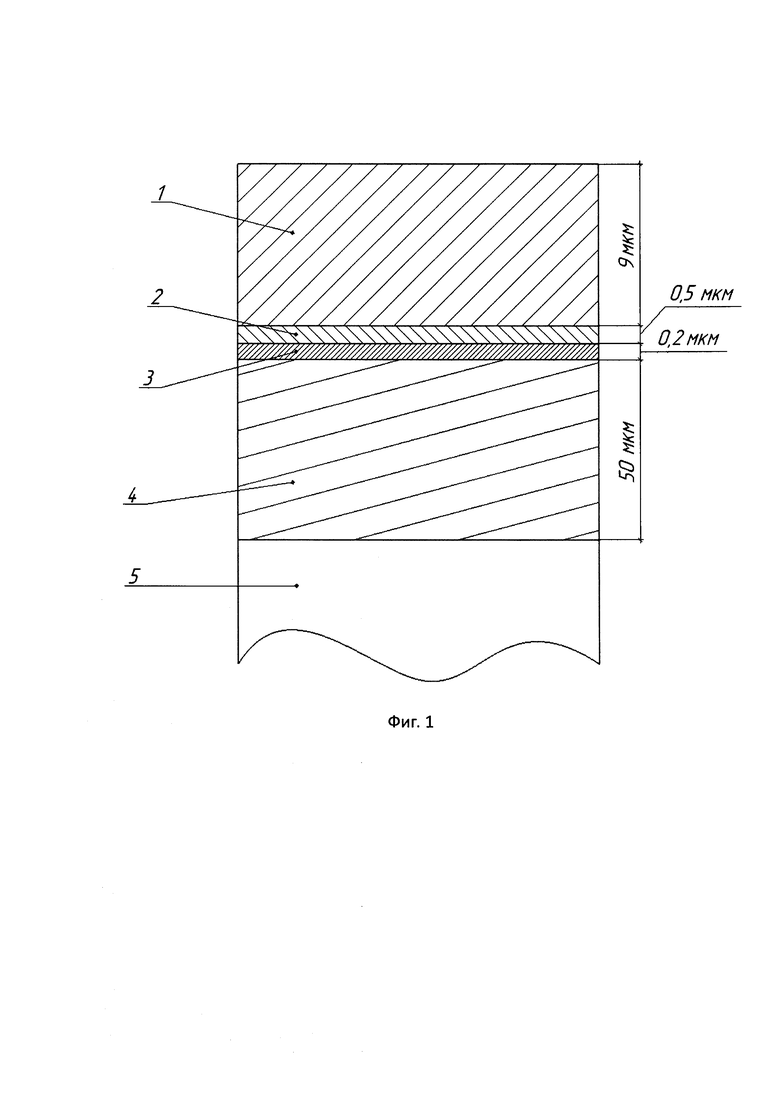

Сущность изобретения поясняется чертежами. На фигуре 1 показана схема композиционного покрытия, состоящего из слоев: функционального 1, переходного 2, адгезионного 3, диффузионного 4, а также показана деталь 5.

Примеры конкретной реализации способа

Пример 1. В вакуумной камере устанавливают предварительно обезжиренную обрабатываемую деталь, например, матрицу из инструментальной стали Р6М5. Затем в камере создают рабочее давление, равное 1⋅10-3-1⋅10-2 Па. На первом этапе проводят ионную очистку в среде инертного газа Ar, при этом детали нагревают до температуры 450-500°С. Следующим этапом формируется диффузионный слой в среде азотосодержащего газа, например, в смеси газов Ar/N2. Далее, в среде инертного газа при том же давлении формируются адгезионный слой Ti, переходной слой TiAl и функциональный слой из последовательно нанесенных слоев TiAlC, TiAlO, TiAlN.

Пример 2. В вакуумной камере устанавливают предварительно обезжиренную обрабатываемую деталь, например, матрицу из инструментальной стали Р6М5. Затем в камере создают рабочее давление, равное 1⋅10-3-1⋅10-2 Па. На первом этапе проводят ионную очистку в среде инертного газа Ar, при этом детали нагревают до температуры 450-500°С. Следующим этапом формируется диффузионный слой в среде азотосодержащего газа, например, в смеси газов Ar/N2. Далее, в среде инертного газа при том же давлении формируются адгезионный слой Ti, переходной слой TiAl и функциональный слой из последовательно нанесенных слоев TiAlC, TiAlN, TiAlO.

Пример 3. В вакуумной камере устанавливают предварительно обезжиренную обрабатываемую деталь, например, матрицу из инструментальной стали Р6М5. Затем в камере создают рабочее давление, равное 1⋅10-3-1⋅10-2 Па. На первом этапе проводят ионную очистку в среде инертного газа Ar, при этом детали нагревают до температуры 450-500°С. Следующим этапом формируется диффузионный слой в среде азотосодержащего газа, например, в смеси газов Ar/N2. Далее, в среде инертного газа при том же давлении формируются адгезионный слой Ti, переходной слой TiAl и функциональный слой из последовательно нанесенных слоев TiAlO, TiAlC, TiAlN.

Пример 4. В вакуумной камере устанавливают предварительно обезжиренную обрабатываемую деталь, например, матрицу из инструментальной стали Р6М5. Затем в камере создают рабочее давление, равное 1⋅10-3-1⋅10-2 Па. На первом этапе проводят ионную очистку в среде инертного газа Ar, при этом детали нагревают до температуры 450-500°С. Следующим этапом формируется диффузионный слой в среде азотосодержащего газа, например, в смеси газов Ar/N2. Далее, в среде инертного газа при том же давлении формируются адгезионный слой Ti, переходной слой TiAl и функциональный слой из последовательно нанесенных слоев TiAlO, TiAlN, TiAlC.

Пример 5. В вакуумной камере устанавливают предварительно обезжиренную обрабатываемую деталь, например, матрицу из инструментальной стали Р6М5. Затем в камере создают рабочее давление, равное 1⋅10-3-1⋅10-2 Па. На первом этапе проводят ионную очистку в среде инертного газа Ar, при этом детали нагревают до температуры 450-500°С. Следующим этапом формируется диффузионный слой в среде азотосодержащего газа, например, в смеси газов Ar/N2. Далее, в среде инертного газа при том же давлении формируются адгезионный слой Ti, переходной слой TiAl и функциональный слой из последовательно нанесенных слоев TiAlN, TiAlO, TiAlC.

Пример 6. В вакуумной камере устанавливают предварительно обезжиренную обрабатываемую деталь, например, матрицу из инструментальной стали Р6М5. Затем в камере создают рабочее давление, равное 1⋅10-3-1⋅10-2 Па. На первом этапе проводят ионную очистку в среде инертного газа Ar, при этом детали нагревают до температуры 450-500°С. Следующим этапом формируется диффузионный слой в среде азотосодержащего газа, например, в смеси газов Ar/N2. Далее, в среде инертного газа при том же давлении формируются адгезионный слой Ti, переходной слой TiAl и функциональный слой из последовательно нанесенных слоев TiAlN, TiAlC, TiAlO.

Итак, заявляемое изобретение позволяет повысить физико-механические свойства детали путем формирования диффузионного слоя и последующего нанесения адгезионного, переходного и функционального слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытия на металлорежущий инструмент | 2021 |

|

RU2781583C1 |

| Способ комплексной ионно-плазменной обработки металлорежущих инструментов из быстрорежущей стали | 2024 |

|

RU2822379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ TiAlCO | 2023 |

|

RU2822378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ Ti-Al, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА И АЦЕТИЛЕНА | 2022 |

|

RU2782102C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ЛОПАТКИ КОМПРЕССОРА ГТД | 2009 |

|

RU2430992C2 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

Изобретение относится к области машиностроения, в частности к получению износостойких покрытий, и может быть использовано для повышения надежности и долговечности широкого ассортимента деталей. Способ нанесения композиционного покрытия на деталь из инструментальной стали включает ионную очистку детали в среде инертного газа и формирование адгезионного, переходного и функционального слоев. Обрабатываемую деталь из инструментальной стали с предварительно обезжиренной поверхностью помещают в вакуумную камеру, нагревают, создают в вакуумной камере давление 1⋅10-3-1⋅10-2 Па, проводят ионную очистку в среде инертного газа с подачей на упомянутую деталь напряжения 800 В. Затем на поверхности детали формируют диффузионный слой в азотосодержащем газе при напряжении 500-700 В. В среде инертного газа осаждают адгезионный слой из титана, переходный слой из TiAl и функциональный слой системы Ti-Al, состоящий из комбинации трех слоев TiAlC, TiAlO и TiAlN. Обеспечивается повышение физико-механических свойств детали, улучшение качества поверхности и повышение ресурса работы детали. 6 з.п. ф-лы, 1 ил., 6 пр.

1. Способ нанесения композиционного покрытия на деталь из инструментальной стали, включающий ионную очистку детали в среде инертного газа и формирование адгезионного, переходного и функционального слоев, отличающийся тем, что обрабатываемую деталь из инструментальной стали с предварительно обезжиренной поверхностью помещают в вакуумную камеру, нагревают, создают в вакуумной камере давление 1⋅10-3-1⋅10-2 Па, проводят ионную очистку в среде инертного газа с подачей на упомянутую деталь напряжения 800 В, затем на поверхности детали формируют диффузионный слой в азотосодержащем газе при напряжении 500-700 В и в среде инертного газа осаждают адгезионный слой из титана, переходный слой из TiAl и функциональный слой системы Ti-Al, состоящий из комбинации трех слоев TiAlC, TiAlO и TiAlN.

2. Способ по п. 1, отличающийся тем, что функциональный слой состоит из последовательно нанесенных слоев TiAlC, TiAlO и TiAlN.

3. Способ по п. 1, отличающийся тем, что функциональный слой состоит из последовательно нанесенных слоев TiAlC, TiAlN и TiAlO.

4. Способ по п. 1, отличающийся тем, что функциональный слой состоит из последовательно нанесенных слоев TiAlO, TiAlC и TiAlN.

5. Способ по п. 1, отличающийся тем, что функциональный слой состоит из последовательно нанесенных слоев TiAlO, TiAlN и TiAlC.

6. Способ по п. 1, отличающийся тем, что функциональный слой состоит из последовательно нанесенных слоев TiAlN, TiAlO и TiAlC.

7. Способ по п. 1, отличающийся тем, что функциональный слой состоит из последовательно нанесенных слоев TiAlN, TiAlC и TiAlO.

| Способ нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия | 2017 |

|

RU2708726C2 |

| Способ нанесения аморфно-кристаллического покрытия на металлорежущий инструмент | 2019 |

|

RU2699700C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| US 9546300 B2, 17.01.2017 | |||

| Угловая передача | 1990 |

|

SU1737189A1 |

Авторы

Даты

2021-10-07—Публикация

2020-11-03—Подача