Изобретение относится к области функциональных пленочных покрытий, прозрачных в видимой области спектра, и может быть применено для защиты изделий из органических материалов, таких как органические стекла, линзы, экраны. Необходимость использования таких упрочняющих покрытий обусловлена стремлением увеличить срок службы изделий из прозрачных пластиков, так как они под действием внешней среды теряют свою прозрачность.

Сложность технической реализации создания упрочняющих покрытий на полимерах связана со значительным различием механических свойств полимера и материала, традиционно используемого в качестве упрочняющего покрытия (металл или оксид металла).

Известен способ осаждения пленок [1] на полимерные материалы методом термического испарения металла в вакууме с последующей конденсацией паровой фазы на поверхности изделия. Ключевой недостаток данного способа заключается в незначительной прочности сцепления металлического покрытия с основой.

Повышение сцепления упрочняющего покрытия может достигаться использованием промежуточного между основой и покрытием подслоя. Так, известен способ нанесения покрытий [2], включающий предварительную очистку поверхности от загрязнения и нанесение в едином цикле промежуточного углеродного слоя, а затем металлического покрытия с помощью импульсных ускоренных плазменных потоков. Основным недостатком данного способа является крайне низкая скорость обработки изделия на стадии нанесения покрытия.

Известен способ нанесения металлических покрытий [3], обеспечивающий наилучшее сцепление покрытия к основе. Данный способ заключается в предварительной обработке поверхности изделия в газовой плазме и последующем вакуумно-дуговом нанесении металлической пленки с одновременной обработкой осаждаемого покрытия ускоренными ионами рабочего газа (смесь ацетилена и аргона). К недостаткам данного способа можно отнести необходимость нанесения покрытия большой толщины (более 500 нм) для обеспечения удовлетворительных упрочняющих свойств, что снижает оптические свойства изделия.

Наиболее близким аналогом к предлагаемому техническому решению, взятым за прототип, является способ [4] нанесения функционального покрытия на прозрачной подложке, которое содержит слои металла и прозрачного диэлектрика из смеси оксида или нитрида алюминия, представляющие собой продукты химической реакции, образованные при вакуумном магнетронном распылении мишени, содержащей алюминий, в химически активном газе, содержащем кислород и азот. Уменьшение толщины покрытия (менее 100 мкм) при сохранении прочностных свойств достигается благодаря большей износостойкости диэлектрика по сравнению с металлом. Недостатком напыления покрытия диэлектрика, образующегося за счет химической реакции при магнетронном распылении, является низкая скорость осаждения, не превышающая единиц нанометров в минуту, а также невозможность контроля протекания химической реакции.

Цель настоящего изобретения состоит в снижении продолжительности процесса нанесения на полимерное изделие упрочняющего покрытия из оксида металла. Указанная цель достигается тем, что нанесение диэлектрика производится путем электронно-лучевого испарения керамики заданного исходного состава и последующего осаждения на изделии в вакуумной камере в диапазоне давлений 5-30 Па. В отличии от прототипа, в котором скорость нанесения покрытия ограничена необходимостью полного взаимодействия распыляемого металла с газовой средой, испарение керамики, имеющий состав, необходимый для покрытия, позволяет наносить покрытия со скоростью вплоть до сотен нанометров в минуту. Столь высокая скорость испарения и нанесения покрытия при использовании электронного пучка связана с используемым диапазоном давлений и параметрами электронного пучка. Так, испарение керамики производится при ее нагреве до температуры испарения потоком электронов пучка с энергией от 15 до 30 кэВ и мощностью пучка до 5 кВт. В зависимости от материала керамики требуется достижение различной температуры испарения. В предлагаемом способе температура керамики устанавливается регулировкой мощности электронного пучка. Указанный диапазон давлений 5-30 Па обеспечивает зарядовую компенсацию облучаемой электронным пучком поверхности керамики. Давление менее 5 Па неприменимо, так как не удается эффективно снимать заряд с поверхности керамики, вследствие чего значительно уменьшается передача энергии от пучка керамике. Давление больше 30 Па приводит к ухудшению условий фокусировки электронного пучка. Указанная совокупность и последовательность операций позволяет достичь цели изобретения - снижения продолжительности процесса нанесения упрочняющего покрытия на полимерный материал. Стоит отметить, что указанным способом формируется однослойное покрытие из диэлектрика, из-за чего он может применяться для упрочнения полимерных изделий, к которым не накладываются требования наличия высокого коэффициента пропускания (более 95%) и отражения теплового излучения.

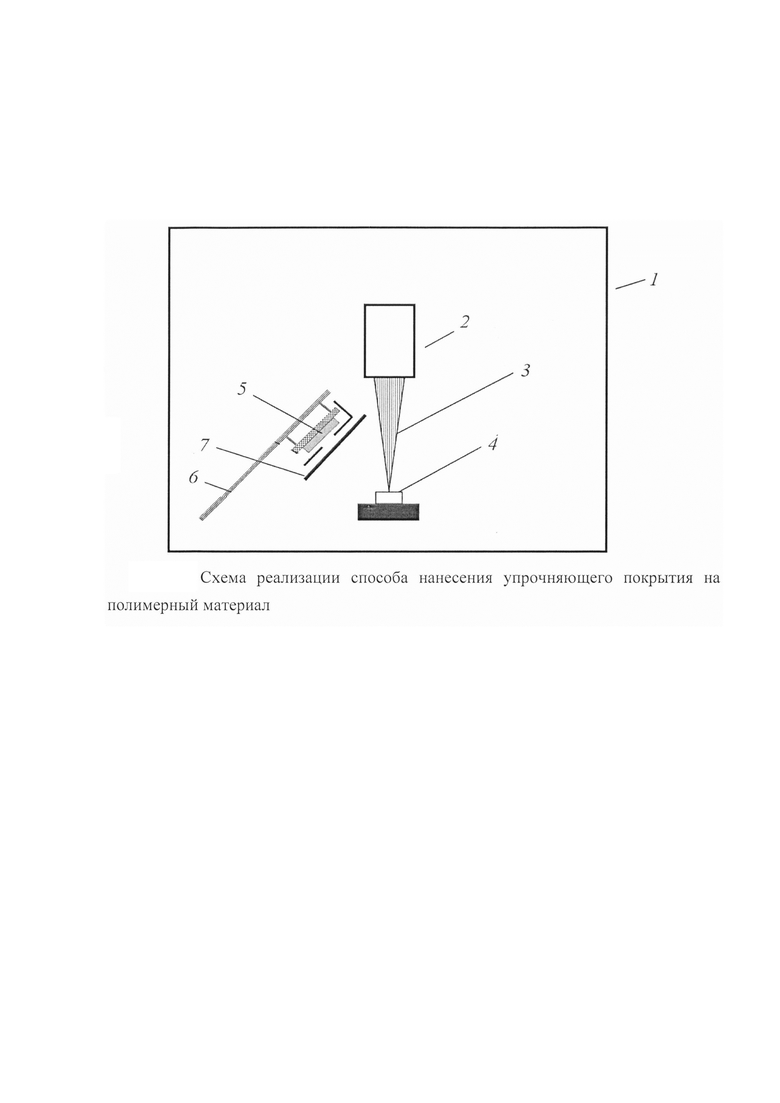

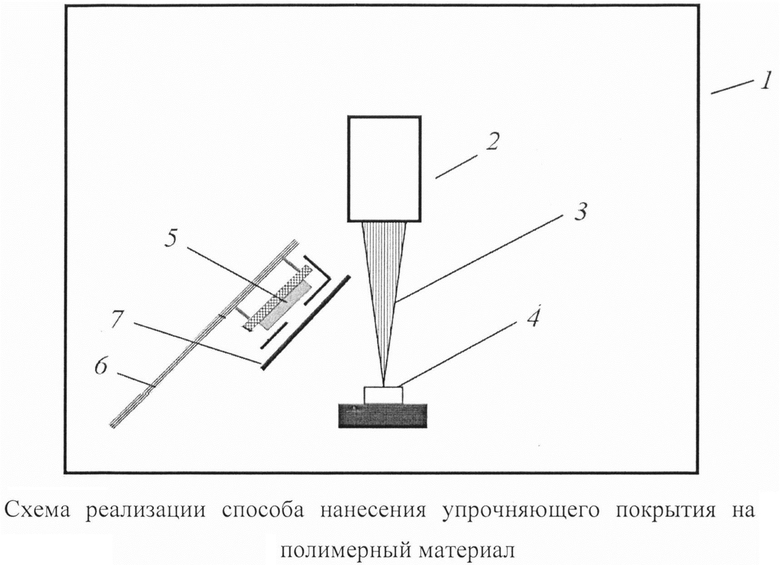

На рисунке (Фиг.) изображена схема реализации предлагаемого способа нанесения упрочняющего покрытия. На верхнем фланце вакуумной камеры 1 размещен электронный источник 2, формирующий сфокусированный электронный пучок 3. Пучок направлен на керамическую мишень 4, состав которой определяет состав упрочняющего покрытия. Сбоку от электронного пучка располагается полимерное изделие 5, на которое будет производиться нанесение покрытия. Положение изделия (высота над фрагментом керамики и угол наклона) устанавливается при помощи специального держателя 6. Время процесса нанесения покрытия контролируется при помощи управляемой заслонки 7.

Предлагаемый способ реализуют следующим образом. В вакуумную камеру 1 помещается керамическая мишень 4. Полимерное изделие 5 при помощи держателя 6 закрепляется над фрагментом керамики 4, не препятствуя попаданию электронного пучка 2 на мишень 4. Поверхности керамической мишени 4 и полимерного изделия 5 перед помещением в вакуумную камеру очищаются от посторонних частиц и примесей. Из вакуумной камеры откачивают воздух, после чего в камеру напускают инертный газ до рабочего давления. На следующем этапе включают электронный источник 2, и сфокусированный электронный пучок 3 нагревает поверхность керамики 4 до температуры испарения. В нужный момент заслонка 7 отходит в сторону, и испаренный материал осаждается на полимерное изделие 5, образуя покрытие. По истечении заданного времени заслонка 7 закрывается, после чего электронный источник выключается, в камеру напускается воздух и готовое изделие извлекается из вакуумной камеры.

Пример. В качестве испаряемых мишеней использовались образцы алюмооксидной керамики марки ВК94-1 13×8×2 мм3, в качестве полимерного изделия - полипропилен 20×20×2 мм3. На расстоянии 10 см от испаряемого образца на керамическом основании держателя закреплялась полимерная подложка. Параметры электронного источника во время испарения: энергия электронов 19 кэВ, мощность пучка 323 Вт. Испарение при неизменном уровне плотности мощности пучка занимало 1 минуту. Толщина нанесенного покрытия составила 95 нм. Однородность покрытия - 90%. Коэффициент пропускания - 85%. Микротвердость поверхности с покрытием по Виккерсу составила 120 МПа (микротвердость исходного образца - 80 МПа).

Использованные источники

1. Авторское свидетельство СССР 1758083, МКИ С23С 14/00, 30.08.92 / Способ получения декоративных покрытий на изделиях из пластмасс.

2. Патент СССР 1552676, МКИ С23С 14/00, 30.06.94 / Способ металлизации поверхности полимерных материалов в вакууме.

3. Пат. РФ 2192500, МПК С23С 14/20. Способ ионно-плазменного нанесения покрытий на изделия из полимерных материалов / Сергеев В.П., Сергеев О.В., Яновский В.П., Черненко В.П.; заявитель и патентообладатель Общество с ограниченной ответственностью "Научно-производственное предприятие "ТЕХНОВАК".

4. Пат. РФ 2422556, МПК С23С 26/00, В32В 15/20, С23С 14/06. Градиентное функциональное покрытие на прозрачной подложке / Березин Николай Михайлович (RU), Богатов Валерий Афанасьевич (RU), Захаров Сергей Сергеевич (RU), Кисляков Павел Павлович (RU), Хохлов Юрий Александрович (RU); заявитель и патентообладатель Российская Федерация, от имени которой выступает Министерство промышленности и торговли Российской Федерации (Минпромторг России) (RU).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА МЕТАЛЛЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКОЙ КЕРАМИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2735688C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2566232C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ МЕТАЛЛОВ ОСАЖДЕНИЕМ НА ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2018 |

|

RU2685564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2001 |

|

RU2205893C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СЛОЕВ УГЛЕРОДА СО СВОЙСТВАМИ АЛМАЗА | 2013 |

|

RU2532749C9 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2441103C2 |

Способ электронно-лучевого нанесения упрочняющего покрытия на изделия из полимерных материалов. Покрытие из оксида металла, прозрачное в видимой области спектра, наносят в вакууме. Осуществляют испарение керамической мишени электронным пучком мощностью до 5 кВт и энергией электронов 15-30 кэВ при давлении 5-30 Па. Технический результат состоит в снижении продолжительности процесса нанесения на полимерное изделие упрочняющего покрытия из оксида металла. 1 ил., 1 пр.

Способ электронно-лучевого нанесения упрочняющего покрытия на изделия из полимерных материалов, включающий нанесение в вакууме прозрачного в видимой области спектра упрочняющего покрытия из оксида металла, отличающийся тем, что нанесение материала покрытия осуществляют испарением из керамической мишени электронным лучом мощностью до 5 кВт и энергией электронов 15-30 кэВ при давлении 5-30 Па.

| RU 2052540 C1, 20.01.1996 | |||

| ГРАДИЕНТНОЕ ФУНКЦИОНАЛЬНОЕ ПОКРЫТИЕ НА ПРОЗРАЧНОЙ ПОДЛОЖКЕ | 2009 |

|

RU2422556C1 |

| МИШЕНЬ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПАРЕНИЯ ПОД ДЕЙСТВИЕМ ЭЛЕКТРОННОГО ЛУЧА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПОЛУЧЕННЫЕ ИЗ МИШЕНИ ТЕПЛОВОЙ БАРЬЕР И ПОКРЫТИЕ, И МЕХАНИЧЕСКАЯ ДЕТАЛЬ, ИМЕЮЩАЯ ТАКОЕ ПОКРЫТИЕ | 2004 |

|

RU2370471C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЗЬБОВОЙ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2539137C1 |

| JP 9316504 A, 09.12.1997 | |||

| JP 10060626 A, 03.03.1998 | |||

| JP 2008121122 A, 29.05.2008 | |||

| CN 102074654 A, 25.05.2011. | |||

Авторы

Даты

2019-12-13—Публикация

2019-06-03—Подача