Изобретение относится к области пищевой промышленности, в частности к способам производства пористых желейных кондитерских изделий.

С помощью настоящего изобретения могут быть произведены вязкие, плотные или твердые кондитерские изделия, за исключением мучных изделий. Например, среди сахаристых кондитерских изделий, ряд подходящих продуктов может включать в себя: конфеты (желейные, жевательные), мармелад, восточные изделия типа мягких конфет и т.д. Среди низко-сахарных изделий, ряд подходящих продуктов может включать в себя аналогичные продукты, но с низким содержанием сахара, имеющие необходимую текстуру за счет использования подходящих гелеобразователей, например, низко-сахарные жевательные конфеты, желейные массы, где сахар в рецептуре заменен на воду или сахарозаменители. Перечисленные кондитерские продукты, получаемые настоящим способом, также могут быть составной частью готовых продуктов, например, желейных конфет в шоколадной глазури, где желейная масса является пористой.

Из "Уровня техники" известен способ получения «газированного желе» (см. патентный документ США №4197325, кл. A23C9/154 и др., опубл. 1980-04-08). В известном способе для приготовления желе используют специальное оборудование повышенного давления, в котором после растворения ингредиентов в воде при нагревании, происходит насыщение раствора углекислым газом, охлаждение и желирование массы. После сброса давления из емкости, получается желе, содержащее пузырьки газа в своем объеме.

Кроме того, из "Уровня техники" известен способ производства желе, содержащего по всему объему пузырьки углекислого газа в результате взаимодействия бикарбоната натрия и лимонной кислоты (см. патентный документ Японии 2013106601, кл. A23L21/10, опубл. 2013-06-06). Поставленная задача выполняется путем исключения возможности выхода образующегося углекислого газа из контейнера при производстве желе, путем использования специальной герметичной и недеформируемой упаковки. Желейный раствор, содержащий бикарбонат, помещают в емкость, охлаждают и желируют с добавлением раствора, содержащего лимонную кислоту. Контакт между бикарбонатом и лимонной кислотой уменьшают. Затем контейнер герметизируют и выдерживают в горячей воде с температурой не ниже температуры, при которой гелеобразователь вновь растворяется. Таким образом, желирующий агент растворяется, а бикарбонат и лимонная кислота смешиваются для реакции с образованием углекислого газа в контейнере. Затем емкость опускают в холодную воду, чтобы вызвать гелеобразование, в результате чего образуется желе, содержащее в своем объеме достаточное количество углекислого газа.

Техническая проблема заключается в том, что известные способы являются сложными в исполнении, длительными, имеют много стадий, включающих как минимум два цикла нагрева и охлаждения всего объема продукта, что вызывает высокие дополнительные потери энергии на производстве и делает производство более дорогостоящим и менее производительным. Кроме того, процесс активного образования пузырьков происходит в период, когда вязкость продукта является низкой (при нагревании), иными словами, продукт является жидким в момент генерации пузырьков. Подавляющее большинство образованных пузырьков окажутся бесполезны: при низкой вязкости часть из них всплывает к поверхности продукта, образуя пену, и еще часть на поверхности лопаются, таким образом совсем покидая продукт. Это вызывает необходимость перерасхода газообразующих ингредиентов, что в свою очередь повысит вероятность появления посторонних привкусов, обусловленных присутствием большого количества солей в продукте. Кроме того, известные способы совершенно непригодны для получения отдельных видов кондитерских изделий. Также следует отметить, что для осуществления известных способов применяется сложное и специализированное оборудование, либо специальные виды упаковки конечного продукта.

Задачей настоящего изобретения является устранение вышеуказанных недостатков.

Технический результат заключается в упрощении способа, сокращении его стадийности, использовании простого оборудования, получении кондитерских продуктов с равномерным распределением пузырьков газа по всему объему массы изделия, не допуская их всплытия к поверхности.

Технический результат обеспечивается тем, что способ получения пористых желейных кондитерских изделий с содержанием воды не менее 10% включает приготовление кондитерской массы с использованием пищевого гидроколлоида с нагревом и перемешиванием; охлаждение массы гидроколлоида, добавление газообразователя и инициатора газообразования; розлив кондитерской массы в тару или формы. Добавляют газообразователь и инициатор газообразования, вступающие в водной среде в реакцию с выделением газа с отсрочкой по времени после внесения, в момент, когда температура кондитерской массы превышает температуру ее гелеобразования. Выделение газа с отсрочкой по времени обеспечивается за счет закисления среды с запозданием относительно момента внесения инициатора газообразования путем гидролиза инициатора газообразования в течение по меньшей мере 5-20 минут от момента его добавления в массу кондитерского продукта. После розлива производят охлаждение массы до температуры ниже температуры гелеобразования и выдерживают застывающую массу для прохождения процесса образования пузырьков в объеме кондитерского изделия. При этом в качестве инициатора газообразования используют по меньшей мере одну соль-производную ряда фосфорных кислот, или соль органической кислоты, или ангидрид органической кислоты, или лактон органической кислоты, или лактид органической кислоты.

В соответствии с частными случаями выполнения способ имеет следующие особенности.

Инициатор газообразования выбирается таким образом, что имеет свойство замедленного гидролиза со снижением рН при попадании в водную среду в течение, по меньшей мере, 5 минут.

Период времени от момента розлива кондитерской массы до момента начала гелеобразования составляет не более чем 10-20 минут.

Инициатор газообразования в массе продукта обеспечивает падение уровня рН ниже 6.5.

Инициатор газообразования в массе продукта обеспечивает падение уровня рН ниже 5.5.

Инициатор газообразования в массе продукта обеспечивает падение уровня рН до 4.5.

Добавляют газообразователь и инициатор газообразования в момент, когда температура кондитерской массы превышает температуру начала ее гелеобразования не более чем на 35-60°С.

В качестве инициатора газообразования используют кислый пирофосфат натрия.

В качестве инициатора газообразования используют ангидрид янтарной кислоты.

В качестве инициатора газообразования используют лактон глюконовой кислоты.

В качестве инициатора газообразования используют лактид молочной кислоты.

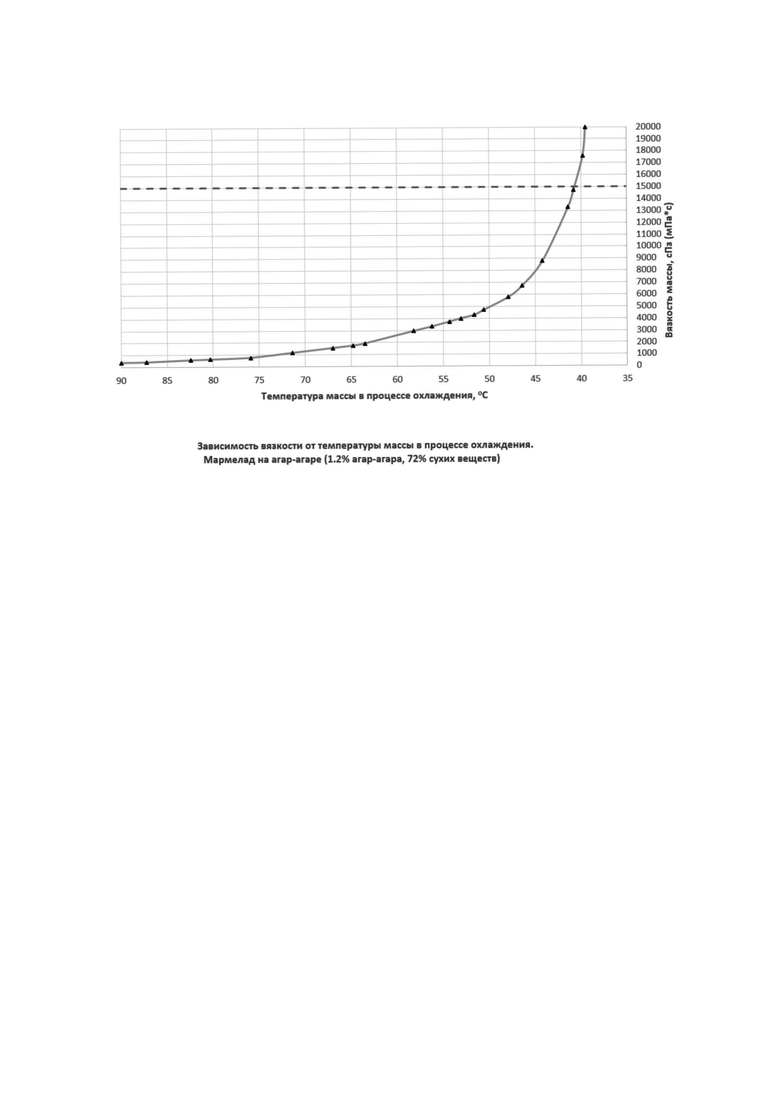

Сущность настоящего изобретения поясняется иллюстрацией, на которой отображена зависимость вязкости от температуры массы в процессе охлаждения при производстве пористого мармелада на агар-агаре (1,2% агар-агар, 72% сухих веществ).

Способ получения пористых желейных кондитерских изделий с содержанием воды не менее 10% включает приготовление кондитерской массы с использованием пищевого гидроколлоида с нагревом и перемешиванием, охлаждение массы гидроколлоида, добавление газообразователя и инициатора газообразования, вступающих в водной среде в реакцию с выделением газа с отсрочкой через некоторое время после внесения, розлив кондитерской массы в тару или формы. Выделение газа с отсрочкой обеспечивается за счет закисления (снижения уровня рН) среды с запозданием относительно момента внесения инициатора газообразования в массу кондитерского продукта с использованием по меньшей мере одной соли-производной ряда фосфорных кислот, или соли органической кислоты, или ангидрида органической кислоты, или лактона органической кислоты, или лактида органической кислоты, которые при попадании в водную среду в течение некоторого времени превращаются в соответствующие кислоты путем гидролиза, что обеспечивает требуемое замедленное снижение уровня рН. При этом гидролиз инициатора газообразования проходит в течение по меньшей мере 5-20 минут, считая от момента его добавления в массу кондитерского продукта, после розлива производят охлаждение массы до температуры ниже температуры гелеобразования и выдерживают застывающую массу для прохождения процесса образования пузырьков в объеме кондитерского изделия.

Инициатор газообразования выбирается таким образом, чтобы закисление (снижение уровня рН) среды происходило не сразу, а начиналось с запозданием, относительно момента внесения инициатора в массу кондитерского продукта. Таким образом, решается описанная выше задача отложенного начала газообразования, с сохранением всего количества пузырьков в массе продукта, не допуская их всплытия на поверхность. В качестве примера (не ограничиваясь этим), могут быть использованы: соли-производные ряда фосфорных кислот, соль органической кислоты, ангидрид органической кислоты, лактон органической кислоты, лактид органической кислоты, имеющие свойство медленного гидролиза с постепенным понижением уровня рН при попадании в водную среду кондитерского продукта. Предпочтительно, чтобы гидролиз инициатора проходил не сразу, а в течение по меньшей мере 5 минут, наиболее предпочтительно – по меньшей мере 20 минут, считая от момента его добавления в водную среду.

Инициатор газообразования в массе продукта обеспечивает падение уровня рН ниже 6.5 или ниже 5.5, предпочтительно до 4.5.

В качестве инициатора газообразования используют кислый пирофосфат натрия.

В качестве инициатора газообразования используют лактон глюконовой кислоты.

В качестве инициатора газообразования используют ангидрид янтарной кислоты.

В качестве инициатора газообразования используют лактид молочной кислоты.

Газообразователь может быть представлен углекислыми солями (карбонатами/гидрокарбонатами) щелочных, щелочноземельных металлов и аммония (одним, либо их смесью), включая, но не ограничиваясь: карбонаты (гидрокарбонаты) кальция, натрия, калия, аммония и другими, обеспечивающими эффект в соответствии с описанным. В наиболее предпочтительном случае, в качестве газообразователя используется карбонат кальция. Этот выбор связан с тем, что большинство других карбонатов, используемых в пищевой промышленности, являются растворимыми и сообщают продукту горький привкус. Было обнаружено, что присутствие карбоната кальция не изменяет вкусовых свойств продукта. Последнее связано, вероятно, с тем, что данный ингредиент практически не образует в растворе свободных ионов и находится в связанном виде.

Принцип осуществления настоящего способа заключается в следующем. В процессе традиционного приготовления массы, ближе к моменту розлива массы для последующего желирования, необходимо внести в массу газообразователь и добавку-инициатор газообразования, промешать до равномерного распределения их в массе продукта, провести розлив и оставить массу для прохождения процесса желирования и образования пузырьков газа.

Момент добавления активных ингредиентов необходимо выбрать так, чтобы температура кондитерской массы к этому времени превышала температуру начала ее гелеобразования не более чем на 60°С, предпочтительно не более чем на 45°С, и наиболее предпочтительно на 35°С. Выполнение этого условия необходимо для сокращения периода времени от момента добавления ингредиентов до нарастания достаточной вязкости массы, чтобы образующиеся пузырьки удерживались на месте, не всплывая в сторону поверхности кондитерской массы.

Для гелеобразователей, имеющих широкий температурный диапазон гелеобразования, за температуру начала гелеобразования условно принимается такая температура, при которой вязкость массы возрастает до 15000 сПз (15000 мПа*с). Было обнаружено, что при более низкой вязкости, образующиеся пузырьки имеют тенденцию всплывать в сторону поверхности массы, тогда как при указанной, либо более высокой вязкости – большая часть их остается в точках первоначального образования. Дальнейшее охлаждение значительно ниже этого температурного порога обычно нецелесообразно, поскольку приводит к излишнему загущению кондитерской массы и к трудностям в процессе ее розлива либо отсадки.

Пример зависимости вязкости от температуры в процессе охлаждения массы, полученной на практике для одной из рецептур мармелада на агар-агаре, отображен на графике. При использовании в качестве гелеобразователя агар-агара, предпочтительной температурой перед добавкой инициатора и розливом будет температура не более приблизительно 75°С. В случае использования в качестве гелеобразователя каррагинана – не более приблизительно 100°С. Для других видов гелеобразователей оптимальные значения температур могут быть определены аналогично, с помощью анализа вязкости, либо эмпирическим путем.

Период времени от момента отсадки либо розлива кондитерской массы до момента начала гелеобразования составляет не более чем приблизительно 20 минут, и, наиболее предпочтительно, не более чем приблизительно 10 минут (предпочтительно 10 минут). Это условие обеспечивает наступление гелеобразования и повышение вязкости заблаговременно до прохождения процесса образования пузырьков газа, что способствует их удержанию в точке образования без всплытия и, таким образом, позволяет добиваться в готовом изделии равномерного распределения пузырьков по высоте массы.

Добавление газообразователя возможно осуществить раньше, чем добавление инициатора, вплоть до момента первичного смешивания ингредиентов для приготовления кондитерской массы.

Для завершения способа необходимо выдержать охлажденные желированные изделия перед употреблением для прохождения внутреннего процесса образования пузырьков в массе, время этой выдержки зависит от вида используемого инициатора и может составлять от нескольких минут до нескольких часов. При этом, производственный цикл охлаждения и упаковки на линии производства не нарушается, поскольку процесс газообразования в изделиях можно продолжать уже в упакованных изделиях, не дожидаясь его завершения перед упаковкой.

Сущность настоящего изобретения поясняется следующими примерами.

Пример 1.

5г агар-агара марки «900» замачивали в 120мл воды при комнатной температуре в течении 30 минут. Далее для полного растворения агар-агара нагревали смесь до кипения, кипятили 2 минуты, добавляли 212г сахара, 85г патоки, 1г карбоната кальция и упаривали до содержания сухих веществ в массе 72%. После этого охлаждали жидкую массу до 80°С, при данной температуре производили добавление 10г кислого пирофосфата натрия, тщательно промешивали массу для равномерного распределения компонентов и производили отливку конфет в силиконовые формы. Время гелеобразования в конфетах составило около 10 минут в условиях естественного охлаждения. Процесс увеличения численности и размеров пузырьков завершился приблизительно через 3 часа, по визуальному контролю. По истечении 6 часов после отливки, получены мармеладные конфеты с равномерным распределением пузырьков газа и удельной плотностью 1.22 г/см3. В этих же условиях, но без добавления инициатора для газообразования, удельная плотность мармеладной конфеты составляла 1.35 г/см3. Объемный выход готового продукта, таким образом, увеличился на 10.7% за счет применения заявляемого способа.

Пример 2.

Смесь из 6г каррагинана Денгель «Каррагинан 1.01.001» и 30г сахара добавляли в 120г воды при интенсивном перемешивании, нагревали смесь до кипения для полного растворения гелеобразователя, добавляли 142г патоки, 155г сахара и 1.5г карбоната кальция, после чего упаривали до содержания сухих веществ 77%. При температуре 90-95°С (около 93°С), добавляли 10г кислого пирофосфата натрия SAPP 28, тщательно промешивали массу для равномерного распределения компонентов и производили отливку конфет в силиконовые формы. Время гелеобразования в конфетах составило около 7 минут в условиях естественного охлаждения. Процесс увеличения численности и размеров пузырьков завершился приблизительно через 3 часа, по визуальному контролю. По истечении 6 часов после отливки, получены мармеладные конфеты с равномерным распределением пузырьков газа и удельной плотностью 1.21 г/см3. В этих же условиях, но без добавления инициатора для газообразования, удельная плотность мармеладной конфеты составляла 1,39 г/см3. Объемный выход готового продукта, таким образом, увеличился на 14.9% за счет применения заявляемого способа.

Пример 3.

Жидкую массу кондитерского сиропа подготавливали, как описано в Примере 1 и в тех же количествах, вплоть до момента охлаждения жидкой массы до 80°С. Далее, при данной температуре производили добавление 12г лактона глюконовой кислоты, тщательно промешивали массу для равномерного распределения компонентов и производили отливку конфет в силиконовые формы. Время гелеобразования в конфетах составило около 10 минут в условиях естественного охлаждения. Процесс увеличения численности и размеров пузырьков завершился приблизительно через 5 часов, по визуальному контролю. По истечении 6 часов после отливки, получены мармеладные конфеты с равномерным распределением пузырьков газа и удельной плотностью 1.16 г/см3. В этих же условиях, но без добавления инициатора для газообразования, удельная плотность мармеладной конфеты составляла 1.35 г/см3. Объемный выход готового продукта, таким образом, увеличился на 16.4% за счет применения заявляемого способа.

Пример 4.

Жидкую массу кондитерского сиропа подготавливали, как описано в Примере 1 и в тех же количествах, вплоть до момента охлаждения жидкой массы до 80°С. Далее, при данной температуре производили добавление 15г ангидрида янтарной кислоты, тщательно промешивали массу для равномерного распределения компонентов и производили отливку конфет в силиконовые формы. Время гелеобразования в конфетах составило около 10 минут в условиях естественного охлаждения. Процесс увеличения численности и размеров пузырьков завершился приблизительно через 6 часов, по визуальному контролю. По истечении 12 часов после отливки, получены мармеладные конфеты с равномерным распределением пузырьков газа и удельной плотностью 1.18 г/см3. В этих же условиях, но без добавления инициатора для газообразования, удельная плотность мармеладной конфеты составляла 1.35 г/см3. Объемный выход готового продукта, таким образом, увеличился на 14.4% за счет применения заявляемого способа.

Пример 5.

Жидкую массу кондитерского сиропа подготавливали, как описано в Примере 1 и в тех же количествах, вплоть до момента охлаждения жидкой массы до 80°С. Далее, при данной температуре производили добавление 10г лактона молочной кислоты, тщательно промешивали массу для равномерного распределения компонентов и производили отливку конфет в силиконовые формы. Время гелеобразования в конфетах составило около 10 минут в условиях естественного охлаждения. Процесс увеличения численности и размеров пузырьков завершился приблизительно через 6 часов, по визуальному контролю. По истечении 12 часов после отливки, получены мармеладные конфеты с равномерным распределением пузырьков газа и удельной плотностью 1.26 г/см3. В этих же условиях, но без добавления инициатора для газообразования, удельная плотность мармеладной конфеты составляла 1.35 г/см3. Объемный выход готового продукта, таким образом, увеличился на 7.1% за счет применения заявляемого способа.

Преимущества настоящего способа заключаются в следующем:

В соответствии с предложенным способом, возможно достижение равномерного распределения пузырьков газа по всему объему массы изделия, не допуская их всплытия к поверхности.

Способ дает возможность получения пористой или пузырьковой структуры пищевых продуктов, не достижимых путем механической обработки (например, путем перемешивания, диспергирования, взбивания и других методов, применяемых в пищевой промышленности).

Способ обеспечивает получение указанных выше структур продукта при отсутствии технической возможности провести необходимую механическую обработку продукта, и/или при отсутствии аппаратурного оснащения производств, необходимого для механического аэрирования массы.

Способ позволяет получить требуемую пористую или пузырьковую структуру даже в тех продуктах, которые невозможно получить путем активной механической обработки, например, по причине порчи текстуры продукта при активной механической обработке. Реализация данного способа не требовательна к перемешиванию с высокими усилиями сдвига, поэтому он может быть использован и в таких случаях, позволяя получать новые интересные сочетания типов и текстуры продуктов.

Приготовление изделий по настоящему изобретению значительно увеличивает объемный выход продукции в расчете на единицу веса сырья. Таким образом, значительно возрастает количество получаемых изделий (например, конфет) на каждый килограмм сырья, что повышает эффективность производства.

С ростом объемного выхода, пропорционально снижается калорийность изделий, при той же исходной рецептуре продукта. Это приводит к тому, что употребление того же количества изделий, например жевательных конфет, приносит в рацион потребителя меньшее количество калорий, но дает чувство насыщения, аналогичное традиционным изделиям. Это особенно актуально, если продукт содержит значительное количество углеводов и/или жиров, то есть для большей части продуктов пищевой промышленности. Указанный эффект достигается за счет снижения массы изделия, при том же его объеме и размерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления желейного пищевого продукта и состав компонентов, используемых в способе | 2019 |

|

RU2706478C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНОГО МАРМЕЛАДА С ИСПОЛЬЗОВАНИЕМ ГОМОГЕННОЙ ЯБЛОЧНОЙ ПАСТЫ | 2023 |

|

RU2811929C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНОГО МАРМЕЛАДА ОБОГАЩЕННОГО БИОЛОГИЧЕСКИ АКТИВНЫМИ ВЕЩЕСТВАМИ ПЛОДОВ МЕЛКОПЛОДНЫХ ЯБЛОНЬ И ЧАГИ | 2023 |

|

RU2825159C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНО-ФРУКТОВОГО МАРМЕЛАДА | 2023 |

|

RU2825147C1 |

| Способ производства желейного мармелада | 2017 |

|

RU2677044C1 |

| ТЕРМОСТАБИЛЬНЫЙ ЖЕЛЕЙНЫЙ МАРМЕЛАД В ВИДЕ КУСОЧКОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2812357C1 |

| СПОСОБ ПРОИЗВОДСТВА МАРМЕЛАДА И ЖЕЛЕЙНЫХ КОНФЕТНЫХ МАСС | 2010 |

|

RU2424724C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРМЕЛАДА ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2019 |

|

RU2717497C1 |

| ЖЕЛЕЙНЫЕ КОНФЕТЫ С ТЕКУЧЕЙ НАЧИНКОЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2570558C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЙНОЙ КОНДИТЕРСКОЙ МАССЫ | 2012 |

|

RU2496332C1 |

Изобретение относится к кондитерской отрасли пищевой промышленности. Способ получения пористых желейных кондитерских изделий с содержанием воды не менее 10% включает приготовление кондитерской массы с использованием пищевого гидроколлоида с нагревом и перемешиванием; охлаждение массы гидроколлоида, добавление газообразователя и инициатора газообразования; розлив кондитерской массы в тару или формы. Причем газообразователь и инициатор газообразования, вступающие в водной среде в реакцию с выделением газа с отсрочкой по времени после внесения, добавляют в момент, когда температура кондитерской массы превышает температуру ее гелеобразования. Выделение газа с отсрочкой по времени обеспечивается за счет закисления среды с запозданием относительно момента внесения инициатора газообразования путем гидролиза инициатора газообразования в течение по меньшей мере 5-20 минут от момента его добавления в массу кондитерского продукта. После розлива производят охлаждение массы до температуры ниже температуры гелеобразования и выдерживают застывающую массу для прохождения процесса образования пузырьков в объеме кондитерского изделия. При этом в качестве инициатора газообразования используют по меньшей мере одну соль-производную ряда фосфорных кислот, или соль органической кислоты, или ангидрид органической кислоты, или лактон органической кислоты, или лактид органической кислоты. Технический результат заключается в упрощении способа, сокращении его стадийности, использовании простого оборудования, получении кондитерских продуктов с равномерным распределением пузырьков газа по всему объему массы изделия, не допуская их всплытия к поверхности. 10 з.п. ф-лы, 1 ил., 5 пр.

1. Способ получения пористых желейных кондитерских изделий с содержанием воды не менее 10%, включающий приготовление кондитерской массы с использованием пищевого гидроколлоида с нагревом и перемешиванием; охлаждение массы гидроколлоида, добавление газообразователя и инициатора газообразования; розлив кондитерской массы в тару или формы, отличающийся тем, что добавляют газообразователь и инициатор газообразования, вступающие в водной среде в реакцию с выделением газа с отсрочкой по времени после внесения, в момент, когда температура кондитерской массы превышает температуру ее гелеобразования; выделение газа с отсрочкой по времени обеспечивается за счет закисления среды с запозданием относительно момента внесения инициатора газообразования путем гидролиза инициатора газообразования в течение по меньшей мере 5-20 минут от момента его добавления в массу кондитерского продукта; после розлива производят охлаждение массы до температуры ниже температуры гелеобразования и выдерживают застывающую массу для прохождения процесса образования пузырьков в объеме кондитерского изделия; при этом в качестве инициатора газообразования используют по меньшей мере одну соль-производную ряда фосфорных кислот, или соль органической кислоты, или ангидрид органической кислоты, или лактон органической кислоты, или лактид органической кислоты.

2. Способ по п. 1, отличающийся тем, что инициатор газообразования выбирается таким образом, что имеет свойство замедленного гидролиза со снижением рН при попадании в водную среду в течение, по меньшей мере, 5 минут.

3. Способ по п. 2, отличающийся тем, что период времени от момента розлива кондитерской массы до момента начала гелеобразования составляет не более чем 10-20 минут.

4. Способ по п. 3, отличающийся тем, что инициатор газообразования в массе продукта обеспечивает падение уровня рН ниже 6.5.

5. Способ по п. 4, отличающийся тем, что инициатор газообразования в массе продукта обеспечивает падение уровня рН ниже 5.5.

6. Способ по п. 5, отличающийся тем, что инициатор газообразования в массе продукта обеспечивает падение уровня рН до 4.5.

7. Способ по любому из пп. 1-6, отличающийся тем, что добавляют газообразователь и инициатор газообразования в момент, когда температура кондитерской массы превышает температуру начала ее гелеобразования не более чем на 35-60°С.

8. Способ по п.7, отличающийся тем, что в качестве инициатора газообразования используют кислый пирофосфат натрия.

9. Способ по п.7, отличающийся тем, что в качестве инициатора газообразования используют ангидрид янтарной кислоты.

10. Способ по п.7, отличающийся тем, что в качестве инициатора газообразования используют лактон глюконовой кислоты.

11. Способ по п.7, отличающийся тем, что в качестве инициатора газообразования используют лактид молочной кислоты.

| JP 2013106601 A, 06.06.2013 | |||

| US 20100330247 A1, 30.12.2010 | |||

| JP 2004194549 A, 15.07.2004 | |||

| US 5244686 A1, 14.09.1993 | |||

| JP 4072453 B2, 09.04.2008 | |||

| СПОСОБ ПРОИЗВОДСТВА КАРАМЕЛБНЫХ ИЗДЕЛИЙ С ПОРИСТОЙ СТРУКТУРОЙ | 0 |

|

SU244111A1 |

| СПОСОБ ГАЗИРОВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ С ВЫСОКОЙ ВЯЗКОСТЬЮ | 2016 |

|

RU2634965C1 |

| ГАЗИРОВАННЫЙ ЖЕЛЕОБРАЗНЫЙ НАПИТОК С ВКЛЮЧЕНИЯМИ | 2011 |

|

RU2525261C1 |

Авторы

Даты

2019-12-17—Публикация

2019-06-27—Подача