Область изобретения

Настоящее изобретение относится к способу получения терминального модифицированного диена, получаемого полимеризацией в растворе, с загрузкой диоксида кремния, и к каучуковой композиции каучука, обладающей такими физическими свойствами, как отличная устойчивость и стабильность при хранении. Терминальный модифицированный диеновый каучук, получаемый полимеризацией в растворе, полученный указанным способом получения, обладает более высокой прочностью и эластичностью на отскок, при использовании в резиновой покрышке, он оптимален для автомобильной шины с хорошей экономичностью расхода топлива.

Уровень техники

Каучуковые композиции, содержащие диоксид кремния, эффективны для производства покрышек для экономичного расхода топлива. Для улучшения tan д в тесте эластичности на отскок или тесте на вязкоупругость, которые являются лабораторным индикатором экономичности расхода топлива, алкоксисилан-модифицированный диеновый каучук, получаемый полимеризацией в растворе, с соединением диоксида кремния, является эффективным. Однако Si-OR группы, содержащиеся в модифицированном диеновом каучуке, получаемом полимеризацией в растворе, гидролизуются под воздействием влаги в воздухе, и далее вызывают реакцию конденсации, и поэтому возникает проблема увеличения молекулярной массы в ходе хранения, и реакционноспособность диоксида кремния, который необходим для улучшения физических свойств, уменьшается.

С другой стороны, для улучшения эластичности на отскок и тому подобного, необходимо вводить реакционноспособную функциональную группу, реагирующую с диоксидами кремния, такую как алкоксисилильная группа, в молекулу каучука при одном его конце. Полагают, что эффективность использования топлива улучшается, когда другой конец, который является исходным концом, также модифицирован, то есть оба конца терминально-модифицированного диенового каучука связаны с диоксидом кремния, движение сдерживается связями. Однако, на самом деле, также было обнаружено, что когда к обеим концам введена весьма реакционноспособная функциональная группа, такая как алкоксисилильная группа, агломерированный диоксид кремния не может быть эффективно диспергирован при смешивании.

Поэтому функциональные группы при одном конце, который не включает алкоксисилильную группу, рассматриваются как предпочтительные, поскольку диоксиды кремния взаимодействуют с каучуком относительно незначительно при смешивании, и структуры, легко сшивающиеся с диоксидом кремнием или другой молекулярной структурой в ходе реакции вулканизации, как полагают, являются предпочтительными, но остается еще много проблем, связанных с получением содержащего диоксид кремния модифицированного диенового каучука, получаемого полимеризацией в растворе, стабильного при промышленном производстве и с хорошим качеством.

Как показано в Патентных документах 1 и 2, изобретатели впервые раскрыли способ получения диенового каучука, получаемого полимеризацией в растворе, имеющего алкоксисилильную группу, путем взаимодействия, после полимеризации стирола и бутадиена с алкиллитием в качестве инициатора полимеризации, с алкоксисилановыми соединениями, имеющими большое стерическое затруднение и едва гидролизованными, и начали промышленное производство. Однако позже было обнаружено, что алкоксисилановое соединение не содержит полярную группу, содержащую атом N или тому подобное, и модифицированный диеновый каучук этого соединения обладает отчасти низкой реакционной способностью в отношении диоксида кремния.

Патентный документ 3 раскрывает получение модифицированного SBR путем взаимодействия с аминоалкоксисилановым соединением после полимеризации стирола и бутадиена, применяя алкиллитий в качестве инициатора полимеризации, и результатов оценки только соединения углеродной сажи.

Патентный документ 4 раскрывает SBR с соединением диоксида кремния с хорошей стабильностью при хранении, полученный после полимеризацией стирола и бутадиена, применяя алкиллитий в качестве инициатора полимеризации, посредством взаимодействия со специфическим количеством аминоалкоксисилановых соединений, подобных описанным в Патентном документе 3.

Патентный документ 5 раскрывает синтез соединения SBR путем добавления тетрахлорида олова после полимеризации стирола и бутадиен с морфолидом лития в качестве инициатора полимеризации, и результаты оценки физических свойств продукта, но только компаундированного с углеродной сажей.

Патентный документ 6 раскрывает способ получения полимеров, где полимеры получают путем взаимодействия с аминоалкоксисилановым соединением, после блочной сополимеризации стирола и бутадиена, с алкилитием или тому подобным, включающим аминогруппу, но не добавляемую к диоксиду кремния, в качестве инициатора полимеризации, и далее бутадиенную часть гидрирогенизируют.

Патентный документ 7 и Патентный документ 8 раскрывают результаты оценки свойств полимера в виде композиции диоксида кремния, подвергнутой взаимодействию с аминоалкоксисилановым соединением, после полимеризации стирола и бутадиена, причем аминоалкиллитий добавляют и подвергают взаимодействию с небольшим количеством мономера, а затем используют в качестве инициатора. Однако инициатор полимеризации имеет особую структуру, и поэтому в промышленном производстве его трудно синтезировать и стабильно производить.

Патентный документ 9 раскрывает композицию SBR и углеродной сажи, которая была связана с галогенированным соединением олова после полимеризации стирола и бутадиена с алкилитием в качестве инициатора полимеризации, и до реакции с аминоалкоксисилановым соединением, где количество указанного галогенированного соединения олова составляет половину от эквивалентного количества применяемого алкиллития.

Однако в последние годы потребность в улучшении низкого расхода топлива автомобилями становится все более и более заметной с точки зрения предотвращения проблем глобального потепления и проблем энергетики и т.п. Хотя покрышки на основе соединения диоксида кремния улучшают экономию расхода топлива по сравнению с покрышками на основе соединения углеродной сажи, подходящая композиция алкоксисилан-модифицированного диенового каучука, получаемого полимеризацией в растворе, содержащая диоксид кремния, имеет проблему, связанную с изменением вязкости по Муни (MV) во время хранения, и потребность в дальнейшем улучшении низкого расхода топлива становится все более сильной.

Патентный документ 1: JPH06-51746(B1)

Патентный документ 2: JPH07-68307(B1)

Патентный документ 3: JPH06-53768(B1)

Патентный документ 4: JP2013053293(A)

Патентный документ 5: JPS59-38209(B1)

Патентный документ 6: JP 3988495(B2)

Патентный документ 7: JP 4289111(B2)

Патентный документ 8: JP4655706(B2)

Патентный документ 9: JP 2625876(B2)

Описание изобретения

Задачи настоящего изобретения

При таких обстоятельствах задача настоящего изобретения состоит в обеспечении терминального модифицированного диенового каучука, получаемого полимеризацией в растворе, и его каучуковой композиции, где каучук имеет превосходную эластичность на отскок и тому подобное, хорошую паровою десольватацию, отличную стабильность при хранении и отличную перерабатываемость в момент смешивания.

Средства решения задачи

Авторы настоящего изобретения разработали в результате интенсивных исследований способа получения конъюгированного диенового каучука, имеющего высокую эластичность на отскок и превосходную стабильность при хранении, способ получения модифицированного диенового каучука, получаемый полимеризацией в растворе, и пришли к настоящему изобретению. В способе сначала небольшое количество мономера с быстрой скоростью вулканизации полимеризуется в присутствии литийорганического соединения и соединения вторичного амина, с последующей полимеризацией другого конъюгированного диенового соединения и ароматического винильного соединения в углеводороде. После завершения полимеризации, специфическое соединение силана и специфическое соединение олова последовательно добавляются, и специфическая эффективность связывания контролировалась при определенном коэффициенте. Затем галогенированные соединения металлов добавляют в более конкретных условиях в отсутствие активного диенового каучука с последующим повышением эффективности связывания паровой коагуляцией. Полученный модифицированный диеновый каучук, получаемый полимеризацией в растворе, был стабильным с точки зрения производительности, и стабильность при хранении также была хорошей.

[1] Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, включающий:

i) инициацию полимеризации конъюгированного диенового соединения и ароматического винильного соединения в углеводороде посредством литийорганического соединения или посредством совместно присутствующего соединения вторичного амина;

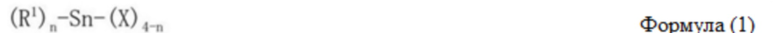

ii) после завершения полимеризации, добавление соединения олова формулы (1) для обработки диенового каучука, так что содержание трех- или более разветвленного компонента составляет от 5 до 30%;

iii) добавление силанового соединения формулы (2), причем содержание двух-разветвленного компонента диенового каучука составляет 30% или менее; и

iv) паровую коагуляцию и сушку полученной полимерной композиции, так что содержание двух- или более разветвленного компонента увеличивается на 10 - 50% относительно состояния до паровой коагуляции, и где модифицированный диеновый каучук, получаемый полимеризацией в растворе, термически стабилизирован до той степени, что вязкость по Муни (a) каучука, измеренная после указанной паровой коагуляции и сушки, варьируется на не более чем 10 от вязкости по Муни (b) каучука, измеренной, когда он далее термообрабатывается в вальцовой мельнице при 130 ° C в течение 20 минут.

[Формула 1]

где R1 представляет собой алкильную группу, аллильную группу или ароматическую группу, где число атомов углерода группы R1 составляет от 1 до 12 атомов углерода, X представляет собой галогеновое соединение иода, брома или хлора, n представляет собой целое число 0 или 1,

[Формула 2]

где R2 представляет собой алкильную группу, аллильную группу или ароматическую группу, где число атомов углерода группы R2 составляет от 1 до 12, или алкильную группу, ароматическую группу или аллильную группу, содержащие атом азота в этих функциональных группах, R3 представляет собой алкильную группу, аллильную группу или ароматическую группу, где число атомов углерода группы R3 составляет 1-12, или алкильную группу, ароматическую группу или аллильную группу, содержащие атом кислорода и/или азота в этих функциональных группах, m представляет собой целое число 2 - 4.

[2] Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, согласно вышеуказанному варианту выполнения настоящего изобретения [1], где полимеризацию инициируют при совместном присутствии литийорганического соединения и соединения вторичного амина.

[3] Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе согласно вышеуказанному варианту выполнения настоящего изобретения [1] или [2], где, после предварительной полимеризации изопрена и литийорганического соединения, другое конъюгированное диеновое соединение и ароматическое винильное соединения полимеризуются.

[4] Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, согласно любому одному из вышеуказанных вариантов выполнения настоящего изобретения [1] - [3], где другое конъюгированное диеновое соединение и ароматическое винильное соединение полимеризуются после предварительной полимеризации в присутствии литийорганического соединения, соединения вторичного амина и изопрена.

[5] Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, согласно любому одному из вышеуказанных вариантов выполнения настоящего изобретения [1] - [4], где паровая коагуляция и сушка на стадии iv) осуществляется таким образом, что содержание двух- или более разветвленного компонента увеличивается на 20 - 40% относительно до состояния до паровой коагуляции и сушки

[6] Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, согласно любому одному из вышеуказанных вариантов выполнения настоящего изобретения [1], [3] и [5], где, после предварительной полимеризации изопрена в количестве не более 10 мас.% от всех мономеров с литийорганическим соединением, другое конъюгированное диеновое соединение и ароматическое винильное соединение полимеризуются.

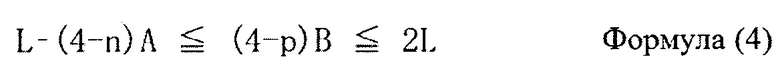

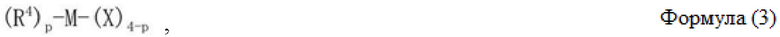

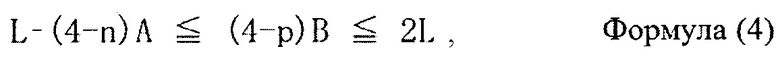

[7] Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, согласно любому одному из вышеуказанных вариантов выполнения настоящего изобретения [1] - [6], где после стадии iii) и до стадии iv), добавление соединения галогенида металла формулы (3) в количестве, удовлетворяющем условию формулы (4) осуществляется, и затем паровая коагуляция и сушка согласно стадии iv) осуществляется.

[Формула 3]

где, M представляет собой атом олова или атом кремния, R4 представляет собой алкильную группу или ароматическую группу, где число атомов углерода группы R4 составляет от 1 до 12, или аллильную группу или карбокси группу, X представляет собой галогеновое соединение иода, брома или хлора, p представляет собой целое число 0 или 1.

[Формула 4]

где, L представляет собой количество молей литийорганического соединения, добавленное в начале полимеризации, A представляет собой количество молей добавленного соединения олова формулы (1), B представляет собой количество молей добавленного соединения галогенированного металла формулы (3), и n и p представляют собой целые числа, показанные в формулах (1) и (3), соответственно.

[8] Каучуковая композиция, содержащая диоксид кремния в количестве по меньшей мере 20 - 150 м.ч. на 100 м.ч. всего каучукового компонента, где указанные 100 м.ч. всего каучукового компонента содержат по меньшей мере 20 м.ч. модифицированного диенового каучука, получаемого полимеризацией в растворе, согласно любому одному из вышеуказанных вариантов выполнения настоящего изобретения [1] - [7].

[9] Каучуковая композиция, содержащая диоксид кремния в количестве по меньшей мере 20 - 150 м.ч. и углеродную сажу в количестве 5 - 30 м.ч. на 100 м.ч. всего каучукового компонента, где указанные 100 м.ч. всего каучукового компонента содержат по меньшей мере 20 м.ч. модифицированного диенового каучука, получаемого полимеризацией в растворе, согласно любому одному из вышеуказанных вариантов выполнения настоящего изобретения [1] - [8].

Таким образом, первым объектом настоящего изобретения является способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, включающий:

i) инициацию полимеризации конъюгированного диенового соединения и ароматического винильного соединения в углеводороде посредством литийорганического соединения или посредством совместно присутствующего литийорганического соединения и соединении вторичного амина;

ii) после завершения полимеризации, обработку с получением количества 3-х или более разветвленных компонентов диенового каучука от 5 до 30% посредством добавления соединения олова, представленного формулой (1);

iii) затем добавление соединения силана, представленного формулой (2), и обработку с получением количества 2-х разветвленного компонента диенового каучука 30% или менее; и

iv) паровую коагуляцию и сушку полученной полимерной композиции, так что содержание 2-х или более разветвленных компонентов увеличивается на 10- 50% относительно состояния до паровой коагуляции, при стабилизации до той степени, что вязкость по Муни (a) каучука после паровой коагуляции и сушки отличается от вязкости по Муни (b) каучука после дополнительной обработки в вальцовой мельнице при 130 ° C в течение 20 минут тепловой обработки, только на 10 или менее.

[Формула 1]

(R1)n-Sn-(X)4-n (1)

где, R1 представляет собой алкильную группу, аллильную группу или ароматическую группу, где число атомов углерода группы R1 составляет 1-12, X представляет собой галогеновое соединение иода, брома или хлора, n представляет собой целое число 0 или 1.

[Формула 2]

(R2O)m-Si-(R3)4-m (2)

где, R2 представляет собой алкильную группу, аллильную группу или ароматическую группу, где число атомов углерода группы R2 составляет 1-12, или алкильную группу, ароматическую группу или аллильную группу, содержащие атом азота в этих функциональных группах, R3 представляет собой алкильную группу, аллильную группу или ароматическую группу, где число атомов углерода группы R3 составляет 1-12, или алкильную группу, ароматическую группу или аллильную группу, содержащие атом кислорода и/или азота в этих функциональных группах. m представляет собой целое число 2 - 4

Вторым объектом настоящего изобретения является более оптимальный способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе.

После вышеуказанной стадии iii) и до стадии iv), добавление соединения галогенида металла, представленного формулой (3), удовлетворяющее условию формулы (4) осуществляется, и затем паровая коагуляция и сушка согласно стадии iv) осуществляется.

[Формула 3]

(R4)p-M-(X)4-p (3)

где, M представляет собой атом олова или атом кремния, R4 представляет собой алкильную группу или ароматическую группу, где число атомов углерода группы R4 составляет от 1 до 12, или аллильную группу или карбоксильную группу, X представляет собой галогеновое соединение иода, брома или хлора, p представляет собой целое число 0 или 1.

[Формула 4]

L-(4-n)A≦(4-p)B≦2L (4)

где, L представляет собой число молей литийорганического соединения, добавленного для инициации полимеризации, A представляет собой число молей добавленного соединения олова формулы (1), B представляет собой число молей добавленного соединения галогенида металла, представленного формулой (3), n и p представляют собой целые числа, появляющиеся в соответствующих формулах (1) и (3).

Третьим объектом настоящего изобретения является каучуковая композиция, содержащая диоксид кремния, содержащая описанный выше модифицированный диеновый каучук, получаемый полимеризацией в растворе, в количестве 20м.ч. или более от всего каучукового компонента.

Преимущества настоящего изобретения

Настоящее изобретение относится к способу получения модифицированного диенового каучука, получаемого полимеризацией в растворе, для смешивания с диоксидом кремния, имеющего отличные физические свойства, такие как отличная прочность и эластичность, и его каучуковой композиции. Десольватация является хорошей, стабильность при хранении является отличной, и перерабатываемость является хорошей.

Наилучший вариант выполнения настоящего изобретения

В качестве примеров конъюгированного диенового соединения, применяемого в настоящем изобретении, могут приводиться 1,3-бутадиен, изопрен, 1,3-пентадиен (пиперилен), 2,3-диметил-1,3-бутадиен, 1,3-гексадиен и т.д. Среди них, благодаря доступности и с точки зрения физических свойств полученного модифицированного диенового каучука, получаемого полимеризацией в растворе, 1,3-бутадиен т изопрен являются предпочтительными. Особенно предпочтительным является 1,3-бутадиен.

Применяемое количество конъюгированного диенового соединения в общем составляет от 40 до 100 мас.% от всего мономера, предпочтительно от 50 до 95 мас.%. Если менее 40 мас.%, гистерезисные потери возрастают.

Ароматическое винильное соединение, применяемое в настоящем изобретении, может представлять собой в качестве примера стирол, б-метилстирол, винилтолуол, винилнафталин, дивинилбензол, тривинилбензол, и дивинилнафталин. Среди них, благодаря доступности и с точки зрения физических свойств полученного модифицированного диенового каучука, получаемого полимеризацией в растворе, стирол является предпочтительным.

Количество ароматического винильного соединения обычно составляет 60 мас.% или менее в мономерах в общем, предпочтительно от 50 од 5 мас.%.

В качестве литийорганических соединений в настоящем изобретении применяется соединение лития, имеющее от 2 до 20 атомов углерода. Например, этиллитий, н- пропиллитий, изо-пропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, трет- октиллитий, н-дециллитий, фениллитий, 2-нафтиллитий, 2- бутил - фениллитий, 4-фенил - бутиллитий, циклогексиллитий, 4-циклопентиллитий, 1,4-дитио - a бутен-2 и тому подобное. С точки зрения промышленной применимости и стабильности н- бутиллитий, втор-бутиллитий, трет-бутиллитий являются предпочтительными, и н- бутиллитий, втор- бутиллитий являются более предпочтительными.

Соединение вторичного амина, применяемое в настоящем изобретении, представляет собой соединение, представленное формулой (5) или (6).

[Формула 5]

R5R6N-H (5)

[Формула 6]

(6)

(6)

где, R5, R6 представляет собой алкильную группу, имеющую от 1 до 20 атомов углерода, циклоалкильную группу или аралкильную группу, R5 и R6 могут быть одинаковыми или различными, и R7 представляет собой двухвалентный алкилен, имеющий от 3 до 12 метиленовых групп, бициклоалкановую, окси - или амино – алкиленовую группу.

R5, R6 в формуле (5), например, представляют собой метил, этил, бутил, гексил, октил, циклогексил, 3-фенил-1-пропил, изобутил и тому подобное. В частности, метилэтиламин, диэтиламин, дибутиламин, этилбутиламин, дигексиламин, диоктиламин, бутилоктиламин, октилциклогексиламин, диизобутиламин, бутил (3-фенил-1-пропил) амин и тому подобное. С точки зрения промышленной применимости и растворимости в углеводородном растворителе, диоктиламин и дигексиламин являются предпочтительными.

R7 группы в формуле (6) содержат, например, триметилен, тетраметилен, гексаметилен, оксидиэтилен, N- алкилазодиэтилен и т.д. Конкретные примеры включают пирролидин, пиперидин, гексаметиленимин или гептаметиленимин и тому подобное. Кроме того, может быть 2 кольца, как например декагидроизохинолин или пергидроиндол. В частности, пирролидин, пиперидин, гексаметиленимин или гептаметиленимин являются предпочтительными.

В качестве мономеров, предварительно полимеризуемых в присутствии литийорганического соединения и соединения вторичного амина, могут, например применяться имеющие скорость вулканизации больше, чем у бутадиена, в частности изопрен, 1,3-пентадиен (пиперилен) и 2,3 диметил-1,3-бутадиен. Изопрен является особенно предпочтительным с точки зрения промышленной применимости и скорости вулканизации.

В качестве соединений олова, представленных формулой (1), конкретно могут быть упомянуты следующие соединения. Например, олова тетрахлорид, этилолова трихлорид, пропилолова трихлорид, бутилолова трихлорид, октилолова трихлорид, циклогексилолова трихлорид, олова тетрабромид, этилтрибромид олова, пропилтрибромид олова, бутилолова трибромид, октилтрибромид олова, циклогексилолова трибромид, олова тетраиодид, олово, этилтрииодид олова, пропилтрииодид олова, бутилтрииодид олова, октилтрииодид олова, циклогексилтрииодид олова могут быть упомянуты. Среди них предпочтительными явлюттся олова тетрахлорид, октилолова трихлорид, олова тетрабромид. Особенно предпочтительным является олова тетрахлорид.

В качестве соединения силана формулы (2) в частности могут быть упомянуты следующие соединения. Например тетра-метоксисилан, тетра-этоксисилан, тетрапропоксисилан, тетрабутоксисилан, тетрафеноксисилан, тетратолилоксисилан, метилтриметоксисилан, метилтриэтоксисилан, метилтрипропоксисилан, метилтрибутоксисилан, метилтрифеноксисилан, этилтриметоксисилан, этилтриэтоксисилан, этилтрипропоксисилан, этилтрибутоксисилансилан, этилтрифеноксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, диметилдипропоксисилан, диметилдибутоксисилан, диметилдифеноксисилан, диэтилдиметоксисилан, диэтилдиэтоксисилан, диэтилдипропоксисилан, диэтилбутоксисилан, диэтилдифеноксисилан, винилтриметоксисилан, винилтриэтоксисилан, винилтрипропоксисилан, винилтрибутоксисилансилан, винилтрифеноксисилан, винилтри(2-метоксиэтокси)силан, винилтри(метилэтил кетоксим)силан, метилтри(метилэтилкетоксим)силан, метилтрис(диэтилкетоксим)силан, этилтри(метилэтилкетоксим)силан, этилтрис(диметилкетоксим)силан, аллилтрифеноксисилан, октенилтриметоксисилан, фенилтриметоксисилан, фенилтриэтоксисилан, фенилтрипропоксисилан, фенилтрибутоксисилан, фенилтрифеноксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, винилтри(метоксипропокси)силан, метилтрис[2-(диметиламино)этокси]силан, метилтрис[2- (диэтиламино)этокси]силан, метилтрис[2-(дибутиламино)этокси]силан, этилтрис[2-(диметиламино)этокси]силан, этилтрис[2-(диэтиламино)этокси]силан, этилтрис[2-(дибутиламино)этокси]силан, тетракис[2-(диметиламино)этокси]силан, тетракис[2-(диэтиламино)этокси]силан, тетракис[2-( дибутиламино)этокси]силан и тому подобное. Среди них предпочтительным являются кетоксимсиланы, и те, гидролиз которых протекает относительно легко: триметоксисиланы, триэтоксисиланы, трипропоксисилансиланы, и аминоэтоксисиланы, которые оцениваются как облегчающие реакцию с диоксидом кремния, в то же время увеличивая стабильность при хранении модифицированного полимеризованного диенового каучука.

Конкретные примеры соединения аминоалкоксисилана показаны далее. Диметиламинометилтриметоксисилан, 2-диметиламиноэтилтриметоксисилан, 3-диметиламинопропилтриметоксисилан, 4-диметиламинобутилтриметоксисилан, диметиламинометилдиметоксиметилсилан, 2-диметиламиноэтилдиметоксиметилсилан, 3-диметиламинопропилдиметоксиметилсилан, 4-диметиламино-бутилдиметоксиметилсилан, диметиламинометилтриэтоксисилан, 2-диметиламиноэтилтриэтоксисилан, 3-диметиламино-пропилтриэтоксисилан, 3-диэтиламинопропилтриметоксисилан, 4-диметиламино-бутилтриэтоксисилан, диметиламинометилдиэтоксиметилсилан, 2-диметиламиноэтилдиэтокси-метилсилан, 3-диметиламинопропилдиэтоксиметилсилан, 4-диметиламино-бутилдиэтоксиметилсилан, N-(3-триэтоксисилилпропил)-4,5-дигидроимидазол, N- аллил - аза-2,2-диметоксисилан циклопентан и тому подобное, и особенно предпочтительными являются 3-диметиламино-пропилтриэтоксисилан, 3-диэтиламино-пропилтриэтоксисилан, 3-диэтиламино-пропилтриметоксисилан.

В качестве соединения алкоксисилана, имеющего защитную группу, которая становится первичной аминогруппой после гидролиза, например, N,N-бис (триметилсилил)-3-аминопропилтриметоксисилан, N,N-бис(триметилсилил)-3-аминопропилтриметоксисилан, N,N-бис(триметилсилил)-3-аминопропилтрипропоксисилан, N,N-бис(триметилсилил)-2-аминоэтилтриметоксисилан, N,N-бис(триметилсилил)-2-аминоэтилметилдиметоксисилан и N,N- бис (триметилсилил)аминоэтилметилдиэтоксисилан, 1-триметилсилил-2,2-диметокси-1-аза-2-силан циклопентан, N, N-диэтил-3-аминопропил-триметоксисилан, N, N-диэтил -3 -аминопропилтриэтоксисилан, 2-(триэтоксисилилэтил)пиперидин, г-изоцианат пропилпропилтриэтоксисилан и тому подобное могут быть приведены в качестве примера.

В качестве галогенированного соединения металла, представленного формулой (3), в частности могут быть упомянуты следующие соединения.

Например, в качестве соединения олова, представленного формулой (1), олова тетрахлорид, этилолова трихлорид, пропилолова трихлорид, бутилолова трихлорид, октилолова трихлорид, циклогексилолова трихлорид, олова тетрабромид, этилолова трибромид, пропилолова трибромид, бутилолова трибромид, октилолова трибромид, циклогексилолова трибромид, олова тетраиодид, этилолова трииодид, пропилолова трииодид, бутилолова трииодид, октилолова трииодид, и циклогексилолова трииодид могут быть приведены в качестве примера.

В качестве соединения кремния, кремния тетрахлорид, метилкремния трихлорид, этилкремния трихлорид, пропилкремния трихлорид, бутилкремния трихлорид, октилкремния трихлорид, циклогексилкремния трихлорид, кремния тетрабромид, метилкремния трибромид, этилкремния трибромид, пропилкремния трибромид, бутилкремния трибромид, октилкремния трибромид, циклогексилкремния трибромид, кремния тетраиодид, этилкремния трииодид, пропилкремния трииодид, бутилкремния трииодид, октилкремния трииодид и циклогексилкремния трииодид могут быть приведены в качестве примера. Среди них предпочтительными являются кремния тетрахлорид, метилкремния трихлорид, этилкремния трихлорид, олова тетрахлорид, октилолова трихлорид. Особенно предпочтительными являются кремния тетрахлорид, метилкремния трихлорид.

Условия применения сырья, такие как количество и температура реакции, продолжительность реакции для получения диенового каучука, получаемый полимеризацией в растворе, являются следующими.

Для полимеризации в растворе диенового каучука, применяется обычно осуществляемый на практике способ, то есть: конъюгированное соединение диена или ароматическое винильное соединение полимеризуются в условиях температуры 10 - 120 ° C в течение от нескольких десятков минут до нескольких часов, в присутствии литийорганического соединения и полярных соединений, таких как простоэфирное соединение или аминное соединение.

Как правило лучше, когда количество применяемого литийорганического соединения находится в интервале от 0.1 до 10 миллимоль на 100 г диенового каучука. При менее 0.1 миллимоль, молекулярная масса становится слишком высокой, и MV вязкость и вязкость раствора становится слишком высокой, что вызывает проблемы в процессах получения каучука и процессах производства покрышек. Когда оно превышает 10 миллимоль, молекулярная масса диенового каучука становится слишком низкой, и свойства вулканизата значительно ухудшаются.

При полимеризации, в качестве простоэфирного соединения для установления микроструктуры, содержания винила в частности, части диенового мономера диенового каучука, как например диэтиловый простой эфир, ди-н- бутиловый простой эфир, этиленгликолевый диэтиловый простой эфир, этиленгликолевый дибутиловый простой эфир, этиленгликолевый диметиловый простой эфир, пропиленгликолевый диметиловый простой эфир, пропиленгликолевый диэтиловый простой эфир, пропиленгликолевый дибутиловый простой эфир, тетрагидрофуран (THF), 2,2-ди (2-тетрагидрофурил) пропан (DTHFP), бистетрагидрофурилформаль, тетрагидрофурилового спирта метиловый простой эфир, тетрагидрофурилового спирта этиловый простой эфир, тетрагидрофурилового спирта бутиловый простой эфир, альфа-метокситетрагидрофуран, диметоксибензол и диметоксиэтан применяются.

Качестве аминного соединения, третичные амины, такие как, триэтиламин, пиридин, N, N,N',N'-тетраметилэтилендиамин, дипиперидиноэтан, N,N-диэтилэтаноламина метиловый простой эфир, N,N-диэтилэтаноламина этиловый простой эфир, N,N-диэтилэтаноламина бутиловый простой эфир применяются.

В качестве предпочтительных соединений, принимая во внимание скорость полимеризации и эффективность модификации, тетрагидрофуран (THF), 2,2-ди(2-тетрагидрофурил) пропан (DTHFP) и тому подобное могут рассматриваться в качестве примера. Добавляемое количество этих соединений составляет, как правило, от 0.01 до 10 моль, и предпочтительно от 0.2 до 5 моль, на 1 моль литийорганического соединения, которые включают, как например, множество атомов N и атомов O. Соединения, имеющие один атом O в молекуле, как например, тетрагидрофуран для растворителя, предпочтительно добавляются в количестве от 0.05 до 10%.

Реакция полимеризации осуществляется в углеводородном растворителе. Подходящие углеводородные растворители выбирают из алифатических углеводородов, ароматических углеводородов и ациклических углеводородов, в частности пропана, имеющего от 3 до 12 атомов углерода, н-бутана, изо-бутана, н-пентана, изо- пентана, н- гексана, циклогексана, н-гептана, пропена, 1-бутена, изо- бутена, транс-2- бутена, цис-2-бутена, 1-пентена, 2-пентена, 1-гексена, 2- гексена, бензола, толуола, ксилена, этилбензола. Предпочтительно, н-пентана, изо- пентана, н- гексана, циклогексана, н- гептана. Эти растворители могут применяться при смешивании двух или более.

Согласно настоящему изобретению, главным образом, конъюгированные диеновые соединения, или конъюгированное диеновое соединение и ароматическое винильное соединение полимеризуются посредством анионной полимеризации, затем активный диеновый каучук связывается с соединениями олова, и затем в ступает в реакцию с соединением силана. Температура этих реакций составляет, как правило, 0 ~ 120 ° C, предпочтительно 50 - 100 ° C, продолжительность реакции составляет 1-30 минут, предпочтительно 5-20 минут.

Что касается способа осуществления процесса полимеризации, используемого согласно настоящему изобретению, возможны как процесс периодической полимеризации, так и непрерывный процесс полимеризации. Способ периодической полимеризации подходит для модифицированного диенового каучука, получаемого полимеризацией в растворе, обладающего особыми свойствами упругости, а непрерывный процесс полимеризации подходит для обладающего особыми характеристиками износостойкости и перерабатываемости.

На стадии ii), во-первых, посредством добавления соединения олова, представленного формулой (1) в активный диеновый каучук перед модификацией, получают связанный диеновый каучук, являющийся три- или более функциональным с соединениями олова. Доля трех- или более разветвленных компонентов диенового каучука предпочтительно составляет от 5 до 30%. Когда она составляет менее 5%, реакционная способность в отношении углеродной сажи, обычно используемой в комбинации с диоксидом кремния, снижается, а в процессе паровой десольватации и на стадии сушки крупицы (невысушенная масса каучука, имеющая размер от нескольких миллиметров до нескольких сантиметров) прилипают друг к другу, так что сушка затрудняется. Когда она превышает 30%, компонент, который реагирует с диоксид кремния, уменьшается, а каучук-вулканизирующее свойство диоксида кремния уменьшается. Таким образом, более предпочтительная доля трех-разветвленного компонента диенового каучука составляет 10-25%. Конкретный случай тетрахлорида олова составляет 0.0125 ~ 0.075 мольных эквивалентов относительно активного диенового каучука. Более предпочтительно от 0.0125 до 0.05 мольных эквивалентов.

Доля этих разветвленных структур может быть измерена посредством GPC.

На стадии iii), посредством добавления силанового соединения, представленного формулой (2), двух-разветвленную структуру диенового каучука получают в количестве 30% или менее. Количеств применяемого силанового соединения в указанном добавлении представляет собой количество в 0.8 - 2 раз, более предпочтительно 1.0 - 1.5 раз, превышающее число молекул на одну оставшуюся активную молекулу диенового каучука на стадии ii). В случае менее 0.8, реакционноспособность с небольшим числом алкоксисилильных групп диоксида кремния, введенных в активный диеновый каучук, снижается. В случае более двух, стабильность при хранении ухудшается.

Однако модифицированный диеновый каучук, получаемый полимеризацией в растворе, имеющий структуру диенового каучука с добавлением одной молекулы силанового соединения, вызывает проблему высокой нестабильности и увеличения вязкости по Муни в ходе хранения. Поэтому, чтобы сделать структуру стабильной при хранении и реакционноспособной в момент реакции каучука и диоксида кремния, сушка осуществляется после паровой коагуляции, так чтобы увеличить 2-х или более разветвленные компоненты на 10-50%.

Согласно настоящему изобретению разветвленная структура после паровой коагуляции и сушки оценивается как двух-разветвленная структура –A, и стабильная в ходе хранения каучука и высокореакционноспособная в отношении диоксида кремния при компоундировании. Двух-разветвленная структура -A, как оценено, была получена опсердством реакции конденсации (каучука)-Si-OH, который получают гидролизацией (каучука)-Si-OR, и (каучук)-Si-OR получают посредством модификации силановым соединением формулы (2). Реакционноспособность в отношении обычной двух-разветвленной структуры -B и диоксида кремния является низкой. Поэтому предпочтительно увеличивать долю двух-разветвленной структуры -A, эта доля предпочтительно составляет от 10 до 50%. При доли менее 10%, стабильность вязкости по Муни при хранении является плохой, и когда она выше 50%, условия получения сужаются и производительность ухудшается, что не экономично. Более предпочтительно доля составляет от 20 до 40%.

Двух-разветвленная структура A (структура согласно настоящему изобретению):(каучук) -Si-O-Si- (каучук)

Двух-разветвленная структура B (обычная структура) :(каучук) -Si- (каучук) и т.д.

Долю этих разветвленных структур получают посредством GPC способа получения.

Для дальнейшего улучшения стабильности при хранении и стадии сушки в настоящем изобретении, во-первых, связывание активного диенового каучука с соединением олова формулы (1) осуществляется на стадии ii), затем после стадии ii) следует стадия iii) и на ней силановое соединение, представленный формулой (2), и активный диеновый каучук реагируют при условии, что компонент двух-разветвленной структуры как можно меньше. Кроме того, перед паровой коагуляцией и сушкой на стадии iv) может быть добавлено соединение галогенида металла формулы (3). Соединение галогенида металла добавляется при условии, удовлетворяющем формуле (4), для нейтрализации, оно дезактивируется примесями, содержащимися в растворителе или мономере, или литиевым соединением, полученным в качестве побочного продукта в реакции с активным диеновым каучуком и силановым соединением.

Количество добавляемого соединения галогенида металла составляет L- (4-n) A ≤ (4-p) B ≤ 2L предпочтительно. Более предпочтительно L- (4-n) A ≤ (4-p) B ≤ 1.5L.

В случае L- (4-n) A> (4-p) B, нейтрализация является не достаточной, и обрабатываемость в ходе паровой коагуляции модифицированного диенового каучука, получаемого полимеризацией в растворе, и стабильность при хранении ухудшаются. В случае (4-p) B> 2L, кислотность становится слишком сильной, стабильность при хранении ухудшается, и происходят такие проблемы, как коррозия металла.

Средневесовая молекулярная масса модифицированного диенового каучука, получаемого полимеризацией в растворе, полученного согласно настоящему изобретению составляет 100,000 - 1,000,000 при конвертации на полистирольную молекулярную массу, предпочтительно 150,000 -700,000.

Если средневесовая молекулярная масса составляет менее 100,000, полученная каучуковая композиция имеет недостаточную прочность, износостойкость, ударную вязкость и т.д. С другой стороны, когда она превышает 1,000,000, эксплуатационные характеристики ухудшаются, и диспергируемость наполнителя в ходе перемешивания ухудшается, и прочность, износостойкость, ударная вязкость и т.д. ухудшаются.

Вязкость по Муни (аббревиатура - MV, может также приводится со ссылкой на условия измерения ML 1 + 4/100°С) модифицированного диенового каучука, получаемого полимеризацией в растворе, полученного согласно настоящему изобретению, предпочтительно в интервале от 20 до 150, если она менее 20 износостойкость, эластичность на отскок ухудшается, тогда перерабатываемость уменьшается, если она более 150.

Содержание винила диеновой части модифицированного каучука на основе диена, получаемого полимеризацией в растворе, согласно настоящему изобретению, в общем варьируется в интервале 20-80%. С точки зрения характеристик вулканизации диенового каучука, предпочтительным интервалом является от 30 до 70%. Содержание винила в случае придания износостойкости должно быть более низким, содержание винила должно быть более высоким в случае придания эффективности торможения на влажной поверхности дороги.

Масло-наполнитель может быть добавлено к раствору для реакции полимеризации, содержащему модифицированный диеновый каучук, получаемый полимеризацией в растворе, согласно настоящему изобретению. Могут использоваться масла-наполнители, обычно используемые в каучуковой промышленности, такие как парафиновое масло - наполнитель, ароматическое масло - наполнитель и нафтеновое масло.

Температура застывания масла-наполнителя предпочтительно составляет от минус 20 до 50 °С, более предпочтительно от минус 10 до 30 °С. В этом диапазоне получается легко растяжимая каучуковая композиция, имеющая превосходные свойства прочности на разрыв и низкое тепловыделение баланса. Пригодное содержание ароматического углерода масла-наполнителя (CA%, анализ Kurtz) составляет предпочтительно 20% или более, более предпочтительно 25% или более, а содержание парафинового углерода в масле-наполнителе (CP%) составляет 55% или менее, более предпочтительно 45% или менее. Когда CA% слишком низкое, или CP% слишком высокое, свойства прочности при растяжении являются недостаточными. Содержание полициклических ароматических соединений в масле-наполнителе составляет предпочтительно менее 3%. Содержание определяется по методу IP346 (метод тестирования Института нефти в Великобритании).

Содержание масла-наполнителя в композиции каучука составляет, на 100 м.ч. композиции каучука, предпочтительно от 1 до 50 м.ч., более предпочтительно от 5 до 30 м.ч.. Когда содержание масла-наполнителя находится в этом интервале, вязкость композиции каучука, содержащей диоксид кремния, становится умеренной, а свойства прочности при растяжении и низкая тепловыделение отлично сбалансированы.

При применении модифицированного диенового каучука, получаемого полимеризацией в растворе, согласно настоящему изобретению, в каучуковой композиции для покрышек можно использовать, в пределах диапазона, который существенно не ухудшает эффекты настоящего изобретения, природный каучук, изопреновый каучук, бутадиеновый каучук и полимеризованный в эмульсии стирол-бутадиеновый каучук для смешивания, с усиливающим агентом и различными добавками, такими как диоксид кремния и/или углеродная сажа, и при замешивании в вальцевой мельнице, смесителе Бенбери ускоритель вулканизации, серу и т. д., а каучук может представлять собой каучук для покрышек, как например протектора шин, боковых сторон и каркаса. Эти композиции могут также использоваться для ремня, защищающего от колебаний каучука и других промышленных изделий.

В качестве усиливающего материала в качестве наполнителя, когда модифицированный диеновый каучук, получаемый полимеризацией в растворе, согласно настоящему изобретению, применяется в покрышках, особенно в протекторе шин, наполнитель , имеющий гидроксильную группу на поверхности, как например диоксид кремния или тому подобное, является оптимальным. Возможно применять комбинацию с углеродной сажей. Загружаемое количество наполнителя относительно компонента каучука в общем 100 м.ч., составляет предпочтительно 20 - 150 м.ч., более предпочтительно 30 - 100 м.ч..

В качестве диоксида кремния, например, сухой диоксид кремния, влажный диоксид кремния, коллоидный диоксид кремния, осажденный диоксид кремния и тому подобное могут применяться. Среди них особенно предпочтительным является влажный диоксид кремния, состоящий в основном из кремниевой кислоты. Эти диоксиды кремния могут использоваться отдельно или в комбинации двух или более из них.

Размер частиц первичных частиц диоксида кремния конкретным образом не ограничен, но составляет 1 - 200 нм, более предпочтительно 3 - 100 нм, особенно предпочтительно 5-60 нм. При этом, когда размер частиц первичных частиц диоксида кремния находится в пределах этого диапазона, достигаются отличные свойства прочности при растяжении и низкое тепловыделение. Размер частиц первичных частиц можно измерить с помощью электронного микроскопа или удельной площади поверхности и тому подобного.

Предпочтительно подмешивать силановый связывающий агент в каучуковую композицию согласно настоящему изобретению при компаундировании каучука, с целью дальнейшего улучшения свойств прочности при растяжении и низкого тепловыделения. Примерами силановых связывающих агентов являются: в-(3,4-эпоксициклогексил) этилтриметоксисилан, N-(в-аминоэтил)-. г- аминопропилтриметоксисилан, тетрасульфидная группа, такая как бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-три-изо-пропоксисилилпропил) тетрасульфид, бис(3-трибутоксисилилпропил)тетрасульфид, г- триметоксисилилпропил диметилтиокарбамоилтетрасульфид, г-триметоксисилилпропилбензотиазилтетрасульфид, и бис (3-триэтоксисилилпропил)дисульфид, бис(3-три-изо-пропоксисилилпропил)дисульфид, бис(3-трибутоксисилилпропил)дисульфид, г-триметоксисилилпропилдиметилтиокарбамоилдисульфиды, г- триметоксисилилпропилбензотиазилдисульфид и тому подобное.

Чтобы избежать запыления во время замешивания, силановый связывающий агент является предпочтительно тем, который имеет содержание серы в молекуле 4 или менее. Более предпочтительно сера составляет 2 или менее. Эти силановые связывающие агенты могут использоваться сами по себе или в комбинации двух или более.

Количество силанового связывающего агента на 100 м.ч. диоксида кремния составляет, предпочтительно от 0.1 до 30 м.ч., более предпочтительно от 1 до 20 м.ч., особенно предпочтительно от 2 до 10 м.ч.

В качестве углеродной сажи, углеродная сажа марки N110, N220, N330, N440, N550, и тому подобное может применяться. Углеродные сажи могут применяться по отдельности или в комбинации двух или более из них. Удельная площадь поверхности не ограничена конкретным образом, но удельная площадь поверхности по адсорбции азота (N 2 SA) составляет предпочтительно 5 - 200 м2/г, более предпочтительно 50 - 150 м2/г, особенно предпочтительно 80 - 130 м2/г. Когда удельная площадь поверхности по адсорбции азота находится в пределах этого диапазона, более отличные свойства прочности при растяжении могут быть достигнуты. Кроме того, DBP адсорбируемое количество углеродной сажи также не ограничено конкретным образом, но предпочтительно составляет 5 - 300 мл/ 100 г, более предпочтительно 50 - 200 мл / 100 г, особенно предпочтительно 80 - 160 мл/ 100 г. Когда DBP адсорбция находится в этом диапазоне, получают каучуковую композицию, имеющую более отличные свойства прочности при растяжении. Кроме того, в качестве углеродной сажи, высокоструктурированная углеродная сажа, как раскрывается в JP A H05-230290, которая имеет удельную площадь поверхности по адсорбции цетилтриметиламмония бромида от 110 до170 м2/г, DBP (24M4DBP) впитывание масла при в 4 аза более высоком давлении 24,000 пси от 110 до 130 мл/100г, может применяться и улучшает износостойкость каучукового соединения.

Количество углеродной сажи составляет, на 100 м.ч. каучукового компонента, 1-50 м.ч., предпочтительно от 2 до 30 м.ч., особенно предпочтительно от 3 до 20 м.ч..

В этой связи, в каучуковой композиции согласно настоящему изобретению, может применяться вулканизирующий агент, на основе каучуковых компонентов в общем 100 м.ч., предпочтительно в интервале 0.5 - 10 м.ч., более предпочтительно 1 - 6 м.ч.

В качестве вулканизирующего агента, как правило сера, другие содержащие серу соединения и, как например, пероксиды могут быть приведены в качестве примера.

Кроме того, ускорители вулканизации, такие как сульфенамидная, гуанидиновая и тиурамовая группа, могут быть использованы совместно с вулканизирующим агентом в количестве, соответствующем необходимости. Кроме того, цинковые бела, вспомогательные вещества для вулканизации, антиоксиданты, вспомогательные средства для обработки и т.д. могут использоваться в количестве, соответствующем необходимости.

Кроме того, дополнительные добавки к каучуковой композиции, полученной посредством применения модифицированного диенового каучука, получаемого полимеризацией в растворе, согласно настоящему изобретению, не ограничены конкретным образом, но в целях улучшения перерабатываемости при смешивании, или в целях дальнейшего улучшения баланса характеристик проскальзывания на мокрой дороге, эластичности на отскок, износостойкости, в момент смешивания могут быть добавлены, такие как вулканизирующий агент, подлежащий смешиванию с другим маслом-наполнителем, и стандартная каучуковая композиция, ускоритель вулканизации, цинковые белила, антиоксидант, предохранитель от преждевременной вулканизации, реагент, придающий липкость, и средства обеспечения совместимости, включая соединения, содержащие эпоксигруппу, соединения карбоновых кислот, соединения сложных эфиров карбоновых кислот, кетоновые соединения, простоэфирные соединения, альдегидные соединения, органические соединения, выбранные из соединений, содержащих гидроксильную группу, и соединений, содержащих аминогруппу, или алкоксисилановые соединения, соединения кремния, выбранные из силоксановых соединений, и аминосилановое соединение.

Далее настоящее изобретение дополнительно поясняется с использованием вариантов выполнения настоящего изобретения, но настоящее изобретение не ограничено этими примерами. Физические свойства полимеров измеряли по следующим методикам.

Измерение средневесовой молекулярной массы (Mw) полимера проводили с помощью гельпроникающей хроматографии "GPC; Tosoh HLC-8020, колонка: Tosoh GMHXL (2 последовательно)" с использованием дифференциального показателя преломления (RI), средневесовую молекулярную массу определяли (Mw) применяя монодиспергированный полистирол в качестве стандарта.

Эффективности связывания, показанные в Таблице 1 и Таблице 2 (Cp), вычисляли следующим образом.

«Четырех-разветвленную структуру (Cp 1) согласно Sn соединению" определяли с использованием тетрахлорида олова, посредством соотношения площади пика на GPC графике молекулярной массы несвязанного диенового каучука и площади пика соответствующих связанных диеновых каучуков, имеющих приблизительно в четыре раза более высокую молекулярную массу. Структура по существу не изменяет эффективность связывания, даже когда паровая коагуляция осуществляется.

Образец «двух-разветвленной структуры согласно Si соединению (Cp 2)" отобрали из раствора полимеризации сразу после модификации силановым соединением в контейнер, в достаточной степени продутый азотом, и проанализировали после разбавления. Определили в качестве процента от общей площади пика площади пика в около два раза более высокой молекулярной массы до связывания на графике GPC. Площадь пика, соответствующая трех-разветвленной структуре по графику GPC после модифицирования силановые соединением в условиях согласно настоящему изобретению, была по существу незначительной.

Когда «двух- или более разветвленную структуру после паровой коагуляции (Cp 3)" получают, увеличенная трех-разветвленная структура при паровой коагуляции диенового каучука, модифицированного силановым соединением, перекрывается с пиком связывания с соединением олова. Поэтому вычисляли из соотношения в 2 раза или более высокой площади пика молекулярной массы до связывания. «Увеличенная эффективность связывания увеличивается после паровой коагуляции (ДCp = Cp 3 -Cp 1 -Cp 2)" представляет собой разность эффективности связывания до и после паровой коагуляции. В общем, стабильность при хранении увеличивается, когда это значение является более высоким.

«Тестирование при паровой коагуляции», показанное в Таблице 1 и Таблице 2, проводили следующим образом и определяли по следующим критериям: Паровую коагуляцию проводили, помещая обычный диспергатор в 50-ти литровый сосуд, снабженный мешалкой, и нагревали до 90 °С паром, а раствор для полимеризации, объемом 1 л, падал в виде капель из контейнера с отверстием диаметром 3 мм в течение 5 минут и перемешивали в течение 60 минут, всегда поддерживая температуру 90 °C или выше. Количественное определение проводили по полученной форме крупиц или тому подобному по шкале 1-5. Чем больше число, тем лучше.

5: Размер крупиц однородный, крупицы не прилипают друг к другу, даже продолжая перемешивание. (Крупное производство не является проблемой)

3: Размер крупиц немного нерегулярный, количество адгезии крупиц увеличивается по мере продолжения перемешивания. (Проблема при промышленном производстве вероятна, и некоторые меры необходимы)

1: крупицы нерегулярные, адгезия крупиц происходит сразу после капли. (Большая проблема при промышленном производстве будет иметь место, и производство невозможно. Некоторая важная техническая помощь необходима.)

4,2: промежуточное каждого.

Содержание стирольной единицы в полимере вычисляли интегрального соотношения 1 H-ЯМР спектра. Температуру стеклования полимера (Tg) измеряли применяя анализатор Perkin Elmer дифференциальной сканирующей калориметрии (DSC), тип аппарата 7, в условиях температуры, возрастающей при 10 ° C / мин после охлаждения до -100 ° C.

Свойства смешивания, физические свойства вулканизированного каучука измеряли согласно следующему методу, и вязкость по Муни каучуковой композиции измеряли следующим образом.

Смешанная для получения вулканизата каучуковая композиция, - согласно JIS K6299: 2001 "rubber manufacturing method of the test sample". Смешивание каучуковой композиции, содержащей вулканизирующий агент (A смешивание) проводили, применяя Laboplastomill от Toyoseiki Co., Ltd. В качестве условий, фактор загрузки составлял около 65% (объем), частота вращения составляла 50 оборотов в минуту, исходная температура составляла 90 ° C. Условия смешивания (B смешивание), подмешивание вулканизирующего агента к каучуковой композиции после A смешивания проводили на 8 дюймовом вале от Daihan Co., Ltd., вулканизатор подмешивали при комнатной температуре.

Температурную дисперсию измеряли посредством "TA INSTRUMENTS Ltd. viscoelasticity measuring apparatus RSA3", согласно JIS K7244-7: 2007 "Plastics - Test method for dynamic mechanical properties - Part 7: - Non-resonance method torsional oscillation", частота измерения составляла 10 Гц, температура измерения была от минус 50 до 80 ° C., динамическая деформация 0.1% при скорости повышения температуры 4 ° C/мин, размер образца был "ширина 5 мм Ч длина 40 мм Ч толщина 1 мм". Чем меньше tan д (60 ° C), тем ниже экзотермичность.

(2) механические свойства при растяжении, например, предел прочности при растяжении (TB), модуль, удлинение при разрыве и тому подобное измеряли согласно JIS K6251: 2004.

Износостойкость измеряли согласно JIS K6264-2: 2005 "Rubber, vulcanized or thermoplastic - wear resistance of Determination - Part 2: Test method" в способе B испытания на износ Akron, износ вулканизированной каучуковой композиции измеряли. Износостойкость привели в виде индекса износостойкости, который для контрольного образца установлен как 100. Чем больше индекс, тем лучше.

Вязкость по Муни измеряли согласно JIS K6300-2001. Вязкость по Муни [ML 1 + 4 при 100 ° C] измеряли.

Вязкость по Муни, показанную в Таблице 1 и Таблице 2, вычисляли следующим образом. "MV после паровой коагуляции и MV после сушки (a)" измеряли по вязкости по Муни для крупиц, полученных в результате паровой коагуляции при температуре 110 ° C вальцов, высушенных в течение 30 минут.

"MV (b) после вальцовой мельницы при 130 ° C" измеряли по вязкости по Муни для каучука при дополнительном измельчении каучука при 130 ° C в течение 20 минут. По истечению 20 минут вязкость по Муни измерили. "ДMV" разница между вязкостями MV, измеренными как указано выше, которая означает увеличение вязкости MV, представленное (b-a), и чем меньше значение, тем лучше стабильность при хранении.

Примеры

[Пример 1] и [Сравнительный пример 1]

Автоклав с внутренним объемом 10 л тщательно продули сухим азотом, циклогексан 5500 г поместили, 2,2-ди(2-тетрагидрофурил)пропан 556 мг (3.02ммоль) (DTHFP), 200г (1.92моль) стирола, 760 г(14.05моль) 1,3- бутадиена поместили в автоклав. После доведения температуры в автоклаве до 25 ° C, реакционную смесь н-бутиллития 322 мг (5.03 ммоль), изопрена 10 г и пиперидина 428 мг (5.03 ммоль) в циклогексане добавили в автоклав, и полимеризацию инициировали. Температура полимеризаци адиабатически возрастала, максимальная температура достигала 88 ° C. В этой точке 1,3-бутадиен 30г добавили, и в течение еще 5 минут проводили полимеризацию. Затем добавили олова тетрахлорид 52.4 мг (0.201 миллимоль), проводили реакцию в течение 5 минут. Здесь 20 мл полимеризационного раствора отбирали из автоклава в сосуд, который был достаточно продут азотом, для анализа, а затем раствор разбавляли и подвергали анализу GPC, а остальное подвергали паровой коагуляции. Затем метил-трис[2- (диметиламино)этокси]силан 1.29 г (4.20 ммоль) добавили в автоклав, затем проводили реакцию в течение 15 минут. Согласно GPC анализу мольное соотношение активного диенового каучука и силанового соединения составляло 1.3. Затем добавили кремния тетрахлорид 213 мг (1.26 ммоль) и проводили реакцию в течение 5 минут. Наконец, 2,6-ди -трет- бутил -п- крезол добавили в раствор для полимеризации. Полимеризационный раствор, 3000 г, высушили методом прямой десольватации. Получили каучук (Сравнительный пример 1). Оставшийся раствор десольватировали посредством метода паровой коагуляции, и высушили при 110 ° C на валу. Получили каучук (Пример 1). Результаты GPC анализа и результаты анализа содержания стирола диенового каучука и содержания винила приведены в Таблице 1. Хотя разница между примером 1 и сравнительным примером 1 состоит в методе сушки, метод сушки прямой десольватацией сравнительного примера 1 показывает существенную разницу в стабильности при хранении, и это большая проблема для промышленного производства.

[Сравнительный пример 2]

За исключением добавления 163 мг тетрахлорида олова, что эквивалентно половине эквивалента н-бутиллития, используемого в качестве инициатора полимеризации, получение модифицированного диенового каучука, получаемого полимеризацией в растворе, проводили так же, как в примере 1. Результаты анализа суммированы в таблице 1. Четырех-разветвленная структура согласно Sn соединению увеличилась примерно в 3 раза, по сравнению с примером 1.

[Пример 2]

За исключением того, что изопрен был исключен из предварительной полимеризации, модифицированный диеновый каучук, получаемый полимеризацией в растворе, был приготовлен так же, как в примере 1. Результаты анализа суммированы в таблице 1. Никакой особой большой разницы не наблюдается в отношении получения.

[Сравнительный пример 3]

За исключением того, что связывание с тетрахлоридом олова было исключено из примера 1, пример 3 был приготовлен таким же образом, как и модифицированный диеновый каучук, получаемый полимеризацией в растворе, как в примере 1. Результаты анализа суммированы в таблице 1. Адгезия крупиц друг с другом при тестировании при паровой коагуляции наблюдалась, это большая проблема для промышленного производства.

[Пример 3]

За исключением того, что изопрен исключался из предварительной полимеризации, и исключалось добавление тетрахлорида кремния, образец получали таким же образом, как и модифицированный диеновый каучук, получаемый полимеризацией в растворе, как в примере 1. Результаты анализа приведены в таблице 1. Хотя тестирование при паровой коагуляции дало немного плохой результат для получения, тем не менее, существенной разницы не наблюдалось.

Таблица 1

Состав для полимеризации и аналитические результаты

Пример 1

Пример 2

Пример 2

∆Ср (Ср3-Ср2-Ср1)

[Пример 4]

Автоклав с внутренним объемом 10 л в значительной мере продули сухим азотом, и добавили циклогексан 5500 г, тетрагидрофуран 154 г (THF), стирол 200 г (1.92 моль), 1,3-бутадиен 760 г (14.05моль). После доведения температуры автоклава до 25 ° C, пиперидин 428 мг (5.03 миллимоль), и н-бутиллитий 322 мг (5.03) миллимоль) добавили последовательно и непосрредственно в автоклав для инициации полимеризации. Температура полимеризации адиабатически возрастала, и максимальная температура достигала 91 ° C. В этой точке добавили 1,3-бутадиен 40 г, и полимеризацию проводили в течение еще 5 минут. Затем добавили тетрахлорид олова 52.4 мг (0.201 миллимоль), и реакцию проводили в течение 5 минут. Здесь 20 мл полимеризационного раствора отбирали из автоклава в сосуд, который был достаточно продут азотом, для анализа, а затем разбавляли и подвергали анализу GPC, а остальное подвергали паровой коагуляции. Затем метилтриэтоксисилан 0.861 г (4.83 миллимоль) добавили в автоклав, затем проводили реакцию в течение 15 минут. Согласно GPC анализу мольное соотношение активного диенового каучука и силанового соединения составляло 1.5. Затем добавили кремния тетрахлорид 213 мг (1.26 миллимоль) и проводили реакцию в течение 5 минут. Наконец, 2,6-ди-трет-бутил-п-крезол добавили в раствор для полимеризации. Раствор десольватировали посредством метода паровой коагуляции, и высушили при 110 ° C на валу. Получили каучук (Пример 4). Результаты анализа приведены в Таблице 2.

[Пример 5]

За исключением увеличения количества стирола до 250 г, уменьшения количества исходного 1,3-бутадиена до 710 г, без использования пиперидина, образец модифицированного диенового каучука, получаемого полимеризацией в растворе, был приготовлен так же, как в примере 4. Результаты анализа приведены в таблице 2. Никакой большой разницы не наблюдается в отношении производства.

[Пример 6]

За исключением эквимолярного (N,N-диметил-3-аминопропил)триэтоксисилана вместо метилтриэтоксисилана, модифицированный диеновый каучук, получаемый полимеризацией в растворе, получали также, как в Примере 4. Результаты анализа приведены в таблице 2. Никакой большой разницы не наблюдается в отношении производства.

[Пример 7]

За исключением отсутствия добавления тетрахлорид кремния после добавления силанового соединения, образец модифицированного диенового каучука, получаемого полимеризацией в растворе, был приготовлен так же, как в примере 6. Результаты анализа приведены в таблице 2. Тест при паровой коагуляции показал небольшое ухудшение, но больших различий в отношении других аспектов получения не наблюдалось.

[Сравнительный пример 4]

За исключением отсутствия применения тетрахлорида олова после полимеризации, отсутствия применения пиперидина в качестве компонента инициатора полимеризации и отсутствия использования тетрахлорида кремния после добавления силанового соединения, получили образец модифицированного диенового каучука, получаемого полимеризацией в растворе, так же, как в примере 6. Результаты анализа суммированы в Таблице 2. Тест при паровой коагуляции дал плохие результаты, и стабильность при хранении также сильно ухудшилась.

Таблица 2

Состав для полимеризации и аналитические результаты

Пример 4

∆Ср (Ср3-Ср2-Ср1)

[Примеры 8 - 14 и сравнительные примеры 5 - 7]

Модифицированный диеновый каучук, получаемый полимеризацией в растворе, прототипированный в сравнительных примерах 2-4 и примерах 1-7, был составлен в соответствии с вулканизированными композициями в таблице 3, и оценивали свойства вулканизата. Результаты оценки показаны в таблице 4. Сравнительный пример 1 очень слаб в отношении стабильности при хранении и поэтому не учитывается при оценке свойств, поскольку существует низкая возможность использования в промышленности. В таблице 4 показаны вязкость MV образования, прочность при растяжении, удлинение при разрыве, показанное соотношение модулей M 300 / M 100, износостойкость по Akron и результаты испытаний динамической вязкоупругости. Физические свойства представлены как показатель относительно сравнительного примера 5 как 100. Для всех случаев более высокий индекс показывает лучшие физические свойства. Более высокое соотношение модулей, которое является мерой свойств усиления, и более низкая вязкость MV соединения предпочтительнее. Хотя сравнительный пример 5 имеет низкую вязкость MV соединения, соотношение модулей является маленьким, и поэтому он считается менее усиленным диоксидом кремния и не хорош для свойств вулканизата. Прочность на растяжение показывает большее значение, поскольку усиление диоксидом кремния выше, а большое значение прочности на растяжение имеет высокую корреляцию с износостойкостью по Akron.

Показатель Tan д (0 °C) в основном определяется содержанием стирола и виниловой структурой диенового каучука, и существенных различий не обнаружено ни в каких прототипах диенового каучука согласно настоящему изобретению. Показатель Tan д (60 °C) зависит от диспергируемости диоксида кремния и усиления диоксидом кремния. Высокое усиливающее свойство и лучшая диспергируемость приводят к большему значению. На основе этих результатов оценки физических свойств и тому подобного модифицированный диеновый каучук, получаемый полимеризацией в растворе, согласно настоящему изобретению является хорошим с точки зрения производительности, обладает высокой стабильностью при хранении, но все еще обладает хорошими вулканизационными свойствами.

Таблица 3

Состав вулканизированного каучукового соединения

Cf-1) м.ч.; части на 100 м.ч. каучука

Cf-2) Si69; бис(3=триэтоксисилилпропил)тетрасульфид

Cf-3) PEG4000; полиэтиленгликоль 4000

Cf-4) 6C; N-фенил -N’-(1,3-диметилбутил)-п-фенилдиамин

Cf-5) D; N,N’-дифенилгуанидин

Cf-6) CZ; N-циклогексил-2-бензотиазолилсульфенамид

Таблица 4

Свойства вулканизированного каучука

Изобретение относится к способу получения терминального модифицированного диена. Описан способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе. Проводят инициацию полимеризации конъюгированного диенового соединения и ароматического винильного соединения в углеводороде посредством литийорганического соединения. После завершения полимеризации добавляют соединение олова для обработки диенового каучука, так что содержание трех- или более разветвленного компонента составляет 5-30%. Затем добавляют силановое соединение, причем содержание двух- или более разветвленного компонента с силановым соединением диенового каучука составляет 30% или менее. Затем проводят коагуляцию полученного алкоксисилан-модифицированного диенового каучука паром и высушивают. Также описана каучуковая композиция. Модифицированный диеновый каучук имеет превосходную эластичность с хорошей стабильностью при хранении и высокой реакционной способностью с диоксидом кремния. 3 н. и 6 з.п. ф-лы, 4 табл., 21 пр.

1. Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, включающий:

i) инициацию полимеризации конъюгированного диенового соединения и ароматического винильного соединения в углеводороде посредством литийорганического соединения;

ii) после завершения полимеризации добавление соединения олова формулы (1)

[Формула 1]

где R1 представляет собой алкильную группу, аллильную группу или ароматическую группу, где число атомов углерода группы R1 составляет от 1 до 12 атомов углерода, X представляет собой галогеновое соединение иода, брома или хлора, n представляет собой целое число 0 или 1,

для обработки диенового каучука, так что содержание трех- или более разветвленного компонента составляет от 5 до 30%;

iii) добавление силанового соединения формулы (2)

[Формула 2]

где R2 представляет собой алкильную группу, аллильную группу или ароматическую группу, где число атомов углерода группы R2 составляет от 1 до 12, или алкильную группу, ароматическую группу или аллильную группу, содержащие атом азота в этих функциональных группах, R3 представляет собой алкильную группу, аллильную группу или ароматическую группу, где число атомов углерода группы R3 составляет 1-12, или алкильную группу, ароматическую группу или аллильную группу, содержащие атом кислорода и/или азота в этих функциональных группах, m представляет собой целое число 2-4,

причем содержание двух- или более разветвленного компонента с силановым соединением диенового каучука составляет 30% или менее; и

iv) паровую коагуляцию и сушку полученного диенового каучука, так что содержание двух- или более разветвленного компонента увеличивается на от 10 до 50% относительно состояния до паровой коагуляции, и где модифицированный диеновый каучук, получаемый полимеризацией в растворе, термически стабилизирован до той степени, что вязкость по Муни (а) каучука, измеренная после указанной паровой коагуляции и сушки, варьируется на не более чем 10 от вязкости по Муни (b) каучука, измеренной, когда он далее термообрабатывается в вальцовой мельнице при 130°С в течение 20 минут.

2. Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, по п. 1, где полимеризацию инициируют при совместном присутствии литийорганического соединения и соединения вторичного амина.

3. Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, по п. 1 или 2, где стадия i) дополнительно включает предварительную полимеризацию, полимеризуя изопрен с литийорганическим соединением, и после предварительной полимеризации конъюгированные диеновые соединения и ароматические винильные соединения полимеризуются.

4. Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, по п. 3, где предварительная полимеризация на стадии i) включает предварительную полимеризацию в присутствии литийорганического соединения, соединения вторичного амина и изопрена.

5. Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, по любому из пп. 1-4, где паровая коагуляция и сушка на стадии iv) осуществляются таким образом, что содержание двух- или более разветвленного компонента увеличивается на 20-40% относительно состояния до паровой коагуляции и сушки.

6. Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, по любому из пп. 1, 3 и 5, где стадия i) дополнительно включает предварительную полимеризацию, и после предварительной полимеризации изопрена в количестве не более 10 мас. % от всех мономеров с литийорганическим соединением конъюгированные диеновые соединения и ароматические винильные соединения полимеризуются.

7. Способ получения модифицированного диенового каучука, получаемого полимеризацией в растворе, по любому из пп. 1-6, где после стадии iii) и до стадии iv) добавление соединения галогенида металла формулы (3) в количестве, удовлетворяющем условию формулы (4), осуществляется и затем осуществляется паровая коагуляция и сушка согласно стадии iv)

[Формула 3]

где М представляет собой атом олова или атом кремния, R4 представляет собой алкильную группу или ароматическую группу, где число атомов углерода группы R4 составляет от 1 до 12, или аллильную группу или карбокси группу, X представляет собой галогеновое соединение иода, брома или хлора, р представляет собой целое число 0 или 1,

[Формула 4]

где L представляет собой количество молей литийорганического соединения, добавленное в начале полимеризации, А представляет собой количество молей добавленного соединения олова формулы (1), В представляет собой количество молей добавленного соединения галогенированного металла формулы (3) и n и р представляют собой целые числа, показанные в формулах (1) и (3) соответственно.

8. Каучуковая композиция, содержащая диоксид кремния в количестве по меньшей мере 20-150 м.ч. на 100 м.ч. всего каучукового компонента, где указанные 100 м.ч. всего каучукового компонента содержат по меньшей мере 20 м.ч. модифицированного диенового каучука, получаемого полимеризацией в растворе, по любому из пп. 1-7.

9. Каучуковая композиция, содержащая диоксид кремния в количестве по меньшей мере 20-150 м.ч. и углеродную сажу в количестве 5-30 м.ч. на 100 м.ч. всего каучукового компонента, где указанные 100 м.ч. всего каучукового компонента содержат по меньшей мере 20 м.ч. модифицированного диенового каучука, получаемого полимеризацией в растворе, по любому из пп. 1-7.

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВ ИЗ СОПРЯЖЕННЫХ ДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИМЕРЫ ИЗ СОПРЯЖЕННЫХ ДИЕНОВ, КАУЧУКОВЫЕ КОМПОЗИЦИИ И ПОКРЫШКИ | 2007 |

|

RU2484104C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИМЕРА СОПРЯЖЕННОГО ДИЕНА, МОДИФИЦИРОВАННЫЙ ПОЛИМЕР И КАУЧУКОВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2451693C2 |

Авторы

Даты

2019-12-18—Публикация

2015-09-18—Подача