Изобретение относится к каталитической химии, в частности к способам получения катализаторов для процесса восстановления оксидов азота, преимущественно в присутствии метана и кислорода, и может найти применение для очистки отходящих газов (от оксидов азота) в производстве слабой азотной кислоты, дымовых газов высокотемпературных печей и котельных.

В настоящее время активно разрабатываются процессы нейтрализации оксидов азота восстановлением метаном, т.к. использование метана связано с меньшими сложностями, чем использование в качестве восстановителя аммиака.

Известен способ получения АПК-2 (Технология катализаторов. /Под редакцией Мухленова И.И. Л.: Химия, 1979, с. 164-165), который используют для очистки хвостовых газов производства разбавленной азотной кислоты от оксидов азота. Способ включает пропитку оксида алюминия раствором нитрата палладия с последующей сушкой и прокаливанием. Способ заключается в следующем. Таблетированный оксид алюминия загружают в аппарат, предварительно заполненный на 1/3 обессоленной водой, где проводят обессеривание. После загрузки носителя реактор полностью заливают водой, подают острый пар для нагревания и перемешивания массы в течение 1 часа. В том же аппарате носитель отмывают до отсутствия серы в промывной воде, затем сушат его в сушилке. Раствор Pd(NO3)2 получают в реакторе разбавлением палладиевой пасты обессоленной водой до концентрации (86±2) г/л (в пересчете на палладий). Количество подаваемой соли определяется содержанием палладия в готовом катализаторе. Пропитанный носитель сушат горячим воздухом в течение 40 часов при 200-220oС, затем катализатор прокаливают в печи при 380-400oС в атмосфере азота. Катализаторная масса обеспечивает очистку газа от оксидов азота до остаточного содержания, не превышающего 0,005 об.%.

Недостатками этого способа являются низкая прочность и удельная активность катализатора, связанная с нерациональным распределением палладия по грануле носителя, высокое содержание палладия.

Известен катализатор для восстановления оксидов азота в промышленных отходящих газах (патент РФ 2064828, МПК6 B 01 J 23/58, 23/652, 1996). Для его приготовления используют новые соединения - оксокомплексы благородных металлов, которые позволяют получить атомарное диспергирование активного компонента по поверхности носителя.

Недостатками катализатора являются его невысокая активность и сложность приготовления.

Наиболее близким к заявляемому изобретению является способ получения палладийсодержащего катализатора для процесса восстановления оксидов азота в отходящих газах (патент РФ 2072260, МПК6 B 01 J 23/44, 37/02, 1997). Способ включает пропитку алюмооксидного носителя водным раствором ацетата палладия, сушку и восстановление.

Недостатками катализатора являются низкая прочность и активность.

Задачей изобретения является разработка катализатора очистки газов от оксидов азота с пониженной температурой зажигания, повышенной прочностью, селективностью и термостабильностью, имеющего высокую активность при пониженном содержании активного компонента - соединения палладия.

Поставленная задача решается за счет катализатора для очистки газов от оксидов азота, который включает соединение палладия, модифицирующее соединение и носитель на основе оксида алюминия. В качестве носителя используют α-Al2О3, содержащий одно или несколько соединений элемента из группы: Mg, Ca, La, Pr, Ce, Zr, Ba в количестве 0,1-5,0 мас.%, и катализатор имеет следующий состав, мас.%:

Палладий (в пересчете на металл) - 0,1-2,0

Одно или несколько соединений для модифицирования носителя - 0,1-5,0

Оксид алюминия - Остальное

Катализатор содержит предпочтительно соединение палладия (в пересчете на металл) в количестве 0,1-0,5 мас.%, носитель содержит предпочтительно кальций и/или церий в количестве от 0,5 -2,0 мас.%, а соединение палладия находится в корочке толщиной 200-1500 мкм.

Поставленная задача решается также за счет способа получения катализатора для очистки газов от оксидов азота, который включает пропитку носителя на основе оксида алюминия соединением палладия с последующей сушкой и прокаливанием. Для приготовления катализатора используют носитель α-Al2О3, содержащий одно или несколько соединений элемента из группы: Mg, Ca, La, Pr, Се, Zr, Ba в количестве 0,1-5,0 мас.%, который пропитывают кислым раствором соединения палладия, причем содержание свободной азотной кислоты в пропиточном растворе составляет 5-10 г/л, с последующей термообработкой при температуре до 400oС в токе воздуха.

В качестве предшественника α-Al2О3 используют продукт быстрой дегидратации тригидроксида алюминия.

В предлагаемом изобретении для приготовления катализатора используется модифицированный носитель. Для приготовления носителя α-Al2О3 используют гидроксид алюминия, который может быть получен различными известными способами: переосаждением, термоактивированием Аl(ОН)3 и др., однако, для получения носителя предпочтительным является продукт состава Аl2О3•nН2О, где n=0,03-2,0, который получается при быстрой дегидратации тригидроксида алюминия и имеет слоистую рентгеноаморфную структуру. Этот продукт может содержать в своем составе по крайней мере одно модифицирующее соединение элемента из группы: Mg, Ca, La, Рr, Се, Zr, Ba в количестве 0,1-5,0 мас.%, которые могут частично иметься в исходных продуктах или их вводят перед быстрой дегидратацией любыми известными способами, например пропиткой или соосаждением.

Нанесение активного компонента - соединения палладия проводят с использованием пропиточных растворов активного компонента с минимальной кислотностью (5-10 г кислоты/л) с последующей термообработкой при интенсивном отводе продуктов разложения в токе горячего воздуха.

Предлагаемый способ позволяет получать катализаторы с низким содержанием палладия от 0,1 до 2,0 мас.%, (предпочтительно от 0,1 до 0,5 мас.%), высокими показателями активности, прочности, термостабильности.

Применение настоящего изобретения позволяет получить катализатор "корочкого типа" с высокой каталитической активностью, отнесенной на грамм активного компонента.

Кислотность пропиточного раствора (5-10 г кислоты/л) приводит к уменьшению количества выделяемых оксидов азота при прокалке, сокращению ее длительности при получении катализатора, т.е. улучшению экологической обстановки при производстве самого катализатора при одновременном увеличении активности катализатора.

В присутствии предлагаемых модифицирующих добавок (щелочно-земельные и редкоземельные элементы) увеличивается прочность носителя, изменяются кислотно-основные и адсорбционные свойства поверхности носителя. Модифицирующие элементы изменяют характер распределения палладия по зерну, кроме этого активный компонент - соединение палладия распределен в корочке толщиной 200-1500 мкм. Щелочно-земельные элементы (Са, Mg) предотвращают спекание палладия за счет нейтрализации кислотных центров на поверхности носителя.

Таким образом, для увеличения активности, прочности и термостабильности катализатора очистки газов от оксидов азота используют носитель с добавками (РЗЭ и ЩЗЭ), причем палладий распределен в корочке.

Разработанные катализаторы "корочкого типа" были испытаны на активность в процессе восстановления NOx в целых гранулах по методике ТУ 113-03-312-91 в сравнении с известными на проточно-циркуляционной установке. Условия испытания катализаторов: состав газовой смеси на входе в реактор очистки: 0,1% NOx + 1,87% O2 + 1,05% CH4 + He ост.; CH4/О3 = 0,561; скорость потока 12,3 л/час; температура реакции 200-700oС.

Распределение палладия по радиусу гранулы носителя исследовано с помощью рентгеновского микроанализатора (РМА) типа 35-DDS фирмы "JEOL".

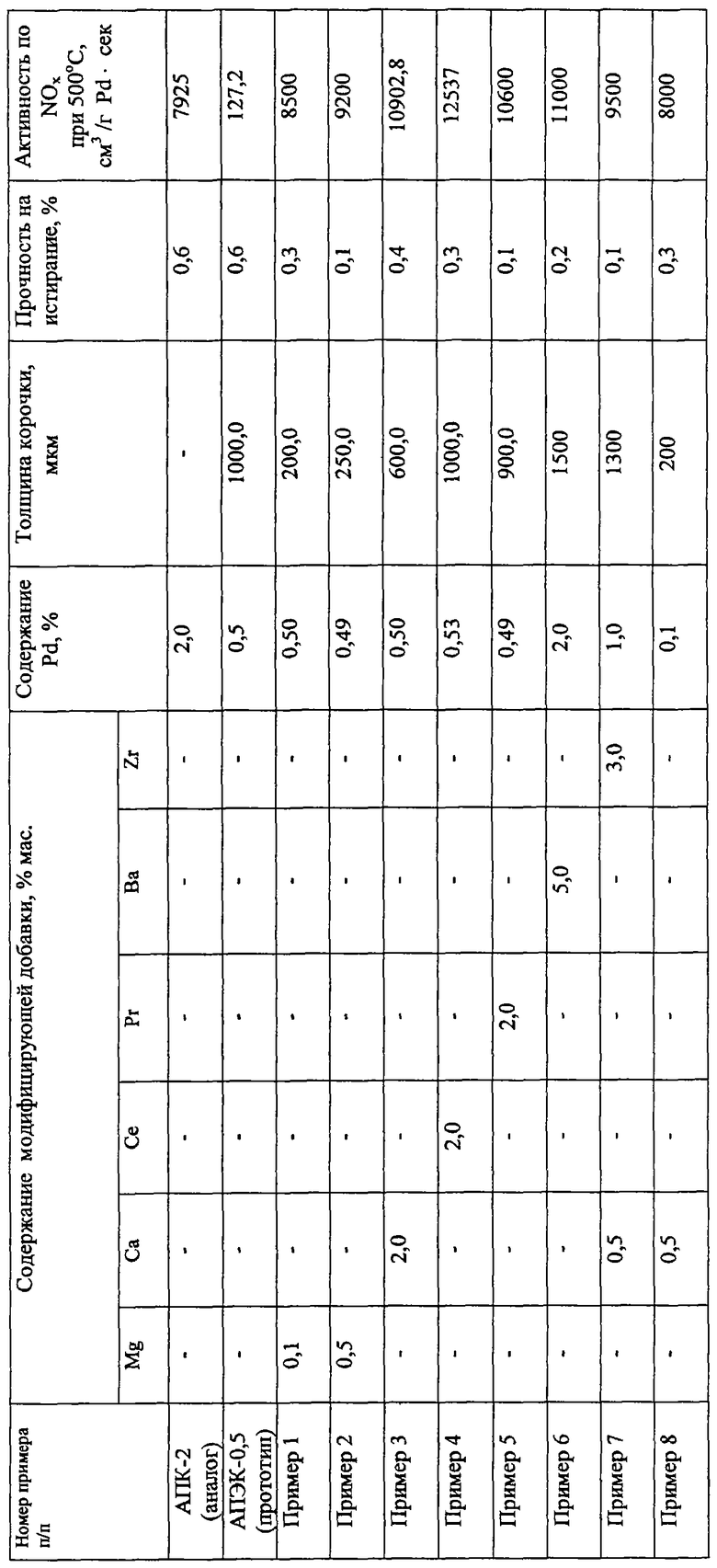

Каталитические и физико-химические свойства полученных катализаторов представлены в таблице.

Анализ приведенных данных показывает, что предложенный способ получения катализатора очистки отходящих газов от оксидов азота обеспечивает получение высокодисперсного катализатора (равномерного слоя активного компонента на поверхности модифицированного носителя), полученные катализаторы обладают повышенной активностью, селективностью и термостабильностью по сравнению с известным.

Пример 1

30,0 г алюмооксидного носителя, модифицированного магнием (0,1% Mg) и полученного с использованием продукта быстрой дегидратации тригидроксида алюминия, пропитывают раствором азотнокислого палладия Pd(NО3)2, содержащим 0,15 г Pd и 0,077 г НNО3. Кислотность пропиточного раствора составляет 8,27 г/л свободной азотной кислоты. Пропитку проводят при непрерывном перемешивании. После полного поглощения раствора пропитанный носитель сушат при температуре 120oС в течение 5 часов, затем прокаливают в токе воздуха при температуре 400oС в течение 10 часов до разложения нитрата палладия по реакции

2Pd(NO3)2=2PdO+4NO2+O2.

Катализатор охлаждают и хранят в закрытой таре.

Приготовленный катализатор содержит, мас.%:

Палладий - 0,5

Магний - 0,1

Оксид алюминия - Остальное

Пример 2

26,5 г носителя Al2О3, модифицированного магнием (0,5% Mg), обрабатывают пропиточным раствором активного компонента, содержащим 0,132 г Pd и 0,068 г НNО3, что соответствует кислотности пропиточного раствора, равной 8,3 г/л.

Условия термообработки описаны в примере 1.

Приготовленный катализатор содержит, мас.%:

Палладий - 0,5

Магний - 0,5

Оксид алюминия - Остальное

Пример 3

29,02 г оксида алюминия, модифицированного кальцием при формовании носителя, обрабатывают пропиточным раствором азотнокислого палладия, содержащим 0,145 г Pd металлического и 0,074 г HNO3. Кислотность пропиточного раствора составляет 6,9 г/л. Условия термообработки, как в примере 1.

Приготовленный катализатор содержит, мас.%:

Палладий - 0,504

Кальций - 2,0

Оксид алюминия - Остальное

Пример 4

30,45 г оксида алюминия, содержащего 2% церия, пропитывают по влагоемкости раствором нитрата палладия, содержащим 0,15 г Pd металлического и 0,074 г НNО3. Кислотность пропиточного раствора составляет 7,15 г/л. Условия термообработки пропитанного носителя, как в примере 1.

Приготовленный катализатор содержит, мас.%:

Палладий - 0,53

Церий - 2,0

Оксид алюминия - Остальное

Пример 5

Катализатор готовят аналогично примеру 1, только отличается тем, что носитель содержит 2% празеодима.

Приготовленный катализатор содержит, мас.%:

Палладий - 0,49

Празеодим - 2,0

Оксид алюминия - Остальное

Примеры 6-8

Аналогичны примеру 1, только отличаются содержанием палладия и модифицирующих соединений в носителе.

Для сравнения в таблице приведены свойства и состав используемого промышленного катализатора АПК-2 и катализатора, приготовленного по прототипу (патент РФ 2072260).

Анализ приведенных данных показывает, что модифицирование носителя предлагаемыми модифицирующими соединениями решает поставленную задачу. Благодаря тому, что предложенный способ получения катализатора очистки отходящих газов от оксидов азота обеспечивает получение катализатора "корочкого типа", полученные катализаторы обладают повышенными активностью, прочностью и термостабильностью по сравнению с известными при пониженном содержании соединения палладия.

Таким образом, предложенный способ позволяет получать катализаторы с повышенной активностью в реакциях высокотемпературного восстановления оксидов азота и значительно улучшает экологическую обстановку при производстве самого катализатора благодаря использованию пропиточных растворов с минимальной кислотностью и сокращению длительности термообработки до 10 часов.

Задачей изобретения является разработка катализатора очистки газов от оксидов азота с пониженной температурой зажигания, повышенной прочностью, селективностью и термостабильностью, имеющего высокую активность при пониженном содержании активного компонента - соединения палладия. Поставленная задача решается за счет катализатора для очистки газов от оксидов азота, который включает соединение палладия, модифицирующее соединение и носитель на основе оксида алюминия. В качестве носителя используют α-Al2O3, содержащий одно или несколько соединений элемента из группы: Mg, Ca, La, Pr, Ce, Zr, Ba, а соединение палладия находится в корочке толщиной 200-1500 мкм, и катализатор имеет следующий состав, мас. %: палладий (в пересчете на металл) 0,1-2,0, одно или несколько соединений для модифицирования носителя 0,1-5,0, оксид алюминия остальное. Также заявлен способ получения катализатора для очистки газов от оксидов азота, который включает пропитку носителя на основе оксида алюминия кислым раствором соединения палладия, с последующей термообработкой при температуре до 400oС в токе воздуха. Содержание свободной азотной кислоты в пропиточном растворе составляет 5-10 г/л, а в качестве предшественника α-Al2O3 используют продукт быстрой дегидратации тригидроксида алюминия. Предложенный способ позволяет получать катализаторы с повышенной активностью в реакциях высокотемпературного восстановления оксидов азота и значительно улучшает экологическую обстановку при производстве самого катализатора благодаря использованию пропиточных растворов с минимальной кислотностью и сокращению длительности термообработки до 10 часов. 2 с. и 4 з.п. ф-лы, 1 табл.

Палладий (в пересчете на металл) - 0,1-2,0

Одно или несколько модифицирующих соединений - 0,1-5,0

Оксид алюминия - Остальное

2. Катализатор по п.1, отличающийся тем, что катализатор содержит соединение палладия (в пересчете на металл) в количестве 0,1-0,5 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2072260C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА | 1993 |

|

RU2111789C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ НИТРОЗНЫХ ГАЗОВ ОТ КИСЛОРОДА И ДИОКСИДА АЗОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2161533C1 |

| КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2148017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ГИДРОКСИДА АЛЮМИНИЯ | 1999 |

|

RU2167818C1 |

| 1972 |

|

SU417629A1 |

Авторы

Даты

2003-02-27—Публикация

2001-07-23—Подача