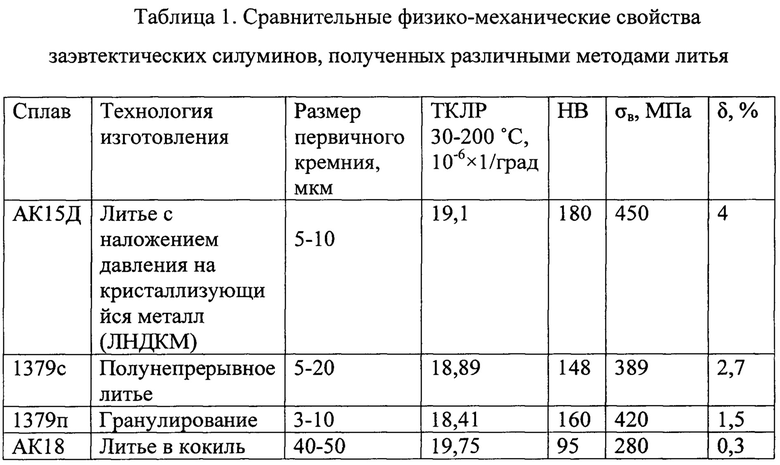

Изобретение позволяет изготавливать поршневые заготовки из заэвтектического силумина методом литья с наложением давления на кристаллизующийся металл с физико-механическими характеристиками, близкими к прессованной заготовке из гранул. 1 табл

Предлагаемое изобретение относится к области металлургии, в частности может быть использовано для получения поршней двигателей внутреннего сгораниям.

Заэвтектические силумины используют для изготовления поршней ДВС потому, что высокое содержание кремния способствует уменьшению термического коэффициента линейного расширения (ТКЛР). Вследствие этого уменьшается зазор между поршнем и цилиндром, что приводит к увеличению мощности, снижению эмиссии выхлопных газов, снижению шума и т.п.

Известен способ получения поршневых заготовок из заэвтектического силумина, сплава АК18, заключающийся в литье сплава в металлический кокиль из раздаточной печи. Для измельчения крупных кристаллов первичного кремния, которые, располагаясь строчечно, ослабляют прочность в рабочих сечениях поршня и в итоге могут вызвать его разрушение при динамических нагрузках, в том числе при холодном запуске (обычно в районе пальцев, канавки компрессионного кольца и т.п.), за 10-15 минут перед заливкой расплава в кокиль, в раздаточную печь вводят лигатуры или соли с соединениями фосфора, которые после выдержки в расплаве способствуют измельчению первичных кристаллов кремния до 50-60 мкм.

Данный способ относительно несложен и хорошо освоен в промышленности.

Недостатком данной технологии является низкая прочность и пластичность литой структуры получаемой заготовки, ограниченное время эффективности действия фосфоросодержащей лигатуры (обычно не более 60-80 мин), а также то, что применяемые для модифицирования кремния лигатуры для обеспечения модифицирующего воздействия требуют время для усвоения (обычно 10-15 мин), поэтому их нельзя использовать для внепечного модифицирования.

Наиболее близким является способ изготовления поршневой заготовки из заэвтектического силумина, в котором расплавление шихты осуществляют в печи, далее проводится рафинирование расплава от водорода, внепечное модифицирование расплава лигатурой, содержащей соединения фосфора, получение поршневой заготовки и ее гомогенизацию. При этом внепечное модифицирование расплава проводят с обеспечением измельчения первичных кристаллов кремния путем подачи лигатурного прутка из быстрозакристаллизованного со скоростью охлаждения не менее 1×102 К/с, сплава на основе алюминия, содержащего дисперсные фазы соединения алюминия с фосфором (AIP) с размером частиц от 50 нм до 10 мкм, а рафинирование расплава проводят до уровня содержания водорода не более 0,35 см3/100 г, при этом заготовку получают путем полунепрерывного литья.

Недостатком способа получения прессованной поршневой заготовки методом полунепрерывного литья является многооперационность, высокая трудоемкость технологического процесса.

Задачей заявляемого изобретения является улучшение структуры и повышение механических свойств поршней двигателей внутреннего сгорания, уменьшение заготовительных операций, повышение производительности, снижение себестоимости продукции.

Технической задачей является получение однородной, мелкозернистой структуры металла во всем объеме получаемой заготовки, снижение термического коэффициента линейного расширения.

В способе изготовления поршневой заготовки из заэвтектического силумина, включающем получение заготовки и ее термическую обработку, заготовку получают путем заливки металла при температуре 750…780°С в форму, нагретую до температуры 250…280°С, и наложения давления на жидкий и кристаллизующийся металл по программе: опрессовка на 5...7% под давлением до 100 МПа в течение 3 с, опрессовка до 11…12% под давлением от 100 МПа до 250 МПа в течение последующих 5…6 с и опрессовка до 13…13,5% под давлением до 400 МПа в течение последующих 50…60 с, а термообработку проводят по режиму: охлаждение после раскрытия формы при температуре 400…420°С в воде, подогретой до 80…90°С + естественное старение. Далее по технологии изотермическая штамповка + термообработка: закалка + старение.

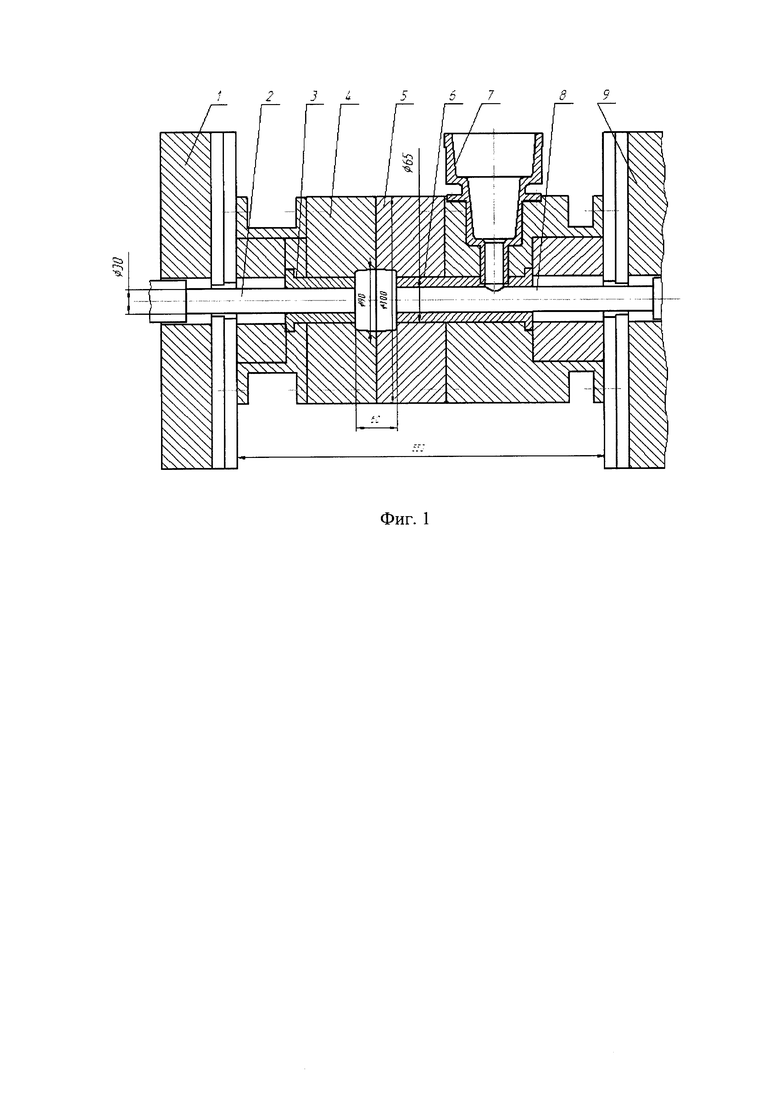

Способ осуществляется следующим образом (Фиг. 1): перед началом цикла прессующий плунжер 8 установлен справа от вертикального отверстия заливочной чаши 7. На рабочую поверхность полости формы в раскрытом состоянии после прогрева газовым пламенем до температуры 250±10°С с помощью пульверизатора наносят слой графитсодержащей краски. Движением плиты 1, левую матрицу 4 приводят в контакт с правой матрицей 5, установленной на неподвижной плите 9, причем усилие смыкания по плоскости разъема превышает усилие, возникающее под влиянием давления, накладываемого на жидкий металл. Расплавленный металл заданного химического состава (АК15Д) при температуре 750…780°С, мерной дозой с погрешностью ±2% через заливочную чашу 7 заливают в форму. По окончании заливки включается прессующий плунжер 2.

При движении плунжера 2 заливочное отверстие перекрывается, а в полость формы запрессовывается объем металла, обеспечивающий, подъем уровня металла до верхней точки формы, после чего свое движение начинает плунжер 8. Движение плунжеров навстречу друг другу обеспечивает компенсацию объемной усадки металла, путем наложения высокого давления на металл до начала кристаллизации. Это давление распространяется во все точки пространства заготовки поршня, обеспечивая эффективную подпитку кристаллизующегося металла по внутренним каналам между дендритами. На этом этапе движения плунжеров 2 и 8 давление, накладываемое на жидкий металл в камере опрессовки, поднимается до 400±10 МПа. Этот уровень давления обеспечивает такое уплотнение металла за счет сближения атомов, которое может быть достигнуто в процессе пластического деформирования в твердом состоянии. Наложения давления на кристаллизующийся металл осуществляется по программе: опрессовка на 5…7% под давлением до 100 МПа в течение 3 с, опрессовка до 11…12% под давлением от 100 МПа до 250 МПа в течение последующих 5…6 с и опрессовка до 13…13,5% под давлением до 400 МПа в течение последующих 50…60 с. В отливке заготовки поршня при этом гарантируется отсутствие литейных дефектов газо-усадочного происхождения, а плотность металла, его структура и физико-механические свойства не уступают свойствам деформируемого, кованого или штампованного сплава того же состава. Отличие изобретения от известных аналогов и прототипов заключается в том, что залитый жидкий металл с помощью прессующих плунжеров проталкивается внутрь формы через цилиндрические каналы в камере прессования 3 и 6. Часть проталкиваемого объема обеспечивает заполнение формы, а оставшаяся часть объема впрессовывается внутрь объема заготовки поршня под высоким давлением по заданной программе. Жидкий металл уменьшается в объеме, его атомы сближаются практически на то же расстояние, как в твердом металле, поэтому после опрессовки в жидком состоянии последующая кристаллизация происходит без усадки, без образования дефектов. Такая технология позволяет не использовать целый ряд подготовительных операций, при этом качество получаемой заготовки остается на самом высоком уровне.

Заявляемое изобретение позволяет повысить производительность изготовления заготовок поршня за счет уменьшения подготовительных операций, повышается качество заготовок поршней ДВС за счет формирования плотной, равномерной, мелкозернистой структуры. Улучшены условия труда, повышена безопасность работы. Повышается производительность за счет непрерывности, механизации и автоматизации процессов сборки формы, опрессовки металла, извлечения отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства заготовок поршней ДВС из высокопрочных алюминиевых сплавов с нирезистовой вставкой для последующей изотермической штамповки | 2022 |

|

RU2779724C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОЙ ЗАГОТОВКИ ИЗ ЗАЭВТЕКТИЧЕСКОГО СИЛУМИНА | 2015 |

|

RU2613498C2 |

| Способ производства поршней для двигателей внутреннего сгорания с нирезистовым кольцом | 2024 |

|

RU2828524C1 |

| Способ управления процессом производства заготовок поршней ДВС из заэвтектических алюминиевых сплавов | 2021 |

|

RU2771078C1 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов | 2018 |

|

RU2674543C1 |

| Способ управления процессом кристаллизации в условиях двухстороннего сжатия | 2024 |

|

RU2823407C1 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой | 2020 |

|

RU2773555C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ РАСПЛАВА ЗАЭВТЕКТИЧЕСКИХ СИЛУМИНОВ | 1999 |

|

RU2163647C1 |

| Способ получения слитков из деформируемых алюминиевых сплавов | 2018 |

|

RU2692149C1 |

Изобретение относится к области металлургии и может быть использовано для изготовления поршней двигателей внутреннего сгорания из заэвтектического силумина. Расплав рафинируют до уровня содержания водорода не более 0,35 см3 /100 г. Внепечное модифицирование осуществляют с подачей лигатурного прутка из быстрозакристаллизованного, со скоростью охлаждения не меньше 1⋅102 К/с сплава на основе алюминия, содержащего дисперсные фазы соединения алюминия с фосфором с размером частиц от 50 нм до 10 мкм. Поршневую заготовку получают путем заливки расплава при температуре 750-780°С в форму, нагретую до 250-280°С, и наложения давления на жидкий и кристаллизующийся металл по программе: опрессовка на 5-7% под давлением до 100 МПа в течение 3 с, опрессовка до 11-12% под давлением от 100 МПа до 250 МПа в течение 5-6 с и опрессовка до 13-13,5% под давлением до 400 МПа в течение 50-60 с. Поршневую заготовку обрабатывают по режиму: охлаждение после раскрытия формы при 400-420°С в воде, подогретой до 80-90°С, и естественное старение. Обеспечивается однородная мелкозернистая структура в объеме заготовки, снижение термического коэффициента линейного расширения. 1 ил., 1 табл.

Способ получения поршневых заготовок из заэвтектического силумина, включающий расплавление шихты, рафинирование расплава от водорода до уровня содержания водорода не более 0,35 см3/100 г, внепечное модифицирование расплава лигатурой, содержащей соединения фосфора, путем подачи лигатурного прутка из быстрозакристаллизованного со скоростью охлаждения не меньше 1⋅102 К/с сплава на основе алюминия, содержащего дисперсные фазы соединения алюминия с фосфором (AlP) с размером частиц от 50 нм до 10 мкм, получение поршневой заготовки и ее термическую обработку, отличающийся тем, что заготовку получают путем заливки металла при температуре 750-780°С в форму, нагретую до температуры 250-280°С, и наложения давления на жидкий и кристаллизующийся металл по программе, включающей опрессовку на 5-7% под давлением до 100 МПа в течение 3 с, опрессовку до 11-12% под давлением от 100 МПа до 250 МПа в течение последующих 5-6 с и опрессовку до 13-13,5% под давлением до 400 МПа в течение последующих 50-60 с, при этом термообработку проводят по режиму, включающему охлаждение после раскрытия формы при температуре 400-420°С в воде, подогретой до 80-90°С, и естественное старение.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОЙ ЗАГОТОВКИ ИЗ ЗАЭВТЕКТИЧЕСКОГО СИЛУМИНА | 2015 |

|

RU2613498C2 |

| Способ отливки поршней | 1941 |

|

SU62265A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| US 6205836 B1, 27.03.2001 | |||

| US 5427170 A1, 27.06.1995. | |||

Авторы

Даты

2019-06-21—Публикация

2018-09-26—Подача