(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1699715A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1989 |

|

SU1724435A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1139563A1 |

| Способ изготовления волокон и устройство для его осуществления | 1987 |

|

SU1764812A1 |

| Устройство для изготовления металлических плакированных волокон | 1989 |

|

SU1828781A1 |

| Устройство для изготовления металлических волокон | 1988 |

|

SU1764819A1 |

| Устройство для изготовления металлических волокон | 1983 |

|

SU1144766A1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению металлических волокон из сферических частиц порошка. Цель изобретения - получение волокон с развитой поверхностью. Заготовки сферической формы порошков различных материалов со средним диаметром частиц 80 мкм загружали в зазор между коническими валками длиной 200 мм, диаметром в средней части 100 мм и углом конусности, равным 10°. Затем включали электродвигатели постоянного тока, предварительно установив необходимую частоту вращения. Через определенные интервалы времени эти скорости изменяли. Удельная поверхность волокон увеличилась почти вдвое по сравнению с волокнами, полученными при неизменных скоростях вращения. 1 табл., 1 ил.

Изобретение относится к порошковой металлургии, в частности к изготовлению металлических волокон из сферических частиц порошка.

Цель изобретения - получение волокон с развитой поверхностью.

В способе изготовления металлических волокон, включающем деформирование сферических частиц порошка между двумя валками, вращающимися с рассогласованием скоростей в одном направлении, и сдвиг поперечных слоев образующихся волокон относительно один другого путем закручивания, деформирование волокон осуществляют с циклически изменяемым рассогласованием скоростей вращения валков.

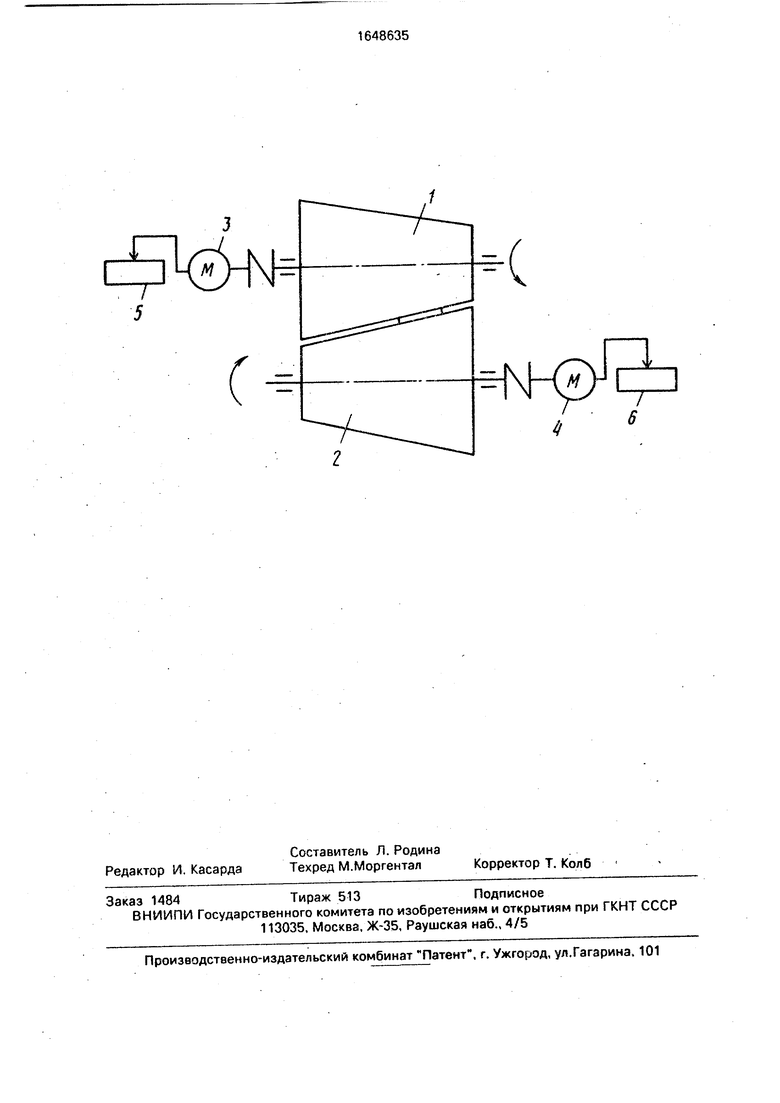

На чертеже изображено устройство для реализации способа.

Устройство для изготовления металлических волокон содержит конические валки 1 и 2 и приводы их вращения, выполненные в виде двигателей 3 и 4 постоянного тока и регуляторов 5 и 6 частоты их вращения.

Способ реализуется следующим образом.

Сферические частицы металлического порошка подают в зазор между валками 1 и 2. Валки вращаются в одном направлении с разными окружными скоростями, приводимые во вращение двигателями 3 и 4 постоянного тока. На первой стадии обработки осуществляется формирование гладкого цилиндра из сферической заготовки. При этом скорости вращения валков 1 и 2 неизменны. Затем регуляторами 5 и 6 изменяют частоту вращения двигателей 3 и 4 таким образом, чтобы частота вращения подающего валка 1 резко уменьшилась, а обкатного валка 2

о

4 00

о

00 СП

также изменилась резко, уменьшив их рассогласование. При этом цилиндрическая заготовка, уже находящаяся в зоне деформирования, значительно повышает скорость обкатывания; степень ее деформа- ции продолжает нарастать. Это приводит к отслоению внешней поверхности и заворачиванию ее в спираль. Затем вновь регуляторами 5 и 6 частоту вращения двигателей 3 и 4 устанавливают прежней, После этого за- готовки выходят из зоны обработки.

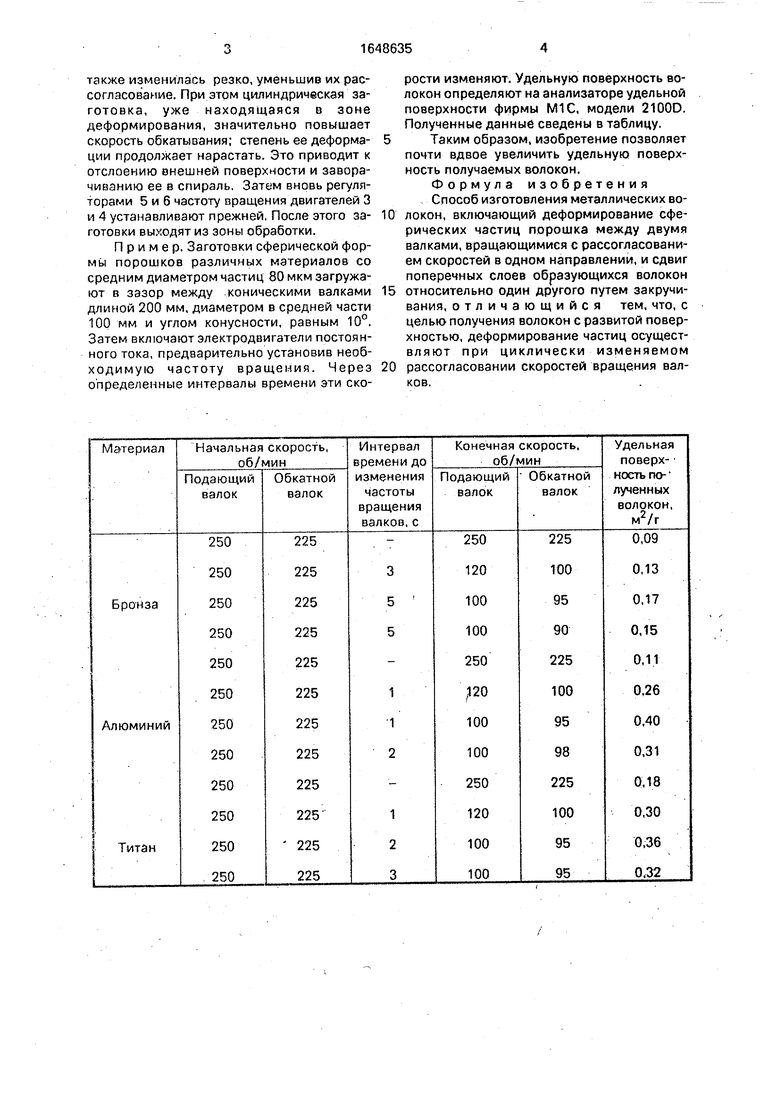

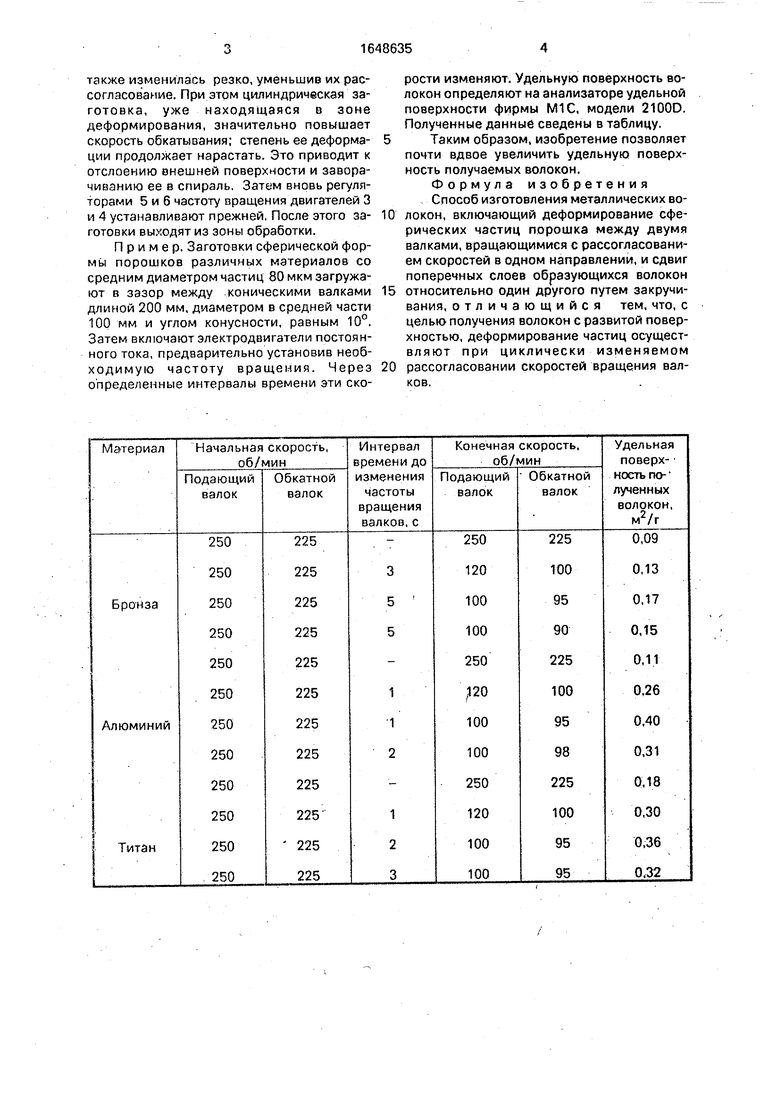

Пример. Заготовки сферической формы порошков различных материалов со средним диаметром частиц 80 мкм загружают в зазор между коническими валками длиной 200 мм, диаметром в средней части 100 мм и углом конусности, равным 10°. Затем включают электродвигатели постоянного тока, предварительно установив необходимую частоту вращения. Через определенные интервалы времени эти скорости изменяют. Удельную поверхность волокон определяют на анализаторе удельной поверхности фирмы М1С, модели 2100D. Полученные данные сведены в таблицу.

Таким образом, изобретение позволяет почти вдвое увеличить удельную поверхность получаемых волокон.

Формула изобретения Способ изготовления металлических волокон, включающий деформирование сферических частиц порошка между двумя валками, вращающимися с рассогласованием скоростей в одном направлении, и сдвиг поперечных слоев образующихся волокон относительно один другого путем закручивания, отличающийся тем, что, с целью получения волокон с развитой поверхностью, деформирование частиц осущест- вляют при циклически изменяемом рассогласовании скоростей вращения валков.

| Устройство для изготовления ватного настила для одежды | 1958 |

|

SU122419A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление к кофейным мельницам для прикрепления их к столу | 1923 |

|

SU8247A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-05-15—Публикация

1989-03-15—Подача