Как указано в вводной части независимого пункта 1, настоящее изобретение относится к станку для лазерной обработки профилей, а именно к станку для лазерного резания профилей. Согласно дополнительному аспекту настоящее изобретение относится к способу осуществления операции наклонного резания на профиле с использованием станка упомянутого типа.

В описании и формуле изобретения термин «профиль» используется для идентификации любого удлиненного готового изделия, имеющего вдоль продольной оси постоянное поперечное сечение (за исключением производственных допусков), причем сечение может быть как замкнутым полым (например, круглой, прямоугольной или квадратной формы), так и открытым (например, плоским или L-, С- или U-образным и т.д.). При этом термины «продольный» и «поперечный», соответственно, используются для идентификации направления продольной оси профиля и направления, перпендикулярного продольному направлению. К этому можно добавить, что выражение «операция наклонного резания» следует понимать как операцию резания, выполняемую с помощью рабочей головки, и, следовательно, излучаемым ею лазерным лучом, ориентированным не перпендикулярно поверхности обрабатываемой детали.

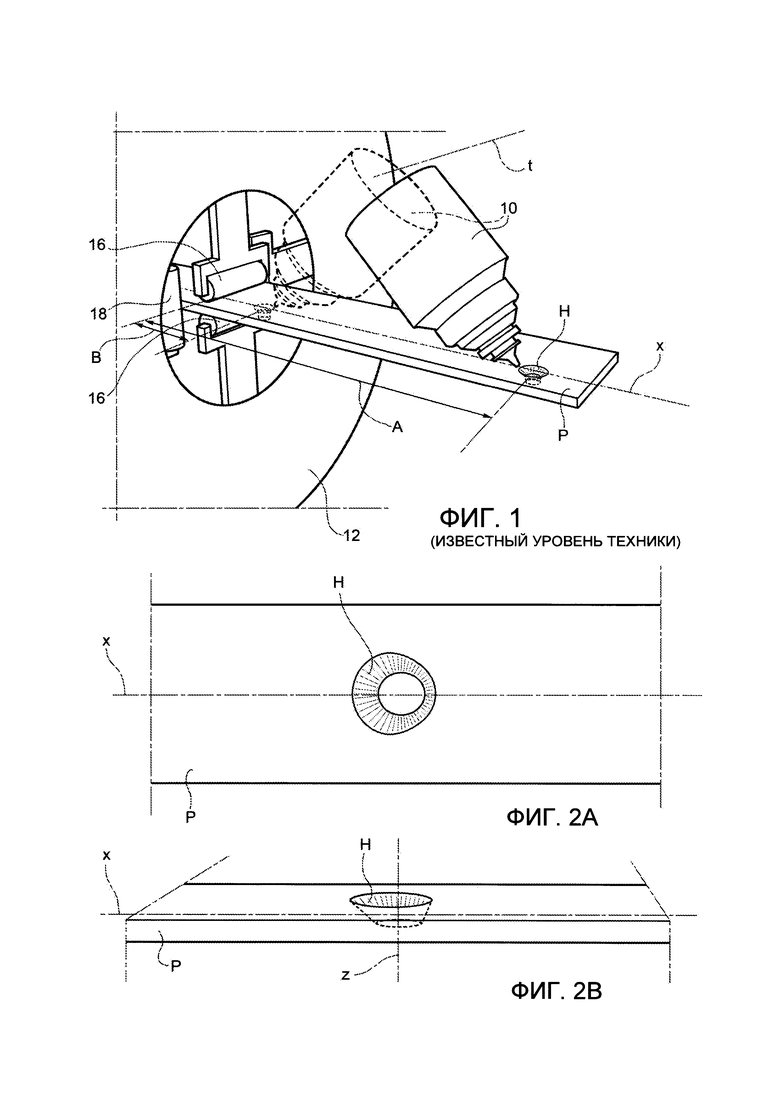

Изобретение обусловлено необходимостью улучшить способ осуществления операции наклонного резания на относительно гибком профиле, то есть на профиле, имеющем относительно низкую жесткость при изгибе, таком как, например, плоский профиль, с помощью станка для лазерной обработки профилей, подобного упомянутому ниже со ссылкой на фиг. 1, приведенную среди прилагаемых чертежей.

Как показано на фиг. 1, механизм станка содержит рабочую головку 10, выполненную с возможностью проведения операции лазерной обработки (в частности, операции резания) на профиле Р, а также опорно-направляющее устройство 12, более известное как «неподвижный люнет», предназначенное для поддержания и направления профиля Р во время его продвижения вдоль продольной оси x, осуществляемого с помощью устройства подачи (не показано). Опорно-направляющее устройство 12, как правило, содержит первую пару роликов 16, установленных таким образом, чтобы свободно вращаться вокруг соответствующих параллельных друг другу осей вращения, ориентированных горизонтально, и вторую пару роликов 18, установленных таким образом, чтобы свободно вращаться относительно соответствующих параллельных друг другу осей вращения, ориентированных вертикально. Ролики каждой пары 16 и 18 могут перемещаться друг к другу или друг от друга, чтобы приспособиться к форме и размерам поперечного сечения обрабатываемого профиля Р и, таким образом, обеспечить его эффективную поддержку. Ниже приведено описание степеней свободы, которыми, как правило, обладают различные детали станка для лазерной обработки профилей, такого как кратко описанный выше со ссылкой на фиг. 1. Рабочая головка 10 может перемещаться как в вертикальном, так и в поперечном направлении, другими словами, обладает двумя степенями свободы в поперечной вертикальной плоскости, то есть в плоскости, перпендикулярной продольной оси x профиля Р. Кроме того, рабочая головка 10 может вращаться вокруг поперечной оси колебания (обозначена на фиг. 1 буквой t). Устройство подачи позволяет перемещать профиль Р вдоль продольной оси x (движение подачи), а также вращать профиль Р вокруг нее. И, наконец, опорно-направляющее устройство 12 вместе с парами роликов 16 и 18, выполнено с возможностью перемещения вдоль продольной оси x, а также вращения вокруг нее для обеспечения возможности вращения вместе с профилем Р вокруг этой оси.

В соответствии с известным уровнем техники, операция снятия фасок, например, для изготовления расширяющегося отверстия Н, начинается с позиционирования и фиксации опорно-направляющего устройства 12 в таком положении, чтобы в ходе операции оно не сталкивалось с рабочей головкой 10, после чего осуществляется требуемое перемещение профиля Р (с помощью устройства подачи) и рабочей головки 10. Таким образом, в ходе операции обработки обрабатываемый участок профиля Р может находиться на различном расстоянии от опорно-направляющего устройства 12 в направлении рабочей головки 10. Точнее говоря, удаленность обрабатываемого участка профиля Р от опорно-направляющего устройства 12 (то есть, расстояние, измеренное вдоль продольной оси x, между центром зоны обработки на профиле Р и линией, соединяющей оси роликов 16 опорно-направляющего устройства 12) будет варьироваться, как показано на фиг. 1, в пределах от максимального значения А, когда рабочая головка 10 наклонена под максимальным углом в направлении от опорно-направляющего устройства 12, до минимального значения В, когда рабочая головка 10 наклонена под максимальным углом в направлении к опорно-направляющему устройству 12. Нежесткий профиль в процессе обработки будет изгибаться в большей или меньшей степени, в зависимости от удаленности участка обработки от опорно-направляющего устройства 12. Следовательно, получаемая геометрия (пример которой показан на фиг. 2А и 2В, приведенных среди прилагаемых чертежей) будет отличаться от проектной геометрии и, в частности, не будет симметрична относительно оси отверстия Н (обозначена буквой z), так как угол расширения будет больше, когда изгибная деформация обрабатываемого профиля Р меньше, то есть, когда удаленность обрабатываемого участка профиля Р от опорно-направляющего устройства 12 меньше, и меньше, когда изгибная деформация обрабатываемого профиля Р больше, т.е. когда удаленность обрабатываемого участка профиля Р от опорно-направляющего устройства 12 больше.

Поэтому задачей настоящего изобретения является преодоление рассмотренных выше недостатков известного уровня техники путем повышения точности, с которой операция наклонного резания может выполняться на нежестком профиле, с помощью станка для лазерной обработки.

Согласно первому аспекту настоящего изобретения, эта и другие задачи полностью решаются за счет использования станка для лазерной обработки профилей, имеющего характеристики, указанные в прилагаемом независимом пункте 1, а согласно дополнительному аспекту настоящего изобретения, благодаря способу осуществления операции наклонного резания на профиле с помощью станка для лазерной обработки, содержащему этапы, указанные в прилагаемом независимом пункте 3.

Предпочтительные варианты осуществления изобретения составляют предмет зависимых пунктов формулы изобретения, содержание которых должно рассматриваться как неотъемлемая и составная часть следующего описания.

В двух словах, в основе изобретения лежит идея проведения операции наклонного резания, на начальном этапе которой осуществляется позиционирование опорно-направляющего устройства в заданном исходном положении вдоль продольной оси относительно рабочей головки, а затем, в течение всей операции, происходит его перемещение вдоль продольной оси вместе с устройством подачи (упомянутое интегральное перемещение опорно-направляющего устройства с устройством подачи не распространяется на перемещение устройства подачи, требуемое для компенсации наклонных движений рабочей головки вокруг оси колебания), то есть вместе с обрабатываемым профилем таким образом, чтобы обеспечить сохранение постоянного расстояния от обрабатываемого участка профиля до опорно-направляющего устройства в течение операции обработки. Так как удаленность обрабатываемого участка профиля от опорно-направляющего устройства остается неизменной в течение операции обработки (или, вернее, в течение тех стадий операции обработки, во время которых устройство подачи перемещается вдоль продольной оси для компенсации наклонных движений рабочей головки вокруг оси колебания), в результате интегрального перемещения опорно-направляющего устройства с устройством подачи, и, следовательно, с обрабатываемым профилем, степень изгиба профиля в зоне обработки, в которой действует рабочая головка, остается постоянной во время операции обработки. Это позволяет, при предварительном замере степени изгиба, компенсировать его и, таким образом, достичь более точного выполнения операции обработки, а в случае создания расширяющегося отверстия - симметрии расширения относительно оси отверстия.

Дополнительные характеристики и преимущества изобретения будут очевидны из следующего подробного описания, которое дается исключительно в виде неограничивающего примера со ссылкой на прилагаемые чертежи, среди которых:

Фиг. 1 - вид в перспективе, схематически показывающий создание расширяющегося отверстия в плоском профиле с помощью станка для лазерной обработки в соответствии с известным уровнем техники;

Фиг. 2А и 2В - вид сверху и сбоку, соответственно; пример расширяющегося отверстия в плоском профиле, выполненного в соответствии с известным уровнем техники;

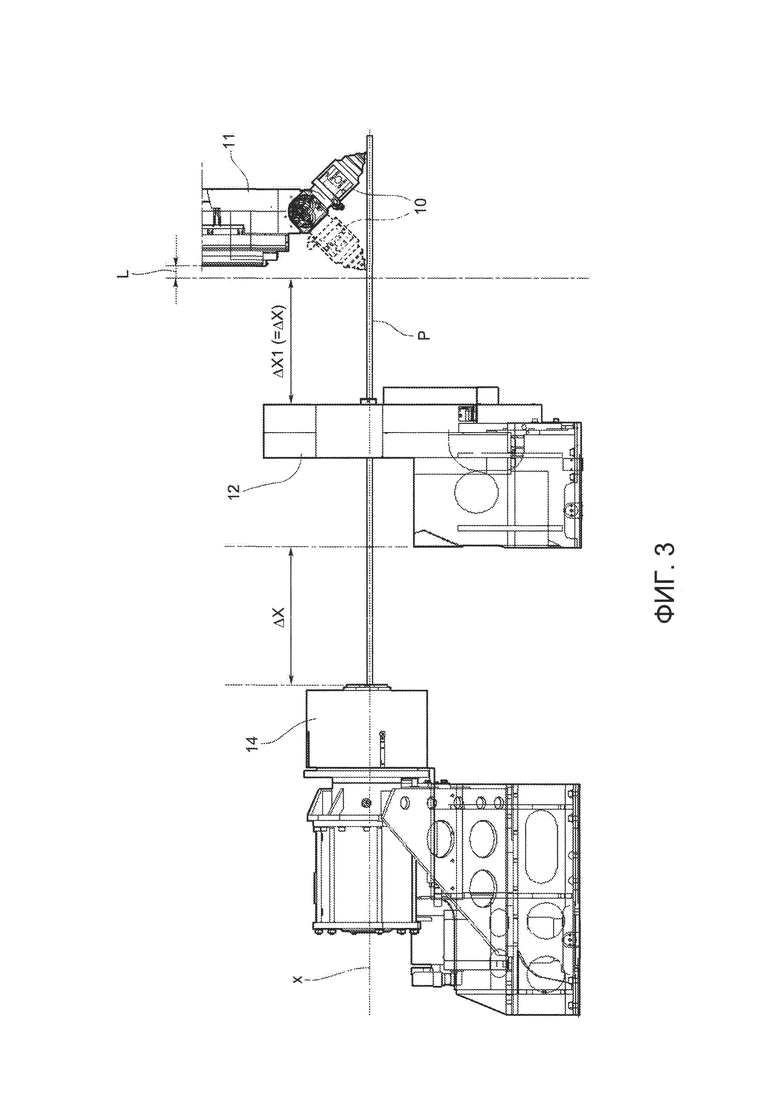

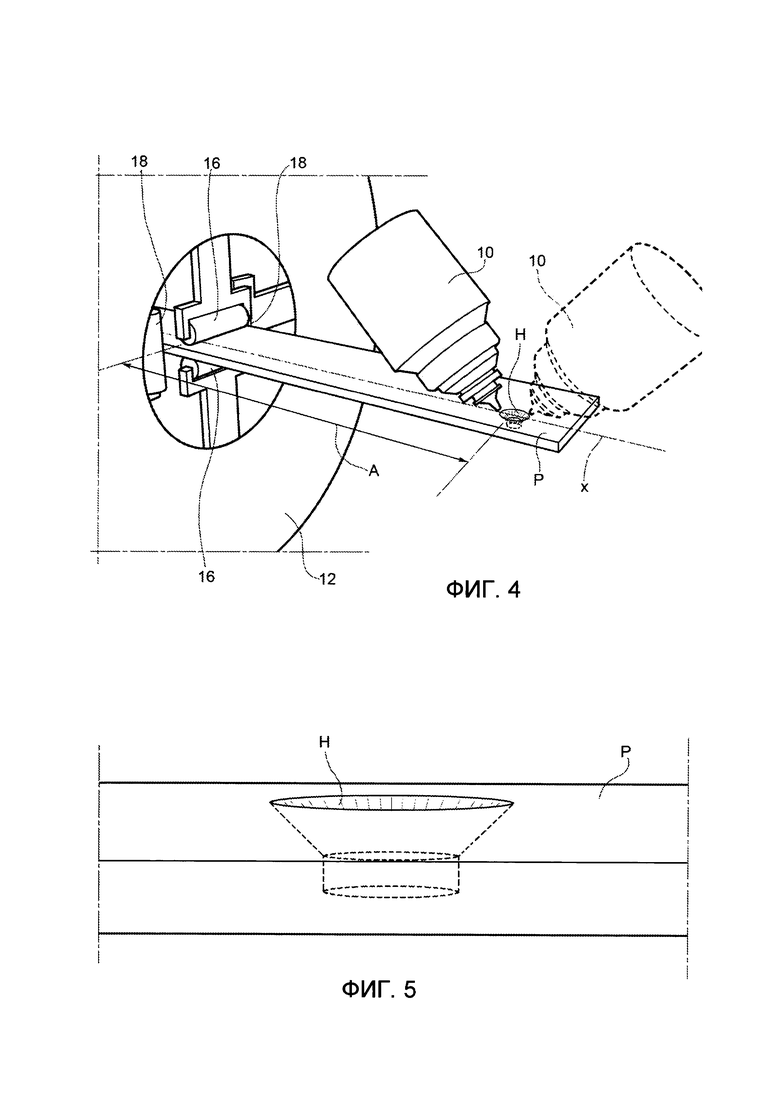

Фиг. 3 и 4 - вид сбоку и вид в перспективе, соответственно; схематически показывают создание расширяющегося отверстия в плоском профиле с помощью станка для лазерной обработки в соответствии с настоящим изобретением; и

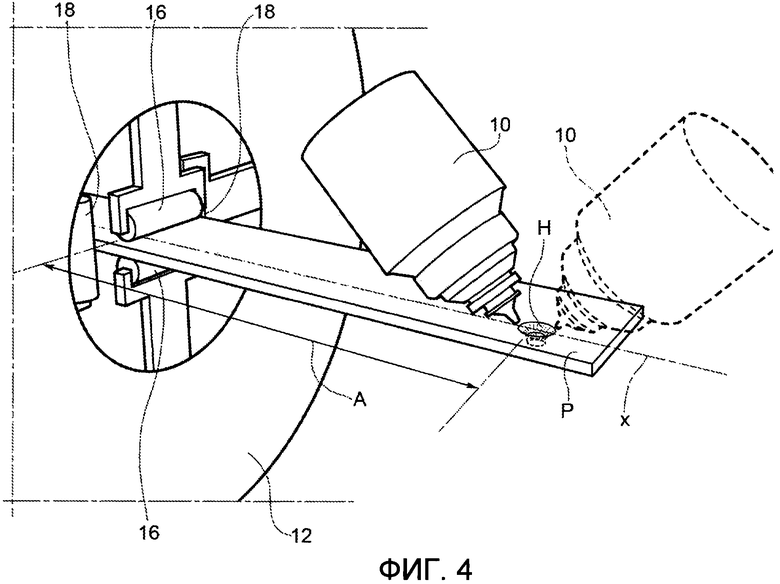

Фиг. 5 - вид сбоку, на котором показан пример расширяющегося отверстия в плоском профиле, выполненного с использованием станка и способа, описанных в настоящем изобретении.

Станок и способ настоящего изобретения описаны и проиллюстрированы в данном документе со ссылкой на их применение для изготовления расширяющегося отверстия в плоском профиле, но очевидно, что изобретение также может быть использовано для выполнения других видов операций обработки, требующих проведения наклонного резания и/или выполнения упомянутых операций обработки на профилях различной формы.

Согласно фиг. 3-5, на которых деталям и элементам, идентичным или соответствующим деталям и элементам на фиг. 1, присвоены те же ссылочные номера, станок для лазерной обработки профилей согласно варианту осуществления настоящего изобретения содержит, в соответствии с приведенной выше информацией, рабочую головку 10, выполненную с возможностью испускать фокусированный лазерный луч для выполнения операции обработки (в частности, операции резания) профиля Р, располагающегося вдоль продольной оси x, несущую конструкцию 11, на которой установлена рабочая головка 10, устройство подачи 14 для перемещения профиля Р вдоль продольной оси x и/или поворота вокруг нее, а также опорно-направляющее устройство 12, предназначенное для поддержки и направления профиля Р во время его подачи в направлении рабочей головки 10, осуществляемой устройством подачи 14. В проиллюстрированном варианте осуществления изобретения опорно-направляющее устройство 12 включает в себя первую пару роликов 16, установленных таким образом, чтобы свободно вращаться вокруг соответствующих параллельных друг другу осей вращения, ориентированных горизонтально, и вторую пару роликов 18, установленных таким образом, чтобы свободно вращаться относительно соответствующих параллельных друг другу осей вращения, ориентированных вертикально. Ролики каждой пары 16 и 18 могут перемещаться друг к другу или друг от друга, чтобы приспособиться к форме и размерам поперечного сечения обрабатываемого профиля Р и, таким образом, обеспечить его эффективную поддержку. Необходимо, однако, подчеркнуть, что конструкция упомянутых выше узлов станка, т.е. рабочей головки 10, опорно-направляющего устройства 12 и устройства подачи 14, не является предметом настоящего изобретения, и, следовательно, настоящее изобретение не ограничивается конкретной конструкцией вышеупомянутых узлов, представленных в данном документе.

Рабочая головка 10 может перемещаться как в вертикальном, так и в поперечном направлении, другими словами, обладает двумя степенями свободы в поперечной вертикальной плоскости, то есть в плоскости, перпендикулярной продольной оси x профиля Р. Работая головка 10 может также вращаться вокруг поперечной оси колебания (обозначено на фиг. 1 буквой t) между положением максимального наклона в направлении к опорно-направляющему устройству 12 (вращение по часовой стрелке, с точки зрения наблюдателя на фиг. 3) и положением максимального наклона в направлении от опорно-направляющего устройства 12 (вращение против часовой стрелки, с точки зрения наблюдателя на фиг. 3). В соответствии с вариантом осуществления изобретения рабочая головка 10 также может вращаться вокруг дополнительной оси колебания (не показана), перпендикулярной оси t.

Как указано выше, устройство подачи 14 позволяет перемещать профиль Р вдоль продольной оси x (движение подачи), а также вращать профиль Р вокруг нее. И, наконец, опорно-направляющее устройство 12 выполнено с возможностью перемещения вдоль продольной оси x, а также вращения вокруг нее для обеспечения возможности вращения вместе с профилем Р вокруг этой оси.

Перемещения рабочей головки 10, опорно-направляющего устройства 12 и устройства подачи 14 (и, следовательно, обрабатываемого профиля Р) контролируются электронным блоком управления (не показан), который руководит работой станка. В зависимости от рабочего цикла, электронный блок управления контролирует перемещение вышеупомянутых узлов в соответствии с заданной логической схемой.

В том случае, если станок должен сделать расширяющееся отверстие Н в профиле Р или, в более общем случае, осуществить любую операцию обработки, требующую выполнения наклонного резания, электронный блок управления контролирует перемещения рабочей головки 10, опорно-направляющего устройства 12 и устройства подачи 14 в соответствии со способом, описанным ниже.

Прежде всего, опорно-направляющее устройство 12 перемещается вдоль продольной оси x так, чтобы достичь заданной позиции по отношению к рабочей головке 10, позиции, определяемой на основании критериев, подробно описанных ниже. На данном этапе рабочая головка 10 и устройство подачи 14 (а вместе с ним и профиль Р) перемещаются так, чтобы выполнить операцию обработки, предусмотренную рабочим циклом, в данном случае операцию создания расширяющегося отверстия Н. А именно, устройство подачи 14 и, следовательно, обрабатываемый профиль Р соответствующим образом перемещаются вдоль продольной оси x отчасти для компенсации наклонных движений рабочей головки вокруг оси колебания t и отчасти для получения желаемой геометрии во время операции обработки. В этой связи Δx на фиг. 3 показывает ход устройства подачи 14 вдоль продольной оси x во время операции обработки. В соответствии с настоящим изобретением в ходе операции обработки электронный блок управления также контролирует движение опорно-направляющего устройства 12 вдоль продольной оси x как одного целого с устройством подачи 14, причем упомянутое интегральное перемещение опорно-направляющего устройства 12 с устройством подачи 14 не распространяется на перемещение устройства подачи, требуемое для компенсации наклонных движений рабочей головки 10 вокруг оси колебания t. На тех этапах рабочей операции, в которых устройство подачи 14, а, следовательно, и обрабатываемый профиль Р, перемещаются вдоль продольной оси x для компенсации наклонных движений рабочей головки 10 вокруг оси колебаний t, нет относительного перемещения вдоль продольной оси x между обрабатываемым профилем Р, который зафиксирован в продольном направлении относительно устройства подачи 14, и опорно-направляющим устройством 12. Следовательно, удаленность обрабатываемого участка профиля Р (обозначена А на фиг. 4) от опорно-направляющего устройства 12 поддерживается постоянной в течение данных этапов операции обработки. На рисунке 3 ход опорно-направляющего устройства 12 вдоль продольной оси x в течение операции обработки обозначен как Δx1 и совпадает с ходом Δх устройства подачи 14. Однако, когда, устройство подачи 14 перемещается вдоль продольной оси x с целью получения желаемой геометрии во время операции обработки, обязательно требуется относительное перемещение между обрабатываемым профилем Р и опорно-направляющим устройством 12.

Как отмечалось во вводной части описания, в связи с тем, что удаленность обрабатываемого участка профиля от опорно-направляющего устройства поддерживается постоянной в течение операции обработки, то можно поддерживать на постоянном уровне, в случае относительно нежестких профилей, и степень изгибной деформации (отклонения) профиля в области обработки, на которой действует рабочая головка, и, таким образом, получать симметричное относительно оси отверстия расширение (как показано на фиг. 5), в отличие от описанного выше известного уровня техники. Кроме того, путем измерения степени изгибной деформации профиля, в котором должно быть выполнено отверстие, можно надлежащим образом компенсировать эту деформацию во время обработки и, таким образом, получать геометрию, максимально соответствующую проектной.

Что касается начального позиционирования (т.е. выполняемого перед началом операции обработки) опорно-направляющего устройства 12, оно должно определяться таким образом, чтобы во время операции обработки опорно-направляющее устройство 12 при его совместном с устройством подачи 14 продольном поступательном движении всегда оставалось дальше предусмотренного безопасного расстояния (обозначено буквой L на фиг. 3), например, по меньшей мере 50 мм, от рабочей головки 10, чтобы избежать риска столкновения с ней. Таким образом, электронный блок управления станка будет определять продольное положение, в котором должно быть расположено опорно-направляющее устройство 12 в начале операции обработки, в зависимости от исходного положения устройства подачи 14 вдоль продольной оси х и от величины безопасного расстояния L.

Разумеется, не изменяя принцип настоящего изобретения, варианты осуществления изобретения и детали конструкции могут значительно отличаться от таковых, описанных и изображенных исключительно в виде неограничивающего примера, не выходя при этом за пределы объема изобретения, определяемого в прилагаемой формуле изобретения.

Изобретение относится к станку и способу лазерной обработки профилей (Р), в частности, для выполнения операции наклонного резания на профиле (Р), например, для создания расширяющегося отверстия (Н). Перед операцией обработки опорно-направляющее устройство (12) располагают в заданном исходном положении вдоль продольной оси (x) профиля (Р) по отношению к рабочей головке (10). В течение операции обработки опорно-направляющее устройство (12) перемещают вдоль продольной оси (x) как одно целое с устройством подачи (14) и, следовательно, как одно целое с профилем (Р), обеспечивая постоянство удаления обрабатываемого участка профиля (Р) от опорно-направляющего устройства. Упомянутое интегральное перемещение опорно-направляющего устройства (12) с устройством подачи (14) не распространяется на перемещение устройства подачи, требуемое для компенсации наклонных движений рабочей головки (10) вокруг упомянутой оси колебания (t). 2 н. и 2 з.п. ф-лы, 5 ил.

1. Станок для лазерной обработки профиля (P), содержащий

рабочую головку (10) для испускания фокусированного лазерного луча для резания на обрабатываемый профиль (P), расположенный вдоль продольной оси (x), при этом рабочая головка (10) выполнена с возможностью перемещения в плоскости, перпендикулярной указанной продольной оси (x), наклона вокруг оси колебаний (t), перпендикулярной упомянутой продольной оси (x),

устройство подачи (14), предназначенное для перемещения обрабатываемого профиля (P) вдоль указанной продольной оси (x),

опорно-направляющее устройство (12), предназначенное для поддержки и направления обрабатываемого профиля (P) во время его подачи в течение операции обработки посредством устройства подачи (14) в направлении рабочей головки (10), при этом опорно-направляющее устройство (12) выполнено с возможностью перемещения вдоль упомянутой продольной оси (x), и

электронный блок управления, контролирующий движения рабочей головки (10), устройства подачи (14) и опорно-направляющего устройства (12) в соответствии с заранее заданной логической схемой,

при этом электронный блок управления выполнен с возможностью управления движениями устройства подачи (14) и опорно-направляющего устройства (12) вдоль продольной оси (x) во время операции наклонного резания на профиле (P), в частности выполнения расширяющегося отверстия (Н) перед началом операции резания и обеспечения расположения опорно-направляющего устройства (12) в заданном исходном положении вдоль упомянутой продольной оси (x) по отношению к рабочей головке (10), и в течение операции резания обеспечения перемещения опорно-направляющего устройства (12) вдоль данной оси (x) как одно целое с устройством подачи (14) и как одно целое с профилем (P), причем упомянутое интегральное перемещение опорно-направляющего устройства (12) с устройством подачи (14) не распространяется на перемещение устройства подачи, требуемое для компенсации наклонных движений рабочей головки (10) вокруг оси колебания (t).

2. Станок по п. 1, в котором электронный блок управления выполнен с возможностью вычисления начального положения опорно-направляющего устройства (12) таким образом, чтобы во время операции обработки опорно-направляющее устройство (12) при его совместном с устройством подачи (14) поступательном продольном движении всегда оставалось на расстоянии от рабочей головки (10) большем, чем предусмотренное безопасное расстояние (L).

3. Способ лазерной обработки с осуществлением операции наклонного резания профиля (P), в частности создания расширяющегося отверстия в профиле, подаваемом вдоль продольной оси (x), с помощью станка для лазерной обработки, который содержит

рабочую головку (10) для испускания фокусированного лазерного луча на обрабатываемый профиль (P), при этом рабочая головка (10) выполнена с возможностью перемещения в плоскости, перпендикулярной указанной продольной оси (x), и наклона вокруг оси колебаний (t), перпендикулярной упомянутой продольной оси (x);

устройство подачи (14), предназначенное для перемещения обрабатываемого профиля (P) вдоль указанной продольной оси (x),

опорно-направляющее устройство (12), предназначенное для поддержки и направления обрабатываемого профиля (P) во время его подачи в течение операции обработки посредством устройства подачи (14) в направлении рабочей головки (10), при этом опорно-направляющее устройство (12) выполнено с возможностью перемещения вдоль упомянутой продольной оси (x), и

электронный блок управления, контролирующий движения рабочей головки (10), устройства подачи (14) и опорно-направляющего устройства (12) в соответствии с заранее заданной логической схемой, причем

способ включает следующие этапы:

a) прежде чем начать операцию обработки опорно-направляющее устройство (12) располагают в заданном исходном положении вдоль упомянутой продольной оси (x) по отношению к рабочей головке (10), затем

b) в течение операции обработки опорно-направляющее устройство (12) перемещают вдоль упомянутой оси (x) как одно целое с устройством подачи (14) и, следовательно, как одно целое с профилем (P), причем упомянутое интегральное перемещение опорно-направляющего устройства (12) с устройством подачи (14) не распространяют на перемещение устройства подачи (14), требуемое для компенсации наклонных движений рабочей головки (10) вокруг упомянутой оси колебания (t).

4. Способ по п. 3, отличающийся тем, что начальное положение опорно-направляющего устройства (12) определяют таким образом, чтобы во время операции обработки опорно-направляющее устройство (12) при его совместном с устройством подачи (14) поступательном продольном движении всегда оставалось на расстоянии от рабочей головки (10) большем, чем предусмотренное безопасное расстояние (L).

| WO 2014122524 A1, 14.08.2014 | |||

| ЛОТОК ОРОСИТЕЛЬНОЙ СИСТЕМЫ (ВАРИАНТЫ) | 2023 |

|

RU2818271C1 |

| WO 2010094449 A1, 26.08.2010 | |||

| Технологическая лазерная установка для резки материалов | 1991 |

|

SU1821312A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ | 2007 |

|

RU2368479C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ОБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА (ВАРИАНТЫ) | 2007 |

|

RU2368473C2 |

Авторы

Даты

2019-12-25—Публикация

2016-06-13—Подача