Изобретение относится к оборудованию для устранения локальных неровностей продольного и поперечного профиля рельса, в том числе в зоне сварных стыков рельсовых плетей методом профильного фрезерования.

Известно устройство для фрезерования профиля рельса, указанное в способе обработки рабочей поверхности головки рельса и станке для его осуществления, на котором производится фрезерование поверхности катания головки рельса и одной или двух радиусных поверхностей, сопряженных с боковыми гранями головки, на рельсофрезерном станке при базировании рельса в вертикальной и горизонтальной плоскостях и его непрерывной подаче, базирование рельса производят по неизнашиваемым наклонным поверхностям основания головки и подошвы рельса с центрированием по вертикальной плоскости симметрии рельса и горизонтальной плоскости симметрии пазух, обрабатывают одной фрезой одновременно поверхность катания и одну или обе радиусные поверхности, сопряженные с боковыми гранями головки рельса, или последовательно обрабатывают одной фрезой предварительно радиусную поверхность головки рельса со стороны нерабочей грани, а второй фрезой - одновременно поверхность катания и одну или обе радиусные поверхности, сопряженные с боковыми гранями при попутном фрезеровании обеими фрезами, в процессе фрезерования изменяют глубину резания с учетом предварительно устанавливаемых предельных значений изменения срезаемого слоя металла и допустимого угла наклона на обработанной поверхности катания (RU, патент на изобретение №2201318, кл. B23C 3/00, опубл. 2003 г.).

Недостатками данного изобретения являются:

- указанный способ обработки рабочей поверхности головки рельса и станок для его осуществления не обеспечивают обработку сварного рельсового стыка по всему профилю, что требует применения дополнительного оборудования и снижает эффективность использования указанного способа обработки;

- перемещение в процессе обработки самого рельса исключает возможность проведения каких-либо других операций, совмещенных по времени с фрезерованием, например выправки сварных стыков, измерений и других операций, предусматриваемых технологическим процессом.

Известно устройство для фрезерования профиля рельса, содержащее два копира, датчики для определения перекоса рельса, роликовые опоры с копирами, датчик для фиксации наличия поверхности наплавки в сварных стыках, профилирующие фрезы, оснащенные пластинами из твердого сплава с приводами вращения, закрепленными на фрезерных головках, установленных в каретках с возможностью перемещения приводом вдоль оси рельса по направляющим оснований и установкой их в поперечной плоскости относительно продольной оси рельса, две из фрезерных головок, расположенных под углом к оси симметрии рельса, предназначены для обработки боковых граней, поверхности катания и радиусных поверхностей, сопряженных с ними, и четыре фрезерные головки с горизонтальным расположением осей вращения фрез предназначены для обработки наклонных поверхностей основания головки и подошвы рельса, а также поверхностей шейки рельса и радиусных поверхностей, сопряженных с ними (JP, патент на изобретение №2837628, В2 7259005А, кл. E01B 31/13, опубл. 1998 г.).

Недостатками указанного изобретения являются:

- большое количество фрез для обработки поверхностей профиля рельса усложняет конструкцию устройства;

- отсутствие возможности обработки нижней поверхности подошвы рельса, радиусных поверхностей основания головки и подошвы рельса требует применения дополнительного оборудования и снижает эффективность использования устройства;

- обработка поверхности катания головки рельса двумя фрезами не обеспечивает необходимое качество поверхности, так как возможны неровности в зоне работы двух фрез, и требует дополнительной обработки поверхности катания головки рельса, что снижает эффективность использования устройства.

Известно устройство для фрезерования профиля рельса, принятое в качестве прототипа, содержащее основание, роликовые опоры (для перемещения) рельса, датчик для фиксации наплавки в сварных рельсовых стыках, профилирующие фрезы, оснащенные пластинами из твердого сплава с приводами вращения, закрепленные на фрезерных головках, каретку для установки фрезерных головок с возможностью перемещения вдоль оси рельса приводом по направляющим основания и установки фрезерных головок в поперечной плоскости относительно продольной оси рельса, для обработки полного профиля рельса устройство оснащено для обработки поверхностей головки рельса одной фрезерной головкой с горизонтальным расположением оси профилирующей фрезы, для обработки наклонных поверхностей основания головки и подошвы рельса, поверхностей шейки рельса и радиусных поверхностей подошвы рельса - двумя фрезерными головками с вертикальным расположением осей профилирующих фрез, для обработки нижней поверхности подошвы рельса - одной фрезерной головкой с горизонтальным расположением оси цилиндрической фрезы, при этом фрезерные головки установлены в одной общей каретке с возможностью ее перемещения приводом по направляющим основания вдоль оси рельса, причем каждая из фрезерных головок установлена в каретке на цилиндрической направляющей с возможностью перемещения вдоль оси вращения фрез и поворота вокруг этой направляющей при помощи приводов с датчиками измерения величины перемещения, при этом устройство оснащено роликовыми опорами, установленными на каретке для фиксации рельса в процессе механической обработки и проведения измерений (датчиками измерения) продольного и поперечного профилей рельса, датчиками измерения величины перемещения каретки и фрезерных головок и датчиками, сигнализирующими о касании фрезами поверхностей профиля рельса, связанными с датчиками измерения продольного и поперечного профилей рельса и фиксации наличия поверхности наплавки в сварных стыках и с системами автоматического измерения и управления процессом механической обработки (RU, патент на изобретение №2396149, кл. B23C 3/00, опубл. 2010 г.).

Недостатками указанного изобретения являются:

- из-за отсутствия перемещения основания вдоль оси рельса невозможно одновременное выполнение операций, например сварки рельсов и фрезерования сварных стыков при значительных отклонениях длины свариваемых рельсов, что снижает эффективность устройства;

- не предусмотрено фрезерование боковых поверхностей подошвы рельса, что требует дополнительного оборудования для их обработки и снижает эффективность устройства;

- отсутствуют зажимные клещи для фиксации рельса в осевом направлении в период проведения измерения и фрезерования, что снижает надежность работы устройства.

Техническим результатом изобретения является повышение эффективности и надежности работы устройства.

Указанный технический результат достигается тем, что устройство для фрезерования профиля рельса, содержащее основание, роликовые опоры для перемещения рельса, датчик для фиксации наплавки в сварных рельсовых стыках, профилирующие фрезы, оснащенные пластинами из твердого сплава с приводами вращения, закрепленные на фрезерных головках, каретку для установки фрезерных головок с возможностью перемещения вдоль оси рельса приводом по направляющим основания и установки фрезерных головок в поперечной плоскости относительно продольной оси рельса, для обработки полного профиля рельса устройство оснащено для обработки поверхностей головки рельса одной фрезерной головкой с горизонтальным расположением оси профилирующей фрезы, для обработки наклонных поверхностей основания головки и подошвы рельса, поверхностей шейки рельса и радиусных поверхностей подошвы рельса - двумя фрезерными головками с вертикальным расположением осей профилирующих фрез, для обработки нижней поверхности подошвы рельса - одной фрезерной головкой с горизонтальным расположением оси цилиндрической фрезы, при этом фрезерные головки установлены в одной общей каретке с возможностью ее перемещения приводом по направляющим основания вдоль оси рельса, причем каждая из фрезерных головок установлена в каретке на цилиндрической направляющей с возможностью перемещения вдоль оси вращения фрез и поворота вокруг этой направляющей при помощи приводов с датчиками измерения величины перемещения, при этом устройство оснащено роликовыми опорами, установленными на каретке для фиксации рельса в процессе механической обработки и проведения измерений, датчиками измерения продольного и поперечного профилей рельса, датчиками измерения величины перемещения каретки и фрезерных головок и датчиками, сигнализирующими о касании фрезами поверхностей профиля рельса, связанными с датчиками измерения продольного и поперечного профилей рельса и фиксации наличия поверхности наплавки в сварных стыках и с системами автоматического измерения и управления процессом механической обработки; основание устройства установлено посредством ходовых колес на направляющих, например на рельсовом пути, закрепленном на фундаменте с возможностью перемещения основания вдоль оси рельса из исходного положения в положение сварного стыка рельса приводом с датчиками измерения величины перемещения, основание содержит зажимные и демпфирующие устройства для закрепления его относительно рельсового пути и зажимные клещи для фиксации рельса в осевом направлении относительно основания в период проведения измерения и фрезерования, а фрезерная головка с горизонтальным расположением оси цилиндрической фрезы для обработки нижней поверхности подошвы рельса выполнена с возможностью обработки боковых поверхностей подошвы рельса.

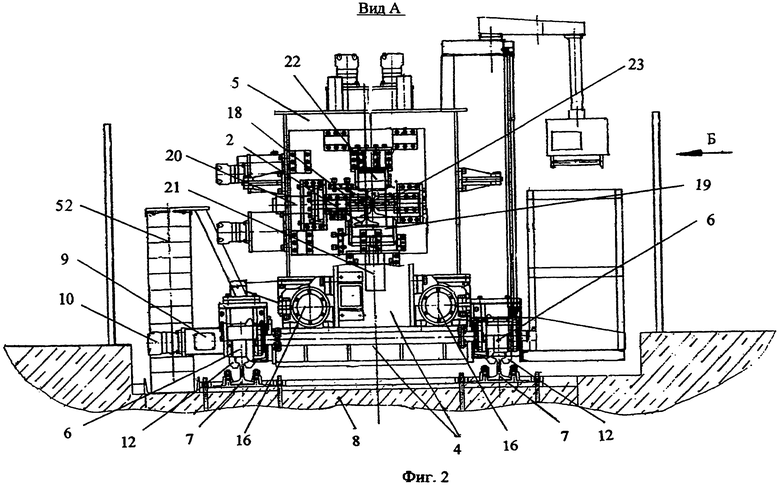

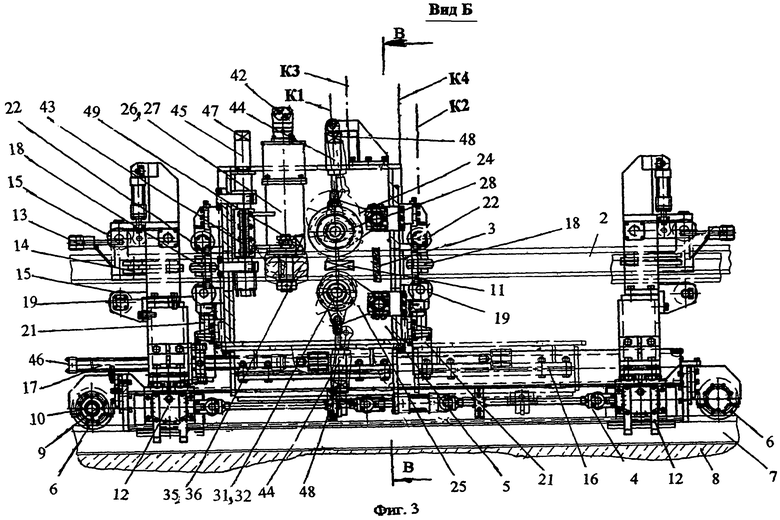

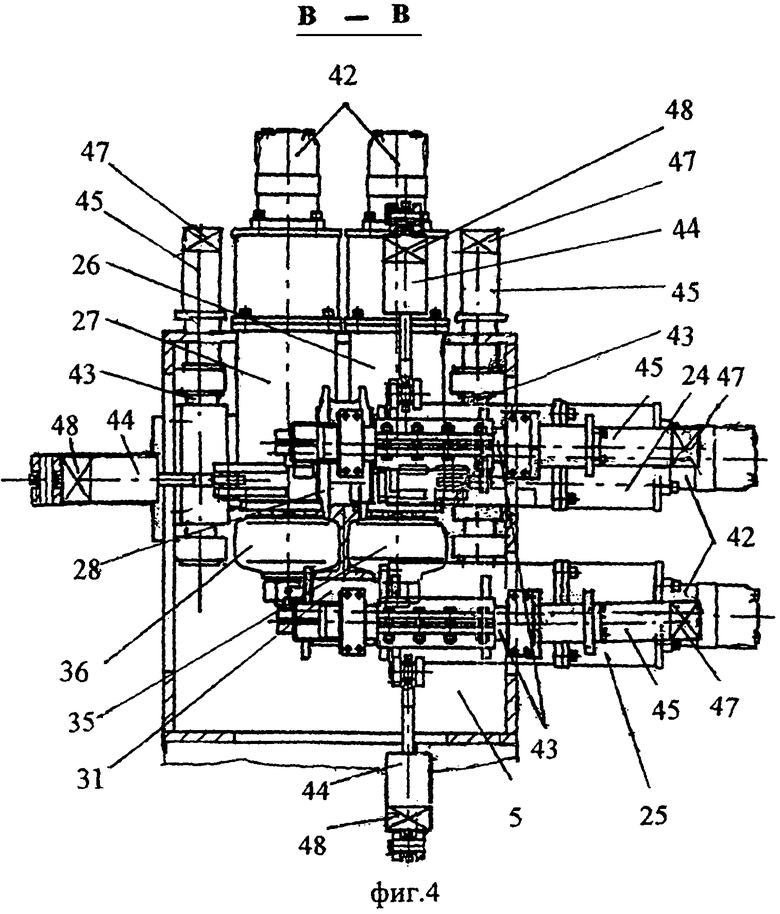

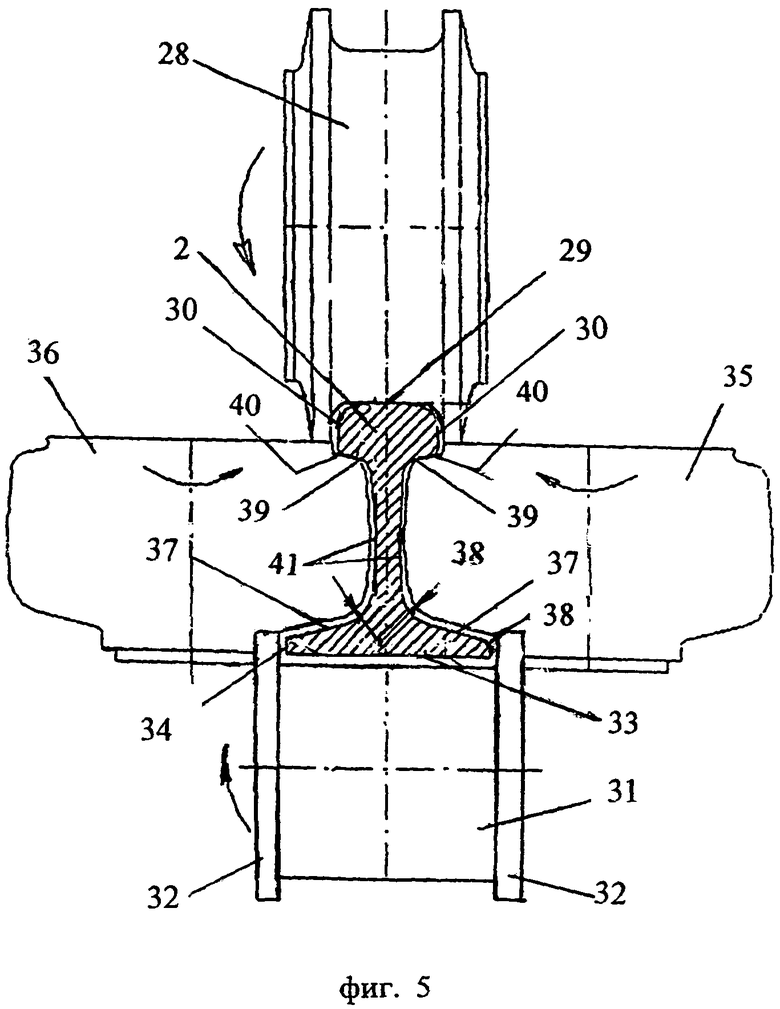

На фиг.1 изображен общий вид устройства для фрезерования профиля рельса; на фиг.2 - вид А на фиг.1; на фиг.3 - вид Б на фиг.2; на фиг.4 - сечение В-В на фиг.3 и на фиг.5 - расположение фрез относительно продольной оси рельса.

Устройство для фрезерования профиля рельса содержит транспортную систему с роликовыми опорами 1 (фиг.1, 2, 3 и 4) для перемещения рельса 2 в рабочее положение, расположенное по центру нового сварного рельсового стыка 3, и основание 4 с кареткой 5, установленное посредством ходовых колес 6 на рельсовом пути 7, закрепленном на фундаменте 8 с возможностью перемещения основания 4 из исходного положения в рабочее положение приводом 9 с датчиком 10 измерения величины перемещения, связанным с датчиками 11 измерения продольного и поперечного профилей рельса 2 и с системами автоматического измерения и управления процессом механической обработки, в том числе в зоне сварных рельсовых стыков 3.

Основание 4 содержит зажимные и демпфирующие элементы 12 для его закрепления относительно рельсового пути 7 и зажимные клещи 13 для фиксации рельса 2 в осевом направлении в период проведения измерения и фрезерования, а также горизонтальные 14 и вертикальные 15 роликовые опоры для направления рельса 2 в каретку 5 при его перемещении и установке нового сварного рельсового стыка 3 в рабочее положение для его обработки. Каретка 5 установлена в основании 4 на направляющих 16 с возможностью перемещения вдоль оси рельса 2 приводом, например гидроцилиндром 17. На каретке 5 установлены горизонтальные 18 и вертикальные 19 роликовые опоры с приводом перемещения от гидроцилиндров 20 и 21 и стационарные базовые роликовые опоры 22 и 23. Внутри каретки 5 установлены четыре фрезерные головки: две 24 и 25, расположенные горизонтально, и две 26 и 27 - вертикально. На шпинделе каждой фрезерной головки установлены фрезы: на фрезерной головке 24 (фиг.4 и 5) установлена профилирующая фреза 28 - для обработки верхней 29 и боковых 30 поверхностей головки рельса 2. На шпинделе фрезерной головки 25 установлена цилиндрическая фреза 31 с боковыми фрезами 32 для обработки нижней 33 и боковых 34 поверхностей подошвы рельса 2. На фрезерных головках 26 и 27 установлены профилирующие фрезы 35 и 36 - для обработки наклонных поверхностей 37 подошвы рельса 2 с радиусами 38, наклонных поверхностей 39 с радиусами 40 головки рельса 2 и поверхностей 41 шейки рельса 2. Привод вращения фрез осуществляется от приводов, например от гидромоторов 42. Фрезерные головки 24, 25, 26 и 27 закреплены в каретке 5 на цилиндрических направляющих 43 с возможностью поворота вокруг них посредством приводов, например гидроцилиндров 44, и перемещения вдоль них приводами, например гидроцилиндрами 45. Величина перемещения каретки 5 контролируется датчиком 46, перемещения фрезерных головок 24, 26 и 27 - датчиками 47 и поворота фрезерных головок 24, 25, 26 и 27 - датчиками 48. Каждая из фрезерных головок 24, 25, 26 и 27 оснащена установленными на минимальном расстоянии от фрез датчиками 49, сигнализирующими о касании фрезами поверхностей профиля рельса 2 при их установке от датчиков 11 измерения продольного и поперечного профилей рельса 2, связанных с системами автоматического измерения и управления процессом механической обработки и выполняющих контроль положения фрез, например, после их замены или переустановки и контроль систем измерения и управления процессом механической обработки. Устройство для фрезерования профиля рельса оборудовано гидростанцией 50, шкафами 51 электрооборудования и электроавтоматики, связанными посредством кабельной цепи 52 с основанием 1 и кареткой 5.

Устройство работает следующим образом.

Транспортной системой 1 рельс 2 перемещается в осевом направлении в горизонтальных 14 и вертикальных 15 роликовых опорах основания 4 для направления рельса 2 в каретку 5 и установки его в рабочее положение для обработки нового сварного рельсового стыка 3. После установки сварного рельсового стыка 3 в рабочем положении основание 4 с кареткой 5 посредством ходовых колес 6 приводом 9 перемещается из исходного положения в рабочее положение и устанавливается по оси нового сварного стыка 3, при этом датчиком 10 выполняется измерение величины перемещения основания 4, датчиками 11 выполняется определение положения нового сварного рельсового стыка 3, измерение продольного и поперечного профилей рельса в зоне сварного рельсового стыка 3 и установка основания 4 по его центру, что дает возможность одновременного выполнения операций, например, сварки рельса 2 и фрезерования сварных рельсовых стыков 3 при значительных отклонениях длины свариваемых звеньев рельса 2 и повысить эффективность устройства.

После установки основания 4 относительно сварного стыка 3 рельса 2 в требуемом положении зажимными и демпфирующими элементами 12 производится закрепление основания 4 относительно рельсового пути 7. Горизонтальными 18 и вертикальными 19 роликовыми опорами рельс 2 гидроцилиндрами 20 и 21 устанавливается относительно стационарных базовых роликовых опор 22 и 23 каретки 5 и зажимными клещами 13 фиксируется в осевом направлении относительно основания 4, что повышает надежность работы устройства в период проведения измерения и фрезерования. Каретка 5 гидроцилиндром 17 перемещается в основании 4 на направляющих 16 из исходного левого положения К1 в крайнее правое положение К2, при этом датчиком 46, связанным с системами автоматического измерения и управления процессом механической обработки, выполняется измерение величины перемещения каретки 5, а датчиками 11 выполняется измерение продольного и поперечного профиля рельса 2 на всей длине К1-К2 перемещения каретки 5 с определением положения сварного рельсового стыка 2 относительно исходного положения К1 каретки 5 и определение начального К3 и конечного К4 положения каретки 5 при обработке сварного рельсового стыка 2 в зависимости от продольного и поперечного профиля рельса 2, причем величина перемещения из начального положения К3 до конечного положения К4 принимается минимальной, что дает возможность сократить время обработки и повысить ресурс работы фрез. Каретка 5 гидроцилиндром 17 из исходного положения К1 перемещается в начальное положение К3 фрезерных головок 24 и 25, при этом вращающиеся от гидромоторов 42 профилирующая фреза 28 и цилиндрическая фреза 31 посредством поворота фрезерных головок 24 и 25 на цилиндрических направляющих 43 гидроцилиндрами 44 отведены от обрабатываемых поверхностей 29 и 33 рельса 2, а гидроцилиндрами 45 установлены в осевом направлении в среднее положение относительно подлежащих обработке поверхностей 30, 33 и 34 рельса 2. Поворотом фрезерных головок 24 и 25 гидроцилиндрами 44 в положение, определенное посредством измерения продольного и поперечного профиля рельса 2, и перемещением гидроцилиндрами 45 в осевом направлении выполняется установка фрез 28 и 31 в положение их касания с рельсом 2 и рабочей подачей каретки 5 от гидроцилиндра 17 вдоль оси рельса 2 из начального положения К3 в конечное положение К4 выполняется фрезерование одной части поверхностей рельса 2, например поверхностей 29, 30 головки рельса 2 и 33, 34 подошвы рельса 2, другая, симметричная часть поверхностей 29, 30 и 33, 34 рельса 2 фрезеруется осевым смещением фрез 28 и 31, и обратной рабочей подачей каретка 5 вдоль оси рельса 2 возвращается в начальное К3 и затем в конечное положение К1, в котором производится выключение гидромоторов 42 и остановка фрез 28 и 31, при этом поверхности 29 и 33 обрабатываются за два прохода. Возможность фрезерования боковых поверхностей 34 подошвы рельса 2 не требует дополнительного оборудования для их обработки и повышает эффективность устройства. Для обработки наклонных поверхностей 36 подошвы рельса 2 с радиусами 38, наклонных поверхностей 39 с радиусами 40 головки рельса 2, поверхностей 41 шейки рельса 2 каретка 5 гидроцилиндром 17 перемещается в основании 4 на направляющих 16 до установки головок 26 и 27 с профилирующими фрезами 35 и 36 в исходное положение К1. Каретка 5 гидроцилиндром 17 из исходного положения К1 перемещается в начальное положение К3 фрезерных головок 26 и 27, при этом вращающиеся от гидромоторов 42 профилирующие фрезы 35 и 36 посредством поворота фрезерных головок 26 и 27 на цилиндрических направляющих 43 гидроцилиндрами 44 отведены от поверхностей 37, 39 и 41 рельса 2, а гидроцилиндрами 45 установлены в осевом направлении в среднее положение относительно подлежащих обработке поверхностей 37 и 39 рельса 2. Поворотом фрезерных головок 26 и 27 гидроцилиндрами 44 в положение их, определенное посредством предыдущего измерения продольного и поперечного профиля рельса 2, и перемещением их гидроцилиндрами 44 в осевом направлении выполняется установка фрез 35 и 36 в положение их касания с рельсом 2 и рабочей подачей каретки 5 вдоль оси рельса 2 из начального положения К3 в конечное положение К4 выполняется обработка с двух сторон одной части поверхностей рельса 2, например наклонных поверхностей 37 подошвы рельса 2 с радиусами 38 и поверхностей 41 шейки рельса 2, другая часть поверхностей рельса 2 - наклонных поверхностей 39 с радиусами 40 головки рельса 2 обрабатывается осевым смещением фрез 35 и 36 и обратной рабочей подачей каретки 5 вдоль оси рельса 2 каретка 5 возвращается в исходное положение К1 головок 26 и 27 с фрезами 35 и 36, в котором производится выключение гидромоторов 42 и остановка фрез 35 и 36. Процесс фрезерования рельсового стыка 3 закончен, дается команда на отвод роликовых опор 18 и 19 и зажимных клещей 13 от рельса 2, рельс 2 освобождается и транспортной системой 1 перемещается на пост следующей операции, а в зону фрезерования, положение Д1, подается следующий новый сварной рельсовый стык 3. Контроль положения фрез 28, 31, 35 и 36 относительно обрабатываемых поверхностей рельса 2 может производиться периодически, например, при обработке первого рельсового стыка 3 датчиками 49, сигнализирующими о касании фрезами обрабатываемых поверхностей профиля рельса 2, при этом по сигналам датчиков 49 координаты точек касания поступают в память систем измерения и управления процессом механической обработки, где выполняется сравнение координат и их корректировка. Энергоснабжение устройства для фрезерования профиля рельса выполняется от гидростанции 50 и шкафов электроавтоматики и электрооборудования 51, связанных посредством кабельной цепи 52 с основанием 4 и с кареткой 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ПРОФИЛЯ РЕЛЬСА | 2008 |

|

RU2396149C1 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 2011 |

|

RU2465102C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| СПОСОБ ШЛИФОВКИ СВАРНЫХ СТЫКОВЫХ СОЕДИНЕНИЙ ДВУХ ДЛИННОМЕРНЫХ ЗВЕНЬЕВ, НАПРИМЕР РЕЛЬСОВ | 2012 |

|

RU2492287C1 |

| ФРЕЗА КОМБИНИРОВАННАЯ ДЛЯ ОБРАБОТКИ ПОДОШВЫ РЕЛЬСА | 2011 |

|

RU2460836C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВКИ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2539309C1 |

| ПРОДОЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ СВАРНЫХ СТЫКОВ | 1967 |

|

SU206276A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ОЦИЛИНДРОВАННЫХ БРЕВЕН И ПРОФИЛЬНОГО БРУСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2383432C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ПОВЕРХНОСТИ КАТАНИЯ РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЭТОГО | 2001 |

|

RU2267570C2 |

| ФРЕЗА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ШЕЙКИ РЕЛЬСА | 2004 |

|

RU2281355C1 |

Изобретение относится к машиностроению и может быть использовано для устранения локальных неровностей продольного и поперечного профиля рельса. Устройство содержит основание, роликовые опоры для перемещения рельса, датчик для фиксации наплавки в сварных рельсовых стыках, профилирующие фрезы, оснащенные пластинами из твердого сплава с приводами вращения, закрепленные на фрезерных головках, каретку для установки фрезерных головок. Фрезерные головки располагают из условия обработки полного профиля рельса в одной общей каретке с возможностью ее перемещения приводом по направляющим основания вдоль оси рельса. Устройство оснащено роликовыми опорами, установленными на каретке для фиксации рельса и проведения измерений, а также различными датчиками измерения. Основание установлено посредством ходовых колес на направляющих в виде рельсового пути, закрепленного на фундаменте, и имеет возможность перемещения вдоль оси рельса из исходного положения в положение сварного стыка рельса. Основание содержит зажимные и демпфирующие устройства для закрепления его относительно рельсового пути и зажимные клещи для фиксации рельса в осевом направлении относительно основания во время измерения и фрезерования. Фрезерная головка с горизонтальным расположением оси цилиндрической фрезы для обработки нижней поверхности подошвы рельса выполнена с возможностью обработки боковых поверхностей подошвы рельса. Повышается эффективность и надежность устройства. 5 ил.

Устройство для фрезерования профиля рельса, содержащее основание, роликовые опоры для перемещения рельса, датчик для фиксации наплавки в сварных рельсовых стыках, профилирующие фрезы, оснащенные пластинами из твердого сплава с приводами вращения, закрепленные на фрезерных головках, каретку для установки фрезерных головок с возможностью перемещения вдоль оси рельса приводом по направляющим основания и установки фрезерных головок в поперечной плоскости относительно продольной оси рельса, при этом для обработки полного профиля рельса устройство оснащено одной фрезерной головкой с горизонтальным расположением оси профилирующей фрезы, предназначенной для обработки поверхностей головки рельса, двумя фрезерными головками с вертикальным расположением осей профилирующих фрез для обработки наклонных поверхностей основания головки и подошвы рельса, поверхностей шейки рельса и радиусных поверхностей подошвы рельса, одной фрезерной головкой с горизонтальным расположением оси цилиндрической фрезы для обработки нижней поверхности подошвы рельса, при этом фрезерные головки установлены в одной общей каретке с возможностью ее перемещения приводом по направляющим основания вдоль оси рельса, причем каждая из фрезерных головок установлена в каретке на цилиндрической направляющей с возможностью перемещения вдоль оси вращения фрез и поворота вокруг этой направляющей при помощи приводов с датчиками измерения величины перемещения, при этом для фиксации рельса в процессе механической обработки и проведения измерений устройство оснащено роликовыми опорами, установленными на каретке, датчиками измерения продольного и поперечного профилей рельса, датчиками измерения величины перемещения каретки и фрезерных головок и датчиками, сигнализирующими о касании фрезами поверхностей профиля рельса, связанными с датчиками измерения продольного и поперечного профилей рельса и фиксации наличия поверхности наплавки в сварных стыках и с системами автоматического измерения и управления процессом механической обработки, отличающееся тем, что основание установлено посредством ходовых колес на направляющих в виде рельсового пути, закрепленного на фундаменте, с возможностью перемещения вдоль оси рельса из исходного положения в положение сварного стыка рельса приводом с датчиками измерения величины перемещения, причем основание содержит зажимные и демпфирующие устройства для закрепления его относительно рельсового пути и зажимные клещи для фиксации рельса в осевом направлении относительно основания в период проведения измерений и фрезерования, а фрезерная головка с горизонтальным расположением оси цилиндрической фрезы для обработки нижней поверхности подошвы рельса выполнена с возможностью обработки боковых поверхностей подошвы рельса.

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ПРОФИЛЯ РЕЛЬСА | 2008 |

|

RU2396149C1 |

| Устройство для обработки швов цилиндрических изделий | 1986 |

|

SU1437193A1 |

| СТАНОК РЕЛЬСОШЛИФОВАЛЬНЫЙ | 2005 |

|

RU2287633C1 |

| Воздушно-центробежный сепаратор | 1950 |

|

SU88197A1 |

Авторы

Даты

2012-11-20—Публикация

2011-09-15—Подача