Опорное устройство для поддержки трубы на трубообрабатывающем станке, в частности на станке лазерной резки труб, и трубообрабатывающий станок, содержащий такое опорное устройство.

Настоящее изобретение относится к опорному устройству, предназначенному для поддержки трубы на трубообрабатывающем станке, в частности, на станке лазерной резки труб.

Более конкретно, настоящее изобретение относится к опорному устройству, предназначенному для использования на станке лазерной резки труб, в котором задний конец обрабатываемой трубы (хвостовой конец) захватывается с помощью несущей каретки и в поддерживаемом состоянии направляется к рабочей зоне, причем рабочая головка выполняет предусмотренные рабочие операции на трубе с помощью сфокусированного лазерного пучка и так называемого неподвижного люнета, в котором каретка, несущая трубу, может перемещаться в направлении продольной оси трубы с целью управления подачей трубы и также выполнена с возможностью управления вращательным движением трубы вокруг ее продольной оси, тогда как неподвижный люнет, как правило, находится в зафиксированном положении на станине станка.

В станках этого типа, в частности станках малого и среднего размера, требуется надлежащая поддержка обрабатываемой трубы (длина которой обычно составляет от 6 до 8 метров) по всей длине трубы, в частности, когда труба обладает особенной гибкостью (например, труба малого диаметра). С этой целью, станок снабжен опорными устройствами, расположенными между несущей кареткой и неподвижным люнетом для поддержки обрабатываемой трубы, удерживая ее на оси, то есть поддерживая продольную ось трубы, совмещенную с осью, определяемой несущей кареткой и неподвижным люнетом. Такие опорные устройства должны иметь возможность опускаться один за другим при подаче трубы, чтобы не создавать помех для несущей трубу каретки при ее движении к неподвижному люнету.

Известны различные опорные устройства для поддержки трубы на трубообрабатывающем станке, в частности, станке лазерной резки труб.

Согласно первому известному решению, опорное устройство содержит цилиндрический валик, укрепленный на конце поворотного рычага. В этом случае вращение поворотного рычага контролируется числовым программным способом, обеспечивая размещение валика на требуемой высоте. Такое опорное устройство особенно подходит для труб с некруглым поперечным сечением, так как это позволяет удерживать трубу на оси, даже когда она поворачивается с помощью несущей каретки. Тем не менее, такое опорное устройство не в состоянии удерживать трубу для обработки с боков.

Согласно другому известному техническому решению, опорное устройство содержит опорный элемент, который поддерживается с возможностью вращения вокруг горизонтальной оси, проходящей в направлении, поперечном движению обрабатываемой трубы, то есть лежащей в плоскости, перпендикулярной к продольной оси трубы. Опорный элемент имеет полость для размещения трубы, упомянутая полость имеет профиль поперечного сечения в виде дуги окружности, диаметр которой изменяется в зависимости от углового положения опорного элемента вокруг упомянутой оси вращения. Более конкретно, полость имеет такую форму, что диаметр профиля дуги окружности непрерывно увеличивается по мере вращения опорного элемента в заданном направлении. Таким образом, регулируя угловое положение опорного элемента относительно его оси вращения можно задать профиль полости, подходящий для поддержки обрабатываемой трубы. Такой опорный элемент не только способен адаптироваться к размеру обрабатываемой трубы, но также способен удерживать трубу в поперечном направлении. С другой стороны, такой опорный элемент является особенно дорогостоящим, так как для этого требуется специальная обработка и, кроме того, его полость подвержена износу из-за трения, вызванного скольжением трубы по поверхности полости. Поэтому это дополнительное известное решение опорного устройства подходит для использования с легкими и гибкими трубами, но не для тяжелых и больших труб и/или таких, которые имеют очень неровную поверхность.

Задача настоящего изобретения состоит в создании опорного устройства для поддержки трубы на трубообрабатывающем станке, в частности, на станке лазерной резки труб, которое способно работать с трубами разных типов без недостатков известного уровня техники, упомянутых выше.

Эти и другие задачи полностью достигнуты с помощью опорного устройства, имеющего свойства, указанные в прилагаемом независимом п. 1 формулы изобретения.

Предпочтительные варианты осуществления изобретения определены в зависимых пунктах формулы изобретения, предмет которых должен пониматься как неотъемлемая и составная часть следующего описания.

Таким образом, настоящее изобретение основано на идее создания опорного устройства, содержащего:

поворотный рычаг, поддерживаемый с возможностью вращения вокруг первой оси вращения, которая ориентирована в поперечном направлении относительно трубы, подлежащей обработке;

цилиндрический валик, установленный на свободном конце поворотного рычага, причем ось валика ориентирована параллельно первой оси вращения;

опорный элемент с переменным профилем, также установленный на свободном конце поворотного рычага для вращения вокруг второй оси вращения, параллельной первой оси вращения, причем опорный элемент выполнен с возможностью вращения вокруг второй оси вращения между рабочим положением, в котором этот элемент поддерживает обрабатываемую трубу согласно заданному профилю, который может выбираться путем вращения опорного элемента вокруг упомянутой второй оси вращения, и нерабочим положением, в котором этот опорный элемент находится под цилиндрическим валиком и, таким образом, обрабатываемую трубу поддерживает цилиндрический валик;

первая приводная система для контроля углового положения поворотного рычага относительно первой оси вращения, и

вторая приводная система для контроля углового положения опорного элемента относительно второй оси вращения.

Благодаря такой конфигурации опорное устройство в соответствии с настоящим изобретением дает возможность попеременно использовать то опорный элемент переменного профиля, то цилиндрический валик в зависимости от обрабатываемой трубы; используя, например, опорный элемент переменного профиля для поддержки гибких труб и/или труб малого размера, а цилиндрический валик для поддержки жестких труб и/или труб большого размера.

В станке, оборудованном несколькими опорными устройствами в соответствии с настоящим изобретением, можно, например, одновременно использовать для одних опорных устройств опорный элемент переменного профиля, а для остальных опорных устройств цилиндрический валик в зависимости от характеристик обрабатываемой трубы. Например, для некоторых типов труб может быть желательно использовать опорный элемент с переменным профилем только для одного или нескольких опорных устройств вблизи неподвижного люнета, а цилиндрический валик использовать для остальных опорных устройств, тем самым оказывая боковую поддержку трубе с помощью опорного элемента переменного профиля только в той части трубы, которая находится непосредственно перед неподвижным люнетом.

Дополнительные свойства и преимущества настоящего изобретения будут ясны из следующего подробного описания, которое дается исключительно в виде неограничивающего примера, со ссылкой на прилагаемые чертежи, на которых:

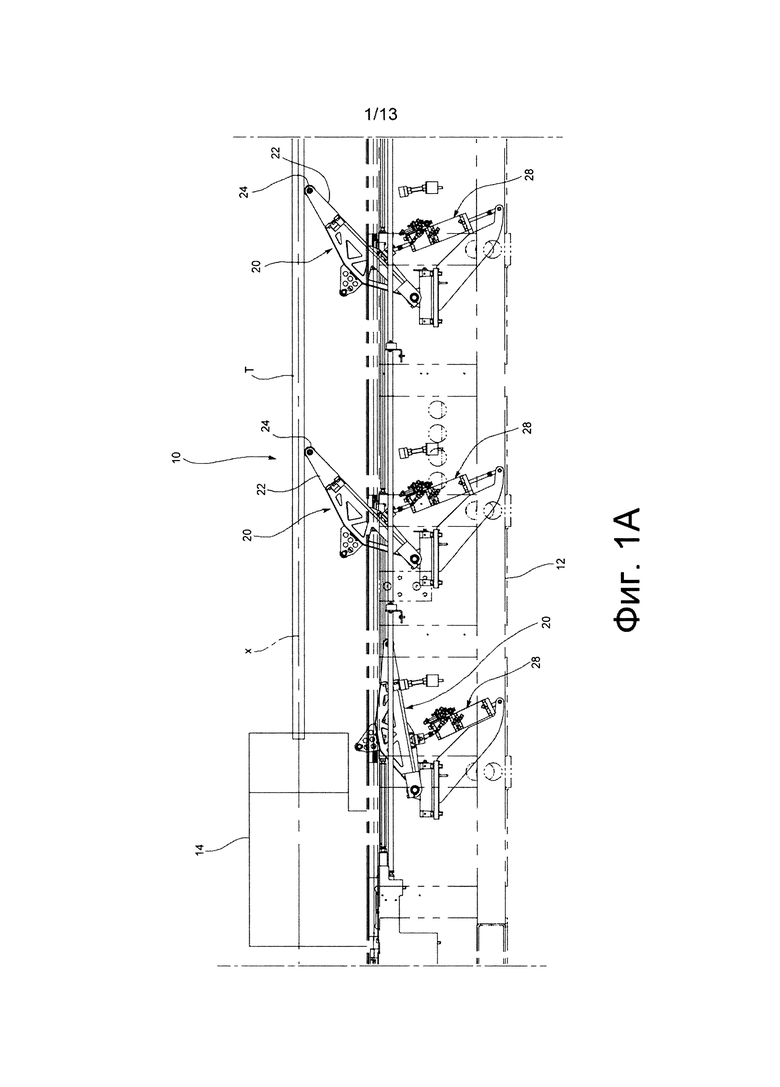

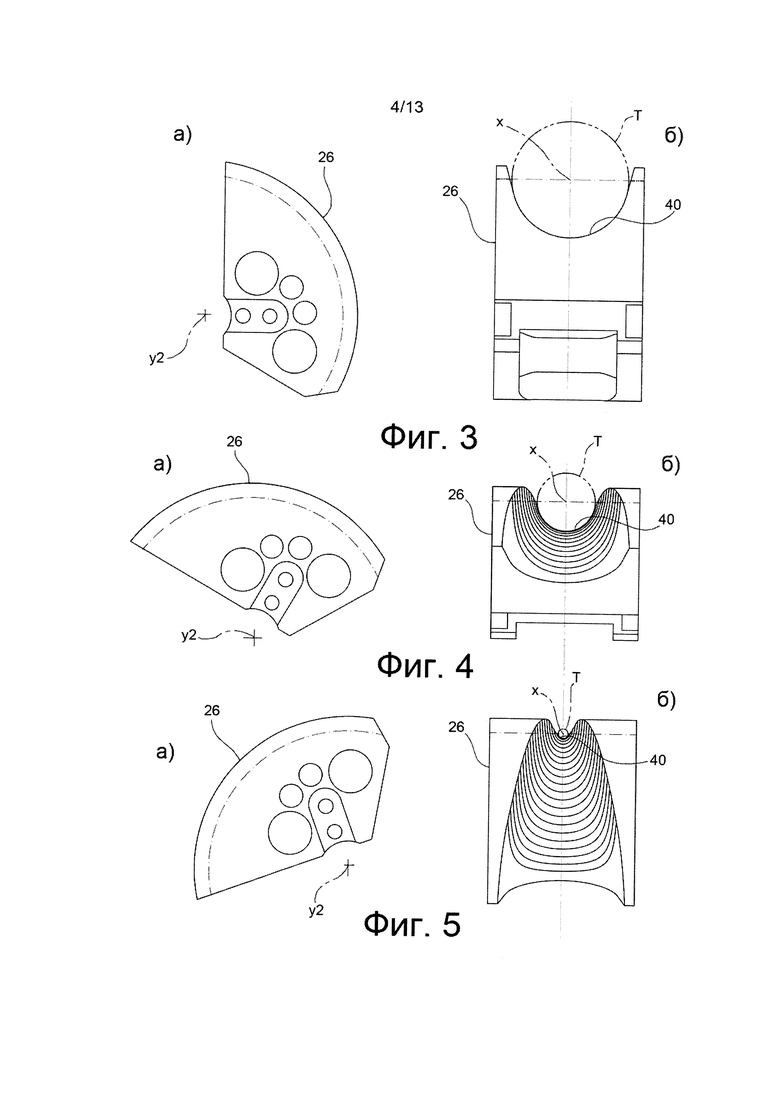

На фиг. 1а и 1б показаны вертикальные виды сбоку задней части (со стороны несущей каретки) и передней части (со стороны рабочей головки), соответственно, станка для лазерной резки труб, снабженного опорными устройствами для поддержки обрабатываемой трубы согласно варианту осуществления настоящего изобретения;

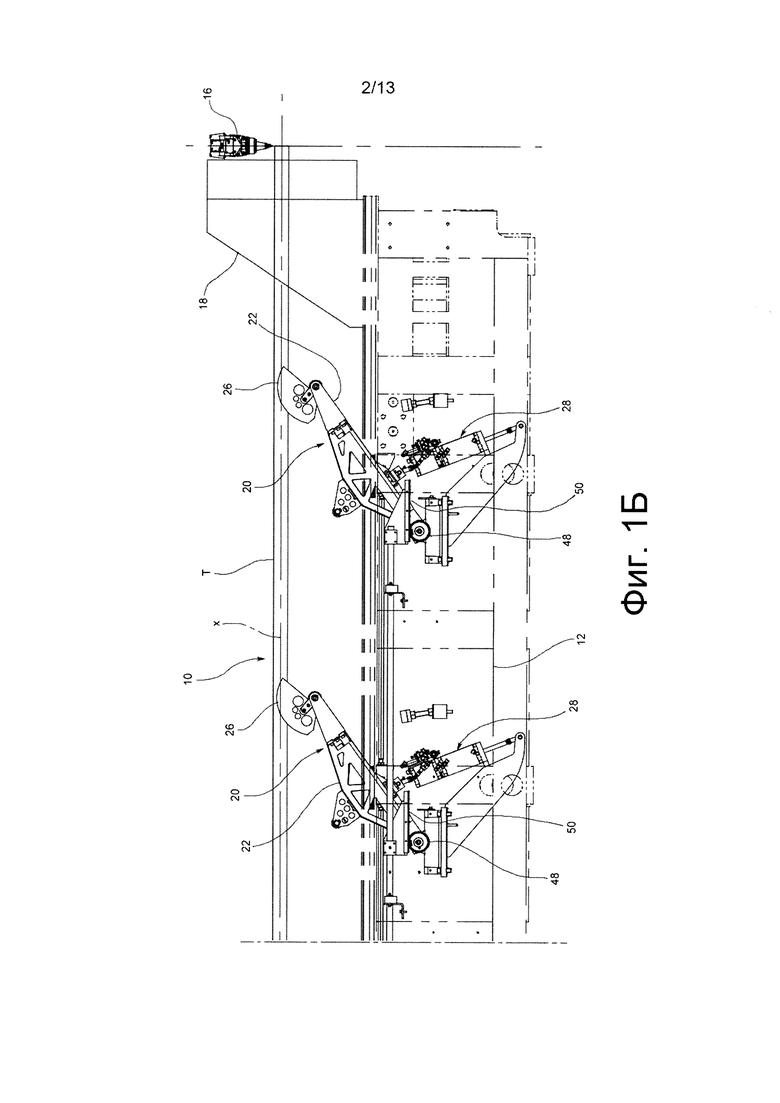

На фиг. 2 показан изометрический вид опорного устройства в соответствии с вариантом осуществления настоящего изобретения;

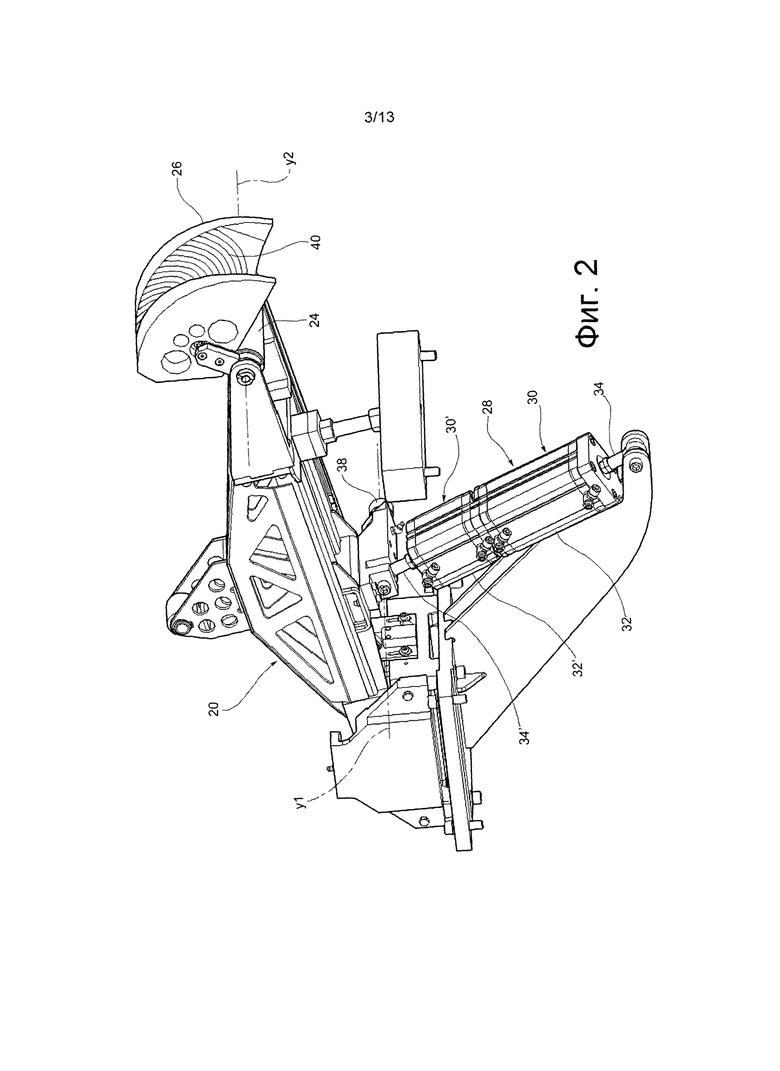

На фигурах 3а и 3б показаны вид сбоку и вид спереди, соответственно, опорного элемента переменного профиля опорного устройства, показанного на фиг. 2, при первом угловом положении опорного элемента;

На фигурах 4а и 4б показаны вид сбоку и вид спереди, соответственно, опорного элемента переменного профиля опорного устройства, показанного на фиг. 2, при втором угловом положении опорного элемента;

На фигурах 5а и 5б показаны вид сбоку и вид спереди, соответственно, опорного элемента переменного профиля опорного устройства, показанного на фиг. 2, при третьем угловом положении опорного элемента;

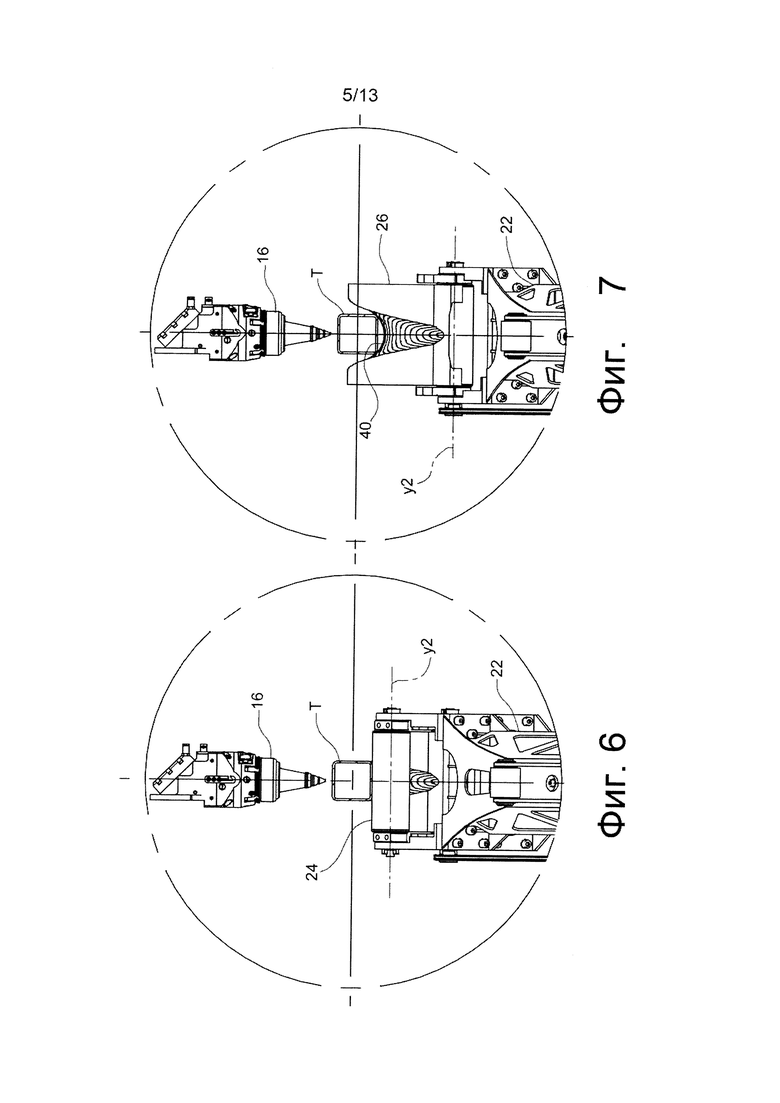

На фиг. 6 и 7 показаны виды спереди, показывающие верхнюю часть двух различных опорных устройств станка, показанного на фиг. 1а и 1б, первое устройство находится в рабочем состоянии, в котором обрабатываемая труба опирается на цилиндрический валик устройства, а второе устройство находится в рабочем состоянии, в котором обрабатываемая труба опирается на опорный элемент переменного профиля устройства;

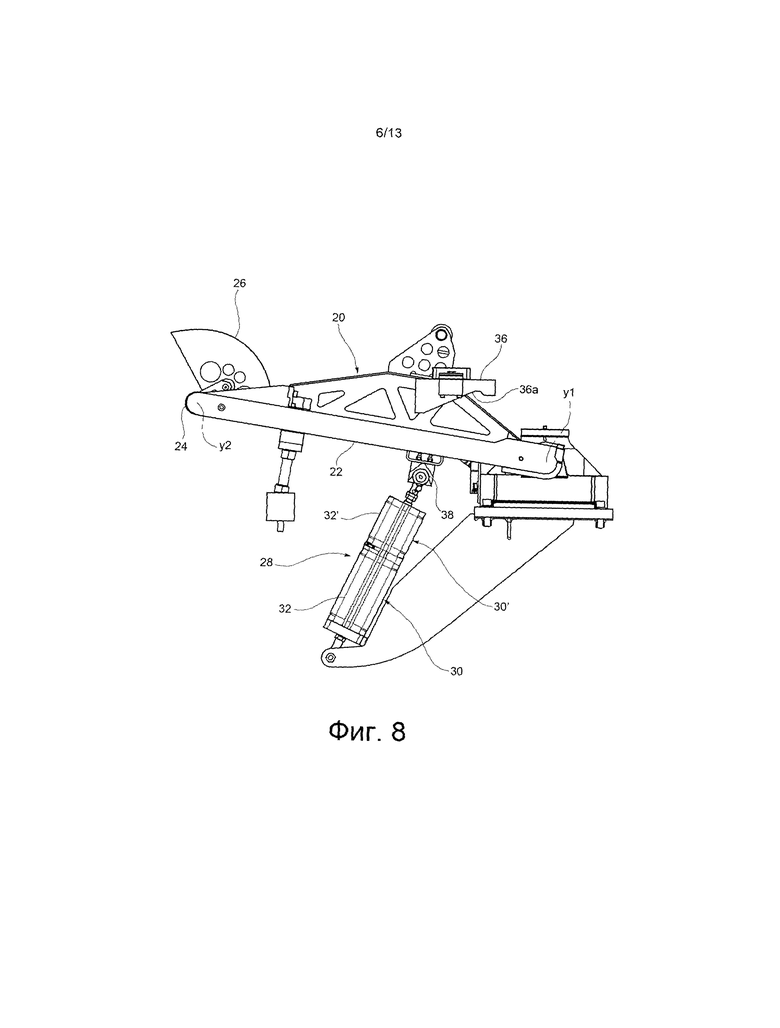

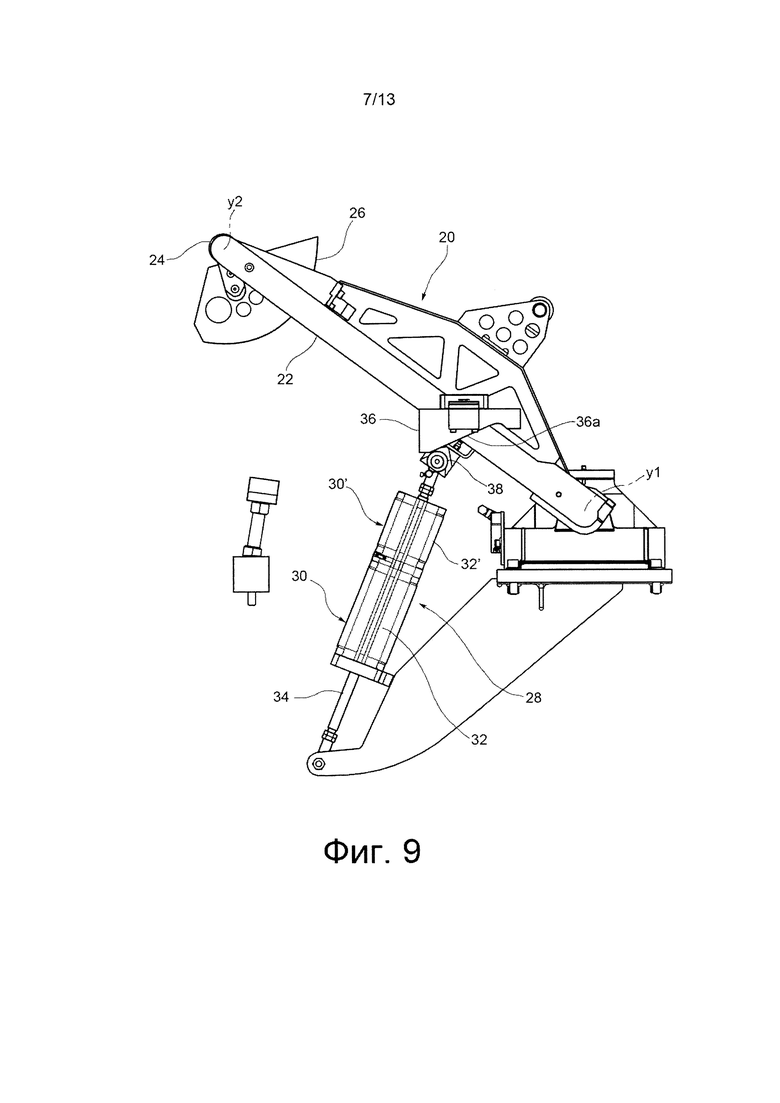

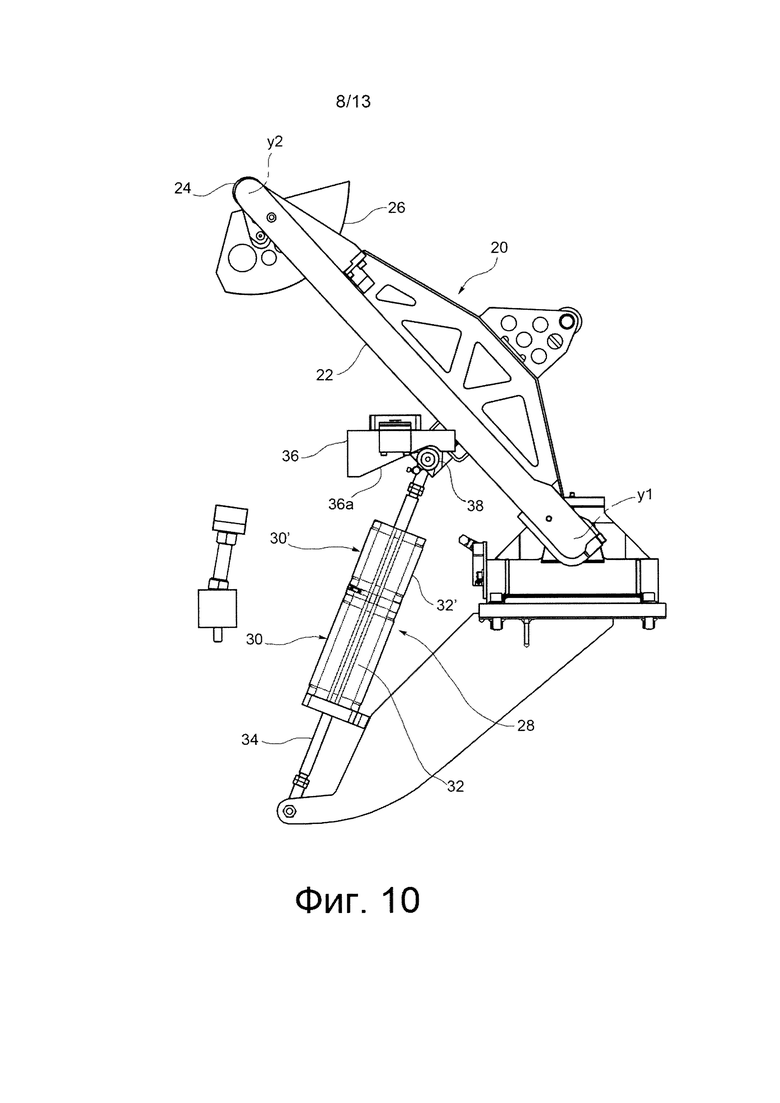

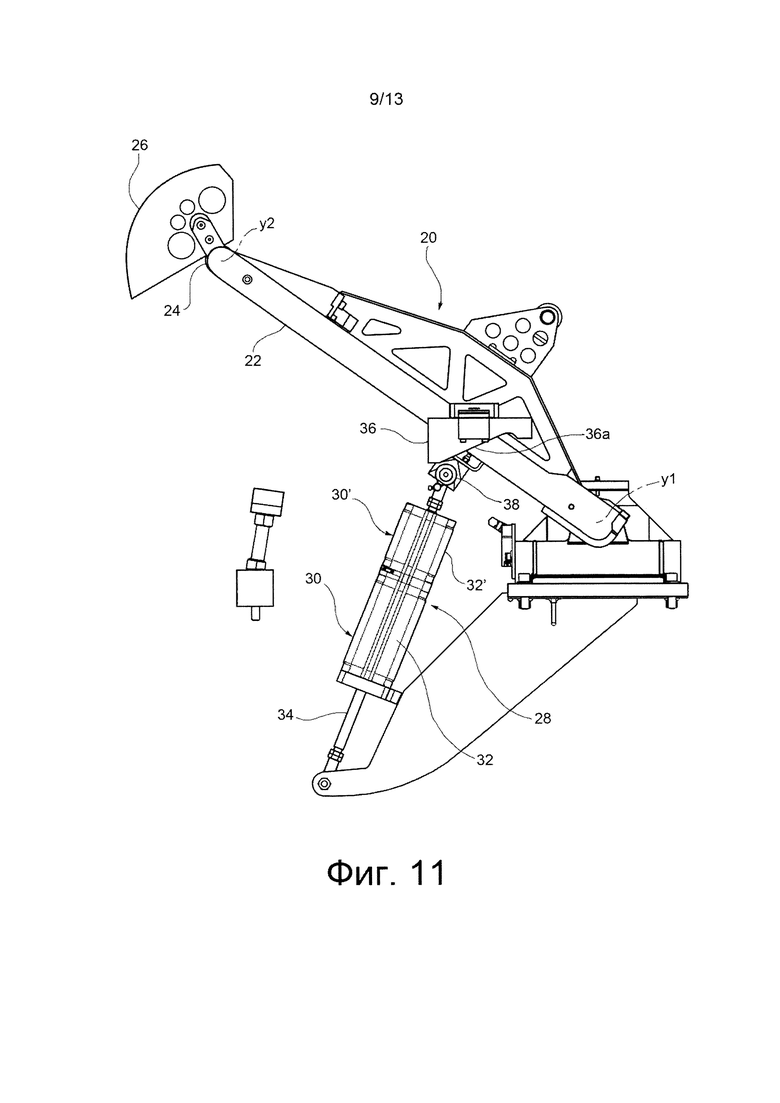

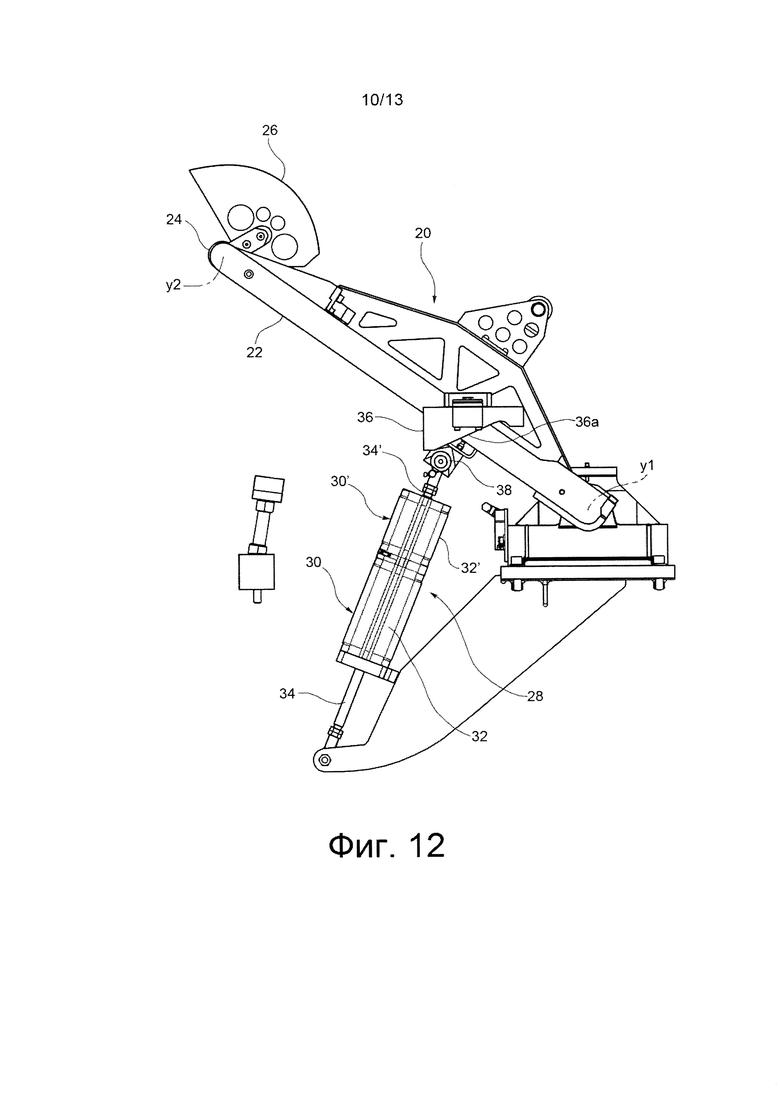

На фигурах 8-12 показаны виды сбоку, показывающие опорное устройство, показанное на фиг. 2, при различных условиях эксплуатации;

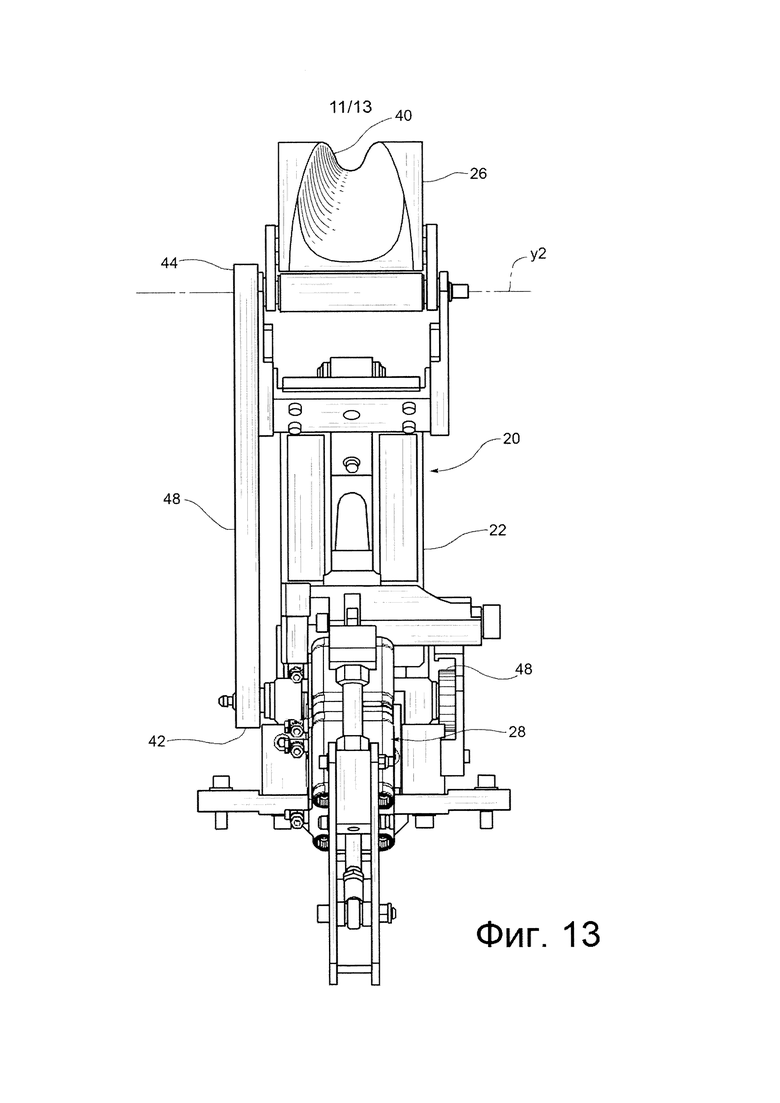

На фиг. 13 показан вид спереди опорного устройства, показанного на фиг. 2;

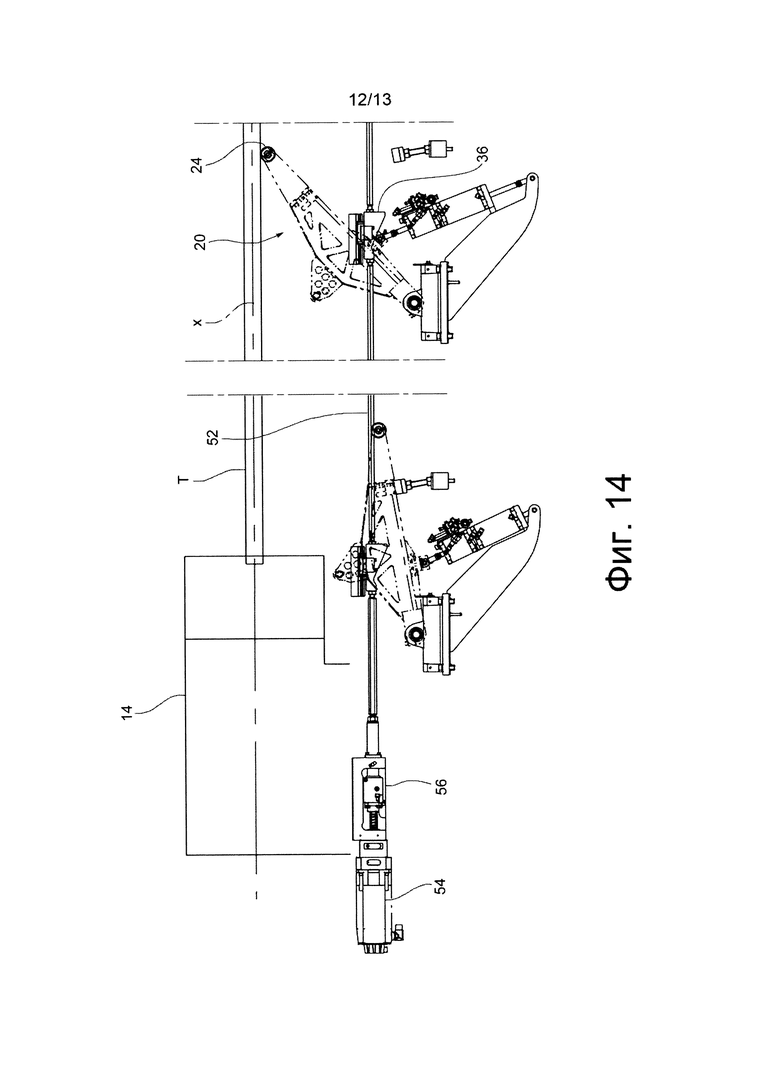

Фиг. 14 - это вид сбоку станка, показанного на фиг. 1а и 1б, причем схематично изображены вторая приводная система для контроля движения поворотных рычагов опорных устройств станка; и

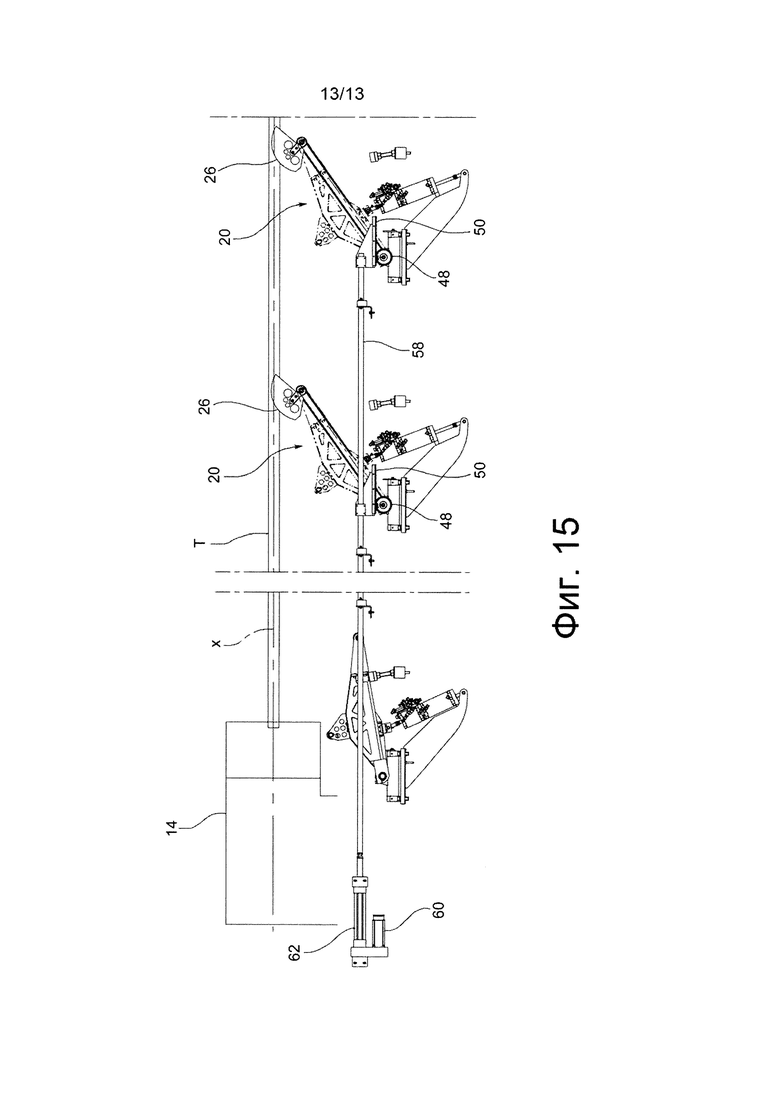

Фиг. 15 - это вид сбоку станка, показанного на фиг. 1а и 1б, где схематично показана первая приводная система для контроля движения опорных элементов опорных устройств станка.

В описании и последующей формуле изобретения термин «продольный» используется для идентификации направления, совпадающего с продольной осью обрабатываемой трубы или параллельного ей, а термин «поперечный» используется для определения направления, лежащего на плоскости, которая перпендикулярна продольной оси обрабатываемой трубы. Кроме того, такие термины, как «верхний» и «нижний» или «горизонтальный» и «вертикальный» и т.д., при использовании в связи с опорным устройством, относятся к опорному устройству, установленному на станке.

Обратимся сначала к фиг 1а и 1б, трубообрабатывающий станок, к которому, в целом, применимо опорное устройство в соответствии с настоящим изобретением, помечен цифрой 10. В варианте осуществления изобретения, предлагаемом в настоящем документе, станком является станок для лазерной резки труб, но изобретение также применимо к другим типам трубообрабатывающих станков, в которых требуется обеспечить поддержку обрабатываемой труб по всей ее длине или какого-то ее участка. В соответствии с известным принципом, станок 10 содержит станину 12, несущую каретку 14, рабочую головку 16 и неподвижный люнет 18. Труба, подлежащая обработке на станке 10, обозначена Т и может иметь поперечное сечение любой формы, например, круглой или квадратной формы. Продольная ось трубы Т обозначена х.

Несущая каретка 14 установлена на станине 12 так, чтобы она могла перемещаться в направлении продольной оси х трубы Т для контроля подачи трубы, и она также выполнена с возможностью контроля вращательного движения трубы Т относительно продольной оси х. Обрабатываемая труба Т укладывается на несущую каретку 14 задним концом, то есть противоположным относительно рабочей области, и зажимается с помощью соответствующих зажимных средств (известного типа, не показаны). Рабочая головка 16 в показанном здесь варианте осуществления изобретения выполнена с возможностью излучения сфокусированного лазерного пучка для выполнения рабочих операций, в частности операций резания, на трубе Т. Неподвижный люнет 18 установлен на станине 12 рядом с рабочей головкой 16 в фиксированном положении или с определенной возможностью перемещения вдоль направления продольной оси х, чтобы поддерживать и направлять трубу Т вблизи рабочей зоны.

Станок 10 дополнительно содержит множество опорных устройств 20 (в проиллюстрированном примере пять опорных устройств) для поддержки трубы Т между несущей кареткой 14 и неподвижным люнетом 18, чтобы удерживать продольную ось х трубы в совмещенном состоянии с осью, определяемой зажимным средством несущей каретки 14 и направляющим устройством неподвижного люнета 18.

Переходя теперь, в частности, к фиг. 2, каждое опорное устройство 20, в основном, содержит поворотный рычаг 22, цилиндрический валик 24 и опорный элемент 26.

Первый конец поворотного рычага 22 поддерживается станиной 12 с возможностью его вращения вокруг первой оси вращения y1, ориентированной горизонтально и поперечно (то есть перпендикулярно продольной оси х). Поворотный рычаг 22, таким образом, может перемещаться путем вращения вокруг первой оси вращения y1 между полностью опущенным положением (при этом положении, согласно фиг 1а, первое опорное устройство 20 выполнено в порядке от несущей каретки 14 до неподвижного люнета 18) и положением максимального подъема (при этом положении второе и третье опорные устройства 20 расположены в порядке от несущей каретки 14 до неподвижного люнета 18 согласно фиг. 1а).

Для того чтобы контролировать вращение поворотного рычага 22 вокруг первой оси вращения y1, опорное устройство 20 снабжено первой приводной системой, содержащей привод 28, которым может быть, например, линейный исполнительный механизм, один конец которого шарниром закреплен на неподвижной части станка, то есть детали, которая является неотъемлемой частью станины 12, а противоположный конец связан с поворотным рычагом 22, так что при выдвижении линейного привода поворотный рычаг 22 поворачивается в положение максимального подъема, и при втягивании линейного привода поворотный рычаг 22 возвращается в полностью опущенное положение. Согласно проиллюстрированному здесь варианту осуществления изобретения линейный привод 28 содержит первый пневматический цилиндр 30, имеющий корпус 32 и стержень 34, и второй пневматический цилиндр 30', имеющий корпус 32' и стержень 34'. Два пневматических цилиндра 30 и 30' выполнены с соответствующими корпусами 32 и 32', прикрепленными один к другому, и соответствующими стержнями 34 и 34', обращенными в противоположные стороны. Стержень 34 первого пневматического цилиндра 30 шарнирно прикреплен к станине 12, тогда как стержень 34' второго пневматического цилиндра 30' шарнирно прикреплен к поворотному рычагу 22. Когда оба стержня 34 и 34' двух пневматических цилиндров 30 и 30' втянуты (т.е. в обоих цилиндрах 30 и 30' сжатый воздух отсутствует), как показано, например, на фиг. 8, поворотный рычаг 22 находится в полностью опущенном положении. С другой стороны, когда же оба стержня 34 и 34' двух пневматических цилиндров 30 и 30' выдвинуты (то есть оба цилиндра 30 и 30' наполнены сжатым воздухом), как показано, например, на фиг. 10, поворотный рычаг 22 находится в положении максимального подъема.

Первая приводная система дополнительно содержит кулачковый механизм для регулировки углового положения поворотного рычага 22, например, чтобы адаптироваться к размеру обрабатываемой трубы Т при выдвижении линейного привода 28, то есть когда пневматические цилиндры 30 и 30' наполнены сжатым воздухом. Как показано, например, на фиг. 9 и 10, кулачковый механизм содержит управляющий кулачковый элемент 36 и вращающееся колесо 38. Управляющий кулачковый элемент 36 перемещается (как подробно описано ниже) в продольном направлении и имеет контрольную поверхность 36а, наклоненную в продольном направлении. Вращающееся колесо 38 поддерживается поворотным рычагом 22 и вращается свободно, в частности, с его осью вращения, совпадающей с осью шарнира, относительно которой шток 34' второго пневматического цилиндра 30' шарниром прикреплен к поворотному рычагу 22. Когда два пневматических цилиндра 30 и 30' наполнены сжатым воздухом, вращающееся колесо 38 находится в контакте с контрольной поверхностью 3а управляющего кулачкового элемента 36. Продольное перемещение управляющего кулачкового элемента 36 в любом направлении вызывает вертикальное перемещение вращающегося колеса 38 в любом направлении и, следовательно, поворот поворотного рычага 22 вокруг первой оси вращения y1 в любом направлении. В частности, как показано на фиг. 9 и 10, с точки зрения человека, который смотрит на эти фигуры, перемещение управляющего кулачкового элемента 36 вправо вызывает движение вращающегося колеса 38 вниз и, таким образом, поворот поворотного рычага 22 вниз (против часовой стрелки) вокруг первой оси вращения y1, тогда как перемещение управляющего кулачкового элемента 36 влево вызывает движение вращающегося колеса 38 вверх и, следовательно, движение вверх (по часовой стрелке) поворотного рычага 22 вокруг первой оси вращения y1.

По-прежнему, со ссылкой на фиг. 2, цилиндрический валик 24 установлен на свободном конце поворотного рычага 22, ось которого ориентирована параллельно первой оси вращения y1. Опорный элемент 26 также установлен на свободном конце поворотного рычага 22 так, чтобы он вращался вокруг второй оси вращения у2, параллельной первой оси вращения y1, например, совпадающей с осью цилиндрического валика 24. Согласно известному принципу, опорный элемент 26 имеет полость 40 для размещения трубы Т, каковая полость имеет профиль поперечного сечения в форме дуги окружности, диаметр которой изменяется в зависимости от углового положения опорного элемента относительно второй оси вращения у2. Более конкретно, полость 40 имеет такую форму, что диаметр профиля дуги окружности непрерывно увеличивается по мере вращения опорного элемента 26 в заданном направлении (против часовой стрелки с точки зрения смотрящего на фиг. 2). Контролируя угловое положение опорного элемента 26 вокруг второй оси вращения у2, можно таким образом задать такой профиль полости 40, выполненный с возможностью поддержки обрабатываемой трубы Т, чтобы удерживать продольную ось х в совмещенном положении с осью, определяемой несущей кареткой 14 и неподвижным люнетом 18. В этом отношении на фиг. 3, 4 и 5 показан опорный элемент 26 в трех разных угловых положениях, а именно, первое угловое положение (фиг. 3а и 36), в котором диаметр профиля поперечного сечения полости 40 имеет максимальное значение, второе угловое положение (фиг. 4а и 4б), в котором диаметр профиля поперечного сечения полости 40 имеет промежуточное значение, и третье угловое положение (фиг. 5а и 5б), в котором диаметр профиля поперечного сечения полости 40 имеет минимальное значение. Как видно из фиг. 3, 4 и 5, путем соответствующего регулирования углового положения опорного элемента 26 вокруг второй оси вращения у2, можно поддерживать трубы Т разных диаметров с помощью опорного элемента 26, сохраняя расстояние между продольной осью х и второй осью вращения у2, и, следовательно, если поворотный рычаг 22 удерживается в фиксированном положении, сохраняя неизменным вертикальное положение относительно станины 12 (а следовательно, и относительно несущей каретки 14 и неподвижного люнета 18).

Согласно фигурам 6-13, опорный элемент 26 может перемещаться между рабочим положением, в котором он поддерживает обрабатываемую трубу Т (в частности, как описано выше, с возможностью выбора, - путем поворота опорного элемента 26 относительно второй оси вращения у2, - заданного диаметра профиля поперечного сечения полости 40 в зависимости от формы и/или размеров поперечного сечения трубы Т), и нерабочего положения, когда опорный элемент 26 находится под цилиндрический валиком 24 и, таким образом, дает возможность использовать цилиндрический валик 24 в качестве опоры для обрабатываемой трубы Т вместо опорного элемента 26. На фигурах 6, 9 и 10 показано опорное устройство 20 с опорным элементом 26 в упомянутом нерабочем положении, а на фигурах 7, 11, 12 и 13 показано опорное устройство 20 с опорным элементом 26 в упомянутом рабочем положении. В частности, на фиг. 6 и 7 показано опорное устройство 20, на котором обрабатывается труба Т, имеющая квадратное поперечное сечение, как в условиях, в которых опорный элемент 26 находится в упомянутом нерабочем положении, и, таким образом, труба поддерживается цилиндрическим валиком 24 (фиг. 6), так и в условиях, в которых опорный элемент 26 находится в упомянутом рабочем положении, и, таким образом, труба поддерживается опорным элементом 26 (фиг. 7).

Для того, чтобы иметь возможность контролировать вращение опорного элемента 26 вокруг второй оси вращения у2, опорное устройство 20 снабжено второй приводной системой, которая в соответствии с другим вариантом осуществления изобретения содержит механизм ременной передачи. В частности, на фиг. 13, такой механизм передачи содержит ведущий шкив 42, ведомый шкив 44, соединенный с возможностью передачи приводного усилия с опорным элементом 26 с возможностью поворота вокруг второй оси вращения у2, и ремень 46, намотанный вокруг ведущего шкива 42 и ведомого шкива 44. Ведущий шкив 42 приводится в движение с помощью, например, ведомой шестерни 48, которая, в свою очередь, приводится в движение с помощью, например, зубчатой рейки 50 (фиг. 15), как подробно описано ниже. В качестве средства передачи вместо ремня может использоваться цепь, поэтому ведущий шкив и ведомый шкив могут быть заменены зубчатыми колесами. Естественно, изобретение не ограничивается механизмом передачи, описанным и показанным здесь, и вторая система управления может включать в себя любой другой тип механизма передачи, подходящий для управления вращением опорного элемента 26 вокруг второй оси вращения у2.

Со ссылкой на фиг. 14, в случае, в котором станок оснащен несколькими опорными устройствами 20, предпочтительно, чтобы управляющие кулачковые элементы 36 опорных устройств 20 были соединены друг с другом, например, с помощью первого стержня 52, так чтобы они могли, одновременно переместившись в продольном направлении, затем одновременно управлять вращательным движением поворотных рычагов 22 вокруг соответствующих осей вращения y1. Продольное поступательное движение стержня 52 управляется единственным исполнительным блоком, предпочтительно, электромеханическим исполнительным блоком, содержащим, например, электродвигатель 54, соединенный с механизмом 56 преобразования движения (например, механизмом типа «винт-гайка»), выполненным с возможностью преобразовывать вращательное движение, генерируемое электродвигателем 54, в поступательное движение стержня 52 и, следовательно, соединенных с ним управляющих кулачковых элементов 36. Аналогично, как показано на фиг. 15, предпочтительно, чтобы зубчатые рейки 50 опорных устройств 20 также были соединены друг с другом, например, с помощью второго стержня 58, с тем чтобы они могли, одновременно перемещаясь в продольном направлении, таким образом, одновременно управлять поворотом опорных элементов 26 вокруг соответствующих осей вращения у2. Продольное поступательное перемещение стержня 58 управляется единственным исполнительным блоком, предпочтительно, электромеханическим исполнительным блоком, содержащим, например, электродвигатель 60, соединенный с механизмом 62 преобразования движения (например, типа «винт-гайка»), выполненным с возможностью преобразовывать вращательное движение, генерируемое электродвигателем 60, в поступательное движение стержня 58 и, следовательно, соединенных с ним зубчатых реек 50.

Работа опорного устройства 20, описанная выше, будет объяснена на определенном примере станка 10, который содержит несколько опорных устройств 20.

Опорное устройство 20 может занимать первое рабочее состояние, при котором поворотный рычаг 22 полностью опущен. Это рабочее состояние (которое можно видеть как на фигуре 8, так и на фигуре 1а, насколько это касается первого опорного устройства 20) получают путем сброса давления воздуха из обоих пневматических цилиндров 30 и 30' линейного привода 28. С опорным устройством 20 в таком состоянии, несущая каретка 14 может проходить над опорным устройством 20 в своем движении подачи в направлении неподвижного люнета 18, не рискуя задеть опорное устройство.

Опорное устройство 20 также может занять второе рабочее состояние, при котором оно может поддерживать обрабатываемую трубу Т с помощью цилиндрического валика 24. Это рабочее состояние (которое можно видеть на фигурах 9 и 10, а также на фигуре 1а, насколько это касается второго и третьего опорных устройств 20 в порядке от несущей каретки 14 до неподвижного люнета 18) получают путем подачи сжатого воздуха в пневматические цилиндры 30 и 30' линейного привода 28. В результате пневматические цилиндры 30 и 30' выдвигаются и поворачивают поворотный рычаг 22 вокруг первой оси вращения y1 до тех пор, пока вращающееся колесо 38 (которое, как уже было упомянуто, поддерживается поворотным рычагом 22) не примкнет к контрольной поверхности 36а управляющего кулачкового элемента 36. На данном этапе благодаря совместной работе управляющего кулачкового элемента 36 и вращающегося колеса 38 угловое положение поворотного рычага 22 вокруг первой оси вращения y1 и, следовательно, вертикальное положение цилиндрического валика 24 может регулироваться так, чтобы цилиндрический валик 24 постоянно находился в контакте с обрабатываемой трубой Т, даже для трубы, имеющей некруглое поперечное сечение, которая поворачивается несущей кареткой 14 вокруг своей оси во время обработки. Как объяснялось выше, для соответствующего управления этой корректирующей операцией используется исполнительный блок, содержащий электродвигатель 54 и механизм 56 преобразования движения, поступательное перемещение первого стержня 52, к которому присоединены управляющие кулачковые элементы 36 различных опорных устройств 20.

Наконец, опорное устройство 20 может занимать и третье рабочее состояние, при котором оно способно поддерживать обрабатываемую трубу Т с помощью опорного элемента 26. Это рабочее состояние (которое можно видеть на фигурах 11 до 13, а также на фигуре 1б) получают путем сброса давления сжатого воздуха из одного из двух пневматических цилиндров 30 и 30' (в частности, пневматического цилиндра 5 30') линейного привода 28, чтобы поворотный рычаг 22 опустился до тех пор, пока вращающееся колесо 38 не отойдет от контрольной поверхности 36а управляющего кулачкового элемента 36. Пока поворотный рычаг 22 удерживается в достигнутом угловом положении, опорный элемент 26 приводится в рабочее положение, в котором он находится в контакте с обрабатываемой трубой Т. Путем 10 соответствующего регулирования углового положения опорного элемента 26 относительно второй оси вращения у2 тем способом, который описан ранее, обеспечивается контакт между опорным элементом 26 и трубой Т при заданном диаметре профиля дуги окружности полости 40 опорного элемента 26. В связи с тем, что в данном рабочем состоянии вращающееся колесо 38 уже не находится в 15 контакте с управляющим кулачковым элементом 36, последний может продолжать двигаться в продольном направлении, не заставляя при этом вращаться поворотный рычаг 22. Благодаря этому можно одновременно использовать несколько опорных устройств 20 с опорным элементом 26 в рабочем положении и других опорных устройств 20 с цилиндрическим валиком 24 в рабочем положении без того, чтобы 20 приводные системы опорных элементов 26 и цилиндрических валиков 24 воздействовали друг на друга.

Как видно из приведенного выше описания, опорное устройство в соответствии с настоящим изобретением может быть использовано для того, чтобы преодолеть вышеупомянутые недостатки предшествующего уровня техники, поскольку цилиндрический валик или опорный элемент переменного профиля могут применяться поочередно для поддержки обрабатываемой трубы. Также, в обоих случаях - и когда для поддержки обрабатываемой трубы используется цилиндрический валик, и когда используется опорный элемент - опорное устройство может непрерывно регулировать положение цилиндрического валика или опорного элемента, с тем чтобы, с одной стороны, обеспечивать непрерывный контакт с трубой, а с другой стороны, удерживать продольную ось трубы в совмещенном положении с осью, определяемой несущей кареткой и неподвижным люнетом.

Естественно, что при сохранении неизменности принципа изобретения варианты осуществления изобретения и детали изготовления могут широко варьироваться по сравнению с описанными и проиллюстрированными вариантами, которые даны исключительно в виде неограничивающего примера, не выходя тем самым за пределы объема изобретения, как определено в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮНЕТ ДЛЯ ДОПОЛНИТЕЛЬНОЙ ОПОРЫ ЦЕНТРАЛЬНЫХ ЗОН ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ, В ЧАСТНОСТИ ОПОРНЫХ УЧАСТКОВ КОЛЕНЧАТЫХ ВАЛОВ, А ТАКЖЕ ШЛИФОВАЛЬНЫЙ СТАНОК С ЛЮНЕТОМ | 2014 |

|

RU2676540C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Технологическая линия для восстановления бурильной трубы | 2020 |

|

RU2740193C1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ПРЯМОЙ И ПРОФИЛЬНОЙ ОТРЕЗКИ МЕРНЫХ ТРУБ ДВУМЯ РЕЗАКАМИ | 1970 |

|

SU271285A1 |

| Устройство для обработки труб на трубообрабатывающих станках | 1989 |

|

SU1704960A1 |

| ШЛИФОВАЛЬНО-ОПОРНОЕ УСТРОЙСТВО | 2010 |

|

RU2538443C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ЗАПРЕССОВКИ ТРУБ | 1980 |

|

SU978445A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ БЛОК-МОДУЛЬНОГО КОМПЛЕКСА | 2004 |

|

RU2276002C1 |

| Устройство для определения положения стыка труб | 1980 |

|

SU860390A1 |

| Станок для очистки внутренней поверхности труб | 2024 |

|

RU2838786C1 |

Изобретение относится к области металлообработки и может быть использовано в трубообрабатывающих станках. Опорное устройство содержит поворотный рычаг, выполненный с возможностью установки одним концом на станине станка с возможностью поворота относительно первой оси поворота, цилиндрический валик, установленный на противоположном конце поворотного рычага, опорный элемент, установленный на свободном конце поворотного рычага с возможностью поворота относительно второй оси поворота, имеющий полость для приема трубы, которая выполнена с профилем поперечного сечения в форме дуги окружности и имеет переменный диаметр по длине расположения полости, что позволяет принимать трубы различного диаметра. Устройство имеет также первую приводную систему для управления угловым положением поворотного рычага и вторую приводную систему для управления угловым положением опорного элемента. Использование изобретения позволяет расширить технологические возможности устройства. 2 н. и 7 з.п. ф-лы, 15 ил.

1. Опорное устройство (20) для поддержки трубы (Т) на трубообрабатывающем станке (10), содержащее

поворотный рычаг (22), выполненный с возможностью установки одним концом на станине (12) станка (10) с возможностью поворота относительно первой оси поворота (y1), ориентированной в поперечном направлении относительно продольной оси (x) трубы (Т) при подаче трубы (T) на станок (10),

цилиндрический валик (24), установленный на противоположном конце поворотного рычага (22), при этом ось валика (24) ориентирована параллельно первой оси поворота (y1),

опорный элемент (26), установленный на свободном конце поворотного рычага (22) с возможностью поворота относительно второй оси поворота (y2), расположенной параллельно первой оси поворота (y1), и имеющий полость (40) для приема трубы (Т), при этом полость (40) выполнена с профилем поперечного сечения в форме дуги окружности и имеет переменный диаметр по длине расположения полости (40), а опорный элемент (26) имеет возможность поворота между рабочим положением, в котором упомянутый профиль полости (40) опорного элемента (26) заданного диаметра занимает положение для приема трубы (Т) соответствующего размера, и нерабочим положением, в котором опорный элемент (26) расположен под цилиндрическим валиком (24) с возможностью цилиндрического валика (24) поддерживать трубу (Т),

первую приводную систему (28, 36, 38) для управления угловым положением поворотного рычага (22) относительно первой оси поворота (y1), и

вторую приводную систему (42, 44, 46, 48, 50) для управления угловым положением опорного элемента (26) относительно второй оси поворота (y2).

2. Опорное устройство по п. 1, в котором диаметр профиля поперечного сечения полости (40) опорного элемента (26) постепенно увеличивается в заданном направлении поворота опорного элемента (26) относительно второй оси поворота (y2).

3. Опорное устройство по п. 1, в котором цилиндрический валик (24) установлен так, что его ось совпадает со второй осью поворота (y2).

4. Опорное устройство по п. 1, в котором первая приводная система (28, 36, 38) содержит линейный привод (28), выполненный с возможностью шарнирного соединения одним концом со станиной (12) станка (10), при этом противоположный конец линейного привода (28) шарнирно соединен с поворотным рычагом (22) с возможностью его поворотного движения относительно первой оси поворота (y1) при выдвижении и втягивании линейного привода (28).

5. Опорное устройство по п. 4, в котором линейный привод (28) состоит из первого и второго пневматических цилиндров (30, 30'), каждый из которых имеет корпус (32, 32') и стержень (34, 34'), причем корпусы (32, 32') первого и второго пневматических цилиндров (30, 30') прикреплены друг к другу, а их стержни (34, 34') обращены в противоположные стороны, при этом стержень (34) первого пневматического цилиндра (30) выполнен с возможностью шарнирного прикрепления к станине (12) станка (10), а стержень (34') второго пневматического цилиндра (30') шарнирно прикреплен к поворотному рычагу (22).

6. Опорное устройство по п. 5, в котором первая приводная система (28, 36, 38) дополнительно содержит кулачковый механизм (36, 38), имеющий управляющий кулачковый элемент (36), выполненный с возможностью перемещения вдоль заданного направления, и вращающееся колесо (38), связанное с поворотным рычагом (22) и установленное с возможностью контактирования с управляющей поверхностью (36a) управляющего кулачкового элемента (36) с возможностью преобразования перемещения управляющего кулачкового элемента (36) вдоль упомянутого направления в поворотное движение поворотного рычага (22) вокруг первой оси поворота (y1).

7. Опорное устройство по п. 1, в котором вторая приводная система (42, 44, 46, 48, 50) содержит ведомую шестерню (48), зубчатую рейку (50), выполненную с возможностью управления вращением ведомой шестерни (48), и трансмиссионный механизм (42, 44, 46) для передачи вращательного движения ведомой шестерни (48) на опорный элемент (26) для его поворота относительно второй оси поворота (y2).

8. Трубообрабатывающий станок (10), содержащий станину (12), рабочую головку (16), несущую каретку (14), выполненную с возможностью подачи обрабатываемой трубы (Т) в направлении рабочей головки (16), и несколько опорных устройств (20) по любому из пп. 1-7, при этом поворотный рычаг (22) каждого опорного устройства (20) одним концом прикреплен к станине (12) с возможностью поворота вокруг первой оси поворота (y1), ориентированной в поперечном направлении относительно продольной оси (x) трубы (Т) при ее подаче несущей кареткой (14) в направлении рабочей головки (16).

9. Станок по п. 8, содержащий первый исполнительный блок (52, 54, 56), выполненный с возможностью одновременного приведения в действие первых приводных систем (36, 38) некоторых опорных устройств (20) станка (10), и второй исполнительный блок (60, 62), выполненный с возможностью одновременного приведения в действие вторых приводных систем (42, 44, 46, 48, 50) некоторых опорных устройств (20) станка (10).

| СПОСОБ ГЕНЕРАЦИИ АНТИГЕН-СПЕЦИФИЧЕСКИХ ЦИТОТОКСИЧЕСКИХ КЛЕТОК С АКТИВНОСТЬЮ ПРОТИВ КЛЕТОК РАКА ЯИЧНИКА | 2012 |

|

RU2508298C2 |

| Устройство для поддерживания крупногабаритных тел вращения | 1985 |

|

SU1321547A1 |

| РЕГУЛИРУЕМОЕ ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ РОЛИКОВЫХ ЛИСТОГИБОЧНЫХ МАШИН | 2008 |

|

RU2477190C2 |

| ДИСКОВАЯ ФРИКЦИОННАЯ МУФТА | 1992 |

|

RU2017023C1 |

| US 2012219396 A1, 30.08.2012 | |||

| US 5744778 A, 28.04.1998. | |||

Авторы

Даты

2021-06-25—Публикация

2017-08-31—Подача