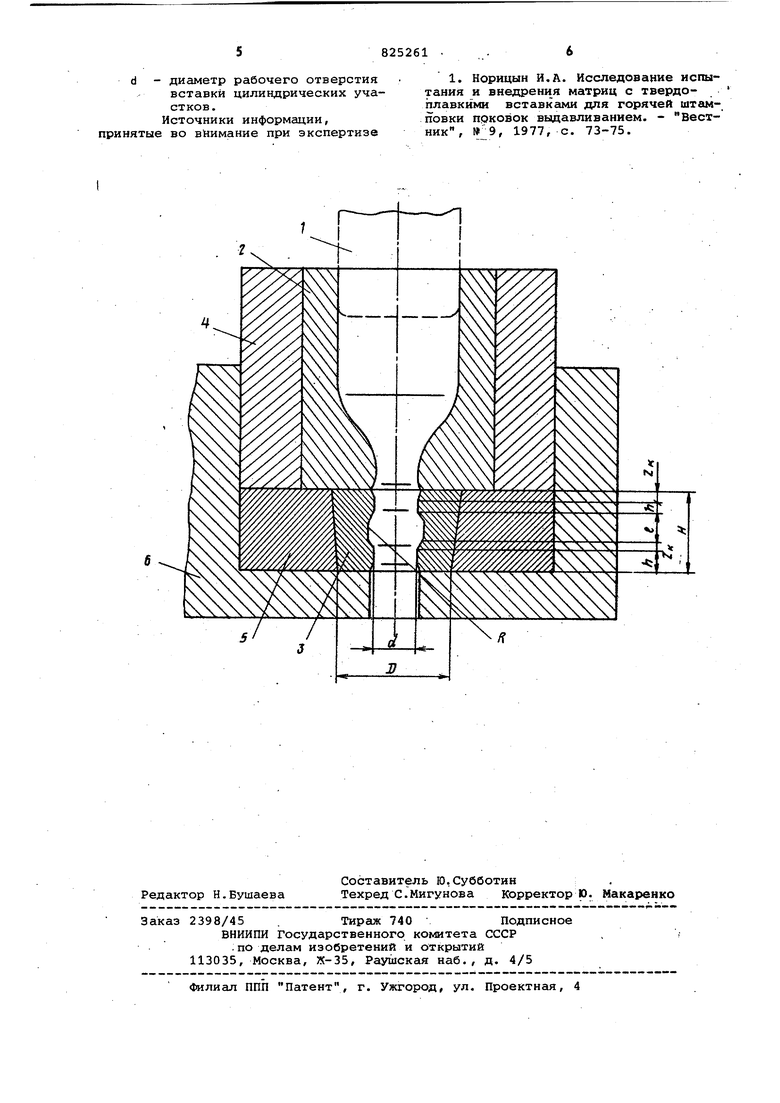

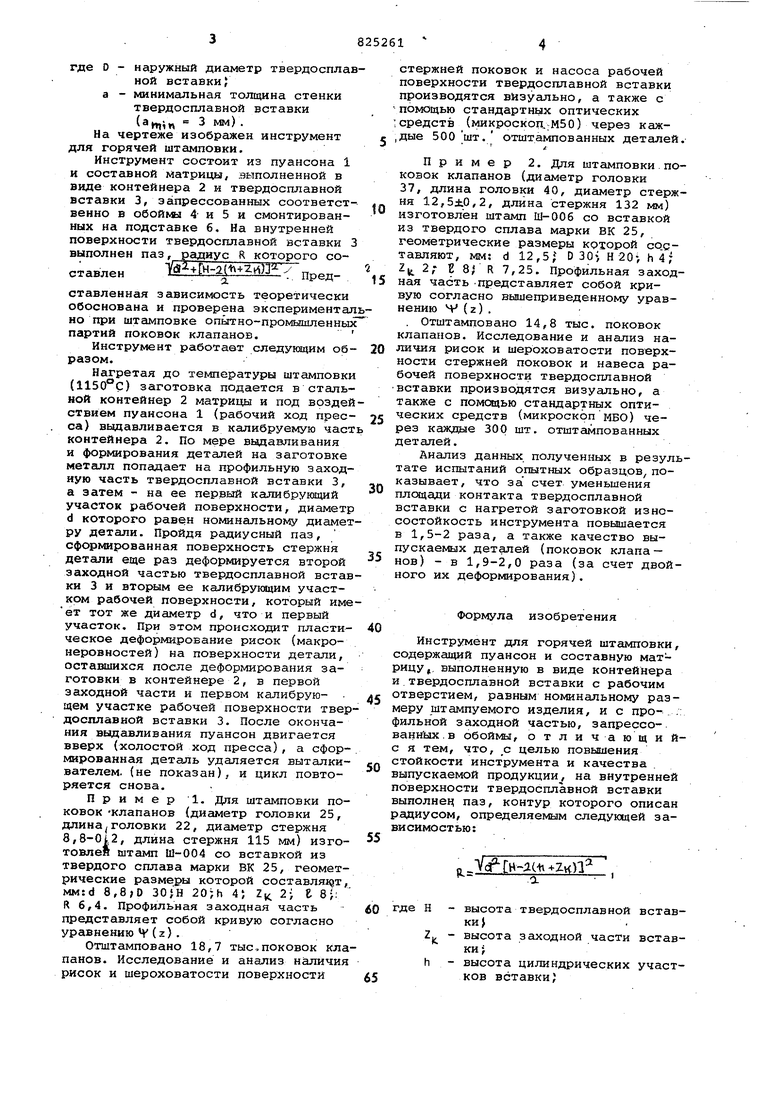

Изобретение относится к обработк металлов давлением, а именно к инст рументам для горячей штамповки. Известен инструмент для горячей штамповки, содержащий пуансон и сос тавную матрицу, выполненную в виде контейнера и твердосплавной вставки с рабочим отверстием, равным номинальному размеру штампуемого издели и.с профильной заходной частью, за-прессованных в Р- Определение толщины стенки твердосплавной вставки и предварительный оптимальный натяг, создаваемый в обойме, несколько нивелирует уровень напряжений на границе раздела вставка-обойма, однако инструмент не обеспечивает высокого качества iirraMnyeNbJX деталей из-за возникнове ния на поверхности последних рисок (макронеровностей) в процессе пластического деформирования. При минимальном износе профильной заходной части твердосплавной вставки штампу мые детали не отвечают требованиям по чистоте и шероховатости поверхности, поэтому вставка нуждается в замене, а это связано с переналадко 1нструмента, потерями производствен ного и вспомогательного времени. Цель изобретения - повышение эксплуатационной стойкости инструмента и качества выпускаемой продукции. Поставленная цель достигается тем, что в известном инструменте для горячей штамповки, содержащем пуансон и составную матрицу, выполненную в виде контейнера и твердосплавной вставки с отверстием, равным номинальному размеру штампуемого изделия, и с профильной заходной частью запрессованных в обоймы, на внутр нней поверхности твердосплавной вставки выполнен паз, контур которого описан радиусом, определяе1« 1 зависимостью: . () 1 где Н - высота твердосплавной вставки/ZL. - высота заходной части вставки , d - высота цилиндрических участков твердосплавной вставки. Величина радиусного паза R ограничивается пределами: . Т где D - наружный диаметр твердосплав ной вставкиJ а - минимальная толщина стенки твердосплавной вставки (aH,i« 3 мм). На чертеже изображен инструмент для горячей штамповки. Инструмент состоит из пуансона 1 и составной матрицы, выполненной в виде контейнера 2 и твердосплавной вставки 3, запрессованных соответственно в обоймы 4 и 5 и смонтированных на подставке 6. На внутренней поверхности твердосплавной вставки 3 выполнен паз, радиус R которого со„авлен МЖ ± ЗЗ Представленная зависимость теоретически обоснована и проверена экспериментал но при штамповке опытно-промышленных партий поковок клапанов. Инструмент работает следующим образом. Нагретая до температуры штамповки (1150°С) заготовка подается в стальной контейнер 2 матрицы и под воздей ствием пуансона 1 (рабочий ход пресса) выдавливается в калибруемую част контейнера 2. По мере выдавливания и форкшрования деталей на заготовке металл попадает на профильную заходную часть твердосплавной вставки 3, а затем - на ее первый калибрующий участок рабочей поверхности, диаметр d которого равен номинальному диамет ру детали. Пройдя радиусный паз, сформированная поверхность стержня детали еще раз деформируется второй заходной частью твердосплавной встав ки 3 и вторым ее калибрукицим участком рабочей поверхности, который име ет тот же диаметр d, что и первый участок. При этом происходит пластическое деформирование рисок (макронеровностей) на поверхности детали, оставшихся после деформирования заготовки в контейнере 2, в первой заходной части и первом калибрую- щем участке рабочей поверхности твер досплавной вставки 3. После окончания выдавливания пуансон двигается вверх (холостой ход пресса), а сформированная деталь удаляется выталкивателем. (не показан), и цикл повторяется снова. Пример 1. Для штамповки поковок -клапанов (диаметр головки 25, длина головки 22, диаметр стержня 8,8-Oi2, длина стержня 115 мм) изготовлен штамп Ш-004 со вставкой из твердого сплава марки ВК 25, геометрические размеры которой составля19т, MM:d 8,8;D 30{Н 20;h 4; Z 2 t By. R 6,4. Профильная заходная часть представляет собой кривую согласно уравнению Ч (Z). Отштамповано 18,7 тыс,поковок кла панов. Исследование и анализ наличия рисок и шероховатости поверхности стержней поковок и насоса рабочей поверхности твердосплавной вставки производятся визуально, а также с помощью стандартных оптических средств (микроскоп-М50) через каждые 500 шт. отштампованных деталей. f Пример 2. Для штамповки.поковок клапанов (диаметр головки 37, длина головки 40, диаметр стержня 12,5±.0,2, длина стержня 132 мм) изготовлен штамп Ш-ООб со вставкой из твердого сплава марки ВК 25, геометрические размеры коюрой со.ставляют, мм: d 12,5, , h4; Zj, 2, 2 8J R 7,25. Профильная заходная часть Представляет собой кривую согласно вышеприведенному уравнению V (z) . . Отштамповано 14,8 тыс. поковок клапанов. Исследование и анализ наличия рисок и шероховатости поверхности стержней поковок и навеса рабочей поверхности твердосплавной вставки производятся визуально, а также с помоцью стандартных оптических средств (микроскоп ИБО) через каждые 300 шт. отштампованных деталей. Анализ данных, полученных в результате испытаний опытных образцов/ показывает, что за счет уменьшения плсяцади контакта твердосплавной вставки с нагретой заготовкой износостойкость инструмента повышается в 1,5-2 раза, а также качество выпускаемых деталей (поковок клапанов) - в 1,9-2,0 раза (за счет двойного их деформирования). Формула изобретения Инструмент для горячей штамповки, содержащий пуансон и составную матрицу,, выполненную в виде контейнера и,твердосплавной вставки с рабочим отверстием, равным номинальному размеру штампуемого изделия, и с про-. .: фильной заходной частью, запрессованных . в обойкш, отличающийс я тем, что, с целью повышения стойкости инструмента и качества выпускаемой продукции, на внутренней поверхности твердосплавной вставки выполнеч паз, контур которого описан радиусом, определяемым следующей зависимостью:D-MlH iiiZiiliL-. - / где Н - высота твердосплавной вставки) 2 - высота заходной части вставки J h - высота цилиндрических участков вставки;

d - диаметр рабочего отверстия вставки цилиндрических участков.

Источники информации, принятые во внимание при экспертизе

1. Норицын И.А. Исследование испытания и внедрения матриц с твердоплавкими вставками для горячей штамповки поковок выдавливанием. - Вестник, 9, 1977, с. 73-75.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| ШТАМП С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ ДЛЯ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН | 2013 |

|

RU2550067C1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| ШТАМП | 2003 |

|

RU2243052C1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВКИ КОРПУСА РУЛЕВОЙ ТЯГИ | 2007 |

|

RU2350423C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| Способ прецизионной штамповки кольцевых деталей из прутка и устройство для его осуществления | 1988 |

|

SU1637927A1 |

| Инструмент для высокоскоростной штамповки | 1981 |

|

SU1016015A1 |

Авторы

Даты

1981-04-30—Публикация

1979-06-18—Подача