ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники

[0001] Настоящее изобретение относится к способу горячей штамповки и изделию, изготовленному горячей штамповкой.

2. Описание предшествующего уровня техники

[0002] Изделия, изготовленные штамповкой, широко применяют в различных областях промышленности, таких как автомобильная промышленность и производство бытовой техники. В основном, изделия, изготовленные штамповкой, получают посредством пластической деформации металлической пластины, помещенной между периферийной частью матрицы и прижимом (складкодержателем) в требуемую форму, при этом удлиняя или растягивая металлическую пластину между вогнутой частью матрицы и выпуклой частью пуансона. В соответствии с такой штамповкой возможно эффективное массовое производство деталей сложной формы.

[0003] В частности, в автомобильной промышленности и т.п., с учетом техники безопасности, охраны окружающей среды (низкий расход топлива) и тому подобного, часто используют горячую штамповку для изготовления легких деталей с высокой прочностью. Горячая штамповка - это, например, способ формообразования, при котором стальную пластину, нагретую до аустенитной области, подвергают горячей штамповке с использованием пресс-формы (матрица и пуансон), при этом штамповку и термическую обработку выполняют одновременно.

[0004] В соответствии с горячей штамповкой, поскольку заготовка (стальная пластина) подвергается пластической деформации при высокой температуре, достигается высокая пластичность, и поскольку штамповку и термообработку выполняют одновременно, достигается высокая прочность (например, прочность на разрыв 1500 МПа или более) штампованной детали. В данном случае горячая штамповка также называется горячим прессованием и т.д.

[0005] В связи с этим изделие, получаемое в результате горячей штамповки (упрощенно называемое «штамповка» или «штампованная деталь») подвергают закалке как единую деталь, и высокая прочность с большой вероятностью будет достигнута во всем изделии. Однако во многих случаях в одной штампованной детали требуемые характеристики могут быть разными в разных частях детали. Например, может возникнуть необходимость совмещения в детали части, для которой требуется высокая прочность, и части - с высокой пластичностью, высокой упругостью и т.п., вместо только высокой прочности. Такая тенденция становится значимой при увеличении размеров штампованных деталей. В данном случае предложено придание характеристик по отдельности каждой отдельной части (например, часть высокой прочности, часть высокой пластичности или часть высокой упругости), при использовании горячей штамповки. Описание такового приведено в следующей патентной литературе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] В японской не прошедшей экспертизу патентной заявке,

публикация №2011-174115 (JP 2011-174115 А), всю стальную пластину конкретного состава нагревают до аустенитной области (точка Ас3 или более), и затем меняют скорость охлаждения в зависимости от частей. Таким образом, в изделии, изготовленном горячей штамповкой, получены части с различной прочностью (быстро охлаждаемая часть и медленно охлаждаемая часть).

[0007] В японской не прошедшей экспертизу патентной заявке, публикация №2012-144773 (JP 2012-144773 А), стальную пластину, часть которой имеет черные отметины с высоким поглощением теплового излучения, нагревают посредством передачи теплового излучения, заранее обеспечивая температурное распределение в стальной пластине, и затем стальную пластину быстро охлаждают. Таким образом, получают штампованное изделие с различной прочностью различных его частей.

[0008] В настоящем изобретении предложен способ горячей штамповки, позволяющий получить штампованное изделие с различными характеристиками различных его частей, являющийся способом, отличным от способов предшествующего уровня техники, а также штампованное изделие с характеристиками, отличными от таковых в предшествующем уровне техники.

[0009] Авторы изобретения провели обширные исследования, чтобы решить ряд задач. В результате, частично закаленное штампованное изделие подвергают повторному нагреву, все изделие подвергают повторной штамповке, таким образом, успешно получают штампованное изделие с различными характеристиками (такими, как прочность и твердость) каждой его части. В соответствии с развитием этого достижения, ниже приведено описание настоящего изобретения.

[0010] <Способ горячей штамповки>

(1) Первый аспект настоящего изобретения относится к способу горячей штамповки, содержащему первый процесс нагрева, в котором стальную пластину нагревают и вся стальная пластина становится аустенитной, первый процесс охлаждения, в котором скорость охлаждения стальной пластины после первого процесса нагрева изменяется для частей пластины, при этом первую область, являющуюся частью стальной пластины, превращают в мартенсит, а вторую область, отличную от первой области, оставляют аустенитной, второй процесс нагрева, в котором всю стальную пластину нагревают повторно, и первую область превращают в мартенсит отпуска, и второй процесс охлаждения, в котором всю стальную пластину после второго процесса нагрева охлаждают, причем, по меньшей мере, один из процессов: первый процесс охлаждения и второй процесс охлаждения осуществляют во время процесса штамповки, в котором стальную пластину подвергают формообразованию по давлением в пресс-форме.

[0011] В соответствии со способом горячей штамповки (называемым просто - способ штамповки) в настоящем изобретении, получают изделие, изготовленное горячей штамповкой, с различными характеристиками (металлическими структурами) различных его частей, как указано далее.

[0012] Во-первых, структура всей стальной пластины становится аустенитной в первом процессе нагрева, затем первую область быстро охлаждают (закаливают) в мартенсит в первом процессе охлаждения. С другой стороны, вторую область охлаждают постепенно или медленно, оставляя ее аустенитной (в том числе переохлажденный аустенит в точке A1 или ниже и выше точки Ms). В таком случае естественным образом сразу после первого процесса охлаждения первую область приводят в низкотемпературное состояние ниже точки Ms (начальная температура превращения в мартенсит), а вторую область приводят в высокотемпературное состояние выше точки Ms.

[0013] Далее, во втором процессе нагрева стальную пластину после первого процесса охлаждения нагревают повторно. Таким образом, в первой области производят отпуск мартенсита, и получают мартенсит отпуска. С другой стороны, вторая область, которая находится в состоянии при более высокой температуре, чем первая область после процесса охлаждения, остается аустенитом после второго процесса нагрева. Однако, по меньшей мере, часть аустенита может быть превращена в феррит (F), перлит (Р), бейнит (В) и тому подобное.

[0014] Остается ли структура второй области аустенитной или изменяется (превращается) из аустенита, зависит от температуры второй области после второго процесса нагрева и процесса повышения температуры (в частности, времени нагрева). Например, во втором процессе нагрева вторая область, быстро нагреваемая до температуры выше точки А1, полностью остается аустенитной. Однако, если она в течение продолжительного времени (несколько минут) находится ниже точки А1, по меньшей мере, часть аустенита во второй области, скорее всего, будет превращена в феррит, перлит, бейнит и тому подобное.

[0015] Кроме того, во втором процессе охлаждения стальную пластину, нагретую таким образом, охлаждают (в частности, быстро охлаждают). Соответственно первая область становится стабильным мартенситом отпуска, а вторая область принимает вид структуры, соответствующей состоянию после второго процесса нагрева. Например, вторая область, находящаяся в аустенитном состоянии после второго процесса нагрева, может быть закалена во втором процессе охлаждения и превратиться в мартенсит. С другой стороны, вторая область, которая перестала быть аустенитной после второго процесса нагрева, имеет другую стабильную структуру (однофазную структуру или многофазную структуру, такую как феррит, перлит или бейнит) после второго процесса охлаждения.

[0016] Далее, по меньшей мере, один из процессов - первого процесса охлаждения и второго процесса охлаждения, раскрытых выше, осуществляют во время процесса штампования, в котором стальную пластину подвергают формообразованию под давлением в пресс-форме. Таким образом, возможно изменение характеристик и придание формы каждой части. Например, штампованное изделие требуемой формы, в котором высокопрочная (твердая) часть, вязкая часть или пластичная часть (мягкая) могут быть совмещены в одной детали.

[0017] В данном случае мартенсит отпуска первой области, как раскрыто выше, может стать твердой частью с высокой твердостью или в соответствии со структурой второй области мягкой частью с более низкой твердостью по сравнению с твердой частью. Например, когда вторая область превращается в мартенсит, первая область может стать более мягким (более высокая вязкость и пластичность) мартенситом отпуска по сравнению со второй областью. С другой стороны, когда вторая область превращается в феррит, перлит или бейнит, первая область может стать более твердым (более высокая прочность) мартенситом отпуска по сравнению со второй областью.

[0018] <Изделие, изготовленное горячей штамповкой>

На основе раскрытого выше способа горячей штамповки настоящее изобретение может быть представлено, как последующее новое штампованное изделие, отличное от изделий предшествующего уровня техники.

[0019] Второй аспект настоящего изобретения относится к изделию, изготовленному горячей штамповкой, содержащему первую область с мартенситом отпуска и вторую область с мартенситом.

[0020] Кроме того, третий аспект настоящего изобретения относится к изделию, изготовленному горячей штамповкой, содержащему первую область с мартенситом отпуска и вторую область с, по меньшей мере, одним из феррита, перлита и бейнита (с единой или разнотипной структурой).

[0021] Различие между первой областью и второй областью может представлять собой не только различие между вышеуказанными структурами, но и, например, разность твердостей, являющейся значением показателя, представляющего характеристику. В частности, соотношение твердостей твердой части и мягкой части (Hh/Hs), представляющее собой соотношение максимальной твердости (Hh) к минимальной твердости (Hs) на участках в первой области и второй области может быть равным 1,3 или более, 1,5 или более, 1,8 или более, 2 или более.

[0022] Кроме того, изделие, изготовленное горячей штамповкой, настоящего изобретения может быть представлено с использованием разности твердостей вместо соотношения твердостей твердой и мягкой части, или эта разность может быть использована вместе с соотношением твердостей твердой и мягкой части. В частности, в настоящем изобретении на участках первой области и второй области разность твердостей (Hh-Hs), представляющая собой разность между максимальной твердостью (Hh) и минимальной твердостью (Hs) может составлять 100 HV или более, 170 HV или более, 200 HV или более, 300 HV или более.

[0023] Мартенсит отпуска в настоящем изобретении - это структура, полученная посредством отпуска закаленного мартенсита (полный мартенсит или «Полный М»), полученного быстрым охлаждением аустенита в точке Ms или ниже, и далее до точки Mf (температура завершения мартенситного превращения) или ниже, при температуре ниже точки A1. Таким образом, мартенсит отпуска в настоящем изобретении не ограничен мартенситом отпуска в узком смысле, полученным посредством отпуска при низкой температуре (например, 150-250°С), и также включает в себя троостит, полученный отпуском при средней температуре (например, 400-550°С), сорбит, полученный отпуском при высокой температуре (например, 550-650°С) вблизи точки А1 и тому подобное.

[0024] Мягкий (высокая вязкость и пластичность) мартенсит отпуска получают отпуском мартенсита (Полный М) при относительно высокой температуре, и в предпочтительном варианте он содержит в основном, например, сорбит. С другой стороны твердый (высокая прочность) мартенсит отпуска получают отпуском мартенсита (Полный М) при относительно низкой температуре, и он может содержать, например, в основном троостит и мартенсит отпуска в узком смысле.

[0025] В данном случае, поскольку как закаленный мартенсит (Полный М) и мартенсит отпуска находятся в фазе мартенсита, сложно различить их, используя лишь фотографии структуры. Однако различение возможно при наблюдении выпадения карбидов и тому подобное.

[0026] <Прочее>

Если не указано иное, под «температурой» в этой спецификации понимают температуру стальной пластины или каждой ее области. Конкретное значение температуры указано и измерено термопарой, приваренной к торцу стальной пластины. В качестве температуры каждой области используется репрезентативное значение температуры, измеренной в центре области. Температура, полученная нахождением среднего арифметического максимальной и минимальной температуры, взятой из температурного распределения, полученного измерениями в области радиационным термометром, может быть использована в качестве температуры области.

[0027] Температура превращения (точка A1, точка А3, точка Mf, точка Ms и т.п.) стальной пластины - это значения физических свойств, определенных в соответствии с составом компонентов стальной пластины. Строго говоря, значения температуры превращения различны для процесса повышения температуры (процесс нагрева) и процесса понижения температуры (процесс охлаждения). Таким образом, индекс «с» (процесс повышения температуры, процесс нагрева) и индекс «r» (процесс понижения температуры, процесс охлаждения) соответственно добавлены к значениям температуры. Однако если неправильное понимание исключено в данном описании, то температура указана без добавления суффикса «с» или «r».

[0028] В данном описании, независимо от процесса повышения или понижения температуры, «ниже» определенной температуры означает температуру ниже, чем эта температура, а «выше» определенной температуры означает температуру выше, чем эта температура.

[0029] Существование или участок определенных областей в этом описании, по существу, могут быть указаны с уклоном на закономерности в структуре и распределения твердости. В данном случае не всегда легко с точностью определить границу каждой области, и это не имеет особой важности в понимании настоящего изобретения. Целенаправленно в настоящем изобретении области с разностью твердостей в 100 HV или более могут быть обозначены, как первая область и вторая область.

[0030] Металлическая структура (фаза) после формообразования может быть определена на основе микроскопического изображения, полученного в результате рассмотрения целевой части (области), подвергнувшейся коррозии при обработке ниталем, под сканирующим электронным микроскопом (SEM). Металлическая структура во время формообразования может быть определена на основе состава стальной пластины и температуры целевой области.

[0031] Если не указано иное, «от х до у» в этом описании означает диапазон от нижнего предельного значения «х» до верхнего предельного значения «у». Различные числовые значения в этом описании или числовые значения, включенные в числовой диапазон, могут быть использованы для обозначения диапазона «от а до b» с новыми нижним предельным значением и верхним предельным значением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0032] Отличительные признаки, преимущества, техническая и промышленная значимость примерных вариантов осуществления настоящего изобретения раскрыты ниже со ссылкой на сопроводительные чертежи, на которых одинаковые обозначения относятся к одинаковым элементам:

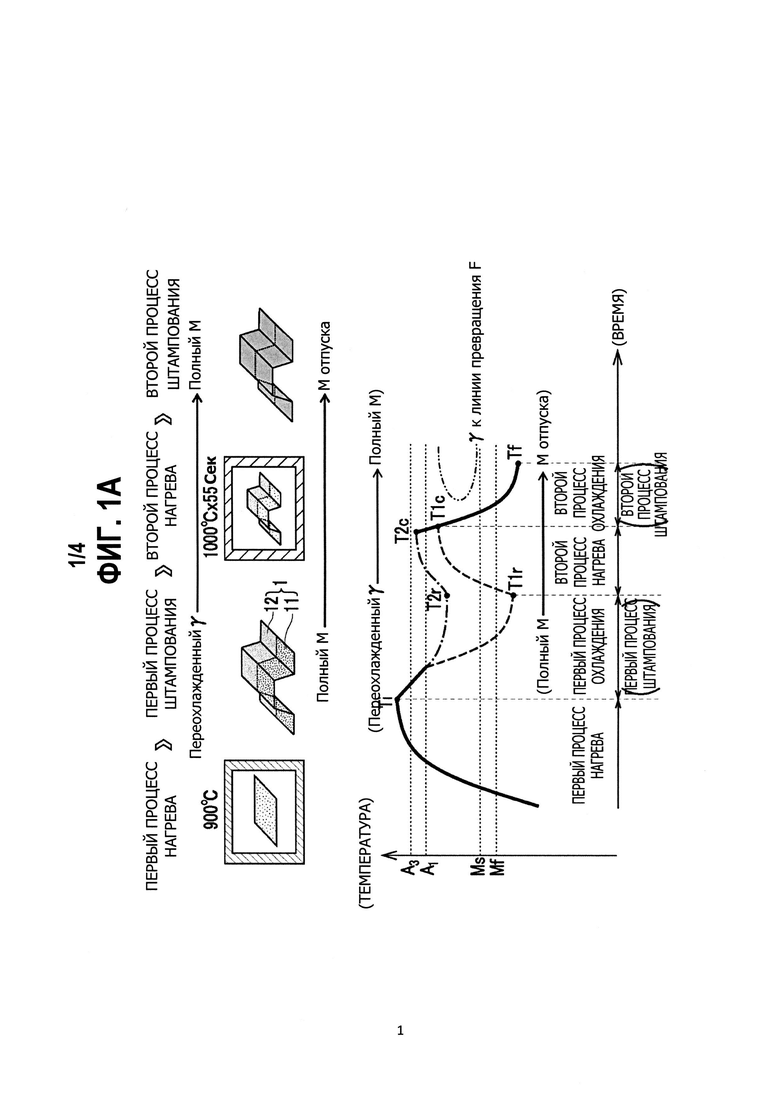

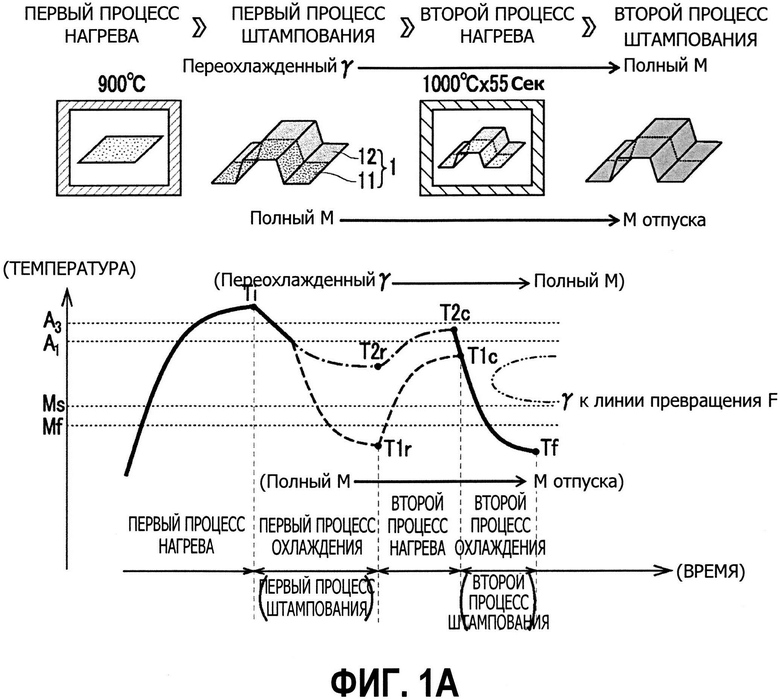

ФИГ. 1А - это схема, на которой показаны процессы способа штампования первого примера (первая схема) и изменение температуры в процессах;

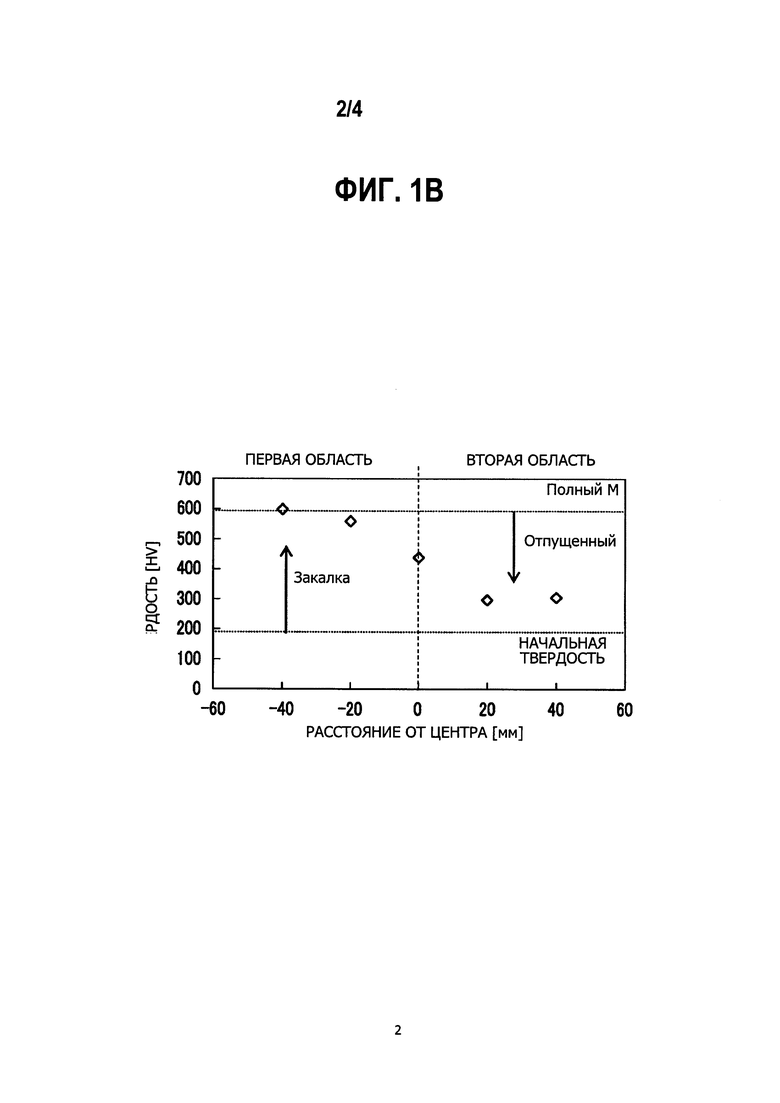

ФИГ. 1В - это дисперсионная схема, на которой показано распределение твердости штампованного изделия в соответствии с первым примером;

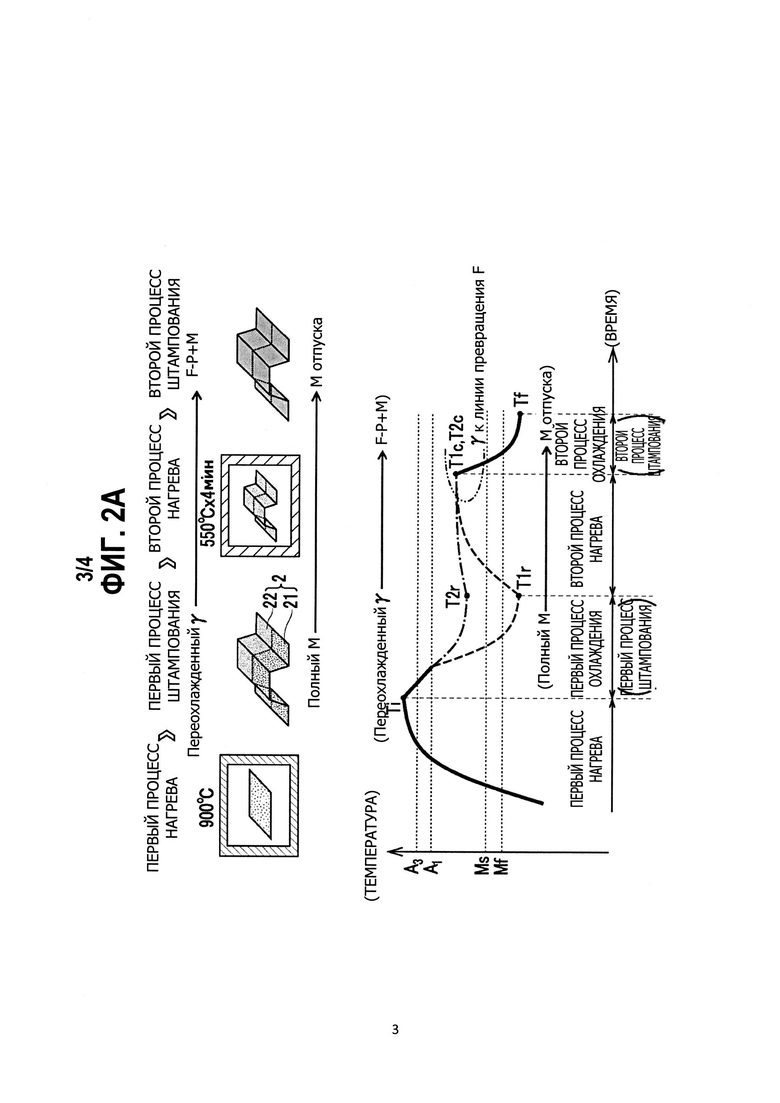

ФИГ. 2А - это схема, на которой показаны процессы способа штампования второго примера (вторая схема) и изменение температуры в процессах; и

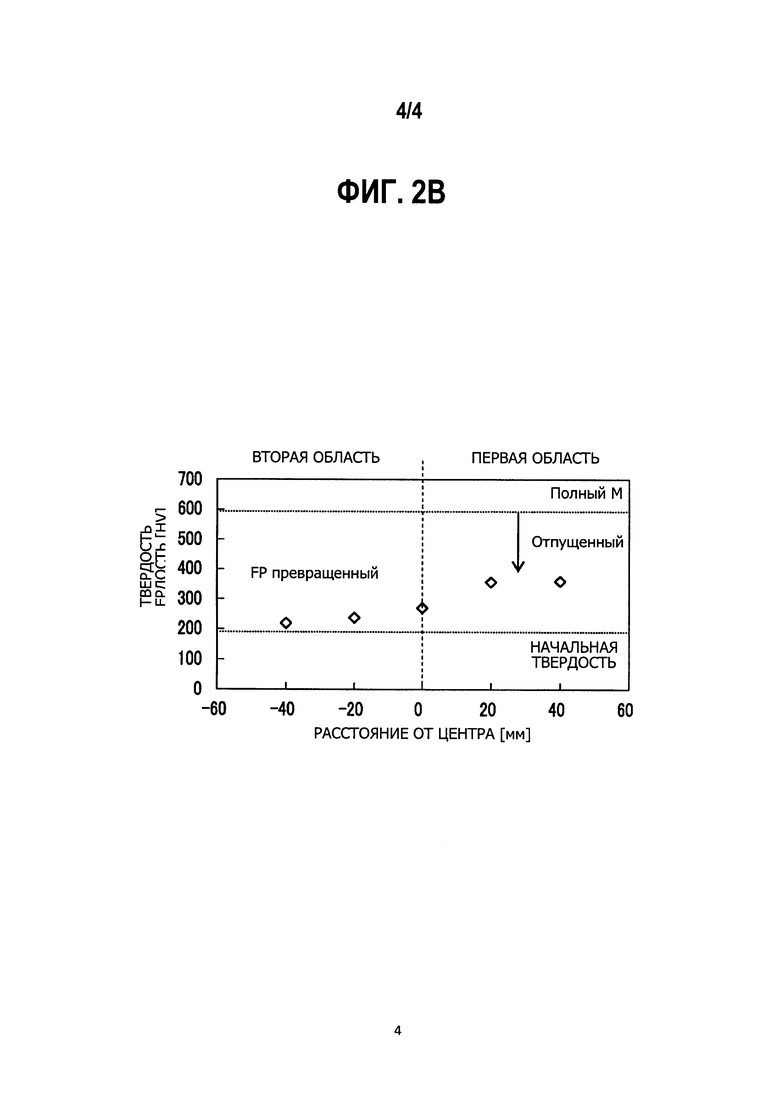

ФИГ. 2В - это дисперсионная схема, на которой показано распределение твердости штампованного изделия в соответствии со вторым примером.

ДЕТАЛЬНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0033] Один или более пунктов, произвольным образом выбранных из этого описания, могут быть компонентами настоящего изобретения. Содержание, раскрытое в этом описании может относиться не только к способу штамповки, но и к штампованному изделию. Содержание, раскрытое в «способе», может быть компонентами «изделия». Наилучший вариант осуществления может отличаться в соответствии с целями, требуемыми эксплуатационными характеристиками и тому подобного.

[0034] <Стальная пластина>

Стальная пластина в соответствии с настоящим изобретением изготовлена из стального сплава, содержащего углерод (С), и может быть пластиной из нержавеющей стали (в частности, пластиной из мартенситной нержавеющей стали), поскольку ее можно закалить, в дополнение к пластинам из углеродистой стали или легированной стали. Теоретически содержание углерода может находиться в пределах от 0,02% масс, (далее - «%»), что является верхним предельным значением твердого раствора феррита (α), до 2,14%, что является верхним предельным значением твердого раствора аустенита (γ). Однако с учетом пластичности, прочности, вязкости и тому подобного, когда вся стальная пластина принимается за 100%, в предпочтительном варианте содержание углерода составляет 0,1-0,6%, и в наиболее предпочтительном варианте 0,15-0,4%.

[0035] Кроме того, в предпочтительном варианте стальная пластина содержит легирующие элементы (Mn, Cr, В или Мо) для увеличения твердости. В таком случае, например, предпочтительное содержание Mn 0,5-3%, и в наиболее предпочтительном варианте 1-2,5%. Предпочтительная концентрация Cr 0,05-3%, и наиболее предпочтительная концентрация 0,1-1%. Концентрация бора (В) в предпочтительном варианте 0,001-0,01%. Помимо этих легирующих добавок, в соответствии с техническими условиями на штампованное изделие, допускается содержание Si и Al 0,001-0,5% в предпочтительном варианте, и 0,02-0,05 в наиболее предпочтительном варианте.

[0036] В данном случае толщина стальной пластины может быть соответствующим образом выбрана в соответствии с техническими условиями на изделие, изготавливаемое горячей штамповкой. Однако с учетом термообработки (закалка и отпуск), штамповки и тому подобного, предпочтительный вариант - 4 мм или менее, 3 мм или менее, 2 мм или менее, а в наиболее предпочтительном варианте - 1,5 мм или менее. Нижнее пороговое значение не ограничено. Однако для обеспечения жесткости, прочности и т.п. штампованного изделия предпочтительна толщина 0,3 мм или более, или 0,6 мм или более, и наиболее предпочтительна толщина 1 мм или более.

[0037] <Первый процесс нагрева>

Первый процесс нагрева - это процесс нагрева всей стальной пластины до аустенита (состояние или фаза) перед штамповкой или закалкой. В частности, первый процесс нагрева может быть процессом нагрева всей пластины до начальной температуры (Ti), которая равна или превышает температуру завершения аустенитного превращения (точка Ас3). Например, Ti составляет 850-950°С.

[0038] <Первый процесс охлаждения>

Первый процесс охлаждения - это процесс охлаждения стальной пластины в аустенитном состоянии с превращением первой области, являющейся частью изделия, в мартенситное состояние, при этом сохраняя вторую область, являющуюся другой частью детали, в аустенитном состоянии. В частности, первый процесс охлаждения - это процесс быстрого охлаждения первой области и постепенного или медленного охлаждения второй области, с изменением для частей нагретой стальной пластины скорости охлаждения.

[0039] Когда первый процесс охлаждения выполняют, как штампование, быстрое охлаждение первой области выполняют, например, приведением в соприкосновение первой области стальной пластины с формообразующей поверхностью матрицы (формы).

[0040] Когда первый процесс охлаждения выполняют как штампование, постепенное или медленное охлаждение второй области выполняют, например, предотвращением соприкосновения второй области стальной пластины с формообразующей поверхностью матрицы (формы). Когда вторая область соприкасается с формообразующей поверхностью формы, структура (например, придающая неравномерный рельеф) для уменьшения теплопередачи предусмотрена на формообразующей поверхности, и блок регулировки температуры, такой как нагреватель, может быть установлен рядом с формообразующей поверхностью.

[0041] В данном случае скорость охлаждения для быстрого охлаждения в этом описании принята, например, как 10-300°С/с. Кроме того, скорость охлаждения для постепенного или медленного охлаждения принята, например, как 1-30°С/с. Предпочтительный диапазон скорости охлаждения может быть определен, например, на основе диаграммы превращения при непрерывном охлаждении (термокинетической диаграммы), соответствующей различным стальным пластинам и графиком непрерывного охлаждения.

[0042] <Второй процесс нагрева>

Второй процесс нагрева - это процесс повторного нагрева (всего) стального материала после первого процесса охлаждения и отпуска, по меньшей мере, мартенсита в первой области. Когда в это время регулируют температуру нагрева, скорость повышения температуры, время выдержки и тому подобное, возможен контроль структур областей. Например, возможны следующие схемы.

[0043] (1) Первая схема

Стальную пластину нагревают повторно, при этом температура первой области меньше точки A1 и температура второй области равна точке А1 или более. Когда стальную пластину быстро охлаждают в последующем втором процессе охлаждения, происходит закалка второй области, и она становится мартенситной. В данном случае мартенсит в первой области быстро охлаждают с температуры ниже (чуть ниже) точки А1, и он становится мартенситом отпуска.

[0044] В данном случае, когда повышение температуры во второй области происходит медленно, часть аустенита во второй области может быть превращена в феррит, перлит и тому подобное. В этом случае, пока вторая область повторно не нагрета до точки А3 или более, вся вторая область не становится аустенитной, и даже при быстром охлаждении всей второй области вторая область не может стать полностью мартенситной. В данном случае второй процесс нагрева в предпочтительном варианте - это процесс, в котором быстрый нагрев осуществляется за короткий интервал времени. Например, время нагрева от момента начала нагрева до момента завершения нагрева в предпочтительном варианте составляет 10-240 с, 30-120 с, и в наиболее предпочтительном варианте 45-90 с.

[0045] (2) Вторая схема

Первую область и вторую область повторно нагревают до температуры ниже точки A1. В этом случае температуру плавно повышают или поддерживают первую область и вторую область при требуемой температуре в течение заранее заданного периода времени. Соответственно мартенсит в первой области в достаточной степени подвергнут отпуску, и аустенит во второй области может быть в достаточной степени превращен в феррит, перлит и тому подобное. В данном случае во втором процессе нагрева время нагрева с момента начала нагрева до момента завершения нагрева в предпочтительном варианте составляет 1-12 мин и в наиболее предпочтительном варианте 2-6 мин.

[0046] В данном случае, когда первую область и вторую область быстро нагревают до температуры ниже точки A1 и затем быстро охлаждают во втором процессе охлаждения, даже если характеристики (твердость) различны, структура (мартенсит отпуска в первой области и мартенсит во второй области) с такими же закономерностями, как и в первой схеме, достигнута.

[0047] <Второй процесс охлаждения>

Второй процесс охлаждения - это процесс повторного охлаждения (всей) стальной пластины, повторно нагретой во втором процессе нагрева. Когда скорость охлаждения во втором процессе охлаждения подобрана, возможен контроль структур областей совместно со вторым процессом нагрева. Однако, как правило, чтобы предотвратить хрупкость, образование трещин и тому подобное, быстрое охлаждение осуществляют во втором процессе охлаждения. При таком втором процессе охлаждения предпочтительно выполняют штампование. Когда вся поверхность стальной пластины, которая зажата в пресс-форме, быстро охлаждается, возможно придание различных характеристик каждой части и возможно получение штампованной детали с отличной геометрической точностью.

[0048] <Изделие, изготовленное горячей штамповкой>

Изделие, изготовленное горячей штамповкой, по настоящему изобретению, независимо от формы и области применения, может быть использовано, например, как кузов автомобиля, бампер, масляный поддон, внутренняя панель, стойка, колесная арка и тому подобное. В данном случае в штампованном изделии в соответствии с настоящим изобретением последующее применение другой термообработки не исключается.

[0049] Настоящее изобретение будет подробно раскрыто со ссылкой на производство и оценку изделия, полученного горячей штамповкой.

[0050] <Устройство для горячей штамповки (форма)>

Разработано устройство горячей штамповки (описываемое просто как формовочное устройство или форма), содержащее матрицу с вогнутой частью, пуансон с формовочной выпуклой частью, свободно проходящей в нее, прижим, обращенный к форме, подушку для матрицы, выполненную с возможностью движения по вертикали, на которую опирается прижим, основание, поддерживающее подушку, и устройство гидравлического пресса для перемещения формы. В данном случае в формовочном устройстве пуансон прикреплен к основанию.

[0051] Матрица содержит формообразующую вогнутую часть, имеющую форму канавки, простирающейся в одном направлении. Матрица содержит первую формирующую часть (соответствующую первым областям 11 и 21, см. ФИГ. 1А и ФИГ. 2А) и вторую формирующую часть (соответствующую вторым областям 12 и 22, см. ФИГ. 1А и ФИГ. 2А), имеющие приблизительно одинаковую длину в направлении простирания. Изолирующий материал размещен между первой формирующей частью и второй формирующей частью.

[0052] Водяной канал, через который охлаждающую воду подают для быстрого охлаждения, по меньшей мере, заготовки, расположен в первой формирующей части. Электрический нагреватель, выполненный с возможностью регулировки скорости охлаждения, по меньшей мере, заготовки расположен на второй формирующей части в дополнение к водяному каналу. Кроме того, первая формирующая часть и вторая формирующая часть содержат термопару (блок измерения температуры), выполненную с возможностью измерения температуры штампования (т.е. температуры рядом с поверхностью, соприкасающейся со стальной пластиной) каждой части и регулирующее устройство (блок регулировки температуры), выполненный с возможностью регулировки количества охлаждающей воды, подаваемой в водяной канал, количества электроэнергии, подаваемой в электрический нагреватель и т.п.в соответствии с результатами измерений.

[0053] <Заготовка>

Подготовлена доступная на рынке листовая сталь для горячей штамповки. Содержание в стальной пластине С: 0,19% масс., Mn: 2,0% масс., Cr: 0,25% масс., и прочих компонентов: Fe и неизбежные примеси. В данном случае точка А3 стальной пластины равна 820°С, точка A1 - 730°С, точка Ms - 360°С и точка Mf - 280°С. Эти значения температуры выбраны посредством измерения изменения объема, вызванного фазовым превращением. Кроме того, начальная твердость стальной пластины - 190 HV.

[0054] <Горячая штамповка / первый пример>

[Изготовление образца]

Горячая штамповка (первая схема) выполнена в соответствии с ФИГ. 1А. Ниже приведено более детальное описание процессов. В данном случае на ФИГ. 1А также показано изменение температуры (термическая история) первой области 11 и второй области 12 стальной пластины 1. Температура частей измерена, когда термопара была приварена к торцевой поверхности стальной пластины. Кроме того, на ФИГ. 1А показана структура стальной пластины 1, полученная в процессах, со следующими обозначениями.

γ: аустенит, переохлажденный γ: переохлажденный аустенит, М: мартенсит, Полный М: закаленный мартенсит, М отпуска: мартенсит отпуска, F: феррит, Р: перлит

[0055] (1) Первый процесс нагрева

Стальная пластина 1 помещена в нагревательную печь (первая нагревательная печь), и всю стальную пластину 1 нагрели до начальной температуры (Ti), равной точке Ас3 или более. В настоящем примере Ti = 900°С.

[0056] (2) Первый процесс штампования (первый процесс охлаждения)

Стальную пластину удалили из нагревательной печи и сразу поместили в формообразующее устройство, описанное выше, и подвергли штампованию. В этом случае температуру первой формирующей части и второй формирующей части пресс-формы (первая пресс-форма) контролировали независимо, а температура (Т1) первой области 11 и температура (Т2) второй области были изменены, как показано на ФИГ. 1А. В частности, первая область 11, которая была частью нагретой стальной пластины 1, охладили до первой температуры (T1r) охлаждения, равной точке Mf или ниже. Кроме того, вторую область 12, которая была другой частью стальной пластины 1, охладили до второй температуры (T2r), которая была ниже точки Ar1 и выше точки Ms. В настоящем примере T1r = 100°С, T2r = 580°С.

[0057] Таким образом, первая область 11 доведена по существу до полностью мартенситной (Полный М) фазы, и вторая область 12 доведена до фазы переохлажденного аустенита (переохлажденный γ). В данном случае в настоящем процессе как первая область 11, так и вторая область 12 приведены в непосредственное соприкосновение с формой, и затем выполнено штампование. В этом случае первая область 11 приведена в соприкосновение с первой формирующей частью, которую охладили водой, и быстро охлаждена, а вторая область 12 приведена в соприкосновение со второй формирующей частью, которая была предварительно нагрета до заранее заданной температуры, и постепенно охлаждена (медленное охлаждение). В данном случае время формования (время контакта) стальной пластины 1 в пресс-форме составило от 10 до 20 с.

[0058] (3) Второй процесс нагрева

Стальная пластина 1, отформованная до требуемой формы в первом процессе штампования, была быстро удалена из формы, и немедленно помещена в нагревательную печь (вторая нагревательная печь). Температура в печи в это время составляла 1000°С, время выдержки - 55 с.

[0059] Вся стальная пластина 1, охлажденная в первом процессе штампования (первый процесс охлаждения) таким образом была быстро нагрета повторно. Таким образом, область 11 была нагрета до первой температуры (T1c) нагрева ниже точки Ас1 отпущена и стала мартенситной (М отпуска). С другой стороны вторая область 12, которая была в состоянии с более высокой температурой, чем первая область 11 перед данным процессом, была нагрета до второй температуры (Т2с) нагрева, равной точке Ac1 или выше, и вторая область полностью 12 осталась аустенитной. В настоящем примере Т1с=680°С, Т2с=840°С.

[0060] (4) Второй процесс штампования (второй процесс охлаждения)

Стальная пластина была удалена из нагревательной печи и немедленно помещена в формовочное устройство, описанное выше, и снова была подвержена штампованию. В этом случае, как первая формирующая часть, так и вторая формирующая часть пресс-формы (вторая форма) были достаточно охлаждены.

[0061] Вся стальная пластина 1, повторно нагретая во втором процессе нагрева таким образом, была быстро охлаждена до конечной температуры (Tf), равной точке Mf или ниже. Таким образом, получено изготовленное горячей штамповкой изделие, содержащее первую область 11 со стабильным мартенситом отпуска и вторую область 12 с (закаленным) мартенситом (Полный М) с превращением аустенитной фазы. В настоящем примере температура Tf равна комнатной температуре.

[0062] [Измерение образца]

Результаты, полученные измерением твердости частей штампованной детали по Викерсу, показаны на ФИГ. 1В. В соответствии с ФИГ. 1В очевидно, что подтверждено, что первая область 11 является относительно мягкой, а вторая область 12 является относительно твердой. Другими словами, получено изготовленное горячей штамповкой изделие, в котором соединенные друг с другом части обладают значительно различающейся твердостью (или структурой).

[0063] В частности, минимальная твердость (Hs) в первой области 11 равна приблизительно 300 HV, а максимальная твердость (Hh) во второй области 12 равна приблизительно 600 HV. Т.е. соотношение твердостей обеих частей (Hh/Hs) равно 2, и разность в твердости составила приблизительно 300 HV.

[0064] <Горячая штамповка / второй пример>

[Изготовление образца]

Горячая штамповка (вторая схема) выполнена в соответствии с ФИГ. 2А. Ниже приведено более детальное описание процессов. На ФИГ. 2А также показано изменение температуры (термическая история) первой области 21 и второй области 22 стальной пластины 2. В данном случае описание такого же содержания, как и в первом примере, будет соответствующим образом пропущено и упрощено.

[0065] (1) Таким же образом, как и в первом примере (первая схема) выполнили первый процесс нагрева и первый процесс штампования (первый процесс охлаждения).

[0066] (2) Второй процесс нагрева

Стальная пластина 2, отформованная до требуемой формы в первом процессе штампования, была удалена из формы и помещена в нагревательную печь (вторая нагревательная печь). Температура в печи в это время составляла 550°С, время выдержки - 4 мин. Таким образом, вся стальная пластина 2, охлажденная в первом процессе штампования (первый процесс охлаждения) была нагрета повторно. Таким образом, вторая область 22 была нагрета до второй температуры (Т2с) нагрева ниже точки Ac1. С другой стороны, первая область 21, которая была в состоянии более низкой температуры, чем вторая область перед настоящим процессом, также была нагрета до первой температуры (T1c) нагрева ниже точки Ac1. Однако в настоящем процессе, поскольку стальную пластину 2 выдерживали в печи при температуре, которая не была слишком высокой, в течение относительно долгого времени, температура первой области 21 и второй области 22 были по существу одинаковыми (Т1с≈Т2с). В настоящем примере, Т1с(≈Т2с)=550°С.

[0067] В этом случае, поскольку первая область 21 была отпущена при температуре, которая была не такой высокой, она стала более прочным мартенситом отпуска (М отпуска) по сравнению с первым примером. С другой стороны, поскольку вторая область 22 оставалась ниже точки А1 как указано выше, в течение продолжительного времени, произошло ее превращение из аустенита (γ) в феррит (F). Об этом превращении свидетельствует тот факт, что линия изменения температуры второй области 22 пересекла линию превращения (γ к линии превращения F), см. ФИГ. 2А. В этом случае твердый раствор С в аустените во второй области 22 осажден в качестве цементита θ (Fe3C), и структура перлита (Р) или бейнита (В) была образована посредством θ и F.

[0068] (3) Таким же образом, как и в первом примере (первая схема) выполнили второй процесс штампования (второй процесс охлаждения). Таким образом, получено изготовленное горячей штамповкой изделие, содержащее первую область 21 со стабильным и твердым отпущенным мартенситом и вторую область 22 со смешанной структурой фазы феррита, превращенного из аустенита, перлита (Р) или бейнита (В).

[0069] [Измерение образца]

Результаты, полученные измерением твердости частей штампованной детали по Викерсу, показаны на ФИГ. 2В. В соответствии с ФИГ. 2В, в отличие от первого примера, подтверждено, что первая область 21 была твердой, а вторая область 22 была мягкой. В частности, максимальная твердость (Hh) в первой области 21 равна приблизительно 360 HV, а минимальная твердость (Hs) во второй области 22 равна приблизительно 220 HV. Соответственно, соотношение твердостей обеих частей (Hh/Hs) равно 1,6, а разность в твердости составила приблизительно 140 HV. В результате, в настоящем примере также, получено изготовленное горячей штамповкой изделие, в котором соединенные друг с другом части обладают значительно различающейся твердостью (или структурой).

[0070] В соответствии с первым и вторым примером подтверждена возможность получения штампованной детали с различными характеристиками (таких как твердость и прочность) разных ее частей, и возможность корректировки характеристик (такой как твердость) частей, их местоположения и т.п.посредством изменения процессов термической обработки.

Изобретения относятся к обработке металлов давлением и могут быть использованы при изготовлении изделий горячей штамповкой. На первом этапе стальную пластину нагревают с получением структуры аустенита. Затем осуществляют первый процесс охлаждения с различной скоростью для частей пластины. В первой области стальной пластины получают структуру мартенсита. Во второй области оставляют структуру аустенита. Пластину нагревают повторно. При этом в соответствии с первым вариантом в первой области получают структуру мартенсита отпуска, а вторую область оставляют аустенитной, после чего пластину охлаждают с получением в первой области структуры мартенсита отпуска, а во второй - мартенсита. В соответствии со вторым вариантом при втором процессе нагрева получают в первой области пластины структуру мартенсита отпуска, а во второй – структуру феррита, перлита или бейнита. Последующее охлаждение проводят с получением в первой области мартенсита отпуска, а во второй - однофазной или многофазной структуры. Первый и/или второй процесс охлаждения осуществляют во время процесса штамповки. В результате обеспечивается возможность получения штампованной детали с различными характеристиками. 4 н. и 12 з.п. ф-лы, 2 ил., 2 пр.

1. Способ изготовления изделий горячей штамповкой, включающий:

первый процесс нагрева, при котором стальную пластину нагревают и получают всю аустенитную стальную пластину;

первый процесс охлаждения, при котором скорость охлаждения стальной пластины после первого процесса нагрева изменяют для частей пластины, при этом первую область, представляющую собой часть стальной пластины, превращают в мартенсит, а вторую область, отличную от первой, оставляют аустенитной;

второй процесс нагрева, при котором всю стальную пластину нагревают повторно, при этом первую область стальной пластины превращают в мартенсит отпуска, а вторую область оставляют аустенитной; и

второй процесс охлаждения, при котором всю стальную пластину после второго процесса нагрева охлаждают с получением в первой области мартенсита отпуска, а во второй мартенсита;

при этом по меньшей мере один из первого процесса охлаждения и второго процесса охлаждения осуществляют во время процесса штамповки, при котором стальную пластину подвергают формообразованию под давлением в пресс-форме.

2. Способ по п. 1,

в котором при осуществлении второго процесса нагрева температуру для первой области стальной пластины устанавливают ниже, чем температура начала превращения в аустенит.

3. Способ по п. 2,

в котором во втором процессе нагрева время нагрева от момента начала нагрева до момента завершения нагрева составляет от 10 до 240 с.

4. Изделие, изготовленное горячей штамповкой способом по любому из пп. 1-3, содержащее первую область с мартенситом отпуска и вторую область с мартенситом.

5. Изделие по п. 4,

в котором соотношение максимальной твердости к минимальной твердости на участках в первой области и второй области равно 1,3 или более.

6. Изделие по п. 4,

в котором разность между максимальной твердостью и минимальной твердостью на участках первой области и второй области составляет 100 HV или более.

7. Изделие по п. 4,

в котором мартенсит отпуска представляет собой сорбит или троостит.

8. Изделие по п. 4,

которое выполнено в виде стальной пластины, содержащей 0,1-0,6 мас.% углерода, по меньшей мере 0,5-3 мас.% марганца и 0,05-3 мас.% хрома, при этом масса всего изделия, изготовленного горячей штамповкой, принята за 100 мас.%.

9. Способ изготовления изделий горячей штамповкой, включающий:

первый процесс нагрева, при котором стальную пластину нагревают и получают всю аустенитную стальную пластину;

первый процесс охлаждения, при котором скорость охлаждения стальной пластины после первого процесса нагрева изменяют для частей пластины, при этом первую область, представляющую собой часть стальной пластины, превращают в мартенсит, а вторую область, отличную от первой, оставляют аустенитной;

второй процесс нагрева, при котором всю стальную пластину нагревают повторно, при этом первую область превращают в мартенсит отпуска, а вторую область превращают в феррит, перлит или бейнит; и

второй процесс охлаждения, при котором всю стальную пластину после второго процесса нагрева охлаждают с получением в первой области мартенсита отпуска, а во второй области однофазной структуры или многофазной структуры из по меньшей мере одного из феррита, перлита и бейнита;

при этом по меньшей мере один из первого процесса охлаждения или второго процесса охлаждения осуществляют во время процесса штамповки, при котором стальную пластину подвергают формообразованию под давлением в пресс-форме.

10. Способ по п. 9,

в котором при осуществлении второго процесса нагрева температуру для первой области стальной пластины устанавливают ниже, чем температура начала превращения в аустенит.

11. Способ по п. 10,

в котором во втором процессе нагрева время нагрева от момента начала нагрева до момента завершения нагрева составляет от 1 до 12 мин.

12. Изделие, изготовленное горячей штамповкой способом по любому из пп. 9-11, содержащее первую область с мартенситом отпуска и вторую область по меньшей мере с одним из группы, включающей феррит, перлит и бейнит.

13. Изделие по п. 12,

в котором соотношение максимальной твердости к минимальной твердости на участках первой области и второй области равно 1,3 или более..

14. Изделие по п. 12,

в котором разность между максимальной твердостью и минимальной твердостью на участках первой области и второй области составляет 100 HV или более.

15. Изделие по п. 12,

в котором мартенсит отпуска представляет собой сорбит или троостит.

16. Изделие по п. 12,

которое выполнено в виде стальной пластины, содержащей 0,1-0,6 мас.% углерода, по меньшей мере 0,5-3 мас.% марганца и 0,05-3 мас.% хрома, при этом масса всего изделия, полученного горячей штамповкой, принята за 100 мас.%.

| Токарный резец | 1924 |

|

SU2016A1 |

| СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ИЛИ ЗАКАЛКИ В ИНСТРУМЕНТЕ, ОБЛАДАЮЩАЯ УЛУЧШЕННОЙ ПЛАСТИЧНОСТЬЮ | 2008 |

|

RU2423532C1 |

| ГОРЯЧЕШТАМПОВАННОЕ ИЗДЕЛИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕШТАМПОВАННОГО ИЗДЕЛИЯ, ЭНЕРГОПОГЛОЩАЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭНЕРГОПОГЛОЩАЮЩЕГО ЭЛЕМЕНТА | 2012 |

|

RU2562654C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДЕТАЛИ С МНОГОФАЗНОЙ МИКРОСТРУКТУРОЙ | 2006 |

|

RU2403291C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2019-02-21—Публикация

2017-11-10—Подача