Изобретение относится к способу получения аппретированных стеклянных волокон и композиционных материалов на их основе, предназначенных для производства изделий в аддитивной технологии.

Одним из путей повышения эксплуатационных характеристик полиэфиримидных стекловолокнистых композиционных материалов является аппретирование поверхности стеклянного волокна, позволяющего модифицировать структуру межфазного слоя и увеличить межмолекулярные адгезионные взаимодействия на границе раздела фаз полимер-наполнитель.

Из уровня техники известны различные виды аппретирующих добавок, используемых при создании полимерных композиционных материалов. Так, авторское свидетельство СССР на изобретение №345249 (опублик. 14.07.1972, бюлл. №22) описывает способ аппретирования стекловолокна фосфоркремнийорганическими эфирами.

Основным недостатком предлагаемого решения является использование высокотоксичного ксилола для нанесения на стеклянный холст смеси мономеров. Для удаления ксилола, приходится повышать температуру до 120°С. Наличие в структуре аппрета алифатических группировок, будет ухудшать термостойкость и теплостойкость композита.

Известен состав для обработки стеклоткани - авторское свидетельство СССР №1669883, МПК С03С 25/02, 1991. Состав содержит эпоксипропоксипропилтриэтоксисилан, γ-аминопропил-триэтоксисилан, глицерин или этиленгликоль, уксусную кислоту и дистиллированную воду. Этот состав придает жесткость после аппретирования, что приводит к образованию на поверхности стеклоткани ворса из разрушенных филаментов. В процессе переработки стеклоткани методом пропитки эпоксидными, фенольными, меламиновыми связующими, на месте разрушенных филаментов на ткани образуются рельефные, неоднородные участки, которые трудно переработать методом прессования.

Кроме этого, данный аппрет имеет недостаточно высокие скорости смачивания стеклоткани.

Известен состав для аппретирования стекловолокнистых материалов - патент Белоруссии №11045, 08.30.2008, МПК С03С 25/00. Состав содержит полифункциональный силан марки Z-6224-0,5-2,0 мас. %, уксусная или муравьиная кислота 0,5-2,0 мас. %, смачиватель сандоклин PCJ 0,1-0,7 мас. %, остальное - дистиллированная вода.

Для высокотемпературных 3-D технологий состав непригоден, так как содержит кислоты, которые приведут к накоплению ионов, результатом чего будет коррозия металлических поверхностей и ухудшение диэлектрических свойств композиционных материалов.

Наиболее близким аналогом выступают полимерные композиции по патенту РФ №2201423, полученные на основе полимерного связующего (аппрет) и стеклоткани или углеродного наполнителя. Предварительно получают связующее - олигомер путем взаимодействия тетранитрила ароматической тетракарбоновой кислоты и ароматического бис-о-цианамина при температуре 170-180°С. Связующее получают в порошкообразном виде. Основным недостатком приведенного решения является сложность процесса синтеза связующего.

Неполная степень превращения мономеров во время синтеза может привести к выделению побочных низкомолекулярных продуктов реакции при совмещении связующего с наполнителем при повышенной температуре, а, следовательно, к образованию пустот в композиционном материале, что будет приводить к ухудшению прочностных характеристик материала. Кроме того, порошкообразные аппреты могут недостаточно равномерно покрывать поверхность наполнителя.

Задача настоящего изобретения заключается в получении аппретированных стеклянных волокон и композиционных материалов с улучшенными физико-механическими и реологическими свойствами на основе матричного полимера полиэфиримида (ПЭИ), армированного аппретированным стеклянным волокнистым (СВ).

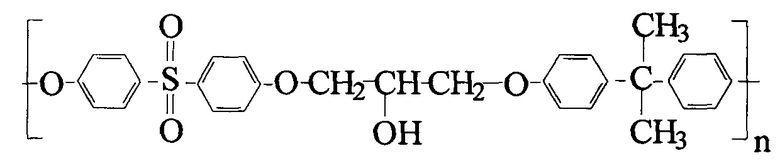

Поставленная задача достигается тем, что полимерную композицию, армированную стеклянными наполнителями, получают предварительной обработкой стеклянного волокна аппретирующим соединением - сополигидроксиэфиром на основе ди(4-оксифенил)-сульфона (ДОФСн), ди(4-оксифенил)-пропана (ДОФП) и 3-хлор-1,2-эпоксипропана формулы:

где n=80÷95, в легколетучем органическом растворителе метиленхлориде с концентрациями 0,23-0,91 масс %., причем количество аппретирующего вещества к стеклянному волокну соответствует 1-4 масс. %, тогда как количество аппретированного стеклянного волокна в композиционном материале соответствует 20 масс. %. Обработка таким аппретом повышает смачиваемость наполнителя полиэфиримидом, позволяет многократно проводить при необходимости термообработку получаемого изделия без изменения свойств аппрета.

Композиционные материалы по настоящему изобретению получают путем предварительного смешения полимерной матрицы и аппретированного стекловолокна в течении 15 мин с использованием высокоскоростного гомогенизатора Multi function disintegrator VLM-40B. Затем полимерная смесь подвергается экструзии с использованием лабораторного двухшнекового экструдера с тремя зонами нагрева при температурных режимах переработки 200°С, 315°С, 355°С. Использованы стеклянное волокно марки RK-306 (IFI Technical Production) и полиэфиримид (ПЭИ) марки ULTEM-1010 с приведенной вязкостью 0,6 дл/г 0,5%-го раствора в хлороформе, сополигидроксиэфир (СПГЭ) с приведенной вязкостью 0,48 дл/г 0,5%-го раствора в хлороформе, метиленхлорид марки «Ч».

Ниже представленные примеры, иллюстрирующие способ поления аппретированных стеклянных волокон с использованием СПГЭ различных концентраций.

Пример 1. Приготовление аппретированного СВ с 1 масс. % СПГЭ.

В трехгорловую круглодонную колбу, снабженную прямым холодильником, нагревателем и мешалкой помещают 25 г дискретного СВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,25 г СПГЭ в 110 мл метиленхлорида (0,23%). Включают мешалку и перемешивают в течение 20 мин при температуре 20°С. Далее проводят нагревание содержимого колбы и отгонку метиленхлорида по режиму: 30°С - 25 мин; 35°С - 25 мин; 40°С - 30 мин; 50°С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 80-90°С 2 часа.

Пример 2. Приготовление аппретированного СВ с 1,5 масс. % СПГЭ.

В трехгорловую круглодонную колбу, снабженную прямым холодильником, нагревателем и мешалкой помещают 25 г дискретного СВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,38 г СПГЭ в 110 мл метиленхлорида (0,34%). Включают мешалку и перемешивают в течение 20 мин при температуре 20°С. Далее проводят нагревание содержимого колбы и отгонку метиленхлорида по режиму: 30°С - 25 мин; 35°С - 25 мин; 40°С - 30 мин; 50°С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 80-90°С 2 часа.

Пример 3. Приготовление аппретированного СВ с 2 масс. % СПГЭ.

В трехгорловую круглодонную колбу, снабженную прямым холодильником, нагревателем и мешалкой помещают 25 г дискретного СВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,51 г СПГЭ в 110 мл метиленхлорида (0,46%). Включают мешалку и перемешивают в течение 20 мин при температуре 20°С. Далее проводят нагревание содержимого колбы и отгонку метиленхлорида по режиму: 30°С - 25 мин; 35°С - 25 мин; 40°С - 30 мин; 50°С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 80-90°С 2 часа.

Пример 4. Приготовление аппретированного СВ с 2,5 масс. % СПГЭ.

В трехгорловую круглодонную колбу, снабженную прямым холодильником, нагревателем и мешалкой помещают 25 г дискретного СВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,64 г СПГЭ в 110 мл метиленхлорида (0,58%). Включают мешалку и перемешивают в течение 20 мин при температуре 20°С. Далее проводят нагревание содержимого колбы и отгонку метиленхлорида по режиму: 30°С - 25 мин; 35°С - 25 мин; 40°С - 30 мин; 50°С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 80-90°С 2 часа.

Пример 4. Приготовление аппретированного СВ с 3 масс. % СПГЭ.

В трехгорловую круглодонную колбу, снабженную прямым холодильником, нагревателем и мешалкой помещают 25 г дискретного СВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,77 г СПГЭ в 110 мл метиленхлорида (0,7%). Включают мешалку и перемешивают в течение 20 мин при температуре 20°С. Далее проводят нагревание содержимого колбы и отгонку метиленхлорида по режиму: 30°С - 25 мин; 35°С - 25 мин; 40°С - 30 мин; 50°С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 80-90°С 2 часа.

Пример 5. Приготовление аппретированного СВ с 3,5 масс. % СПГЭ.

В трехгорловую круглодонную колбу, снабженную прямым холодильником, нагревателем и мешалкой помещают 25 г дискретного СВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,90 г СПГЭ в 110 мл метиленхлорида (0,82%). Включают мешалку и перемешивают в течение 20 мин при температуре 20°С. Далее проводят нагревание содержимого колбы и отгонку метиленхлорида по режиму: 30°С - 25 мин; 35°С - 25 мин; 40°С - 30 мин; 50°С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 80-90°С 2 часа.

Пример 6. Приготовление аппретированного СВ с 4 масс. % СПГЭ.

В трехгорловую круглодонную колбу, снабженную прямым холодильником, нагревателем и мешалкой помещают 25 г дискретного СВ с длиной волокон 3 мм и приливают раствор, полученный растворением 1 г СПГЭ в 110 мл метиленхлорида (0,91%). Включают мешалку и перемешивают в течение 20 мин при температуре 20°С. Далее проводят нагревание содержимого колбы и отгонку метиленхлорида по режиму: 30°С - 25 мин; 35°С - 25 мин; 40°С - 30 мин; 50°С - 30 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 80-90°С 2 часа.

Из аппретированных СВ и ПЭИ получены КМ, содержащие 20 масс. % обработанных сополигидроксиэфиром стекловолокон.

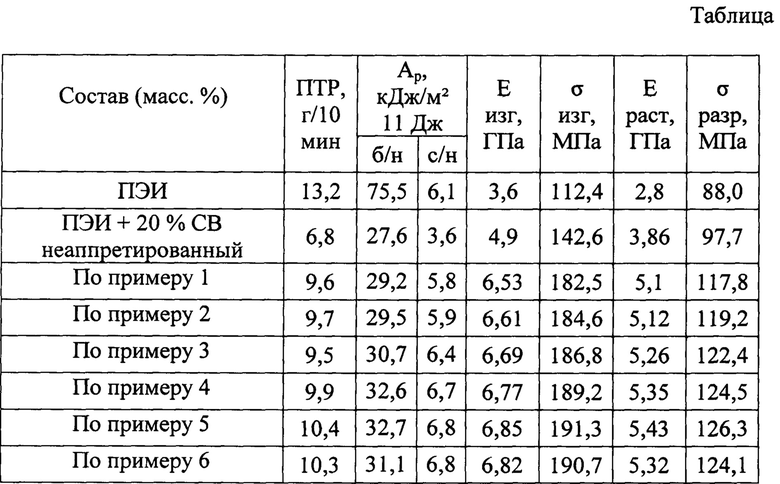

В таблице представлены составы композиционных материалов по примерам 1-6, а также физико-механические и реологические свойства композитов, обработанных различными аппретирующими добавками.

Как видно из приведенных данных, полимерные композиции, содержащие аппретированные СВ, во всех случаях проявляют более высокие физико-механические и реологические характеристики по сравнению с неаппретированным.

где Ар - ударная прочность, Е изг - модуль упругости при изгибе, σ изг - предел прочности при изгибе, Е раст - модуль упругости при растяжении, σ разр - предел прочности при растяжении.

Технический результат предлагаемого изобретения заключается в создании аппретированных стеклянных волокон, а также улучшении физико-механических и реологических свойств создаваемого композиционных материалов за счет введения различных аппретов, которые повышают смачиваемость наполнителя и увеличивают взаимодействие между наполнителем и полиэфиримидной матрицей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аппретированного стекловолокна и полиэфиримидный композиционный материал | 2022 |

|

RU2793855C1 |

| Способ получения аппретированных стеклянных волокон и полимерный композиционный материал | 2022 |

|

RU2798234C1 |

| Способ получения аппретированных стеклянных волокон и полимерный композиционный материал | 2022 |

|

RU2796406C1 |

| Способ получения аппретированных стекловолокон и наполненный ими полиэфиримидный композит | 2022 |

|

RU2793761C1 |

| Способ получения аппретированных стеклянных волокон и армированная ими полимерная композиция | 2022 |

|

RU2793765C1 |

| Способ получения аппретированных стекловолокон и полиэфиримидные композиции | 2022 |

|

RU2793880C1 |

| Способ получения аппретированных стекловолокон и полиэфиримидные композиции | 2022 |

|

RU2793764C1 |

| Способ получения аппретированных стеклянных волокон и полиэфиримидно-стекловолоконный композит | 2022 |

|

RU2802448C1 |

| Способ получения аппретированных стекловолокон и полиэфиримидные композиты на их основе | 2022 |

|

RU2793857C1 |

| Способ получения аппретированных стеклянных волокон и полиэфиримидный композит | 2022 |

|

RU2793856C1 |

Группа изобретений относится к способу получения аппретированных стеклянных волокон и к композиционным материалам на их основе, предназначенных для производства изделий в аддитивной технологии. Способ получения аппретированных стеклянных волокон включает аппретирование стеклянного волокна путем нанесения аппретирующего материала из раствора с последующей сушкой. Аппрет наносят из раствора с массовой концентрацией 0,23-0,91% в органическом легколетучем растворителе и проводят ступенчатый подъем температуры с одновременной отгонкой растворителя по режиму: 30°С - 25 мин; 35°С - 25 мин; 40°С - 30 мин; 50°С - 30 мин. В качестве аппретирующего вещества используют термопластичный сополимер - сополигидроксиэфир на основе ди(4-оксифенил)-сульфона, ди(4-оксифенил)-пропана и 3-хлор-1,2-эпоксипропана формулы:

где n=80÷95, в легколетучем органическом растворителе метиленхлориде. Количество аппретирующего вещества к стеклянному волокну соответствует 1-4 мас.%. Изобретение позволяет повысить смачиваемость наполнителя и увеличить взаимодействие между наполнителем и полиэфиримидной матрицей. 2 н.п. ф-лы, 1 табл.

1. Способ получения аппретированных стеклянных волокон, предназначенных для получения композиционных материалов, используемых при производстве изделий в аддитивных технологиях, включающий аппретирование стеклянного волокна путем нанесения аппретирующего материала из раствора с последующей сушкой, отличающийся тем, что аппрет наносят из раствора с массовой концентрацией 0,23-0,91% в органическом легколетучем растворителе и проводят ступенчатый подъем температуры с одновременной отгонкой растворителя по режиму: 30°С - 25 мин; 35°С - 25 мин; 40°С - 30 мин; 50°С - 30 мин, причем в качестве аппретирующего вещества используют термопластичный сополимер - сополигидроксиэфир на основе ди(4-оксифенил)-сульфона, ди(4-оксифенил)-пропана и 3-хлор-1,2-эпоксипропана формулы:

где n=80÷95, в легколетучем органическом растворителе метиленхлориде, причем количество аппретирующего вещества к стеклянному волокну соответствует 1-4 мас.%.

2. Композиционные материалы, используемые при производстве изделий в аддитивных технологиях, содержащие полимерную матрицу на основе полиэфиримида и аппретированного стеклянного волокна, отличающиеся тем, что используется аппретированное стеклянное волокно по п. 1, причем количественные соотношения компонентов в композиционных материалах соответствуют, мас.%:

| СПОСОБ АППРЕТИРОВАНИЯ СТЕКЛОВОЛОКНА | 0 |

|

SU345249A1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ И ВЫСОКОПРОЧНЫЕ ТЕРМОСТОЙКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2000 |

|

RU2201423C2 |

| CN 108950791 A, 07.12.2018 | |||

| WO 2018117181 A1, 28.06.2018 | |||

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2536969C2 |

Авторы

Даты

2019-12-27—Публикация

2019-05-16—Подача