Изобретение относится к обработке металлов давлением, а именно, к способам изготовления полых оболочечных деталей из листовых заготовок глубокой вытяжкой и может быть использован в различных отраслях машиностроения.

Известен способ штамповки полых оболочечных деталей при котором с целью уменьшения утонения стенки отштампованной детали, заготовку предварительно штампуют на грибок, удаляют грибок и затем выворачивают центральную часть заготовки прижимая ее к рабочей полости жесткой матрицы (1, С. 79). Рабочая полость жесткой матрицы является носителем формы детали. Известный способ позволяет существенно уменьшить утонение в купольной части детали. Однако максимальная глубина отштампованных деталей не превышает глубины полусферы. Фланцевая часть имеет большую протяженность для предотвращения потери устойчивости не прижатой части заготовки.

Наиболее близким техническим решением является выбранный нами в качестве прототипа способ штамповки-вытяжки оболочковых деталей пластичным металлом (2). В известном способе предварительно в процессе разглаживания свинца профилируют его, образуя впадину. Устанавливают заготовку на поверхность жесткой матрицы и при рабочем ходе пресса вдавливают свинец и заготовку в рабочую полость матрицы. При схлопывании впадины в процессе штамповки создаются дополнительные полезные силы трения между свинцом и заготовкой, которые разгружают опасное сечение, предотвращая его разрушение.

Однако попадание смазки на поверхность свинца на порядок уменьшает коэффициент трения и как следствие эффект вталкивания заготовки в рабочую полость матрицы, что приводит к утонению заготовки в опасном сечении и последующее ее разрушение.

Для решения поставленной задачи в известном способе штамповки-вытяжки оболочковых деталей пластичным металлом предварительно разглаживают свинец, одновременно профилируют его с образованием в нем лунки, укладывают заготовку на поверхность жесткой матрицы и при рабочем ходе пресса вдавливают свинец и заготовку в рабочую полость матрицы, причем воздействуя свинцом на приторцовую часть заготовки выдавливают ее в направлении лунки с образованием выштамповки, а затем выворачивают ее свинцом в рабочую полость матрицы.

Предложенное техническое решение позволяет предварительно набрать материал в центральной части штампуемой детали, а затем вывернуть его, тем самым уменьшить утонение в стенки детали, при штамповки конических оживальных м сферических деталей.

Сущность технического решения поясняется чертежом, на котором показаны:

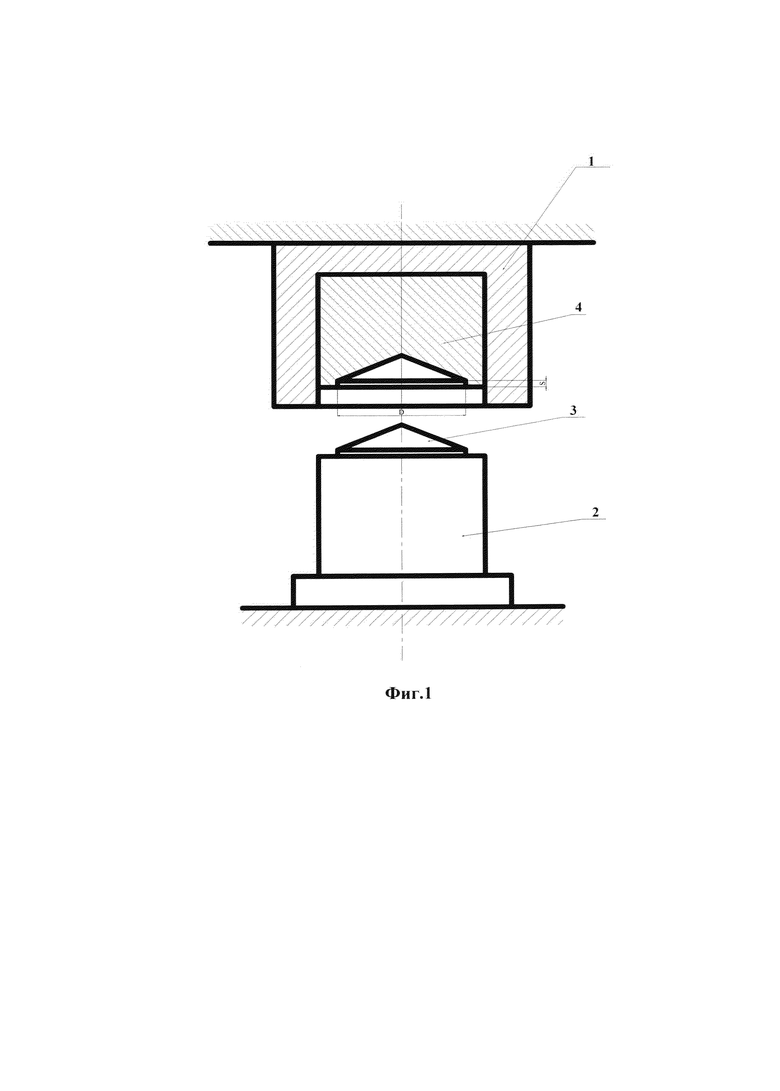

- на фиг. 1 момент окончания профилирования лунки;

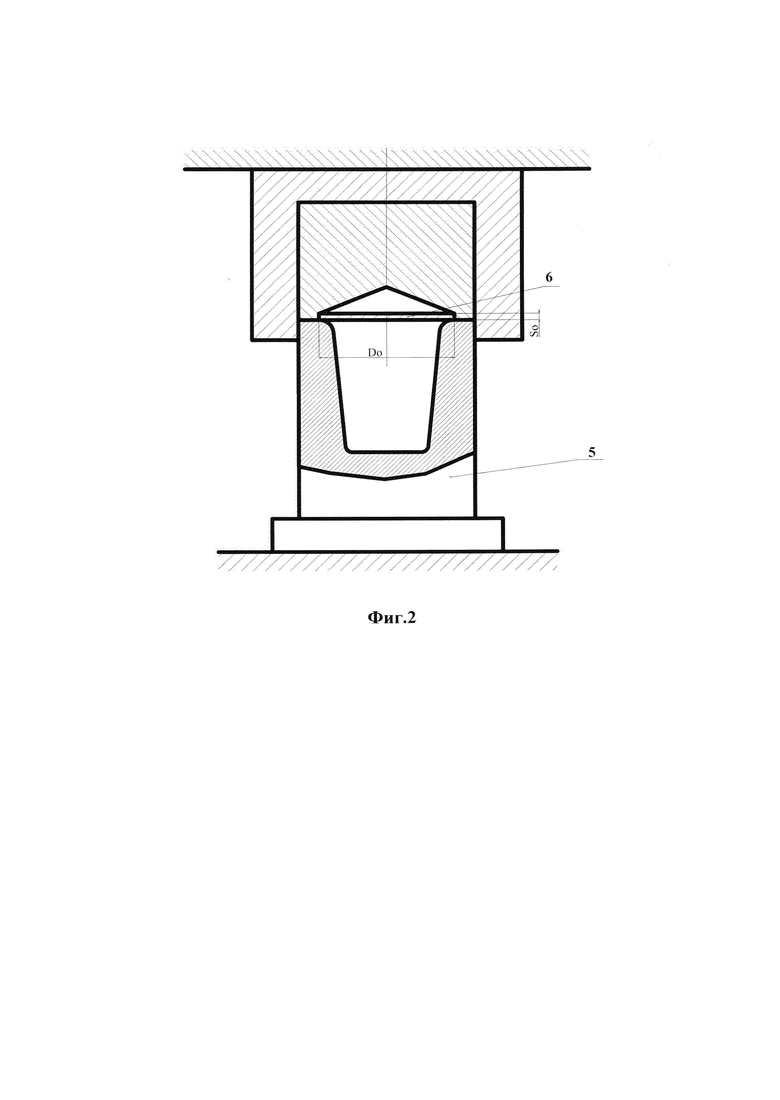

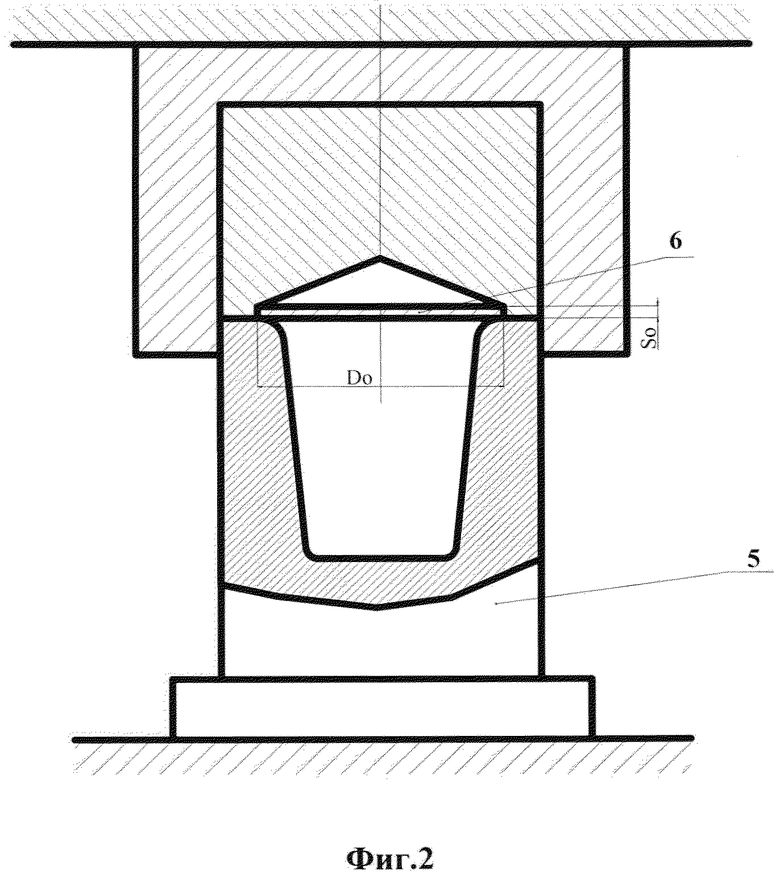

- на фиг. 2 момент начала штамповки заготовки;

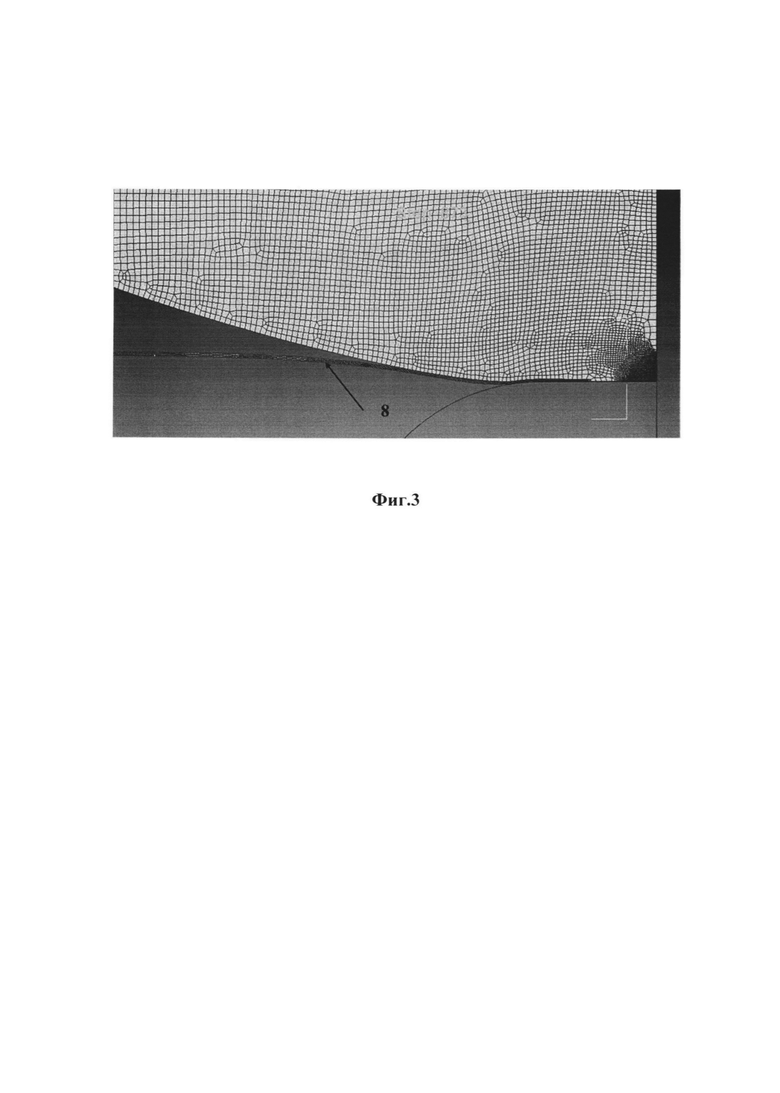

- на фиг. 3 момент образования выпучены в заготовки;

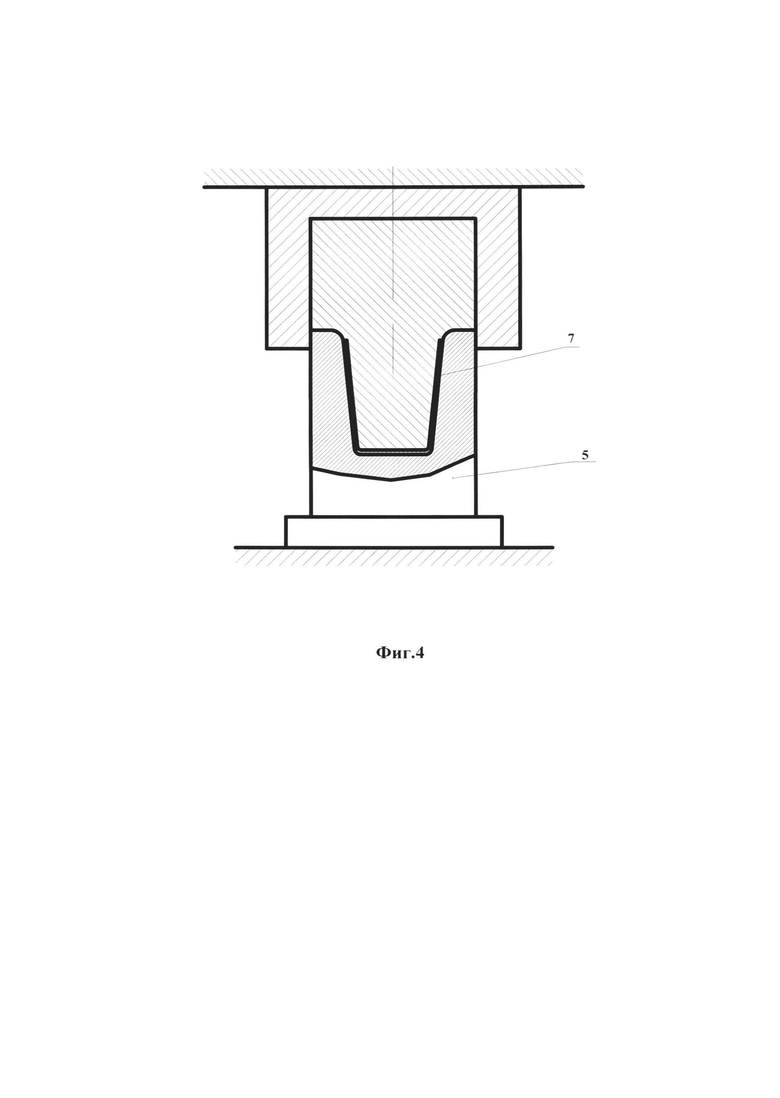

- на фиг. 4 окончание процесса штамповки, после выворачивания выштамповки;

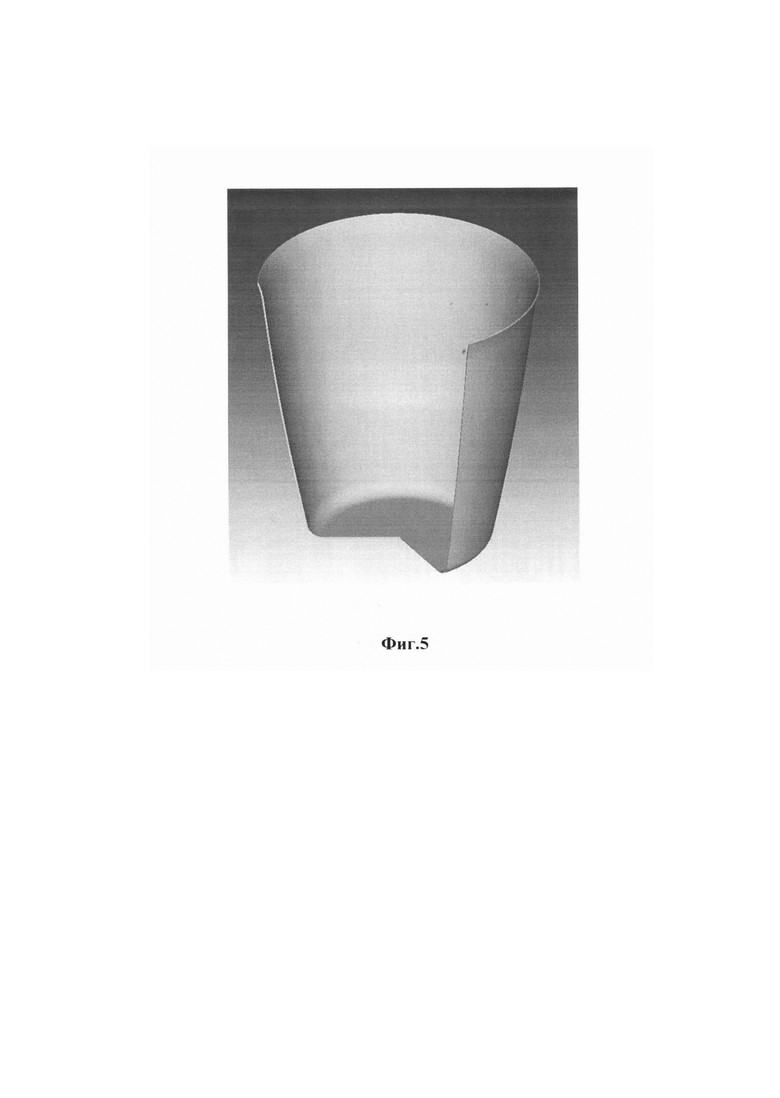

- на фиг. 5 отштампованная коническая заготовка;

Согласно предложенному способу штамповки-вытяжки оболочечных листовых деталей пластичной средой процесс штамповки осуществляется следующим образом.

Первоначально пластичный металл - свинец 4, расположенный в контейнере 1 разглаживается и одновременно профилируется пуансоном 2, имеющим форму рабочей поверхности 3, соответствующей форме лунки при рабочем ходе пресса (см. фиг. 1). Лунка формируется таким образом, чтобы диаметр ее основания D равнялся диаметру Do заготовки, а высота цилиндрической части лунки S равна толщине So штампуемой заготовки.

На фиг. 2 показан штамп для реализации предложенного способа в исходном положении. В исходном положении матрица 5 установлена и закреплена на столе пресса (пресс условно не показан). Заготовка 6 распологается на матрице 5 и входит в цилиндрическую полость D лунки, т.к. диаметр заготовки и ее толщина равны габаритам цилиндрической части лунки. Осуществление рабочего хода пресса приводит к деформации свинца и воздействию его на приторцовую часть заготовки, то есть на цилиндрическую поверхность торца заготовки и узкую полоску плоской поверхности заготовки прилегающей к торцу заготовки. В результате этого воздействия заготовка начинает выпучиваться в направлении лунки и образовывать выштамповку 7 в заготовке (см. фиг. 3). При дальнейшем рабочем ходе пресса (условно не показан) свинец начинает давить на центральную часть выштамповки 7, выворачивая ее в рабочую полость матрицы 5. На фиг. 4 показан штамп в момент окончания штамповки, после окончания процесса штамповки штамп раскрывается и деталь удаляется из матрицы.

На примере штамповки конической детали высотой 70 мм, диаметром меньшего основания 50 мм. и большего основания 70 мм из материала 08кп рассмотрим процесс штамповки-вытяжки по предложенному техническому решению. Расчетный диаметр Do заготовки 6 равен 300 мм, толщина заготовки 0,8 мм. Предварительно выштамповываем в свинце коническую лунку, диаметр основания которой D равен диаметру заготовки Do, а высота цилиндрической части ее у основания равна толщине заготовки, т.е. 0,8 мм. Смазываем заготовку с двух сторон смазкой, например, машинным маслом И20. Устанавливаем заготовку на матрицу 5 (фиг. 2) позиционируя ее с выдавленной лункой. При рабочем ходе пресса свинец 4 начинает действовать на приторцовую часть заготовки 6, т.е. на торец заготовки и узкую полоску плоской поверхности заготовки прилегающей к торцу заготовки, размер которой не более 1 мм, вызывая процесс выпучивания заготовки 8 в полость лунки. При дальнейшем ходе пресса процесс выпучивания останавливается, и свинец начинает контактировать с центральной частью заготовки, осуществляя выворачивание выштамповки в рабочую полость матрицы 5. Процесс штамповки осуществляется, до тех пор пака заготовка полностью не прижмется к рабочей поверхности матрицы 5. Как показали численные расчеты если не смазывать заготовку со стороны свинца, то происходит защемление фланца свинцом, что является причиной утонения стенки детали и ее разрушение. На фиг. 5 показана отштампованная коническая деталь.

Таким образом, предлагаемое техническое решение позволяет снизить утонение в стенки отштампованной детали, повысить качество детали за счет выштамповки заготовки в лунку в свинце и последующее выворачивание заготовки в рабочую полость матрицы.

1. Мельников Э.П. Холодная штамповка днищ. М.: Машиностроение, 1986. 192 с.

2. Е.С. Сизов, М.А. Бабурин, Штамповка листовых деталей сложной формы пластично-эластичными средами КШП №8, 1994, с 9-11

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНЫМ МЕТАЛЛОМ | 2016 |

|

RU2623510C1 |

| Способ штамповки-вытяжки оболочечных листовых деталей пластичной средой | 2022 |

|

RU2786498C1 |

| Устройство для штамповки полых деталей из листовых заготовок | 1983 |

|

SU1143490A1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 2013 |

|

RU2550474C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 2013 |

|

RU2567966C2 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА ОКАНТОВОК ИЗ ПОЛЫХ ЛИСТОВЫХ ЗАГОТОВОК | 1994 |

|

RU2077401C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2211740C2 |

| СПОСОБ ОБРАЗОВАНИЯ ОТБОРТОВОК В ШИРОКОФЛАНЦЕВЫХ ДЕТАЛЯХ | 1997 |

|

RU2116853C1 |

Изобретение предназначено для использования в машиностроении и в авиакосмической технике при изготовлении оболочечных деталей из листовых заготовок глубокой вытяжкой. На торцовую поверхность заготовки воздействуют предварительно спрофилированным свинцом с образованием в нем лунки, вызывая деформацию заготовки в направлении лунки. При последующем действии свинца на центральную часть выштамповки ее выворачивает в рабочую полость жесткой матрицы до образования детали. Повышается качество деталей за счет уменьшения утонения в стенке детали. 5 ил.

Способ штамповки-вытяжки оболочечных листовых деталей пластичной средой, в качестве которой используют свинец, включающий предварительное разглаживание свинца, одновременное его профилирование с образованием в нем выдавленной лунки, размещение заготовки на поверхности жесткой матрицы и вдавливание свинца и заготовки в рабочую полость матрицы при рабочем ходе пресса, отличающийся тем, что осуществляют воздействие свинцом на приторцовую часть заготовки, выдавливают ее в направлении лунки с образованием выштамповки, а затем выворачивают ее свинцом в рабочую полость матрицы посредством воздействия на центральную часть выштамповки.

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНЫМ МЕТАЛЛОМ | 2016 |

|

RU2623510C1 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| КОНТАКТНЫЙ ПРОВОД, ТОКОСЪЕМНИК И КОНТАКТНО-ПРОВОДНАЯ СИСТЕМА | 2009 |

|

RU2497698C2 |

| БАБУРИН М.А | |||

| и др | |||

| "Штамповка листовых деталей сложных форм пластично-эластичной средой ", журнал "КШП", М., 1994, N8, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2019-12-30—Публикация

2019-06-13—Подача