ж

3149

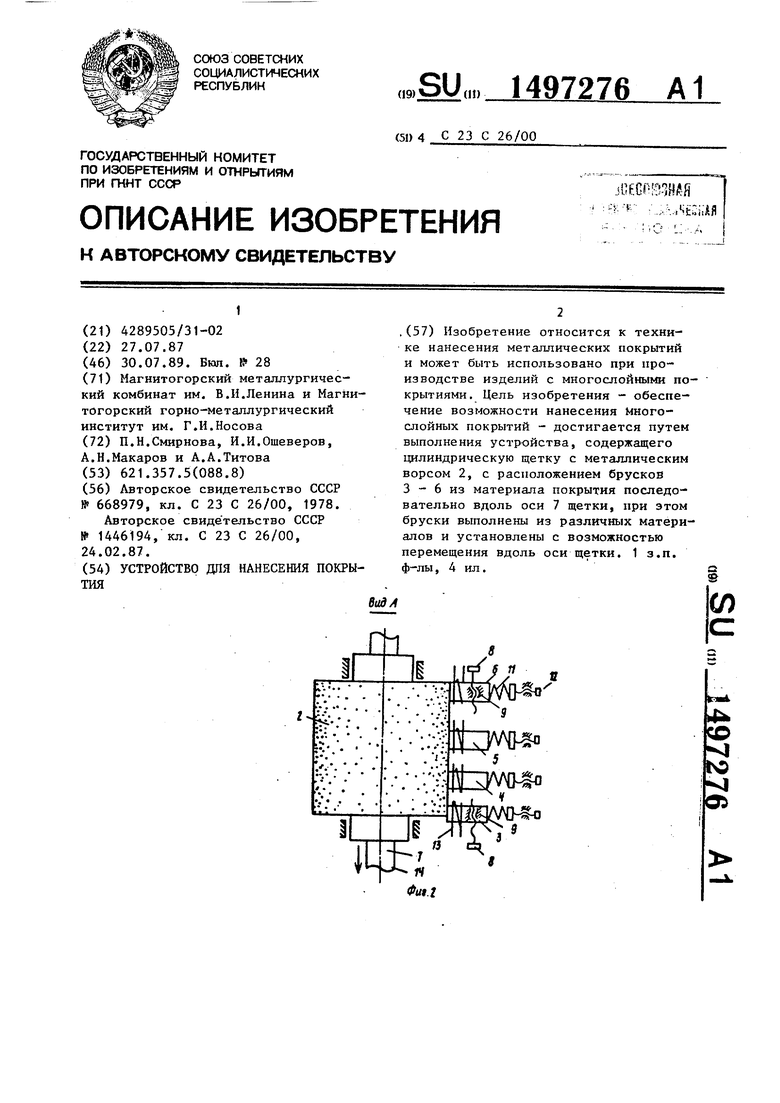

Изобретение относится к нанесению металлических покрытий и может быть использовано при производстве изделий с многослойными покрытиями.

Целью изобретения является обеспечение возможности нанесения многослойных покрытий.

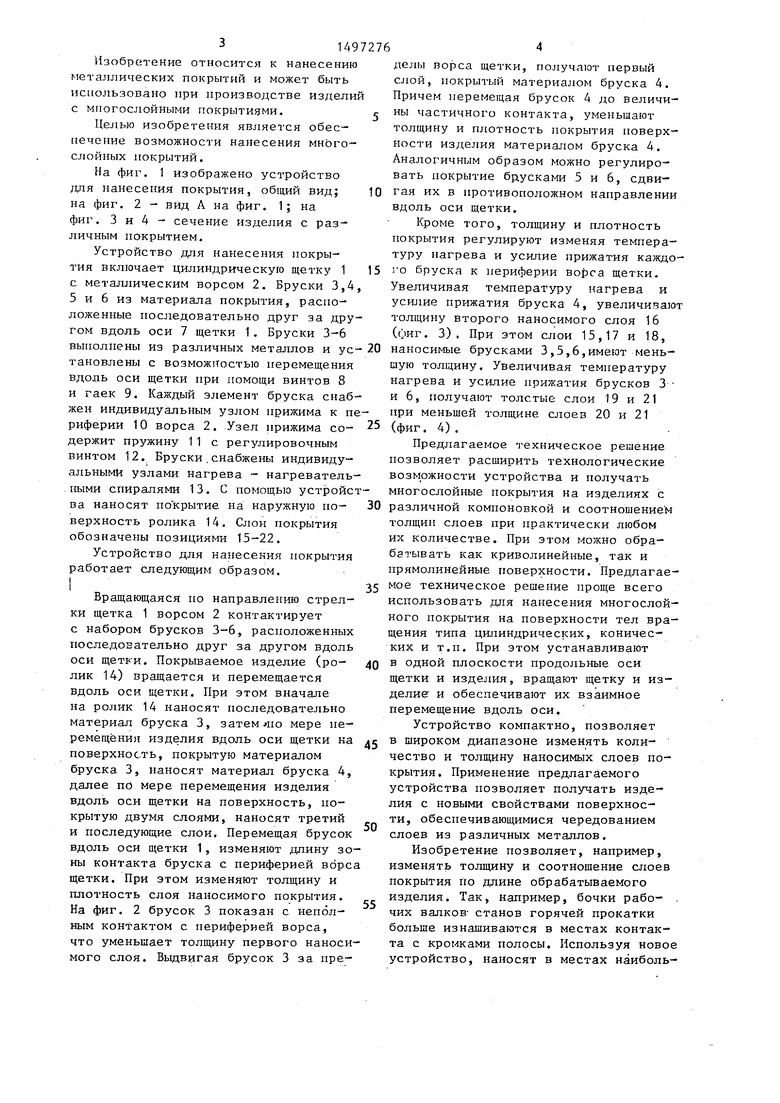

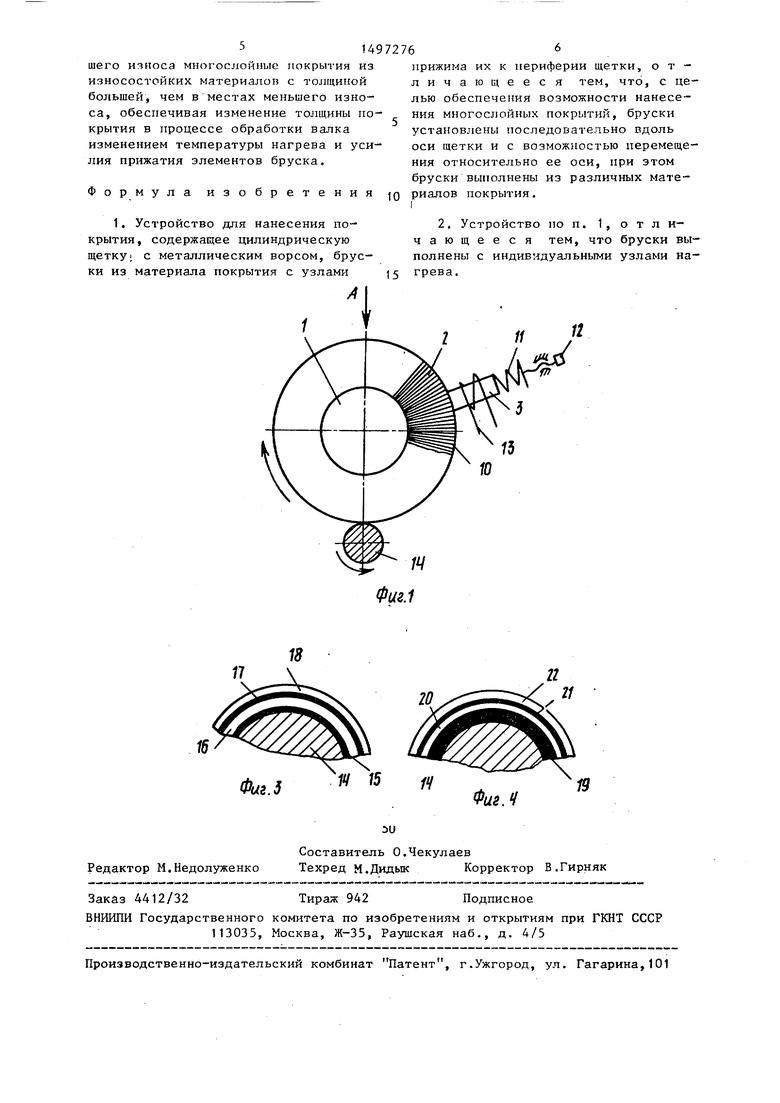

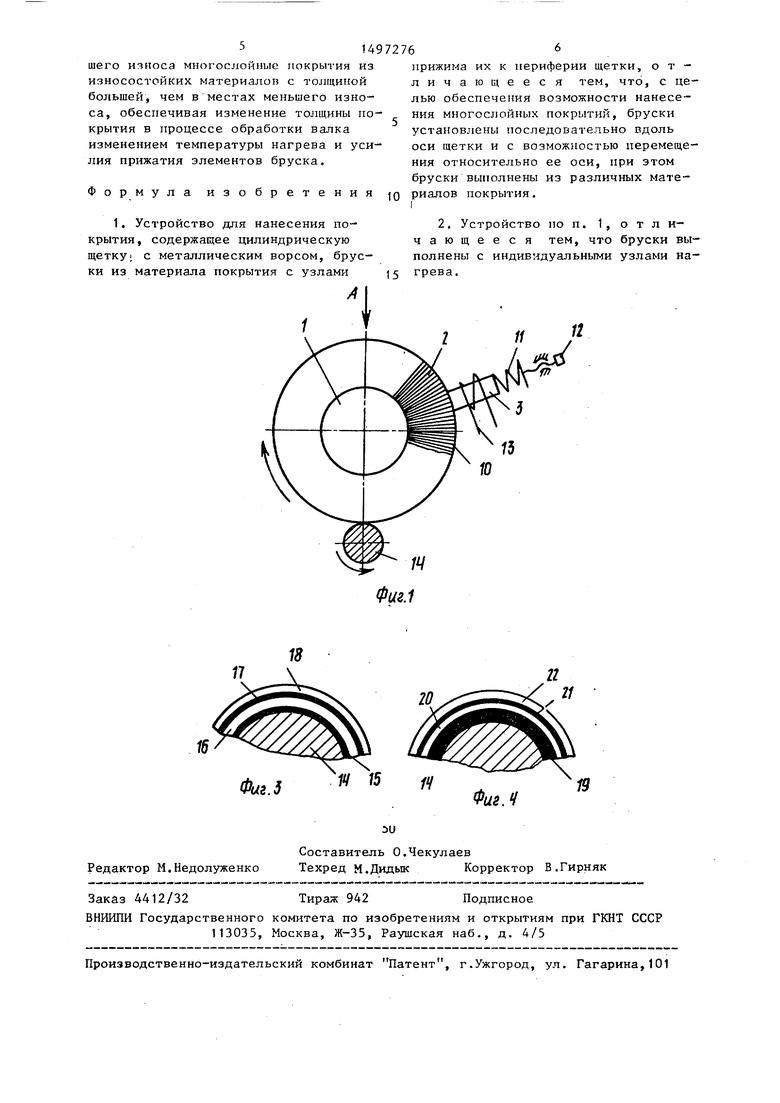

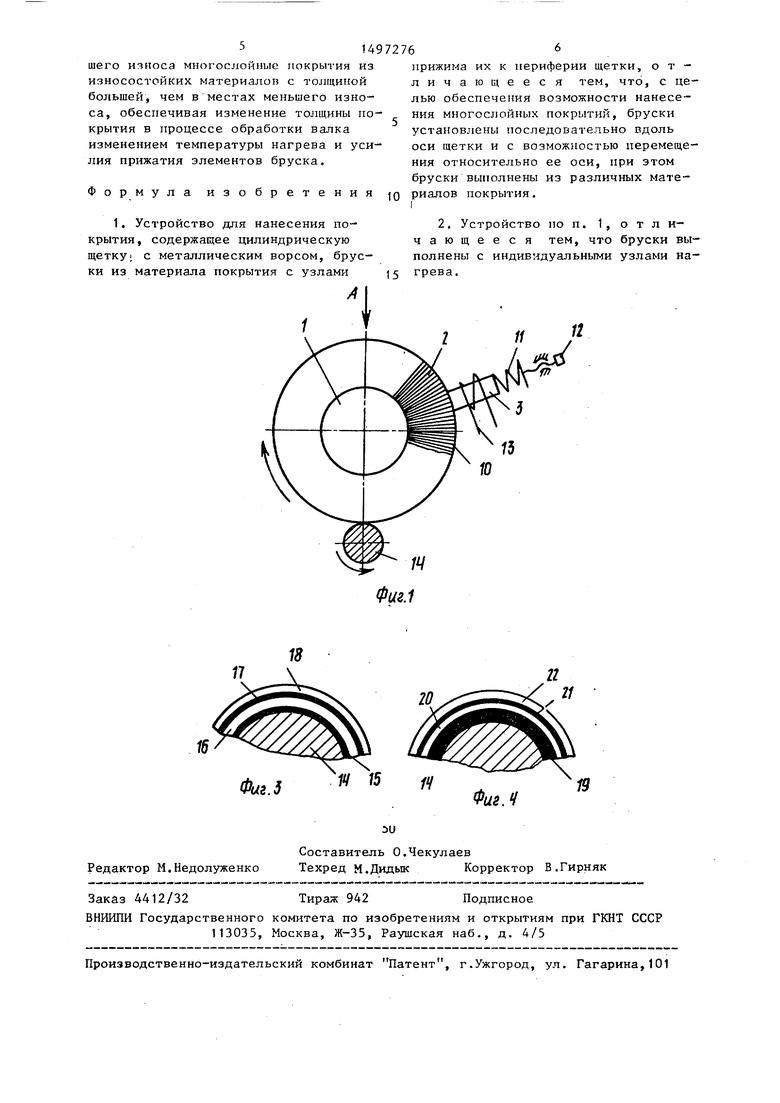

На фиг. 1 изображено устройство для нанесения покрытия, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 и 4 - сечение изделия с различным покрытием.

Устройство для нанесения покрытия включает цилиндрическую щетку 1 с металлическим ворсом 2. Бруски 3,4, 5 и 6 из материала покрытия, расположенные последовательно друг за другом вдоль оси 7 щетки 1. Бруски 3-6 выполпены из различных металлов и ус- тановлены с возможностью перемещения вдоль оси щетки при помощи винтов 8 и гаек 9. Каждый элемент бруска снабжен индивидуальным узлом прижима к периферии 10 ворса 2. Узел прижима со- держит пружину 11 с регулировочным винтом 12, Бруски .снабжены индивидуальными узлами нагрева - нагревательными спиралями 13. С помощью устройства наносят покрытие на: наружную по- верхность ролика 14, Слои покрытия обозначены позициями 15-22.

Устройство для нанесения покрытия работает следующим образом.

I

Вращающаяся по направлению стрелки щетка 1 ворсом 2 контактирует с набором брусков 3-6, расположенных последовательно друг за другом вдоль оси щетки. Покрываемое изделие (ро- лик 14) вращается и перемещается вдоль оси щетки. При этом вначале на ролик 14 наносят последовательно материал бруска 3, затем по мере перемещения изделия вдоль оси щетки на поверхность, покрытую материалом бруска 3, наносят материал бруска 4, далее пО мере перемещения изделия вдоль оси щетки на поверхность, покрытую двумя слоями, наносят третий и последующие слои. Перемещая брусок вдоль оси щетки 1, изменяют длину зоны контакта бруска с периферией ворс щетки. При этом изменяют толщину и плотность слоя наносимого покрытия. На фиг. 2 брусок 3 показан с неполным контактом с периферией ворса, что уменьшает толщину первого наносимого слоя. Выдвигая брусок 3 за пределы ворса щетки, получают первый слой, покрытый материалом бруска 4. Причем перемещая брусок 4 до величины частичного контакта, уменьшают толщину и плотность покрытия поверхности изделия материалом бруска 4. Аналогичным образом можно регулировать покрытие брусками 5 и 6, сдвигая их в противоположном направлении вдоль оси щетки.

Кроме того, толщину и плотность покрытия регулируют изменяя температуру нагрева и усилие прижатия каждого бруска к периферии ворса щетки. Увеличивая температуру нагрева и усилие прижатия бруска 4, увеличиваю толщину второго наносимого слоя 16 (уиг. 3), При этом слои 15,17 и 18, наносимые брусками 3,5,6,имеют меньшую толщину. Увеличивая температуру нагрева и усилие прижатия брусков 3 и 6, получают толстые слои 19 и 21 при меньшей толщине слоев 20 и 21 (фиг. 4).

Предлагаемое техническое решение позволяет расширить технологические возможности устройства и получать многослойные покрытия на изделиях с различной компоновкой и соотношением толщин слоев при практически любом их количестве. При этом можно обрабатывать как криволинейные, так и прямолинейные поверхности. Предлагаемое техническое решение проще всего использовать для нанесения многослойного покрытия на поверхности тел вращения типа цилиндрических, конических и т.п. При этом устанавливают в одной плоскости продольные оси щетки и изделия, вращают щетку и изделие и обеспечивают их взаимное перемещение вдоль оси.

Устройство компактно, позволяет в широком диапазоне изменять количество и толщину наносимых слоев покрытия. Применение предлагаемого устройства позволяет получать изделия с новыми свойствами поверхности, обеспечивающимися чередованием слоев из различных металлов.

Изобретение позволяет, например, изменять толщину и соотношение слоев покрытия но длине обрабатываемого изделия. Так, например, бочки рабочих валков станов горячей прокатки больше изнашиваются в местах контакта с кромками полосы. Используя ново устройство, наносят в местах наибольшего износа многослойные покрытия из износостойких материапоп с толщиной большей, чем в местах меньшего износа, обеспечивая изменение толщины покрытия в процессе обработки валка изменением температуры нагрева и усилия прижатия элементов бруска.

Формула изобретения

1. Устройство для нанесения покрытия, содержащее цилиндрическую щетку; с металлическим ворсом, бруски из материала покрытия с узлами

А

прижима их к периферии щетки, отличающееся тем, что, с целью обеспечения возможности нанесения многослойных покрытий, бруски установлены последовательно вдоль оси щетки и с возможностью перемещения относительно ее оси, при этом бруски выполнены из различных мате- риалов покрытия.

I

2. Устройство по п. 1,о т л и- чающееся тем, чтобруски выполнены с индивидуальнымиузлами нагрева.

гз

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения металлических покрытий на изделия | 1987 |

|

SU1579744A1 |

| Устройство для нанесения металлических покрытий на ленту | 1987 |

|

SU1586878A1 |

| Устройство для нанесения покрытий | 1989 |

|

SU1659531A1 |

| Устройство для нанесения покрытия на поверхность | 1987 |

|

SU1446194A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2008367C1 |

| Устройство для нанесения покрытий на изделие | 1986 |

|

SU1344588A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКОЕ ИЗДЕЛИЕ | 2001 |

|

RU2202000C2 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2353447C2 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| Способ нанесения покрытий | 1990 |

|

SU1733506A1 |

Изобретение относится к технике нанесения металлических покрытий и может быть использовано при производстве изделий с многослойными покрытиями. Цель изобретения - обеспечение возможности нанесения многослойных покрытий - достигается путем выполнения устройства, содержащего цилиндрическую щетку с металлическим ворсом 2, с расположением брусков 3 - 6 из материала покрытия последовательно вдоль очи 7 щетками, при этом бруски выполнены из различных материалов и установлены с возможностью перемещения вдоль оси щетки. 1 з.п. ф-лы, 4 ил.

Фиг. 5

14 15

20

21

Фаг.Ч

| Устройство для нанесения покрытий | 1978 |

|

SU668979A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для нанесения покрытия на поверхность | 1987 |

|

SU1446194A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-30—Публикация

1987-07-27—Подача