Изобретение относится к фасовочно-упаковочному оборудованию, а именно, к устройствам для подачи ленточного материала, например, фольги, и может быть использовано в пищевой, химической и других отраслях промышленности.

Наиболее близким к изобретению является устройство подачи ленточного материала, авторское свидетельство СССР №1054219 (МПК В65В 41/16).

В известном устройстве для подачи ленточного материала, содержащем рулонодержатель материала с приводом, датчики, стационарные направляющие ролики, поворотный рычаг с роликом, шарнирно установленным на одном конце этого рычага, захватные устройства механизма протяжки материала останавливаются при повороте рычага в сторону уменьшения расстояния между стационарным направляющим роликом и роликом рычага, то есть при уменьшении петли расходуемого материала, сформированной между указанными роликами, когда флажок установленный на одном из концов поворотного рычага выходит из контакта датчика привода механизма протяжки, после чего включается привод рулонодержателя, когда флажок на поворотном рычаге входит в контакт с датчиком привода рулонодержателя, и материал начинает разматываться с него, при этом увеличивается петля расходуемого материала. Поочередное полное отключение привода механизма протяжки и привода рулонодержателя во время работы устройства приводит к снижению его производительности, кроме этого, при циклическом включении и отключении привода механизма протяжки и привода рулонодержателя может произойти деформация или обрыв материала за счет сил инерции, возникающих при вращении валков механизма протяжки и рулонодержателя в момент включения и отключения их приводов, что делает конструкцию не надежной.

Недостатком известного устройства является низкая производительность и ненадежность его работы.

В основе изобретения лежит задача повышения производительности и надежности работы устройства.

Для решения этой задачи в устройстве для подачи ленточного материала, например, фольги для изготовления пакетов, содержащем рулонодержатель материала с приводом, датчики, стационарные направляющие ролики, поворотный рычаг с роликом, шарнирно установленным на одном конце этого рычага, один из установленных датчиков обеспечивает контроль скорости вращения привода рулонодержателя, для чего на оси поворотного рычага, закрепленной на единой раме с рулонодержателем, установлен кулачек датчика контроля скорости таким образом, что во время перемещения контакта датчика контроля скорости по поверхности профиля указанного кулачка при его повороте синхронно с рычагом вокруг его оси происходит равномерная подача сигнала от датчика контроля скорости к приводу рулонодержателя для постепенного увеличения его скорости, когда происходит уменьшение расстояния между по меньшей мере одним направляющим стационарным роликом и роликом поворотного рычага, а при увеличении указанного расстояния происходит подача сигнала для постепенного уменьшения скорости вращения привода рулонодержателя, а второй датчик обеспечивает реверс привода рулонодержателя при котором происходит вращение рулонодержателя в сторону, противоположную размотке материала, для чего на оси поворотного рычага установлен кулачек датчика реверса привода таким образом, что во время перемещения контакта датчика реверса привода по поверхности профиля указанного кулачка при его повороте синхронно с поворотным рычагом вокруг его оси происходит равномерная подача сигнала от второго датчика к приводу рулонодержателя на реверс вращения привода рулонодержателя, когда расстояние между по меньшей мере одним направляющим стационарным роликом и роликом поворотного рычага превышает некоторое максимальное расстояние, при этом датчик контроля скорости вращения привода рулонодержателя и датчик реверса привода рулонодержателя работают последовательно.

Отличительными признаками предлагаемого устройства является то, что один из установленных датчиков обеспечивает контроль скорости вращения привода рулонодержателя, для чего на оси поворотного рычага, закрепленной на единой раме с рулонодержателем, установлен кулачек датчика контроля скорости таким образом, что во время перемещения контакта датчика контроля скорости по поверхности профиля указанного кулачка при его повороте синхронно с рычагом вокруг его оси происходит равномерная подача сигнала от датчика контроля скорости к приводу рулонодержателя для постепенного увеличения его скорости, когда происходит уменьшение расстояния между по меньшей мере одним направляющим стационарным роликом и роликом поворотного рычага, а при увеличении указанного расстояния происходит подача сигнала для постепенного уменьшения скорости вращения привода рулонодержателя, а второй датчик обеспечивает реверс привода рулонодержателя при котором происходит вращение рулонодержателя в сторону, противоположную размотке материала, для чего на оси поворотного рычага установлен кулачек датчика реверса привода таким образом, что во время перемещения контакта датчика реверса привода по поверхности профиля указанного кулачка при его повороте синхронно с поворотным рычагом вокруг его оси происходит равномерная подача сигнала от второго датчика к приводу рулонодержателя на реверс вращения привода рулонодержателя, когда расстояние между по меньшей мере одним направляющим стационарным роликом и роликом поворотного рычага превышает некоторое максимальное расстояние, при этом датчик контроля скорости вращения привода рулонодержателя и датчик реверса привода рулонодержателя работают последовательно.

Применение такой конструкции позволяет обеспечить равномерный и постепенный расход материала при его протяжке за счет возможности плавно изменять скорость вращения привода рулонодержателя при формировании петли материала, исключая при этом периодическое полное отключение привода механизма протяжки материала и привода рулонодержателя, что и обеспечивает повышение производительности работы устройства в целом, а также исключает возможность обрыва и деформации ленточного материала в процессе его протяжки, что повышает надежность работы устройства, кроме этого, при высоких скоростях протяжки фольги и старт-стопном режиме работы скорость размотки фольги с рулонодержателя высокая, при этом расстояние между стационарным направляющим роликом и подвижным роликом поворотного рычага увеличивается до критических значений, в этом случае, для уменьшения длины петли, рулонодержатель начинает вращаться в сторону, противоположную размотке материала, подматывая излишки фольги снова на рулонодержатель. Это происходит благодаря наличию датчика реверса привода рулонодержателя, при этом механизм протяжки фольги не отключается и продолжает работать в штатном режиме.

Изобретение иллюстрируется чертежами.

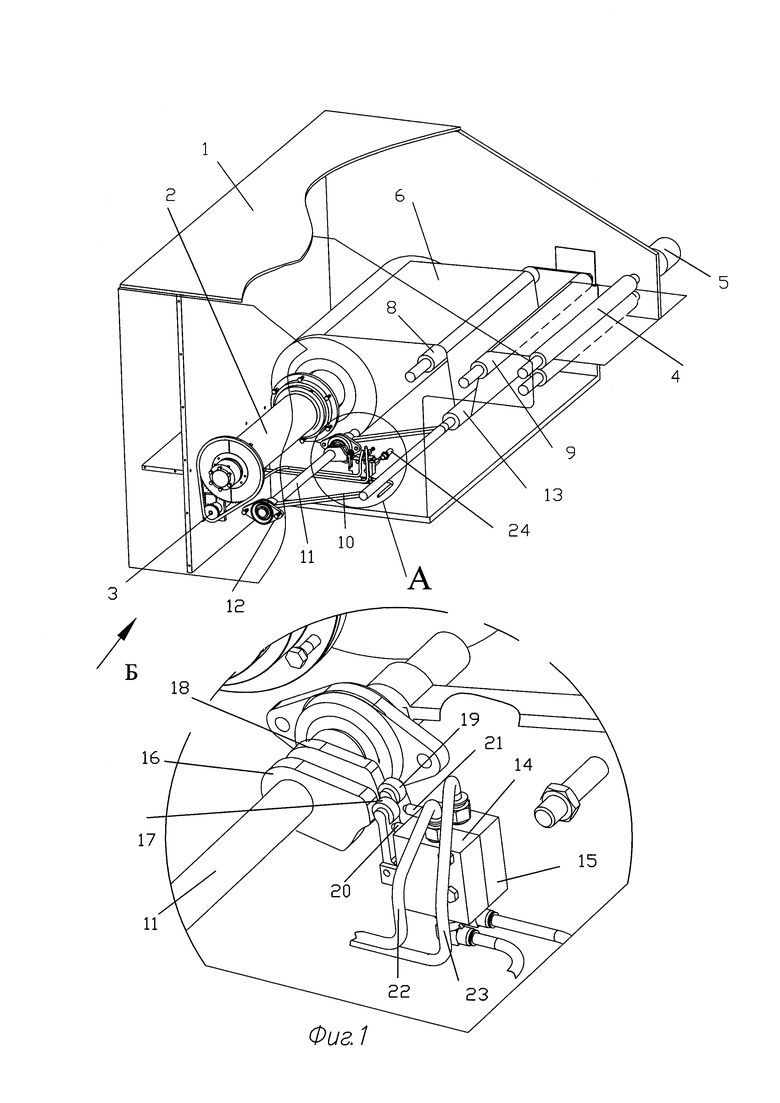

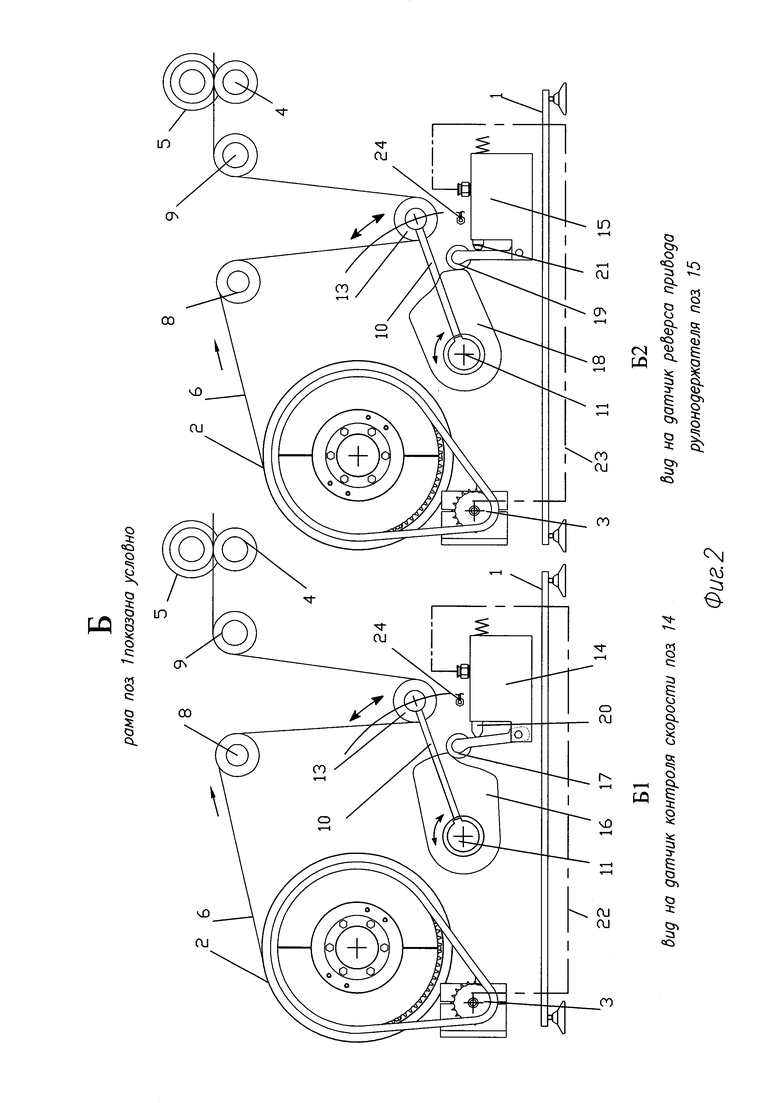

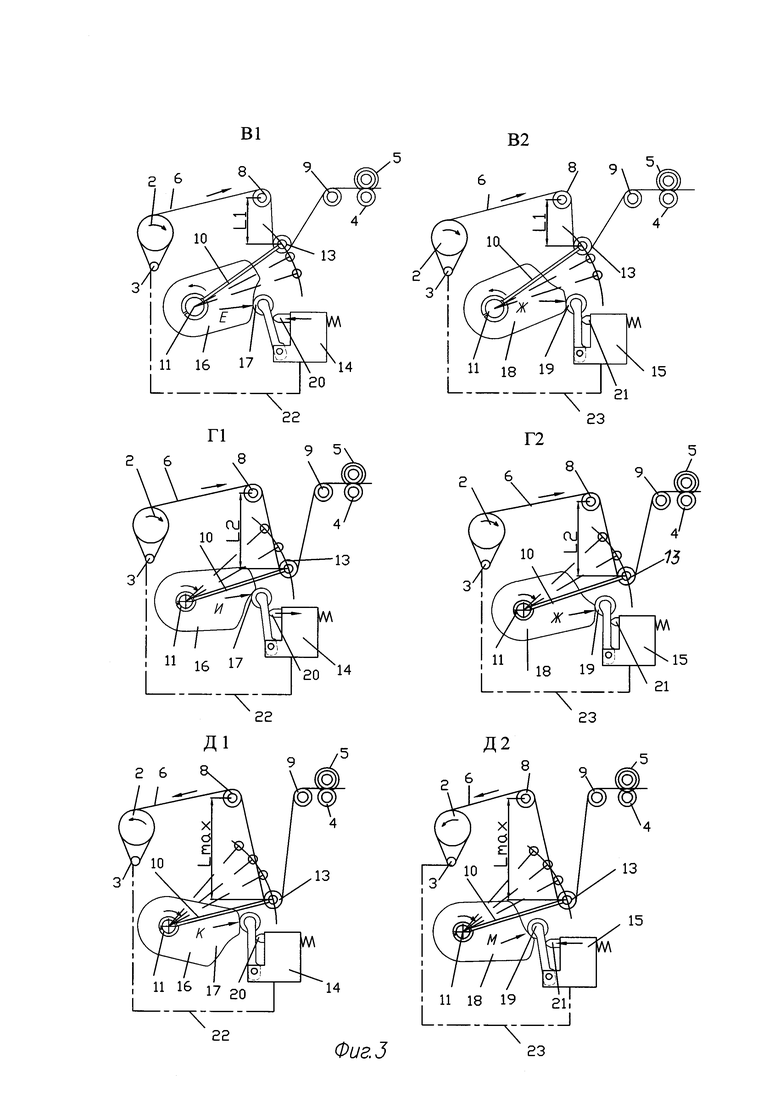

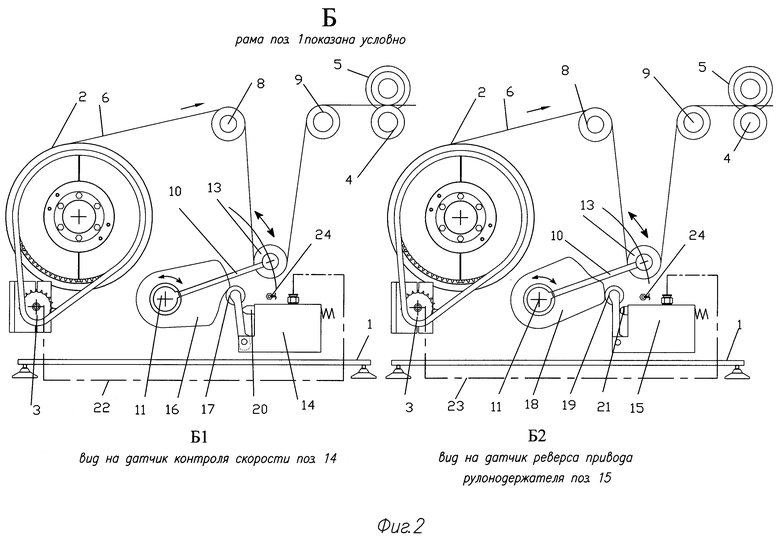

На фиг. 1 изображено устройство в аксонометрии, на виде А фигуры 1 изображен узел крепления кулачков и датчиков в аксонометрии в увеличенном масштабе, на фиг. 2 изображен вид сбоку Б на устройство, соответствующий виду Б на фиг. 1, где вид Б1 соответствует виду на кулачек датчика контроля скорости, а вид Б2 соответствует виду на кулачек датчика безопасности, на фиг. 3 изображена схема основных этапов работы устройства.

Устройство состоит из рамы 1 (фиг. 1, фиг. 2), на которой установлены рулонодержатель 2, который приводится во вращение при помощи реверсируемого двигателя 3, механизма протяжки материала, включающего в себя валки 4 с двигателем 5, которые обеспечивают протяжку фольги 6, стационарных направляющих роликов 8 и 9, поворотного рычага 10 установленного на оси 11, закрепленной с возможностью поворота в подшипниках 12, которые крепятся на раме 1, шарнирно закрепленного в головке поворотного рычага 10 подвижного ролика 13, датчика контроля скорости вращения привода рулонодержателя 14 (фиг. 1, фиг. 2-Б1) и датчика реверса привода рулонодержателя 15 (фиг. 2-Б2), кроме этого, для датчика контроля скорости вращения привода рулонодержателя 14 установлен кулачок 16 (фиг. 2-Б1), который непрерывно взаимодействует с контактом 17 датчика контроля скорости, а для датчика реверса привода рулонодержателя 15 (фиг. 2-Б2) установлен кулачок 18, который непрерывно взаимодействует с контактом 19 датчика реверса привода рулонодержателя, при этом кулачки 16 и 18 также закреплены на оси 11 (фиг. 1), и поворачиваются синхронно с поворотным рычагом 10. Датчики 14 и 15 оснащены штоками 20 и 21 соответственно (фиг. 2 Б1-Б2), при этом подача сигнала к реверсируемому двигателю 3 от датчика 14 осуществляется по магистрали 22, а от датчика 15 - по магистрали 23 (фиг. 1, фиг. 2), также устройство оснащено датчиком окончания работы 24 (фиг. 1).

Для примера, в системе управления заявленным устройством может быть использован пневмопривод, поэтому подача сигнала от датчиков к реверсируемому пневмодвигателю будет осуществляться по магистралям, являющимися воздушными трубопроводами, а в качестве датчиков, например, может применяться тормозной пневмодроссель.

Устройство для подачи ленточного материала работает следующим образом.

Включается двигатель 5 средства протяжки фольги и валки 4 начинают протягивать фольгу 6 (фиг. 2, фиг. 3 В1 и В2), направление движения фольги указано на чертеже стрелкой. При протяжке фольги длина ее петли между стационарным роликом 8 и подвижным роликом 13 начинает уменьшаться, поворотный рычаг 10 начинает поворачиваться вокруг оси 11, по чертежу, против часовой стрелки (фиг. 3 В1 и В2), происходит уменьшение расстояния между роликами 8 и 13 до значения L1, при повороте рычага 10 синхронно с ним поворачиваются и кулачки 16 и 18, при этом, контакт 17 датчика контроля скорости 14 начинает перемещаться по профилю кулачка 16, находясь в зоне профиля кулачка Е (фиг. 3 В1), шток 20 постепенно передвигается как показано по чертежу, справа налево, и датчик контроля скорости 14 начинает реагировать на сигнал, который в свою очередь по магистрали 22 постепенно поступает к реверсируемому двигателю 3, он включается, и с рулонодержателя 2 начинает разматываться фольга 6. Скорость вращения реверсируемого двигателя 3 рассчитана таким образом, что при максимальном его значении она всегда выше скорости, создаваемой механизмом протяжки. Из-за того, что характеристика датчика контроля скорости 14 линейная, то, в зависимости от положения кулачка 16, скорость вращения реверсируемого двигателя 3 изменяется постепенно (на этом этапе - увеличивается). В это время контакт датчика реверса привода рулонодержателя 19 также перемещается по профилю своего кулачка 18, но профиль указанного кулачка выстроен таким образом, что при его повороте, когда контакт датчика находится в зоне Ж профиля кулачка 18 (фиг. 3 Г2), шток 21 не подвижен и не управляет работой привода рулонодержателя, а именно, реверсируемым двигателем 3, то есть датчик реверса привода рулонодержателя 15 выключен. Далее, при протяжке фольги за счет вращения реверсируемого двигателя 3, когда разматывается фольга с рулонодержателя, петля фольги находящаяся между стационарным роликом 8 и подвижным роликом 13 увеличивается, поворотный рычаг 10 начинает поворачиваться вокруг оси 11, по чертежу, по часовой стрелке, и расстояние между роликами 8 и 13 увеличивается до значения L2 (фиг. 3 Г1 и Г2), синхронно с рычагом 10 поворачиваются и кулачки 16 и 18, далее контакт 17 датчика контроля скорости 14 начинает перемещаться по профилю кулачка 16, в зону профиля кулачка И (фиг. 3 Г1), при этом шток 20 постепенно передвигается, по чертежу, слева направо, и сигнал от датчика контроля скорости 14 по магистрали 22 поступает к реверсируемому двигателю 3, который, постепенно снижает обороты, при этом механизм протяжки фольги своей работы не прекращает. В это время контакт датчика реверса привода рулонодержателя 19 также перемещается по профилю своего кулачка 18, но профиль указанного кулачка выстроен таким образом, что при его повороте, когда контакт датчика находится в зоне Ж профиля кулачка 18 (фиг. 3 Г2), шток 21 не подвижен и не управляет работой привода рулонодержателя, а именно, реверсируемым двигателем 3, то есть датчик реверса привода рулонодержателя 15 и на этом этапе выключен.

Таким образом, процесс протяжки фольги не прерывается в зависимости от длины петли фольги между роликами 8 и 13, а также не происходит отключение привода рулонодержателя, то есть, благодаря предложенной конструкции, скорость привода рулонодержателя либо увеличивается при уменьшении длины петли между роликами, либо уменьшается при увеличении длины петли между роликами.

При высоких скоростях протяжки фольги и старт-стопном режиме работы в момент, когда происходит остановка протяжки фольги 6 двигателем 5 механизма протяжки фольги, а рычаг 10 находится близко к точке, в которой расстояние между роликами 8 и 13 увеличивается до значения L2 (фиг. 3 Г1 Г2) возможна ситуация, когда динамика размотки рулонодержателя 2 с фольгой 6 высокая и рычаг 10 по инерции продолжает поворачиваться по часовой стрелке, по чертежу, опуская ниже подвижный ролик 13, при этом расстояние между роликами 8 и 13 становится критическим и достигает значений Lmax (фиг. 3 Д1 и Д2). В этом случае контакт 17 датчика контроля скорости 14, перемещается в зону профиля кулачка 16 - К (фиг. 3 Д1), шток 20 становится в положение отключения датчика контроля скорости 14. В это время контакт датчика реверса привода рулонодержателя 19 также перемещается по профилю своего кулачка 18 (фиг.3 Д2), попадая в зону М профиля своего кулачка, шток 21 перемещается по чертежу, справа налево, датчик реверса привода рулонодержателя 15 включается, и реверсируемый двигатель 3 постепенно начинает вращать рулонодержатель 2 в обратную сторону, то есть в сторону намотки на него фольги, как указано на чертеже, против часовой стрелки (фиг. 3 Д1 и Д2), при этом, кулачек 16 продолжает обеспечивать положение датчика 14 в крайней позиции и управление реверсируемым приводом 3 датчик 14 не осуществляет. В этом положении петля фольги 6 между роликами 8 и 13 начинает уменьшаться, так как происходит подмотка фольги на рулонодержатель 2, и расстояние между роликами 8 и 13 уменьшается, возвращая систему в исходное положение. Ситуация с опусканием ролика 13 до критических значений, то есть, когда расстояние между роликами 8 и 13 достигает значений Lmax, может происходить и по причине неплотной намотки фольги 6 на рулонодержатель 2, а также и из-за проскальзывания (прокручивания) рулонодержателя 2 на оси его крепления. При окончании работы, то есть, когда фольга на рулонодержателе заканчивается, то поворотный рычаг 10 опускается на датчик окончания работы 24 (фиг. 1), после чего происходит остановка всей системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕЙСЯ ПЛЕНКИ | 2019 |

|

RU2693543C1 |

| Упаковочная машина | 1983 |

|

SU1395546A1 |

| Устройство для обертывания лентой штучных предметов | 1988 |

|

SU1570947A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающейся пленки | 1988 |

|

SU1570944A1 |

| Устройство для резки тонколистного рулонного материала | 1988 |

|

SU1743890A1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| ФОЛЬГОВЫЙ АППАРАТ РОТАЦИОННЫХ ПОЗОЛОТНЫХПРЕССОВ | 1965 |

|

SU167817A1 |

| Устройство для подачи многослойного настила рулонного материала к вырубочному прессу | 1983 |

|

SU1137045A1 |

| Устройство для размотки рулона | 1986 |

|

SU1416412A1 |

Изобретение может быть использовано в пищевой, химической и других отраслях промышленности для подачи ленточного материала. Устройство содержит рулонодержатель материала с приводом, датчики, стационарные направляющие ролики, поворотный рычаг с роликом, шарнирно установленным на одном конце этого рычага. Один из датчиков обеспечивает контроль скорости вращения привода рулонодержателя. Для этого на оси поворотного рычага, закрепленной на единой раме с рулонодержателем, установлен кулачок датчика контроля скорости. Во время перемещения контакта датчика контроля скорости по поверхности профиля указанного кулачка при его повороте синхронно с рычагом вокруг его оси происходит равномерная подача сигнала от датчика контроля скорости к приводу рулонодержателя для постепенного увеличения его скорости, когда происходит уменьшение расстояния между по меньшей мере одним направляющим стационарным роликом и роликом поворотного рычага. А при увеличении указанного расстояния происходит подача сигнала для постепенного уменьшения скорости вращения привода рулонодержателя. Второй датчик обеспечивает реверс привода рулонодержателя, при котором происходит вращение рулонодержателя в сторону, противоположную размотке материала. Для этого на оси поворотного рычага установлен кулачок датчика реверса привода. Во время перемещения контакта датчика реверса привода по поверхности профиля указанного кулачка при его повороте синхронно с поворотным рычагом вокруг его оси происходит равномерная подача сигнала от второго датчика к приводу рулонодержателя на реверс вращения привода рулонодержателя, когда расстояние между по меньшей мере одним направляющим стационарным роликом и роликом поворотного рычага превышает некоторое максимальное расстояние. Датчик контроля скорости вращения привода рулонодержателя и датчик реверса привода рулонодержателя работают последовательно. Обеспечивается снижение деформаций и обрывов материала. 10 ил.

Устройство для подачи ленточного материала, например, фольги для изготовления пакетов, содержащее рулонодержатель материала с приводом, датчики, стационарные направляющие ролики, поворотный рычаг с роликом, шарнирно установленным на одном конце этого рычага, отличающееся тем, что один из датчиков обеспечивает контроль скорости вращения привода рулонодержателя, для чего на оси поворотного рычага, закрепленной на единой раме с рулонодержателем, установлен кулачок датчика контроля скорости таким образом, что во время перемещения контакта датчика контроля скорости по поверхности профиля указанного кулачка при его повороте синхронно с рычагом вокруг его оси происходит равномерная подача сигнала от датчика контроля скорости к приводу рулонодержателя для постепенного увеличения его скорости, когда происходит уменьшение расстояния между по меньшей мере одним направляющим стационарным роликом и роликом поворотного рычага, а при увеличении указанного расстояния происходит подача сигнала для постепенного уменьшения скорости вращения привода рулонодержателя, а второй датчик обеспечивает реверс привода рулонодержателя, при котором происходит вращение рулонодержателя в сторону, противоположную размотке материала, для чего на оси поворотного рычага установлен кулачок датчика реверса привода таким образом, что во время перемещения контакта датчика реверса привода по поверхности профиля указанного кулачка при его повороте синхронно с поворотным рычагом вокруг его оси происходит равномерная подача сигнала от второго датчика к приводу рулонодержателя на реверс вращения привода рулонодержателя, когда расстояние между по меньшей мере одним направляющим стационарным роликом и роликом поворотного рычага превышает некоторое максимальное расстояние, при этом датчик контроля скорости вращения привода рулонодержателя и датчик реверса привода рулонодержателя работают последовательно.

| УСТРОЙСТВО И СПОСОБ ПОДАЧИ ФОЛЬГИ | 1999 |

|

RU2167798C2 |

| Устройство для подачи ленточного материала | 1982 |

|

SU1054219A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ФОЛЬГИ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ИЗГОТОВЛЕНИЯ МЕШКОВ, И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕШКОВ ИЗ ФОЛЬГИ | 2003 |

|

RU2264346C2 |

| Устройство для подачи ленточного материала из рулона | 1983 |

|

SU1126499A1 |

| US 3890547 A, 17.06.1975. | |||

Авторы

Даты

2020-01-23—Публикация

2019-06-03—Подача