ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к препрегу и к композиции смолы для формования композиционного материала, армированного волокном.

УРОВЕНЬ ТЕХНИКИ

[0002]

Обычно армированный волокном композиционный материал, состоящий из армирующего волокна, такого как углеродное волокно или стекловолокно, и термоотверждающейся смолы, такой как эпоксидная смола или фенольная смола, имеет небольшой вес, но является прекрасным по механическим свойствам, таким как прочность и жесткость, по термостойкости и коррозионной стойкости, и он находит применение в ряде областей, таких как аэрокосмическая область, автомобильный и железнодорожный транспорт, морской транспорт, гражданское строительство и спортивные товары. В частности, в вариантах применения, требующих высоких эксплуатационных характеристик, применяют армированный волокном композиционный материал, в котором используют непрерывное армирующее волокно. В качестве армирующего волокна применяют углеродное волокно, превосходное с точки зрения удельной прочности и удельного модуля упругости, и в качестве матрицы часто используют термоотверждающуюся смолу, в частности, эпоксидную смолу, обладающую адгезионной способностью особенно к углеродным волокнам, термостойкостью, модулем упругости и стойкостью к химическому воздействию и имеющую небольшую усадку при отверждении.

[0003]

В последние годы, так как растет число примеров, в которых используют армированные волокном композиционные материалы, требуемые свойства армированных волокном композиционных материалов становятся более строгими, и когда их применяют в аэрокосмической области и конструкционных материалах, например, в транспортных средствах, требуется значительное улучшение термостойкости, чтобы в достаточной степени сохранять физические свойства даже условиях высокой температуры и высокой влажности. В частности, так как детали авиационного двигателя и детали обшивки военного самолета всегда подвергаются воздействию высоких температур, необходима даже более высокая термостойкость 180°C или выше по сравнению с обычными авиационными конструкционными деталями.

[0004]

Температура стеклования является показателем термостойкости армированного волокном композиционного материала. Композиционный материал, используемый в качестве авиационной детали, должен иметь высокую термостойкость не только в сухом состоянии, но также в состоянии впитывания влаги, учитывая реальные условия эксплуатации. Известно, что обычная эпоксидная смола, используемая в качестве матричной смолы армированного волокном композиционного материала, абсорбирует приблизительно 4% масс. при погружении в кипящую воду, и температура стеклования после поглощения воды понижается на приблизительно от 50 до 60°C от температуры стеклования в сухом состоянии. В случае армированных волокнами композиционных материалов необходимо использовать матричную смолу, имеющую высокую температуру стеклования даже в условиях поглощения влаги. Из числа авиационных деталей детали, требующие особенно высокой термостойкости, такие как детали авиационного двигателя или детали обшивки военного самолета, требуют высокой температуры стеклования 180°C или выше.

[0005]

Таким образом, проведены исследования с целью придания высокой термостойкости эпоксидной смоле. В качестве способа улучшения термостойкости и прочности при сжатии армированного волокном композиционного материала раскрыт способ добавления эпоксидной смолы тетраглицидиламинного типа и диаминодифенилсульфона к матричной смоле (патентный документ 1). Хотя такая композиция смолы дает армированный волокном композиционный материал, имеющий прекрасную термостойкость и прекрасную прочность при сжатии, существует проблема недостаточной прочности при растяжении, поскольку относительное удлинение отвержденной смолы уменьшается. В общем случае при повышении плотности поперечной сшивки эпоксидной смолы ее термостойкость улучшается, но механические свойства, такие как относительное удлинение и прочность при растяжении, имеют тенденцию ухудшаться, и, следовательно, трудно получить одновременно как прекрасную термостойкость, так и прекрасные механические свойства.

[0006]

В качестве способа улучшения термостойкости и механических свойств композиционного материала, армированного волокном, раскрыт способ с использованием эпоксидной смолы бинафталинового типа, имеющей жесткий скелет (патентный документ 2). Даже с помощью такого способа может быть получена отвержденная смола с прекрасной термостойкостью, но поскольку ее относительное удлинение недостаточно, получаемый армированный волокном композиционный материал имеет недостаточную прочность при растяжении. Чтобы придать относительное удлинение эпоксидной смоле бинафталинового типа, раскрыт способ уменьшения плотности поперечной сшивки смолы за счет использования олигомера или алифатической эпоксидной смолы (патентные документы 3 и 4). Однако при таком способе с использованием олигомера или алифатической эпоксидной смолы, поскольку плотность поперечной сшивки уменьшена, существует проблема в том, что прочность при сжатии смолы и термостойкость в условиях поглощения влаги сильно ухудшаются. Как описано выше, когда эпоксидную смолу используют в качестве матричной смолы, трудно получить высокую температуру стеклования 180°C или больше в условиях поглощения влаги, сохранив при этом механические свойства.

[0007]

Примеры термоотверждающихся смол, имеющих лучшую термостойкость, чем эпоксидные смолы, включают полиимидную смолу, цианатную смолу и малеимидную смолу. Однако, поскольку такая смола имеет более высокую вязкость при комнатной температуре, чем эпоксидные смолы, технологические свойства, такие как липкость и драпируемость при преобразовании в препрег, ухудшаются. Обычно при производстве армированного волокном композиционного материала проводят стадию формования, на которой множество препрегов ламинируют и затем нагревают под давлением. Когда липкость препрега понижена, при ламинировании адгезионная способность между препрегами становится низкой, и препрег сразу же отлипает, и, следовательно, технологические свойства заметно ухудшается. При низкой драпируемости препрег является жестким, и, следовательно, имеется проблема в том, что ухудшается значительно не только способность поддаваться ламинированию, но, кроме того, ламинированный препрег не повторяет точно локальную конфигурацию пресс-формы, образуются складки или армирующее волокно разрушается, создавая дефекты в формованном изделии.

[0008]

Кроме того, так как реакция отверждения высоко термостойкой смолы, такой как малеимидная смола, является мягкой, необходимо нагревание при высокой температуре в течение длительного времени во время формования препрега, а ее вязкость сильно снижается по мере повышения температуры. По этой причине большое количество смолы вытекает во время формования препрега, приводя к уменьшению содержания смолы в композиционном материале и к пустотам в смоле, что может отрицательно повлиять на механические свойства и внешний вид. В последние годы также были проведены исследования с целью улучшения технологических свойств препрега, в котором используют малеимидную смолу. Однако, поскольку термостойкость смолы понижена за счет олигомерного компонента, примешанного в малеимидную смолу для контроля технологических свойств и вязкости, все еще не удалось обеспечить придание технологических свойств, эквивалентных технологическим свойствам эпоксидной смолы, сохранив при этом термостойкость малеимидной смолы (патентный документ 5).

Список цитируемых документов

Патентные документы

[0009]

Патентный документ 1: JP S60-28420 A;

Патентный документ 2: JP 2005-298815 A;

Патентный документ 3: JP 2009-242585 A;

Патентный документ 4: JP 2014-145017 A;

Патентный документ 5: JP 2014-114369 A.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

[0010]

По таким причинам исключительно трудно разработать матричную смолу, в которой ее препрег имеет липкость и драпируемость и в которой одновременно получают характеристики текучести смолы во время формования и высокую температуру стеклования 180°C или выше в условиях поглощения влаги.

[0011]

Цель настоящего изобретения состоит в разработке препрега и композиции смолы для формования армированного волокном композиционного материала, имеющего прекрасную термостойкость в условиях поглощения влаги.

Решение проблемы

[0012]

Композиция эпоксидной смолы настоящего изобретения имеет рассмотренную ниже конфигурацию для достижения приведенной выше цели. Другими словами, предложена композиция эпоксидной смолы, содержащая описанные ниже компонент [A] и компонент [B], в которой температура стеклования отвержденного продукта, который получают путем отверждения композиции эпоксидной смолы при 180°C в течение 2 час, после погружения в кипящую воду при 1 атм на 48 час равна 180°C или больше;

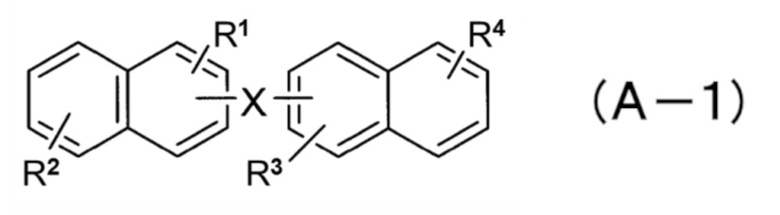

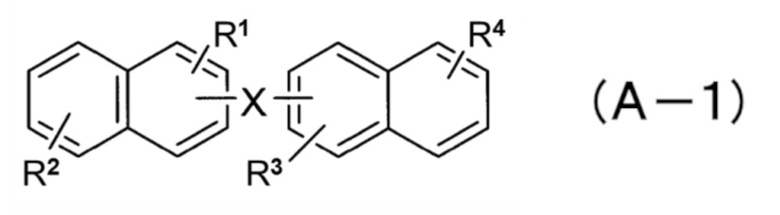

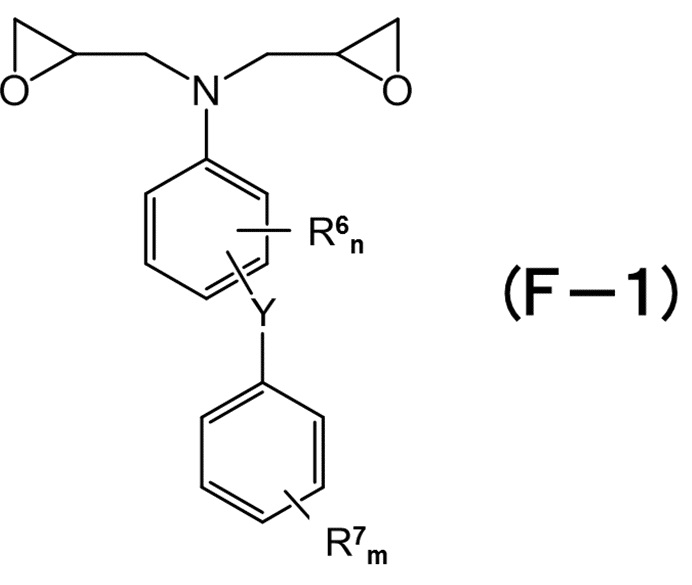

[A]: три- или более функциональная эпоксидная смола бинафталинового типа, представленная следующей общей формулой (A-1):

[0013]

;

;

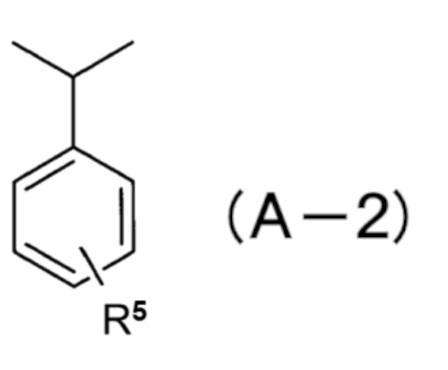

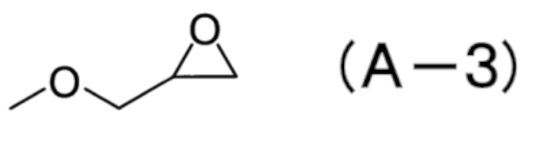

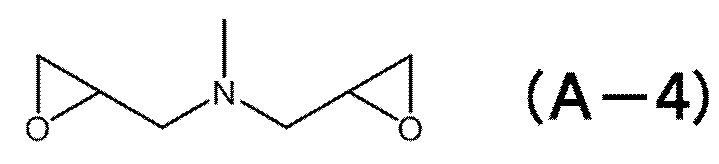

[0014]

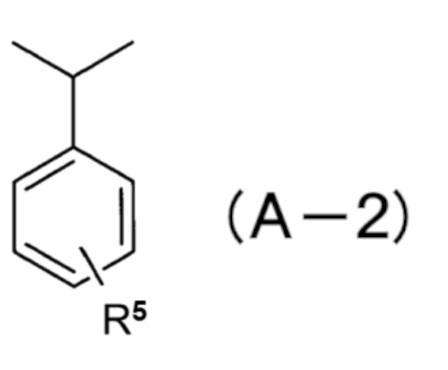

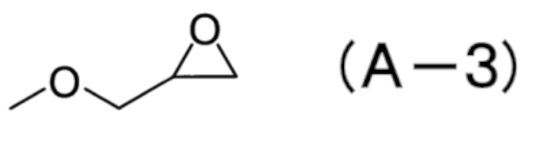

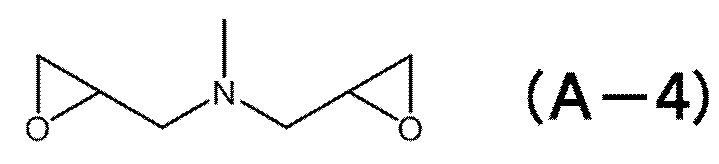

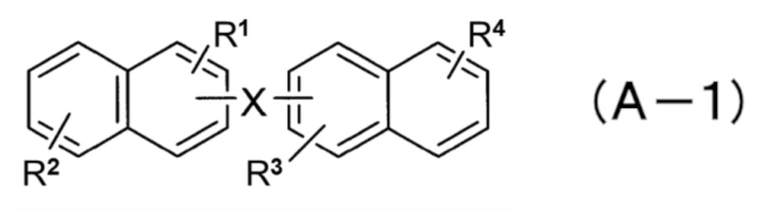

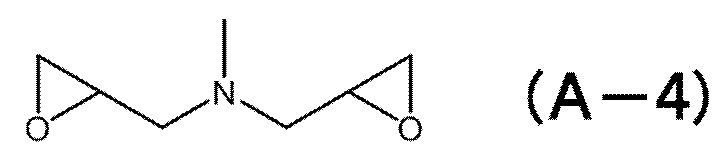

в этой формуле X означает алкиленовую группу, имеющую от 1 до 8 атомов углерода, или группу, представленную следующей общей формулой (A-2); заместители от R1 до R5 каждый означают группу, представленную следующей общей формулой (A-3) или (A-4), атом водорода, атом галогена, фенильную группу или алкильную группу, имеющую от 1 до 4 атомов углерода; заместители от R1 до R4 могут быть связаны с любым кольцом нафталиновых структур, или могут быть одновременно связаны с обоими кольцами; заместитель R5 может быть присоединен в любом месте к бензольной структуре; три или несколько из заместителей от R1 до R5 должны представлять собой группу, представленную общей формулой (A-3), или, с другой стороны, по меньшей мере, одна группа, представленная общей формулой (A-3), и, по меньшей мере, одна группа, представленная общей формулой (A-4), должна быть включена в число заместителей от R1 до R5, и другие заместители R могут быть одинаковыми или могут отличаться друг от друга;

[0015]

[0016]

[0017]

;

;

[0018]

[B]: ароматическое аминное соединение.

[0019]

Препрег настоящего изобретения представляет собой препрег, содержащий композицию эпоксидной смолы и армирующее волокно.

[0020]

Кроме того, армированный волокном композиционный материал настоящего изобретения представляет собой армированный волокном композиционный материал, содержащий отвержденный продукт композиции эпоксидной смолы и армирующее волокно.

Положительные эффекты изобретения

[0021]

В соответствии с настоящим изобретением предложены композиция эпоксидной смолы, способная образовывать армированный волокном композиционный материал с прекрасной термостойкостью в условиях поглощения влаги, и препрег. Композиционные материалы с их использованием приемлемы для авиационных деталей, автомобильных деталей, промышленных деталей и т.п.

Описание вариантов осуществления

[0022]

Далее композиция эпоксидной смолы, препрег и армированный углеродным волокном композиционный материал настоящего изобретения описаны более подробно.

[0023]

Три- или более функциональная эпоксидная смола бинафталинового типа компонента [A] представляет собой эпоксидную смолу, представленную следующей общей формулой (A-1). Компонент [A] имеет эффект привнесения прекрасной термостойкости получаемой отвержденной смоле.

[0024]

,

,

[0025]

в этой формуле X означает алкиленовую группу, имеющую от 1 до 8 атомов углерода, или группу, представленную следующей общей формулой (A-2); заместители от R1 до R5 каждый означают группу, представленную следующей общей формулой (A-3) или (A-4), атом водорода, атом галогена, фенильную группу или алкильную группу, имеющую от 1 до 4 атомов углерода; заместители от R1 до R4 могут быть связаны с любым кольцом нафталиновых структур, или могут быть одновременно связаны с обоими кольцами; заместитель R5 может быть присоединен в любом месте к бензольной структуре; три или несколько из заместителей от R1 до R5 должны представлять собой группу, представленную общей формулой (A-3), или, с другой стороны, по меньшей мере, одна группа, представленная общей формулой (A-3), и, по меньшей мере, одна группа, представленная общей формулой (A-4), должна быть включена в число заместителей от R1 до R5, и другие заместители R могут быть одинаковыми или могут отличаться друг от друга;

[0026]

[0027]

[0028]

[0029]

В компоненте [A] число функциональных групп предпочтительно составляет от 3 до 10 и более предпочтительно от 3 до 5. Когда число функциональных групп является слишком большим, матричная смола после отверждения становится хрупкой и стойкость к ударным нагрузкам может быть ослаблена.

[0030]

Эпоксидная смола, представленная общей формулой (A-1), может быть получена с помощью любого способа производства и может быть получена, например, по реакции между гидрокси-нафталином и эпигалогенгидрином.

[0031]

Компонент [A] предпочтительно присутствует в количестве от 30 до 80% масс. и более предпочтительно от 40 до 70% масс. из расчета 100% масс. всей эпоксидной смолы. Когда количество компонента [A] составляет 30% масс. или больше, может быть получена отвержденная смола, имеющая прекрасную термостойкость. С другой стороны, за счет доведения компонента [A] до 80% масс. или меньше может быть получена отвержденная смола, имеющая прекрасное относительное удлинение.

[0032]

Примеры коммерчески доступных продуктов компонента [A] включают «EPICLON (зарегистрированный товарный знак)» EXA-4701, HP-4700, HP-4710 и EXA-4750 (все производства компании DIC Corporation).

[0033]

Компонент [B], ароматическое аминное соединение, используют в качестве отвердителя для термического отверждения эпоксидной смолы. За счет использования ароматического аминного соединения [B] в качестве отвердителя может быть получена композиция эпоксидной смолы, имеющая подходящую термостойкость.

[0034]

Примеры таких ароматических аминных соединений включают:

3,3'-диизопропил-4,4'-диаминодифенилметан,

3,3'-ди-трет-бутил-4,4'-диаминодифенилметан,

3,3'-диэтил-5,5'-4,4'-диаминодифенилметан,

3,3'-диизопропил-5,5'-диметил-4,4'-диаминодифенилметан,

3,3'-ди-трет-бутил-5,5'-диметил-4,4'-диаминодифенилметан,

3,3',5,5'-тетраэтил-4,4'-диаминодифенилметан,

3,3'-диизопропил-5,5'-диэтил-4,4'-диаминодифенилметан,

3,3'-ди-трет-бутил-5,5'-диэтил-4,4'-диаминодифенилметан,

3,3',5,5'-тетраизопропил-4,4'-диаминодифенилметан,

3,3'-ди-трет-бутил-5,5'-диизопропил-4,4'-диаминодифенил-метан,

3,3',5,5'-тетра-трет-бутил-4,4'-диаминодифенилметан,

4,4'-диаминодифенилметан, 4,4'-диаминодифенилсульфон,

3,3'-диаминодифенилсульфон, м-фенилендиамин,

м-ксилилендиамин и диэтилтолуолдиамин.

[0035]

Из них с точки зрения того, что отвержденный продукт, который имеет прекрасную термостойкость и прекрасный модуль упругости и, кроме того, имеет более низкое ухудшение термостойкости из-за коэффициента линейного расширения и поглощения влаги, может быть получен при вариантах применения, таких как аэрокосмические материалы и космические аппараты, диаминодифенилсульфон, такой как 4,4'-диаминодифенилсульфон или 3,3'-диаминодифенилсульфон, является предпочтительным. Такие ароматические аминные соединения могут быть использованы по отдельности или в комбинации, если необходимо. Во время смешения с другими компонентами такие соединения могут находиться в форме или порошка, или жидкости, и можно использовать смесь порошкообразного и жидкого ароматического аминного соединения.

[0036]

Количество компонента [B] предпочтительно является таким, что количество атомов активного водорода в ароматическом аминном соединении составляет от 0,7 до 1,3 и предпочтительно от 0,8 до 1,2 на эпоксидную группу в композиции эпоксидной смолы. В данном случае активный водород означает атом водорода, который связан с атомом азота, кислорода или серы в органическом соединении и имеет высокую реакционную способность. Когда соотношение эпоксидной группы и активного водорода находится в пределах заданного интервала, может быть получена отвержденная смола, имеющая прекрасную термостойкость и прекрасный модуль упругости.

[0037]

Коммерческие продукты компонента [B] включают SEIKACURE-S (производства компании Seika Corporation), MDA-220 (производства компании Mitsui Chemicals, Inc.), «jER Cure (зарегистрированный товарный знак)» W (производства компании Mitsubishi Chemical Corporation), 3,3'-DAS (производства компании Mitsui Chemicals, Inc.), «Lonzacure (зарегистрированный товарный знак)» M-DEA, M-DIPA, M-MIPA и DETDA 80 (все производства компании Lonza, Inc.).

[0038]

К композиции может быть добавлен продукт, полученный путем предварительного взаимодействия эпоксидной смолы и отвердителя, или продукт, полученный путем предварительного взаимодействия части эпоксидной смолы и отвердителя. Этот способ иногда эффективен для контроля вязкости или улучшения устойчивости при хранении.

[0039]

Помимо компонента [B] может быть использован ускоритель в комбинации, пока термостойкость и термическая стабильность композиции эпоксидной смолы не ухудшаются. Примеры ускорителя включают третичный амин, комплекс кислоты Льюиса, ониевые соли, имидазольное соединение, мочевинное соединение и гидразидное соединение. Количество ускорителя необходимо соответствующим образом корректировать в зависимости от типа применения, и оно составляет предпочтительно 10 масс.ч. или меньше и более предпочтительно 5 масс.ч. или меньше из расчета на 100 масс.ч. всей эпоксидной смолы. Когда количество ускорителя устанавливают так, что оно находится в этом интервале или меньше, снижение термической стабильности композиции смолы, которая должна быть получена, может быть подавлено.

[0040]

Так как термостойкость армированного волокном композиционного материала имеет положительную корреляцию с термостойкостью отвержденной смолы, полученной путем отверждения композиции эпоксидной смолы, для получения высокотермостойкого армированного волокном композиционного материала важно, чтобы отвержденная смола имела высокую термостойкость. Когда температура атмосферы превышает температуру стеклования, температуру стеклования отвержденной смолы часто используют в качестве показателя термостойкости, так как механическая прочность отвержденной смолы и, в свою очередь, армированного волокном композиционного материала сильно падает. Когда армированный волокном композиционный материал используют в качестве конструкционной детали самолета или т.д., требуется высокая термостойкость в условиях поглощения влаги. Так как цель настоящего изобретения состоит в получении армированного волокном композиционного материала, имеющего высокую термостойкость в условиях поглощения влаги, температура стеклования отвержденного продукта, который получают путем отверждения композиции эпоксидной смолы при 180°C в течение 2 час, измеренную с помощью ДМА (DMA) (измерение с помощью динамического механического анализа) после погружения в кипящую воду при 1 атм на 48 час, должна быть 180°C или выше и составляет предпочтительно 210°C или выше.

[0041]

Композиция эпоксидной смолы также может включать термопластичную смолу, компонент [C], растворимую в композиции эпоксидной смолы. Компонент [C] оказывает влияние на легкое растворение в композиции эпоксидной смолы за счет нагревания с целью контролирования липкости получаемого препрега, влияние на регулирование текучести матричной смолы при термоотверждении препрега и влияние на придание ударной вязкости без ухудшения термостойкости и модуля упругости получаемого армированного волокном композиционного материала.

[0042]

В данном случае выражение «термопластичная смола растворима в композиции эпоксидной смолы» означает, что «20 масс.ч. рассматриваемой термопластичной смолы добавляют к 100 масс.ч. композиции эпоксидной смолы, исключая термопластичную смолу, и, когда смесь перемешивают при 150°C в течение 60 мин, термопластичная смола растворяется без разделения».

[0043]

Тот факт, что компонент [C] растворим в композиции эпоксидной смолы, имеет значение для улучшения механических свойств, сопротивления распространению микротрещин и стойкости к действию растворителей получаемого армированного углеродным волокном композиционного материала. В качестве такой термопластичной смолы предпочтительна термопластичная смола, состоящая из структуры простого полиарилэфира. Ее примеры включают полисульфон, полифенилсульфон, простой полиэфирсульфон, простой полиэфиримид, простой полифениленовый эфир, простой полиэфирэфиркетон и простой полиэфирэфирсульфон. Термопластичные смолы, состоящие из таких полиарилэфирных структур, могут быть использованы по отдельности или в комбинации множества из числа. Среди них полиэфирсульфон может быть использован предпочтительно, так как ударная вязкость может быть достигнута без снижения термостойкости и механических свойств получаемого армированного волокном композиционного материала. Примеры коммерчески доступных продуктов полиэфирсульфона, которые могут быть соответствующим образом использованы в качестве термопластичной смолы, растворимой в композиции эпоксидной смолы, включают «SUMIKA EXCEL (зарегистрированный товарный знак)» PES 5003P (производства компании Sumitomo Chemical Company, Limited) и «VIRANTAGE (зарегистрированный товарный знак)» VW-10700RFP.

[0044]

Количество компонента [C] предпочтительно находится в интервале от 5 до 40 масс.ч., более предпочтительно в интервале от 10 до 35 масс.ч. и также предпочтительно в интервале от 15 до 30 масс.ч. из расчета на 100 масс.ч. всей эпоксидной смолы. Когда количество термопластичной смолы находится в пределах такого интервала, становится возможным найти оптимальное соотношение вязкости композиции смолы и, в свою очередь, липкости получаемого препрега и механических свойств получаемого армированного волокном композиционного материала.

[0045]

Композиция эпоксидной смолы также может содержать компонент [D], три- или более функциональную эпоксидную смолу глицидил-аминного типа. Компонент [D] представляет собой соединение, имеющее три или больше эпоксидных групп в одной молекуле, и оказывает влияние на усиление термостойкости и модуля упругости получаемой отвержденной смолы. В компоненте [D] число функциональных групп составляет предпочтительно от 3 до 7 и более предпочтительно от 3 до 4. Когда число функциональных групп составляет 7 или меньше, может быть получена композиция эпоксидной смолы с прекрасной ударной вязкостью матричной смолы после отверждения и с прекрасной ударной прочностью.

[0046]

Такой компонент [D] предпочтительно присутствует в количестве от 20 до 80% масс., более предпочтительно от 30 до 60% масс. из расчета на 100% масс. всей эпоксидной смолы. Когда количество компонента [D] составляет 20% масс. или больше, отвержденная смола имеет прекрасную термостойкость и прекрасный модуль упругости, что является предпочтительным. С другой стороны, когда количество компонента [D] составляет 70% масс. или меньше, превосходным является относительное удлинение отвержденной смолы, что предпочтительно.

[0047]

Примеры три- или более функциональной эпоксидной смолы глицидиламинного типа включают эпоксидные смолы, такие как эпоксидная смола диаминодифенилметанового типа, эпоксидная смола диаминодифенилсульфонового типа, аминофенольная эпоксидная смола, эпоксидная смола типа мета-ксилолдиамина, эпоксидная смола 1,3-бисаминометилциклогексанового типа или изоциануратная эпоксидная смола. Из них особенно предпочтительно используют эпоксидную смолу, выбираемую из эпоксидной смолы диаминодифенил-метанового типа, эпоксидной смолы типа диаминодифенилсульфона и аминофенольной эпоксидной смолы, поскольку хорошо оптимизируются физические свойства получаемой отвержденной смолы.

[0048]

Примеры коммерчески доступных продуктов компонента [D] включают ELM434 (производства компании Sumitomo Chemical Company, Limited), «ARALDITE (зарегистрированный товарный знак)» MY720, MY721, MY9512, MY9663 (производства компании Huntsman Advanced Materials Corporation), «EPOTOHTO (зарегистрированный товарный знак)» YH-434 (производства компании TOHTO KASEI Co., Ltd.), TG4DAS (тетраглицидил-4,4'-диаминодифенилсульфон, производства компании MITSUIFINE CHEMICAL Inc.), TG3DAS (тетраглицидил-3,3'-диаминодифенилсульфон, производства компании MITSUI FINE CHEMICAL Inc.), ELM 120 и ELM 100 (производства компании Sumitomo Chemical Company, Limited), «jER (зарегистрированный товарный знак)» 630 (производства компании Mitsubishi Chemical Corporation), «ARALDITE (зарегистрированный товарный знак)» MY0510 (производства компании Huntsman Corporation), «ARALDITE (зарегистрированный товарный знак)» MY0600 (производства компании Huntsman Corporation) и MY0610 (производства компании Huntsman Corporation). Две или несколько различных эпоксидных смол, выбранных из этих смол, могут быть добавлены в качестве компонента [D].

[0049]

Композиция эпоксидной смолы также может включать в качестве компонента [E] би- или более функциональную эпоксидную смолу, за исключением компонентов [A] и [D] и компонента [F], описанных ниже. Компонент [E] оказывает благоприятное влияние на физические свойства отвержденной смолы, такие как модуль упругости, относительное удлинение и ударная вязкость композиции эпоксидной смолы, и оказывает влияние на регулирование вязкости композиции эпоксидной смолы и на липкость и драпируемость при преобразовании в препрег за счет корректировки количества.

[0050]

Количество функциональных групп в компоненте [E] составляет 2 или больше и предпочтительно от 2 до 5. За счет установления количества функциональных групп 2 или больше ухудшение термостойкости композиции эпоксидной смолы может быть устранено, а за счет установления количества функциональных групп 5 или меньше получают композицию эпоксидной смолы с прекрасной ударной вязкостью отвержденной матричной смолы и прекрасную с точки зрения ударной прочности, что является предпочтительным.

[0051]

Компонент [E] предпочтительно добавляют в количестве от 10 до 40% масс. и более предпочтительно от 20 до 30% масс. из расчета на 100% масс. всей эпоксидной смолы. Композиция смолы с прекрасным относительным удлинением может быть получена за счет установления количества компонента [E] 10% масс. или больше. С другой стороны, за счет установления количества компонента [E] 40% масс. или меньше может быть получена отвержденная смола, имеющая прекрасную термостойкость.

[0052]

Использование приведенной ниже эпоксидной смолы в качестве компонента [E] предпочтительно, так как может быть получена композиция эпоксидной смолы, имеющая высокую термостойкость. В качестве бифункциональной эпоксидной смолы, добавляемой в качестве компонента [E], предпочтительно используют эпоксидную смолу глицидилэфирного типа или эпоксидную смолу глицидил-аминного типа, содержащую фенол в качестве предшественника. Примеры такой эпоксидной смолы включают эпоксидную смолу бисфенольного типа А, эпоксидную смолу бисфенольного типа F, эпоксидную смолу бисфенольного типа S, эпоксидную смолу нафталинового типа, эпоксидную смолу бифенильного типа, модифицированную уретаном эпоксидную смолу и резорциновую эпоксидную смолу.

[0053]

Примеры три- или более функциональных эпоксидных смол, предпочтительно используемых в качестве компонента [E], включают фенолноволачную эпоксидную смолу, орто-крезолноволачную эпоксидную смолу, эпоксидную смолу трис(гидроксифенил)метанового типа, эпоксидную смолу тетра(фенилол)этанового типа, эпоксидную смолу 1,3-бис(аминометил)циклогексанового типа, изоциануратную эпоксидную смолу и гидантоиновую эпоксидную смолу.

[0054]

Примеры коммерчески доступных продуктов эпоксидной смолы бисфенольного типа A включают «EPON (зарегистрированный товарный знак)» 825 (производства компании Mitsubishi Chemical Corporation), «EPICLON (зарегистрированный товарный знак)» 850 (производства компании DIC Corporation), «EPOTOHTO (зарегистрированный товарный знак)» YD-128 (производства компании TOHTO KASEI Co., Ltd.) и DER-331 и DER-332 (производства компании Dow Chemical Company).

[0055]

Примеры коммерчески доступных продуктов эпоксидной смолы бисфенольного типа F включают «ARALDITE (зарегистрированный товарный знак)» GY282 (производства компании Huntsman Advanced Materials Corporation), «jER (зарегистрированный товарный знак)» 806, «jER (зарегистрированный товарный знак)» 807, «jER (зарегистрированный товарный знак)» 1750 (все производства компании Mitsubishi Chemical Corporation), «EPICLON (зарегистрированный товарный знак)» 830 (производства компании DIC Corporation) и «EPOTOHTO (зарегистрированный товарный знак)» YD-170 (производства компании TOHTO KASEI Co., Ltd.).

[0056]

Примеры эпоксидной смолы нафталинового типа включают «EPICLON (зарегистрированный товарный знак)» HP-4032D (производства компании DIC Corporation).

[0057]

Примеры эпоксидной смолы глицидиламинного типа включают PG-01 (диглицидил-п-феноксианилин, производства компании Toray Fine Chemicals Co., Ltd.).

[0058]

Примеры коммерчески доступных продуктов резорциновой эпоксидной смолы включают «DECONAL (зарегистрированный товарный знак)» EX-201 (производства компании Nagase ChemteX Corporation).

[0059]

Примеры коммерчески доступных продуктов эпоксидной смолы 1,3-бис(аминометил)циклогексанового типа включают TETRAD-C (производства компании MITSUBISHI GAS CHEMICAL COMPANY, INC.).

[0060]

Примеры коммерчески доступных продуктов изоциануратной эпоксидной смолы включают TEPIC-P (производства компании Nissan Chemical Industries, Ltd.).

[0061]

Примеры коммерчески доступных продуктов эпоксидной смолы трис(гидроксифенил)метанового типа включают Tactix742 (производства компании Huntsman Advanced Materials Corporation).

[0062]

Примеры коммерчески доступных продуктов эпоксидной смолы тетра(фенилол)этанового типа включают «jER (зарегистрированный товарный знак)» 1031S (производства компании Mitsubishi Chemical Corporation).

[0063]

Примеры коммерчески доступных продуктов бифенильной эпоксидной смолы включают NC-3000 (производства компании NIPPON KAYAKU Co., Ltd.).

[0064]

Примеры коммерчески доступных продуктов дициклопентадиеновой эпоксидной смолы включают «EPICLON (зарегистрированный товарный знак)» HP7200 (производства компании DIC Corporation).

[0065]

Примеры коммерчески доступных продуктов модифицированной уретаном эпоксидной смолы включают AER4152 (производства компании Asahi Kasei Epoxy Co., Ltd.).

[0066]

Примеры коммерчески доступных продуктов фенолноволачной эпоксидной смолы включают DEN431 и DEN438 (производства компании Dow Chemical Company) и «jER (зарегистрированный товарный знак)» 152 (производства компании Mitsubishi Chemical Corporation).

[0067]

Примеры коммерчески доступных продуктов орто-крезолноволачной эпоксидной смолы включают EOCN-1020 (производства компании NIPPON KAYAKU Co., Ltd.) и «EPICLON (зарегистрированный товарный знак)» N-660 (производства компании DIC Corporation).

[0068]

Примеры коммерчески доступных продуктов гидантоиновой эпоксидной смолы включают AY238 (производства компании Huntsman Advanced Materials Corporation).

[0069]

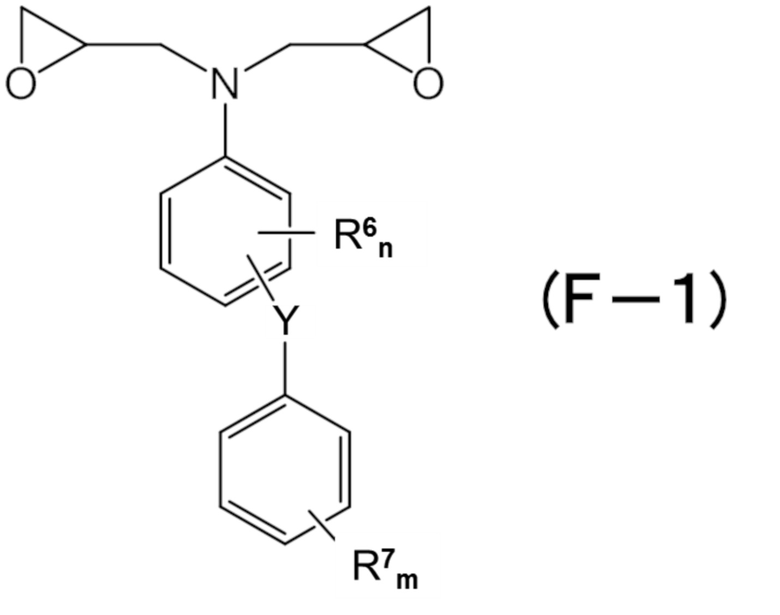

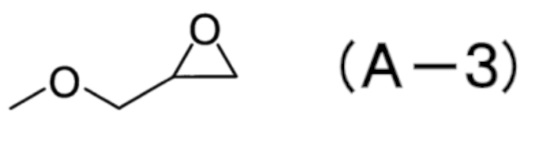

Композиция эпоксидной смолы может дополнительно содержать компонент [F]. Компонент [F] представляет собой эпоксидную смолу, имеющую две или более четырех- или более-членных кольцевых структур и включающую глицидиламинную группу или простую глицидилэфирную группу, непосредственно связанную с кольцевой структурой. В данном случае выражение «имеющая две или более четырех- или более-членных кольцевых структур» означает наличие двух или более четырех- или более-членных моноциклических структур, таких как циклогексан, бензол или пиридин, или наличие, по меньшей мере, одной конденсированной кольцевой структуры, состоящей из колец, каждое из которых представляет собой четырех- или более-членное кольцо, такое как фталимид, нафталин или карбазол.

[0070]

Глицидиламинная группа, непосредственно связанная с кольцевой структурой, означает наличие структуры, в которой атом N бифункциональной глицидиламинной группы связан с кольцевой структурой. Простая глицидилэфирная группа, связанная непосредственно с кольцевой структурой, означает наличие структуры, в которой атом O монофункциональной глицидилэфирной группы связан с кольцевой структурой.

[0071]

Количество компонента [F] составляет предпочтительно от 5 до 40% масс. из расчета 100% масс. всей эпоксидной смолы. В компоненте [F] монофункциональная эпоксидная смола является превосходной при оказании влияния на проявляемую прочность, а бифункциональная эпоксидная смола является превосходной по термостойкости. Когда компонентом [F] является монофункциональная эпоксидная смола, его количество составляет более предпочтительно от 5 до 30% масс. из расчета на общее количество всех эпоксидных смол. Когда компонентом [F] является бифункциональная эпоксидная смола, его количество составляет более предпочтительно от 10 до 40% масс. из расчета на общее количество всех эпоксидных смол. С учетом получения прекрасной термостойкости более предпочтительно, чтобы компонентом [F] была бифункциональная эпоксидная смола.

[0072]

Когда композиция эпоксидной смолы содержит компонент [F], содержание компонент [D] составляет предпочтительно от 10 до 60% масс., более предпочтительно от 20 до 50% масс. из расчета 100% масс. всей эпоксидной смолы. Когда количество компонента [D] равно 10% масс. или больше, модуль упругости продукта отвержденной смолы является превосходным, что предпочтительно. С другой стороны, когда количество компонента [D] составляет 60% масс. или меньше, превосходной является ударная вязкость, что предпочтительно.

[0073]

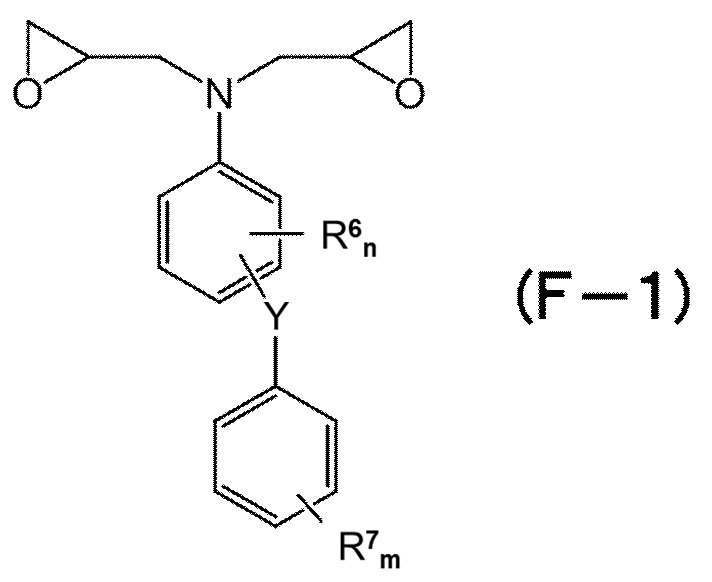

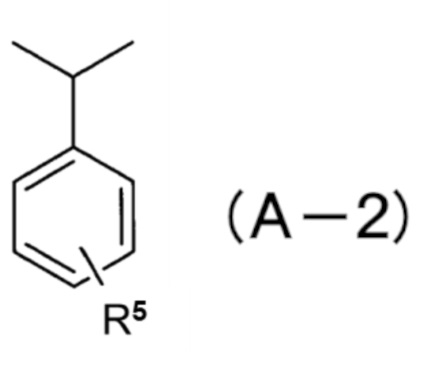

С учетом получения прекрасной термостойкости и прекрасных механических свойств компонент [F] предпочтительно представляет собой бифункциональную эпоксидную смолу, имеющую структуру, представленную следующей общей формулой (F-1):

[0074]

.

.

[0075]

В этой формуле заместители R6 и R7 каждый независимо представляют собой, по меньшей мере, один заместитель, выбираемый из группы, состоящей из алифатической углеводородной группы, имеющей от 1 до 4 атомов углерода, алициклической углеводородной группы, имеющей от 3 до 6 атомов углерода, ароматической углеводородной группы, имеющей от 6 до 10 атомов углерода, атома галогена, ацильной группы, трифторметильной группы и нитро-группы; n означает целое число от 0 до 4, и m означает целое число от 0 до 5; Y означает группу, выбираемую из -O-, -S-, -CO-, -C(=O)O-, -SO2-.

[0076]

Конкретные примеры компонента [F] включают: глицидил-фталимид, глицидил-1,8-нафталимид, глицидилкарбазол, глицидил-3,6-дибромкарбазол, глицидилиндол, глицидил-4-ацетоксииндол, глицидил-3-метилиндол, глицидил-3-ацетилиндол, глицидил-5-метокси-2-метилиндол, простой о-фенилфенилглицидиловый эфир, простой п-фенилфенилглицидиловый эфир, простой п-(3-метилфенил)-фенилглицидиловый эфир, простой 2,6-дибензилфенилглицидиловый эфир, простой 2-бензилфенилглицидиловый эфир, простой 2,6-дифенилфенилглицидиловый эфир, простой 4-α-кумилфенил-глицидиловый эфир, простой о-феноксифенилглицидиловый эфир, простой п-феноксифенилглицидиловый эфир, диглицидил-1-амино-нафталин, диглицидил-п-феноксианилин, диглицидил-4-(4-метил-фенокси)анилин, диглицидил-4-(3-метилфенокси)анилин, диглицидил-4-(2-метилфенокси)анилин, диглицидил-4-(4-этилфенокси)анилин, диглицидил-4-(3-этилфенокси)анилин, диглицидил-4-(2-этил-фенокси)анилин, диглицидил-4-(4-пропилфенокси)анилин, диглицидил-4-(4-трет-бутилфенокси)анилин, диглицидил-4-(4-циклогексилфенокси)анилин, диглицидил-4-(3-циклогексилфенокси)-анилин, диглицидил-4-(2-циклогексилфенокси)анилин, диглицидил-4-(4-метоксифенокси)анилин, диглицидил-4-(3-метоксифенокси)анилин, диглицидил-4-(2-метоксифенокси)анилин, диглицидил-4-(3-фенокси-фенокси)анилин, диглицидил-4-(4-феноксифенокси)анилин, диглицидил-4-[4-(трифторметил)фенокси]анилин, диглицидил-4-[3-(трифторметил)фенокси]анилин, диглицидил-4-[2-(трифторметил)-фенокси]анилин, диглицидил-п-(2-нафтилоксифенокси)анилин, диглицидил-п-(1-нафтилоксифенокси)анилин, диглицидил-4-[(1,1'-бифенил-4-ил)окси]анилин, диглицидил-4-(4-нитрофенокси)анилин, диглицидил-4-(3-нитрофенокси)анилин, диглицидил-4-(2-нитро-фенокси)анилин, диглицидил-4-(4-метилфенокси)анилин, диглицидил-4-(3-метилфенокси)анилин, диглицидил-4-(2-метилфенокси)анилин, диглицидил-4-(4-этилфенокси)анилин, диглицидил-4-(3-этил-фенокси)анилин, диглицидил-4-(4-трет-бутилфенокси)анилин, диглицидил-4-(4-циклогексилфенокси)анилин, диглицидил-п-(2-нафтилоксифенокси)анилин и диглицидил-3-(фенилсульфонил)анилин.

[0077]

Коммерчески доступные продукты компонента [F] включают «DENACOL (зарегистрированный товарный знак)» Ex-731 (N-глицидил-фталимид, производства компании Nagase ChemteX Corporation), OPP-G (простой o-фенилфенилглицидиловый эфир, производства компании SANKO CO., LTD.) и PG-01 (диглицидил-п-феноксианилин, производства компании Toray Fine Chemicals Co., Ltd.).

[0078]

В композицию эпоксидной смолы настоящего изобретения эпоксидное соединение, отличное от описанных выше эпоксидных соединений, также может быть соответствующим образом добавлено, пока это соединение не ухудшает значительно термостойкость и механические свойства.

[0079]

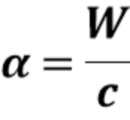

Поскольку отвержденная смола, полученная путем отверждения композиции эпоксидной смолы, обладает высокой термостойкостью и высоким относительным удлинением одновременно, и может быть получен армированный волокном композиционный материал, имеющий высокую термостойкость и прекрасную прочность при растяжении, теоретическая молекулярная масса между узлами сшивки α отвержденной эпоксидной смолы составляет предпочтительно 220 г/моль или больше. Теоретическая молекулярная масса между узлами сшивки α более предпочтительно находится в интервале от 220 до 350 г/моль и еще более предпочтительно в интервале от 230 до 310 г/моль. В данном случае теоретическая молекулярная масса между узлами сшивки α представляет собой значение, полученное путем расчета из компонентов, составляющих композицию эпоксидной смолы, и представляет собой значение, полученное путем деления массы W всей отвержденной смолы, полученной отверждением композиции эпоксидной смолы, на число узлов сшивки во всей отвержденной смоле. В данном случае масса W всей отвержденной смолы означает суммарную массу всех компонентов эпоксидной смолы и ароматических аминных компонентов, находящихся в композиции эпоксидной смолы, а другие компоненты в расчет не включают.

[0080]

Теоретическая молекулярная масса между узлами сшивки α обратно пропорциональна плотности поперечной сшивки отвержденной смолы. Теоретическая молекулярная масса между узлами сшивки α имеет положительную корреляцию с ударной вязкостью отвержденной смолы и имеет отрицательную корреляцию с температурой стеклования, которая является показателем термостойкости. Когда теоретическая молекулярная масса между узлами сшивки α составляет 220 г/моль или больше, получают приемлемую плотность сшивки отвержденной смолы, ударная вязкость отвержденной смолы увеличивается, и усиливаются механические свойства, такие как прочность при растяжении, получаемого армированного волокном композиционного материала.

[0081]

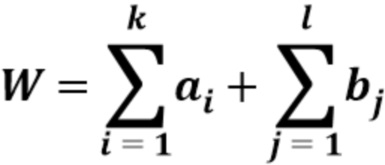

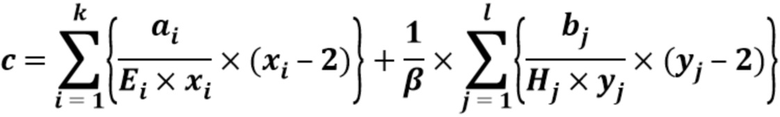

Теоретическая молекулярная масса между узлами сшивки α может быть определена с помощью расчета, описанного ниже. Во-первых, когда k (k представляет собой целое число) компонентов эпоксидных смол присутствует в композиции эпоксидной смолы, из них количество i-того (i представляет собой целое число от 1 до k) компонента эпоксидных смол определяют, как ai (единица измерения: г). Когда l (l представляет собой целое число) компонентов ароматических аминов присутствует в композиции эпоксидной смолы, массу W (единица измерения: г) всей отвержденной смолы получают по формуле (1), где bj (единица измерения: г) означает количество j-ого (j представляет собой целое число от 1 до l) ароматического амина.

[0082]

Формула (1)

[0083]

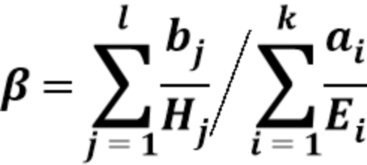

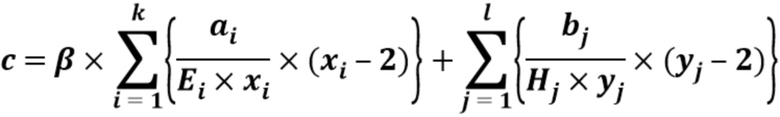

Пусть Ei (единица измерения: г/моль) представляет собой эпоксидную эквивалентную массу i-ого компонента эпоксидных смол и xi будет числом эпоксидных групп, находящихся в одной молекуле i-ого компонента эпоксидных смол. Пусть Hj (единица измерения: г/моль) представляет собой эквивалент активного водорода j-ого компонента ароматических аминов и yj будет числом атомов активного водорода, находящихся в одной молекуле j-ого компонента ароматических аминов. Метод определения числа c (единица измерения: моль) узлов сшивки, присутствующих во всей отвержденной смоле, различается между случаями, в которых соотношение компаундирования эпоксидной смолы и ароматического амина представляет собой стехиометрическое количество, случаями, в которых ароматический амин находится в избытке, и случаями, в которых в избытке находится эпоксидная смола. Какой метод расчета выбрать, определяют по показателю соотношения компаундирования β, означающему соотношение компаундирования эпоксидной смолы и ароматического амина, которое получают по формуле (2).

[0084]

Формула (2)

[0085]

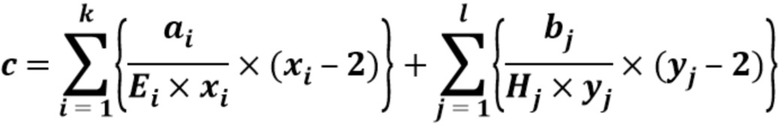

Здесь, когда β=1, соотношение компаундирования эпоксидной смолы и ароматического амина является стехиометрическим количеством, и число c узлов сшивки получают по формуле (3). Число c узлов сшивки означает число узлов сшивки, создаваемых при взаимодействии всех способных реагировать эпоксидных групп с активными атомами водорода всех ароматических аминов.

[0086]

Формула (3)

[0087]

Когда β>1, ароматический амин находится в избытке к стехиометрическому количеству, и число c узлов сшивки определяют по формуле (4).

[0088]

Формула (4)

[0089]

Когда β<1, эпоксидная смола находится в избытке к стехиометрическому количеству, и число c узлов сшивки определяют по формуле (5).

[0090]

Формула (5)

[0091]

Здесь Ei×xi и Hj×yj означают среднюю молекулярную массу i-ого компонента эпоксидных смол и среднюю молекулярную массу j-ого компонента ароматических аминов, соответственно. (xi-2) означает число узлов сшивки, образованных, когда все эпоксидные группы в одной молекуле i-ого компонента эпоксидных смол реагируют с атомами активного водорода ароматических аминов и введены в сшитую структуру. (yj-2) означает число узлов сшивки, образованных, когда все атомы активного водорода в одной молекуле j-ого ароматического амина реагируют с эпоксидными группами и введены в сшитую структуру. Например, когда i-ым компонентом эпоксидных смол является тетрафункциональная эпоксидная смола, одна молекула имеет четыре эпоксидные группы, и число образованных узлов сшивки равно 2, то есть (4-2). В случае монофункциональной эпоксидной смолы число образованных узлов сшивки рассчитывают, как 0. Когда j-ый компонент ароматических аминов имеет два атома активного водорода на молекулу, число образованных узлов сшивки равно 0, то есть (2-2). Теоретическая молекулярная масса между узлами сшивки α может быть определена по формуле (6) с использованием значений W и c, полученных с помощью описанных выше формул.

[0092]

Формула (6)

[0093]

Здесь, например, теоретическую молекулярную массу между узлами сшивки α определяют для продукта отвержденной смолы композиции эпоксидной смолы, состоящей из 90 г эпоксидной смолы 1 (эпоксидная группа: 3, эпоксидный эквивалент: 98 г/экв), 10 г эпоксидной смолы 2 (эпоксидная группа: 2, эпоксидный эквивалент: 135 г/экв) и 44,7 г ароматического амина 1 (активный водород: 4, эквивалент активного водорода: 45 г/экв). Во-первых, по формуле (1) масса W всей отвержденной смолы равна 144,7 г. Так как значение β, полученное по формуле (2), равно 1, число c узлов сшивки, находящихся во всей отвержденной смоле, составляет 0,803 моль в соответствии с формулой (3). Таким образом, теоретическая молекулярная масса между узлами сшивки α продукта отвержденной смолы, как определено по формуле (6), равна 180 г/моль.

[0094]

Композиция эпоксидной смолы предпочтительно содержит от 20 до 60% масс., более предпочтительно от 40 до 60% масс. компонента эпоксидной смолы, который находится в жидкой форме при 40°C, в 100% масс. всей эпоксидной смолы. Путем доведения количества компонента, который является жидким при 40°C, до такого интервала, вязкость может быть скорректирована до приемлемого интервала без ухудшения термостойкости композиции эпоксидной смолы, и одновременно могут быть получены пригодность к обработке и механические свойства при преобразовании в препрег.

[0095]

Композиция эпоксидной смолы может содержать частицы термопластичной смолы, нерастворимой в композиции эпоксидной смолы. Частицы термопластичной смолы оказывают влияние на улучшение ударной прочности получаемого армированного волокном композиционного материала. Обычно армированный волокном композиционный материал имеет слоистую структуру, и, когда по нему наносят удар, возникает высокое напряжение между слоями и происходит расслоение. Таким образом, при улучшении ударной прочности относительно удара извне достаточно улучшить ударную вязкость слоя смолы (здесь и далее также называют «промежуточным слоем смолы»), который не содержит армирующие волокна и который сформирован между слоями, состоящими из армирующих волокон, армированного волокном композиционного материала. Ударную вязкость также улучшают путем подмешивания компонента [C] в эпоксидную смолу, и, чтобы повысить ударную вязкость промежуточного слоя смолы армированного волокном композиционного материала, в композицию эпоксидной смолы также могут быть добавлены частицы термопластичной смолы.

[0096]

Полиамид и полиимид предпочтительно могут быть использованы в качестве термопластичной смолы, которая является компонентом таких частиц, и из них полиамид, который может в значительной степени улучшить ударную прочность благодаря прекрасной ударной вязкости, наиболее предпочтителен. В качестве полиамида могут быть соответствующим образом использованы нейлон 12, нейлон 11, нейлон 6, нейлон 66, сополимер нейлон 6/12, нейлон (полу-ВПС-нейлон), который имеет полу-ВПС(IPN)-матрицу (макромолекулярную структуру с взаимопроникающими полимерными сетками), с эпоксидным соединением, описанным в примере 1 публикации JP H01-104624 A, или т.п. По форме частицы термопластичной смолы могут быть сферическими частицами, несферическими частицами или пористыми частицами, и сферическая форма является предпочтительной в том, что она имеет прекрасные вязкоупругие свойства, поэтому она не ухудшает характеристики текучести смолы, не имеет начальной концентрации напряжений и дает высокую ударную прочность.

[0097]

В качестве коммерчески доступных продуктов полиамидных частиц могут быть использованы SP-500, SP-10, TR-1, TR-2, 842P-48, 842P-80 (все производства компании Toray Industries, Inc.), «ORGASOL (зарегистрированный товарный знак)» 1002D, 2001UD, 2001EXD, 2002D, 3202D, 3501D, 3502D (все производства компании Arkema Co. Ltd.), «GRILAMID (зарегистрированный товарный знак)» TR90 (производства компании Emsuberke), «TROGAMID (зарегистрированный товарный знак)» CX7323, CX9701, CX9704 (производства компании Degussa Corporation) или т.д. Такие полиамидные частицы могут быть использованы по отдельности или в комбинации.

[0098]

Для повышения ударной вязкости промежуточного слоя смолы армированного волокном композиционного материала частицы термопластичной смолы предпочтительно оставляют в промежуточном слое смолы. Следовательно, среднечисленный размер частиц термопластичной смолы предпочтительно находится в интервале от 5 до 50 мкм, более предпочтительно в интервале от 7 до 40 мкм и также предпочтительно в интервале от 10 до 30 мкм. Когда среднечисленный размер частиц составляет 5 мкм или больше, частицы не входят в пучок армирующих волокон и могут оставаться в промежуточном слое смолы получаемого армированного волокном композиционного материала. Когда среднечисленный размер частиц равен 50 мкм или меньше, толщина слоя матричной смолы на поверхности препрега может быть оптимизирована, и, в свою очередь, массовое содержание волокна в получаемом армированном волокном композиционном материале может быть оптимизировано.

[0099]

Препрег по настоящему изобретению получают путем объединения вышеупомянутой композиции эпоксидной смолы в качестве матричной смолы с армирующим волокном. Предпочтительные примеры армирующего волокна включают углеродное волокно, графитовое волокно, арамидное волокно и стекловолокно, и особенно предпочтительно углеродное волокно.

[0100]

В качестве углеродного волокна может быть использован любой тип углеродного волокна в зависимости от области применения, и с точки зрения стойкости к ударным нагрузкам предпочтительно углеродное волокно, имеющее модуль упругости при растяжении самое большее 400 ГПа. С точки зрения прочности может быть получен композиционный материал, имеющий высокую жесткость и механическую прочность, и предпочтительно используют углеродное волокно, имеющее прочность при растяжении от 4,4 до 6,5 ГПа. Относительная деформация растяжения также является важным фактором, и предпочтительно углеродное волокно, имеющее высокое относительное удлинение с относительной деформацией растяжения от 1,7 до 2,3%. Наиболее походящим является углеродное волокно, имеющее модуль упругости при растяжении, по меньшей мере, 230 ГПа, прочность при растяжении, по меньшей мере, 4,4 ГПа и относительную деформацию растяжения, по меньшей мере, 1,7%.

[0101]

Примеры коммерчески доступных продуктов углеродного волокна включают «TORAYCA (зарегистрированный товарный знак)» T1100G-24 K, «TORAYCA (зарегистрированный товарный знак)» T800S-24K, «TORAYCA (зарегистрированный товарный знак)» T300-3K и «TORAYCA (зарегистрированный товарный знак) T700S-12K (все производства компании Toray Industries, Inc.).

[0102]

Препрег может быть произведен различными известными способами. Например, препрег может быть произведен таким способом, как мокрый способ, при котором матричную смолу растворяют в органическом растворителе, выбираемом из ацетона, метилэтилкетона и метанола, чтобы понизить ее вязкость, для пропитки армирующего волокна, или способом горячего расплава, при котором матричную смолу нагревают без использования органического растворителя, чтобы понизить ее вязкость, для пропитки армирующего волокна.

[0103]

В мокром способе препрег может быть получен путем погружения армирующего волокна в жидкость, содержащую матричную смолу, вытягивания волокна и упаривания органического растворителя с использованием печи или т.п.

[0104]

В способе горячего расплава может быть использован способ прямой пропитки армирующего волокна матричной смолой, вязкость которой понижена путем нагревания; способ приготовления вначале листа прокладочной бумаги со смоляной пленкой (здесь и далее также называют «смоляной пленкой»), полученной путем однократного нанесения матричной смолы на прокладочную бумагу или т.п., и затем путем наложения смоляной пленки на сторону армирующего волокна с обеих сторон или с одной стороны армирующего волокна, нагревания смоляной пленки и прикладывания повышенного давления таким образом, чтобы пропитать армирующее волокно матричной смолой; или подобные способы.

[0105]

Так как в препреге по существу не остается органического растворителя, предпочтительным для пропитки армирующего волокна матричной смолой является способ горячего расплава без использования органического растворителя.

[0106]

В препреге количество армирующих волокон на единицу площади составляет предпочтительно от 70 до 2000 г/м2. Когда количество армирующего волокна составляет меньше чем 70 г/м2, число ламинированных листов необходимо увеличивать для получения заданной толщины при формировании армированного волокном композиционного материала, что усложняет производственный процесс. С другой стороны, когда количество армирующего волокна превышает 2000 г/м2, драпируемость препрега имеет тенденцию ухудшаться.

[0107]

Массовое содержание волокна в препреге составляет предпочтительно от 30 до 90% масс., более предпочтительно от 35 до 85% масс. и еще более предпочтительно от 40 до 80% масс. Когда массовое содержание волокна составляет меньше чем 30% масс., количество смолы является слишком большим и не может быть достигнуто преимущество армированного волокном композиционного материала, имеющего прекрасную удельную прочность и прекрасный удельный модуль упругости, и в процессе формования армированного волокном композиционного материала количество тепла, генерируемого во время отверждения, может стать слишком высоким. Когда массовое содержание волокна превышает 90% масс., имеет место плохая пропитка и конечный композиционный материал может включать много пустот.

[0108]

Для улучшения пригодности препрега к обработке, например, липкости или драпируемости, вязкость матричной смолы при 50°C составляет предпочтительно от 50 до 5000 Па·сек. Вязкость в данном случае представляет собой коэффициент комплексной вязкости η*, полученный с помощью прибора для измерения динамических вязкоупругих свойств. Липкие свойства означают липкость при использовании препрега. Драпируемость представляет собой гибкость при деформации препрега и означает свойства, которые оказывают влияние на способность принимать конфигурацию пресс-формы в процессе ламинирования. Когда драпируемость является низкой, трудно достичь соответствия конфигурации искривленной поверхности, и когда драпируемость слишком высокая, имеет место легкое образование складок. За счет установления вязкости смолы 50 Па·сек или больше можно предупредить проявление избыточно сильной липкости и можно предупредить проявление слишком высоких липких свойств при пропитке армирующего волокна композицией эпоксидной смолы для получения препрега. За счет установления вязкости смолы меньше чем 5000 Па·сек можно предупредить отсутствие достаточного прилипания к форме для литься под давлением из-за недостаточной липкости и могут быть предупреждены затруднения при придании материалу формы в пресс-форме для литья под давлением, имеющей кривизну, из-за плохой драпируемости.

[0109]

Минимальная вязкость матричной смолы при формовании препрега составляет предпочтительно от 0,01 до 1,5 Па·сек. В данном случае минимальная вязкость относится к наиболее низкой комплексной вязкоупругости η*min композиции эпоксидной смолы, измеренной с помощью метода, описанного ниже в разделе «(2) Измерение вязкости композиции эпоксидной смолы». За счет установления минимальной вязкости матричной смолы 0,01 Па·сек или больше может быть исключено повышение массового содержания волокна в армированном волокном композиционном материале вследствие утечки матричной смолы во время формования. За счет установления минимальной вязкости 1,5 Па·сек или меньше матричной смоле придают текучесть и можно предотвратить снижение механической прочности армированного волокном композиционного материала из-за пустот между слоями, образованными при ламинировании препрега.

[0110]

Армированный волокном композиционный материал настоящего изобретения включает отвержденный продукт композиции эпоксидной смолы настоящего изобретения и армирующее волокно. Армированный волокном композиционный материал может быть произведен путем ламинирования описанного выше препрега в заданной форме, его прессования и нагревания для отверждения смолы. В данном случае в качестве способа прикладывания тепла и давления применяют способ прессового формования, способ автоклавного формования, способ формования эластичным мешком, способ обвязочной ленты, формование внутренним давлением или т.п.

[0111]

Кроме того, армированный углеродным волокном композиционный материал также может быть произведен методом формования, при котором композицией эпоксидной смолы напрямую пропитывают армирующее волокно и затем нагревают и отверждают без использования препрега, таким как способ ручного наслоения, способ намотки нитями, способ пултрузии, способ литьевого формования с впрыском смолы или способ формования с переносом смолы.

ПРИМЕРЫ

[0112]

Далее настоящее изобретение будет описано подробно с помощью примеров. Объем настоящего изобретения, однако, не ограничен этими примерами. Единица измерения «часть» композиционного соотношения означает массовую часть, если не указано иное. Измерение различных свойств (физических свойств) проводят в окружающей среде при температуре 23°C и при относительной влажности 50%, если не указано иное.

[0113]

Материалы, используемые в примерах и в сравнительных примерах

(1) Компонент [A]: эпоксидная смола бинафталинового типа, имеющая три или более функциональных групп

«EPICLON (зарегистрированный товарный знак)» EXA-4701 (производства компании DIC Corporation, пентафункциональная, эпоксидный эквивалент: 167, твердая при 40°C)

«EPICLON (зарегистрированный товарный знак)» HP-4700 (тетрафункциональная, эпоксидный эквивалент: 165, твердая при 40°C, производства компании DIC Corporation)

«EPICLON (зарегистрированный товарный знак)» EXA-4750 (трифункциональная, эпоксидный эквивалент: 185, твердая при 40°C, производства компании DIC Corporation).

[0114]

(2) Компонент [B]: ароматическое аминное соединение

SEIKACURE-S (4,4'-диаминодифенилсульфон (4,4'-DDS), производства компании Seika Corporation, аминный эквивалент: 62)

3,3'-DAS (3,3'-диаминодифенилсульфон, производства компании MITSUI FINE CHEMICAL Inc., аминный эквивалент: 62).

[0115]

(3) Компонент [C]: термопластичная смола, растворимая в композиции эпоксидной смолы

«SUMIKA EXCEL (зарегистрированный товарный знак)» PES 5003P (простой полиэфирсульфон, производства компании Sumitomo Chemical Company, Limited)

«VIRANTAGE (зарегистрированный товарный знак)» VW-10700RFP (простой полиэфирсульфон, производства компании Solvay Specialty Polymers Co., Ltd.)

«Nanostrength (зарегистрированный товарный знак)» M22N (блок-сополимер, состоящий из бутилакрилата (Tст: -54°C) и метилметакрилата (Tст: 130°C), производства компании Arkema Co., Ltd.).

[0116]

(4) Компонент [D]: три- или более функциональная эпоксидная смола глицидиламинного типа

«ARALDITE (зарегистрированный товарный знак)» MY0600 (триглицидил-м-аминофенол, трифункциональная, эпоксидный эквивалент: 118, жидкая при 40°C, производства компании Huntsman Advanced Materials Corporation)

«ARALDITE (зарегистрированный товарный знак)» MY0510 (триглицидил-п-аминофенол, трифункциональная, эпоксидный эквивалент: 118, жидкая при 40°C, производства компании Huntsman Advanced Materials Corporation)

TG3DAS (тетраглицидил-3,3'-диаминодифенилсульфон, производства компании MITSUI FINE CHEMICAL Inc., тетрафункциональная, эпоксидный эквивалент: 138, твердая при 40°C)

ELM434 (тетраглицидилдиаминодифенилметан, производства компании Sumitomo Chemical Company, Limited, тетрафункциональная, эпоксидный эквивалент: 120, жидкая при 40°C)

ELM120 (триглицидиламинофенол, трифункциональная, эпоксидный эквивалент: 118, жидкая при 40°C, производства компании Sumitomo Chemical Company, Limited)

«jER (зарегистрированный товарный знак)» 604 (тетраглицидилдиаминодифенилметан, производства компании Mitsubishi Chemical Corporation, тетрафункциональная, эпоксидный эквивалент: 120, жидкая при 40°C).

[0117]

(5) Компонент [E]: би- или более функциональная эпоксидная смола

Эпоксидная смола нафталинового типа («EPICLON (зарегистрированный товарный знак)» HP-4032D, производства компании DIC Corporation, бифункциональная, эпоксидный эквивалент: 142, жидкая при 40°C)

Эпоксидная смола бисфенольного типа F («ARALDITE (зарегистрированный товарный знак)» GY282, производства компании Huntsman Advanced Materials Corporation, бифункциональная, эпоксидный эквивалент: 172, жидкая при 40°C)

Крезол-новолачная эпоксидная смола («EPICLON (зарегистрированный товарный знак)» N-660, производства компании DIC Corporation, полифункциональная, эпоксидный эквивалент: 206, твердая при 40°C)

Бифенильная эпоксидная смола («jER (зарегистрированный товарный знак)» YX4000, производства компании Mitsubishi Chemical Corporation, бифункциональная, эпоксидный эквивалент: 186, твердая при 40°C)

Эпоксидная смола бисфенольного типа F («jER (зарегистрированный товарный знак)» 807, производства компании Mitsubishi Chemical Corporation, бифункциональная, эпоксидный эквивалент: 170, жидкая при 40°C)

Эпоксидная смола бисфенольного типа A («jER (зарегистрированный товарный знак)» 825, производства компании Mitsubishi Chemical Corporation, бифункциональная, эпоксидный эквивалент: 175, жидкая при 40°C)

Эпоксидная смола бисфенольного типа F («EPICLON (зарегистрированный товарный знак)» 830, производства компании DIC Corporation, бифункциональная, эпоксидный эквивалент: 172, жидкая при 40°C)

Эпоксидная смола глицидилэфирного типа («DENACOL (зарегистрированный товарный знак)» EX-411, производства компании Nagase ChemteX Corporation, трифункциональная, эпоксидный эквивалент: 230, жидкая при 40°C).

[0118]

(6) Компонент [F]: эпоксидная смола, имеющая две или более четырех- или более-членных кольцевых структур и имеющая глицидиламинную группу или глицидилэфирную группу, непосредственно связанную с кольцевой структурой

TORAY EPOXY PG-01 (диглицидил-п-феноксианилин, производства компании Toray Fine Chemicals Co., Ltd., бифункциональная, эпоксидный эквивалент: 167, жидкая при 40°C)

«DENACOL (зарегистрированный товарный знак)» Ex-731 (N-глицидилфталимид, производства компании Nagase ChemteX Corporation, монофункциональная, эпоксидный эквивалент: 216, жидкая при 40°C)

OPP-G (простой o-фенилфенилглицидиловый эфир, производства компании SANKO CO., LTD., монофункциональная, эпоксидный эквивалент: 226, жидкая при 40°C)

N,N-диглицидил-3-(фенилсульфонил)анилин (бифункциональная, эпоксидный эквивалент: 173, жидкая при 40°C), синтезированный приведенным ниже способом.

[0119]

В четырехгорлую колбу, оборудованную термометром, капельной воронкой, охлаждающей трубкой и мешалкой, загружают 610,6 г (6,6 моль) эпихлоргидрина, температуру повышают до 70°C, одновременно проводя продувку азотом, и в колбу по каплям в течение 4 час добавляют 273,9 г (1,1 моль) фенил-3-аминобензолсульфоната, растворенного в 1020 г этанола. Смесь перемешивают еще 6 час до окончания реакции присоединения, получают 3-фенилсульфонил-N,N-бис(2-гидрокси-3-хлорпропил)анилин. Затем после понижения внутренней температуры колбы до 25°C в колбу по каплям в течение 2 час добавляют 229 г (2,75 моль) 48%-ного водного раствора NaOH, после чего перемешивают еще 1 час. По окончании реакции циклизации этанол отгоняют, экстрагируют 408 г толуола и дважды промывают 5%-ным солевым раствором. Толуол и эпихлоргидрин удаляют из органического слоя при пониженном давлении, получают N,N-диглицидил-3-(фенилсульфонил)анилин.

[0120]

(7) Углеродное волокно

«TORAYCA» T800S-24K-10E (24000 волокон, номер: 1033 текс, модуль упругости на растяжение: 294 ГПа, плотность 1,8 г/см3, производства компании Toray Industries, Inc.).

[0121]

(8) Другие компоненты

Дициандиамид (DICY7, производства компании Mitsubishi Chemical Corporation, аминный эквивалент: 12)

3-(3,4-дихлорфенил)-1,1-диметилмочевина (DCMU99, производства компании Hodogaya Chemical Industry Co., Ltd.)

Олигомер A (390 г jER 807, 260 г jER 630 (производства компании Mitsubishi Chemical Corporation) и 350 г BXP (производства компании Mitsui Chemicals, Inc.) вводят в реакцию при 100°C в течение 1 час, затем добавляют 10 г трифенилфосфина и смеси дают реагировать при 100°C в течение 3 час)

«jER» (зарегистрированный товарный знак) Cure W (смесь 2,4-диэтил-6-метил-м-фенилендиамина и 4,6-диэтил-2-метил-м-фенилен-диамина, производства компании Mitsubishi Chemical Corporation)

трет-Бутилкатехин (производства компании Tokyo Chemical Industry Co., Ltd.)

Имидазолсилан IS-1000 (производства компании JX Nippon Mining & Metals Corporation).

[0122]

Различные методы оценки

С использованием приведенных ниже методов измерения оценивают композиции эпоксидной смолы и препреги примеров.

[0123]

(1) Метод измерения температуры стеклования отвержденной эпоксидной смолы после поглощения воды

После впрыскивания композиции эпоксидной смолы в пресс-форму температуру повышают от 30°C со скоростью 1,5°C/мин в сушилке с обогревом горячим воздухом, подвергают тепловому отверждению при 180°C в течение 2 час и затем охлаждают до 30°C со скоростью 2,5°C/мин, получают пластину отвержденной смолы, имеющую толщину 2 мм. Из приготовленной пластины отвержденной смолы вырезают образец для испытаний, имеющий ширину 12,7 мм и длину 55 мм, и погружают в кипящую воду при 1 атм на 48 час, затем определяют температуру стеклования с помощью метода динамического механического анализа (ДМА (DMA)) в соответствии со стандартом SACMA SRM18R-94. На кривой динамического модуля упругости G' пересечение тангенса значения температуры в стеклообразном состоянии и тангенса переходном состоянии принимают в качестве температуры стеклования. В данном случае измерения проводят при скорости изменения температуры 5°C/мин и при частоте 1 Гц.

[0124]

(2) Измерение вязкости композиции эпоксидной смолы

Вязкость композиции эпоксидной смолы определяют с использованием прибора для определения динамических вязкоупругих свойств ARES-2KFRTN1-FCO-STD (производства компании TA Instruments Inc.). Плоскую параллельную пластину диаметром 40 мм используют для верхнего и нижнего измерительных зажимов, и композицию эпоксидной смолы помещают между верхним и нижним зажимами таким образом, чтобы расстояние между верхним и нижним зажимами составляло 1 мм, и затем проводят измерения с помощью формы крутильных колебаний (частота измерений: 0,5 Гц). Температуру повышают от 40 до 150°C со скоростью 2°C/мин и в этот момент комплексную вязкоупругость при 50°C принимают за η*50, а наиболее низкий коэффициент комплексной вязкости в интервале от 40 до 150°C принимают за η*min.

[0125]

(3) Измерение характеристик липкости препрега

Характеристики липкости препрега определяют с использованием прибора для определения липкости (PICMA Tack Tester II, производства компании Toyo Seiki Seisaku-sho, Ltd.). Покрывное стекло размерами 18×18 мм прикладывают к препрегу в течение 5 сек с усилием 0,4 кг-с, покрывное стекло тянут со скоростью 30 мм/мин, и значение липкости определяют по силе сопротивления при отслаивании. В данном случае характеристики липкости оценивают по следующим трем позициям. Число измерений составляет n=5, и, когда результаты измерений отличаются, наиболее низкое значение отбрасывают.

A: Значение липкости составляет не меньше чем 0,3 кг и не больше чем 2,0 кг, указывая на хорошие адгезионные свойства.

B: Значение липкости составляет 0,1 кг или больше и меньше чем 0,3 кг, или 2,0 кг или больше и 3,0 кг или меньше, и адгезия является немного сильной или немного слабой.

C: Значение липкости составляет меньше чем 0,1 кг или больше чем 3,0 кг, и липкость является слишком сильной или материал является неклейким.

[0126]

(4) Определение армированного углеродным волокном композиционного материала с направлением 0°

Как описано в стандарте JIS K7017 (1999), когда направление волокна в однонаправленном армированном волокном композиционном материале определено как продольное направление, а продольное направление определено как ось 0°, направление, перпендикулярное к оси, определяют, как 90°.

[0127]

(5) Измерение прочности при растяжении при направлении 0° армированного углеродным волокном композиционного материала

Однонаправленный препрег вырезают до заданного размера, шесть листов ламинируют в одном направлении, проводят прессование вакуумным мешком и ламинированные листы отверждают с использованием автоклава при температуре 180°C и давлении 6 кг/см2 в течение 2 час, получают однонаправленный армированный материал (армированный углеродным волокном композиционный материал). Однонаправленный армированный материал разрезают с шириной 12,7 мм и длиной 230 мм, и к каждому концу полученного образца для испытаний прикрепляют петельку, изготовленную из армированного стекловолокном пластика, имеющего ширину 1,2 мм и длину 50 мм. Образец для испытаний подвергают испытанию на растяжение при направлении 0° в соответствии со стандартом JIS K7073 (1988) с использованием машины для испытания на растяжение Instron Universal Testing Machine.

[0128]

(6) Измерение прочности при сжатии образца со сквозным отверстием (ССО (ОНС)) армированного углеродным волокном композиционного материала в условиях высокотемпературного поглощения влаги

Однонаправленный препрег разрезают до заданного размера, 16 листов ламинируют так, чтобы препрег имел конфигурацию (+45/0/-45/90 градусов)2S, затем проводят прессование вакуумным мешком и ламинированные листы отверждают с использованием автоклава при температуре 180°C и давлении 6 кг/см2 в течение 2 час, получают псевдоизотропный армированный материал (армированный углеродным волокном композиционный материал). Из такого псевдоизотропного армированного материала вырезают прямоугольник, имеющий 304,8 мм в направлении 0° и 38,1 мм в направлении 90°, пробивают круглое отверстие с диаметром 6,35 мм в центре детали и преобразуют в пластину со сквозным отверстием с получением образца для испытаний. Этот образец для испытаний подвергают испытанию прочности при сжатии со сквозным отверстием (при погружении в теплую воду при 70°C на 2 недели и измерении при 82°C) в соответствии со стандартом ASTM-D6484 с использованием машины Instron universal testing machine.

[0129]

Пример 1

Приготовление композиции эпоксидной смолы

Композицию эпоксидной смолы готовят описанным ниже способом.

[0130]

В месильное устройство загружают эпоксидные смолы, соответствующие компоненту [A] и компоненту [D] и перечисленные в таблице 1, температуру повышают до 100°C, смесь нагревают и замешивают при 100°C в течение 30 мин до растворения компонента [A].

[0131]

Затем, продолжая замешивание, температуру опускают до температуры от 55 до 65°C, добавляют компонент [B], представленный в таблице 1, и смесь перемешивают 30 мин, получают композицию эпоксидной смолы. Количество компонента [B] является таким, что количество активного водорода, находящегося в компоненте [B], достигает 0,9 моль на 1 моль эпоксидных групп, находящихся в композиции эпоксидной смолы. В таблицах от 1 до 10 «эквивалент» компонента [B] означает число молей активных атомов водорода, присутствующих в компоненте [B], из расчета на 1 моль эпоксидных групп, присутствующих в композиции эпоксидной смолы.

[0132]

По результатам оценки полученной композиции смолы в соответствии с разделом «(1) Метод определения температуры стеклования отвержденной смолы после поглощения воды» в различных методах оценки, описанных выше, температура стеклования после поглощения воды составляет 251°C и получают высокую термостойкость.

[0133]

Вязкость полученной композиции смолы измеряют в соответствии с разделом «(2) Измерение вязкости композиции эпоксидной смолы» различных методов оценки, описанных выше. По результатам η*50 имеет значение 569 Па·сек, и получают препрег, имеющий приемлемые характеристики липкости, как описано ниже. Кроме того, η*мин имеет значение 0,29 Па·сек, растекание смолы в процессе формования препрега контролируется приемлемым образом, а в формованном армированном волокном композиционном материале пустоты и т.п. не наблюдаются.

[0134]

Приготовление препрега

Композицией смолы, полученной выше, покрывают прокладочную бумагу с использованием ножевого устройства, получают две смоляные пленки с поверхностной массой смолы 51,2 г/м2. Затем две полученные смоляные пленки ламинируют на обе стороны углеродных волокон, размещенных в одном направлении в форме листа так, чтобы поверхностная масса волокна была 190 г/м2, нагревают и прессуют в условиях с температурой 130°C и максимальным давлением 1 МПа, чтобы пропитать композицией эпоксидной смолы, в результате получают препрег.

[0135]

Оценка свойств препрега

Полученный препрег оценивают в соответствии с разделом «(3) Измерение характеристик липкости препрега» различных методов оценки, описанных выше; по результатам получают подходящую липкость, которая равна 1,10 кг. Также является приемлемой драпируемость во время формования, а образование складок и повреждение препрега не становится проблемой.

[0136]

Кроме того, полученный препрег оценивают в соответствии с разделом «(5) Измерение прочности растяжении при 0° армированного углеродным волокном композиционного материала» различных методов оценки, описанных выше; по результатам получают приемлемую прочность при растяжении, которая равна 2,831 MПa.

[0137]

Кроме того, полученный препрег оценивают в соответствии с разделом «(6) Измерение прочности при сжатии образца со сквозным отверстием (ССО) армированного углеродным волокном композиционного материала в условиях высокотемпературного поглощения влаги» различных методов оценки, описанных выше; по результатам получают прекрасную прочность при сжатии образца со сквозным отверстием даже при высокотемпературном поглощении влаги, которая равна 268 МПа.

[0138]

Пример 2

В месильное устройство загружают эпоксидные смолы, соответствующие компоненту [A] и компоненту [D] и приведенные таблице 1, температуру повышают до 100°C, смесь нагревают и замешивают при температуре 100°C в течение 30 мин до растворения компонента [A].

[0139]

Затем, продолжая замешивание, температуру снижают до температуры от 55 до 65°C, добавляют компонент [C], приведенный в таблице 1, затем температуру повышают до 160°C и смесь перемешивают при температуре 160°C в течение 60 мин до растворения компонента [C].

[0140]

Затем, продолжая замешивание, температуру снижают до температуры от 55 до 65°C, добавляют компонент [B], приведенный в таблице 1, и смесь перемешивают 30 мин, получают композицию эпоксидной смолы. Полученную композицию эпоксидной смолы используют для получения препрега так же, как в примере 1.

[0141]

Даже когда добавляют компонент [C], как в примере 2, получают препрег, имеющий высокую температуру стеклования после поглощения воды при 240°C, адекватные характеристики липкости и драпируемость. Прочность при растяжении составляет 2867 МПа, прочность при сжатии образца со сквозным отверстием при высокотемпературном поглощении влаги составляет 272 МПа и получают высокую механическую прочность.

[0142]

Примеры 3-15

В примерах от 3 до 15, которые приведены в таблицах 1 и 2, композицию эпоксидной смолы и препрег готовят тем же способом, что и примере 2, за исключением того, что тип и количество компонентов [A], [C] и [D], находящихся в композиции эпоксидной смолы, являются другими.

[0143]

Даже когда загружают типы компонентов [A], [C] и [D], как в примерах от 3 до 15, получают высокую температуру стеклования после поглощения воды, прекрасные характеристики липкости, драпируемость и прекрасную механическую прочность.

[0144]

Примеры от 16 до 33

Примеры от 16 до 33 готовят тем же способом, как в примере 2, за исключением того, что, когда компонент [A] и компонент [D] замешивают в месильном устройстве с композициями, перечисленными в таблицах от 2 до 4, добавляют компонент [E].

[0145]

Даже когда добавляют компонент [E], как в примерах от 16 до 33, получают высокую температуру стеклования после поглощения воды, прекрасные характеристики липкости, драпируемость и прекрасную механическую прочность.

[0146]

Сравнительные примеры от 1 до 5

Сравнительные примеры от 1 до 5 готовят тем же способом, как в примере 2, за исключением того, что загружают композицию, которая приведена в таблице 4.

[0147]

Когда температура стеклования после поглощения воды составляет меньше чем 180°C, как в сравнительных примерах от 1 до 3, прочность при сжатии образца со сквозным отверстием во время высокотемпературного поглощения влаги снижается по сравнению с примером 1.

[0148]

Когда композицию смолы отверждают путем добавления DICY7 и DCMU, вместо компонента [B], как в сравнительных примерах 4 и 5, прочность при сжатии образца со сквозным отверстием во время высокотемпературного поглощения влаги падает по сравнению со случаем, где добавляют компонент [B].

[0149]

Таблица 1

а) ОН лист - Однонаправленный лист

[0150]

Таблица 2

высокотемпературном поглощении влаги

а) ОН лист - Однонаправленный лист

[0151]

Таблица 3

высокотемпературном поглощении влаги

а) ОН лист - Однонаправленный лист

[0152]

Таблица 4

а) ОН лист - Однонаправленный лист

[0153]

Пример 34

Приготовление композиции эпоксидной смолы

Композицию эпоксидной смолы готовят следующим способом.

[0154]

В месильное устройство загружают эпоксидные смолы, соответствующие компонентам [A], [D] и [F] и перечисленные в таблице 5, температуру повышают до 100°C, смесь нагревают и замешивают при температуре 100°C в течение 30 мин до растворения компонента [A].

[0155]

Затем, продолжая замешивание, температуру снижают до температуры от 55 до 65°C, добавляют компонент [B], описанный в таблице 5, и смесь перемешивают 30 мин, получают композицию эпоксидной смолы.

[0156]

Количество компонента [B] является таким, что количество атомов активного водорода, присутствующих в компоненте [B], достигает 0,9 моль на 1 моль эпоксидных групп, находящихся в компонентах [A], [D] и [F].

[0157]

По результатам измерения вязкости полученной композиции смолы в соответствии с разделом «(1) Метод определения температуры стеклования отвержденной эпоксидной смолы после поглощения воды» различных методов оценки, описанных выше, температура стеклования после поглощения воды составляет 205°C, и получают высокую термостойкость.

[0158]

Теоретическая молекулярная масса между узлами сшивки для полученной композиции смолы, как рассчитано, равна 255 г/моль, что составляет 220 г/моль или больше.

[0159]

Приготовление препрега

Композицию смолы, полученную выше, наносят на прокладочную бумагу с использованием ножевого устройства, получают две смоляные пленки с поверхностной массой смолы 51,2 г/м2. Затем две полученные смоляные пленки ламинируют на обе стороны углеродных волокон, размещенных в одном направлении в форме листа так, что поверхностная масса волокна составляет 190 г/м2, нагревают и прессуют в условиях с температурой 130°C и максимальным давлением 1 МПа, чтобы пропитать композицией эпоксидной смолы, в результате получают препрег, имеющий массовое содержание волокна 65% масс.

[0160]

Оценка свойств препрега

Полученный препрег оценивают в соответствии с разделом «(5) Измерение прочности при растяжении при направлении 0° армированного углеродным волокном композиционного материала» различных методов оценки, описанных выше, в результате получают высокую прочность при растяжении, приемлемую для авиационных композиционных материалов, которая равна 3332 МПа.

[0161]