Изобретение относится к высокотемпературным композитным материалам с металлической матрицей и к способам их получения. Изобретение может быть использовано для производства лопаток авиационных газотурбинных двигателей, работающих при температурах до 1400°С.

Известны композиты с никелевой матрицей, армированной оксидными волокнами [С.Т. Милейко, Жаропрочные композиты с металлической матрицей; Прикладная механика и техническая физика. 2014. Т. 55, №1, с. 166-178], которые получаются пропиткой оксидного волокна никелем или его сплавом. Недостатком таких материалов является относительно низкая температура использования, которая ограничивается температурой солидус никелевых сплавов и не превышает 1200°С.

Известны молибденовые сплавы на основе системы Mo-Si-B в качестве высокотемпературных конструкционных материалов, работающих при температурах до 1300°C [Патент США №US 6652674 B1 Oxidation resistant molybdenum. 2002]. Упрочняющий эффект и эффект повышения жаростойкости в таких сплавах достигается за счет образования в них частиц силицидов молибдена и фазы Mo5SiB2. Эти сплавы обладают недостатками, присущими высокопрочным металлическим сплавам, а именно, пониженной трещиностойкостью. Наиболее прочные сплавы этой системы обладают трещиностойкостью, свойственной керамике (K*=6.0-6.7 МПа⋅м1/2), поскольку в действительности представляют собой интерметаллидную матрицу с молибденовыми включениями. Достаточно трещиностойкие сплавы этой системы (K*=13.0-13.6 МПа⋅м1/2) оказываются недостаточно прочными [ P.Jain, K.S. Kumar M. Heilmaier, Correlation between microstructure and properties of inegrained Mo-Mo3Si-Mo5SiB2 alloys, Intermetallics 48 (2014) 10-18].

P.Jain, K.S. Kumar M. Heilmaier, Correlation between microstructure and properties of inegrained Mo-Mo3Si-Mo5SiB2 alloys, Intermetallics 48 (2014) 10-18].

Наиболее близкими к изобретению являются композиты с молибденовой матрицей и оксидными волокнами [S.T. Mileiko, Composites reinforced with single crystalline oxide fibres: experiments and modeling, J MaterSci, 41 (2006) 20, 6708-6717].

Основным недостатком ближайшего аналога-прототипа является недостаточная прочность при температурах, близких к 1400°С.

Наиболее близким способом получения таких композитов является метод внутренней кристаллизации (МВК) [С.Т. Милейко, Композиты и наноструктуры, Композиты и Наноструктуры, 2009, №1, 6-37.] который заключается в подготовке каркаса с непрерывными цилиндрическими каналами из технически чистого молибдена и кристаллизацию армирующего оксидного волокна в каналах каркаса. Реализация МВК включает следующие основные стадии: формирование каркаса, в котором слои молибденовой фольги чередуются со слоями молибденовой проволоки, диффузионно сваренные при температуре 1250°С под давлением до 7МПа; пропитка полученного каркаса расплавом оксидов; последующее охлаждение и кристаллизация расплава оксидов в каналах молибденового каркаса.

Этот способ имеет недостаток, заключающийся в том, что технически чистый молибден, используемый для формирования каркаса, обладает низкими величинами трещиностойкости и высокотемпературной прочности. В то же время, получение фольги и проволоки из высокопрочных молибденовых сплавов [ P. Jain, K.S. Kumar M. Heilmaier, Correlation between microstructure and properties of inegrained Mo-Mo3Si-Mo5SiB2 alloys, Intermetallics 48 (2014) 10-18] представляется технически сложной задачей.

P. Jain, K.S. Kumar M. Heilmaier, Correlation between microstructure and properties of inegrained Mo-Mo3Si-Mo5SiB2 alloys, Intermetallics 48 (2014) 10-18] представляется технически сложной задачей.

Техническим результатом настоящего изобретения является получение высокотемпературных композитных материалов с молибденовой матрицей с повышенными величинами трещиностойкости и высокотемпературной прочности.

Указанный заявителем технический результат достигается следующим способом: введением в состав молибденовой матрицы кремния и бора с образованием частиц силицидов молибдена и фазы Mo5SiB2.

Предлагаемый способ введения в состав молибденовой матрицы кремния и бора отличается от исходного МВК тем, что в процессе подготовки каркаса при намотке слоев молибденовой проволоки на молибденовую фольгу в каждом слое вносится шликер, содержащий необходимые для формирования упрочняющих частиц элементы - кремний и бор, возможно,- в связанном виде. После этого производится термообработка каркаса при температуре 2000°С для диффузионного насыщения молибденового каркаса кремнием и бором. Результатом этой дополнительной операции является образование упрочняющих частиц силицидов молибдена и фазы Mo5SiB2 в молибденовой матрице.

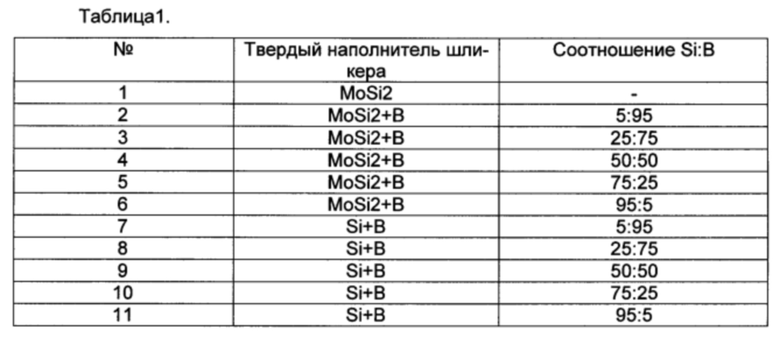

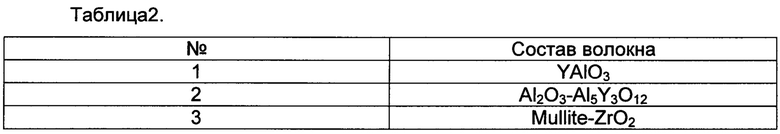

Возможные составы и характеристики шликера приведены в Таблице 1. В качестве связующего может быть использован насыщенный раствор поливинилбутираля в этиловом спирте или другая полимерная связка. Некоторые из возможных составов оксидных волокон приведены в Таблице 2.

Пример 1

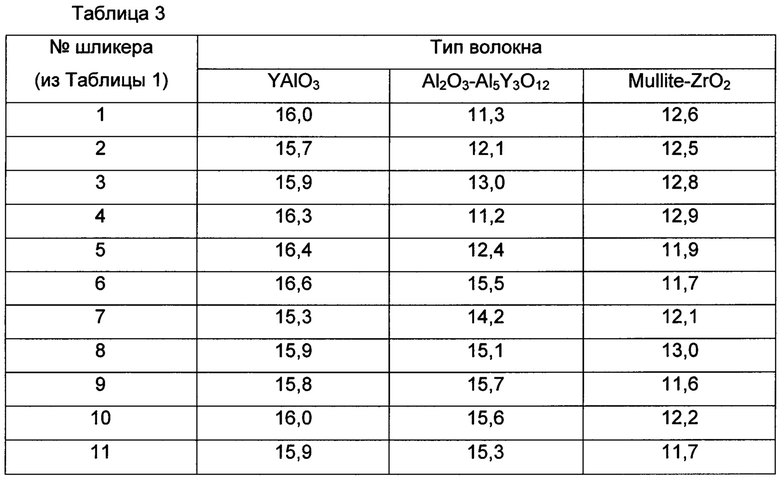

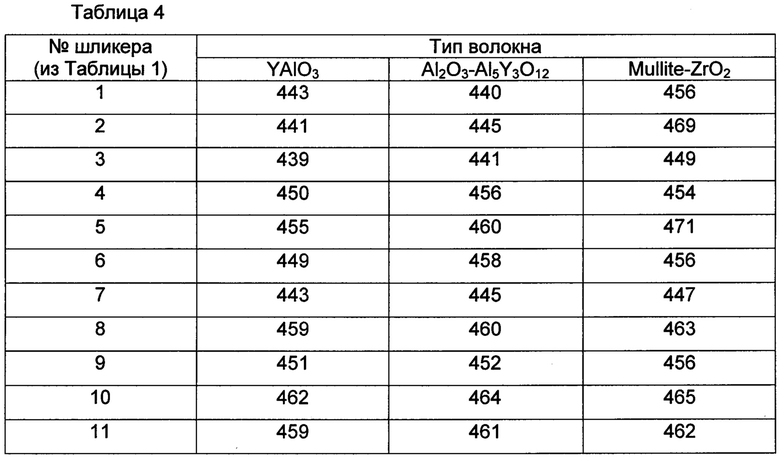

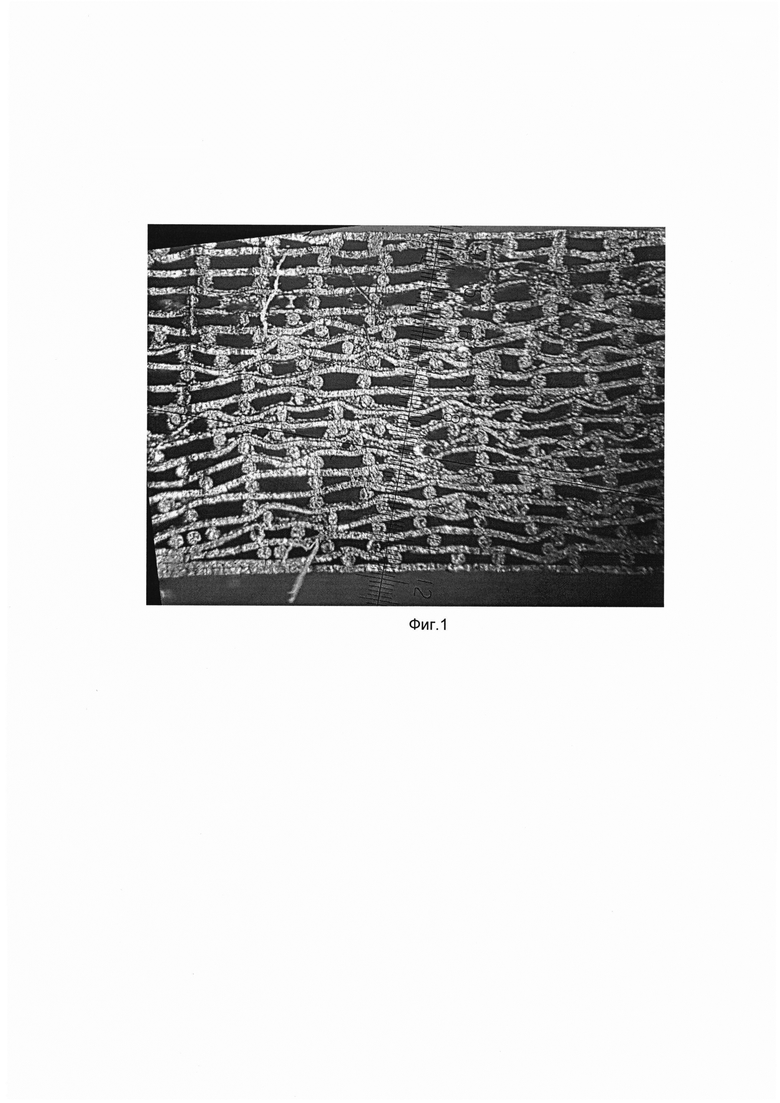

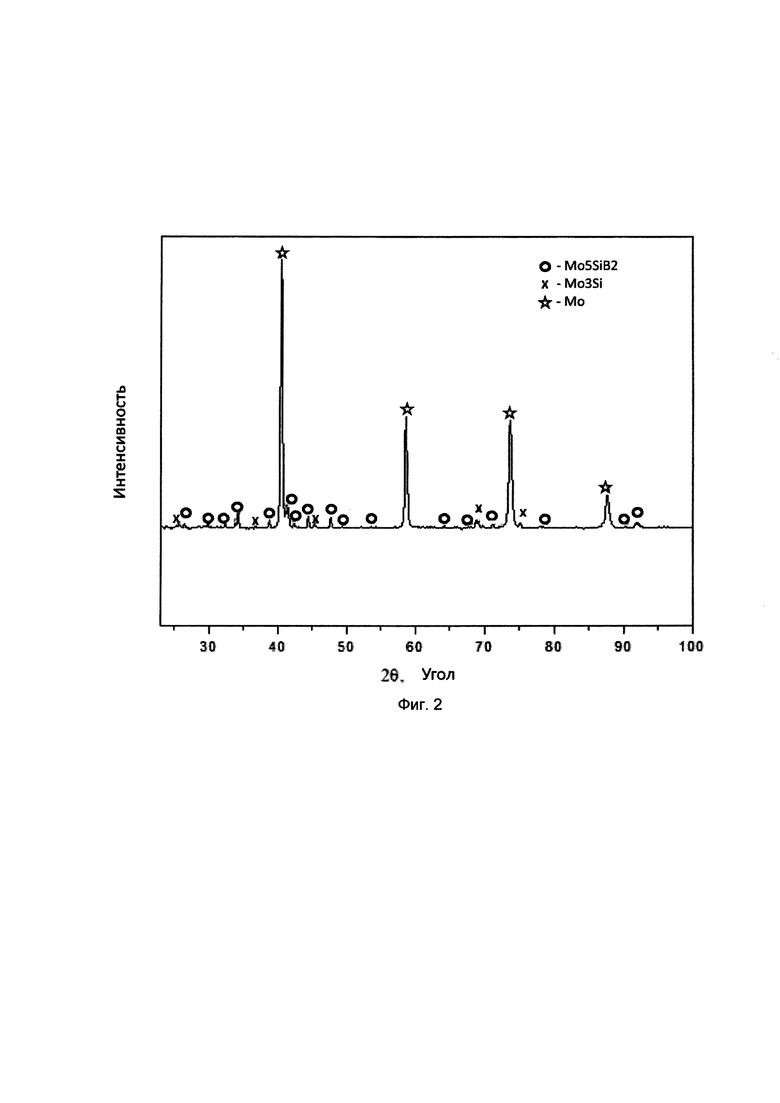

Для получения высокотемпературного композита с матрицей Мо-Mo3Si-Mo5SiB2 армированной оксидным волокном методом внутренней кристаллизации на этапе формирования каркаса в него вносится шликер одного из составов приведенных в Таблице 1. После этого производится термообработка при температуре 2000°С. Далее осуществляется диффузионная сварка при 1250°С, под давлением 6.7 МПа в течении 5 часов. Изображение структуры каркаса содержащего частицы силицидов молибдена и фазы Mo5SiB2 после операции диффузионной сварки приведена на Фиг. 1. Внесение шликера, содержащего кремний и бор, на этапе подготовки каркаса обеспечивает образование частиц силицидов молибдена и фазы Mo5SiB2 в матрице будущего композита, дифрактограмма такого каркаса приведена на Фиг. 2.

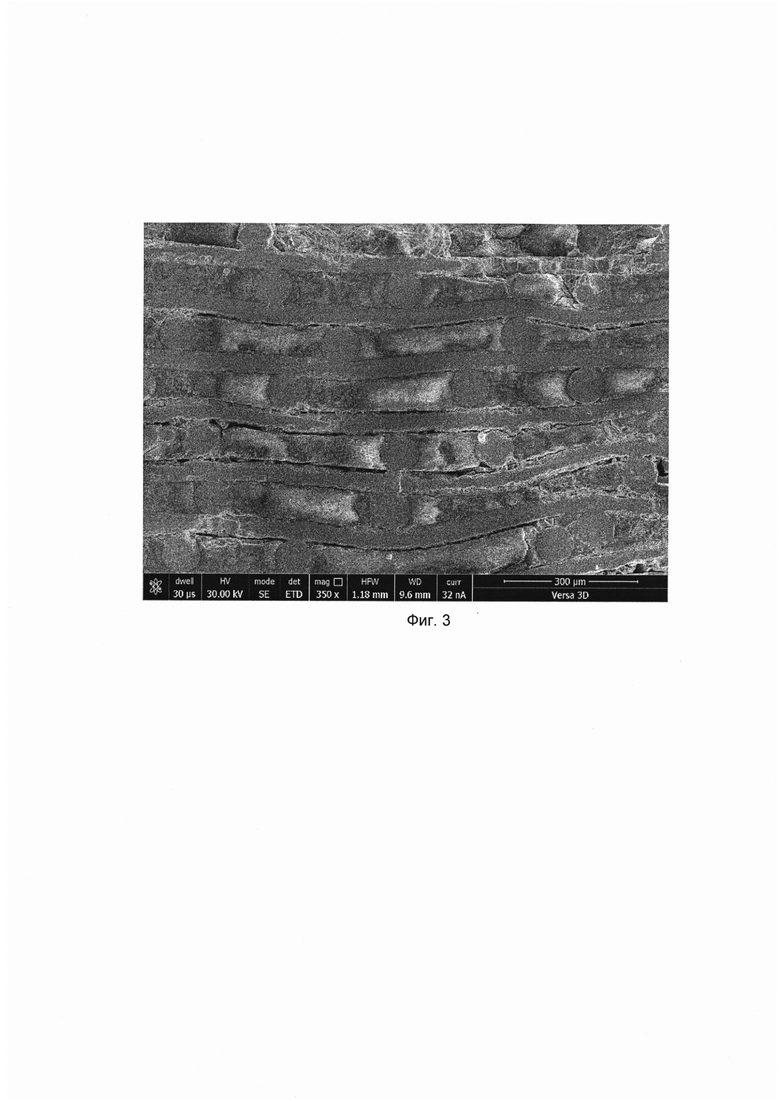

Далее производится пропитка каналов каркаса расплавом оксидов одного из составов приведенных в Таблице 2. При дальнейшем охлаждении расплав кристаллизуется, формируя волокно внутри каналов каркаса. Изображение структуры такого композита приведено на Фиг. 3.

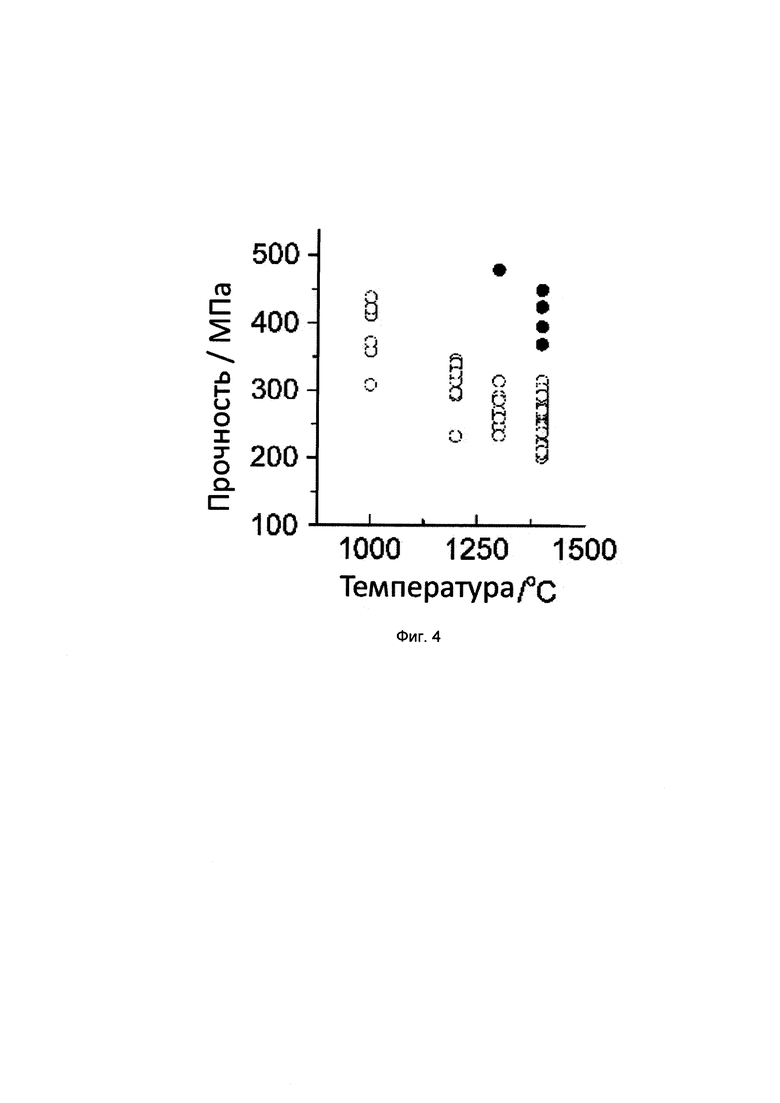

Величины трещиностойкости композитов, полученных таким способом, в зависимости от типа используемого шликера и волокна приведены в Таблице 3. Величина высокотемпературной прочности такого композита при температуре 1400°С в зависимости от типа используемого шликера и волокна приведена в Таблице 4. Зависимость прочности композита с YAlO3-волокном от температуры приведена на Фиг. 4, черными точками показаны значения для композита с матрицей модифицированной кремнием и бором, белыми точками показаны величины прочности композита с матрицей из технически чистого молибдена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературный слоисто-волокнистый композит, армированный оксидными волокнами, и способ его получения | 2020 |

|

RU2751062C1 |

| Керамический композиционный материал с многослойной структурой | 2022 |

|

RU2781514C1 |

| Высокотемпературный реакционно-связанный композиционный материал на основе карбидокремниевой керамики, проволоки молибдена и его силицидов и способ его получения | 2023 |

|

RU2819997C1 |

| Высокотемпературный реакционносвязанный слоистый композит на основе SiC керамики, тугоплавкого металла и его силицидов и способ его получения | 2023 |

|

RU2812905C1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| ТРЕЩИНОСТОЙКИЕ ВОЛОКНИСТЫЕ КЕРАМИЧЕСКИЕ КОМПОЗИТЫ | 2015 |

|

RU2588534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, ФОРМОВАННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ | 1992 |

|

RU2114718C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ Y-МО-О ИЗ ПЛАЗМЫ ВАКУУМНО-ДУГОВОГО РАЗРЯДА | 2019 |

|

RU2697758C1 |

Изобретение относится к высокотемпературным композитным материалам с металлической матрицей и к способам их получения и может быть использовано для производства лопаток авиационных газотурбинных двигателей, работающих при температурах до 1400°С. Высокотемпературный композит с молибденовой матрицей и оксидными волокнами характеризуется тем, что молибденовая матрица содержит упрочняющие частицы Mo3Si и Mo5SiB2. Способ получения высокотемпературного композита с молибденовой матрицей и оксидными волокнами включает формирование диффузионно сваренного каркаса с чередующимися слоями молибденовой фольги и слоями молибденовой проволоки, пропитку полученного каркаса расплавом оксидов, последующее охлаждение и кристаллизацию расплава оксидов в каналах каркаса. При формировании каркаса на каждый слой молибденовой фольги вносят шликер, содержащий кремний и бор, проводят термообработку сформированного каркаса при температуре 2000°С с обеспечением формирования упрочняющих частиц Mo3Si и Mo5SiB2, после чего осуществляют диффузионную сварку каркаса. Материал характеризуется высокими значениями трещиностойкости и высокотемпературной прочности. 2 н. и 2 з.п. ф-лы, 4 ил., 4 табл., 1 пр.

1. Высокотемпературный композит с молибденовой матрицей и оксидными волокнами, отличающийся тем, что молибденовая матрица содержит упрочняющие частицы Mo3Si и Mo5SiB2.

2. Способ получения высокотемпературного композита с молибденовой матрицей и оксидными волокнами, включающий формирование диффузионно сваренного каркаса с чередующимися слоями молибденовой фольги и слоями молибденовой проволоки, пропитку полученного каркаса расплавом оксидов, последующее охлаждение и кристаллизацию расплава оксидов в каналах каркаса, отличающийся тем, что при формировании каркаса на каждый слой молибденовой фольги вносят шликер, содержащий кремний и бор, проводят термообработку сформированного каркаса при температуре 2000°С с обеспечением формирования упрочняющих частиц Mo3Si и Mo5SiB2, после чего осуществляют диффузионную сварку каркаса.

3. Способ по п. 2, отличающийся тем, что шликер содержит силицид молибдена MoSi2 и бор в соотношении от 50:50 до 99:1.

4. Способ по п. 2, отличающийся тем, что шликер содержит кремний и бор в соотношении от 50:50 до 99:1.

| МИЛЕЙКО С.Т., Композиты и наноструктуры | |||

| Композиты и наноструктуры, 2009, N1, с.12-13 | |||

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| КОМПОЗИЦИОННЫЙ ЖАРОСТОЙКИЙ И ЖАРОПРОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2154122C2 |

| US 5595616 A, 21.01.1997. | |||

Авторы

Даты

2020-01-28—Публикация

2019-03-29—Подача