Группа изобретений относится к нефтепереработке, а именно к способам замедленного коксования нефтяных остатков и устройствам для получения нефтяного кокса.

Особенностью процесса замедленного коксования в не обогреваемых коксовых камерах является необходимость предварительного прогрева неработающей камеры коксования до температуры 320 – 360°С перед подачей в неё перерабатываемого сырья, для чего стенки камеры нагревают парами нефтепродуктов, поступающими из работающей камеры, при этом происходит конденсация паров нефтепродуктов и их переход в жидкую фазу.

Известен ряд способов предварительного прогрева камер коксования.

Известен способ прогрева камеры замедленного коксования, включающий подачу в неработающую камеру коксования сначала первичного нагревающего агента – водяного пара, а затем вторичного нагревающего агента – дистиллятного пара из работающей камеры коксования, с последующим отводом продуктов прогрева в ёмкость–скруббер и, далее, в ректификационную колонну (книга: Н.Т.Походенко, Б.И.Брондз «Получение и обработка нефтяного кокса». М.: «Химия», 1986, стр. 60-63).

Недостатком этого способа является то, что в процессе прогрева камеры коксования образуется смесь жидких дистиллятных продуктов, которая состоит из воды и фракций легкого и тяжёлого газойля (продуктов прогрева), которая не обладает достаточно высокой температурой для дальнейшей переработки, что приводит к необходимости её дополнительного нагрева перед подачей в ректификационную колонну, при этом продукты прогрева в ректификационной колонне смешиваются с сырьём, и поэтому происходит снижение производительности установки по выпуску целевых продуктов.

Также известен способ прогрева камеры замедленного коксования, включающий подачу в реактор первичного нагревающего агента – водяного пара и вторичного агента – дистиллятного пара из камеры коксования с последующим отводом продуктов прогрева в ёмкость, из которой паровая фаза уходит в продувочную ёмкость или ректификационную колонну, а жидкая фаза откачивается в некондиционный нефтепродукт (публикация: Г.Г.Валявин, Н.И.Ветошкин, И.Г.Мусин «Анализ схем улавливания продуктов, выделяющихся при прогреве камер, пропарке и охлаждении кокса, и разработка мероприятий по снижению выбросов в окружающую среду «ОАО Ново-Уфимский НПЗ», журнал «Нефтепереработка и нефтехимия», вып. 9, М., ЦНИИТЭнефтехим, 1998, стр. 71-75).

Недостатком этого способа является то, что в процессе прогрева камеры коксования также образуется смесь жидких дистиллятных продуктов, которая состоит из воды и фракций легкого и тяжёлого газойля (продуктов прогрева). При данном способе прогрева также снижается производительность по выпуску целевых продуктов, поскольку количественный и качественный состав получаемой смеси изменяется в течение времени, что значительно затрудняет её разделение и дальнейшую переработку, и поэтому она подлежит только утилизации как некондиционный нефтепродукт.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ получения нефтяного кокса замедленным коксование нефтяных остатков по патенту на изобретение РФ №2433159(опубл. 10.11.2011), в соответствии с которым осуществляют прогрев камеры коксования сначала водяным паром, затем парами коксования, подаваемыми в верхнюю часть камеры коксования и дополнительный прогрев камеры коксования теплоносителем – тяжёлымгазойлем коксования, нагрев исходного и вторичного сырья коксования, нагрев теплоносителя - тяжёлого газойля коксования и подачу вторичного сырья и теплоносителя в нижнюю часть камеры коксования, при этом теплоноситель - тяжёлый газойль коксования нагревают до температуры 400 – 420°С и подают с вторичным сырьём в нижнюю часть камеры коксования раздельными потоками с подачей последнего через дополнительную колонну, причём вышеупомянутый теплоноситель подают также в среднюю и верхнюю части камеры коксования при заполнении последней соответственно на 1/3 и 2/3 её высоты, при этом дополнительный прогрев камеры коксования после подачи водяного пара проводят совместно теплоносителем и парами коксования, причём теплоноситель при прогреве подают в среднюю часть камеры коксования.

Указанный способ позволяет получать нефтяной кокс с повышенным выходом летучих веществ за счёт регулирования температурного режима коксования по высоте камеры коксования с одновременным увеличением продолжительности работы реакционной аппаратуры. Однако, этот способ имеет недостаток, заключающийся в том, что он предназначен для получения кокса с высоким содержанием летучих веществ, и не может применяться для производства других видов кокса. При этом для нагрева теплоносителя необходимо затрачивать дополнительное количество топлива, а также поскольку теплоноситель подаётся в среднюю часть камеры коксования, что не обеспечивает её равномерного прогрева, а образующаяся смесь жидких дистиллятных продуктов, которая состоит из воды и фракций легкого и тяжёлого газойля – продуктов прогрева также имеет низкую температуру, и для её нагрева перед выводом в ректификационную колонну необходима дополнительная энергия. При этом, продукты прогрева в ректификационной колонне также смешиваются с сырьём, и поэтому во время прогрева камер коксования происходит снижение производительности установки по выпуску целевых продуктов.

Таким образом, общим недостатком всех вышеперечисленных способов, включая прототип, а также решаемой проблемой является то, чтопри прогреве камер коксования путём использования паров дистиллятов, образуется смесь жидких дистиллятных продуктов, состоящих из воды и фракций лёгкого и тяжёлого газойля, которая имеет низкую температуру и поэтому требуется дополнительная тепловая энергия для её нагрева перед дальнейшей переработкой, при этом продукты прогрева смешиваются с сырьём, что приводит к снижению производительности установки по выпуску целевых продуктов.

Техническим результатом заявляемой группы изобретений является повышение производительности установки замедленного коксования при одновременном уменьшении потребления тепловой энергии при получении кокса.

Заявляемый технический результат достигается за счёт того, что, прогрев камер коксования осуществляют при помощи продуктов коксования, выходящих из ректификационной колонны способом, включающим следующие этапы:

1. В нижнюю часть предварительно освобождённой от кокса камеры коксования (при закрытых нижних и верхних люках камеры), подают водяной пар под давлением 8 – 12кгс/см2, который вытесняет из внутреннего пространства камеры коксования кислород и нагревает её стенки до температуры 80 – 100°С, после чего подачу пара прекращают;

2. Далее, в верхнюю часть камеры коксования через распыляющую форсунку подают горячий дистиллятный продукт, нагретый до температуры 320 – 340°С, представляющий собой тяжёлый газойль, выводимый из ректификационной колонны. Дистиллятный продукт под действием силы тяжести стекает по внутренней поверхности камеры коксования, при этом происходит передача тепловой энергии от горячего дистиллятного продукта к стенке камеры, а сам дистиллятный продукт охлаждается;

3. После того, как остывший дистиллятный продукт скапливается в нижней части камеры коксования, он по трубопроводу перетекает в продувочную ёмкость, и затем откачивается насосом в трубопровод орошения ректификационной колонны или отбирается в качестве целевого продукта с установки;

4. После прогрева камеры коксования до температуры 300 – 320оС в неё направляют сырьё для коксования.

Таким образом, в соответствии с заявляемым способом в процессе прогрева камеры коксования не образуется смесь продуктов прогрева, а состав вторичного нагревающего агента дистилляционного продукта не изменяется, а значит, отсутствует необходимость в дополнительном нагреве продуктов прогрева для их повторного разделения в колонне ректификации, при этом, поскольку вторичный нагревающий агент не смешивается с первичным сырьём, то производительность установки не уменьшается.

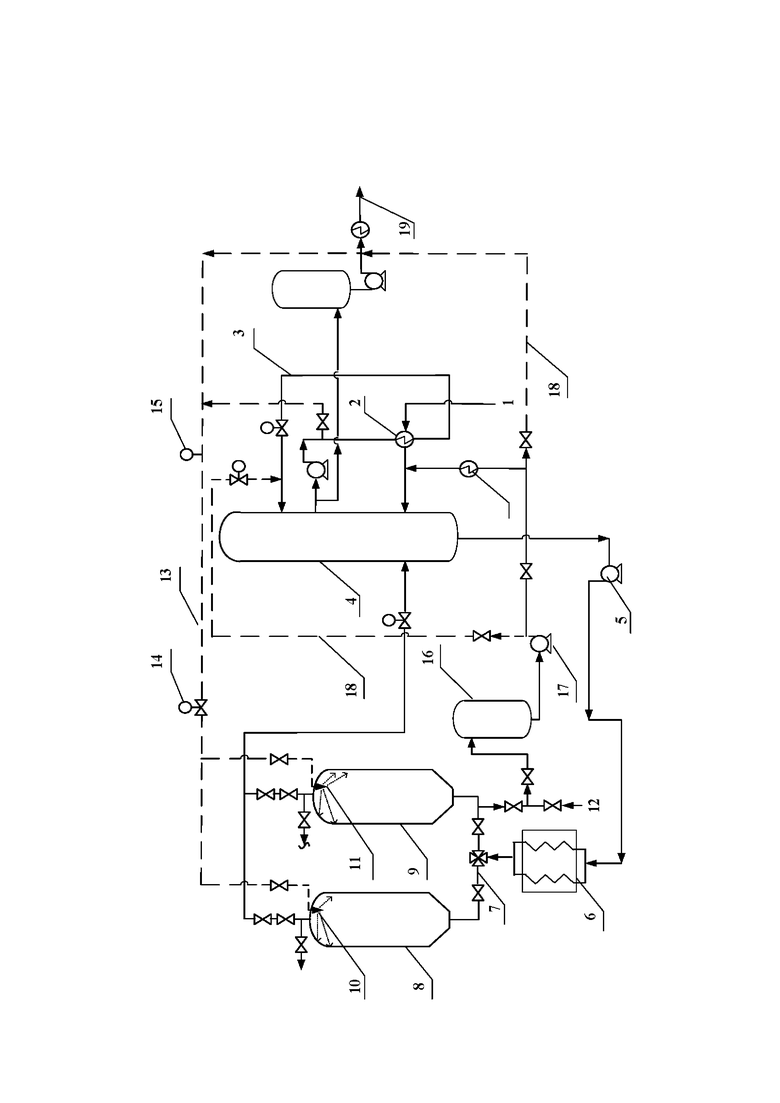

Для осуществления заявляемого способа используют установку прогрева камер коксования, включающую камеры коксования, печь огневого нагрева теплоносителя (нагревающего агента), систему трубопроводов подачи теплоносителя в среднюю часть камеры коксования, при этом в верхней части камер коксования установлены распылительные форсунки для подачи дистиллятного продукта, которые соединены с помощью трубопровода с ректификационной колонной.

Заявляемая установка прогрева камер коксования показана на фигуре, и содержит: трубопровод (1), по которому первичное сырьё поступает в теплообменник (2), служащий для предварительного нагрева первичного сырья, и соединённый с помощью трубопровода (3) с ректификационной колонной (4), которая, в свою очередь, соединена с насосом (5) для откачивания сырья и его подачи в печь огневого обогрева (6), которая при помощи трубопроводов (7) соединена с камерами коксования (8) и (9), в верхней части которых установлены распылительные форсунки (10) (11),при этом камеры коксования (8) и (9) соединены с помощью трубопровода подачи горячего дистиллятного продукта(13), оснащённого расходомером (14) и клапаном регулятора (15), с трубопроводом циркуляционного орошения (3) и далее с ректификационной колонной (4), а также установка прогрева камер коксования содержит трубопровод подачи водяного пара (12) и продувочную ёмкость (16), соединённую с насосом (17) через трубопровод (18)для откачивания холодного дистилляционного продукта в трубопровод циркуляционного орошения (3) или трубопровод откачки тяжелого газойля с установки (19).

Заявляемая установка работает следующим образом.

По трубопроводу (1) первичное сырьё поступает в теплообменник (2), где оно нагревается с помощью горячего тяжёлого газойля и поступает по трубопроводу орошения (3) в нижнюю часть ректификационной колонны (4). Затем с кубовой части ректификационной колонны (4) сырьё откачивают при помощи насоса (5) и подают в печь огневого обогрева (6), и далее, после нагрева, сырьё поступает по трубопроводам (7) в одну из камер коксования (8) или (9).

В камерах коксовании происходит химические процесс, в результате которого из первичного сырья образуется кокс и выделяются дистиллятные пары, при этом образовавшийся кокс накапливается в нижней части камер коксования (8) или (9), а дистиллятные пары поступают на разделение в ректификационную колонну (4).

Камеры коксования работают попарно: когда в первой камере идет процесс коксования и заполнение её коксом, во второй камере проводят операции по подготовки к заполнению (охлаждение кокса, освобождение кокса, прогрев камеры).После заполнения первой камеры поток сырья переводят во вторую камеру и процесс повторяется. Время заполнения каждой камеры коксом составляет от 16 до 28 часов.

Прогрев камер коксования происходит следующим образом: в нижнюю часть одной из, предварительно освобождённой от кокса, камер коксования (8) или (9)подают первичный нагревающий агент – водяной пар по трубопроводам подачи водяного пара (12) под давлением 8 – 12 кгс/см2, который вытесняет из внутреннего пространства камеры коксования кислород и после её нагрева до температуры 80 – 120°С подачу в неё водяного пара прекращают, после чего для её дальнейшего прогрева через распыляющую форсунку (10) или (11) по трубопроводу (13) подают из ректификационной колонны (4) горячий дистиллятный продукт, нагретый до температуры 320 – 340°С. Контроль и регулирование расхода горячего дистиллятного продукта производиться с помощью расходомера (14) и клапана регулятора (15).

Дистиллятный продукт, стекая по внутренней поверхности камеры коксования, нагревает её стенки камеры коксования.

Охлажденный дистиллятный продукт скапливается в нижней части камеры коксования (8) или (9), по трубопроводу перетекает в продувочную ёмкость (16), и затем откачивается насосом (17) по трубопроводу (18)в трубопровод орошения ректификационной колонны (3) или трубопровод откачки (19)тяжелого газойля с установки.

После прогрева камеры коксования до температуры 300 – 320 оС в неё направляют сырьё для коксования. Длительность процесса прогрева камеры коксования составляет 4 – 5 часов.

Таким образом достигается заявленный технический результат, а именно повышается производительность установки замедленного коксования, повышается выход летучих веществ при получении кокса, при этом уменьшается потребление тепловой энергии.

Эффективность предлагаемого способа подтверждается расчётами.

Для расчёта была использована формула расчёта количества необходимой теплоты:

Q = C х М х (Т2-Т1) [1], где:

Q – количество теплоты, кДж;

С – удельная теплоёмкость кДж/кг, °С;

М – масса, кг;

Т1 – температура в начале прогрева,°С;

Т2 – температура в конце прогрева, °С.

1. По формуле [1] рассчитаем количество теплоты Qкамера, необходимой для нагрева камеры коксования. принимая следующие условия:

Удельная теплоёмкость стали Ск = 0,5 кгДж/кг, °С;

Средняя масса камер коксования применяемых на установках замедленного коксования М=209 000 кг;

Температура камеры коксования в начале прогрева Т1 =100°С;

Температура камеры коксования в конце прогрева Т2 =320°С.

Таким образом: Qкамера =0,5 х 209 000 х (320-100) = 22 990 МДж.

С учётом тепловых потерь (10 %):Qкамера =1,1 х 22990 = 25 289 МДж.

2. По формуле [1] также рассчитаем количество теплоты Qгазойля, содержащейся в горячем дистилляционном продукте (газойле), принимая следующие условия:

Для этого определим массу газойля, подаваемого для нагрева камеры.

Мгазойля = V х F, где:

V – время прогрева, час;

F – средний расход газойля, кг/ час.

Принимаем для расчёта:

Продолжительность прогрева V =5 часов;

Средний расход сверхтяжёлого газойля F=60 000 кг/час.

Таким образом: Мгазойля= 5 х 60 000=300 000 кг.

Средняя теплоёмкость газойлей Сг = 2,5 кДж/кг, °С.

Температура газойля перед подачей в камеру Т2 = 342°С.

Температура газойля после прогрева камеры Т1 = 250°С.

Определим количество теплоты по формуле [1]:

Qгазойля = 2,5 х 300 000 х (340-250) = 67 500 МДж.

Из расчётов видно, что количества теплоты газойля достаточно для нагрева камеры до 320°С:

Qкамера =25 289 МДж<Qгазойля = 67 500 МДж.

3. Так как температура камеры изменяется в процессе нагрева, следовательно, также необходимо изменять и количество подаваемого в камеру газойля.

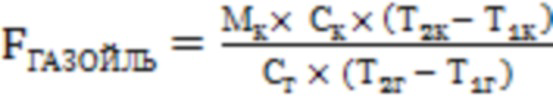

Был произведён расчёт количества газойля Fгазойль необходимого для нагрева камеры до 320оС с учётом изменений температуры по формуле [2].

[2],

[2],

где:

Мк–масса камеры коксования, кг

Ск–теплоёмкость стали, кДж/кг, °С;

Т1к–температура, стенки камеры коксования в начале прогрева, °С;

Т2к– температура, стенки камеры коксования в конце прогрева, °С;

Сг – средняя теплоёмкость газойлей, кДж/кг, °С;

Т2г–температура газойля перед подачей в камеру коксования, °С;

Т1г–температура газойля после прогрева камеры коксования, °С.

Данные по расчёту количества газойля, необходимого для подачи в камеру коксования представлены в Таблице 1.

Из таблицы видно, что с учётом существующих ограничений по скорости прогрева коксовых камер (норматив расхода горячего дистилляционного продукта – газойля, в среднем равный 60 000 кг/час и скорости прогрева камеры коксования не более 60°С/час) при использовании горячего дистилляционного продукта (газойля) обеспечивается эффективный прогрев всего объёма камеры коксования.

Таким образом, произведённые расчёты подтверждают возможность достижения заявленного технического результата, состоящего в повышении производительности установки замедленного коксования, получении кокса с повышенным выходом летучих веществ и, при одновременном уменьшении потребления тепловой энергии.

Таблица 1

тельность стадии, час

°С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтяного кокса | 2023 |

|

RU2818566C1 |

| Способ получения нефтяного кокса (варианты) | 2019 |

|

RU2719849C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2010 |

|

RU2433159C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2162876C2 |

| Способ получения малосернистого нефтяного кокса | 2016 |

|

RU2632832C1 |

| СПОСОБ ПРОГРЕВА РЕАКТОРА ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2005 |

|

RU2281967C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2560441C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| Способ получения низкосернистого нефтяного кокса | 2016 |

|

RU2639795C2 |

Группа изобретений относится к нефтепереработке, а именно к способам коксования нефтяных остатков и устройствам для получения нефтяного кокса. Способ прогрева камеры коксования, включает предварительный прогрев при помощи водяного пара и окончательный прогрев при помощи жидкого горячего дистиллятного продукта, поступающего из ректификационной колонны в верхнюю часть камеры коксования и представляющего собой тяжёлый газойль, нагретый до температуры 320 – 340°С. Для реализации заявляемого способа применяют установку, включающую камеры коксования, систему трубопроводов подачи горячего теплоносителя из ректификационной колоны в верхнюю часть камеры коксования, распылительные форсунки для подачи дистиллятного продукта, систему трубопроводов откачки холодного теплоносителя, емкость для сбора холодного теплоносителя, насос для откачки теплоносителя и системы трубопроводов возврата теплоносителя в ректификационную колонну. Технический результат - повышение производительности установки замедленного коксования при одновременном уменьшении потребления тепловой энергии при получении кокса. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ прогрева камеры коксования, включающий предварительный прогрев при помощи водяного пара и окончательный прогрев при помощи паров дистиллятов, отличающийся тем, что окончательный прогрев камеры проводят при помощи жидкого горячего дистиллятного продукта, поступающего из ректификационной колонны в верхнюю часть камеры коксования и представляющего собой тяжелый газойль, нагретый до температуры 320-340°С.

2. Установка прогрева камеры коксования, включающая камеры коксования, печь огневого нагрева теплоносителя - нагревающего агента, систему трубопроводов подачи теплоносителя в среднюю часть камеры коксования, отличающаяся тем, что в верхней части камер коксования установлены распылительные форсунки для подачи дистиллятного продукта, которые соединены с помощью трубопровода с ректификационной колонной.

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2162876C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2010 |

|

RU2433159C1 |

| Способ прогрева камер замедленного коксования, пропарки и охлаждения кокса | 1989 |

|

SU1687596A1 |

| Способ прогрева камер замедленного коксования,пропарки и охлаждения кокса | 1982 |

|

SU1263706A1 |

| ПОГРУЖНОЙ ХЛОРСЕРЬБРЯНЫЙ ЭЛЕКТРОД СРАВНЕНИЯ | 0 |

|

SU191207A1 |

Авторы

Даты

2020-01-30—Публикация

2019-07-08—Подача