Изобретение относится к полипропиленовым композициям, пригодным, в частности, для наружных применений в автомобилях, включающим смешанные пластмассы, смеси на основе полипропилена и неорганические наполнители.

Уровень техники

Композиции, пригодные для автомобильной промышленности, обычно содержат один или более гетерофазных полипропиленовых сополимеров и/или статистических гетерофазных сополимеров и, как правило, неорганический наполнитель.

Одной из фундаментальных проблем в полимерном бизнесе является вторичная переработка (рециклинг). В настоящее время рынок вторсырья, в частности, вторсырья из бытового мусора, обычно обозначаемого как БУС («бывшие в употреблении смолы»), несколько ограничен. Начиная с бытового мусора, применяемые процессы сортировки и разделения не позволяют получить чистые полимеры, то есть всегда имеются какие-то загрязнения, или даже могут привести к смесям разных полимеров. Когда речь идет о полиолефинах, которые составляют подавляющее большинство полимерной фракции собранного бытового мусора, идеальное разделение полипропилена и полиэтилена вряд ли возможно. Вторичные полиолефиновые материалы, особенно бывшие в употреблении смолы, обычно подвергаются перекрестному загрязнению неполиолефиновыми материалами, такими как полиэтилентерефталат, полиамид, полистирол, или неполимерными веществами, такими как дерево, бумага, стекло или алюминий. Хуже того, эти бывшие в употреблении полиолефиновые материалы легко доступны в многотонном масштабе, но, к сожалению, имеют ограниченные механические свойства и часто серьезные проблемы с запахом и/или выбросами загрязнителей.

Для наружного применения в автомобильной промышленности требуются материалы с хорошей текучестью, окрашиваемостью, внешним видом поверхности и сбалансированными механическими свойствами в отношении жесткости, ударной вязкости. В последнее время спрос на рынке расширился в направлении использования вторичных полиолефинов в смесях с первичными полимерами для выполнения специфических требований.

Тем не менее, существует глубокая потребность в том, чтобы разрешить утилизацию и повторное использование вторичных полиолефинов в конечных продуктах без угрозы для здоровья и безопасности.

Неопубликованная патентная заявка ЕР 20190838.1 относится к полипропиленовым композициям для автомобильных применений, которые содержат смеси на основе смешанных пластмасс и полипропилена, полученные из потоков бывших в употреблении полиолефинов, пластомеров на основе этилена и неорганических наполнителей, таких как тальк. Эти композиции обладают полезными свойствами в отношении летучих органических соединений и ударопрочными свойствами, поэтому эти композиции могут заменить сложные гетерофазные полипропиленовые сополимеры в автомобильных областях применения. Однако эти составы по-прежнему обладают недостатками в механических свойствах и текучести.

Данное изобретение основано на неожиданном обнаружении того, что при тщательном выборе первичного компонента на основе гетерофазного пропиленового сополимера в композициях на основе полипропилена, которые содержат смеси на основе смешанных пластмасс и полипропилена, полученные из потоков бывших в употреблении полиолефинов, пластомеров на основе этилена и неорганических наполнителей, таких как тальк, можно получать композиции на основе полипропилена с превосходным балансом свойств в отношении ударных свойств, термостойкости, окрашиваемости и особенно механических свойств, таких как прочность на растяжение и текучесть, проявляющихся в высоком показателе текучести расплава. Таким образом, композиции согласно изобретению, содержащие смеси на основе смешанных пластмасс и полипропилена, происходящие из потоков бывших в употреблении регенерированных полиолефинов, пригодны для литья под давлением, особенно в автомобильной области, например, для наружного применения в автомобилях, и могут заменить сложные гетерофазные полипропиленовые сополимеры.

Сущность изобретения

Данное изобретение относится к композиции, пригодной для автомобильных применений, получаемой путем смешивания по меньшей мере компонентов (А), (В), (С) и (D):

(A) от 15 до 50 масс. %, предпочтительно от 18 до 44 масс. %, более предпочтительно от 20 до 40 масс. % смеси смешанных пластмасс и полипропилена;

(B) от 20 до 50 масс. %, предпочтительно от 22 до 47 масс. %, более предпочтительно от 25 до 45 масс. % гетерофазного сополимера пропилена;

(C) от 5 масс. % до 25 масс. %, предпочтительно от 7 до 23 масс. %, более предпочтительно от 10 до 22 масс. % пластомера на основе этилена и

(D) от 5 до 25 масс. %, предпочтительно от 7 до 22 масс. %, более предпочтительно от 10 до 20 масс. % неорганического наполнителя,

при этом все проценты относятся ко всей композиции, и при этом

смесь (А) смешанных пластмасс и полипропилена имеет

- содержание кристаллической фракции (КФ), определяемое по данным анализа CRYSTEX QC, в диапазоне от 85,0 до 96,0 масс. %, предпочтительно в диапазоне от 86,5 до 95,5 масс. %, и

- содержание растворимой фракции (РФ), определяемое по данным анализа CRYSTEX QC, в диапазоне от 4,0 до 15,0 масс. %, предпочтительно в диапазоне от 4,5 до 13,5 масс. %, при этом

- указанная кристаллическая фракция (КФ) имеет содержание этилена (С2(КФ)), определяемое методом ИК-Фурье спектроскопии, калиброванной методом количественной 13С-ЯМР спектроскопии, в диапазоне от 1,0 до 10,0 масс. %, предпочтительно в диапазоне от 1,5 до 9,5 масс. %; и

- указанная растворимая фракция (РФ) имеет характеристическую вязкость (ХВ(РФ)), определяемую в декалине в соответствии с DIN ISO 1628/1 при 135°С, в диапазоне от 0,9 до 2,1 дл/г, предпочтительно в диапазоне от 1,0 до 2,0 дл/г, более предпочтительно в диапазоне от 1,1 до 1,9 дл/г;

гетерофазный сополимер (В) пропилена содержит матричную фазу и диспергированную в ней эластомерную фазу и имеет

- показатель текучести расплава ПТР2 (230°С, 2,16 кг, ISO 1133) от 85 до 250 г/10 мин, предпочтительно от 90 до 150 г/10 мин, более предпочтительно от 95 до 125 г/10 мин;

- растворимую фракцию (РФ), определяемую по данным анализа CRYSTEX QC, в диапазоне от более 20,0 масс. % до 30,0 масс. %; и

- характеристическую вязкость указанной растворимой фракции, ХВ(РФ), измеренную в декалине в соответствии с DIN ISO 1628/1 при 135°С, от 2,0 дл/г до 4,5 дл/г, предпочтительно от 2,4 до 3,8 дл/г, более предпочтительно от 2,5 до 3,7 дл/г;

пластомер (С) на основе этилена, представляющий собой сополимер этилена с звеньями сомономера, выбранного из альфа-олефинов, имеющих от 3 до 12 атомов углерода, предпочтительно из альфа-олефинов, имеющих от 4 до 10 атомов углерода, предпочтительно из 1-бутена или 1-октена, имеет

- показатель текучести расплава ПТР2 (190°С, 2,16 кг, ISO 1133) от 0,2 до 2,5 г/10 мин, предпочтительно от 0,3 до 2,0 г/10 мин; и

- плотность от 850 до 870 кг/м3, предпочтительно от 855 до 865 кг/м3, композиция имеет

- показатель текучести расплава ПТР2 (230°С, 2,16 кг, ISO 1133) от 8 до 50 г/10 мин, предпочтительно от 10 до 48 г/10 мин, более предпочтительно от 11 до 45 г/10 мин.

Кроме того, изобретение относится к изделию, предпочтительно к формованному изделию, более предпочтительно к формованному автомобильному изделию, включающему композицию, описанную выше или ниже.

Кроме того, изобретение относится к применению композиции, описанной выше или ниже, для литья под давлением изделий, предпочтительно автомобильных изделий, более предпочтительно автомобильных наружных изделий.

Определения

Если не определено иное, все технические и научные термины, используемые в данном документе, имеют то же значение, которое обычно понимается человеком, обладающим обычными знаниями в области техники, к которой относится изобретение. Несмотря на то, что на практике для осуществления изобретения могут быть использованы любые способы и материалы, аналогичные или эквивалентные описанным в данном документе, предпочтительные материалы и способы описаны в данном документе. В описании и формуле изобретения использована следующая терминология в соответствии с определениями, изложенными ниже. Если явно не указано иное, использование терминов в единственном числе относится к одному или более чем одному объекту.

Смешанные пластмассы определены как пластмассы, в которых имеются небольшие количества соединений, обычно не встречающихся в смесях первичного полипропилена, таких как полистиролы, полиамиды, полиэфиры, древесина, бумага, лимонен, альдегиды, кетоны, жирные кислоты, металлы и/или продукты длительного разложения стабилизаторов. Смеси первичного полипропилена означают смеси, непосредственно полученные в процессе производства без промежуточного использования.

По определению, «смешанные пластмассы» могут быть приравнены к пластмассам с обнаруживаемыми количествами полистирола и/или полиамида-6 и/или лимонена и/или жирных кислот.

Таким образом, смешанные пластмассы могут происходить как из отходов после потребления, так и из промышленных отходов, в отличие от первичных полимеров. К отходам после потребления относятся объекты, которые завершили по меньшей мере первый цикл использования (или жизненный цикл), то есть уже выполнили свое первое назначение. В отличие от этого, промышленные отходы относятся к производственному лому, соответственно к конверсионному лому, который обычно не доходит до потребителя.

Специалисты в данной области техники понимают, что растворимая фракция (РФ), полученная с помощью анализа CRYSTEX QC, имеющая характеристическую вязкость (ХВ(РФ)) в диапазоне от 0,9 до менее 2,2 дл/г, обычно обнаруживается в материале из потоков вторичной переработки. В предпочтительном аспекте изобретения растворимая фракция (РФ), полученная с помощью анализа CRYSTEX QC, имеет характеристическую вязкость (ХВ(РФ)) в диапазоне от 0,9 до 2,1 дл/г.

Полимерная смесь представляет собой смесь двух или более полимерных компонентов. В общем, смесь может быть приготовлена путем смешивания двух или более полимерных компонентов. Подходящей процедурой смешивания, известной в данной области техники, является смешивание после полимеризации. Смешивание после полимеризации может представлять собой сухое смешивание полимерных компонентов, таких как полимерные порошки и/или компаундированные полимерные гранулы, или смешивание в расплаве путем смешивания полимерных компонентов в расплаве.

Гомополимер пропилена представляет собой полимер, который по существу состоит из мономерных звеньев пропилена. Ввиду наличия примесей, особенно в ходе коммерческих процессов полимеризации, гомополимер пропилена может содержать до 0,1 мол. % звеньев сомономера, предпочтительно до 0,05 мол. % звеньев сомономера и наиболее предпочтительно до 0,01 мол. % звеньев сомономера.

«Полипропилен-полиэтиленовая смесь» относится к композиции, содержащей как полипропилен, так и полиэтилен, включая также сополимеры полипропилена, а также сополимеры полиэтилена. Поскольку невозможно прямое определение содержания полипропилена и полиэтилена, массовое соотношение полипропилена (А-1) к полиэтилену (А-2) от 19:1 до 7:3 обозначает эквивалентное соотношение, определяемое посредством калибровки по изотактическому полипропилену (иПП) и ПЭВП и определения с помощью ИК-спектроскопии.

Под полипропиленом понимают полимер, состоящий из звеньев, полученных из пропилена, в количестве более 50 мол. %.

Под полиэтиленом понимают полимер, состоящий из звеньев, полученных из этилена, в количестве более 50 мол. %.

Термин «эластомер» обозначает природный или синтетический полимер, обладающий эластическими свойствами. Термин «пластомер» обозначает природный или синтетический полимер, обладающий свойствами эластомеров и пластмасс, такими как резиноподобные свойства вместе с технологичностью пластика. Пластомер на основе этилена означает пластомер, состоящий из звеньев, полученных из этилена, в количестве более 50 мол. %.

Наличие гетерофазной природы может быть легко определено по количеству температур стеклования, например в динамико-механическом анализе (ДМА), и/или с помощью микроскопии высокого разрешения, такой как сканирующая электронная микроскопия (СЭМ), просвечивающая электронная микроскопия (ПЭМ) или атомно-силовая микроскопия (АСМ).

Термин «РХК» относится к растворимой в холодном ксилоле фракции (РХК, масс. %), определяемой при 25°С в соответствии с ISO 16152. Термин «НХК» относится к нерастворимой в холодном ксилоле фракции (НХК, масс. %), определяемой при 25°С в соответствии с ISO 16152.

Реакторная смесь - это смесь, полученная в результате производства в двух или более реакторах, соединенных последовательно, или в реакторе, имеющем два или более реакционных отсека. В качестве альтернативы реакторная смесь можно получать в результате смешивания в растворе. Реакторная смесь отличается от смеси, полученной путем экструзии расплава.

Если не указано иное, "%" относится к массовым % (масс. %).

Подробное описание

Композиция

В первом аспекте изобретение относится к композиции, пригодной для применений в автомобилях, которую можно получить путем смешивания по меньшей мере компонентов (А), (В), (C) и (D)

(A) от 15 до 50 масс. %, предпочтительно от 18 до 44 масс. %, более предпочтительно от 20 до 40 масс. % смеси смешанных пластмасс и полипропилена;

(B) от 20 до 50 масс. %, предпочтительно от 22 до 47 масс. %, более предпочтительно от 25 до 45 масс. % гетерофазного сополимера пропилена;

(C) от 5 до 25 масс. %, предпочтительно от 7 до 23 масс. %, более предпочтительно от 10 до 22 масс. % пластомера на основе этилена и

(D) от 5 до 25 масс. %, предпочтительно от 7 до 22 масс. %, более предпочтительно от 10 до 20 масс. % неорганического наполнителя;

при этом все проценты относятся ко всей композиции, и при этом

смесь (А) смешанных пластмасс и полипропилена имеет

- содержание кристаллической фракции (КФ), определенное по данным анализа CRYSTEX QC, в диапазоне от 85,0 до 96,0 масс. %, предпочтительно в диапазоне от 86,5 до 95,5 масс. %, и

- содержание растворимой фракции (РФ), определенное по данным анализа CRYSTEX QC, в диапазоне от 4,0 до 15,0 масс. %, предпочтительно в диапазоне от 4,5 до 13,5 масс. %, при этом

- указанная кристаллическая фракция (КФ) имеет содержание этилена (С2(КФ)), определяемое методом ИК-Фурье спектроскопии, калиброванной методом количественной 13С-ЯМР спектроскопии, в диапазоне от 1,0 до 10,0 масс. %, предпочтительно в диапазоне от 1,5 до 9,5 масс. %; и

- указанная растворимая фракция (РФ) имеет характеристическую вязкость (ХВ(РФ)), измеренную в декалине в соответствии с DIN ISO 1628/1 при 135°С, в диапазоне от 0,9 до 2,1 дл/г, предпочтительно в диапазоне от 1,0 до 2,0 дл/г, более предпочтительно в диапазоне от 1,1 до 1,9 дл/г;

гетерофазный сополимер (В) пропилена содержит матричную фазу и диспергированную в ней эластомерную фазу и имеет

- показатель текучести расплава ПТР2 (230°С, 2,16 кг, ISO 1133) от 85 до 250 г/10 мин, предпочтительно от 90 до 150 г/10 мин, более предпочтительно от 95 до 125 г/10 мин;

- содержание растворимой фракции (РФ), определенное по данным анализа CRYSTEX QC, в диапазоне от более 20,0 масс. % до 30,0 масс. %; и

- характеристическую вязкость (ХВ(РФ)) указанной растворимой фракции, измеренную в декалине в соответствии с DIN ISO 1628/1 при 135°С, от 2,0 дл/г до 4,5 дл/г, предпочтительно от 2,4 до 3,8 дл/г, более предпочтительно от 2,5 до 3,7 дл/г;

пластомер (С) на основе этилена, представляющий собой сополимер этилена с звеньями сомономера, выбранного из альфа-олефинов, имеющих от 3 до 12 атомов углерода, предпочтительно из альфа-олефинов, имеющих от 4 до 10 атомов углерода, предпочтительно из 1-бутена или 1-октена, имеет

- показатель текучести расплава ПТР2 (190°С, 2,16 кг, ISO 1133) от 0,2 до 2,5 г/10 мин, предпочтительно от 0,3 до 2,0 г/10 мин; и

- плотность от 850 до 870 кг/м3, предпочтительно от 855 до 865 кг/м3; композиция имеет

- показатель текучести расплава ПТР2 (230°С, 2,16 кг, ISO 1133) от 8 до 50 г/10 мин, предпочтительно от 10 до 48 г/10 мин, более предпочтительно от 11 до 45 г/10 мин.

Композиция, пригодная для применения в автомобильных применениях согласно данному изобретению, особенно пригодна для литья под давлением изделий, предназначенных для наружного использования в транспортных средствах.

Композиция, пригодная для автомобильных применений согласно изобретению, обладает одной или более из следующих характеристик:

Композиция имеет показатель текучести расплава ПТР2 (230°С, 2,16 кг, ISO 1133) от 8 до 50 г/10 мин, предпочтительно от 10 до 48 г/10 мин, более предпочтительно от 11 до 45 г/10 мин.

Композиция может быть охарактеризована с помощью анализа CRYSTEX QC. В анализе CRYSTEX QC получают кристаллическую фракцию (КФ) и растворимую фракцию (РФ), которые могут быть количественно определены и проанализированы в отношении содержания мономера и сомономера, а также характеристической вязкости (ХВ).

Композиция предпочтительно демонстрирует одно или все из следующих свойств в анализе CRYSTEX QC:

- содержание кристаллической фракции (КФ), определяемое по данным анализа CRYSTEX QC, в диапазоне от 55,0 до 75,0 масс. %, предпочтительно от 60,0 до 72,0 масс. %, и

- содержание растворимой фракции (РФ), определяемое по данным анализа CRYSTEX QC, в диапазоне от 25,0 до 45,0 масс. %, предпочтительно от 28,0 до 40,0 масс. %.

Указанная кристаллическая фракция (КФ) предпочтительно обладает одним или более, предпочтительно всеми из следующих свойств:

- содержание этилена (С2(КФ)), определяемое с помощью ИК-Фурье спектроскопии, калиброванной с помощью количественной 13С-ЯМР спектроскопии, менее 10,0 масс. %, предпочтительно от 2,5 до 7,5 масс. %; и/или

- характеристическая вязкость (ХВ(КФ)), измеряемая в декалине в соответствии с DIN ISO 1628/1 при 135°С, менее 1,8 дл/г, предпочтительно от 0,8 до 1,6 дл/г.

Указанная растворимая фракция (РФ) предпочтительно обладает одним или более, предпочтительно всеми из следующих свойств:

- содержание этилена (С2(РФ)), определяемое методом ИК-Фурье спектроскопии, калиброванной методом количественной 13С-ЯМР спектроскопии, в диапазоне от 45,0 до 65,0 масс. %, предпочтительно от 46,0 до 63,0 масс. %; и/или

- характеристическая вязкость (ХВ(РФ)), измеряемая в декалине в соответствии с DIN ISO 1628/1 при 135°С, более 1,6 дл/г, предпочтительно от 1,7 до 2,7 дл/г.

Композиция предпочтительно включает звенья, полученные из этилена, в количестве от 12,5 до 32,5 масс. %, более предпочтительно от 15,0 до 30,0 масс. %, еще более предпочтительно от 17,0 до 28,0 масс. %.

Композиция согласно изобретению предпочтительно демонстрирует превосходный баланс свойств в отношении ударных свойств, термостойкости, текучести, как видно из показателя текучести расплава, описанного выше, и особенно механических свойств, например, в отношении модуля упругости при изгибе или механических свойств при растяжении.

Композиция предпочтительно имеет модуль упругости при изгибе от 1400 МПа до 2000 МПа, предпочтительно от 1450 МПа до 1950 МПа.

Кроме того, композиция предпочтительно имеет ударную вязкость по Шарпи образца с надрезом при 23°С (CNIS при 23°С) от 20,0 кДж/м2 до 65,0 кДж/м2, предпочтительно от 21,0 кДж/м2 до 60,0 кДж/м2.

Кроме того, композиция предпочтительно имеет ударную вязкость по Шарпи образца с надрезом при -20°С (CNIS при -20°С) от 4,0 кДж/м2 до 10,0 кДж/м2, предпочтительно от 4,5 кДж/м2 до 7,5 кДж/м2.

Еще более предпочтительно, композиция обладает очень хорошей ударной вязкостью при инструментальном испытании на прокол:

Композиция предпочтительно имеет энергию прокола, измеренную при 23°С, от 25 до 55 Дж, предпочтительно от 30 до 50 Дж.

Композиция предпочтительно имеет энергию при максимальном усилии, измеренную при 23°С, от 15 до 45 Дж, предпочтительно от 18 до 40 Дж.

Кроме того, композиция предпочтительно имеет энергию прокола, измеренную при -30°С, от 12 до 40 Дж, предпочтительно от 13 до 38 Дж.

Композиция предпочтительно имеет энергию при максимальном усилии, измеренную при -30°С, от 10 до 30 Дж, предпочтительно от 11 до 28 Дж.

Кроме того, композиция предпочтительно имеет температуру теплового прогиба (ISO 75 В) более 90°С, предпочтительно от 91°С до 110°С.

Кроме того, композиция предпочтительно имеет коэффициент линейного теплового расширения (КЛТР) от 60 до 100 мкм/мК, предпочтительно от 65 до 90 мкм/мК.

Композиция согласно изобретению в обязательном порядке включает компоненты (А), (В), (С) и (D), как описано выше или ниже, в соответствующих описанных количествах.

Композиция может факультативно включать дополнительные полимерные компоненты, так что композиция может быть получена путем смешивания компонентов (А), (В), (С) и одного или более из следующих компонентов:

(E) от 0 до 20 масс. %, предпочтительно от 0 до 18 масс. %, более предпочтительно от 0 до 17 масс. % второго гетерофазного сополимера пропилена; и

(F) от 0 до 10 масс. %, предпочтительно от 0 до 9 масс. %, более предпочтительно от 0 до 8 масс. % гомополимера пропилена;

при этом все проценты относятся ко всей композиции, и при этом

второй гетерофазный сополимер (Е) пропилена содержит матричную фазу и диспергированную в ней эластомерную фазу и имеет

- показатель текучести расплава ПТР2 (230°С, 2,16 кг, ISO 1133) от 2 до 10 г/10 мин, предпочтительно от 3 до 8 г/10 мин, более предпочтительно от 3,5 до 7,5 г/10 мин;

- содержание растворимой фракции (РФ), определенное в соответствии с анализом CRYSTEX QC, от более 20,0 до 50,0 масс. %, предпочтительно от 21,0 до 45,0 масс. %; и

- характеристическую вязкость ХВ(РФ) указанной растворимой фракции, измеренную в декалине в соответствии с DIN ISO 1628/1 при 135°С, от 4,0 дл/г до 10,0 дл/г, предпочтительно от 4,5 до 9,5 дл/г, более предпочтительно от 5,0 до 9,0 дл/г в содержании растворимой в холодном ксилоле фракции (РХК);

гомополимер (F) пропилена имеет

- показатель текучести расплава ПТР2 (230°С, 2,16 кг, ISO 1133) от 800 до 2000 г/10 мин, предпочтительно от 900 до 1600 г/10 мин, более предпочтительно от 1000 до 1500 г/10 мин.

В одном воплощении композиция может быть получена путем смешивания компонентов (А), (В), (С) и (D), при этом (Е) и (F) отсутствуют,

(A) от 15 до 50 масс. %, предпочтительно от 18 до 44 масс. %, более предпочтительно от 20 до 40 масс. % смеси полипропилена со смешанными пластмассами;

(B) от 30 до 50 масс. %, предпочтительно от 32 до 47 масс. %, более предпочтительно от 35 до 45 масс. % гетерофазного сополимера пропилена;

(C) от 5 масс. % до 25 масс. %, предпочтительно от 7 до 23 масс. %, более предпочтительно от 10 до 22 масс. % пластомера на основе этилена и

(D) от 5 до 25 масс. %, предпочтительно от 7 до 22 масс. %, более предпочтительно от 10 до 20 масс. % неорганического наполнителя,

при этом все проценты относятся ко всей композиции.

В другом воплощении композиция может быть получена путем смешивания компонентов (А), (В), (С), (D) и (Е), при этом (F) отсутствует,

(A) от 15 до 40 масс. %, предпочтительно от 18 до 37 масс. %, более предпочтительно от 20 до 38 масс. % смеси полипропилена;

(B) от 20 до 50 масс. %, предпочтительно от 22 до 47 масс. %, более предпочтительно от 25 до 45 масс. % гетерофазного сополимера пропилена;

(C) от 5 до 25 масс. %, предпочтительно от 7 до 23 масс. %, более предпочтительно от 10 до 22 масс. % пластомера на основе этилена;

(D) от 5 до 25 масс. %, предпочтительно от 7 до 22 масс. %, более предпочтительно от 10 до 20 масс. % неорганического наполнителя; и

(E) от 5 до 20 масс. %, предпочтительно от 7 до 18 масс. %, более предпочтительно от 10 до 17 масс. % второго гетерофазного сополимера пропилена,

при этом все проценты относятся ко всей композиции.

В еще одном воплощении композиция может быть получена путем смешивания компонентов (А), (В), (С), (D) и (F), при этом (Е) отсутствует,

(A) от 15 до 40 масс. %, предпочтительно от 18 до 37 масс. %, более предпочтительно от 20 до 38 масс. % смеси полипропилена;

(B) от 20 до 50 масс. %, предпочтительно от 22 до 47 масс. %, более предпочтительно от 25 до 45 масс. % гетерофазного сополимера пропилена;

(C) от 5 до 25 мас. %, предпочтительно от 7 до 23 масс. %, более предпочтительно от 10 до 22 масс. % пластомера на основе этилена;

(D) от 5 до 25 масс. %, предпочтительно от 7 до 22 масс. %, более предпочтительно от 10 до 20 масс. % неорганического наполнителя; и

(F) от 2 до 10 масс. %, предпочтительно от 3 до 9 масс. %, более предпочтительно от 4 до 8 масс. % гомополимера пропилена,

при этом все проценты относятся ко всей композиции.

Смесь (А) смешанных пластмасс и полипропилена

Смесь (А) смешанных пластмасс и полипропилена соответствующим образом характеризуется анализом CRYSTEX QC. В анализе CRYSTEX QC получают кристаллическую фракцию (КФ) и растворимую фракцию (РФ), которые могут быть количественно определены и проанализированы в отношении содержания мономера и сомономера, а также характеристической вязкости (ХВ).

Смесь (А) смешанных пластмасс и полипропилена в анализе CRYSTEX QC проявляет следующие свойства:

- содержание кристаллической фракции (КФ), определяемой по данным анализа CRYSTEX QC, в диапазоне от 85,0 до 96,0 масс. %, предпочтительно в диапазоне от 86,5 до 95,5 масс. %, более предпочтительно в диапазоне от 88,0 до 95,0 масс. %, и

- содержание растворимой фракции (РФ), определяемое по данным анализа CRYSTEX QC, в диапазоне от 4,0 до 15,0 масс. %, предпочтительно в диапазоне от 4,5 до 13,5 масс. %, более предпочтительно в диапазоне от 5,0 до 12,0 масс. %.

Указанная кристаллическая фракция (КФ) обладает одним или более, предпочтительно всеми из следующих свойств:

- содержание этилена (С2(КФ)), определяемое методом ИК-Фурье спектроскопии, калиброванной методом количественной 13С-ЯМР спектроскопии, в диапазоне от 1,0 до 10,0 масс. %, предпочтительно в диапазоне от 1,5 до 9,5 масс. %, более предпочтительно в диапазоне от 2,0 до 9,0 масс. %; и/или

- характеристическая вязкость (ХВ(КФ)), измеряемая в декалине в соответствии с DIN ISO 1628/1 при 135°С, предпочтительно в диапазоне от 1,0 до ниже 2,6 дл/г, более предпочтительно в диапазоне от 1,2 до 2,5 дл/г, еще более предпочтительно в диапазоне от 1,3 до 2,4 дл/г.

Указанная растворимая фракция (РФ) обладает одним или более, предпочтительно всеми из следующих свойств:

- содержание этилена (С2(РФ)), определяемое методом ИК-Фурье спектроскопии, калиброванной с помощью количественной 13С-ЯМР спектроскопии, предпочтительно в диапазоне от 20,0 до 55,0 масс. %, предпочтительно в диапазоне от 22,0 до 50,0 масс. %, более предпочтительно в диапазоне от 24,0 до 48,0 масс. %; и/или

- характеристическая вязкость (ХВ(РФ)), измеряемая в декалине в соответствии с DIN ISO 1628/1 при 135°С, в диапазоне от 0,9 до 2,1 дл/г, предпочтительно в диапазоне от 1,0 до 2,0 дл/г, более предпочтительно в диапазоне от 1,1 до 1,9 дл/г.

Предпочтительно, смесь (А) смешанных пластмасс и полипропилена состоит из полипропилена и полиэтилена.

Массовое соотношение полипропилена и полиэтилена предпочтительно составляет от 19:1 до 7:3.

Смесь (А) смешанных пластмасс и полипропилена предпочтительно содержит звенья, полученные из пропилена, в количестве более 50 мол. %.

Смесь (А) смешанных пластмасс и полипропилена предпочтительно включает звенья, полученные из этилена, в количестве от 2,5 до 15,0 масс. %, более предпочтительно от 4,0 до 12,5 масс. %, еще более предпочтительно от 5,0 до 10,0 масс.

Кроме того, смесь (А) смешанных пластмасс и полипропилена предпочтительно обладает одним или более, предпочтительно всеми из следующих свойств:

- показатель текучести расплава ПТР2 (230°С, 2,16 кг, ISO 1133) от 8,0 до 40 г/10 мин, предпочтительно от 9,0 до 35 г/10 мин, более предпочтительно от 10,0 до 30 г/10 мин; и/или

- содержание лимонена, определяемое с помощью твердофазной микроэкстракции (HS-SPME-GC-MS): от 0,1 до 50 частей на миллион; и/или

- модуль упругости при растяжении от 1000 МПа до 1500 МПа, предпочтительно от 1100 МПа до 1400 МПа; и/или

- ударная вязкость по Шарпи образца с надрезом при 23°С (CNIS при 23°С) от 3,0 до 7,5 кДж/м2, предпочтительно от 4,0 до 7,0 кДж/м2.

Смесь смешанных пластмасс и полипропилена согласно изобретению предпочтительно присутствует в виде гранул. Гранулирование способствует низкому количеству летучих веществ.

Гетерофазный сополимер (В) пропилена

Гетерофазный полипропиленовый сополимер (В) состоит из матричной фазы и диспергированной в ней эластомерной фазы.

Гетерофазный сополимер (В) пропилена характеризуется

- показателем текучести расплава ПТР2 (230°С, 2,16 кг, ISO 1133) от 85 до 250 г/10 мин, предпочтительно от 90 до 150 г/10 мин, более предпочтительно от 95 до 125 г/10 мин;

- содержанием растворимой фракции (РФ), определяемым по данным анализа CRYSTEX QC, в диапазоне от 20,0 до 30,0 масс. %, предпочтительно от 21,0 до 28,0 масс. %, более предпочтительно от 21,0 до 26,0 масс. %; и

- характеристической вязкостью указанной растворимой фракции ХВ(РФ), измеренной в декалине в соответствии с DIN ISO 1628/1 при 135°С, от 2,0 дл/г до 4,5 дл/г, предпочтительно от 2,4 до 3,8 дл/г, более предпочтительно от 2,5 до 3,7 дл/г.

Предпочтительно гетерофазный сополимер (В) пропилена обладает одним или более, предпочтительно всеми из следующих свойств:

- содержание звеньев, полученных из этилена (С2), в растворимой фракции (РФ) от 30 до 45 масс. %, предпочтительно от 32 до 40 масс. %, более предпочтительно от 33 до 38 масс. %; и/или

- содержание звеньев, полученных из этилена (С2), в кристаллической фракции (КФ) от 0,1 до 5,0 масс. %, предпочтительно от 0,2 до 4,0 масс. %, более предпочтительно от 0,5 до 3,0 масс. %; и/или

- общее содержание звеньев, полученных из этилена (С2), от 5,0 до 15,0 масс. %, предпочтительно от 6,0 до 12,0 масс. %, более предпочтительно от 7,0 до 10,0 масс. %; и/или

- характеристическая вязкость кристаллической фракции ХВ(КФ), определенная по данным анализа CRYSTEX QC и измеренная в декалине в соответствии с DIN ISO 1628/1 при 135°С, от 0,8 до 2,0 дл/г, предпочтительно от 0,9 до 1,8 дл/г; и/или

- температура плавления Тпл от 155 до 175°С, предпочтительно от 157 до 172°С, более предпочтительно от 160 до 170°С; и/или

- температура кристаллизации Ткр от 120 до 140°С, предпочтительно от 122 до 137°С, более предпочтительно от 125 до 135°С; и/или

- модуль упругости при растяжении от 1250 МПа до 1800 МПа, предпочтительно от 1300 МПа до 1750 МПа, более предпочтительно от 1350 до 1700 МПа; и/или

- ударная вязкость по Шарпи образца с надрезом при 23°С (CNIS при 23°С) от 4,0 до 8,5 кДж/м2, предпочтительно от 5,0 до 7,0 кДж/м2.

Предпочтительно, гетерофазный сополимер (В) пропилена состоит из пропиленовых звеньев и этиленовых звеньев.

Несмотря на то, что оно не измерено, содержание звеньев, полученных из пропилена (С3), в растворимой фракции (РФ) предпочтительно дополняет до 100 масс. % содержание звеньев, полученных из этилена (С2), в растворимой фракции (РФ).

Содержание звеньев, полученных из пропилена (С3), в растворимой фракции (РФ) предпочтительно составляет от 55 до 70 масс. %, более предпочтительно от 60 до 68 масс. %, еще более предпочтительно от 62 до 67 масс. %.

Несмотря на то, что оно не измерено, содержание звеньев, полученных из пропилена (С3), в кристаллической фракции (КФ) предпочтительно дополняет до 100 масс. % содержание звеньев, полученных из этилена (С2), в кристаллической фракции (КФ).

Содержание звеньев, полученных из пропилена (С3), в кристаллической фракции (КФ) предпочтительно составляет от 95,0 до 99,9 масс. %, более предпочтительно от 96,0 до 99,8 масс. %, еще более предпочтительно от 97,0 до 99,5 масс. %.

Общее содержание звеньев, полученных из пропилена (С3), в гетерофазном сополимере (В) пропилена предпочтительно составляет от 85,0 до 95,0 масс. %, более предпочтительно от 88,0 до 94,0 масс. %, еще более предпочтительно от 90,0 до 93,0 масс.

Такие гетерофазные сополимеры пропилена коммерчески доступны.

Пластомер (С) на основе этилена

Пластомер (С) на основе этилена предпочтительно представляет собой сополимер этилена с звеньями сомономера, выбранного из альфа-олефинов, имеющих от 3 до 12 атомов углерода, предпочтительно из альфа-олефинов, имеющих от 4 до 10 атомов углерода, наиболее предпочтительно из 1-бутена или 1-октена.

Пластомеры на основе этилена обычно добавляют для дальнейшего улучшения ударных свойств композиции.

Пластомер (С) на основе этилена предпочтительно обладает одним или более, и предпочтительно всеми из следующих свойств:

- показатель текучести расплава ПТР2 (190°С, 2,16 кг, ISO 1133) от 0,2 до 2,5 г/10 мин, предпочтительно от 0,3 до 2,0 г/10 мин; и

- плотность от 850 до 870 кг/м3, предпочтительно от 855 до 865 кг/м3.

Такие пластомеры на основе этилена коммерчески доступны под торговыми наименованиями Engage, Exact, Queo, Tafmer или другими.

Неорганический наполнитель (D)

Неорганическим наполнителем (D) предпочтительно является тальк.

Неорганический наполнитель, предпочтительно тальк, (D) предпочтительно имеет средний размер частиц d50 до компаундирования от 0,3 до 30,0 мкм, более предпочтительно от 0,5 до 15,0 мкм.

Кроме того, неорганический наполнитель, предпочтительно тальк, (D) предпочтительно имеет размер частиц d95 на верхнем срезе распределения до компаундирования от 1,0 до 50,0 мкм, предпочтительно от 1,5 до 35,0 мкм.

Такие неорганические наполнители коммерчески доступны.

Добавки

В композиции согласно изобретению обычно используют добавки. Предпочтительно, добавки выбраны из одного или более из антиоксидантов, УФ-стабилизаторов, агентов скольжения, зародышеобразующих агентов, пигментов, смазочных материалов, полимеров-суперконцентратов и/или противозапотевающих агентов.

Добавки обычно присутствуют в композиции в количестве от 0,01 до 4,0 масс. %, предпочтительно в количестве от 0,05 до 3,0 масс. %, в расчете на всю композицию.

Второй гетерофазный сополимер (Е) пропилена

Факультативный гетерофазный полипропиленовый сополимер (Е) включает матричную фазу и диспергированную в ней эластомерную фазу.

Второй гетерофазный сополимер (Е) пропилена, если он присутствует в композиции, предпочтительно имеет показатель текучести расплава, который ниже, чем показатель текучести расплава гетерофазного сополимера (В) пропилена.

Факультативный второй гетерофазный сополимер (Е) пропилена имеет показатель текучести расплава ПТР2 (230°С, 2,16 кг, ISO 1133) от 2 до 10 г/10 мин, предпочтительно от 3 до 8 г/10 мин, более предпочтительно от 4 до 7 г/10 мин.

Кроме того, факультативный второй гетерофазный сополимер (Е) пропилена имеет содержание растворимой фракции (РФ), определяемое по данным анализа CRYSTEX QC, в диапазоне от более 20,0 до 50,0 масс. %, предпочтительно в диапазоне от 21,0 до 45,0 масс. %, более предпочтительно в диапазоне от 22,0 до 40,0 масс. %.

Указанная растворимая фракция предпочтительно имеет характеристическую вязкость ХВ(РФ), измеряемую в декалине в соответствии с DIN ISO 1628/1 при 135°С, от 4,0 дл/г до 10,0 дл/г, предпочтительно от 4,5 до 9,5 дл/г, более предпочтительно от 5,0 до 9,0 дл/г.

Факультативный второй гетерофазный сополимер (Е) пропилена предпочтительно имеет содержание кристаллической фракции (КФ), определяемое по данным анализа CRYSTEX QC, в диапазоне от 50,0 до 80,0 масс. %, предпочтительно в диапазоне от 55,0 до 79,0 масс. %, более предпочтительно в диапазоне от 60,0 до 78,0 масс.,-%.

Предпочтительно, факультативный второй гетерофазный сополимер (Е) пропилена обладает одним или более, предпочтительно всеми из следующих свойств:

- содержание звеньев, полученных из этилена (С2), в растворимой фракции (РФ) от 25 до 35 масс. %, предпочтительно от 27 до 34 масс. %, более предпочтительно от 28 до 33 масс. %; и/или

- содержание звеньев, полученных из этилена, в кристаллической фракции (КФ) от 0,5 до 7,5 масс. %, предпочтительно от 1,0 до 5,0 масс. %, более предпочтительно от 1,5 до 4,0 масс. %; и/или

- общее содержание звеньев, полученных из этилена, от 4,0 до 15,0 масс. %, предпочтительно от 5,0 до 12,0 масс. %, более предпочтительно от 6,0 до 10,0 масс. %; и/или

- характеристическая вязкость кристаллической фракции ХВ(КФ), определенная по данным анализа CRYSTEX QC и измеренная в декалине в соответствии с DIN ISO 1628/1 при 135°С, в диапазоне от 1,8 до 3,5 дл/г, предпочтительно в диапазоне от 2,0 до 3,0 дл/г; и/или

- температура плавления Тпл от 155 до 175°С, предпочтительно от 157 до 172°С, более предпочтительно от 160 до 170°С; и/или

- температура кристаллизации Ткр от 105 до 125°С, предпочтительно от 107 до 122°С, более предпочтительно от 110 до 120°С.

Предпочтительно, факультативный гетерофазный сополимер пропилена (Е) состоит из пропиленовых звеньев и этиленовых звеньев.

Несмотря на то, что оно не измерено, содержание звеньев, полученных из пропилена (С3), в растворимой фракции (РФ) предпочтительно дополняет до 100 масс. % содержание звеньев, полученных из этилена (С2), в растворимой фракции (РФ).

Содержание звеньев, полученных из пропилена (С3), в растворимой фракции (РФ) предпочтительно составляет от 65 до 75 масс. %, более предпочтительно от 66 до 73 масс. %, еще более предпочтительно от 67 до 72 масс. %.

Несмотря на то, что оно не измерено, содержание звеньев, полученных из пропилена (С3), в кристаллической фракции (КФ) предпочтительно дополняет до 100 масс. % содержание звеньев, полученных из этилена (С2), в кристаллической фракции (КФ).

Содержание звеньев, полученных из пропилена (С3), в кристаллической фракции (КФ) предпочтительно составляет от 92,5 до 99,5 масс. %, более предпочтительно от 95,0 до 99,0 масс. %, еще более предпочтительно от 96,0 до 98,5 масс.

Общее содержание звеньев, полученных из пропилена (С3) в гетерофазном сополимере (В) пропилена, предпочтительно составляет от 85,0 до 96,0 масс. %, более предпочтительно от 88,0 до 95,0 масс. %, еще более предпочтительно от 90,0 до 94,0 масс.

Факультативный гетерофазный сополимер (Е) пропилена предпочтительно имеет модуль упругости при растяжении от 800 МПа до 1200 МПа, предпочтительно от 850 МПа до 1150 МПа.

Кроме того, факультативный гетерофазный сополимер (Е) пропилена предпочтительно имеет ударную вязкость по Шарпи образца с надрезом при 23°С (CNIS, 23°С) от 25 до 75 кДж/м2, предпочтительно от 35 до 60 кДж/м2.

Такие гетерофазные сополимеры пропилена имеются в продаже.

Гомополимер(F) пропилена

Факультативный гомополимер (F) пропилена предпочтительно имеет очень высокий показатель текучести расплава ПТР2 (230°С, 2,16 кг, ISO 1133) от 800 до 2000 г/10 мин, предпочтительно от 900 до 1600 г/10 мин, более предпочтительно от 1000 до 1500 г/10 мин.

Кроме того, факультативный гомополимер (F) пропилена предпочтительно имеет температуру плавления Тпл, определяемую дифференциальной сканирующей калориметрией (ДСК) в соответствии с ISO 11357-3, от 150 до 170°С, предпочтительно от 155 до 166°С.

Такие гомополимеры пропилена обычно добавляют для дальнейшего улучшения текучести композиции.

Такие гомополимеры пропилена имеются в продаже.

Изделие

В другом аспекте изобретение относится к изделию, предпочтительно к формованному изделию, более предпочтительно к формованному автомобильному изделию, содержащему композицию, описанную выше или ниже.

Изделие предпочтительно использовать для наружных частей транспортных средств.

Изделие предпочтительно обладает свойством адгезии краски, оцениваемой как поврежденный или отслоившийся участок покрытия.

Предпочтительно, чтобы изделие имело поврежденную или отслоившуюся площадь покрытия в мм2 менее 50 мм2, предпочтительно от 0 до 45 мм2.

Применение

В еще одном аспекте изобретение относится к применению композиции, описанной выше или ниже, для литья под давлением изделий, предпочтительно автомобильных изделий, более предпочтительных изделий для наружных частей автомобилей.

Экспериментальная часть

Следующие примеры приведены для демонстрации определенных аспектов и воплощений изобретения, описанных в формуле изобретения. Тем не менее, специалисты в данной области должны понимать, что приведенное ниже описание носит иллюстративный характер и ни в коем случае не должно восприниматься как ограничение изобретения.

Методы испытаний

a) CRYSTEX

Определение кристаллических и растворимых фракций и их соответствующих свойств (ХВ и содержание этилена)

Анализ кристаллической (КФ) и растворимой (РФ) фракций в композициях полипропилена (ПП), а также содержания сомономеров и характеристической вязкости соответствующих фракций проводили с помощью прибора CRYSTEX, Polymer Char (Валенсия, Испания). Подробную информацию о технике и методе можно найти в литературе (Ljiljana Jeremic, Andreas Albrecht, Martina Sandholzer & Markus Gahleitner (2020) Rapid characterization of high-impact ethylene-propylene copolymer by crystallization extraction separation: comparability to standard separation [Быстрое определение характеристик этилен-пропиленового сополимера с высокой ударной вязкостью методом кристаллизационно-экстракционного разделения: сопоставимость со стандартным разделением], International Journal of Polymer Analysis and Characterization, 25:8, 581-596)

Кристаллическую и аморфную фракции разделяют с помощью температурных циклов растворения при 160°С, кристаллизации при 40°С и повторного растворения в 1,2,4-трихлорбензоле при 160°С.Количественное определение РФ и КФ и определение содержания этилена (С2) осуществляют с помощью встроенного инфракрасного детектора (IR4), а для определения характеристической вязкости (ХВ) используют 2-капиллярный вискозиметр в режиме реального времени.

Детектор IR4 представляет собой многоволновый детектор, измеряющий поглощение ИК-излучения в двух различных диапазонах (валентные колебания CH3 (с центром около 2960 см-1) и валентные колебания СН (2700-3000 см-1), которые служат для определения концентрации и содержания этилена в этиленпропиленовых сополимерах. Детектор IR4 калиброван серией из 8 ЭП-сополимеров с известным содержанием этилена в диапазоне от 2 масс. % до 69 масс. % (определено с помощью 13С-ЯМР) и каждый в различных концентрациях, в диапазоне от 2 до 13 мг/мл. Для одновременного определения концентраций и содержания этилена для различных концентраций полимеров, ожидаемых при анализе Crystex, были применены следующие калибровочные уравнения:

Конц=а + b*Погл.(СН) + с*(Погл.(СН))2 + d*Погл.(СН3) + е*(Погл.(СН3)2 + f*Погл.(СН)* Погл.(СН3) (уравнение 1)

CH3/1000С=а + b* Погл.(СН) + с* Погл.(СН3) + d * (Погл.(CH3) / Погл.(СН)) + е * (Погл.(CH3) / Погл.(СН))2 (уравнение 2)

Константы от а до е для уравнения 1 и от а до f для уравнения 2 были определены с помощью регрессионного анализа по методу наименьших квадратов.

СН3/1000С пересчитывают на содержание этилена в масс. % по следующему соотношению:

масс. % (этилен в ЭП сополимерах) = 100 - СН3/1000ТС * 0,3 (уравнение 3)

Количества растворимой фракции (РФ) и кристаллической фракции (КФ) коррелируют путем калибровки XS (растворимых в ксилоле веществ) с количеством растворимой в холодном ксилоле (РХК) и, соответственно, нерастворимой в холодном ксилоле (НХК) фракций, определяемых стандартным гравиметрическим методом в соответствии с ISO 16152. Калибровку XS выполняют путем тестирования различных ЭП сополимеров с содержанием XS в диапазоне 2-31 масс. %. Определяемая калибровка XS является линейной:

масс. % XS=1,01* масс. % РФ (уравнение 4)

Характеристическую вязкость (ХВ) исходного ЭП сополимера и его растворимой и кристаллической фракций определяют с помощью онлайнового 2-капиллярного вискозиметра и коррелируют с соответствующими значениями ХВ, определенными стандартным методом в декалине в соответствии с ISO 1628-3. Калибровку выполняют с различными ЭП ПП сополимерами с ХВ=2-4 дл/г.Определяемая калибровочная кривая является линейной:

ХВ (дл/г)=a* Vsp/c (уравнение 5)

Анализируемые образцы взвешивают в концентрациях от 10 мг/мл до 20 мг/мл. Во избежание введения гелей и/или полимеров, которые не растворяются в ТХБ при 160°С, таких как ПЭТ и ПА, взвешенный образец упаковывали в сетку из нержавеющей стали MW 0,077/D 0,05 мм.

После автоматического наполнения флакона 1,2,4-ТХБ, содержащим 250 мг/л 2,6-трет-бутил-4-метилфенола (БХТ) в качестве антиоксиданта, образец растворяют при 160°С до достижения полного растворения, обычно в течение 60 мин, при постоянном перемешивании 400 об/мин. Чтобы избежать деструкции образца, полимерный раствор во время растворения находится в атмосфере N2.

Определенный объем раствора пробы вводят в колонку, заполненную инертным носителем, где происходит кристаллизация образца и отделение растворимой фракции от кристаллической части. Этот процесс повторяют два раза. Во время первого введения весь образец измеряют при высокой температуре, определяя ХВ [дл/г] и С2 [масс. %] полипропиленовой композиции. Во время второго введения измеряют растворимую фракцию (при низкой температуре) и кристаллическую фракцию (при высокой температуре) в цикле кристаллизации (масс. % РФ, масс. % С2, ХВ).

b) Растворимая в холодном ксилоле фракция (РХК, масс. %)

Растворимую в холодном ксилоле фракцию (РХК) определяли при 25°С по ISO 16152; первое издание; 2005-07-01. Частью, которая остается нерастворимой, является нерастворимая в холодном ксилоле фракция (НХК).

c) Характеристическая вязкость

Характеристическую вязкость измеряли в соответствии с DIN ISO 1628/1, октябрь 1999 г. (в декалине при 135°С).

d) Ударная вязкость по Шарпи образца с надрезом

была определена в соответствии с ISO 179-1 еА при + 23°С и при -20°С на полученных литьем под давлением образцах размером 80 × 10 × 4 мм3, приготовленных в соответствии с EN ISO 1873-2. Измерение проводили через 96 ч времени кондиционирования образца при 23°С.

e) Модуль упругости при изгибе

Модуль упругости при изгибе определяли в соответствии с ISO 178 при скорости испытания 2 мм/мин и усилии 100 Н, при этом длина зазора между опорами составляла 64 мм, на образцах с размерами 80 × 10×4 мм3 (длина × ширина × толщина), изготовленных методом литья под давлением в соответствии с EN ISO 1873-2.

f) Модуль упругости при растяжении

был измерен в соответствии с ISO 527-2 (скорость поперечной головки (cross head speed)=1 мм/мин; испытательная скорость 50 мм/мин при 23°С) с использованием образцов 1В, изготовленных методом литья под давлением, приготовленных в соответствии с EN ISO 1873-2 (форма «собачьей кости», толщина 4 мм). Измерение проводили через 96 ч времени кондиционирования образца при 23°С.

g) Инструментальное испытание на прокол

Инструментальное испытание на прокол проводили на пластинах размером 60 × 60 × 3 мм3, изготовленных методом литья под давлением, при температуре 23°С и -30°С в соответствии с ISO 6603-2:2000. Измерение проводили через 96 ч времени кондиционирования образца при 23°С.

h) Содержание сомономера

Сополимер (пропилен-этилен) - содержание этилена - ИК-спектроскопия

Количественную инфракрасная (ИК) спектроскопию использовали для количественного определения содержания этилена в сополимерах (пропилен-этилен) путем калибровки по первичному методу. Калибровка была облегчена ввиду использования набора собственных некоммерческих калибровочных стандартов с известным содержанием этилена, определенных методом количественной 13С спектроскопии ядерного магнитного резонанса (ЯМР) в растворе. Процедуру калибровки проводили традиционным способом, хорошо известным в литературе. Калибровочный набор состоял из 38 калибровочных стандартов с содержанием этилена в диапазоне 0,2-75,0 масс. %, изготовленных в опытном или полном масштабе в различных условиях. Калибровочный набор был выбран таким образом, чтобы отразить типичное разнообразие сополимеров, встречающихся при конечном использовании количественного метода ИК-спектроскопии.

Количественные ИК-спектры регистрировали в твердом теле с помощью ИК-Фурье спектрометра Bruker Vertex 70. Спектры регистрировали на квадратных пленках размером 25×25 мм толщиной 300 мкм, полученных методом прямого прессования при температурах 180-210°С и 4-6 МПа. Для образцов с очень высоким содержанием этилена (>50 мол. %) использовали пленки толщиной 100 мкм. Стандартную ИК-Фурье спектроскопию применяли с использованием спектрального диапазона 5000-500 см-1, апертуры 6 мм, спектрального разрешения 2 см-1, 16 фоновых сканирований, 16 спектральных сканирований, нулевого коэффициента заполнения интерферограммы 64 и 3-членной аподизации Блэкмана-Харриса. Количественный анализ проводили с использованием суммарной площади деформационных колебаний CH2 при 730 и 720 см-1 (AQ), соответствующих структурным единицам (СН2)>2 (метод интегрирования G, пределы 762 и 694 см-1). Количественная полоса была нормирована к площади полосы СН при 4323 см-1 (AR), соответствующей структурным единицам СН (метод интегрирования G, пределы 4650, 4007 см-1). Затем прогнозировали содержание этилена в массовых процентах по нормализованному поглощению (AQ / AR) с помощью квадратичной калибровочной кривой. Калибровочная кривая была ранее построена путем регрессии по методу наименьших квадратов (МНК) нормированных поглощений и содержания первичного сомономера, измеренных на калибровочном наборе.

Сополимер (пропилен-этилен) - содержание этилена - 13С-ЯМР спектроскопия

Количественные спектры ЯМР 13С{1Н} регистрировали в растворе с помощью ЯМР-спектрометра Bruker Avance III 400, работающего на частотах 400,15 и 100,62 МГц для 1Н и 13С, соответственно. Все спектры регистрировали с помощью оптимизированного для 13С 10-миллиметрового температурного зонда при 125°С с использованием газообразного азота для всех пневматических систем. Примерно 200 мг материала растворяли в 3 мл 1,2-тетрахлорэтана-d2 (ТХЭ-d2) вместе с ацетилацетонатом хрома (III) (Cr(асас)3), в результате чего получали раствор релаксационного агента 65 мМ в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475).

Для получения однородного раствора после первоначальной пробоподготовки в тепловом блоке ампулу ЯМР дополнительно нагревали во вращающейся печи в течение по меньшей мере 1 часа. При введении в магнит ампулу вращали с частотой 10 Гц. Эти параметры были выбраны в первую очередь из-за высокого разрешения и количественного определения, необходимого для точного количественного определения содержания этилена. Стандартное одноимпульсное возбуждение использовали без ядерного эффекта Оверхаузера (NOE), с использованием оптимизированного угла наконечника зонда, задержки рециркуляции 1 с и двухуровневой схемы развязки WALTZ 16 (Zhou, Z., et al. J. Mag. Reson. 187 (2007) 225, и в Busico, V., et al., Macromol. Быстрое общение. 2007, 28, 1128). Всего было получено 6144 (6k) переходов в каждом спектре. Количественные спектры ЯМР 13С{1Н} были обработаны, интегрированы, и соответствующие количественные свойства определены из интегралов. Все химические сдвиги имеют внутреннее отнесение к центральной метиленовой группе этиленового блока (ЕЕЕ) при 30,00 м.д. с использованием химического сдвига растворителя. Такой подход позволял сравнивать отнесение даже тогда, когда эта структурная единица отсутствовала. Наблюдали характеристические сигналы, соответствующие внедрению этилена (Cheng, Н.N., Macromolecules 17 (1984), 1950), и доля сомономера была рассчитана как доля этилена в полимере по отношению ко всем мономерам в полимере: fE=(E/(P + E). Долю сомономера количественно определяли с помощью метода Wang et al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интегрирования множества сигналов по всей спектральной области в спектрах 13С{1Н}. Этот метод был выбран ввиду его надежности и способности при необходимости учитывать наличие дефектов. Области интегрирования были слегка скорректированы для повышения применимости во всем диапазоне встречающегося содержания сомономера. Для систем с очень низким содержанием этилена, где наблюдали только изолированный этилен в последовательностях РРЕРР, метод Wang et. al. был модифицирован для уменьшения влияния ненулевых интегралов участков, которые теперь отсутствуют. Такой подход позволил снизить завышение содержания этилена для таких систем и был достигнут путем уменьшения числа участков, используемых для определения абсолютного содержания этилена, до Е=0,5(Sββ + Sβγ + Sβδ + 0,5(Sαβ + Sαγ)). Благодаря использованию этого набора участков соответствующее интегральное уравнение принимает вид Е=0,5(IH + IG + 0,5(IC + ID)), с использованием тех же обозначений, что и в статье Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, используемые для определения абсолютного содержания пропилена, не были модифицированы. Молярный процент внедренного сомономера рассчитывали из молярной доли: Е [мол. %]=100 * fE. Массовый процент внедренного сомономера рассчитывали из молярной доли:

Е [масс. %]=100 * (fE * 28,06) / ((fE * 28,06) + ((1-fE) * 42,08)).

i) Содержание сомономера

Содержание определяли путем применения метода толщины пленки с учетом интенсивности I(q) количественной полосы и толщины Т прессованной пленки с использованием следующего соотношения: [I(q) / Т]m + с = С, где тис коэффициенты, определяемые по калибровочной кривой, построенной с использованием величин содержания сомономера, полученных с помощью 13С-ЯМР спектроскопии.

Содержание сомономера измеряли известным способом на основе инфракрасной спектроскопии с преобразованием Фурье (ИК-Фурье), калиброванной с помощью 13С-ЯМР, с использованием ИК-спектрометра Nicolet Magna 550 совместно с программным обеспечением Nicolet Omnic FTIR. Пленки толщиной около 250 мкм были отформованы прямым прессованием из образцов. Аналогичные пленки были изготовлены из калибровочных образцов с известным содержанием сомономера. Содержание сомономера определяли по спектру из диапазона волновых чисел от 1430 до 1100 см-1. Поглощение измеряли как высоту пика путем выбора так называемой короткой или длинной базовой линии, или и той, и другой. Короткая базовая линия была проведена примерно в интервале 1410-1320 см-1 через минимальные точки, а длинная базовая линия - примерно между 1410 и 1220 см-1. Калибровка должна быть выполнена специально для каждого типа базовой линии. Кроме того, содержание сомономера в неизвестном образце находилось в пределах диапазона содержания сомономера в калибровочных образцах.

j) ПТР

Показатель текучести расплава измеряли при нагрузке 2,16 кг (ПТР2) при 230°С (материалы на основе полипропилена) или при 190°С (материалы на основе полиэтилена). Показатель текучести расплава - это такое количество полимера в граммах, которое испытательное устройство, стандартизированное по ISO 1133, экструдирует в течение 10 минут при температуре 230°С (или 190°С) под нагрузкой 2,16 кг.

k) Плотность

Плотность измеряли в соответствии с ISO 1183-187. Подготовку образцов проводили методом прямого прессования в соответствии с ISO 1872-2:2007.

l) Температура теплового прогиба (ТТП)

ТТП определяли на тестовых образцах размером 80 × 10 × 4 мм3, изготовленных методом литья под давлением, подготовленных в соответствии с ISO 1873-2 и хранившихся при температуре + 23°С не менее 96 часов перед измерением. Испытание проводили на образцах с плоской опорой в соответствии с ISO 75, условие В, с номинальным поверхностным напряжением 0,45 МПа.

m) Коэффициент линейного теплового расширения (КЛТР)

Коэффициент линейного теплового расширения (КЛТР) определяли в соответствии с ISO 11359-2:1999 на деталях длиной 10 мм, вырезанных из тех же образцов, отлитых под давлением, которые использовали для определения модуля упругости при растяжении. Измерение проводили в диапазоне температур от -30 до + 80°С при скорости нагревания 1°С/мин и в диапазоне температур от 23 до + 80°С при скорости нагревания 1°С/мин в машинном направлении, соответственно.

n) Адгезия краски

Адгезия характеризуется как стойкость декоративных покрытий, таких как краски, при промывке аппаратом высокого давления при соблюдении определенных условий, описанных ниже.

Пластины образцов, изготовленные методом литья под давлением (150 мм × 80 мм × 3 мм), производили при температуре расплава 240°С и температуре формы 50°С. Скорость фронта потока составила 100 мм/с. Перед нанесением покрытия пластинки очищали с помощью Zeller Gmelin Divinol® мм/с в течение 5 мин. Затем поверхность была активирована с помощью пламени, когда горелкой со скоростью 670 мм/с распределяли на полимерную основу смесь пропана (9 л/мин) и воздуха (180 л/мин) в соотношении 1:20. После этого полимерная основа была покрыта 3 слоями: грунтовкой, базовым слоем (черным) и прозрачным лаком. Стадию обработки пламенем выполняли два раза.

Декоративное покрытие было вырезано до основы на общую глубину около 500 мкм (включая покрытие и основу) режущим инструментом, прорезавшим крест с ветвями длиной 100 мм. На каждой покрытой основе было вырезано 3 линии с соответствующим крестом. Далее надрезанный участок подвергали воздействию пара горячей воды с температурой Т, направляемой в течение времени t на расстояние d под углом а к поверхности испытуемой панели. Давление водяной струи зависит от скорости потока воды и определяется типом форсунки, установленной на конце водопроводной трубы.

Использовали следующие параметры:

Т (вода)=68°С; t=30 с; d=100 мм, α=90°, давление воды 65 бар (6,5 МПа), тип форсунки = Walter 13/32.

Адгезию оценивали путем количественного определения площади разрушенного или отслоившегося покрытия в мм2 на испытательную линию. Для каждого примера было испытано 5 панелей (150 мм × 80 мм × 3 мм). Для этого было получено изображение испытательной линии до и после воздействия струи пара. Затем была рассчитана площадь отслоения с помощью программного обеспечения для обработки изображений. Средняя площадь повреждения для 3 испытательных линий на 5 испытуемых образцах (то есть в общей сложности 15 точек испытания) была представлена как средняя площадь повреждения. SD - стандартное отклонение, которое определяют по следующей формуле:

Стандартное отклонение выборки

где:

х - наблюдаемые значения;

- среднее для наблюдаемых значений; и

- среднее для наблюдаемых значений; и

n - количество наблюдений.

Эксперименты

Каталитическая система:

Для процесса полимеризации НЕСО 1 использовали катализатор типа Циглера-Натта, используемый для заявляемых примеров в WO 2016/066446 А1 и описанный с предварительно полимеризованным винилциклогексаном для достижения зародышеобразования с поли(винилциклогексан)ом.

Зародышеобразование путем предварительной полимеризации винилциклогексана подробно описано в ЕР 2960256 В1 и ЕР 2960279 В1. Эти документы включены сюда посредством ссылки.

Для процесса полимеризации НЕСО 2 и НЕСО 3 был использован традиционный транс-эстерифицированный компонент высокоактивного катализатора Циглера-Натта на носителе MgCl2 для полипропилена, содержащий диэтилфталат в качестве внутреннего донора. Компонент катализатора и концепция его получения описаны в общих чертах, например, в патентных публикациях ЕР 491566, ЕР 591224 и ЕР 586390.

Соответственно, компонент катализатора готовили следующим образом: сначала 0,1 моль MgCl2 × 3 EtOH суспендировали в инертных условиях в 250 мл декана в реакторе при атмосферном давлении. Раствор охлаждали до -15°С и добавляли 300 мл холодного TiCl4 при поддержании температуры на указанном уровне. Затем температуру суспензии медленно повышали до 20°С. При этой температуре в суспензию добавляли 0,02 моля диоктилфталата (ДОФ). После добавления фталата температуру повышали до 135°С в течение 90 минут, и суспензии давали стоять 60 минут. Затем добавляли еще 300 мл TiCl4 и поддерживали температуру 135°С в течение 120 минут. После этого катализатор отфильтровывали от жидкости и промывали шесть раз по 300 мл гептана при 80°С. Затем твердый компонент катализатора фильтровали и сушили.

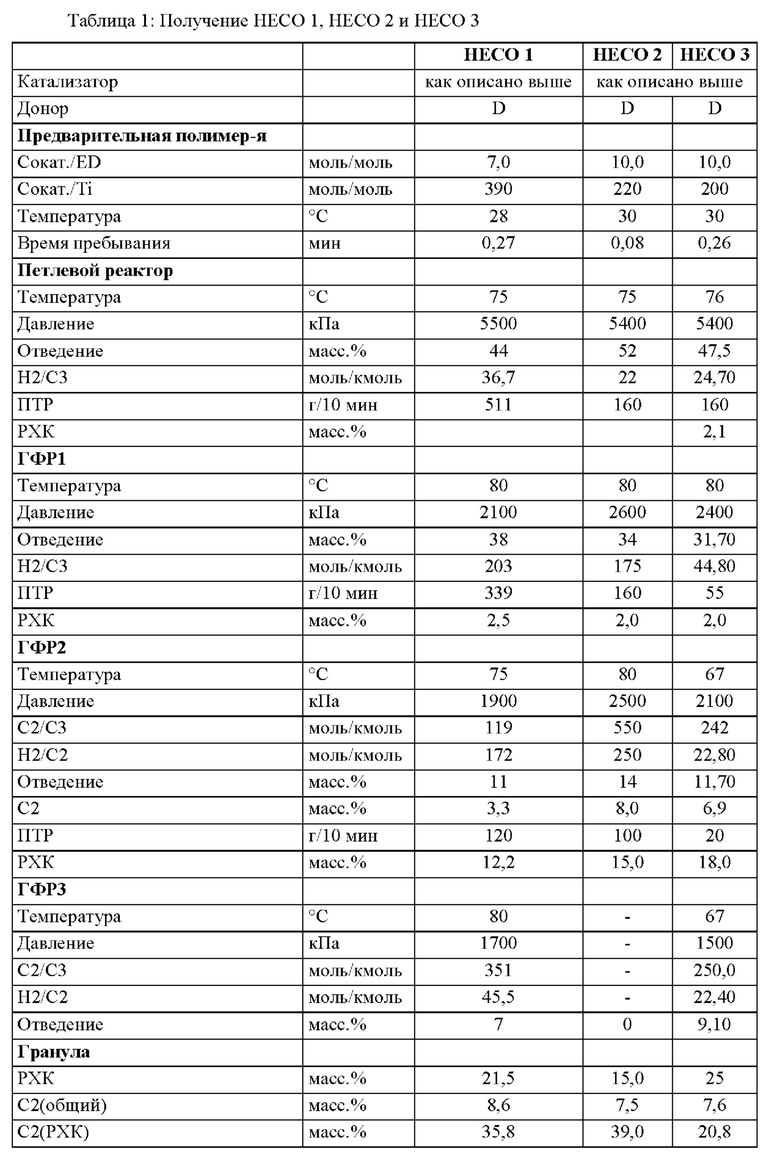

HECO1, НЕСО 2 и НЕСО 3 были приготовлены в конфигурации предварительная полимеризация / петлевой реактор / газофазный реактор 1 / газофазный реактор 2 / газофазный реактор 3 с последующей стадией гранулирования. Описанную выше каталитическую систему использовали в комбинации с триэтилалюминием (ТЭА) в качестве сокатализатора (Сокат.) и дициклопентадиенил-диметоксисиланом (донор D) в качестве внешнего донора (ED).

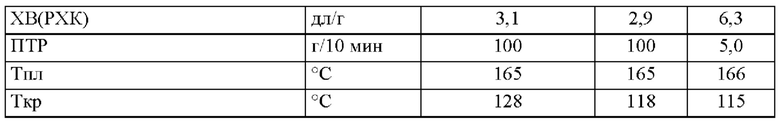

Гетерофазные сополимеры НЕСО 1, НЕСО 2 и НЕСО 3 компаундировали в двухшнековом экструдере Coperion ZSK 47 при температуре 220°С с 0,15 масс. % антиоксиданта (Irganox B215FF от BASF AG, Германия; это смесь 1:2 пентаэритритил-тетракис(3-(3',5'-ди-трет-бутил-4-гидроксифенил)пропионата, CAS-No. 6683-19-8, и трис(2,4-ди-трет-бутилфенил)фосфита, CAS-No. 31570-04-4); 0,05 масс. % стеарата Са (CAS-No. 1592-23-0, коммерчески доступен у Faci, Италия). Анализ CRYSTEX QC этих трех сополимеров дал результаты, представленные в таблице 2.

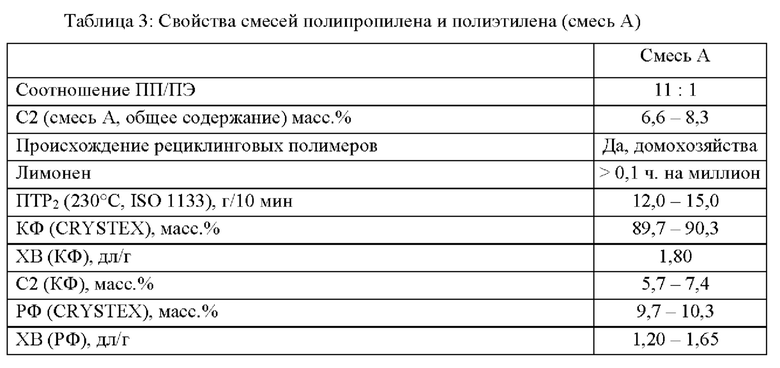

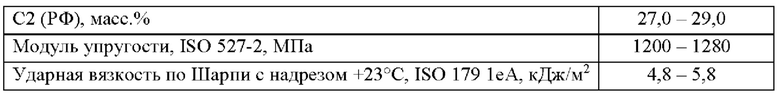

В таблице 3 приведены свойства смесей (А) полипропилен/полиэтилен, используемых для оценки. Поскольку эти композиции получены из процесса механического рециклинга, их свойства указаны в виде диапазонов.

Пластомером 1 был Engage НМ 7487, представляющий собой этилен-1-бутеновый пластомер с плотностью 860 кг/м3 и ПТР2 (2,16 кг, 190°С, ISO 1133) <0,5 г/10 мин, коммерчески доступный у DOW, Inc, США.

Пластомером 2 был Engage 8842, представляющий собой этилен-1-октеновый пластомер с плотностью 857 кг/м3 и ПТР2 (2,16 кг, 190°С, ISO 1133) 1,0 г/10 мин, коммерчески доступный у DOW, Inc, США.

Тальк 1 представлял собой Jetfine 3СА с d50 1,2 мкм и d95 3,3 мкм (измерение с помощью седиграфа), коммерчески доступный у IMERYS, Франция.

Тальк 2 представлял собой Luzenac HAR Т84 с d50 2,0 мкм и d95 10,0 мкм (измерение с помощью седиграфа), коммерчески доступный у IMERYS.

PP-Homo представлял собой коммерческий гомополимер пропилена HL712FB с ПТР2 (2,16 кг, 230°С, ISO 1133) 1200 г/10 мин и Тпл (ДСК, ISO 11357-3) 158°С.

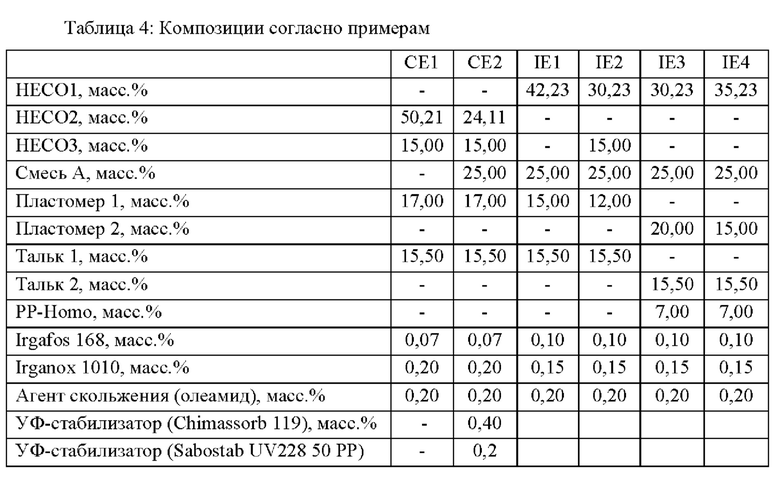

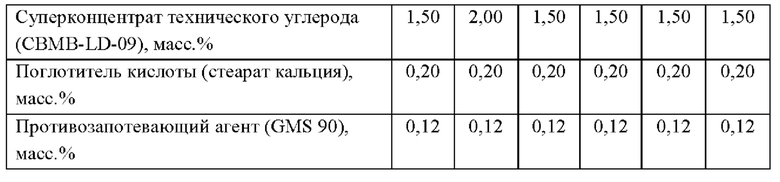

Конечные композиции компаундировали в двухшнековом экструдере Coperion ZSK40 при температуре 220°С с использованием полимеров и талька вместе с антиоксидантами, УФ-стабилизаторами, агентами скольжения, зародышеобразующими агентами, суперконцентратом технического углерода, стеаратом кальция, противозапотевающим агентом. Композиции согласно примерам приведены в таблице 4.

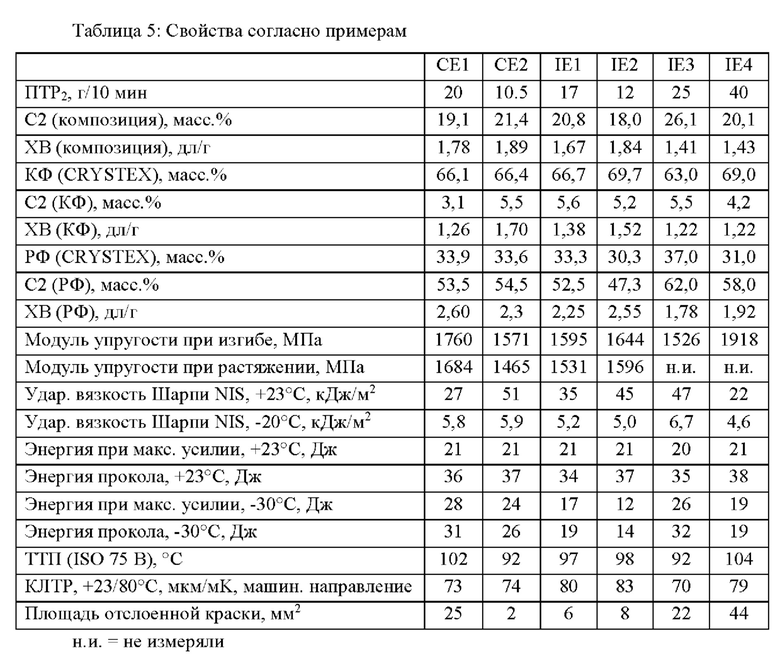

В таблице 5 приведены свойства согласно примерам.

Пример IE2 показывает, что при использовании НЕСО 1 вместо НЕСО 2 в СЕ2 можно получить лучшие механические свойства и лучшую термическую стабильность при сопоставимых ударных свойствах, текучести и хорошей адгезии краски.

Пример IE1 показывает, что отказ от НЕСО 3 может еще больше увеличить текучесть без ущерба для других свойств.

Добавление РР-Homo в примерах IE3 и IE4 показывает увеличение текучести. Таким образом, при использовании меньшего количества пластомера в IE4 могут быть получены исключительные механические свойства и термическая стабильность. Тем не менее, добавление РР-Homo имеет свою цену в виде ухудшения окрашиваемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полипропиленовая композиция для внутренних автомобильных применений | 2022 |

|

RU2831674C2 |

| Полупрозрачные полиолефиновые смеси, обеспечивающие превосходный баланс ударной прочности - жесткости и текучесть | 2021 |

|

RU2805309C1 |

| Полипропиленовая композиция с высокой текучестью расплава | 2022 |

|

RU2835559C2 |

| Автомобильная композиция | 2021 |

|

RU2818757C1 |

| ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ С УЛУЧШЕННЫМИ ПЕРЕРАБАТЫВАЕМОСТЬЮ И УДАРНОЙ ВЯЗКОСТЬЮ | 2020 |

|

RU2798417C1 |

| Армированная волокном полипропиленовая композиция | 2022 |

|

RU2824348C1 |

| Армированная волокном полипропиленовая композиция | 2022 |

|

RU2824441C1 |

| Полиолефиновая композиция с улучшенной ударной прочностью и устойчивостью к побелению | 2019 |

|

RU2782633C1 |

| Применение полимерной композиции для производства изделий с улучшенной окрашиваемостью и улучшенным внешним видом поверхности | 2018 |

|

RU2739886C1 |

| Применение полимерной композиции для производства изделий с улучшенной окрашиваемостью и улучшенным внешним видом поверхности | 2018 |

|

RU2747968C1 |

Группа изобретений относится к полипропиленовым композициям, пригодным, в частности, для наружных применений в автомобилях, включающим смешанные пластмассы, смеси на основе полипропилена и неорганические наполнители. Композицию, пригодную для применения в автомобилях, получают путем смешивания по меньшей мере компонентов (A), (B), (C) и (D): (A) от 15 до 50 масс.% смеси смешанных пластмасс и полипропилена; (B) от 20 до 50 масс.% гетерофазного сополимера пропилена; (C) от 5 до 25 масс.% пластомера на основе этилена и (D) от 5 до 25 масс.% талька; при этом все проценты относятся ко всей композиции. При этом смесь (А) смешанных пластмасс и полипропилена имеет: содержание кристаллической фракции (КФ), определенное по данным анализа CRYSTEX QC, в диапазоне от 85,0 до 96,0 масс.% и содержание растворимой фракции (РФ), определенное по данным анализа CRYSTEX QC, в диапазоне от 4,0 до 15,0 масс.%, при этом указанная кристаллическая фракция (КФ) имеет содержание этилена (C2(КФ)), определяемое методом ИК-Фурье спектроскопии, калиброванной методом количественной 13С-ЯМР спектроскопии, в диапазоне от 1,0 до 10,0 масс.%; и указанная растворимая фракция (РФ) имеет характеристическую вязкость (ХВ(РФ)) в диапазоне от 0,9 до 2,1 дл/г. Гетерофазный сополимер (B) пропилена содержит матричную фазу и диспергированную в ней эластомерную фазу и имеет показатель текучести расплава ПТР2 (230°C, 2,16 кг, ISO 1133) от 85 до 250 г/10 мин; содержание растворимой фракции (РФ), определенное по данным анализа CRYSTEX QC, в диапазоне от более 20,0 масс.% до 30,0 масс.%; и характеристическую вязкость ХВ(РФ) указанной растворимой фракции, измеренную в декалине в соответствии с DIN ISO 1628/1 при 135°C, от 2,0 дл/г до 4,5 дл/г. Пластомер (С) на основе этилена, представляющий собой сополимер этилена с звеньями сомономера, выбранного из альфа-олефинов, имеющих от 3 до 12 атомов углерода, имеет показатель текучести расплава ПТР2 (190°C, 2,16 кг, ISO 1133) от 0,2 до 2,5 г/10 мин и плотность от 850 до 870 кг/м3. Композиция характеризуется показателем текучести расплава ПТР2 (230°C, 2,16 кг, ISO 1133) от 8 до 50 г/10 мин. Описаны также автомобильное изделие и применение композиции для литья под давлением автомобильных изделий. Технический результат – обеспечение композиции на основе смешанных пластмасс и полипропилена, происходящих из потоков бывших в употреблении регенерированных полиолефинов с балансом ударных свойств, термостойкости, окрашиваемости и особенно механических свойств, таких как прочность на растяжение и текучесть, проявляющихся в высоком показателе текучести расплава, пригодной для литья под давлением, особенно в автомобильной области, которые могут заменить сложные гетерофазные полипропиленовые сополимеры. 3 н. и 11 з.п. ф-лы, 5 табл., 6 пр.

1. Композиция, пригодная для применения в автомобилях, получаемая путем смешивания по меньшей мере компонентов (A), (B), (C) и (D):

(A) от 15 до 50 масс.% смеси смешанных пластмасс и полипропилена;

(B) от 20 до 50 масс.% гетерофазного сополимера пропилена;

(C) от 5 до 25 масс.% пластомера на основе этилена и

(D) от 5 до 25 масс.% талька;

при этом все проценты относятся ко всей композиции и при этом

смесь (А) смешанных пластмасс и полипропилена имеет

- содержание кристаллической фракции (КФ), определенное по данным анализа CRYSTEX QC, в диапазоне от 85,0 до 96,0 масс.%, и

- содержание растворимой фракции (РФ), определенное по данным анализа CRYSTEX QC, в диапазоне от 4,0 до 15,0 масс.%, при этом

- указанная кристаллическая фракция (КФ) имеет содержание этилена (C2(КФ)), определяемое методом ИК-Фурье спектроскопии, калиброванной методом количественной 13С-ЯМР спектроскопии, в диапазоне от 1,0 до 10,0 масс.%; и

- указанная растворимая фракция (РФ) имеет характеристическую вязкость (ХВ(РФ)) в диапазоне от 0,9 до 2,1 дл/г;

гетерофазный сополимер (B) пропилена содержит матричную фазу и диспергированную в ней эластомерную фазу и имеет

- показатель текучести расплава ПТР2 (230°C, 2,16 кг, ISO 1133) от 85 до 250 г/10 мин;

- содержание растворимой фракции (РФ), определенное по данным анализа CRYSTEX QC, в диапазоне от более 20,0 масс.% до 30,0 масс.%; и

- характеристическую вязкость ХВ(РФ) указанной растворимой фракции, измеренную в декалине в соответствии с DIN ISO 1628/1 при 135°C, от 2,0 дл/г до 4,5 дл/г;

пластомер (С) на основе этилена, представляющий собой сополимер этилена с звеньями сомономера, выбранного из альфа-олефинов, имеющих от 3 до 12 атомов углерода, имеет

- показатель текучести расплава ПТР2 (190°C, 2,16 кг, ISO 1133) от 0,2 до 2,5 г/10 мин; и

- плотность от 850 до 870 кг/м3;

композиция имеет

- показатель текучести расплава ПТР2 (230°C, 2,16 кг, ISO 1133) от 8 до 50 г/10 мин.

2. Композиция по п. 1, получаемая путем смешивания компонентов (A), (B), (C), (D) и одного или более из следующих компонентов:

(E) от 0 до 20 масс.% второго гетерофазного сополимера пропилена и

(F) от 0 до 10 масс.% гомополимера пропилена;

при этом все проценты относятся ко всей композиции и при этом

второй гетерофазный сополимер (Е) пропилена содержит матричную фазу и диспергированную в ней эластомерную фазу и имеет

- показатель текучести расплава ПТР2 (230°C, 2,16 кг, ISO 1133) от 2 до 10 г/10 мин;

- содержание растворимой фракции (РФ), определенное по данным анализа CRYSTEX QC, от более 20,0 до 50,0 масс.%; и

- характеристическую вязкость ХВ(РФ) указанной растворимой фракции, измеренную в декалине в соответствии с DIN ISO 1628/1 при 135°C, от 4,0 дл/г до 10,0 дл/г содержания растворимой в холодном ксилоле фракции (РХК);

гомополимер (F) пропилена имеет

- показатель текучести расплава ПТР2 (230°C, 2,16 кг, ISO 1133) от 800 до 2000 г/10 мин.

3. Композиция по п. 1 или 2, получаемая путем смешивания (A), (B), (C) и (D) при отсутствии (E) и (F):

(A) от 15 до 50 масс.% смеси смешанных пластмасс и полипропилена;

(B) от 30 до 50 масс.% гетерофазного сополимера пропилена;

(C) от 5 до 25 масс.% пластомера на основе этилена и

(D) от 5 до 25 масс.% талька.

4. Композиция по п. 2, получаемая путем смешивания компонентов (A), (B), (C), (D) и (E) при отсутствии (F):

(A) от 15 до 40 масс.% смеси смешанных пластмасс и полипропилена;

(B) от 20 до 50 масс.% гетерофазного сополимера пропилена;

(C) от 5 до 25 масс.% пластомера на основе этилена;

(D) от 5 до 25 масс.% талька и

(E) от 5 до 20 масс.% второго гетерофазного сополимера пропилена.

5. Композиция по п. 2, получаемая путем смешивания компонентов (A), (B), (C), (D) и (F) при отсутствии (E):

(A) от 15 до 40 масс.% смеси смешанных пластмасс и полипропилена;

(B) от 20 до 50 масс.% гетерофазного сополимера пропилена;

(C) от 5 до 25 масс.% пластомера на основе этилена;

(D) от 5 до 25 масс.% талька и

(F) от 2 до 10 масс.% гомополимера пропилена.

6. Композиция по любому из пп. 1-5, в которой тальк имеет

- средний размер частиц d50 до компаундирования от 0,3 до 30,0 мкм и/или

- размер частиц d95 верхнего среза распределения до компаундирования от 1,0 до 50,0 мкм.

7. Композиция по любому из пп. 1-6, имеющая

- содержание кристаллической фракции (КФ), определенное по данным анализа CRYSTEX QC, в диапазоне от 55,0 до 75,0 масс.% и

- содержание растворимой фракции (РФ), определенное по данным анализа CRYSTEX QC, в диапазоне от 25,0 до 45,0 масс.%, при этом

- указанная кристаллическая фракция (КФ) имеет содержание этилена (C2(КФ)), определенное с помощью ИК-Фурье спектроскопии, калиброванной с помощью количественной 13C-ЯМР спектроскопии, менее 10,0 масс.%;

- указанная кристаллическая фракция (КФ) имеет характеристическую вязкость (ХВ(КФ)) менее 1,8 дл/г;

- указанная растворимая фракция (РФ) имеет содержание этилена (C2(РФ)), определенное методом ИК-Фурье спектроскопии, калиброванной методом количественной 13С-ЯМР спектроскопии, в диапазоне от 45,0 до 65,0 масс.%; и

- указанная растворимая фракция (РФ) имеет характеристическую вязкость (ХВ(РФ)) более 1,6 дл/г.

8. Композиция по любому из пп. 1-7, имеющая модуль упругости при изгибе от 1400 МПа до 2000 МПа.

9. Композиция по любому из пп. 1-8, имеющая ударную вязкость по Шарпи для образца с надрезом при 23°C от 20,0 кДж/м² до 65,0 кДж/м² и/или ударную вязкость по Шарпи для образца с надрезом при -20°C от 4,0 кДж/м² до 10,0 кДж/м².

10. Композиция по любому из пп. 1-9, имеющая температуру теплового прогиба (ISO 75 B) более 90°C и/или коэффициент линейного теплового расширения (КЛТР) от 60 до 100 мкм/мК.

11. Композиция по любому из пп. 1-10, имеющая энергию прокола от 25 до 55 Дж, и/или энергию при максимальном усилии от 15 до 45 Дж при определении в инструментальном испытании падающим грузом по ISO 6603-2 при 23°C, и/или энергию прокола от 12 до 40 Дж, и/или энергию при максимальном усилии от 10 до 30 Дж при определении в инструментальном испытании падающим грузом в соответствии с ISO 6603-2 при -30°C.

12. Автомобильное изделие, включающее композицию по любому из пп. 1-11.

13. Автомобильное изделие по п. 12, имеющее адгезию краски, оцениваемую как площадь разрушенного или отслоившегося покрытия в мм2, менее 50 мм2.

14. Применение композиции по любому из пп. 1-11 для литья под давлением автомобильных изделий.

| US 20200385555 A1, 10.12.2020 | |||

| US 20150166776 A1, 18.06.2015 | |||

| КОМПОЗИЦИЯ ПОЛИОЛЕФИНА С УЛУЧШЕННОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2699996C1 |

| Устройство для автоматического производства мультипликационных съемок | 1932 |

|

SU33398A1 |

| EP 3359600 B1, 21.08.2019. | |||

Авторы

Даты

2025-01-17—Публикация

2022-06-07—Подача