Настоящее изобретение относится к способу и установке для очистки акриловой кислоты.

Акриловая кислота представляет собой важный исходный материал для получения полимеров в промышленности по производству пластмасс. Используется не только акриловая кислота как таковая, но также сложные эфиры и соли акриловой кислоты являются важными мономерами для получения полимеров, имеющих широкую область применения. Например, акриловую кислоту, а также производные из нее сложные эфиры и соли применяют для получения клеевых материалов, суперабсорбирующих полимеров, связующих материалов, волокон для текстильных материалов, поверхностных покрытий, пеноматериалов и композитных материалов.

В настоящее время акриловую кислоту обычно получают каталитическим окислением пропилена в газовой фазе с использованием кислородсодержащего газа. Это окисление может быть выполнено в виде двухстадийного процесса, в котором в первой стадии пропилен реагирует с воздухом как кислородсодержащим газом в присутствии, например, оксидного висмут-молибденового катализатора при температуре около 300°С с образованием акролеина, который затем во второй стадии преобразуется в акриловую кислоту в результате второго окисления с использованием воздуха и, например, оксидного молибден-ванадиевого катализатора при температуре от около 250°С до около 300°С. Затем полученную акриловую кислоту, которая присутствует в газообразной смеси, будучи смешанной с реактантами, обычно экстрагируют из газовой фазы путем абсорбции с использованием растворителя, такого как вода или высококипящий сложный эфир. После этого растворитель абсорбционной стадии может быть отделен дистилляцией, в результате чего образуется композиция сырой акриловой кислоты.

Хотя чистота такой сырой акриловой кислоты может достигать 99%, сырая акриловая кислота после стадии дистилляции все еще содержит загрязняющие примеси, например, такие как уксусная кислота, пропионовая кислота, малеиновая кислота, малеиновый ангидрид, акролеин, фурфурол, бензальдегид, фенотиазин и протоанемонин. Однако такие примеси являются в особенности неблагоприятными, поскольку эти примеси, по меньшей мере частично, подавляют полимеризацию акриловой кислоты, так что возрастает количество остаточных мономеров в полимере акриловой кислоты. Это является в особенности нежелательным, когда акриловую кислоту применяют для получения суперабсорбирующих полимеров, которые используются, например, в санитарно-гигиенических изделиях. В дополнение, абсорбционные характеристики полимера акриловой кислоты ухудшаются в случае, когда акриловая кислота, используемая для полимеризации, содержит примеси.

Поэтому, как правило, требуется дополнительная очистка сырой акриловой кислоты. Пригодными для этого способами являются дистилляция и кристаллизация из расплава. Однако, если для дополнительной очистки композиции сырой акриловой кислоты применяют кристаллизацию из расплава, то по меньшей мере часть примесей может выделяться в осадок во время процесса кристаллизации вследствие их низкой растворимости в акриловой кислоте. Такое осаждение происходит, в частности, когда в композиции сырой акриловой кислоты в качестве загрязняющей примеси присутствует малеиновый ангидрид. В этом случае осадок малеинового ангидрида накапливается в кристаллизационном оборудовании, что происходит также вследствие более высокой температуры плавления малеинового ангидрида, которая составляет 53°С, сравнительно с температурой плавления акриловой кислоты, которая составляет 14°С. Кроме того, осадок малеинового ангидрида может засорять трубопроводы и вентили кристаллизационного оборудования. Следовательно, требуется выгрузка осадка малеинового ангидрида из кристаллизационного оборудования, чтобы восстановить производительность кристаллизатора и функционирование трубопроводов и вентилей, что, однако, требует большого расхода времени, а также является дорогостоящим, и приводит к временному простою оборудования. Вышеупомянутые проблемы, обусловленные выделением малеинового ангидрида в осадок, в особенности усугубляются, когда концентрация малеинового ангидрида в композиции во время кристаллизации составляет 3,5% по весу или более.

Один подход к удалению осадка малеинового ангидрида из кристаллизационного оборудования состоит в остановке кристаллизационной установки и промывании ее подходящим растворителем, чтобы растворить малеиновый ангидрид и вывести его из оборудования. Однако, поскольку должно быть прервано производство очищенной акриловой кислоты, и остановка и пуск кристаллизационной установки требуют значительных технических трудозатрат и времени, такая остановка для удаления осажденного малеинового ангидрида неблагоприятна, в особенности из экономических соображений.

С другой стороны, также было предложено удерживать примеси в растворе во время процесса кристаллизации, чтобы избежать осаждения примесей во время кристаллизации. Например, патентный документ ЕР 1 150 759 В1 раскрывает способ, в котором растворитель, такой как вода, добавляют к композиции сырой акриловой кислоты перед кристаллизацией в количестве, которое является достаточным для предотвращения выделения осадка малеинового ангидрида в композиции сырой акриловой кислоты и тем самым удерживания этих соединений в растворе. Однако, поскольку растворитель добавляют к сырой акриловой кислоте до кристаллизации, и тем самым ко всему подаваемому сырью, требуется значительное количество растворителя, чтобы удерживать малеиновый ангидрид в растворе, а также на протяжении всего процесса кристаллизации. Это является особенно неблагоприятным, так как вода препятствует росту кристаллов акриловой кислоты, приводя тем самым к образованию мелких кристаллов с высокой площадью поверхности. Высокая площадь поверхности неблагоприятна для очистки акриловой кислоты, поскольку также будет возрастать количество налипающих на поверхность примесей. Дополнительным неблагоприятным фактором является то, что оказывается высоким количество энергии, которая должна переноситься из композиции и в нее во время циклов нагревания и охлаждения в процессе кристаллизации, так как количество композиции акриловой кислоты увеличивается как следствие добавления больших количеств растворителя. Таким образом, в циклах нагревания и охлаждения этого способа расходуется значительное количество энергии.

Установки, имеющие два кристаллизационных резервуара и перемешивающие устройства, такие как лопастные мешалки, и тем самым пригодные для процессов испарительной кристаллизации, известны, например, из патентного документа WO 02/098836 А1, который представляет способ испарительной кристаллизации для получения очищенной TPA (терефталевой кислоты), исходя из окисления пара-ксилола. Кристаллизационные резервуары согласно патентному документу WO '836 отличаются вторым выпускным патрубком для удаления растворителя из кристаллизатора в виде пара, который затем конденсируется и возвращается в зону кристаллизации (контур рециркуляции растворителя). Такие установки могут быть пригодными для испарительной кристаллизации (осаждения) из разбавленных растворов, таких как растворы, содержащие 10-35% по весу растворенной TPA. Однако такие установки непригодны для дополнительной очистки не содержащего растворитель вещества, такого как сырая акриловая кислота, которая может иметь чистоту вплоть до 99% по весу.

С учетом всего этого, цель настоящего изобретения состоит в создании способа очистки композиции сырой акриловой кислоты, включающей малеиновый ангидрид в качестве загрязняющей примеси, который разрешает вышеуказанные проблемы, то есть, в создании способа очистки композиции сырой акриловой кислоты, включающей малеиновый ангидрид в качестве загрязняющей примеси, для которого требуется значительно меньшее количество растворителя, и расходуется значительно меньшая энергия, и который может быть исполнен в установке с менее сложным кристаллизационным оборудованием и сравнительно меньшими капитальными затратами, чем в способах, известных в прототипе.

В соответствии с настоящим изобретением, «источник композиции сырой акриловой кислоты» может представлять собой, например, химическую установку для каталитического окисления пропилена в газовой фазе с использованием кислородсодержащего газа, предпочтительно в двухстадийном процессе. В еще одном варианте исполнения источником может быть химическая установка, в которой возобновляемый исходный материал, такой как из гидроксипропионовой кислоты, производного гидроксипропионовой кислоты или глицерина, получают с помощью ферментации, с последующими дегидратацией в присутствии катализатора и затем удалением воды, например, с помощью азеотропной перегонки.

В соответствии с настоящим изобретением, термин «стадия кристаллизации» в отношении способа очистки подразумевает цикл очистки с кристаллизацией и последующим плавлением. В некоторых способах, таких как в падающей пленке или в статической кристаллизации из расплава, «стадия кристаллизации» необязательно может включать промежуточную технологическую операцию выпотевания для удаления с кристаллов налипших примесей. Квалифицированному специалисту в этой области технологии будет понятно, что две или более стадий кристаллизации могут быть проведены в одном или многих кристаллизаторах, например, в периодическом процессе. В альтернативном варианте, каждая стадия кристаллизации может быть проведена в отдельном кристаллизаторе, например, в непрерывном процессе очистки.

В соответствии с настоящим изобретением, термин «секция кристаллизации из расплава» в отношении установки для способа очистки подразумевает один или многие кристаллизаторы одинакового типа (например, в падающей пленке, статической кристаллизации из расплава, или суспензионные).

В соответствии с настоящим изобретением, эта цель достигается созданием способа очистки композиции сырой акриловой кислоты, содержащей малеиновый ангидрид в качестве примеси, причем способ включает следующие стадии, в которых:

(а) проводят по меньшей мере одну ступень (14, 14а, 14b, 14c, 14d) динамической кристаллизации из расплава с композицией сырой акриловой кислоты для получения первой композиции очищенной акриловой кислоты и первого остатка, предпочтительно содержащего по меньшей мере 3,5% по весу малеинового ангидрида,

(b) добавляют растворитель (26), который способен растворять малеиновый ангидрид, к первому остатку в таком количестве, что весовое отношение растворителя к малеиновому ангидриду составляет 0,3 или более, для получения отрегулированного по соотношению остатка, и

(с) проводят по меньшей мере одну дополнительную стадию динамической кристаллизации из расплава и/или по меньшей мере одну ступень (18, 18а, 18b) статической кристаллизации из расплава с отрегулированным по соотношению остатком для получения второй композиции очищенной акриловой кислоты и второго остатка.

Это техническое решение основывается на том обнаруженном факте, что добавлением растворителя, который способен растворять малеиновый ангидрид, к первому остатку, полученному после стадии (а) динамической кристаллизации из расплава, причем первый остаток содержит по меньшей мере 3,5% по весу малеинового ангидрида, и что регулированием отношения веса растворителя к весу малеинового ангидрида в первом остатке до величины 0,3 или более в стадии (b), малеиновый ангидрид полностью и надежно удерживается в растворе так, что полученный таким образом отрегулированный по соотношению остаток может быть использован в дополнительной стадии кристаллизации без опасности выделения малеинового ангидрида в осадок в кристаллизационном оборудовании. Однако, если концентрация малеинового ангидрида в первом остатке, полученном в стадии (а), составляет менее 3,5% по весу, степень осаждения во время следующей ступени кристаллизации, выполняемой в стадии (b), является сравнительно малой, и тем самым приемлемой для большинства вариантов применения.

Кроме того, авторы настоящего изобретения неожиданно обнаружили, что необходимое количество растворителя, добавляемого в стадии (b) к первому остатку, предпочтительно содержащему 3,5% по весу малеинового ангидрида, полученному после стадии (а) динамической кристаллизации из расплава, чтобы удерживать малеиновый ангидрид в растворе, является значительно меньшим, чем в случае, описанном в прототипе, в котором растворитель добавляют к загружаемой композиции сырой акриловой кислоты перед тем, как подвергнуть ее обработке в процессе кристаллизации из расплава. Поскольку в соответствии с настоящим изобретением растворитель добавляют к первому остатку, а не к загружаемой композиции сырой акриловой кислоты, устраняется фактор, препятствующий росту кристаллов акриловой кислоты вследствие добавления воды, приводящий к неблагоприятным мелким кристаллам с более высокой площадью поверхности во время стадии (а) динамической кристаллизации из расплава. Как было показано выше, такая большая площадь поверхности является неблагоприятной для очистки акриловой кислоты, поскольку также будет увеличиваться количество загрязняющих примесей, налипающих на поверхность. Более того, поскольку в соответствии с настоящим изобретением растворитель добавляют к первому остатку, а не к загружаемой композиции сырой акриловой кислоты, энергия, которая должна быть использована для циклов нагревания и охлаждения по меньшей мере одной стадии (а) динамической кристаллизации из расплава, является значительно более низкой, чем в случае, когда растворитель добавляют уже к загружаемой композиции сырой акриловой кислоты, так как объем композиции вследствие отсутствия растворителя является гораздо меньшим, чем в соответственных прототипных способах, в которых растворитель добавляют к сырьевому материалу. Поскольку общее количество добавляемого к первому остатку растворителя является меньшим, чем в способах согласно прототипу, также энергия, которая должна быть использована для циклов нагревания и охлаждения по меньшей мере одной дополнительной стадии (b) кристаллизации из расплава, является более низкой, чем в случае, когда растворитель добавляют уже к загружаемой композиции сырой акриловой кислоты. С учетом всего этого, энергетический баланс способа в соответствии с настоящим изобретением является значительно лучшим, чем в вышеупомянутых способах, известных в прототипе.

Преимуществом сравнительно со способами согласно прототипу, в которых во время кристаллизации происходит осаждение малеинового ангидрида, является то, что установка для исполнения способа в соответствии с настоящим изобретением не нуждается в любых средствах для отделения осажденного малеинового ангидрида от композиции, так что может быть применена значительно менее сложная и менее дорогостоящая кристаллизационная установка.

В общем и целом, способ в соответствии с настоящим изобретением позволяет проводить эффективное получение очищенной акриловой кислоты с низкими эксплуатационными затратами и с низкими капиталовложениями.

В соответствии с настоящим изобретением, термин «композиция очищенной акриловой кислоты» имеет отношение к композиции, которая получена во время стадии кристаллизации из композиции сырой акриловой кислоты, и которая обогащена акриловой кислотой по сравнению с композицией сырой акриловой кислоты, прежде чем она была подвергнута обработке в указанной стадии кристаллизации. Кроме того, термин «остаток» имеет отношение к композиции, полученной во время стадии кристаллизации из композиции сырой акриловой кислоты, и которая обеднена акриловой кислотой по сравнению с композицией акриловой кислоты, прежде чем она была подвергнута обработке в стадии кристаллизации.

Содержание компонента, например, такое как содержание малеинового ангидрида в первом остатке, предпочтительно измеряют в соответствии с настоящим изобретением с использованием высокоэффективной жидкостной хроматографии (HPLC). Таким образом, весовое отношение растворителя к малеиновому ангидриду в первом остатке рассчитывают из соответственных уровней содержания, измеренных методом HPLC.

Стадия динамической кристаллизации из расплава, которую выполняют в стадии (а) кристаллизации из расплава, не является конкретно ограниченной, и тем самым для этого может быть применена любая динамическая кристаллизация из расплава, известная квалифицированному специалисту в этой области технологии. В принципе, динамическая кристаллизация из расплава представляет собой любой способ кристаллизации из расплава, который проводят с принудительным перемещением жидкостной фазы. Конкретные пригодные способы динамической кристаллизации из расплава в соответствии с настоящим изобретением представляют собой, например, кристаллизацию в падающей пленке, кристаллизацию в полнопроточной трубе и суспензионную кристаллизацию. Однако для стадии динамической кристаллизации из расплава в стадии (а) предпочтительно применение кристаллизации в падающей пленке. Кристаллизация в падающей пленке благоприятна тем, что является более быстрой, чем статическая кристаллизация, и поэтому кристаллизация в падающей пленке приводит к высокой производительности и отличается эксплуатационной простотой, поскольку нет необходимости в обработке суспензии кристаллов и фильтровании, высокой надежностью и низкими эксплуатационными расходами. Квалифицированному специалисту в этой области технологии будет понятно, что кристаллизационные резервуары, оснащенные лопастными мешалками, как в патентном документе WO '836 А1, непригодны для суспензионной кристаллизации расплавов, такой как в настоящем изобретении, вследствие большого количества твердых веществ/кристаллов. При такой суспензионной кристаллизации расплавов, содержащих много твердых веществ, вместо традиционной применяют скребки, чтобы соскребать образованные кристаллы с охлаждаемой стенки. Квалифицированному специалисту в этой области технологии также будет понятно, что кристаллизаторы с падающей пленкой и для статической кристаллизации из расплава не имеют подвижных деталей, и тем самым лишены лопастных мешалок. Лопастные мешалки действительно были бы непригодными для таких установок, так как лопастная мешалка потенциально разрушала бы кристаллические слои, или сама становилась бы покрытой коркой из слоя кристаллов вследствие агломерирования кристаллов.

Число ступеней кристаллизации из расплава, выполняемых в стадии (а) способа кристаллизации из расплава, не является конкретно ограниченным, при условии, что проводится по меньшей мере одна ступень динамической кристаллизации из расплава. В стадии (а) предпочтительно проводят от двух до четырех ступеней кристаллизации из расплава, причем в особенности предпочтительно, что все ступени динамической кристаллизации из расплава представляют собой ступени кристаллизации в падающей пленке. Это позволяет поддерживать благоприятный баланс между рациональным числом ступеней кристаллизации из расплава, высокой чистотой акриловой кислоты, рациональными требованиями к пространству для размещения оборудования для проведения способа кристаллизации из расплава, низким потреблением энергии и высокой производительностью. Более конкретно, благодаря этому сочетанию ступеней кристаллизации из расплава может быть получена акриловая кислота с содержанием по меньшей мере 99% по весу, предпочтительно по меньшей мере 99,5% по весу, более предпочтительно по меньшей мере 99,8% по весу, и наиболее предпочтительно по меньшей мере 99,9% по весу, в каждом случае в расчете на 100% по весу композиции очищенной акриловой кислоты, выведенной из процесса кристаллизации из расплава.

Термин «первая композиция очищенной акриловой кислоты» применяется в соответствии с настоящим изобретением независимо от числа ступеней кристаллизации из расплава, выполняемых в стадии (а), и в общем подразумевает композицию очищенной акриловой кислоты, которая получается после последней ступени кристаллизации, выполняемой в стадии (а). Подобным образом, термин «первый остаток» в соответствии с настоящим изобретением подразумевает остаток, который получен после последней ступени кристаллизации, выполняемой в стадии (а), прежде чем его смешают с растворителем в стадии (b).

Как показано выше, малеиновый ангидрид, содержащийся в композиции, выделяется в осадок во время кристаллизации, причем возникает особенная проблема, когда концентрация малеинового ангидрида в композиции во время кристаллизации составляет 3,5% по весу или более. Таким образом, способ в соответствии с настоящим изобретением является в особенности пригодным, когда концентрация малеинового ангидрида в первом остатке, полученном в стадии (а), составляет по меньшей мере 3,5% по весу, предпочтительно по меньшей мере 4% по весу, более предпочтительно по меньшей мере 8% по весу, еще более предпочтительно по меньшей мере 12% по весу, и наиболее предпочтительно по меньшей мере 16% по весу, в расчете на 100% веса первого остатка, который образован в стадии (а).

Способ в соответствии с настоящим изобретением является особенно пригодным для очистки композиции сырой акриловой кислоты, которая содержит в качестве загрязняющих примесей - помимо малеинового ангидрида - по меньшей мере один компонент, выбранный из группы, состоящей из уксусной кислоты, пропионовой кислоты, малеиновой кислоты, акролеина, фурфурола, бензальдегида, фенотиазина, протоанемонина, и любой их комбинации.

В соответствии с настоящим изобретением, растворитель добавляют к первому остатку в стадии (b) способа кристаллизации из расплава в таком количестве, что весовое отношение растворителя к малеиновому ангидриду, то есть, отношение веса растворителя к весу малеинового ангидрида, составляет 0,3 или более. Весовое отношение растворителя к малеиновому ангидриду в стадии (b) предпочтительно регулируют по меньшей мере на 0,5, более предпочтительно по меньшей мере на 0,8, и наиболее предпочтительно на величину около 1,0. Более того, предпочтительно, чтобы весовое отношение растворителя к малеиновому ангидриду в стадии (b) регулировалось на величину не более 2, более предпочтительно не более 1,5, и наиболее предпочтительно не более 1,2. Таким образом, предпочтительно, чтобы весовое отношение растворителя к малеиновому ангидриду в стадии (b) было отрегулировано на величину от 0,3 до 2,0, более предпочтительно от 0,5 до 1,5, еще более предпочтительно от 0,8 до 1,2, и наиболее предпочтительно на величину около 1,0. Установлением одного из вышеуказанных верхних пределов для весового отношения растворителя к малеиновому ангидриду сводится к минимуму количество растворителя, который применяется в способе кристаллизации из расплава. Это является благоприятным как с экономической, так и с экологической точки зрения, поскольку поддерживаются на низком уровне затраты на растворитель и количество отходов. В дополнение, минимизацией количества растворителя сводится к минимуму количество энергии, которая должна быть перенесена на отрегулированный по соотношению остаток и от него во время процесса, так что может экономиться энергия, необходимая для циклов нагревания и охлаждения в дополнительной кристаллизации. Кроме того, поскольку растворитель в соответствии с настоящим изобретением добавляют к первому остатку, и не к загружаемой композиции сырой акриловой кислоты, устраняется фактор, препятствующий росту кристаллов акриловой кислоты вследствие добавления воды, приводящий к неблагоприятным мелким кристаллам с более высокой площадью поверхности во время стадии (а) динамической кристаллизации из расплава. Как было показано выше, такая высокая площадь поверхности является неблагоприятной для очистки акриловой кислоты, поскольку также будет увеличиваться количество загрязняющих примесей, налипающих на поверхность.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения, и, в частности, в случае, когда весовое отношение растворителя к малеиновому ангидриду в стадии (b) регулируют на величину около 1,0, отрегулированный по соотношению остаток, полученный в стадии (b), содержит от 4 до 16% по весу малеинового ангидрида, от 4 до 16% по весу растворителя, причем остальное количество до 100% по весу составляют акриловая кислота и прочие примеси, предпочтительно от 5 до 12% по весу малеинового ангидрида, от 5 до 12% по весу растворителя, с остальным количеством до 100% по весу из акриловой кислоты и дополнительных примесей, и более предпочтительно 8 до 10% по весу малеинового ангидрида, от 8 до 10% по весу растворителя, причем остальное количество до 100% по весу составляют акриловая кислота и прочие примеси, в каждом случае в расчете на 100% по весу отрегулированного по соотношению остатка. В этом варианте исполнения дополнительные примеси также могут включать по меньшей мере одно соединение, выбранное из группы, состоящей из уксусной кислоты, малеиновой кислоты, акролеина, пропионовой кислоты, фурфурола, бензальдегида, фенотиазина, протоанемонина, и любой их комбинации.

В принципе, химическая природа растворителя, который добавляют в стадии (b) к первому остатку для получения отрегулированного по соотношению остатка, не является конкретно ограниченной, пока малеиновый ангидрид является растворимым в растворителе. Таким образом, любой растворитель или любая смесь растворителей, которые способны растворять малеиновый ангидрид, могут быть использованы в качестве растворителя в соответствии с настоящим изобретением. Кроме того, растворитель не должен реагировать и/или взаимодействовать с акриловой кислотой или другими примесями. Конкретными пригодными растворителями являются водные растворители, такие как вода или смесь воды по меньшей мере с одним соединением, выбранным из группы, состоящей из уксусной кислоты, пропионовой кислоты, малеиновой кислоты, акролеина, фурфурола, бензальдегида, фенотиазина, протоанемонина, и произвольных смесей двух или более из вышеуказанных соединений. Однако по соображениям ее легкодоступности и нетоксичности, в качестве растворителя во всех вариантах исполнения способа кристаллизации из расплава предпочтительно применяется вода. Это также обусловливается тем фактом, что малеиновый ангидрид, по меньшей мере частично, гидролизуется водой до малеиновой кислоты в присутствии воды. Поскольку растворимость малеиновой кислоты является сравнительно высокой, может быть сведено к минимуму количество воды, которое требуется для предотвращения выделения малеинового ангидрида в осадок.

В соответствии с настоящим изобретением, способ кристаллизации из расплава дополнительно включает стадию (с), в которой проводится по меньшей мере одна дополнительная динамическая кристаллизация из расплава и/или по меньшей мере одна статическая кристаллизация из расплава с отрегулированным по соотношению остатком для получения второй композиции очищенной акриловой кислоты и второго остатка, чтобы повысить выход очищенной акриловой кислоты, согласно дополнительному предпочтительному варианту исполнения. Если в стадии (с) используют ступень динамической кристаллизации из расплава, ее предпочтительно выполняют как кристаллизацию в падающей пленке, как кристаллизацию в полнопроточной трубе или как суспензионную кристаллизацию, причем в особенности предпочтительна кристаллизация в падающей пленке.

Альтернативно и фактически предпочтительно, чтобы в стадии (с) проводились одна или многие ступени статической кристаллизации из расплава. В отличие от динамической кристаллизации, статическая кристаллизация пригодна для кристаллизации высоковязких жидкостей, таких как жидкости, образованные при динамической кристаллизации из расплава, выполненной в стадии (а). Более того, статическая кристаллизация имеет преимущество, состоящее в высокой гибкости, широком эксплуатационном диапазоне, простоте эксплуатации, поскольку нет необходимости в обработке суспензии кристаллов и фильтровании, высокой надежности и низких эксплуатационных расходах ввиду отсутствия подвижных деталей.

Кроме того, число ступеней кристаллизации из расплава, выполняемых в стадии (с) способа кристаллизации из расплава, не является конкретно ограниченным, при условии, что проводится по меньшей мере одна ступень динамической кристаллизации из расплава или по меньшей мере одна ступень статической кристаллизации из расплава. В стадии (с) предпочтительно выполняют от одной до трех ступеней кристаллизации. Это позволяет поддерживать благоприятный баланс между рациональным числом ступеней кристаллизации из расплава, высокой чистотой акриловой кислоты, рациональными требованиями к пространству для размещения оборудования для проведения способа кристаллизации из расплава, и низким потреблением энергии. Более конкретно, благодаря этому сочетанию ступеней кристаллизации из расплава может быть получена акриловая кислота с содержанием по меньшей мере 99% по весу, предпочтительно по меньшей мере 99,5% по весу, более предпочтительно по меньшей мере 99,8% по весу, и наиболее предпочтительно по меньшей мере 99,9% по весу, в каждом случае в расчете на 100% по весу первой композиции очищенной акриловой кислоты, выведенной из процесса кристаллизации из расплава. Кроме того, как было показано выше, в особенности предпочтительно, чтобы все ступени кристаллизации из расплава в стадии (с) проводились как ступени статической кристаллизации из расплава.

Термин «вторая композиция очищенной акриловой кислоты» применяется независимо от числа ступеней кристаллизации из расплава, выполняемых в стадии (с), и в соответствии с настоящим изобретением подразумевает композицию очищенной акриловой кислоты, которая получается в последней ступени кристаллизации, выполняемой в стадии (с). Подобным образом, термин «второй остаток» в соответствии с настоящим изобретением подразумевает композицию, которая получается в последней ступени кристаллизации стадии (с), и которая обеднена акриловой кислотой по сравнению с композицией акриловой кислоты, прежде чем она была подвергнута обработке в ступени кристаллизации.

Для достижения особенно высокого выхода очищенной акриловой кислоты и для получения выгоды от экономии энергии в очень высокой степени, согласно одному особенно предпочтительному варианту осуществления настоящего изобретения способ кристаллизации из расплава включает стадии, в которых:

(а) проводят от двух до четырех ступеней динамической кристаллизации из расплава с композицией сырой акриловой кислоты для получения первой композиции очищенной акриловой кислоты и первого остатка, предпочтительно содержащего по меньшей мере 3,5% по весу малеинового ангидрида, в расчете на 100% по весу первого остатка,

(b) добавляют воду к первому остатку, чтобы отрегулировать весовое отношение растворителя к малеиновому ангидриду до 0,3 или более, для получения отрегулированного по соотношению остатка, и

(с) проводят от одной до трех ступеней статической кристаллизации из расплава с отрегулированным по соотношению остатком для получения второй композиции очищенной акриловой кислоты и второго остатка.

В дополнительном усовершенствовании настоящего изобретения вторую композицию очищенной акриловой кислоты, полученную в кристаллизации из расплава стадии (с), по меньшей мере частично, вовлекают в рециркуляцию с возвращением в динамическую кристаллизацию из расплава стадии (а). Эта стадия повышает достигаемый в способе выход.

Чтобы минимизировать техническую сложность, капитальные затраты и пространство, требуемое для размещения оборудования для кристаллизации из расплава, в соответствии с альтернативным вариантом исполнения способа кристаллизации из расплава, в стадии (а) применяют только одну ступень динамической кристаллизации из расплава для получения первой композиции очищенной акриловой кислоты и первого остатка, и только одну ступень статической кристаллизации из расплава проводят в стадии (с) с отрегулированным по соотношению остатком. Хотя число ступеней кристаллизации сокращается, способ по-прежнему обеспечивает удовлетворительную чистоту очищенной акриловой кислоты. Кроме того, в этом варианте исполнения ступень динамической кристаллизации из расплава стадии (а) предпочтительно проводят с использованием кристаллизации в падающей пленке.

Как правило, настоящее изобретение не является конкретно ограниченным в отношении способа, которым получают композицию сырой акриловой кислоты. Поэтому способом в соответствии с настоящим изобретением может быть очищена композиция сырой акриловой кислоты, полученная любым способом, известным квалифицированному специалисту в этой области технологии.

Например, композиция сырой акриловой кислоты может быть получена дистилляцией содержащей акриловую кислоту смеси, которая образована абсорбцией акриловой кислоты из газовой смеси с использованием абсорбента. Абсорбент может быть любым абсорбентом, который пригоден для абсорбции акриловой кислоты из газовой фазы, и предпочтительно представляет собой тот же растворитель, какой добавляют в стадии (b) способа кристаллизации из расплава. Во время дистилляции в этом способе получения композиция сырой акриловой кислоты обычно образуется как кубовый продукт дистилляции. Один примерный способ получения акриловой кислоты в газовой фазе, из которой ее абсорбируют с использованием абсорбента, представляет собой каталитическое окисление пропилена кислородом, который может быть подведен с использованием воздуха. Полученная из пропилена акриловая кислота может содержать значительные количества кетонов, имеющих двойные связи, в частности, протоанемонина. Это соединение при контакте с кожей может вызывать симптомы отравления. Поэтому в патентном документе US 2014/0180234 А1 был описан альтернативный способ получения акриловой кислоты, имеющей особенно низкое содержание протоанемонина. Здесь композиция сырой акриловой кислоты может быть получена из возобновляемого исходного материала, такого как из гидроксипропионовой кислоты, производного гидроксипропионовой кислоты или глицерина, с помощью ферментации, с последующими дегидратацией в присутствии катализатора и затем удалением воды, например, с помощью азеотропной перегонки. Примеси, содержащиеся в полученной этим путем композиции сырой акриловой кислоты, представляют собой главным образом бензальдегид, ацетальдегид, малеиновую кислоту или малеиновый ангидрид, уксусную кислоту, молочную кислоту и пропионовую кислоту, как это описано, например, в патентных документах US 2013/0274520 А1 и US 2014/0180234 А1.

Поскольку авторы настоящего изобретения нашли, что достаточно добавлять растворитель к первому остатку во время стадии (b), чтобы предотвратить выделение малеинового ангидрида в осадок, то никакой дополнительный растворитель предпочтительно не добавляется к композиции сырой акриловой кислоты до подвергания ее обработке в стадии (а).

Поскольку добавление растворителя в стадии (b) и регулирование весового отношения растворителя к малеиновому ангидриду до 0,3 или более в стадии (b) надежно обеспечивает то, что малеиновый ангидрид удерживается в растворе и не выпадает в осадок, в стадиях от (а) до (с) предпочтительно не проводится отделение осажденного малеинового ангидрида с помощью сепарационного устройства, такого как фильтр, от композиции сырой акриловой кислоты или от первого остатка, как без любой очистки, и/или без отключения установки.

Кроме того, настоящее изобретение относится к установке для очистки композиции сырой акриловой кислоты, содержащей малеиновый ангидрид в качестве загрязняющей примеси с использованием способа кристаллизации из расплава, предпочтительно способа кристаллизации из расплава согласно любому из предшествующих заявленных пунктов, причем установка включает:

- первую секцию кристаллизации из расплава для проведения по меньшей мере одной ступени динамической кристаллизации из расплава с композицией сырой акриловой кислоты для получения первой композиции очищенной акриловой кислоты и первого остатка, причем первая секция кристаллизации из расплава имеет впускной патрубок для композиции сырой акриловой кислоты, выпускной патрубок для первой композиции очищенной акриловой кислоты и выпускной патрубок для первого остатка, причем выпускной патрубок для первой композиции очищенной акриловой кислоты и выпускной патрубок для первого остатка могут быть одинаковыми,

- устройство для добавления растворителя к первому остатку и для регулирования предварительно заданного весового отношения растворителя к первому остатку для получения отрегулированного по соотношению остатка, и

- вторую секцию кристаллизации из расплава для проведения по меньшей мере одной дополнительной ступени динамической кристаллизации из расплава или по меньшей мере одной ступени статической кристаллизации из расплава с первым остатком для получения второй композиции очищенной акриловой кислоты и второго остатка, причем вторая секция кристаллизации из расплава имеет впускной патрубок, размещенный ниже по потоку относительно устройства для введения растворителя в первый остаток, и впускной патрубок в сообщении по текучей среде с выпускным патрубком для первой композиции очищенной акриловой кислоты.

Предпочтительно установка дополнительно включает выпускной патрубок для второй композиции очищенной акриловой кислоты и выпускной патрубок для второго остатка.

Неожиданно было обнаружено, что установка согласно настоящему изобретению является более простой и менее сложной сравнительно той, какая раскрыта в патентном документе ЕР 1 150 759 В1, в которой требуется сепаратор или фильтр [осадительное устройство (51) или фильтр (51) в патентном документе ЕР '759], в котором твердые вещества задерживаются так, что расплавленный материал может быть повторно направлен в кристаллизатор. Поэтому предпочтительные варианты осуществления настоящего изобретения не будут иметь такой твердофазно-жидкостный сепаратор или фильтр в сообщении по текучей среде ни с первой, ни со второй секцией кристаллизации из расплава.

Следует отметить, что выпускной патрубок для первой композиции очищенной акриловой кислоты и выпускной патрубок для первого остатка могут быть одинаковыми, то есть, что первая секция кристаллизации из расплава имеет один выпускной патрубок для первой композиции очищенной акриловой кислоты, а также для первого остатка. Подобным образом, выпускной патрубок для второй композиции очищенной акриловой кислоты и выпускной патрубок для второго остатка могут быть одинаковыми. Для кристаллизации в падающей пленке или статической кристаллизации из расплава выпускные патрубки в каждом случае (первой или второй композиции очищенной акриловой кислоты) будут одинаковыми, так как они представляют собой операции периодического действия. Напротив, выпускные патрубки будут различными в случае суспензионной кристаллизации, так как выпускной патрубок для первой композиции очищенной акриловой кислоты будет в сообщении с впускным патрубком второй секции кристаллизации из расплава через промежуточный блок твердофазно-жидкостной сепарации.

В одном предпочтительном варианте исполнения как первая, так и вторая секции кристаллизации из расплава не имеют дополнительных выпускных патрубков, в частности, в них нет выпускных патрубков для удаления газообразного растворителя. Такое отсутствие выпускных патрубков для газообразного растворителя и связанных с ними верхними системами, имеющими конденсаторы, упрощает конструкцию и эксплуатацию установки.

Первая секция кристаллизации из расплава включает по меньшей мере один динамический кристаллизатор расплава, и предпочтительно от двух до четырех динамических кристаллизаторов расплава. В качестве динамического(-их) кристаллизатора(-ов) расплава предпочтительно используются кристаллизатор в падающей пленке, в полнопроточной трубе, или суспензионный кристаллизатор, причем в особенности предпочтителен кристаллизатор в падающей пленке.

Установка может дополнительно включать первый трубопровод для выведения первого остатка из первой секции кристаллизации из расплава, причем первый трубопровод сообщается по текучей среде с выпускным патрубком для первого остатка. Местоположение устройства для добавления растворителя к первому остатку не является конкретно ограниченным. Для достижения эффективного смешения растворителя и первого остатка устройство предпочтительно конфигурировано для введения растворителя в первый трубопровод. В этом отношении, в качестве неограничивающих примеров, устройство для введения растворителя в первый трубопровод может быть сформировано таким образом, чтобы растворитель вводился в трубопровод непосредственно на выпускном патрубке для первого остатка первой секции кристаллизации из расплава и/или ниже по потоку относительно этого выпускного патрубка.

В соответствии с дополнительным вариантом осуществления настоящего изобретения, установка, кроме того, включает резервуар, который сообщается по текучей среде с выпускным патрубком для первого остатка или с первым трубопроводом для введения первого остатка в резервуар, причем резервуар дополнительно включает устройство для добавления растворителя в резервуар. В дополнение, резервуар включает выпускной патрубок, который сообщается по текучей среде с выпускным патрубком для первого остатка или с первым трубопроводом, для переноса смеси первого остатка и растворителя из резервуара в выпускной патрубок для первого остатка или первый трубопровод, соответственно. Этот вариант исполнения позволяет обеспечить особенно хорошее предварительное смешение первого остатка и растворителя.

Вторая секция кристаллизации из расплава может включать одну или многие ступени динамической кристаллизации из расплава или одну или многие ступени статической кристаллизации из расплава для кристаллизации первого остатка, для получения второй композиции очищенной акриловой кислоты и второго остатка, причем вторая секция кристаллизации из расплава имеет впускной патрубок, размещенный ниже по потоку относительно устройства для введения растворителя и сообщающийся по текучей среде с первым трубопроводом, выпускной патрубок для второй композиции очищенной акриловой кислоты и выпускной патрубок для второго остатка. В случае, что вторая секция кристаллизации из расплава конфигурирована для проведения по меньшей мере одной ступени динамической кристаллизации из расплава, вторая секция кристаллизации из расплава может включать по меньшей мере один динамический кристаллизатор расплава, кристаллизатор в полнопроточной трубе, или суспензионный кристаллизатор, из которых предпочтителен кристаллизатор в падающей пленке. В случае, что вторая секция кристаллизации из расплава конфигурирована для проведения по меньшей мере одной ступени статической кристаллизации из расплава, вторая секция кристаллизации из расплава может включать по меньшей мере один статический кристаллизатор расплава, причем тип статического кристаллизатора расплава не является конкретно ограниченным. В особенности предпочтительно, чтобы все кристаллизаторы второй секции кристаллизации из расплава были статическими кристаллизаторами.

Как правило, установка может включать второй трубопровод для вовлечения в рециркуляцию по меньшей мере части второй композиции очищенной акриловой кислоты в первую секцию кристаллизации из расплава, причем второй трубопровод сообщается по текучей среде с выпускным патрубком для второй композиции очищенной акриловой кислоты второй секции кристаллизации из расплава и с впускным патрубком для второй композиции очищенной акриловой кислоты первой секции кристаллизации из расплава.

В дополнительном предпочтительном варианте исполнения первая секция кристаллизации из расплава имеет от двух до четырех динамических кристаллизаторов расплава, и вторая секция кристаллизации из расплава имеет от одного до трех статических кристаллизаторов расплава. По меньшей мере один из динамических кристаллизаторов расплава, и предпочтительно все из кристаллизаторов расплава представляют собой кристаллизатор в падающей пленке, в полнопроточной трубе, или суспензионный кристаллизатор, причем в особенности предпочтителен кристаллизатор в падающей пленке.

В одном альтернативном варианте исполнения установка конфигурирована так, что первая секция кристаллизации из расплава включает только один динамический кристаллизатор расплава, и вторая секция кристаллизации из расплава включает только один статический кристаллизатор расплава. Опять же, динамический кристаллизатор расплава может представлять собой кристаллизатор в падающей пленке, в полнопроточной трубе, или суспензионный кристаллизатор, причем в особенности предпочтителен кристаллизатор в падающей пленке.

В общем, и независимо от конкретной конфигурации первой и второй секций кристаллизации из расплава, устройство для введения растворителя в первый трубопровод предпочтительно включает трубу для подачи растворителя, регулировочный клапан и расходомер потока.

Установка предпочтительно не включает никаких дополнительных сепарационных устройств для отделения осажденного малеинового ангидрида от композиции сырой акриловой кислоты или от первого остатка, например, таких как фильтр. Такие дополнительные сепарационные устройства, как правило, не требуются в контексте способа согласно настоящему изобретению, который позволяет удерживать малеиновый ангидрид в растворе и предотвращает выделение его в осадок.

Конкретные варианты исполнения в соответствии с настоящим изобретением описываются далее со ссылкой на сопроводительные чертежи, в которых:

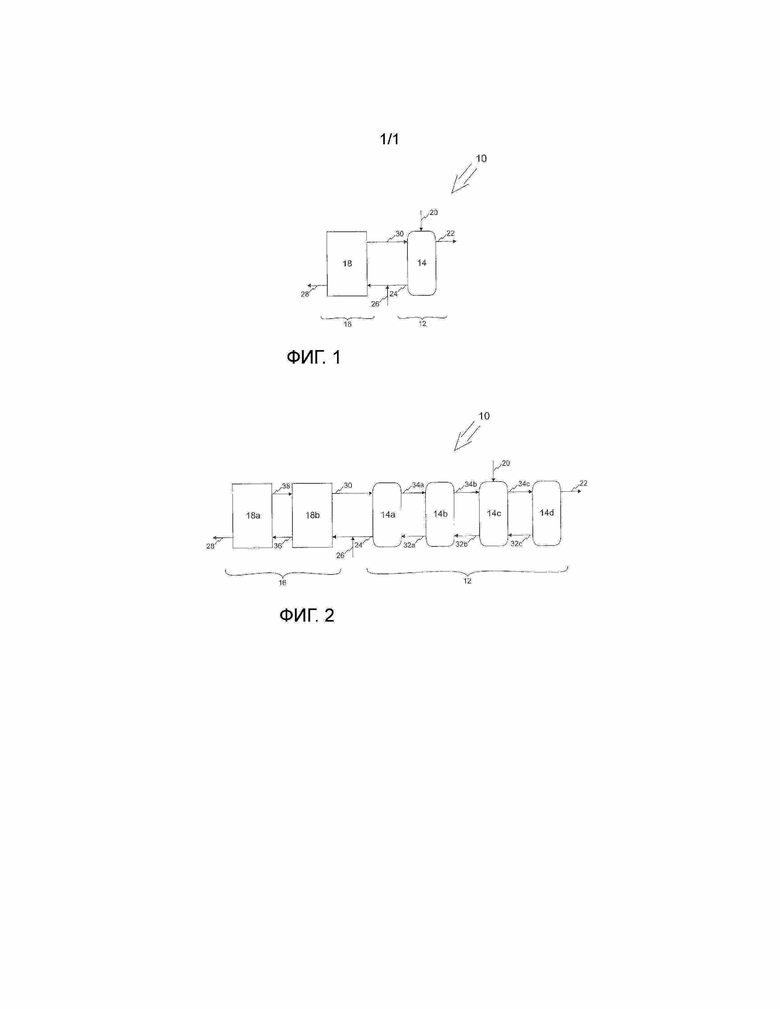

Фиг. 1 схематически показывает установку для исполнения способа очистки композиции сырой акриловой кислоты в соответствии с одним вариантом осуществления настоящего изобретения.

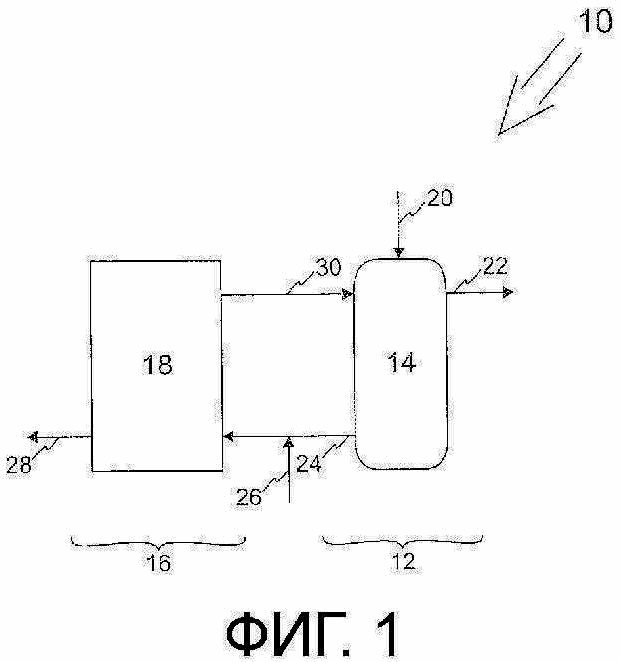

Фиг. 2 схематически показывает установку для исполнения способа очистки композиции сырой акриловой кислоты в соответствии с еще одним вариантом осуществления настоящего изобретения.

Фиг. 1 показывает установку 10 для исполнения способа очистки композиции сырой акриловой кислоты в соответствии с одним вариантом осуществления настоящего изобретения. Установка включает первую секцию 12 кристаллизации из расплава, которая включает только один кристаллизатор 14 в падающей пленке в качестве динамического кристаллизатора расплава. В дополнение, установка 10 включает вторую секцию 16 кристаллизации из расплава, имеющую только один статический кристаллизатор 18 расплава. Кристаллизатор 14 в падающей пленке соединен с питающим трубопроводом 20, который пригоден для подачи композиции сырой акриловой кислоты в кристаллизатор 14 в падающей пленке. Кроме того, кристаллизатор 14 в падающей пленке имеет разгрузочный трубопровод 22 для выгрузки первой композиции очищенной акриловой кислоты из кристаллизатора 14 в падающей пленке и из установки 10. Статический кристаллизатор 18 расплава соединен с кристаллизатором 14 в падающей пленке перепускным трубопроводом 24, который пригоден для переноса первого остатка, полученного кристаллизацией в кристаллизаторе 14 в падающей пленке, в статический кристаллизатор 18 расплава. В этом отношении перепускной трубопровод 24 сообщается по текучей среде как с кристаллизатором 14 в падающей пленке, так и со статическим кристаллизатором 18 расплава. Трубопровод 26 для растворителя, который предназначен для подачи растворителя, выводит поток в перепускной трубопровод 24 так, что растворитель может быть добавлен к первому остатку, когда он переносится из кристаллизатора 14 в падающей пленке в статический кристаллизатор 18 расплава. Статический кристаллизатор 18 расплава включает разгрузочный трубопровод 28, который служит для выведения второго остатка, который получен кристаллизацией в статическом кристаллизаторе 18 расплава, из статического кристаллизатора 18 расплава и из установки 10. Рециркуляционный трубопровод 30 создает сообщение по текучей среде между статическим кристаллизатором 18 расплава и кристаллизатором 14 в падающей пленке, и поэтому позволяет вовлекать в рециркуляцию по меньшей мере часть второй композиции очищенной акриловой кислоты, которая сформирована кристаллизацией в статическом кристаллизаторе 18 расплава, обратно в кристаллизатор 14 в падающей пленке.

Во время работы установки 10, показанной в Фиг. 1, композицию сырой акриловой кислоты вводят в кристаллизатор 14 в падающей пленке через питающий трубопровод 20. В кристаллизаторе 14 в падающей пленке производится кристаллизация в падающей пленке, которая приводит к первой композиции очищенной акриловой кислоты и первому остатку. Первая композиция очищенной акриловой кислоты выводится из кристаллизатора 14 в падающей пленке и из установки 10 через разгрузочный трубопровод 22, тогда как первый остаток выгружается из кристаллизатора 14 в падающей пленке через перепускной трубопровод 24. В перепускном трубопроводе 24 растворитель, предпочтительно вода, добавляется к первому остатку через трубопровод 26 для растворителя так, что весовое отношение растворителя к малеиновому ангидриду регулируется на 0,3 или более, чтобы приготовить отрегулированный по соотношению остаток. Отрегулированный по соотношению остаток подается через перепускной трубопровод 24 в статический кристаллизатор 18 расплава, где он подвергается статической кристаллизации из расплава, которая приводит ко второй композиции очищенной акриловой кислоты и второму остатку. В то время как второй остаток выводится из статического кристаллизатора 18 расплава и из установки 10 через разгрузочный трубопровод 28, вторая композиция очищенной акриловой кислоты, полученная при статической кристаллизации, выходит из статического кристаллизатора 18 расплава через рециркуляционный трубопровод 30 и возвращается обратно в кристаллизатор 14 в падающей пленке.

В Фиг. 2 показана установка 10, в которой первая секция 12 кристаллизации из расплава включает четыре ступени 14а, 14b, 14c и 14d кристаллизации в падающей пленке, и в которой вторая секция 16 кристаллизации из расплава включает две ступени 18а и 18b статической кристаллизации из расплава. Между ступенями 14а, 14b, 14c и 14d кристаллизации в падающей пленке предусматриваются перепускные трубопроводы 32а, 32b и 32с, через которые остаток, полученный при кристаллизации в падающей пленке, может быть перенесен из одной ступени кристаллизации в падающей пленке в соответствующую расположенную ниже по потоку ступень кристаллизации в падающей пленке. Кроме того, ступени 14а, 14b, 14c и 14d кристаллизации в падающей пленке соединены через рециркуляционные трубопроводы 34а, 34b и 34с, пригодные для рециркуляции по меньшей мере части композиции очищенной акриловой кислоты из одной из ступеней кристаллизации в падающей пленке в соответствующую расположенную выше по потоку ступень кристаллизации в падающей пленке. Питающий трубопровод 20 соединен со ступенью 14с кристаллизации в падающей пленке так, что композиция сырой акриловой кислоты может быть введена в ступень 14с кристаллизации в падающей пленке. При ступени 14d кристаллизации в падающей пленке предусматривается разгрузочный трубопровод 22, чтобы выводить первую композицию очищенной акриловой кислоты из установки 10. Перепускной трубопровод 24 создает сообщение по текучей среде между первой ступенью 14а в кристаллизации в падающей пленке первой секции 12 кристаллизации из расплава и ступенью 18b статической кристаллизации из расплава второй секции 16 кристаллизации из расплава так, что первый остаток, полученный кристаллизацией в ступенях 14а, 14b, 14c и 14d кристаллизации в падающей пленке, может быть перенесен в ступень 18b статической кристаллизации из расплава. Трубопровод 26 для растворителя, который пригоден для подачи растворителя, выводит поток в перепускной трубопровод 24 таким образом, что растворитель может быть добавлен к первому остатку, когда он переносится из ступени 14а кристаллизации в падающей пленке в ступень 18b статической кристаллизации из расплава. Ступени 18а и 18b статической кристаллизации из расплава соединены через перепускной трубопровод 36 для переноса полученного кристаллизацией остатка из ступени 18b статической кристаллизации из расплава в ступень 18а статической кристаллизации из расплава. В дополнение, ступень 18а статической кристаллизации из расплава и ступень 18b статической кристаллизации из расплава соединены через рециркуляционный трубопровод 38, позволяющий переносить композицию очищенной акриловой кислоты, которая образована кристаллизацией в ступени 18а статической кристаллизации из расплава, в ступень 18b статической кристаллизации из расплава. Кроме того, ступень 18а статической кристаллизации из расплава включает разгрузочный трубопровод 28 для выведения из установки 10 второго остатка, который получен кристаллизацией в ступенях 18а и 18b статической кристаллизации из расплава. Рециркуляционный трубопровод 30, создающий сообщение по текучей среде между ступенью 18b статической кристаллизации из расплава и ступенью 14а кристаллизации в падающей пленке, предназначен для переноса второй композиции очищенной акриловой кислоты, образованной в результате кристаллизации в ступенях 18а и 18b статической кристаллизации из расплава второй секции 16 кристаллизации из расплава, обратно в ступень 14а кристаллизации в падающей пленке первой секции 12 кристаллизации из расплава.

Во время работы установки 10, показанной в Фиг. 2, композиция сырой акриловой кислоты подается в ступень 14с кристаллизации в падающей пленке через питающий трубопровод 20. В каждой из ступеней 14а, 14b, 14c и 14d кристаллизации в падающей пленке получаются композиция очищенной акриловой кислоты и остаток. Каждый из остатков, полученных в одной из ступеней 14а, 14b, 14c и 14d кристаллизации в падающей пленке, переносится через перепускные трубопроводы 32а, 32b и 32c в соответствующую расположенную ниже по потоку ступень кристаллизации в падающей пленке. Кроме того, каждая из композиции очищенной акриловой кислоты, полученная в одной из ступеней 14а, 14b, 14c и 14d кристаллизации в падающей пленке, по меньшей мере частично вовлекается в рециркуляцию через рециркуляционные трубопроводы 34а, 34b и 34c в соответствующую расположенную выше по потоку ступень кристаллизации в падающей пленке. Остаток, полученный после кристаллизации в ступени 14а кристаллизации в падающей пленке первой секции 12 кристаллизации из расплава, представляет собой первый остаток, и переносится через перепускной трубопровод 24 в ступень 18b статической кристаллизации из расплава второй секции 16 кристаллизации из расплава. Во время переноса растворитель, предпочтительно вода, добавляется к первому остатку через трубопровод 26 для растворителя так, что весовое отношение растворителя к малеиновому ангидриду регулируется на 0,3 или более, для получения отрегулированного по соотношению остатка. Отрегулированный по соотношению остаток подвергается статической кристаллизации из расплава в ступенях 18а и 18b статической кристаллизации из расплава, причем в каждой из ступеней 18а и 18b статической кристаллизации из расплава получаются композиция очищенной акриловой кислоты и остаток. Остаток, полученный в ступени 18b статической кристаллизации из расплава, переносится через перепускной трубопровод 36 в размещенную ниже по потоку ступень 18а статической кристаллизации из расплава. В дополнение, композиция очищенной акриловой кислоты, полученная в ступени 18а статической кристаллизации из расплава, по меньшей мере частично вовлекается в рециркуляцию через рециркуляционный трубопровод 38 в соответствующую расположенную выше по потоку ступень 18b статической кристаллизации из расплава. Композиция очищенной акриловой кислоты, полученная после кристаллизации в ступени 18b статической кристаллизации из расплава, которая представляет собой вторую композицию очищенной акриловой кислоты, вовлекается в рециркуляцию через рециркуляционный трубопровод 30 в ступень 14а кристаллизации в падающей пленке первой секции 12 кристаллизации из расплава. Конечная композиция очищенной акриловой кислоты, которая представляет собой первую композицию очищенной акриловой кислоты, выводится из кристаллизатора 14d в падающей пленке и из установки 10 через разгрузочный трубопровод 22, тогда как конечный остаток, который представляет собой второй остаток, удаляется из ступени 18а статической кристаллизации из расплава и из установки 10 через разгрузочный трубопровод 28.

Далее настоящее изобретение описывается с помощью иллюстративного, но не ограничивающего примера и сравнительного примера.

Пример

Нижеследующий пример приводится для иллюстрации изобретения, и не ограничивает область пунктов формулы изобретения. Если не оговаривается иное, все части и процентные доли приведены по весу.

Композицию сырой акриловой кислоты, содержащую малеиновый ангидрид в качестве загрязняющей примеси, получили в подходе на основе пропилена и затем очистили с помощью динамической кристаллизации из расплава для получения первой композиции очищенной акриловой кислоты и первого остатка. Полученный этим путем первый остаток содержал 3,92% малеинового ангидрида и 0,69% воды, обусловливая весовое отношение воды к малеиновому ангидриду 0,18, которое является меньшим, чем 0,3.

Воду в качестве растворителя добавляли к первому остатку в таком количестве, что весовое отношение растворителя к малеиновому ангидриду составляло 0,80. Вследствие этого по меньшей мере часть малеинового ангидрида гидролизовалась до малеиновой кислоты, тогда как остальное количество надежно удерживалось в растворе. Полученный отрегулированный по соотношению остаток дополнительно очищали с помощью статической кристаллизации из расплава для получения второй композиции очищенной акриловой кислоты и второго остатка.

Составы подаваемого сырья, 1-ой композиции очищенной акриловой кислоты, 1-ого остатка, отрегулированного по соотношению остатка, 2-ой композиции очищенной акриловой кислоты и 2-ого остатка обобщены в нижеследующей таблице.

Сравнительный пример

Повторили такой же способ, как описанный выше для примера, за исключением того, что воду в качестве растворителя к первому остатку не добавляли.

Дополнительная очистка первого остатка с помощью статической кристаллизации из расплава привела к накоплению малеинового ангидрида в кристаллизационном оборудовании, засорив тем самым трубопроводы и вентили в нем.

Список кодовых номеров позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для получения очищенной стирольной композиции из стиролсодержащего сырья | 2021 |

|

RU2825955C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ СТИРОЛЬНОЙ КОМПОЗИЦИИ ИЗ СТИРОЛСОДЕРЖАЩЕГО СЫРЬЯ | 2021 |

|

RU2826288C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ СТИРОЛСОДЕРЖАЩЕЙ КОМПОЗИЦИИ С ПРИМЕНЕНИЕМ КОЛОННЫ С РАЗДЕЛИТЕЛЬНОЙ СТЕНКОЙ И БЛОКА КРИСТАЛЛИЗАЦИИ | 2021 |

|

RU2831563C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ПОЛИЭФИРА ИЗ ЦИКЛИЧЕСКОГО СЛОЖНОЭФИРНОГО МОНОМЕРА | 2015 |

|

RU2707743C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2575709C2 |

| СПОСОБ СТАБИЛИЗАЦИИ КОМПОЗИЦИИ КОНДЕНСИРОВАННОЙ ФАЗЫ, СОДЕРЖАЩЕЙ ЦИКЛИЧЕСКИЙ СЛОЖНЫЙ ЭФИР, В ПРОЦЕССЕ ПРОИЗВОДСТВА СЛОЖНОГО ПОЛИЭФИРА ИЗ ЛАКТИДА | 2015 |

|

RU2713408C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2572548C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ РАЗЛИЧНЫХ СМЕСЕЙ ИЗОМЕРОВ ДИИЗОЦИАНАТОВ РЯДА ДИФЕНИЛМЕТАНА | 2009 |

|

RU2496771C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 2008 |

|

RU2472768C2 |

| СПОСОБ ВЫДЕЛЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ ИЗ ЖИДКОЙ ФАЗЫ, СОДЕРЖАЩЕЙ АКРИЛОВУЮ КИСЛОТУ В КАЧЕСТВЕ ОСНОВНОГО КОМПОНЕНТА И ЦЕЛЕВОГО ПРОДУКТА, А ТАКЖЕ МЕТАКРИЛОВУЮ КИСЛОТУ В КАЧЕСТВЕ ПОБОЧНОГО КОМПОНЕНТА | 2006 |

|

RU2430906C2 |

Изобретение относится к способу очистки композиции сырой акриловой кислоты, содержащей малеиновый ангидрид в качестве примеси, причем способ включает следующие стадии, в которых: (а) проводят по меньшей мере одну ступень (14, 14а, 14b, 14c, 14d) динамической кристаллизации из расплава с композицией сырой акриловой кислоты для получения первой композиции очищенной акриловой кислоты и первого остатка, содержащего по меньшей мере 3,5% по весу малеинового ангидрида, (b) добавляют растворитель (26), который способен растворять малеиновый ангидрид, к первому остатку в таком количестве, что весовое отношение растворителя к малеиновому ангидриду составляет 0,3 или более, для получения отрегулированного по соотношению остатка, и (с) проводят по меньшей мере одну дополнительную стадию динамической кристаллизации из расплава и/или по меньшей мере одну ступень (18, 18а, 18b) статической кристаллизации из расплава с отрегулированным по соотношению остатком для получения второй композиции очищенной акриловой кислоты и второго остатка, причем весовое отношение растворителя к малеиновому ангидриду в стадии (b) регулируют на величину в диапазоне от 0,3 до 2,0. 10 з.п. ф-лы, 2 ил., 1 табл., 2 пр.

1. Способ очистки композиции сырой акриловой кислоты, содержащей малеиновый ангидрид в качестве примеси, причем способ включает следующие стадии, в которых:

(а) проводят по меньшей мере одну ступень (14, 14а, 14b, 14c, 14d) динамической кристаллизации из расплава с композицией сырой акриловой кислоты для получения первой композиции очищенной акриловой кислоты и первого остатка, содержащего по меньшей мере 3,5% по весу малеинового ангидрида,

(b) добавляют растворитель (26), который способен растворять малеиновый ангидрид, к первому остатку в таком количестве, что весовое отношение растворителя к малеиновому ангидриду составляет 0,3 или более, для получения отрегулированного по соотношению остатка, и

(с) проводят по меньшей мере одну дополнительную стадию динамической кристаллизации из расплава и/или по меньшей мере одну ступень (18, 18а, 18b) статической кристаллизации из расплава с отрегулированным по соотношению остатком для получения второй композиции очищенной акриловой кислоты и второго остатка,

причем весовое отношение растворителя к малеиновому ангидриду в стадии (b) регулируют на величину в диапазоне от 0,3 до 2,0.

2. Способ по п.1, в котором концентрация малеинового ангидрида в первом остатке, полученном в стадии (а), составляет по меньшей мере 4% по весу, предпочтительно по меньшей мере 8% по весу, более предпочтительно по меньшей мере 12% по весу, и наиболее предпочтительно по меньшей мере 16% по весу, в расчете на 100% веса первого остатка.

3. Способ по п. 1 или 2, в котором весовое отношение растворителя к малеиновому ангидриду в стадии (b) регулируют на величину в диапазоне от 0,5 до 1,5, предпочтительно от 0,8 до 1,2, и более предпочтительно на величину около 1,0.

4. Способ по любому из предшествующих пунктов, в котором растворитель представляет собой воду.

5. Способ по любому из предшествующих пунктов, в котором вторую композицию очищенной акриловой кислоты, полученную в стадии (с) (18, 18а, 18b), вовлекают в рециркуляцию (30) в динамическую кристаллизацию из расплава стадии (а) (14, 14а, 14b, 14c, 14d).

6. Способ по любому из предшествующих пунктов, в котором от двух до четырех ступеней (14а, 14b, 14c, 14d) динамической кристаллизации из расплава применяют для получения первой композиции очищенной акриловой кислоты и первого остатка в стадии (а), и в которой от одной до трех ступеней (18а, 18b) статической кристаллизации из расплава проводят с отрегулированным по соотношению остатком в стадии (с).

7. Способ по п.6, в котором по меньшей мере одну из ступеней (14а, 14b, 14c, 14d) динамической кристаллизации из расплава стадии (а) проводят как кристаллизацию в падающей пленке.

8. Способ по любому из предшествующих пунктов, в котором композицию сырой акриловой кислоты получают из пропилена.

9. Способ по любому из предшествующих пунктов, в котором композицию сырой акриловой кислоты получают синтетическим способом, включающим по меньшей мере одну стадию ферментации.

10. Способ по любому из предшествующих пунктов, в котором дополнительный растворитель не добавляют к композиции сырой акриловой кислоты до подвергания ее обработке в стадии (а).

11. Способ по любому из предшествующих пунктов, в котором в стадиях от (а) до (с) не проводят отделение выпавшего в осадок малеинового ангидрида с помощью сепарационного устройства от композиции сырой акриловой кислоты или от первого остатка.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU 2001123924 A, 20.07.2003 | |||

| US 20080183014 A1, 31.07.2008. | |||

Авторы

Даты

2020-02-05—Публикация

2015-07-30—Подача