Изобретение относится к органической химии, а именно к технологии очистки и осушки сжиженных углеводородных газов, в частности для получения хладагентов, и может быть использовано в газовой и химической промышленности.

Известен целый ряд способов очистки и осушки сжиженных углеводородных газов.

В настоящее время предпочтительным способом получения чистых углеводородов является очистка сжиженного углеводородного газа от меркаптана, примесей и непредельных углеводородов с последующей осушкой.

Известен способ разделения углеводородов С3 или С4, по которому для разделения смеси углеводородов применяют ректификацию в присутствии высококипящего полярного агента (патент РФ №2143418).

Известен также способ глубокой осушки и очистки углеводородных газов, включающий адсорбцию газа и последующее его контактирование с ингибитором гидратообразования (патент РФ №2240859).

Известен также способ очистки газовых смесей, содержащих меркаптаны другие кислые газы, включающий стадию контактирования газовой смеси с абсорбирующим раствором, содержащим алканоламин, тиолканол С2-С4 и воду (патент РФ №2397011).

Известен способ получения углеводородных пропеллентов, включающий очистку и осушку углеводородного сырья.

В качестве углеводородного сырья используют пропан бутановую фракцию или изобутан, или пропан, или смесь пропана и бутана.

Очистку и осушку осуществляют путем пропускания сырья в жидкой фазе через сорбенты в трех последовательно расположенных адсорберах (патент РФ №2508283).

Известен также способ одностадийной осушки и очистки углеводородного сырья одновременно от сероводородов и меркаптанов, по которому очищаемое сырье в смеси с кислородсодержащим газом под давлением пропускают через реактор с катализатором окисления в абсорбенте, обеспечивающим осушку газа (патент РФ №2649444).

Наиболее близким по технической сущности к заявляемому способу является способ получения пропана высокой чистоты для экологически чистого хладагента R 290 (патент CN 105481627), который можно считать ближайший аналогом предлагаемого изобретения.

В способе используют пропан с низкой степенью чистоты в качестве исходного материала и получают пропан с высокой степенью очистки путем предварительной обработки сырья, включающей его обессеривание и осушку, гидрирования ненасыщенных соединений, и процесса разделения ректификацией, используя, как минимум две ректификационные колонны.

Известные способы сложны, затратны и в силу этого малопригодны для построения на их основе технологического процесса, производство конечного продукта в промышленных масштабах проблематично без проведения дополнительных исследований и экспериментов, так как результаты в основном получены в лабораторных условиях.

Недостатками данных способов являются также необходимость разработки специального оборудования для реализации способов в промышленных масштабах.

Кроме того, необходимо использовать дорогостоящие реагенты и катализаторы.

Технической проблемой, на решение которой направлено заявляемое изобретения является разработка простого и экономичного способа получения в промышленных масштабах особо чистых продуктов, используемых в аналитической химии в качестве компонентов поверочных смесей и в холодильной технике в качестве хладагентов.

Технический результат заключается в повышении качества очистки и осушки сжиженных углеводородных газов, что позволяет получать в промышленных масштабах высококачественные особо чистый пропан и особо чистый изобутан.

Технический результат достигается тем, что в способе получения особо чистых насыщенных углеводородов С3-С4, преимущественно особо чистого пропана или особо чистого изобутана, включающий предварительную очистку технического сжиженного углеводородного газа (пропана, изобутана, н-бутана) от меркаптанов в адсорбере, последующую очистку сжиженного углеводородного газа от непредельных углеводородов С3-С4 в химическом реакторе, очистку сжиженного углеводородного газа от углеводородных и воздушных примесей в ректификационной установке и осушку целевого продукта, при предварительной очистке от меркаптанов сжиженный углеводородный газ подают в адсорбер со скоростью, обеспечивающей время контакта 0,5-6,0 часов при температуре минус 20°С - плюс 30°С и давлении 0,1-1,6 МПа, при этом в качестве адсорбента используют силикагель, пропитанный насыщенным раствором сульфата или хлорида меди (II), последующую очистку от ненасыщенных соединений осуществляют в химическом реакторе с загруженным в него катализатором гидрирования, при температуре минус 20°С - плюс 30°С и давлении 0,3-1,6 МПа, при этом в реактор подают водород в количестве 0,6-1,0 м3 и качестве катализатора гидрирования используют алюмосиликат с нанесенным палладием в количестве 0,5 вес %, а очистку от углеводородных и воздушных примесей осуществляют методом периодической ректификации под давлением, соответствующим давлению углеводородного газа при температуре 35°С-40°С, в ректификационной установке, снабженной емкостями для сбора фракций, при этом перед емкостью для сбора очищенного углеводородного газа устанавливают адсорбер, заполненный цеолитом NaA или NaX и осуществляют осушку целевого продукта целевого продукта после ректификационной очистки.

Исследования показали, что оптимальным с точки зрения получения высокого качества конечного продукта является использование в качестве исходного сырья технической смеси, содержащей основное вещество - 95-98 масс %, низкокипящие примеси - до 3 масс %, высококипящие примеси - до 4 масс %, меркаптаны - до 20 мг/кг, непредельные соединения С3-С4 - до 0,2 масс %, влагу - до 50 мг/кг, а также использование в качестве основного вещества предельных углеводородов (пропана или изобутана).

В разработанном технологическом процессе получения особочистых пропана или изобутана предпочтительным является использование адсорбера диаметром 500-900 мм, наполненного адсорбентом с высотой слоя 900 мм, загрузка в химический реактор очищенного от меркаптанов сжиженного углеводородного газа в количестве 300-500 кг и катализатора гидрирования в количестве 5 кг, добавление водорода в химический реактор в количестве 0,6-1,0 м3.

При перемешивании содержимого химического реактора с интервалом 1 час, очистка от ненасыщенных соединений предпочтительно осуществлять в химическом реакторе в течение 11 часов после загрузки.

Важным является то, что окончательную очистку осуществляют в специально разработанной ректификационной установке, состоящей из куба вместимостью 1,6 м3 колонны высотой 4 м и диаметром 0,2 м, заполненной пружинной насадкой, и кожухотрубного дефлегматора с поверхностью теплообмена 10 м2, в куб которой загружают очищенный от меркаптанов и непредельных углеводородов углеводородный газ в количестве 700 кг.

Важным является также то, что в процессе окончательной очистки из дефлегматора отбирают головную фракцию легких углеводородов со скоростью до 12 кг/час, затем, при понижении их концентрации до 0,05% отбирают целевой продукт со скоростью 40 кг/час.

При содержании высококипящих углеводородов в целевом продукте выше 0,007% ректификацию заканчивают.

Оставшуюся в кубе фракцию, содержащую высококипящие углеводороды, направляют в отдельный сборник.

Целевой продукт после ректификации подвергают осушке, пропуская через слой цеолита NaA или NaX со скоростью, обеспечивающей время контакта 0,3-0,8 часа.

В результате многочисленных опытов, при проведении которых использовались известные операции, вводились новые операции, а так же варьировались параметры основных операций технологического процесса очистки сжиженного углеводородного газа разработана совокупность расположенных в строго определенной последовательности операций с оптимальными значениями параметров, позволяющая получить высококачественные особо чистый пропан и особо чистый изобутан.

Кроме того, преимуществами предлагаемого способа, по сравнению с известным способом, являются также простота технологического процесса из-за применения достаточно низких температур, возможность использования типового оборудования.

Предлагаемый способ осуществляют следующим образом.

В качестве исходного сырья используют техническую смесь, содержащую:

основное вещество - 95-98 масс %,

низкокипящие примеси - до 3 масс %,

высококипящие примеси - до 4 масс %,

меркаптаны - до 20 мг/кг,

непредельные соединения С3-С4 - до 0,2 масс %,

влага - до 50 мг/кг.

Основным веществом могут являться предельные углеводороды пропан, изобутан и н-бутан.

При этом сначала осуществляют предварительную очистку от меркаптанов:

Сжиженный углеводородный газ подают при помощи насоса в вертикальный адсорбер диаметром 500-900 мм, наполненный адсорбентом с высотой слоя 900 мм.

Подачу сжиженного углеводородного газа, при температуре от минус 20 до плюс 30°С и давлении 0,1-1,6 МПа, осуществляют со скоростью 15-110 кг/час, в зависимости от температуры.

В качестве адсорбента используют силикагель, пропитанный насыщенным раствором сульфата или хлорида меди (II) и высушенный при температуре 60°С.

При контакте сжиженного углеводородного газа с адсорбентом содержащиеся в углеводородном газе меркаптаны необратимо реагирует с солями меди с образованием нерастворимого сульфида меди.

Очищенный продукт, не содержащий меркаптанов, собирают в емкость.

Затем осуществляют последующую очистку от непредельных соединений С3-С4.

При этом очищенный от меркаптанов сжиженный углеводородный газ в количестве 300-500 кг помещают в химический реактор, в который предварительно загружают 5 кг катализатора гидрирования, представляющего собой алюмосиликат, с нанесенным палладием в количестве 0,5 вес %.

После загрузки сжиженного углеводородного газа в реактор добавляют 0,6-1,0 м3 водорода.

Содержимое химического реактора, при давлении 0,1-1,6 МПа и температуре окружающей среды от минус 20 до плюс 30°С и, периодически перемешивают с интервалом 1 час.

В течение 11 часов после загрузки в химическом реакторе происходит реакция гидрирования непредельных соединений с образованием насыщенных углеводородов, при этом суммарная концентрация непредельных углеводородов снижается до 0, 001%.

После чего осуществляют окончательную очистку, заключающуюся в очистке от примесей методом периодической ректификации под давлением, соответствующим давлению основного вещества при температуре 35-40°С.

Очистку производят в специально разработанной установке, состоящей из:

куба ректификационной колонны вместимостью 1,6 м3, снабженного рубашкой, в которую для обогрева куба подают раствор этиленгликоля в воде с температурой 50-80°С,

колонны высотой 4 м и диаметром 0,2 м, заполненной пружинной насадкой, состоящей из элементов с размерами 12*12*1 мм,

кожухотрубного дефлегматора с поверхностью теплообмена 10 м2, охлаждаемого водой с температурой 2-25°С,

емкостей для сбора фракций, охлаждаемых водой той же температуры, что и дефлегматор.

Установка снабжена адсорбером вместимостью 50 дм3, предназначенным для финишной осушки целевого продукта, размещенным перед емкостью для сбора основного продукта и заполненным цеолитом NaA или NaX.

В куб ректификационной колонны загружают очищенный от меркаптанов и непредельных соединений продукт, в количестве 700 кг.

Первоначально из дефлегматора отбирают головную фракцию легких углеводородов со скоростью до 12 кг/час, затем, при понижении их концентрации до 0,05%, отбирают целевой продукт со скоростью до 40 кг/час.

Отбор целевого продукта производят до повышения концентрации высококипящих углеводородов выше 0,007 масс %,

Основные параметры процесса очистки:

Давление соответствует давлению основного вещества при температуре 35-40°С, и находится в интервале от 0,3 МПа до 1,6 МПа

Температура куба - 32-54°С

Температура верха колонны - 28-50°С

Расход дистиллята: головная фракция - до 12 кг/час, целевой продукт - до 40 кг/час.

После завершения процесса очистки целевой продукт, содержащий пары воды в количестве до 100 мг/кг, осушают, пропуская через адсорбер, заполненный цеолитом NaA.

Каждую фракцию собирают в отдельную емкость - сборник.

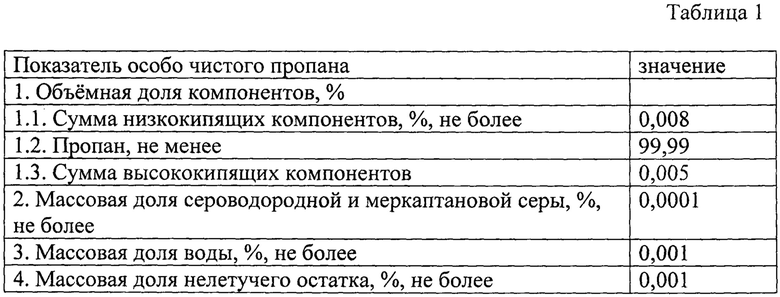

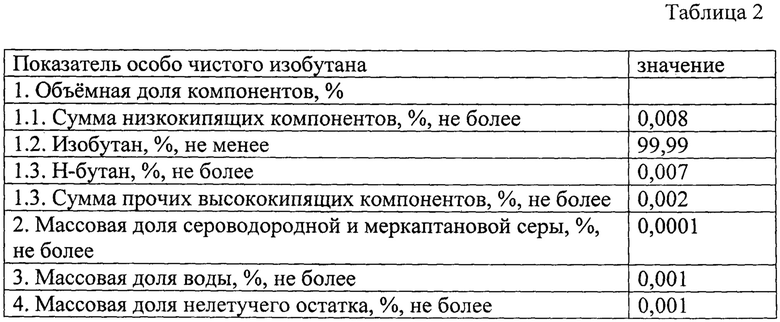

Результаты очистки, проведенной предлагаемым способом, приведены в таблицах 1 и 2.

Полученные продукты используются в аналитической химии в качестве компонентов поверочных смесей и в холодильной технике в качестве хладагентов.

Предложенный способ позволяет использовать стандартное оборудование, дешевые и доступные реактивы и не требует больших капиталовложений.

Использование изобретения позволяет получать высококачественные особо чистые пропан, изобутан и н-бутан в полупромышленных масштабах, что подтверждено при практическом применении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОПЕЛЛЕНТОВ | 1996 |

|

RU2115684C1 |

| Способ получения сжиженных углеводородных газов | 2015 |

|

RU2607631C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОПЕЛЛЕНТОВ | 2012 |

|

RU2508283C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОПЕЛЛЕНТОВ | 1996 |

|

RU2109030C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

Изобретение относится к органической химии, а именно к технологии очистки и осушки сжиженных углеводородных газов, в частности для получения хладагентов, и может быть использовано в газовой и химической промышленности. Описан способ получения особо чистых насыщенных углеводородов С3-С4, таких как особо чистый пропан или особо чистый изобутан, включающий предварительную очистку технического сжиженного углеводородного газа, такого как пропан, изобутан, н-бутан, от меркаптанов в адсорбере, последующую очистку сжиженного углеводородного газа от непредельных углеводородов С3-С4 в химическом реакторе, очистку сжиженного углеводородного газа от углеводородных и воздушных примесей в ректификационной установке и осушку целевого продукта, причем при предварительной очистке от меркаптанов используют адсорбер диаметром 500-900 мм, наполненный адсорбентом с высотой слоя 900 мм, при этом сжиженный углеводородный газ подают в адсорбер со скоростью, обеспечивающей время контакта 0,5-6,0 часов при температуре минус 20°С - плюс 30°С и давлении 0,1-1,6 МПа, причем в качестве адсорбента используют силикагель, пропитанный насыщенным раствором сульфата или хлорида меди(II), последующую очистку от непредельных углеводородов С3-С4 сжиженного углеводородного газа в количестве 300-500 кг осуществляют в химическом реакторе с загруженным в него катализатором гидрирования в количестве 5 кг, при температуре минус 20°С - плюс 30°С и давлении 0,3-1,6 МПа, при этом в реактор подают водород в количестве 0,6-1,0 м3 и в качестве катализатора гидрирования используют алюмосиликат с нанесенным палладием в количестве 0,5 вес. %, а очистку от углеводородных и воздушных примесей осуществляют методом периодической ректификации под давлением, соответствующим давлению углеводородного газа при температуре 35°С-40°С, в снабженной емкостями для сбора фракций ректификационной установке, состоящей из куба вместимостью 1,6 м3, колонны высотой 4 м и диаметром 0,2 м, заполненной пружинной насадкой, и кожухотрубного дефлегматора с поверхностью теплообмена 10 м2, при этом в куб ректификационной установки загружают очищенный от меркаптанов и непредельных углеводородов углеводородный газ в количестве 700 кг, а в процессе очистки от углеводородных и воздушных примесей из дефлегматора отбирают головную фракцию легких углеводородов со скоростью до 12 кг/ч, затем при понижении их концентрации до 0,05 мас. % отбирают целевой продукт со скоростью 40 кг/ч, причем перед емкостью для сбора особо чистого пропана или особо чистого изобутана устанавливают адсорбер, заполненный цеолитом NaA или NaX и осуществляют осушку целевого продукта после ректификационной очистки. Технический результат - разработка простого и экономичного способа получения в промышленных масштабах особо чистых продуктов, используемых в аналитической химии в качестве компонентов поверочных смесей и в холодильной технике в качестве хладагентов, повышение качества очистки и осушки сжиженных углеводородных газов, что позволяет получать в промышленных масштабах высококачественные особо чистый пропан и особо чистый изобутан. 3 з.п. ф-лы, 2 табл.

1. Способ получения особо чистых насыщенных углеводородов С3-С4, таких как особо чистый пропан или особо чистый изобутан, включающий предварительную очистку технического сжиженного углеводородного газа, такого как пропан, изобутан, н-бутан, от меркаптанов в адсорбере, последующую очистку сжиженного углеводородного газа от непредельных углеводородов С3-С4 в химическом реакторе, очистку сжиженного углеводородного газа от углеводородных и воздушных примесей в ректификационной установке и осушку целевого продукта, отличающийся тем, что при предварительной очистке от меркаптанов используют адсорбер диаметром 500-900 мм, наполненный адсорбентом с высотой слоя 900 мм, при этом сжиженный углеводородный газ подают в адсорбер со скоростью, обеспечивающей время контакта 0,5-6,0 ч при температуре минус 20°С - плюс 30°С и давлении 0,1-1,6 МПа, причем в качестве адсорбента используют силикагель, пропитанный насыщенным раствором сульфата или хлорида меди(II), последующую очистку от непредельных углеводородов С3-С4 сжиженного углеводородного газа в количестве 300-500 кг осуществляют в химическом реакторе с загруженным в него катализатором гидрирования в количестве 5 кг, при температуре минус 20°С - плюс 30°С и давлении 0,3-1,6 МПа, при этом в реактор подают водород в количестве 0,6-1,0 м3 и в качестве катализатора гидрирования используют алюмосиликат с нанесенным палладием в количестве 0,5 вес. %, а очистку от углеводородных и воздушных примесей осуществляют методом периодической ректификации под давлением, соответствующим давлению углеводородного газа при температуре 35°С-40°С, в снабженной емкостями для сбора фракций ректификационной установке, состоящей из куба вместимостью 1,6 м3, колонны высотой 4 м и диаметром 0,2 м, заполненной пружинной насадкой, и кожухотрубного дефлегматора с поверхностью теплообмена 10 м2, при этом в куб ректификационной установки загружают очищенный от меркаптанов и непредельных углеводородов углеводородный газ в количестве 700 кг, а в процессе очистки от углеводородных и воздушных примесей из дефлегматора отбирают головную фракцию легких углеводородов со скоростью до 12 кг/ч, затем при понижении их концентрации до 0,05 мас. % отбирают целевой продукт со скоростью 40 кг/ч, причем перед емкостью для сбора особо чистого пропана или особо чистого изобутана устанавливают адсорбер, заполненный цеолитом NaA или NaX и осуществляют осушку целевого продукта после ректификационной очистки.

2. Способ получения особо чистых насыщенных углеводородов С3-С4 по п. 1, отличающийся тем, что содержимое химического реактора перемешивают с интервалом 1 ч.

3. Способ получения особо чистых насыщенных углеводородов С3-С4 по п. 1, отличающийся тем, что очистку в химическом реакторе осуществляют в течение 11 ч после загрузки.

4. Способ получения особо чистых насыщенных углеводородов С3-С4 по п. 1, отличающийся тем, что целевой продукт, отбираемый из дефлегматора, очищают от паров воды в заполненном цеолитом NaA или NaX адсорбере, объем которого обеспечивает время контакта осушаемого продукта с адсорбентом 0,3-0,8 ч.

| CN 105481627 A, 13.04.2016 | |||

| УНИВЕРСАЛЬНАЯ МАССООБМЕННАЯ АБСОРБЦИОННО-ДЕСОРБЦИОННАЯ УСТАНОВКА | 2010 |

|

RU2446000C1 |

| Способ получения сжиженных углеводородных газов | 2015 |

|

RU2607631C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2560406C2 |

| US 4857078 A1, 15.08.1989. | |||

Авторы

Даты

2020-02-12—Публикация

2019-01-10—Подача