Изобретение относится к обожженному огнеупорному керамическому продукту. Согласно изобретению под это родовое понятие попадают как формованные, так и неформованные продукты. Формованными продуктами являются такие продукты, которые имеют определенную форму, так что могут выпускаться изготовителем в окончательной форме. К формованным продуктам относятся: кирпичи (bricks), разливочные стаканы (nozzles), трубы (tubes), пробки (stoppers), плиты (plates) и т.д. Понятие "неформованные продукты" включает в себя такие продукты, которые изготавливаются чаще всего у потребителя из соответствующей массы. К ним относятся основания печей, которые отливаются из массы, а также ремонтные массы и т.д.

Формованные продукты могут поставляться потребителю обожженными или необожженными. Как неформованные продукты, так и формованные продукты обжигаются самое позднее при их использовании за счет их нагрева по меньшей мере до температур, при которых смешиваемые компоненты спекаются.

В этой связи понятие "огнеупорный материал смеси" охватывает как материалы, которые уже имеют огнеупорные свойства, так и материалы, которые становятся огнеупорными лишь во время/после температурной обработки (обжига).

Огнеупорные керамические продукты указанного типа давно известны в многочисленных формах осуществления. Требования к таким продуктам определяются соответствующим применением. Принципиально требуется высокая температуростойкость. Для футерования вращающихся цементных печей зачастую достаточно продуктов, которые имеют термостойкость до 1300°С. Огнеупорные керамические материалы для металлургических применений (футерование плавильных сосудов, разливочные стаканы, пробки, продувочные пробки и т.д.) обычно имеют температуростойкость по меньшей мере от 1400 до 1700°С. Огнеупорность материалов для футерования мусоросжигательных установок обычно находится между 1300°С и 1500°С. Температуростойкость выше 1700°С требуется, например, для следующих применений: ванные стекловаренные печи, агрегаты для изготовления и обработки расплавленных металлов.

Следующими существенными признаками свойств являются: стойкость к тепловому удару, антикоррозионные свойства, эластичность структуры, сопротивление размягчению при нагреве под давлением, газопроницаемость, предел прочности на сжатие в холодном состоянии после изменения температуры, прочность при изгибе в горячем состоянии.

Специфические требования к продукту также зависят от специфических применений. Например, в печах, таких как установки для газификации, и/или установках для сжигания, например мусоросжигательных установках, или в сводах ванных стекловаренных печей газопроницаемость огнеупорных керамических продуктов играет большую роль. Для того чтобы избежать коррозии огнеупорного керамического продукта вследствие проникновения агрессивных газовых составных частей, стремятся к низкой газопроницаемости.

Для продуктов для футерования ванных стекловаренных печей, а именно тех мест, где стекольный расплав имеет контакт с огнеупорным материалом, действуют другие критерии: ванные стекловаренные печи футеруются крупноформатными огнеупорными кирпичами (например, 0,6×0,4×0,4 м). Поэтому для этого применения стремятся к улучшению (уменьшению) хрупкости наряду с незначительной склонностью к коррозии.

DE 10054125 А1 описывает смесь для изготовления огнеупорного керамического продукта. В качестве существенных компонентов смесь содержит добавку для улучшения образования жидкой фазы расплава, которая при температурах применения от 700 до 1300°С образует жидкую фазу расплава/стекловидную фазу. Эта жидкая фаза расплава должна как можно больше заполнять открытую пористость продукта для того, чтобы после обжига получить наиболее плотный продукт.

В основу изобретения была положена задача разработки огнеупорного керамического продукта, который прежде всего подходит для высокотемпературных применений (выше 1500°С, прежде всего выше 1700°С) и наряду с высокой термостойкостью в совокупности имеет по возможности многие из нижеследующих свойств: хорошая стойкость к тепловому удару, хорошая пластичность, высокий предел прочности на сжатие в холодном состоянии после смены температуры, незначительная газопроницаемость.

Для решения этих задач проводились всеобъемлющие испытания. При этом среди прочего были получены следующие выводы:

- наряду с химическим составом решающую роль играет прежде всего структура обожженного продукта,

- абсолютное значение для открытой пористости не является решающим фактором. Решающим, скорее, является так выполнить открытую пористость, чтобы существовала наиболее незначительная газопроницаемость,

- открытая пористость, с одной стороны, и незначительная газопроницаемость, с другой стороны, могут быть, в свою очередь, установлены через структуру,

- этим требованиям удовлетворяет структура, которая наряду с немногими крупными частицами имеет преимущественно высокодисперсную матрицу,

- расстояние крупных частиц друг от друга должно согласно порядку величин соответствовать от 0,7- до 3-кратного их максимального диаметра,

- открытая пористость при этом задается преимущественно высокодисперсной матрицей. Однако поры переходят в крупнозернистые частицы структуры. Соответственно, возникает своего рода «тупиковая пора». В результате соответствующая доля пор не играет роли для газопроницаемости,

- доля зерна мелкой фракции должна составлять от 50 до 90 мас.% (или от 60 до 90 мас.%) смеси, доля зерна крупной фракции, соответственно, от 10 до 50 мас.% или же от 10 до 40 мас.%. Одновременно доля частиц с размером зерна между мелким и крупным должна быть ограничена значением, меньшим 10 мас.% общей смеси, предпочтительно меньшим 5 мас.%,

- образующиеся в результате этого зазоры между зернами имеют решающее значение для построения структуры обожженного продукта и его свойств,

- верхнее предельное значение для доли зерен мелкой фракции согласно порядку величин на десятичный порядок меньше, чем нижний предельный размер зерен крупнодисперсного материала. Обычно высокодисперсный огнеупорный материал имеет размер зерна d90 менее 100 мкм, зачастую менее 50 мкм, в то время как крупнодисперсные огнеупорные компоненты имеют размер зерна d90 более 500 мкм, зачастую более 1 мм.

В своей общей форме осуществления изобретение относится к обожженному огнеупорному керамическому продукту с открытой пористостью, большей 10 об.% и меньшей или равной 30 об.%, изготовленному из смеси, которая наряду с высокодисперсным огнеупорным материалом, доля которого составляет от 50 до 90 мас.% и который имеет размер зерна d90, меньший 100 мкм, содержит также от 10 до 50 мас.% крупнодисперсного огнеупорного материала с размером зерна d90, бóльшим 500 мкм, причем доля частиц с размером зерна d90 между 100 и 500 мкм ограничена значением, меньшим или равным 10 мас.%, и указанная смесь содержит менее 5 мас.% компонентов, образующих при температуре применения до 1500°С жидкую фазу расплава.

Согласно одной форме осуществления размер предельной фракции для высокодисперсного огнеупорного материала составляет d90 менее 50 мкм.

Процентные доли между высокодисперсным и крупнодисперсным огнеупорным материалом могут варьироваться следующим образом: 65 до 85:15 до 35, или 70 до 80:20 до 30, или же 75 до 85:15 до 25, при этом доля частиц с размером зерна между долей зерна мелкой и крупной фракции может быть ограничена значением менее 5 мас.%.

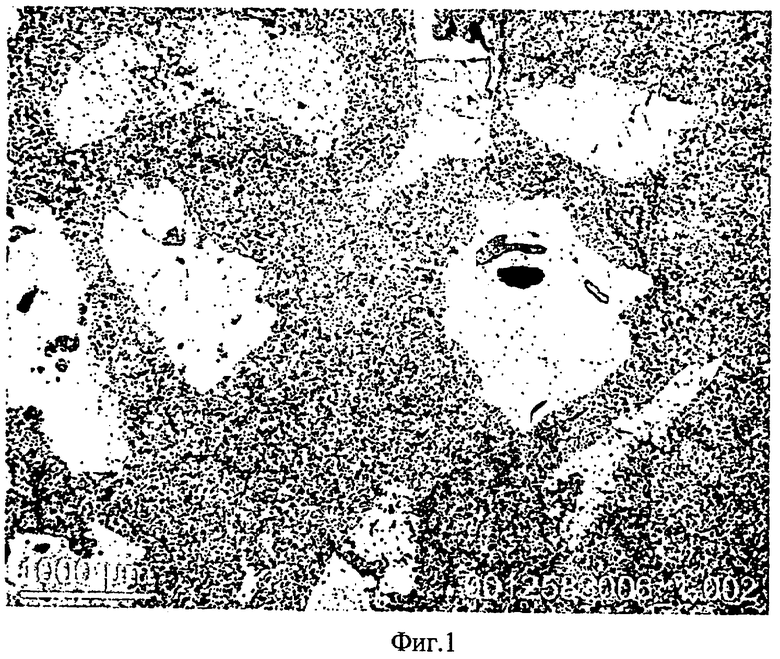

Специфический выбор зерна смеси имеет решающее значение для структуры обожженного продукта и его свойств. Крупные и мелкие фракции смеси на обожженном продукте почти всегда можно аналогично распознать. Для изготовления оба компонента могут быть подготовлены в форме гранул. Отдельные гранулы обладают ядром из указанного крупнодисперсного материала с оболочкой из указанного высокодисперсного материала. При последующей обработке может быть примешан следующий высокодисперсный материал. Смесь может быть запрессована, например, в формованные детали. После обжига, обычно свыше 1500°С, чаще всего свыше 1700°С, получается показанная, например, на фигуре 1 микроструктура.

Показаны крупные частицы из Al2O3 в более или менее однородной высокодисперсной структурной матрице, которая также состоит преимущественно из Al2O3. Черные поверхности обозначают поры, которые при подготовке проб не были наполнены смолой. Для этого примера получается, что область структуры высокодисперсной матрицы имеет относительно высокую открытую пористость (примерно 15% объема). Следует признать, что эта пористость состоит из многочисленных мелких пор, при этом поры образуют маленькие каналы, проходящие на более длинные расстояния. Более того, в сетчатой структуре пор доходит до прерываний и сужений. Кроме того, каналы пор прерываются посредством более или менее плотных крупнодисперсных компонентов смеси (другая область структуры). Вследствие этого при высокой открытой пористости достигается газопроницаемость продукта менее 1×10-13 м2, измеренная согласно EN 993-4.

При этом изобретение идет по совершенно другому пути по сравнению с DE 10054125 А1. В то время как в уровне техники открытые поры с жидкой фазой расплава/стекловидной фазой целенаправленно заполняются, у обожженного огнеупорного керамического продукта согласно изобретению также и при применении (температурах применения) открытая пористость по существу сохраняется и в любом случае составляет выше 10,0 об.%. Это является желательным, так как высокая открытая пористость является решающим значением для благоприятной эластичности структуры продукта, как показывают дальнейшие представленные результаты испытания на раскалывание с помощью клина. Согласно изобретению на переднем плане стоит согласование крупных и мелких зерен в смеси и, тем самым, также в готовом обожженном продукте.

Согласно одной форме осуществления открытая пористость составляет до 30 об.%. Согласование компонентов смеси, а также последующего обжига продукта может выполняться так, что поры готового продукта имеют следующее характерное распределение: больше половины пор имеет диаметр d90 менее 15 мкм и больше чем 1/10 пор - диаметр d90 более 100 мкм, при этом доля пор между 15 и 100 мкм составляет максимум 1/7 или даже максимум 1/10 общей открытой пористости. Расстояние между мелкими порами и крупными порами (верхнее или же нижнее пороговое значение) может быть больше или равным степени десяти. Соответственно, открытая пористость может составлять больше половины из пор с диаметром d90 менее 10 мкм.

Смесь образуется преимущественно из оксидных компонентов. Они содержат: Al2O3, Al2O3-ZrO2, ZrO2 (стабилизированный, например, СаО или MgO или не стабилизированный), муллит, MgO, MgO-Al2O3, Cr2O3, MgO-Cr2O3, SiO2, Al2O3-Cr2O3. Доля оксидокерамических компонентов с огнеупорностью выше 1400°С может составлять более 80 мас.%, прежде всего более 90 мас.%. Наряду с этим в смеси могут присутствовать неоксидные составные части, например карбиды, нитриды, бориды или SiAlON.

Выбор компонентов смеси должен происходить так, что огнеупорность достигает по меньшей мере 1500°С, предпочтительно более чем от 1700 до 1800°С.

Благодаря выбору материала, при котором при указанных температурах обжига менее чем 5 мас.% смеси состоит из компонентов, которые при этих температурах образуют жидкую фазу расплава, также при применении в продукте возникают, соответственно, минимальные составляющие жидкой фазы расплава или таковые вообще отсутствуют.

Соответственно, продукты согласно изобретению могут иметь следующие свойства:

- сопротивление размягчению при нагреве под давлением (согласно EN 993-8): T0,5: >1500°С, прежде всего >1700°С,

- прочность при изгибе в горячем состоянии (согласно EN 993-7): при 1250°С>10 МПа, прежде всего >20 МПа,

- предел прочности на сжатие в холодном состоянии (согласно EN 993-5): >50 МПа, прежде всего >80 МПа,

- газопроницаемость (согласно EN 993-4): <5×10-13 м2, прежде всего 1×10-13 м2.

Далее изобретение объясняется более подробно с помощью примера осуществления, который частично ссылается на известные продукты.

На фигуре 1 показана структура продукта, обожженного при температуре 1750°С, который состоит на более чем 90 мас.% из оксида алюминия (пример 1, В1). Можно распознать крупные зерна Al2O3, которые являются практически плотными. Расстояние между соседними крупными зернами Al2O3 соответствует примерно максимальному диаметру такого крупного зерна. Между крупными зернами можно распознать высокодисперсную матрицу Al2O3, которая содержит многочисленные мелкие поры. Из общей открытой пористости высокодисперсная матрица содержит значительно более 90%.

Доля крупной фракции в структуре обожженного продукта составляет примерно 20 об.%. Соответственно, объем высокодисперсной матрицы составляет примерно 80%.

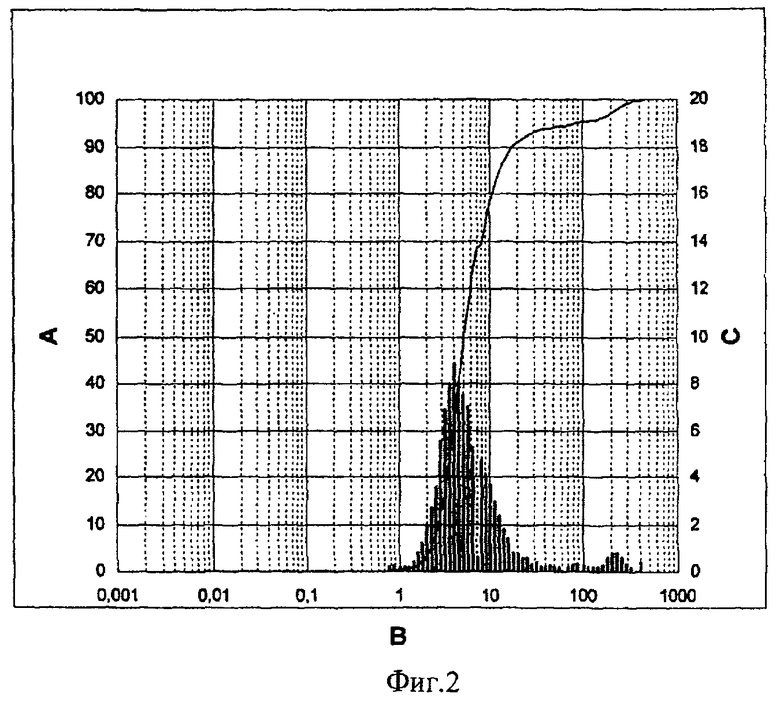

На фигуре 2 показано распределение размера пор общего продукта согласно фигуре 1. На оси (В) диаметр нанесен в мкм, на оси (А) относительная открытая пористость в %, вдоль (С) распределение пор в %. Максимум пор можно распознать в области от 1 до 10 мкм. Почти 80% общей открытой пористости образуется порами, которые имеют диаметр между 1 и 10 мкм. Второй, значительно менее выраженный максимум в распределении размера пор получается между 100 и 1000 мкм. При этом речь идет, например, о единичных больших порах внутри отдельных частиц крупнозернистых компонентов или плоских порах на поверхности крупных зерен.

На этом продукте были обнаружены следующие значения свойств:

Открытая пористость: 15,5 объемных процента

Предел прочности на сжатие в холодном состоянии: >280 МПа

Прочность при изгибе в горячем состоянии (1400°С): 18 МПа

Газопроницаемость: 0,7×10-13 м2

Сопротивление размягчению при нагреве под давлением: Т0,5>1700°С

Предел прочности продукта на сжатие в холодном состоянии после 30 смен температуры согласно DIN 51068, часть 1 составляла примерно 280 МПа (определена согласно DIN EN 993-5).

Пример 2 (В2) относится к продукту согласно изобретению на основе Al2O3-ZrO2. Смесь отличается от смеси согласно примеру 1 тем, что она содержит в целом 8 весовых процентов ZrO2, а именно в размере зерна менее 10 мкм; это означает, что диоксид циркония является составной частью высокодисперсных компонентов смеси.

Крупные компоненты на основе оксида алюминия, как на примере 1, были покрыты оболочкой с мелкими зернами на тарельчатом грануляторе. Затем из готовых гранул были отпрессованы кирпичи размером 0,3×0,3×0,1 м, и они обжигались при температуре 1740°С.

Плотность в необожженном состоянии составляла 3,5 г/см3. Открытая пористость составляла 13,5 об.%. Прочность при изгибе в горячем состоянии при 1400°С была определена в 12 МПа. После 30 смен температуры аналогично примеру 1 предел прочности на сжатие в холодном состоянии составлял 120 МПа.

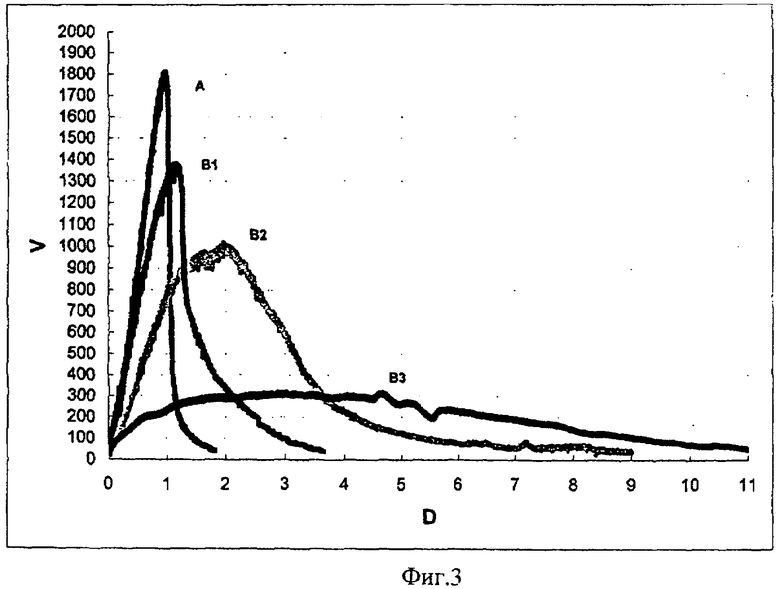

Продукты согласно примерам 1, 2 (В1, В2) были затем проверены по так называемому испытанию на раскалывание с помощью клина, как оно описано в WO 2005/085155 А1. На фигуре 3 представлены результаты испытания, а именно сравнение с продуктом на основе Al2O3, который принадлежит уровню техники (проба А).

Испытание на раскалывание с помощью клина было проведено при температуре 1250°С на обожженном продукте. «V» обозначает вертикальную нагрузку Fv [N], D - вертикальное смещение δv [мм].

Незначительное максимальное усилие, а также смещение графиков вправо подтверждает значительно увеличенную эластичность структуры проб (В1, В2) согласно изобретению по сравнению с уровнем техники (А).

Это становится особенно явным на обозначенной на фигуре 3 под В3 кривой, которая ссылается на пример 3. В качестве крупного зерна применялся материал ZrO2, стабилизированный 3 массовыми процентами MgO (размер зерна 0,5-3 мм). Высокодисперсный огнеупорный материал смеси состоял из Al2O3. При обжиге высокодисперсный Al2O3 вступает в реакцию с MgO из крупного зерна и образует шпинельную кромку (MgO-Al2O3 - шпинель) вокруг крупного зерна. Как показано на фигуре 3, на характер эластичности продукта, обожженного при температуре >1500°С, позитивно влияет смешанная фаза МА-шпинели. Кромка по всей видимости важна для физических и механических свойств всей структуры. При присутствии оксида натрия в слое вокруг крупного зерна могут также образовываться Mg-Na-алюминаты.

В предшествующем описании были даны данные об открытой пористости, о размере пор и распределении размера пор общей пробы, которые ссылаются на соответствующие определения и методы определения согласно британскому стандарту BS 1902-3.16:1990. Измерения с помощью порометрии давления ртутного столба происходили согласно этому стандарту при помощи прибора Auto Pore IV, 9400 V 105 при 10 секундах времени уравновешивания (фаза выравнивания) на каждую ступень давления (уровень давления).

Наряду с размером пор и распределением размера пор из полученного из измерений открытого объема пор была также вычислена плотность в необожженном состоянии общей пробы, как указано в стандарте, так что указанные значения плотности также ссылаются на этот стандарт.

Определение размеров зерен в структуре с помощью микроскопического исследования в отраженном свете и ее корреляции с объемными долями затронутых фаз происходило с помощью метода, описанного в Радекс-Рундшау (Radex-Rundschau) 1988, номер 4, страницы 172-182. Для определения открытой пористости внутри отдельных областей структуры (см. пункты формулы изобретения 12, 13) этот метод применим с условием, что учитываются только такие поры, которые на микрофотографии шлифа имеют длину более 1 мкм.

Изобретение относится к обожженному огнеупорному керамическому продукту. Техническим результатом изобретения является повышение термостойкости, прочности на сжатие, снижение газопроницаемости. Обожженный огнеупорный керамический продукт с открытой пористостью, 10-30 об.%, изготовленный из смеси, которая включает высокодисперсный огнеупорный материал с размером зерна d90 меньше 100 мкм - 50-90 мас.%; крупнодисперсный огнеупорный материал с размером зерна d90 больше 500 мкм - 10-50 мас.%; огнеупорный материал с размером зерна d90 100-500 мкм - до 10 мас.% и компонент, образующий при температуре применения до 1500°С жидкую фазу расплава, в количестве менее 5 мас.%. 12 з.п. ф-лы, 3 ил.

1. Обожженный огнеупорный керамический продукт с открытой пористостью, большей 10 об.% и меньшей или равной 30 об.%, изготовленный из смеси, которая наряду с высокодисперсным огнеупорным материалом, доля которого составляет от 50 до 90 мас.% и который имеет размер зерна d90, меньший 100 мкм, содержит также от 10 до 50 мас.% крупнодисперсного огнеупорного материала с размером зерна d90, большим 500 мкм, причем доля частиц с размером зерна d90 между 100 и 500 мкм ограничена значением, меньшим или равным 10 мас.%, и указанная смесь содержит менее 5 мас.% компонентов, образующих при температуре применения до 1500°С жидкую фазу расплава.

2. Продукт по п.1, изготовленный из смеси, высокодисперсный материал которой имеет размер зерна d90 менее 50 мкм.

3. Продукт по п.1, изготовленный из смеси, которая наряду с высокодисперсным материалом в количестве от 65 до 85 мас.% содержит также крупнодисперсный материал в количестве от 15 до 35 мас.%.

4. Продукт по п.1, изготовленный из смеси, доля частиц которой с размером зерна d90 между высокодисперсным и крупнодисперсным материалом ограничена значением, меньшим или равным 5 мас.%.

5. Продукт по п.1, у которого открытая пористость состоит более чем наполовину из пор с диаметром d90 менее 15 мкм и более чем на 1/10 из пор с диаметром d90 более 100 мкм, при этом доля пор между 15 и 100 мкм составляет максимально 1/7 открытой общей пористости.

6. Продукт по п.5, открытая пористость которого более чем наполовину состоит из пор с диаметром d90 менее 10 мкм.

7. Продукт по п.5, в котором доля пор между 15 и 100 мкм составляет максимально 1/10 открытой пористости.

8. Продукт по п.1, изготовленный из гранул с ядром из крупнодисперсного материала и оболочкой из высокодисперсного материала.

9. Продукт по п.1, изготовленный из гранул с диаметром d90 до 4 мм.

10. Продукт по п.1, у которого 1/10 или менее открытой пористости расположено в участках структуры, которые образованы из крупнодисперсного материала смеси.

11. Продукт по п.1, у которого 1/20 или менее открытой пористости расположено в участках структуры, которые образованы из крупнодисперсного материала смеси.

12. Продукт по п.1, изготовленный из смеси, которая содержит по меньшей мере один из следующих оксидных материалов: Al2O3, Al2O3-ZrO2, ZrO2, муллит, MgO, MgO-Al2O3, Cr2O3, MgO-Cr2O3, SiO2, Al2O3-Cr2O3.

13. Продукт по п.1, изготовленный из смеси, которая содержит по меньшей мере один из следующих неоксидных материалов: карбид, нитрид, борид, SiAlON.

| DE 10054125 A1, 23.05.2002 | |||

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| Шихта для изготовления керамических изделий | 1982 |

|

SU1090678A1 |

| Способ получения плавленолитых огнеупоров | 1987 |

|

SU1463730A1 |

| Шихта для изготовления огнеупоров | 1987 |

|

SU1505914A1 |

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

| Огнеупорная набивная масса | 1981 |

|

SU1133245A1 |

| Керамическая масса | 1976 |

|

SU637386A1 |

| СОСТАВ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ЗЕРНИСТОГО СТРОЕНИЯ ИЗ ДИОКСИДА ЦИРКОНИЯ | 2002 |

|

RU2249570C2 |

| Огнеупорная масса | 1975 |

|

SU604844A1 |

| Шихта для изготовления огнеупорногоКЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU823357A1 |

Авторы

Даты

2011-05-10—Публикация

2007-08-08—Подача