Настоящее изобретение относится к поршню для теплового двигателя, в частности, для теплового двигателя внутреннего сгорания с возвратно-поступательным движением. Настоящее изобретение также относится к тепловому двигателю, содержащему такой поршень. Настоящее изобретение также относится к способу покрытия такого поршня. Наконец, настоящее изобретение относится к способу использования такого теплового двигателя.

Изобретение относится к области изготовления поршней для тепловых двигателей, в частности для тепловых двигателей внутреннего сгорания с возвратно-поступательным движением.

Как известно, такой поршень содержит юбку, головку и пояс поршневых колец. В двигателе поршень приводится в возвратно-поступательное движение в гильзе блока цилиндров. Юбка предоставлена для направления поршня в гильзе. Головка предоставлена для расположения в контакте с газообразными продуктами сгорания и для получения сил вследствие указанного горения. Пояс поршневых колец расположен между юбкой и головкой. Пояс поршневых колец содержит чередующиеся перемычки и канавки, которые предоставлены для вмещения колец.

Текущие измерительные циклы выброса/расхода транспортного средства, такие как NEDC («Новый европейский цикл движения»), привели к тенденции уменьшения размеров двигателя. Новые двигатели имеют меньший рабочий объем в кубических дюймах, и в то же время обеспечивают такую же мощность.

К 2017 году новый WLTP («Всемирный цикл согласованных испытаний транспортных средств малой грузоподъемности») будет отдавать предпочтение высокомощным двигателям.

Таким образом, это приводит к увеличению стандартной литровой мощности, и, следовательно, росту термического и механического напряжений в камерах сгорания. В результате происходит постепенная замена поршней, которые для легковых транспортных средств в настоящее время изготавливают из алюминиевого сплава, стальными поршнями.

С целью максимально возможного ограничения влияния этой замены на вес поршней, их геометрия изменяется, что приводит к укорочению поршней. Это изменение геометрии приводит к изменению взаимодействия поршень/гильза, и, таким образом, опорных зон (контакт и трение).

Для транспортных средств, оснащенных алюминиевыми поршнями, взаимодействие поршень/гильза улучшено за счет нанесения графитового покрытия на юбку.

В крупносерийных легковых автомобилях, оснащенных стальными поршнями, покрытая зона также предпочтительно представляет собой юбку. Однако, как оказалось, все важнее становится повторное рассмотрение опорных зон поршня на гильзе во время его возвратно-поступательного движения, в результате чего можно будет уменьшить зазор на перемычках поршня.

Более того, стальные поршни, как правило, используются в двигателях транспортных средств промышленного назначения из-за того, что давление при сгорании может достигать 250 бар. В последние годы в этих двигателях во взаимодействии поршень/гильза значительных изменений не наблюдалось.

В документах DE4113773 и DE4310491 раскрыты поршни, иллюстрирующие известный уровень техники, которые обеспечены контактными перемычками, диаметр которых равен диаметру юбки.

В документе DE4113773 описано, что контактные перемычки содержат покрытие различной толщины вокруг центральной оси.

В документе DE4310491 описано, что контактные перемычки содержат толстый слой синтетической смолы. Например, эта синтетическая смола выполнена из полиамида, содержащего графит и металлические частицы. Толщина слоя смолы находится в диапазоне от 15 до 25 мкм.

Эти поршни не являются наилучшим вариантом в рамках уменьшения износа и риска заедания.

Цель настоящего изобретения заключается в предоставлении усовершенствованного поршня, принимая во внимание вышеуказанный контекст.

Для выполнения этой цели объектом изобретения является поршень теплового двигателя, содержащий:

- юбку для направления поршня поступательно вдоль центральной оси в сопрягаемой детали, содержащую первую контактную область поршня в сопрягаемой детали,

- головку, которая проходит поперечно центральной оси и предназначена для расположения в контакте с газообразными продуктами сгорания, и

- пояс поршневых колец, который содержит по меньшей мере две перемычки и две канавки, предназначенные для вмещения колец, включая первую перемычку, примыкающую к головке, и вторую перемычку, расположенную между первой перемычкой и юбкой,

характеризующийся тем, что перемычки содержат по меньшей мере одну контактную перемычку, диаметр которой больше минимального диаметра юбки, для образования второй контактной области поршня в сопрягаемой детали,

и при этом по меньшей мере одна контактная перемычка содержит уменьшающее трение поверхностное покрытие, покрывающее по меньшей мере от радиального сектора, охватывающего угол по меньшей мере 30 градусов, до одного сектора, охватывающего угол не более 360 градусов.

Заявитель отметил, что в новых концепциях движущихся частей по меньшей мере одна из перемычек пояса поршневых колец может стать зоной контакта и трения с гильзой. Такое трение приводит к увеличению расхода топлива и, следовательно, выбросов CO2.

В этом контексте настоящее изобретение обеспечивает возможность оптимизации взаимодействия поршень/гильза в двигателе. Настоящее изобретение обеспечивает возможность определения предпочтительной контактной области на поясе поршневых колец, в дополнение к контактной области, определенной на юбке, за счет обеспечения контактной перемычки большего диаметра. Настоящее изобретение обеспечивает возможность уменьшения коэффициента трения между двумя частями, находящимися в контакте и в движении относительно друг друга, за счет применения поверхностного покрытия по меньшей мере на этой контактной перемычке. Кроме того, настоящее изобретение обеспечивает возможность значительного уменьшения износа и риска заедания.

В контексте настоящего изобретения диаметр контактных перемычек считается без учета покрытия, тогда как диаметр юбки считается без учета отверстий и углублений.

Ниже представлены другие преимущественные признаки настоящего изобретения, рассматриваемые поодиночке или в сочетании.

- По меньшей мере одна контактная перемычка имеет диаметр, который больше среднего диаметра юбки.

- Поршень представляет собой короткий поршень, высота которого меньше собственного диаметра.

- Основным материалом поршня является сталь. Иными словами, юбка, головка и пояс поршневых колец поршня выполнены из стали. Предпочтительно эта сталь представляет собой кованую сталь.

- Уменьшающее трение поверхностное покрытие выполнено из аморфного углерода a-C:H или ta-C типа DLC («алмазоподобного углерода»).

- По меньшей мере одна контактная перемычка содержит по меньшей мере один подслой, образованный под уменьшающим трение поверхностным покрытием.

- По меньшей мере одна контактная перемычка не содержит по меньшей мере один подслой, образованный под уменьшающим трение поверхностным покрытием.

- Вторая перемычка имеет диаметр, который больше диаметра первой перемычки.

- Среди перемычек пояса поршневых колец только контактная(-ые) перемычка(-и) содержит уменьшающее трение поверхностное покрытия.

- Пояс поршневых колец содержит две контактные перемычки.

- Две контактные перемычки представляют собой вторую перемычку и первую перемычку.

- Две контактные перемычки представляют собой первую перемычку и вторую перемычку.

- Уменьшающее трение поверхностное покрытие нанесено на один радиальный сектор, охватывающий угол по меньшей мере 30 градусов.

- Уменьшающее трение поверхностное покрытие нанесено на два диаметрально противоположных радиальных сектора относительно центральной оси, при этом каждый сектор охватывает угол по меньшей мере 30 градусов.

- Один или каждый радиальный сектор охватывает угол не более 30 градусов.

- Один или каждый радиальный сектор охватывает угол не более 45 градусов.

- Один или каждый радиальный сектор охватывает угол не более 60 градусов.

- Один или каждый радиальный сектор охватывает угол не более 90 градусов.

- Один или каждый радиальный сектор охватывает угол не более 120 градусов.

- Уменьшающее трение поверхностное покрытие покрывает 360 градусов вокруг центральной оси.

- Уменьшающее трение поверхностное покрытие имеет максимальную шероховатость покрытия Rz, менее или равную 2 мкм, предпочтительно менее или равную 0,5 мкм, например, полученную за счет полировки или шлифовки.

- Уменьшающее трение поверхностное покрытие имеет толщину, определенную радиально центральной оси, которая составляет от 1 до 5 мкм, предпочтительно от 2 до 3 мкм.

- Уменьшающее трение поверхностное покрытие имеет толщину, составляющую менее или равно 10 мкм.

- Первая перемычка не имеет покрытия.

- Канавки не имеют покрытия.

Настоящее изобретение также относится к тепловому двигателю, содержащему поршень, как описано выше, и сопрягаемой детали, вмещающей поршень.

Например, сопрягаемая деталь может быть выполнена из стали, нержавеющей стали, литого железа, алюминиевого сплава и т.д.

Предпочтительно сопрягаемая деталь содержит уменьшающее трение поверхностное покрытие, выполненное из аморфного углерода типа DLC.

Если тепловой двигатель представляет собой мотор, то сопрягаемая деталь представляет собой гильзу.

Гильза может представлять собой сухую гильзу, закрепленную на кожухе блока цилиндров.

В качестве альтернативы, гильза может представлять собой мокрую гильзу, выполненную с возможностью снятия с кожуха блока цилиндров, при этом между гильзой и кожухом размещают охлаждающую жидкость.

Предпочтительно гильза содержит уменьшающее трение поверхностное покрытие для уменьшения износа и/или риска заедания. Еще более предпочтительно это покрытие выполнено из аморфного углерода типа DLC. В качестве неограничивающего примера, гильза и ее покрытие могут быть изготовлены согласно принципу документа WO2013/164690.

Цель настоящего изобретения также заключается в предоставлении способа покрытия поршня таким образом, как описано выше. Способ характеризуется тем, что включает следующие этапы:

- этап размещения маски на поясе поршневых колец, и

- этап локализованного нанесения уменьшающего трение поверхностного покрытия через маску по меньшей мере на по меньшей мере одну контактную перемычку.

Цель настоящего изобретения также заключается в предоставлении способа реализации теплового двигателя, как описано выше, характеризующегося тем, что юбка и по меньшей мере одна контактная перемычка, содержащая уменьшающее трение поверхностное покрытие, образуют контактные области поршня в сопрягаемой детали.

Изобретение станет более понятным после прочтения следующего описания, представленного исключительно в качестве неограничивающего примера, и выполненного со ссылками на сопроводительные фигуры, на которых:

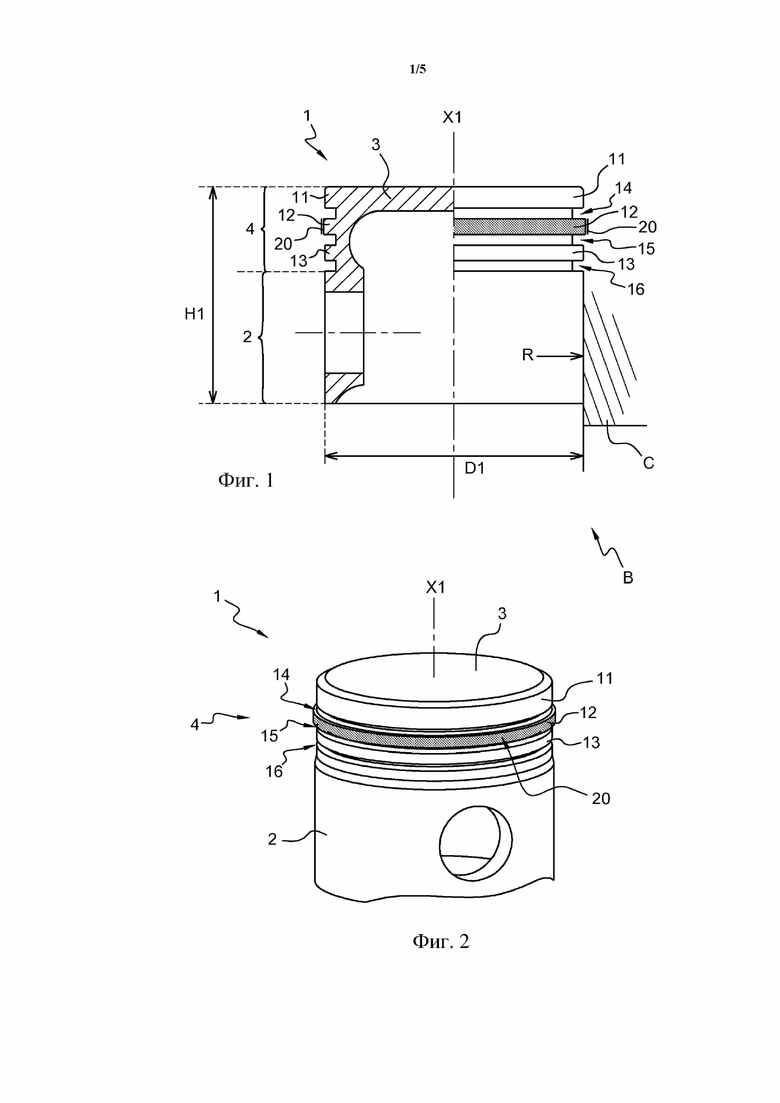

- на фиг. 1 показан вид сбоку, частично в поперечном сечении, поршня короткого типа согласно настоящему изобретению, причем вторая перемычка представляет собой контактную перемычку с поверхностным покрытием;

- на фиг. 2 показан вид в перспективе поршня по фиг. 1;

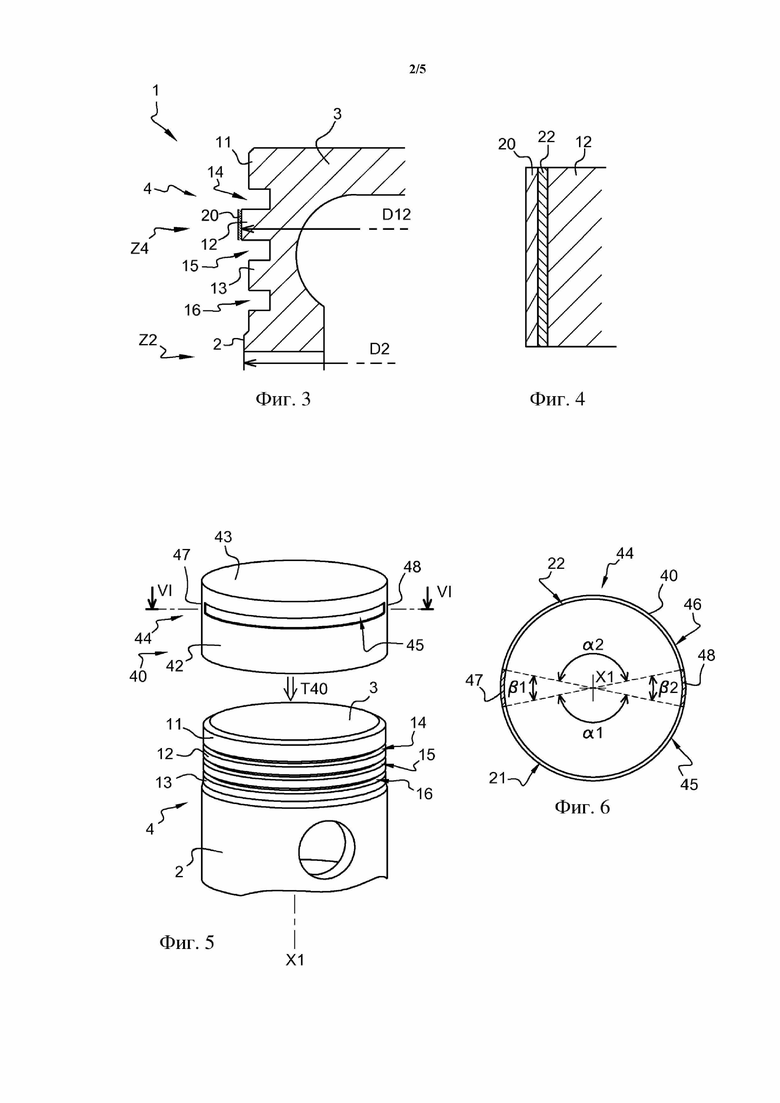

- на фиг. 3 показано увеличенное частичное поперечное сечение пояса поршневых колец, иллюстрирующее вторую перемычку, диаметр которой больше диаметра юбки, а также первую перемычку и третью перемычку;

- на фиг. 4 показано увеличенное частичное поперечное сечение варианта второй перемычки, в котором вторая перемычка содержит подслой, образованный под поверхностным покрытием;

- на фиг. 5 показан вид в перспективе, иллюстрирующий маску, предусмотренную для накрывания поршня при нанесении поверхностного покрытия;

- на фиг. 6 показано сечение маски в поперечной плоскости, обозначенное линией VI—VI на фиг. 5;

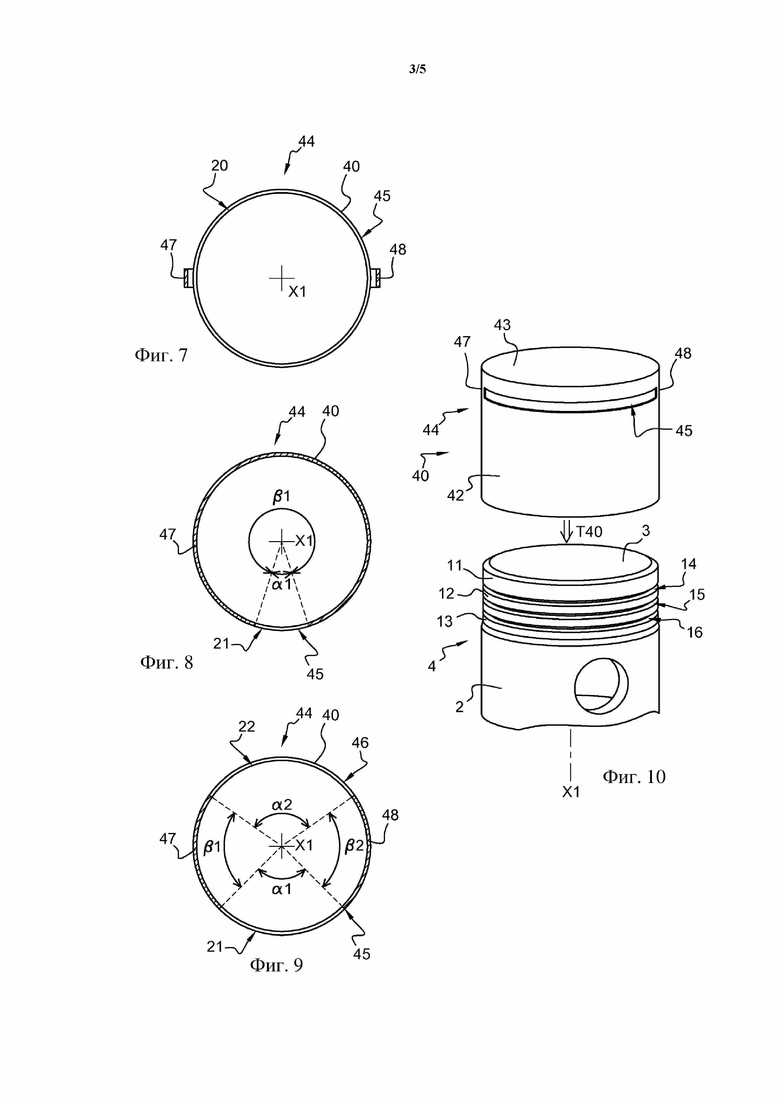

- на фиг. 7, 8 и 9 показаны поперечные сечения, подобные сечению на фиг. 6, иллюстрирующие варианты маски;

- на фиг. 10 показан вид, подобный виду на фиг. 5, иллюстрирующий другой вариант маски;

- на фиг. 11—14 показаны частичные поперечные сечения, подобные сечению на фиг 3, иллюстрирующие разные варианты поршня;

- на фиг. 15 показан вид в перспективе, подобный виду по фиг. 2, иллюстрирующий вариант, в котором пояс поршневых колец содержит только две перемычки; и

- на фиг. 16 показан вид, подобный виду по фиг. 2, иллюстрирующий вариант, в котором поршень представляет собой поршень длинного типа.

На фиг. 1—3 показан поршень 1 согласно настоящему изобретению.

Поршень 1 предоставлен для комплектации теплового двигателя, в частности, двигателя внутреннего сгорания с возвратно-поступательным движением. Поршень 1 размещен в гильзе C блока B цилиндров, частично показанных только на фиг. 1 в целях упрощения. Предпочтительно гильза C содержит уменьшающее трение поверхностное покрытие R, выполненное из аморфного углерода типа DLC.

Поршень 1 выполнен из металла, предпочтительно стали, алюминиевого сплава, или образован посредством сборки частей, выполненных их разных металлических материалов.

Поршень 1 имеет продольную центральную ось X1, высоту H1, определенную параллельно оси X1, и диаметр D1, определенный радиально оси X1. Поршень 1 представляет собой короткий поршень, высота H1 которого меньше его диаметра D1.

Поршень 1 содержит юбку 2, головку 3 и пояс 4 поршневых колец. Поршень 1 предоставлен для вмещения колец, которые не показаны в целях упрощения.

В двигателе поршень 1 приводится в возвратно-поступательное движение вдоль оси X1 в сопрягаемой детали, образованной гильзой C.

Более конкретно, поршень 1 движется в гильзе C в соответствии с основным поступательным движением вдоль оси X1 и вспомогательными движениями, которые можно объединить боковым движением перпендикулярным оси X1 и вращательным движением вокруг оси перпендикулярно оси X1 (наклонное движение).

Это приводит к направлению поршня 1 в гильзе C за счет контакта между юбкой 2 и гильзой C, контакта, который может быть более выражен между гильзой C и нижним концом юбки 2. Наклонное движение и деформации юбки 3 также приводят к контакту между гильзой C и головкой 3 и/или поясом 4 поршневых колец поршня 1 с наклонной стороны.

Юбка 2 образована из цельной трубчатой стенки с центром на оси X1, имеющей наружный диаметр D2. Юбка 2 предоставлена для направления поршня 1 в гильзе C и образует первую контактную область Z2 поршня 1 в гильзе C. Юбка 2 предпочтительно содержит уменьшающее трение поверхностное покрытие.

Предпочтительно покрытие юбки 2 выполнено из аморфного углерода типа DLC.

В качестве альтернативы, покрытие юбки 2 может быть выполнено из графита или любого другого материала, подходящего для целевого применения.

Головка 3 образована из стенки, которая проходит поперечно оси X1. Головка 3 предоставлена для расположения в контакте с газообразными продуктами сгорания и для получения сил вследствие указанного горения.

В примере, показанном на фигурах, головка 3 образована из плоской стенки. В качестве альтернативы, головка 3 может быть образована из пустотелой стенки, содержащей сплошную полость, открытую с наружной стороны.

Пояс 4 поршневых колец расположен между юбкой 2 и головкой 3. Пояс 4 поршневых колец содержит три перемычки 11, 12 и 13, а также три канавки 14, 15 и 16, предусмотренных для размещения колец. Каждая перемычка 11, 12 и 13 образована из цилиндрической поверхности. Каждая канавка 14, 15 и 16 образована из цилиндрической поверхности за счет углубления относительно смежных перемычек, а также из двух кольцевых плоских поверхностей, соединенных со смежными перемычками.

Первая перемычка 11 расположена в непосредственной близости от головки 3 и находится в контакте с газами и огнем.

Вторая перемычка 12 расположена в средней части пояса 4 поршневых колец между юбкой 2 и головкой 3, но в то же время находится немного ближе к головке 3.

Третья перемычка 13 расположена ближе к юбке 2.

Канавка 14 расположена между перемычками 11 и 12. Канавка 14 предусмотрена для вмещения верхнего поршневого кольца, которое находится в контакте с газами и огнем.

Канавка 15 расположена между перемычками 12 и 13. Канавка 15 предусмотрена для вмещения уплотнительного кольца, которое обеспечивает полное запечатывание газов и в то же время блокирует те газы, которые смогли пройти верхнее поршневое кольцо.

Канавка 16 расположена между перемычкой 13 и юбкой 2. Канавка 16 предусмотрена для вмещения маслосъемного кольца, которое обеспечивает удаление смазочной жидкости с поверхности гильзы C.

В новых концепциях движущихся частей пояс 4 поршневых колец может стать второй контактной областью Z4 поршня 1 в гильзе C, иными словами, второй областью контакта и трения поршня 1 с гильзой C.

В варианте осуществления настоящего изобретения, проиллюстрированном на фиг. 1—3, диаметр D12 перемычки 12 больше минимального диаметра D2 юбки 2. Таким образом, перемычка 12 представляет собой контактную перемычку, которая составляет вторую контактную область Z4 поршня 1 в гильзе C в дополнение к первой контактной области Z2, образованной юбкой 2. Предпочтительно диаметр D12 больше, чем средний диаметр D2 юбки 2, которая может деформироваться во время работы. Например, диаметр D12 может быть больше диаметра D2 на 10–50 мкм.

Более того, перемычка 12 содержит уменьшающее трение поверхностное покрытие 20, нанесенное на сектор, охватывающий угол 360 градусов вокруг оси X1. Иными словами, покрытие 20 нанесено по всей окружности перемычки 12. Покрытие 20 обеспечивает возможность уменьшения коэффициента трения между перемычкой 12 и гильзой C, находящимися в контакте и в движении относительно друг друга. Кроме того, покрытие 20 обеспечивает возможность значительного уменьшения износа и риска заедания.

Как показано на фиг. 3, диаметр D12 перемычки 12 рассчитывают без покрытия 20. В свою очередь, диаметр D2 юбки 2 рассчитывают без отверстий и углублений.

В общем случае, в контексте настоящего изобретения поршень 1 содержит по меньшей мере одну контактную перемычку, диаметр которой больше минимального наружного диаметра юбки, содержащую уменьшающее трение покрытие, покрывающее от по меньшей мере радиального сектора, охватывающий угол по меньшей мере 30 градусов, до одного сектора, охватывающего угол 360 градусов. Иными словами, покрытие проходит по оси X1 по меньшей мере по радиальному сектору, составляющему 30 градусов, и максимум по сектору, составляющему 360 градусов, и может проходить по нескольким радиальным секторам, причем каждый сектор охватывает угол по меньшей мере 30 градусов.

В варианте осуществления по фиг. 1—3 покрытие 20 нанесено только на поверхность перемычки 12 без выхода за границы в смежные канавки 14 и 15. Действительно, для некоторых применений и/или некоторых материалов покрытие 20, присутствующее в канавках, может подвергаться явлению выталкивания, что создает загрязнение в контакте между поясами 4 поршневых колец и гильзой C.

В качестве альтернативы, покрытие 20 может быть нанесено на поверхность перемычки 12 и на смежные канавки 14 и 15. В этом случае нанесение покрытия 20 упрощается.

Более того, покрытие 20 нанесено по всей высоте перемычки 12, определенной параллельно оси X1.

В качестве альтернативы, покрытие 20 может быть нанесено только на часть высоты перемычки 12, в частности, на ее центр. Это позволяет избежать любого выхода покрытия 20 за границы в канавки 14 и 15 при нанесении на перемычку 12.

Максимальная шероховатость Rz покрытия 20 меньше или равна 2 мкм, предпочтительно меньше или равна 0,5 мкм, при этом она получена, например, за счет полировки или шлифовки.

Покрытие 20 имеет толщину, определенную радиально оси X1, которая предпочтительно равна 2 мкм. В качестве альтернативы, указанная толщина может находиться в диапазоне от 1 до 5 мкм, предпочтительно от 2 до 3 мкм. Толщина покрытия 20 может, в частности, изменяться в зависимости от диаметра D1. Например, если поршень 1 предоставлен для комплектации грузового транспортного средства, то толщина покрытия может достигать до 10 мкм. Предпочтительно покрытие 20 имеет постоянную толщину, определенную радиально оси X1.

На практике, в контактной области Z4 перемычка 12 может тереться о гильзу C только в одном радиальном секторе, а не по всей его окружности. Таким образом, достаточно нанести покрытие 20 на один радиальный сектор, охватывающий угол по меньшей мере 30 градусов.

В качестве альтернативы, в контактной области Z4 перемычка 12 может тереться о гильзу C в двух диаметрально противоположных частях. В этом случае достаточно нанести покрытие 20 на два диаметрально противоположных радиальных сектора перемычки 12, каждый из которых охватывает угол по меньшей мере 30 градусов.

Согласно другим альтернативам покрытие 20 может быть нанесено на один или два радиальных сектора перемычки 12, каждый из которых охватывает угол не более 45, 60, 90 или 120 градусов, вокруг оси X1.

Коэффициент трения покрытия 20 ниже, чем коэффициент составляющего материала пояса 4 поршневых колец. Таким образом, трение между гильзой C и перемычкой 12, на которой предусмотрено покрытие 20, снижено по сравнению с перемычкой 12, на которую не нанесено покрытие 20.

Предпочтительно покрытие 20 выполнено из аморфного углерода типа DLC. Иными словами, покрытие 20 представляет собой слой гибридизированного углерода в sp2 или sp3, содержащий или не содержащий водород. Например, покрытие 20 может быть выполнено из ta-C, a-C:H или ta-C:H. Также предпочтительно, если покрытие 20 выполнено из a-C:H.

В качестве альтернативы, покрытие 20 может быть выполнено из графита или любого другого материала, подходящего для целевого применения. Предпочтительно покрытие 20 является однородным.

Как показано на фиг. 4, вторая перемычка 12 содержит подслой 22, образованный под поверхностным покрытием 20. Например, указанный подслой 22 содержит основу из хрома и/или вольфрама, и/или никеля.

На фиг. 5 и 6 показан примерный способ покрытия поршня 1 согласно настоящему изобретению, который направлен на нанесение покрытия 20 на перемычку 12.

Способ включает по меньшей мере один этап размещения маски 40 на поршне 1, затем этап нанесения покрытия 20 на перемычку 12 через маску 40. Способ может включать другие этапы в рамках объема настоящего изобретения.

Маска 40 расположена на поршне 1 в соответствии с поступательным движением T40, направленным вдоль оси X1, как показано стрелкой на фиг. 5. Затем при нанесении покрытия 20 маска 40 покрывает по меньшей мере часть поршня 1.

Маска 40 содержит трубчатую часть 42 и плоскую часть 43. Когда маска 40 размещена на поршне 1, часть 42 покрывает пояс 4 поршневых колец, а часть 43 покрывает головку 3.

В плоской части 42 средняя часть 44 содержит два диаметрально противоположных разреза 45 и 46, а также две противоположные области 47 и 48 соединения. Разрезы 45 и 46, образованные в маске 40, обеспечивают нанесение покрытия 20 на перемычку 12. Области 47 и 48 обеспечивают возможность соединения частей 42 и 43.

Как показано на фиг. 6, когда маска 40 расположена на поршне 1, разрез 45 определяет сектор с углом α1, соответствующий радиальному сектору 21 покрытия 20, разрез 46 определяет сектор с углом α2, соответствующий радиальному сектору 22 покрытия 20, область 47 определяет сектор с углом β1 и область 48 определяет сектор с углом β2 вокруг оси X1.

Геометрическая конфигурация части 44 маски 40 определяет геометрию покрытия 20. В частности, геометрическая конфигурация разрезов 45 и 46 определяет покрытие секторов 21 и 22 покрытия 20, нанесенного на перемычку 12.

В примере по фиг. 6 каждый из углов α1 и α2 составляет 156 градусов. В качестве альтернативы, углы α1 и α2 могут иметь разные значения в зависимости от желаемого покрытия секторов 21 и 22.

Также на примере по фиг. 6 углы α1 и α2 являются идентичными, подобным образом, углы β1 и β2 также являются идентичными; тем не менее, существует возможность представления разных углов для определения разных секторов 21 и 22.

Таким образом, маска 40 обеспечивает возможность изолирования частей поршня 1, которые не требуют покрытия, и ограничения нанесения покрытия 20 на желаемые части перемычки 12 и юбки 3.

Материал маски 40 может быть выбран в соответствии с технологией нанесения покрытия 20. Например, маска 40 может быть выполнена из стали или алюминия.

В качестве неограничивающего примера, этап нанесения покрытия 20 может выполняться согласно принципу документа WO2012/156647.

В зависимости от формы поршня 1, свойств материалов поршня 1 и гильзы C, а также свойства контакта, трение поршня 1/гильзы C представляет от 20 до 30% потерь на трение в двигателе.

Таким образом, нанесение покрытия на юбку 2 и перемычку 12 может быть выгодно использовано в рамках уменьшения трения и, следовательно, расхода топлива и выбросов CO2.

При первом подходе в новой геометрии поршней от 5 до 10% потерь на трение в двигателе относится к контакту между перемычкой 12 и гильзой C. В этих условиях покрытие 20, нанесенное на перемычку 12, должно обеспечить снижение потерь на трение в двигателе приблизительно на 2–5%.

Преимущественно способ покрытия поршня 1 может включать следующие этапы отдельно или в комбинации.

До этапа размещения маски 40 способ может включать этап подготовки поверхности второй перемычки 12, например посредством механической обработки или полировки.

До этапа нанесения покрытия 20, как правило, до этапа размещения маски 40, способ может включать этап очистки поршня 1, и, в частности, очистки перемычки 12, предназначенной для нанесения покрытия 20.

После этапа нанесения покрытия 20 способ может включать этап чистовой обработки наружной поверхности покрытия 20, например, посредством полировки.

Варианты масок 40 для производства поршня 1 согласно настоящему изобретению показаны на фиг. 7—10. Для упрощения составные элементы этих масок 40, сравниваемые с маской 40 на фиг. 5 и 6, имеют одинаковые ссылочные позиции, и далее в настоящем документе указаны только различия.

Как показано на фиг. 7, области 47 и 48 соединения радиально ответвлены относительно остальной части маски 40. Таким образом, маска 40 содержит один разрез, который обеспечивает возможность нанесения покрытия 20 на сектор, составляющий 360 градусов, вокруг оси X1, как для поршня 1 по фиг. 1—3.

Как показано на фиг. 8, маска 40 содержит один разрез 45, угол α1 которого составляет 30 градусов. Таким образом, маска 40 обеспечивает возможность нанесения покрытия на один радиальный сектор 21, ограниченный 30 градусами.

Как показано на фиг. 9, угол α1 составляет 90 градусов, тогда как угол α2 составляет 110 градусов. Разрезы 45 и 46 имеют разные геометрические конфигурации.

Как показано на фиг. 10, трубчатая часть 42 является более удлиненной, чтобы покрыть юбку 2. Таким образом, юбка 2 может иметь другое покрытие по сравнению с перемычкой 12, или не иметь никакого покрытия.

В качестве альтернативы, трубчатая часть 42 может быть более или менее удлиненной, и, следовательно, покрывать большую или меньшую высоту юбки 2.

Другие варианты осуществления поршня 1 согласно настоящему изобретению показаны на фиг. 11—16. Для упрощения составные элементы поршня 1, схожие с элементами первого варианта осуществления, описанного выше, имеют одинаковые ссылочные позиции, и далее в настоящем документе указаны только различия.

Как показано на фиг. 11, первая перемычка 11 представляет собой контактную перемычку, диаметр D11 которой больше минимального диаметра D2 юбки 2, причем перемычка оснащена уменьшающим трение покрытием 10.

Как показано на фиг. 12, третья перемычка 11 представляет собой контактную перемычку, диаметр D13 которой больше минимального диаметра D2 юбки 2, причем перемычка оснащена уменьшающим трение покрытием 30.

Как показано на фиг. 13, первая перемычка 11 и вторая перемычка 12 представляют собой контактные перемычки, диаметры D11 и D12 которых больше, чем минимальный диаметр D2 юбки 2, причем перемычки оснащены уменьшающими трение покрытиями 10 и 20.

В этом случае маска 40, использованная для нанесения покрытий 10 и 20, может содержать две совмещенные части 44, на которых располагаются разрезы 45 и 46. В качестве альтернативы, покрытия 10 и 20 могут быть последовательно нанесены за счет использования двух разных масок 40.

Предпочтительно покрытие 10 выполнено из того же материала, что и покрытие 20.

Необязательно перемычка 11 может содержать по меньшей мере один подслой, образованный под покрытием 10, то же самое применимо для покрытия 20.

Как показано на фиг. 14, вторая перемычка 12 и третья перемычка 13 представляют собой контактные перемычки, диаметры D12 и D13 которых больше, чем минимальный диаметр D2 юбки 2, причем перемычки оснащены уменьшающими трение покрытиями 20 и 30.

Как показано на фиг. 15, пояс 4 поршневых колец содержит только две перемычки 11 и 12, и не содержит перемычку 13. Только вторая перемычка 12 оснащена уменьшающим трение покрытием 20. Пояс 4 поршневых колец вмещает верхнее поршневое и уплотнительное кольца в канавке 14 и маслосъемное кольцо в канавке 15.

Как показано на фиг. 16, поршень 1 представляет собой длинный поршень, высота H1 которого больше его диаметра D1.

В качестве альтернативы, поршень 1 может иметь высоту H1 равную диаметру D1, не выходя за пределы объема настоящего изобретения.

Более того, поршень 1 и маска 40 могут быть выполнены отлично от поршня и маски по фиг. 1—16, не выходя за пределы объема настоящего изобретения. Кроме того, технические характеристики различных вариантов осуществления и вариантов, упомянутых выше, могут, в целом или для некоторых из них, сочетаться друг с другом. Таким образом, поршень 1 может быть приспособлен применительно к цене, функциональности и техническим характеристикам.

Изобретение может быть использовано в двигателях внутреннего сгорания. Поршень (1) двигателя внутреннего сгорания содержит юбку (2), головку (3) и пояс (4) поршневых колец. Юбка содержит первую контактную область (Z2) поршня в сопрягаемой детали. Пояс поршневых колец содержит три перемычки (11, 12, 13) и три канавки (14, 15, 16), предназначенные для установки колец. Перемычки (11, 12, 13) содержат по меньшей мере одну контактную перемычку (12), диаметр (D12) которой больше минимального диаметра (D2) юбки (2), для образования второй контактной области (Z4) поршня в сопрягаемой детали. Контактная перемычка (12) содержит уменьшающее трение поверхностное покрытие (20). Покрытие (20) покрывает от по меньшей мере радиального сектора, охватывающего угол по меньшей мере 30 градусов, до одного сектора, охватывающего угол 360 градусов. Раскрыты тепловой двигатель, способ покрытия поршня, способ реализации теплового двигателя. Технический результат заключается в уменьшении износа и риска заедания поршня. 4 н. и 14 з.п. ф-лы, 16 ил.

1. Поршень (1) двигателя внутреннего сгорания, содержащий:

- юбку (2) для направления поршня (1) поступательно вдоль центральной оси (X1) в сопрягаемой детали (C), содержащую первую контактную область (Z2) поршня (1) в сопрягаемой детали (C),

- головку (3), которая проходит поперечно центральной оси (X1) и предназначена для расположения в контакте с газообразными продуктами сгорания, и

- пояс (4) поршневых колец, который содержит по меньшей мере две перемычки (11, 12, 13; 11, 12) и по меньшей мере две канавки (14, 15, 16; 14, 15), предназначенные для вмещения колец, включая первую перемычку (11), примыкающую к головке (3), и вторую перемычку (12), расположенную между первой перемычкой (11) и юбкой (2),

отличающийся тем, что перемычки (11, 12, 13; 11, 12) содержат по меньшей мере одну контактную перемычку (12; 11; 13; 11, 12; 12, 13), диаметр (D12; D11; D13; D11, D12; D12, D13) которой больше минимального диаметра (D2) юбки (2), для образования второй контактной области (Z4) поршня (1) в сопрягаемой детали (C),

и при этом по меньшей мере одна контактная перемычка (12; 11; 13; 11, 12; 12, 13) содержит уменьшающее трение поверхностное покрытие (20; 10; 30; 10, 20; 20, 30), покрывающее от по меньшей мере радиального сектора (21; 22), охватывающего угол (α1; α2) по меньшей мере 30 градусов, до одного сектора, охватывающего угол 360 градусов.

2. Поршень (1) по п. 1, отличающийся тем, что по меньшей мере одна контактная перемычка (12; 11; 13; 11, 12; 12, 13) имеет диаметр (D12; D11; D13; D11, D12; D12, D13), который больше среднего диаметра (D2) юбки (2).

3. Поршень (1) по п. 1, отличающийся тем, что поршень (1) представляет собой короткий поршень, имеющий диаметр (D1) и высоту (H1), которая меньше диаметра (D1).

4. Поршень (1) по п. 1, отличающийся тем, что основным материалом поршня (1) является сталь.

5. Поршень (1) по п. 1, отличающийся тем, что уменьшающее трение поверхностное покрытие (20; 10; 30; 10, 20; 20, 30) выполнено из аморфного углерода a-C:H типа DLC.

6. Поршень (1) по п. 1, отличающийся тем, что уменьшающее трение поверхностное покрытие (20; 10; 30; 10, 20; 20, 30) выполнено из аморфного углерода ta-C типа DLC.

7. Поршень (1) по п. 1, отличающийся тем, что по меньшей мере одна контактная перемычка (12; 11; 13; 11, 12; 12, 13) содержит по меньшей мере один подслой (22), образованный под уменьшающим трение поверхностным покрытием (20; 10; 30; 10, 20; 20, 30).

8. Поршень (1) по п. 1, отличающийся тем, что вторая перемычка (12) имеет диаметр, который больше диаметра первой перемычки (11).

9. Поршень (1) по п. 1, отличающийся тем, что среди перемычек (11, 12, 13; 11, 12) пояса (4) поршневых колец только контактная(-ые) перемычка(-и) (12; 11; 13; 11, 12; 12, 13) содержат уменьшающее трение поверхностное покрытие (20; 10; 30; 10, 20; 20, 30).

10. Поршень (1) по п. 1, отличающийся тем, что пояс (4) поршневых колец содержит одну контактную перемычку (12; 11; 13).

11. Поршень (1) по п. 10, отличающийся тем, что одна контактная перемычка представляет собой вторую перемычку (12).

12. Поршень (1) по п. 1, отличающийся тем, что пояс (4) поршневых колец содержит две контактные перемычки (11, 12; 12, 13).

13. Поршень (1) по п. 12, отличающийся тем, что две контактные перемычки представляют собой вторую перемычку (12) и третью перемычку (13).

14. Поршень (1) по п. 12, отличающийся тем, что две контактные перемычки представляют собой первую перемычку (11) и вторую перемычку (12).

15. Тепловой двигатель, содержащий:

- поршень (1) по п. 1 и

- сопрягаемую деталь (C), вмещающую поршень (1).

16. Тепловой двигатель по п. 15, отличающийся тем, что сопрягаемая деталь (C) содержит уменьшающее трение поверхностное покрытие (R), выполненное из аморфного углерода типа DLC.

17. Способ покрытия поршня (1) по п. 1, отличающийся тем, что способ включает следующие этапы:

- этап размещения маски (40) на поршне (1) и

- этап локализованного нанесения уменьшающего трение поверхностного покрытия (20; 10; 30; 10, 20; 20, 30) через маску (40) по меньшей мере на по меньшей мере одну контактную перемычку (12; 11; 13; 11, 12; 12, 13).

18. Способ реализации теплового двигателя по п. 15, отличающийся тем, что юбка (2) и по меньшей мере одна контактная перемычка (12; 11; 13; 11, 12; 12, 13), содержащая уменьшающее трение поверхностное покрытие (10; 30; 10, 20; 20, 30), образуют контактные области (Z2; Z4) поршня (1) в сопрягаемой детали (C).

| US 4656711 A, 14.04.1987 | |||

| JP 4599892 B2, 08.10.2010 | |||

| JP 6037544 U, 20.05.1994 | |||

| ИЗНОСОСТОЙКИЙ АНТИФРИКЦИОННЫЙ ЛАК ДЛЯ ПОКРЫТИЯ ПОРШНЯ ДВИГАТЕЛЯ | 2010 |

|

RU2534135C2 |

| Поршень двигателя внутреннего сгорания | 1986 |

|

SU1437544A1 |

| Canter, Neil | |||

| Advanced piston skirt coating / Tribology & Lubrication Technology | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2020-03-18—Публикация

2018-01-10—Подача