Предлагаемый способ относится к технологии ультразвуковой обработки, а именно к области кавитационного удаления заусенцев с малогабаритных металлических деталей с минимальным изменением их геометрических размеров и может быть использован в различных отраслях промышленности.

В настоящее время в промышленности используются различные способы удаления заусенцев, Среди них, такие как: - галтовка, анодно-абразивный, химический, электроконтактный и другие способы. Недостатками этих способов являются сложность реализации процесса обработки, необходимость использования химических реагентов, сложность контроля и корректировки состава раствора и времени обработки, а также низкая производительность и повреждаемость поверхности самой детали.

Примеры аналогов.

Известен анодно-абразивный способ удаления заусенцев, включающий обработку деталей в среде электролита и абразивного наполнителя, находящихся во вращающемся цилиндрическом барабане с размещенным в нем электродом (а.с. SU №1816582, МПК В23Н 9/02, 5/06, опубл. 23.05.1993, бюл. №19). Сущность способа состоит в обработке деталей в среде электролита и абразивного наполнителя, находящихся во вращающемся барабане с размещенным в нем электродом, при этом барабан и электрод подключены к разноименным полюсам источника напряжения, что позволяет увеличить производительность обработки. Недостатками данного метода являются: конструктивная сложность и энергоемкость, низкая эффективность обработки, невозможность обрабатывать внутренние поверхности малогабаритных деталей, а также нетокопроводящие материалы.

Известен также способ кавитационно-абразивного удаления заусенцев, основанный на эффекте увеличения эрозионной и кавитационной активности звукового поля при котором детали помещают в технологическую жидкость, содержащую определенную концентрацию твердых частиц абразива, в объеме которой возбуждают ультразвуковые колебания (Агранат Б.А. Ультразвуковая технология. - М.: Металлургия, 1974, с. 236). Данный способ имеет следующие недостатки: при обработке в абразивной суспензии зерна абразива могут внедряться в поверхность деталей, нарушая ее целостность; неравномерность обработки при загрузке партии деталей вследствие неравнозначной интенсивности ультразвукового воздействия в объеме рабочей камеры; невозможность контроля времени обработки до полного удаления заусенцев.

Наиболее близким по технической сущности к предлагаемому изобретению является ультразвуковой способ удаления заусенцев (патент на изобретение №:2516326, В24В 1/04 опубл. 10.01.2014 г.), заключающийся в том, что детали погружают в технологическую жидкость, содержащую определенную концентрацию твердых частиц абразива. В объеме жидкости возбуждают ультразвуковые колебания. В качестве твердых частиц абразива используют кристаллы льда, которые непрерывно подают в технологическую жидкость в течение всего процесса обработки. Размеры кристаллов устанавливают равными 0,08-0,18 мм. В результате повышается эффективность и качество удаления заусенцев при исключении очистки деталей от абразива.

Недостатками данного способа является конструктивная сложность устройства для его реализации, низкая эффективность процесса обработки, ограничения, связанные с получением и непрерывной подачей кристаллов льда в технологическую жидкость, а также ограниченная возможность контроля степени обработки деталей.

Задачей данного изобретения является создание способа, обеспечивающего более качественное, с повышенной производительностью удаление заусенцев с поверхности любых поверхностей малогабаритных деталей, при обеспечении оптимальных режимов удаления заусенцев при минимальных затратах.

Сущность способа.

Способ кавитационного удаления заусенцев с малогабаритных деталей, включает обработку деталей в жидкой среде с добавлением в ее состав мелкодисперсного абразива, например технического мела и последующего возбуждения ультразвуковых колебаний в рабочей камере. Обработку деталей ведут при избыточном гидростатическом давлении в пределах 0,3-0,5 МПа, при этом повышают интенсивность ультразвуковых колебаний, направленных снизу вверх, до возникновения кавитации и перехода деталей во взвешенное состояние, обеспечивают удаление заусенцев благодаря энергии, образующейся при схлопывании кавитационных пузырьков. Интенсивность и время воздействия ультразвуковых колебаний устанавливается экспериментально в зависимости от массы, геометрической формы деталей и материала, из которого они изготовлены. Причем:

- Рабочая жидкая среда содержит абразив, например технический мел (в весовом соотношении 3 гр. на 100 гр. жидкости).

- Контроль за положением деталей во взвешенном состоянии осуществляют визуально.

Проведенные исследования показали, что предлагаемый способ обеспечивает надежное и качественное удаление заусенцев с поверхности деталей с минимальными затратами.

Пример. Исследования проводились с использованием ультразвукового диспергатора УЗДН-1. На Фиг. 1 представлена конструкция экспериментальной установки, в состав которой входят следующие узлы и детали: 1 - штуцер нагнетания избыточного давления; 2 - накидная гайка; 3 - крышка рабочей камеры; 4 - корпус рабочей камеры; 5 - рабочая камера; 6 - фланец; 7 - уплотнительное устройство; 8 - ультразвуковой излучатель; 9 - подвод кабеля от источника питания.

На Фиг. 2 показана деталь, используемая для проведения экспериментальных исследований изготовленная из бронзы БРБ2 (диаметр детали 4,7 мм., длина 6,6 мм.) механическим путем с неизбежным образованием заусенцев как на наружной так и внутренней поверхностях.

На Фиг. 3 показана деталь из аналогичного материала с внутренней резьбой.

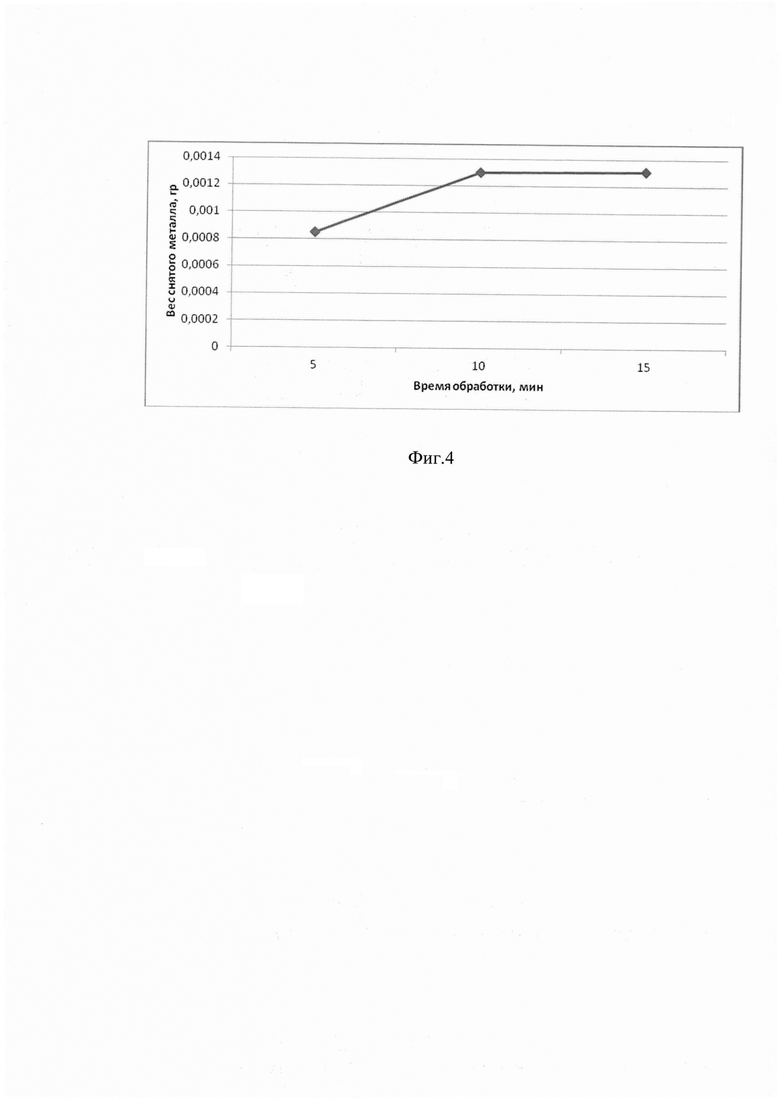

На Фиг. 4 показана зависимость изменения массы детали от времени обработки, полученная экспериментальным путем.

Последовательность работы.

Способ кавитационного удаления заусенцев с поверхности малогабаритных деталей осуществляют следующим образом: в рабочую камеру, выполненную из прозрачного материала (органическое стекло) 5 загружают детали Фиг. 2, 3, на поверхности которых присутствовали заусенцы в труднодоступных местах, таких как: отверстия, прорези, внутренние поверхности. Далее наполняют рабочую камеру дистиллированной водой и абразивом в определенном процентном соотношении, закрывали крышкой 3 и герметизировали накидной гайкой 2. Подача избыточного гидростатического давления осуществлялась от баллона со сжатым газом (азотом) через редуктор и гибкий шланг, закрепленный на штуцере 1. Рабочее давление устанавливалось 0,3 МПа. Данная величина давления в ходе экспериментальных исследований нами была определена как оптимальная для данных деталей, обеспечивающая наилучший результат обработки при минимальном времени обработки. Регулируя мощность излучения на блоке питания магнитострикционного излучателя 8 и, меняя время обработки при оптимальном избыточном гидростатическом давлении, был установлен оптимальный режим обработки для данных деталей. Это осуществлялось следующим образом. Образцы в количестве 5 штук помещались в рабочую камеру 5 с технологической жидкостью емкостью 0,1 л. Ультразвуковой излучатель обеспечивал акустическую мощность 400 Вт при рабочей частоте 22 кГц. Результаты экспериментальных исследований заносились в таблицу. Температура в рабочей камере поддерживалась постоянной путем подачи в систему охлаждения проточной воды из водопроводной сети. Состав технологической жидкости устанавливался исходя из соотношения 3 грамма технического мела на 100 гр. дистиллированной воды. Оптимизация режимов обработки осуществлялась при мощности ультразвукового генератора, обеспечивающего переход деталей во взвешенное состояние, при величине избыточного давления 0,3 МПа и различном времени обработки. Наблюдение за положением и переходом деталей во взвешенное состояние велось визуально. По результатам эксперимента и данным, занесенным в таблицу, строились кривые зависимости потери массы партии деталей от времени обработки Фиг. 4. Взвешивание деталей до и после обработки осуществлялось на электронных аналитических весах. Преломление кривой на величине 10 мин. означало максимальное удаление заусенцев от воздействия кавитации и соударения частиц абразива с деталью, после чего дальнейшее воздействие эрозионных процессов на поверхность деталей приводит к эрозии самой детали. Это было подтверждено осмотром обработанных деталей под микроскопом МБС 3 при 30-ти кратном увеличении. Аналогичные результаты были получены при обработке деталей Фиг. 3, что свидетельствовало о приемлемости данных режимов обработки для различных малогабаритных деталей. Предлагаемый способ позволяет обрабатывать различные формы обрабатываемых деталей изготовленных из различных материалов. Экономическая эффективность кавитационного способа удаления заусенцев с поверхности малогабаритных деталей связана с экономией затраченного времени и применением дешевых легкодоступных материалов (вода и технический мел), а также используя цеховую пневмосеть в производственных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предварительной обработки мелкоразмерных деталей из сплавов на основе меди с внутренними отверстиями и пазами для электроосаждения на них покрытий | 2020 |

|

RU2750731C1 |

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ С МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2516326C2 |

| Способ определения адгезионной и когезионной стойкости металлических покрытий | 2019 |

|

RU2717260C1 |

| Состав и способ приготовления смазочно-охлаждающей жидкости | 2021 |

|

RU2780488C1 |

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ | 2023 |

|

RU2832557C1 |

| Способ гидрообразивной обработки сквозных каналов | 1988 |

|

SU1558654A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭРОЗИОННОЙ СТОЙКОСТИ ТВЕРДЫХ МИКРО- И НАНООБЪЕКТОВ | 2013 |

|

RU2568167C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1998 |

|

RU2132402C1 |

| Способ обработки деталей в среде свободного абразива | 1981 |

|

SU948637A1 |

| СПОСОБ ОЧИСТКИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2074537C1 |

Изобретение относится к области абразивной ультразвуковой обработки и может быть использовано при удалении заусенцев с малогабаритных металлических деталей в рабочей камере. Обработку ведут в жидкой среде с абразивом при избыточном гидростатическом давлении в пределах 0,3-0,5 МПа. Повышают интенсивность ультразвуковых колебаний в рабочей камере в направлении снизу вверх до перехода деталей во взвешенное состояние, обеспечивая удаление заусенцев за счет кавитационных явлений и соударения частиц абразива с деталью. В результате повышаются качество и производительность удаления заусенцев при минимальных затратах и с минимальным изменением геометрических размеров деталей. 3 з.п. ф-лы, 4 ил.

1. Способ кавитационного удаления заусенцев с малогабаритных деталей, включающий обработку деталей в жидкой среде путем возбуждения ультразвуковых колебаний в рабочей камере, отличающийся тем, что обработку деталей ведут в жидкой среде с абразивом при избыточном гидростатическом давлении в пределах 0,3-0,5 МПа, при этом повышают интенсивность ультразвуковых колебаний в камере в направлении снизу вверх до перехода деталей во взвешенное состояние с обеспечением удаления заусенцев за счет кавитационных явлений и соударения частиц абразива с деталью.

2. Способ по п. 1, отличающийся тем, что жидкая среда включает в себя мелкодисперсный абразив в виде технического мела в весовом соотношении 3 г на 100 г жидкости.

3. Способ по п. 1, отличающийся тем, что осуществляют визуальный контроль за положением деталей во взвешенном состоянии в жидкой среде.

4. Способ по п. 1, отличающийся тем, что оптимальное время обработки деталей устанавливают экспериментально, исходя из анализа зависимости снижения массы деталей от времени кавитационного воздействия, с учетом массы, геометрической формы и материала детали.

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ С МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2516326C2 |

| Способ объемной вибрационной обработки деталей | 1975 |

|

SU566716A1 |

| Способ вибрационной обработки деталей | 1990 |

|

SU1815167A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2019-05-24—Публикация

2018-11-06—Подача