Изобретение относится к огнеупорной промышленности и может быть использовано для эффективного обогащения лома отработанных плавленолитых бадделеитокорундовых (бакоровых) материалов, применяемого в качестве ценного вторичного минерального сырья для изготовления бакоровых огнеупоров для футеровок стекловаренных печей и других высокотемпературных агрегатов.

Известен механический способ переработки отработанного бакорового лома, включающий трехстадийное дробление, и последующее грохочение с получением трех фракций материала: более 8 мм, 1-8 мм и менее 1 мм [1]. При этом способе средняя фракция 1-8 мм подвергается магнитной сепарации с целью снижения содержания Fe2O3 до 0.2%. Реализация данного способа позволяет выполнить лишь незначительное механическое обогащение остеклованного бакорового лома путем снижения примеси аппаратурного железа до 0,2% (в пересчете на Fe2O3). В связи с избирательной концентрацией силикатного стекла в мелкой фракции 1-0 мм она не пригодна для рециклинга техногенного сырья для производства плавленолитых бакоровых изделий, а может быть утилизирована только для изготовления литейных форм. Получаемые фракции 1-8 мм и более 8 мм в связи с высоким содержанием примесей пригодны только для производства низкосортной марки бакора БК-33.

Таким образом, известный механический способ переработки техногенного бакорового сырья значительно ограничивает использование полученного материала для изготовления высококачественных изделий.

Известен химический способ переработки лома плавленолитых отработанных циркониевокорундовых камней, содержащих не менее 30% масс. ZrO2, для изготовления плавленолитых изделий с содержанием ZrO2 более 40 мас. % [2]. Сущность данного способа заключается в измельчении лома плавленолитых

циркониевокорундовых камней до зерна размером менее 5 мм и последующей обработке дробленного материала разбавленной плавиковой кислотой (концентрация HF от 2 до 10%) при температуре 20-90°C в течение 0,1-24 часа. Полученный продукт отфильтровывают, промывают и сушат.

Сочетание относительно крупного дробления лома (зерна до 5 мм) и химической обработки HF дает возможность снизить содержание силикатных примесей (Na2O, CaO, MgO, SiO2) в продукте переработки примерно на 10-12 мас. %. Однако получаемый продукт может быть использован только для производства низкосортного бакора марки БК-37. Для производства бакоров высшего качества БК-45 и БК-41 необходимо минимальное содержание ZrO2 в исходном сырье более 45% мас. Главной причиной низкой эффективности известного способа переработки бакорового лома является недостаточное вскрытие силикатных и других примесей при дроблении до фракции 5-0 мм.

Данный способ переработки бакорового лома, характеризующийся предварительным дроблением и последующим воздействием плавиковой кислоты, является наиболее близким техническим решением к заявляемому способу.

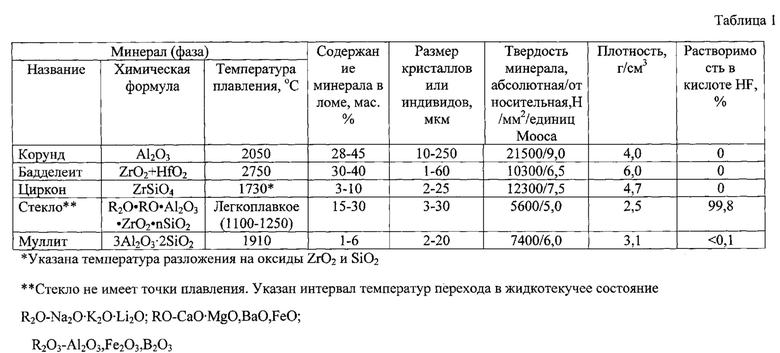

Задачей предлагаемого изобретения является снижение легкоплавких примесей во вторичном бакоровом сырье, особенно стеклофазы, и обеспечение пригодности обогащенного продукта (концентрата) для производства плавленых бадделеитоциркониевых огнеупоров (бакоров марки БК-37 и БК-41, ГОСТ 23053-78) в качестве кондиционного сырьевого продукта. Для разработки технологии использовали результаты комплексного минералого-петрографического исследования исходного бакорового материала. Результаты определения физико-химических свойств минералов в бакоровом ломе приведены в таблице 1.

Минеральной основой бакорового лома являются три главных материала: корунд Al2O3, бадделеит ZrO2, и стекло сложного состава Na2O⋅K2О⋅CaO⋅MgO⋅Al2O3⋅ZrO2⋅Fe2O3⋅TiO2⋅nSiO2 (где n≥2.5). Кроме перечисленных соединений в небольшом количестве имеются циркон ZrSiO4 и муллит 3Al2O3⋅2SiO2. Все минералы бакора имеют специфические индивидуальные физико-химические свойства, которые подразделяются на огнеупорные (Тпл.≥1600°C) и легкоплавкие (Тпл.<1600°C).

Поэтому целью способа переработки является максимальное обогащение бакорового материала ценными огнеупорными минералами, в частности, бадделеитом и корундом путем максимально возможного удаления легкоплавкого примесного стекла.

Как видно из данных, приведенных в таблице 1, стекло имеет резко контрастные физико-химические свойства в сравнении с огнеупорными фазами, а именно значительно меньшие значения твердости, плотности и практически полную растворимость в плавиковой кислоте HF. Например, значение абсолютной твердости стекла в 3,8 и 1,8 раза меньше в сравнении с корундом и бадделеитом соответственно, что обуславливает значительно более высокую размолоспособность стеклофазы. Истинная плотность стекла также резко отличается от этого свойства огнеупорных минералов, например бадделеит и корунд тяжелее стекла в 2,4 и 1,6 раза соответственно. Таким образом, на основании контрастности свойств: размолоспособности и плотности для механического обогащения выбраны два главных технологических процесса, включающих тонкое селективное измельчение и воздушно-гравитационную классификацию с получением двухфракционного полуфабриката. Экспериментально установлена наиболее высокая концентрация стеклофазы в дисперсной фракции, которая для удаления стекла подвергается выщелачиванию плавиковой кислотой известным способом [2].

Эффективность любого физического и химического способов обогащения минерального сырья определяется степенью вскрытия полезных и примесных компонентов, которые зависят от их размеров в обогащаемом материале. Оптимальная степень вскрытия обеспечивается при измельчении минерала, размер зерен (кристаллов) которого не превышает дисперсность или гранулометрию измельченного материала.

Основополагающими сведениями о размере минеральных составляющих бакорового лома являются результаты петрографического (микроскопия) анализа, приведенные в таблице 1. С учетом реальной микроструктуры бакорового материала выбрана технология многостадийной механической переработки лома до получения максимальной гранулометрии не более 200 мкм (0,2 мм).

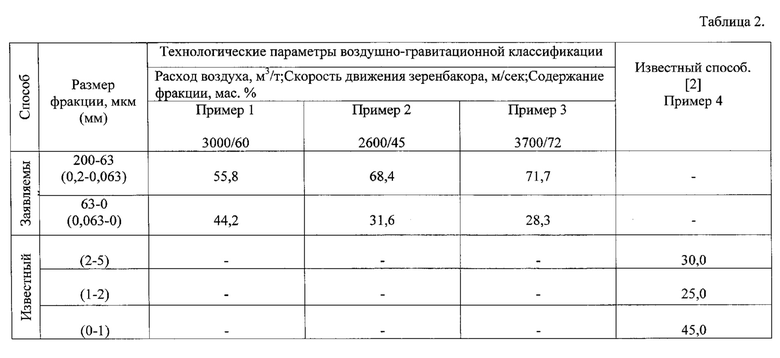

Поставленная задача решается тем, что согласно способу переработки лома отработанных плавленолитых бакоровых материалов, включающего измельчение и последующую химическую обработку плавиковой кислотой, фильтрование суспензии, промывку и сушку концентрата, в предлагаемом способе измельчение лома выполняют до размера зерен не более 200 мкм одновременно с воздушно-гравитационной классификацией при удельном расходе воздуха не менее 3000 м3 на тонну измельченного продукта при скорости движения зерен материала 50-60 м/сек с разделением на две фракции: среднедисперсную с размером зерен 63-200 мкм и тонкомолотую с размером зерен менее 63 мкм при их соотношении (40-60):(60-40) мас.% соответственно. При этом химической обработке плавиковой кислотой подвергают тонкомолотую составляющую с размером зерен менее 63 мкм. Среднедисперсная фракция размером зерен более 63 мкм химическому выщелачиванию плавиковой кислотой не подвергается.

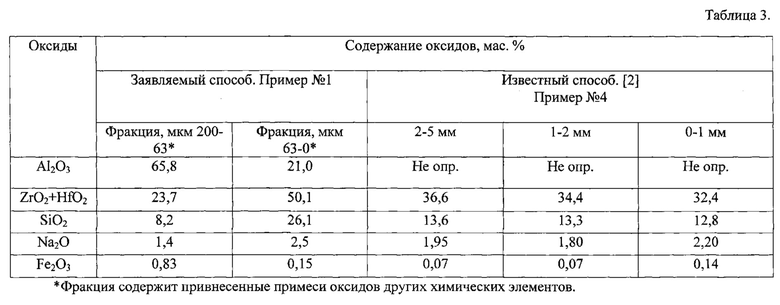

Фазовый, химический и среднестатистический анализ экспериментальных данных показал, что тонкомолотая фракция в своем составе содержит, мас.%: (ZrO2+HfO2) 35-55; Al2O3 12-21; SiO2 18-26; (Na2O+K2O) менее 3,0.

Среднедисперсная фракция содержит, мас.%: (ZrO2+HfO2)5-16; Al2O3 30-60; SiO2 6-10; (Na2O+K2O) менее 1,0.

Способ поясняется следующими примерами выполнения.

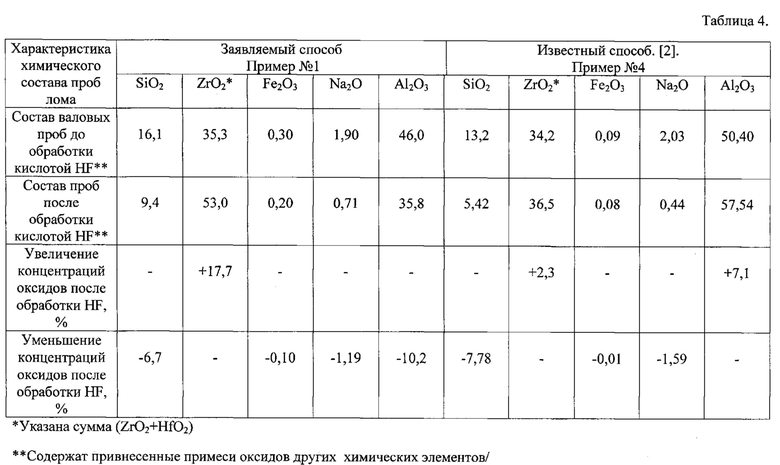

Пример 1. Исходный лом бакоровых изделий имеет следующий химический состав, мас. %: Al2O3 46,0; ZrO2+HfO2 35,3; SiO2 16,1; Fe2O3 0,3; Na2O 1,9. Размер кусков лома до 600 мм. Лом подвергается первичному дроблению до фракции - 5 мм. Полученное зерно подают на центробежное измельчение до фракции - 200 мкм (-0,2 мм) с одновременной воздушно-гравитационной классификацией на два продукта: среднедисперсный 200-63 мкм (0,20-0,063 мм) и тонкомолотую фракцию с размером зерен менее 63 мкм (0,9-0,063 мм). Помол и классификация осуществляется в измельчительном агрегате КИ-1,0 производства ЗАО «Омега». В результате классификации при расходе воздуха 3000 м3/т и скорости движения зерен материала 60 м/сек получены две фракции с соотношением, мас.%: 55,8 и 44,2 (таблица 2). Химический состав фракций приведен в таблице 3, из данных которой

видна селективная концентрация бадделеита (ZrO2) и стекла (SiO2) в тонкомолотой составляющей, а корунда Al2O3 в среднедисперсной фракции. Для удаления стеклофазы тонкомолотую составляющую растворяли в плавиковой кислоте с концентрацией 10% при температуре 30°C в течение 3 ч по известному режиму [2]. После фильтрации, промывания водой и сушки в полученном концентрате содержание ZrO2 повышено на 17,7%, а Al2O3 наоборот снижено на 10,2%. Результаты химической обработки лома приведены в таблице 4.

Пример 2. Лом, измельченный до размера зерен менее 200 мкм, подвергали воздушно-гравитационной классификации при удельном расходе воздуха 2600 м3/т и скорости движения зерен материала 45 м/сек. В результате получены следующие соотношения фракций, мас. %: среднедисперсная 31,6; тонкомолотая 68,4. Содержание главных полезных минералов и стекла в указанных фракционных продуктах оказалось соответственно следующим, мас.% бадделеита ZrO2 27,8 и 23,7; корунда Al2O3 54,1 и 39,1; стекла 17,2 и 33,8.

Пример 3. Лом, измельченный до размера зерен не более 200 мкм, подвергли воздушно-гравитационной классификации при удельном расходе воздуха 3730 м3/т и скорости движения зерен материала 72 м/сек. В результате измельчения и классификации соотношение продуктов составило, мас.%: среднедисперсная фракция 71,7 и тонкомолотая составляющая 28,3. Количество бадделеита ZrO2, корунда Al2O3 и стекла в данных продуктах составило соответственно, мас. %: 47,4 и 54,0; 40,8 и 33,1; стекла 10,5 и 11,7.

Пример 4. Выполнен технологический процесс по известному способу [2]. Лом, измельченный до размера зерен менее 5,0 мм, имеет следующий фракционный гранулометрический состав, мас.%: 2-5 мм 30; 1-2 мм 24; 0-1 мм 46. Гранулометрический и химический состав измельченного лома по способу прототипа приведены в таблицах 2 и 3. Согласно прототипу валовую пробу растворили в 10%-ной плавиковой кислоте HF при температуре 30°C в течение 3 ч. В результате химического растворения стекла содержание оксидов SiO2 и Na2O снижено на 7,78 и 1,59 мас. % (таблица 4). Однако содержание главного ценного оксида ZrO2, входящего в состав не растворимого в кислоте HF минерала бадделеита, удалось

повысить незначительно, всего на 2,3 мас.%, что в 7,7 раз меньше в сравнении с заявленным способом (см. пример 1, таблица 4).

По экспериментальным данным (примеры 2 и 3) установлены следующие оптимальные технологические параметры значительного обогащения материала при воздушно-гравитационной классификации: удельный расход воздуха 3000 м3/т, скорость движения зерен 50-60 м/сек. При этих параметрах в зависимости от вещественного состава бакорового лома, измельченного до размера зерен не более 0,2 мм, достигается разделение материала на среднедисперсную фракцию с размером зерен 200-63 мкм и тонкомолотую составляющую с размером зерен менее 63 мкм в массовом соотношении (40-60):(60-40). Именно в этих фракциях при указанном соотношении происходит значительное избирательное (селективное) механическое разделение минералов бакора по твердости, размолоспособности и плотности с получением двух концентратов-полуфабрикатов: циркониевого, обогащенного бадделеитом ZrO2, и высокоглиноземистого с преобладанием в составе корунда Al2O3.

При других параметрах классификации технологический процесс не обеспечивает эффективного концентрационно-селективного обогащения измельченного бакора Al2O3 и (ZrO2+SiO2) соответственно в среднедисперсной (200-63 мкм) и тонкомолотой (менее 63 мкм) фракциях материала. Также резко снижается выход обогащенной фракции.

Реализация предлагаемого способа в сравнении с известным химическим методом [2] и другими способами переработки бакора позволяет:

- повысить качество вторичного высокоценного огнеупорного сырья;

- расширить ассортимент перерабатываемого техногенного и цирконийсодержащего минерального сырья;

- уменьшить расход энергетических ресурсов;

- снизить себестоимость производства обогащенного концентрата.

Источники информации

1. Соколов В.А. Перспективы использования вторичного цирконийсодержащего сырья при производстве огнеупоров. - Новые огнеупоры. - 2013. - №9, - с. 8-11.

2. Патент 122677 ГДР. Способ химической обработки плавленолитых цирконийкорундовых огнеупоров. Опубл. 20.10.76.

* Указана температура разложения на оксиды ZrO2 и SiO2

**Стекло не имеет точки плавления. Указан интервал температур перехода в жидкотекучее состояние R2O - Na2O⋅K2O; RO - CaO⋅MgO.

* Указана сумма (ZrO2+HfO2).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ БАКОРОВЫХ ОГНЕУПОРОВ | 1999 |

|

RU2172727C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМАЛЮМОЦИРКОНИЕВЫХ ОГНЕУПОРОВ | 2001 |

|

RU2196118C2 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ОКИСЛЕННОЙ СИЛИКАТНОЙ НИКЕЛЕВОЙ РУДЫ | 2014 |

|

RU2557863C1 |

| СПОСОБ ОЧИСТКИ БАДДЕЛЕИТОВОГО КОНЦЕНТРАТА | 2006 |

|

RU2343117C2 |

| Набивная масса | 1979 |

|

SU833848A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2002 |

|

RU2229456C2 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

Изобретение относится к огнеупорной промышленности и может быть использовано для обогащения лома отработанных плавленолитых бадделеитокорундовых материалов – вторичного минерального сырья для изготовления бакоровых огнеупорных футеровок стекловаренных печей. Способ включает измельчение лома до размера зерен не более 200 мкм, которое выполняют одновременно с воздушно-гравитационной классификацией с разделением измельченного материала на фракцию с размером зерен 63-200 мкм и фракцию с размером зерен менее 63 мкм. Мелкозернистую фракцию подвергают химической обработке плавиковой кислотой для удаления легкоплавких примесей. Способ позволяет повысить содержание оксида циркония и корунда в составе огнеупорного лома и обеспечивает пригодность обогащённого продукта для производства бакоровых огнеупоров марки БК-37 и БК-41. 1 з.п. ф-лы, 4 пр., 4 табл.

1. Способ переработки лома отработанных бадделеитокорундовых материалов, включающий измельчение и последующую химическую обработку плавиковой кислотой, фильтрование суспензии, промывку и сушку полученного концентрата, отличающийся тем, что измельчение лома производят до размера зерен не более 200 мкм и выполняют эту операцию одновременно с воздушно-гравитационной классификацией с разделением измельченного материала на среднедисперсную фракцию с размером зерен 63-200 мкм и тонкомолотую составляющую с размером зерен менее 63 мкм при соотношении указанных фракции (40-60):(60-40) мас.%, причем кислотной химической обработке подвергают только тонкомолотую составляющую.

2. Способ по п. 1, отличающийся тем, что воздушно-гравитационную классификацию осуществляют при удельном расходе воздуха не менее 3000 м3 на тонну измельченного продукта при скорости движения зерен материала 50-60 м/сек.

| Способ светомеханического корректирования чертежей | 1958 |

|

SU122677A1 |

| Способ регенерации огнеупорных материалов из отходов форм,используемых в производстве литья по выплавляемым моделям и установка для их регенерации | 1984 |

|

SU1245395A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ БАКОРОВЫХ ОГНЕУПОРОВ | 1999 |

|

RU2172727C2 |

| Способ изготовления плавленолитого бакорового огнеупора | 1988 |

|

SU1712344A1 |

| СЛИТКОВОЗ ДЛЯ КОЛЬЦЕВОЙ СЛИТКОПОДАЧИ | 0 |

|

SU152863A1 |

| ПЕРЕПЕЛИЦЫН В.А | |||

| и др | |||

| "Безотходный рециклинг вторичного бакорового сырья", "Новые огнеупоры", 2017, N 8, с.8-10. | |||

Авторы

Даты

2020-03-24—Публикация

2018-06-14—Подача