Изобретение относится к литейной форме для литья сложных фасонных крупногабаритных отливок из расплава металла. Такие литейные формы обычно имеют полость для отливки и систему подачи для подачи расплава металла, подлежащего разливке, в полость для отливок. При этом система подачи содержит литник, подключенный к литниковому каналу и питающую систему, соединенную с литниковым каналом, причем полость литейной формы соединена с питающей системой или литниковым каналом через соединения.

Кроме того, изобретение относится к практическому применению указанной литейной формы.

Питающая система служит при литье отливок с помощью литейных форм, описываемого здесь типа, с одной стороны, для оптимального управления направленным к питающему устройству, в сторону направления затвердевания разливаемого расплава. С другой стороны, объем расплава, удерживаемого в системе подачи, компенсирует уменьшение удельного объема разливаемого расплава во время фазового перехода жидкость/твердое вещество. Питающая система представляет собой дополнительно прикрепленный резервуар для расплава, из которого расплав может дополнительно поступать в отливку во время охлаждения.

Особой проблемой является отливка современных блоков цилиндров двигателей и аналогичных отливок сложных форм из сплавов легких металлов, которые могут развивать высокие механические свойства или высокую тепловую нагрузочную способность. К таким легким сплавам относятся, например, термореактивные сплавы AICu.

На практике высокому потенциалу свойств таких легких металлических сплавов противостоят проблемы надежного производства высококачественных отливок в промышленных масштабах. Например, оказывается сложным производить сложные формованные отливки из сплавов AlCu, не содержащие пустот и температурных трещин. Было обнаружено, что качество получаемой отливки зависит в значительной степени от однородности заполнения полости литейной формы и однородности распределения температуры в расплаве.

Следует избегать скопления массы в сплавах с не образующих оболочку, в виде мягкой и/или губчатой морфологией отверждения, поскольку возникают западающие усадочные раковины и усложняется подпитка последующим потоком расплава внутри самой отвердевающей отливки.

Из уровня техники известно большое количество предложений для литейных форм, удовлетворяющих этим требованиям.

В частности, из документа DE 42 44 789 А1 известна форма для литья блока цилиндров двигателя для двигателя внутреннего сгорания, в которой предусмотрены две отдельных загрузочных воронки, через которые расплав заливают в форму. Из загрузочных воронок расплав протекает через литниковый канал в каждую полость формы, ограниченной литейной формой. Для этого литниковые каналы проведены через блок картера двигателя. Из литников разветвляются литниковые каналы, проходящие к нижним литейным контурам литейной формы. При этом каждый литниковый канал направлен так, что его устья находятся в горизонтальной плоскости.

Из документа DE 3924742 А1 известен способ литья под низким давлением в кокили для литья таких металлических литых деталей, как головки цилиндров или блоки двигателей внутреннего сгорания. Сложность отливок, отливаемых этим способом, объясняется тем, что они имеют более тонкие стенки по меньшей мере на одном участке, чем в другом участке. В известном способе жидкий металл вытесняют из контейнера для расплава через сифонный литник в форму посредством давления газа. В этом случае литейная форма устроена так, что в ней более толстые стенки отливки находятся сверху, а вследствие этого, далеко от литника, по которому металл проходит в полость литейной формы, воспроизводящей конструктивный элемент. В то же время жидкий металл направляется в находящийся внизу или рядом с литником участок формы в участки, образующие более тонкую стенку литейной формы. В этом случае жидкий металл может подаваться через донный канал во множество мест заливки в участок рядом с нижней частью литейной формы, и вводиться в участки полости литейной формы, образующие более тонкую стенку отливки.

Наконец, из документа WO 2014/111573 А1 известен способ получения отливок, при котором расплавленный металл выливают через питающее устройство или отдельные литниковые или разливочные каналы в полость литейной формы, ограниченную литейной формой и воспроизводящую отливку. При этом литейная форма содержит формующие детали, определяющие форму отливаемой заготовки. Расплав направляют через, по меньшей мере, два соединения, из которых, по меньшей мере, одно предусмотрено в качестве дополнительного канала, проходящего через одну из частей литейной формы и независимо от контура отливаемой литой детали, по меньшей мере в две секции полости литейной формы, относящиеся к различным уровням отливаемой литой детали.

Для получения отливок, рассматриваемого в заявке типа, особенно подходящими являются, в частности, литейные формы, полностью или частично выполненные в виде стержневого пакета. В таком стержневом пакете литейная форма состоит из большего количества стержней, определяющих внутренний и внешний контур производимой литой детали. Для этого литьевые стержни обычно изготавливают из формовочного материала или из легко разрушаемого материала в виде так называемых "удаляемых стержней", с возможностью их разрушения во время извлечения из формы отливки. Однако существуют также известные гибридные формы стержневых пакетов, в которых, например, определяющие внешний контур формирующие детали выполнены в виде многократно используемых постоянных фасонных деталей, в то время, как находящиеся внутри литой детали воспроизводимые вырезы, полости, каналы, трубопроводы и т.д., выполняют посредством "удаляемых" стержней.

Литейные формы со стержневым пакетом описанного выше типа в основном используют в способах свободного (с использованием силы притяжения) литья или литья под низким давлением, которые также могут включать в себя поворачивание литейной формы после того, как она была заполнена расплавом, для достижения оптимизированного процесса затвердевания, а вследствие этого, - и оптимального характера структуры отливки.

На основании предыдущего уровня техники, объясненного выше, целью изобретения является создание литейной формы, позволяющей надежно изготавливать сложные фасонные отливки также из сплавов, трудно выплавляемых и не гарантирующих качество результата литья при обычном способе изготовления.

Кроме того, нужно представить особенно предпочтительное применение такой литейной формы.

В отношении литейной формы, задача изобретения решается посредством литейной формы, охарактеризованной признаками пункта 1 формулы изобретения.

Сконструированная согласно изобретению литейная форма особенно подходит для использования при литой детали блока цилиндров двигателя внутреннего сгорания из расплава легкого металла, в частности, из сплава AICu.

Предпочтительные варианты осуществления изобретения изложены в зависимых пунктах формулы изобретения и будут подробно объяснены ниже в качестве общей концепции изобретения.

Предлагаемая согласно изобретению литейная форма для литья сложных фасонных отливок большого объема из расплава металла имеет воспроизводящую литую деталь полость формы и систему подачи для подачи расплава металла, отливаемого в полость формы, причем система подачи содержит литник, подсоединенный к литнику литниковый канал, и питающую систему, подсоединенную к литниковому каналу, при этом полость литейной формы соединена с питающей системой или с литниковым каналом посредством соединений.

В соответствии с изобретением, литниковый канал, - если смотреть в направлении потока поступающего в процессе разливки от литника в литниковый канал металлического расплава, - с направленным в сторону от литника ответвлением вдоль питающей системы и с направленным назад ответвлением, подключенным к направленному в сторону ответвлению, проведен к направленному в сторону ответвлению в противоположном направлении вдоль питающей системы, причем питающая система соединена, как с направленным в сторону ответвлением, так и с направленным назад ответвлением посредством двух или более врезок, расположенных c распределением вдоль соответствующего ответвления.

С помощью предложенной согласно изобретению компоновки литейной формы удается выравнивать температуру подготовленного в питающей системе и направляемого в полость расплава так, чтобы в отливке было установлено одинаково равномерное распределение температуры.

Для трудно выплавляемых расплавов металлов, особенно для трудно разливаемых расплавов легких металлов, таких, как расплавы AICu, это приводит после заполнения литейной формы к равномерному процессу затвердевания, во время которого обеспечивается равномерное дополнительное питание из питающей системы. Благодаря этому, можно избежать локальных перепадов температур и сопутствующего образования усадочных раковин с неравномерным затвердеванием на различных уровнях отливок. Вместо этого в расплаве, заполненном в литейную форму согласно изобретению, надежно формируется фронт затвердевания, непрерывно продвигающийся, начиная от самой дальней точки питающей системы, в направлении к ближней точке питающей системы.

Следует учесть, что термины "равномерное распределение температуры", "средняя температура", "выравнивание распределения температуры", "одинаковые температуры", "равномерная температура" и тому подобное, используемые в данном описании, нужно понимать в техническом смысле, в частности, в пределах технических возможностей с признанными обычными допусками.

Выравнивания температуры подведенного в полость литейной формы потока расплава достигают согласно изобретению посредством того, что подведенный через литник поток расплава сначала направляют в проведенное в сторону от литника, "направленное в сторону ответвление" вдоль питающей системы, при этом он протекает через предусмотренные вдоль направленного в сторону ответвления врезки в питающую систему, а затем направляют в проходящее в противоположном направлении к направленному в сторону от литника ответвлению в "направленное назад ответвление", аналогично, снова в направлении литника. Хотя при этом прямой связи между литником и направленным назад ответвлением нет. Скорее расплав проходит из направленного в сторону ответвления литникового канала только в его направленное назад ответвление.

Температура расплава, протекающего при его заливке в литейную форму по литниковому каналу, уменьшается с увеличением расстояния до литника. Соответственно, в предложенной согласно изобретению литейной форме в питающую систему через самую ближнюю к литнику врезку направленного в сторону ответвления поступает максимально горячий расплав, в то время как расплав, проходящий через самую удаленную от литника в направлении потока врезку направленного назад разветвления в питающую систему, максимально охлажден. Поэтому между расплавом, поступающим в питающую систему через первую врезку направленного в сторону ответвления и последней врезкой, направленной назад, существует максимальная разница в температуре. При подаче максимально горячего и максимально охлажденного расплава в один и тот же участок литейной формы потоки расплава с разными температурами смешиваются, и в расплаве, содержащемся в этом участке, возникает смешенная температура расплава, соответствующая, например, при соответствующем согласовании объема потоков расплава, средней температуре поступающих в соответствующий участок максимально горячего и максимально охлажденного потоков расплава.

Между расплавом, проходящим через предусмотренное в направлении потока в конце направленного в сторону ответвления поступающего в питающую систему и охлажденным по пути вдоль питающей системы, и расплавом, поступающим в питающую систему через первую врезку направленного назад ответвления и только немного охлажденным на сравнительно небольшом расстоянии между последней врезкой направленной в сторону ответвления и первой врезкой направленного назад ответвления, напротив, имеется лишь сравнительно небольшая разница температур. Поскольку эти сравнительно немного отличающиеся друг от друга по температуре потоки расплава подают в один и тот же участок питающей системы, там также присутствует смешенная температура. Ее можно, в свою очередь, устанавливать путем соответствующего регулирования поступающих через врезки в питающую систему объемов потоков расплава так, чтобы установленная в рассматриваемом участке температура смешивания была равна температуре смешивания, устанавливаемой путем смешивания максимально горячего и максимально охлажденного расплава в самом ближнем к литнику участке питающей системы.

Точно так же получается и с потоками расплава, направляемых в питающую систему через оптимально существующие другие врезки, имеющиеся вдоль направленного в сторону и направленного назад ответвления литникового канала, – если смотреть в направлении потока расплава, - между врезками, предусмотренными в конце и в начале, направленных в сторону и направленных назад ответвлений.

В результате, посредством предусмотренного в предлагаемой согласно изобретению литейной форме выполнения литникового канала и его специального соединения с питающей системой достигают однородного по всему объему питающей системы распределения температуры в питающей системе. Наряду с этим расплав, проходящий через питающую систему в полость литейной формы, также имеет равномерное распределение температуры, что обеспечивает также при филигранном придании формы воспроизведение в отливке элементов формообразования таких, как тонкие стенки и тонкие перемычки или ребра не только оптимальное заполнение литейной формы, но также и достигают равномерного затвердевания расплава. Следовательно, с помощью изобретения также можно отливать даже из металлических расплавов, известных своей плохой способностью заполнения и подачи в литьевую форму, но которые могут развивать высокие механические или термические свойства, такие трудно изготавливаемые по литейной технологии конструктивные элементы, как блоки цилиндров для двигателей внутреннего сгорания.

Как уже упоминалось, устанавливаемую в питающей системе температуру смешивания можно регулировать при согласовании поступающих в отдельные участки питающей системы объемов потоков расплава через предусмотренные в ней врезки.

C этой целью положение врезок в соответствующем ответвлении литникового канала, их количество или геометрия, в частности, диаметр, подгоняют так, что из частей, попадающих в питающую систему, с разной постоянной температурой потоков расплавов в содержащемся в питающей системе общем объеме расплавов, получают желаемую смешанную температуру в питающей системе.

Посредством компоновки врезок соответственно относящихся к направленному в сторону и направленному назад ответвлению можно непосредственно влиять на перемешивание поступающего через врезки расплава в питающую систему, а, исходя из этого, на выравнивание температуры расплава, содержащегося в питающей системе.

В этом случае для качественного литья оказывается предпочтительной предлагаемая согласно изобретению конструкция литейной формы во всех задачах литья, в которых особенно важно однородное распределение температуры в соответственно подлежащем литью расплаве и равномерная подача расплава в полость литейной формы, воспроизводящей отливку. Таким образом, изобретение может быть использовано для литых деталей с удлиненной, подобной блокам базовой формой, таких как блоки двигателя, а также для литых деталей, имеющих цилиндрическую, рельефную форму эллипсоидального или круглого поперечного сечения.

Что касается оптимизированной однородности распределения температуры, оказалось предпочтительным, если напротив каждой врезки, посредством которого направленное в сторону ответвление литникового канала соединено с питающей системой, расположена одна из врезок, посредством которой направленное назад ответвление соединено с питающей системой. Это особенно предпочтительно в питающей системе, длина которой заметно больше, чем ее ширина, то есть, например, в питающей системе, имеющей прямоугольную базовую форму, если смотреть сверху.

Для выравнивания распределения температуры расплава, содержащегося в питающей системе в процессе литья, также способствует, когда количество врезок, относящихся к направленному в сторону ответвлению, равно количеству врезок, относящихся к направленному назад ответвлению.

Последнее имеет силу, в частности, если количество врезок, относящееся к направленному в сторону ответвлению, равно количеству врезок, относящихся к направленному назад ответвлению, в частности, если врезки имеют такие размеры, что через относящиеся друг к другу врезки ответвлений литникового канала поступают соответственно одинаковые по величине объемные потоки.

В зависимости от способа соединения питающей системы с полостью литейной формы или объема расплава, необходимого для подпитки полости литейной формы во время затвердевания расплава в питающей системе, может быть целесообразно предусмотреть в питающей системе одну единственную достаточно большую питающую камеру, соединенную предлагаемым согласно изобретению способом через врезки с направленным в сторону и направленным назад ответвлениями литникового канала. Питающая камера служит тогда в качестве участка смешивания для расплава, попадающего в нее через направленное в сторону и направленное назад ответвление, тем самым способствуя гомогенизации расплава, поступающего в полость литейной формы. Кроме того, такая питающая камера может выполнять питающую функцию в смысле подпитки расплава в полость литейной формы.

При необходимости дополнительной оптимизации смешивания и сопутствующего выравнивания распределения температуры расплава, содержащегося в питающей системе, может быть целесообразно предусмотреть две или более питающие камеры в питающей системе, каждая из которых соединена посредством по меньшей мере одной врезки, как с направленным в сторону ответвлением, так и с направленным назад ответвлением литникового канала. При количестве большем двух питающих камер отдельные камеры соответственно содержат только частичный объем, необходимый для дополнительной подпитки полости литейной формы общим объемом расплава. При соответственно меньшем объеме отдельных питающих камер происходит особенно интенсивное тщательное перемешивание потоков расплава, имеющих разную поддерживаемую температуру поступающих в них через ответвления литникового канала. Таким образом, при относительно небольших издержках можно обеспечивать, чтобы объемы расплава, присутствующие в соответствующей камере плавления, имели в целом желаемую температуру смешивания, и избегать образования локальных разностей температур. В этом отношении оказывается особенно предпочтительным, если объемы, содержащиеся в питающих камерах одинаковые.

Для обеспечения доведения питающих объемов, содержащиеся в отдельных камерах в питающей системе с двумя или более питающими камерами, до общей температуры смешивания, питающие камеры могут быть соединены друг с другом через дополнительно предусмотренные, непосредственно соединяющие питающие камеры врезки. С помощью этих дополнительных врезок происходит обмен объемов расплава, содержащихся в питающих камерах, и, как следствие, выравнивание, возможно различных температур порций расплава, содержащихся в камерах.

Особенно подходящий вариант исполнения изобретения для литья блоков цилиндров для двигателей внутреннего сгорания с расположенными в ряд отверстиями цилиндров, отличается тем, что питающая система содержит по меньшей мере одну, в частности, по меньшей мере две расположенные рядом питающие камеры, и или направленное в сторону ответвление расположено в промежуточном пространстве между питающими камерами, а вдоль расположенной снаружи относительно промежуточного пространства стороны, каждой из питающих камер, проходит соответственно ответвляющееся от направленного в сторону ответвления направленное назад ответвление, или направленное в сторону ответвление разделяется на два направленных в сторону ответвления, соответственно одно из которых проходит вдоль, по отношению к промежуточному пространству, находящейся между питающими камерами внешней стороны питающих камер, тогда как, по меньшей мере, одно, соединенное с направленными в сторону ответвлениями направленное назад ответвление проходит в промежуточном пространстве между питающими камерами. Равномерному разделению расплава по питающим камерам может способствовать то, что литниковый канал сразу же после литника разветвляется на два проходящих в сторону ответвления, к каждому из которых присоединено направленное назад ответвление.

Особенно предпочтительно в отношении распределения расплава по ответвлениям литникового канала предлагаемой согласно изобретению литейной формы оказалось, если все ответвления литникового канала расположены в одной плоскости. Эта плоскость оптимально ориентирована в процессе литья горизонтально для предотвращения наклона в ответвлениях литникового канала и сопутствующей ему разницы скорости потоков.

В случае такой общей плоскости для ответвлений литникового канала, оказалось предпочтительно, если участки подводящего и отходящего назад ответвления имеют свой собственный уровень, чтобы расплав наслаивался во время схождения, а не сталкивался друг с другом.

Другой особенно важный практически вариант осуществления изобретения состоит в том, что соединение, ведущее от питающей системы или от литникового канала к полости литейной формы, проходит исключительно вне принимаемых полостью литейной формы объемов литейной формы. Направляя расплав в предложенную согласно изобретению литейную форму исключительно через соединения, выполненные снаружи на участке стенок, определяющих полость литейной формы, оптимизируют равномерность распределения температуры поступающего в полость литейной формы в процессе литья расплава и равномерность заполнения формы.

Благодаря осуществляемому исключительно вне полости литейной формы соединению, в процессе литья предотвращается разница температур поступающего в полость литейной формы расплава. Она может возникать также при направлении расплава в полость литейной формы над нагретыми поступающим в полость литейной формы расплавом находящимися внутри стержнями, образующими в литой детали углубления, полости, каналы и т.д. Вследствие нагревания находящихся внутри стержней, этот расплав меньше бы остывал из-за поступающего расплава, чем расплав, подводимый через расположенных снаружи соединения. Так как расплав подводят в полость литейной формы только через находящиеся снаружи соединения, этим обеспечивают, что расплав на своем пути от питающей системы или от литникового канала в полость литейной формы остывает равномерно, а вследствие этого поступает в полость литейной формы с однородной температурой.

Особенно предпочтительным оказалось в этом отношении, если в случае, когда питающая система присоединена к полости литейной формы через несколько соединений, впускные отверстия соединений которых, относящиеся к системе питания, расположены все вместе в одной плоскости. Таким образом, расплав отводится из системы питания соответственно на одной и той же высоте, на которой поддерживается однородная температура содержащегося при необходимости в нескольких камерах расплава. Это способствует также тому, чтобы попадающий в полость литейной формы расплав имел однородную в техническом плане температуру.

Предлагаемая согласно изобретению литейная форма подходит для способа свободного литья (под действием силы притяжения) или способа литья под низким давлением. В частности, с помощью предлагаемых согласно изобретению литейных форм, можно изготавливать литые детали способом литья с заполнением формы кантовкой или с поворачиванием формы, при котором литьевую форму передвигают после или во время наполнения из позиции наполнения в положение застывания. Резюмирующее разъяснение этих перемещений можно найти в документе ЕР 2 352 608 B1 и из процитированного в ней уровня техники.

Для воспроизведения сложных художественно-конструктивных элементов, отливаемых с помощью предложенных согласно изобретению литейных деталей, предлагаемая согласно изобретению литейная форма может быть составлена в виде стержневого пакета из множества стержней, из которых определенные стержни воспроизводят внешнюю форму, а другие стержни - воспроизводимые в изготавливаемой литой детали углубления, полости, каналы и т.д. Для этого стержни стержневого пакета могут быть выполнены в целом в виде "удаляемых" стержней, разрушающихся при извлечении из формы литой детали, или некоторые из стержней выполняют в виде многоразовых формовочных деталей с возможностью повторного использования.

Так, в частности, в особенно предпочтительном для практики случае, когда соединение питающей системы с полостью литейной формы осуществляют исключительно через соединения, находящиеся снаружи полости литейной формы, целесообразно, например, предусматривать в предлагаемой согласно изобретению литейной форме сконструированную в виде многоразовой формовочной детали внешнюю оболочку, в которой фиксированы по меньше мере на некоторых участках определяющие соединения литейные стержни. Это оказалось особенно предпочтительным тогда, когда литейные стержни, определяющие соединения, по меньшей мере на некоторых участках, выполнены в виде "удаляемых" стержней.

Благодаря этому, с помощью изобретения удается воспроизводить отображение блока цилиндров двигателя способом использования стержневого пакета с помощью системы питания, в которой расплав разделяют на два ответвления литникового канала, поэтому подключенная питающая система, оптимально содержащая чашеобразные питающие камеры, служит для выравнивания распределения температуры в питающей системе, а в последующем в выполненном посредством литейной формы конструктивном элементе. В процессе литья питающая система заполняется расплавом через свои две или несколько врезок в ответвления литникового канала расплавом разной температуры. Посредством подгонки геометрии и положения врезок достигают такого смешивания расплава в питающей системе, что в питающей системе в целом происходит равномерное распределение температуры. Соответственно, равномерно темперированный расплав подают в полость литейной формы, образующей отливку.

Режим литья, обеспечиваемый предлагаемой согласно изобретению конструкцией, позволяет выплавлять, в частности, в сочетании с осуществляемым исключительно снаружи питанием полости литейной формы и сопутствующим предотвращением "внутренних" путей питания, такие тяжело выплавляемые сплавы легких металлов, как сплавы на основе Al – Cu без макроскопических дефектов, несмотря на их в целом плохие заполняющие и транспортировочные свойства. Имеющиеся на литой детали после ее извлечения питающее устройство и находящихся снаружи соединения, могут быть удалены простым способом, независимо от веса, с помощью традиционных методов обработки, таких как сверление. В предлагаемой согласно изобретению литейной форме также можно избежать скопления массы на литых деталях, предусмотренного в уровне техники для предотвращения локального преждевременного затвердевания расплава, однако не выполняющего никаких других технических целей, как и трудоемкого проведения каналов с целью предотвращения явлений замерзания в системе соединения питающей системы в направлении к полости литейной формы.

Конечно, даже в предлагаемой согласно изобретению литейной форме на участке полости литейной формы могут быть расположены охлаждающие кокили для осуществления в них известным способом локально ускоренного затвердевания с целью формирования локально особенно выраженной структуры. В частности, даже если заполнение и подпитка полости литейной формы расплавом осуществляют исключительно через находящиеся снаружи соединения, эти охлаждающие кокили не препятствуют в процессе литья равномерному процессу заполнения, обеспечиваемому конструкцией согласно изобретению.

Далее приводится более подробное разъяснение изобретения со ссылкой на чертежи, изображающие примеры его исполнения. На них соответственно схематически, а не в масштабе показано следующее:

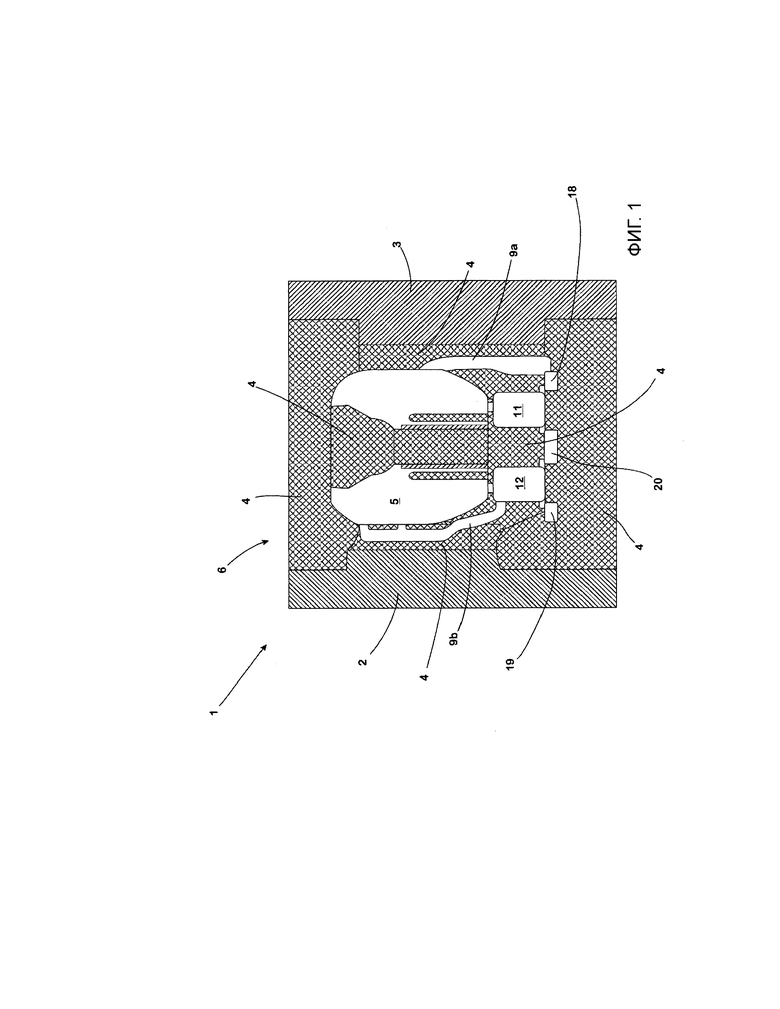

фиг. 1 - литейная форма для литья детали блока цилиндров для двигателя внутреннего сгорания в поперечном сечении;

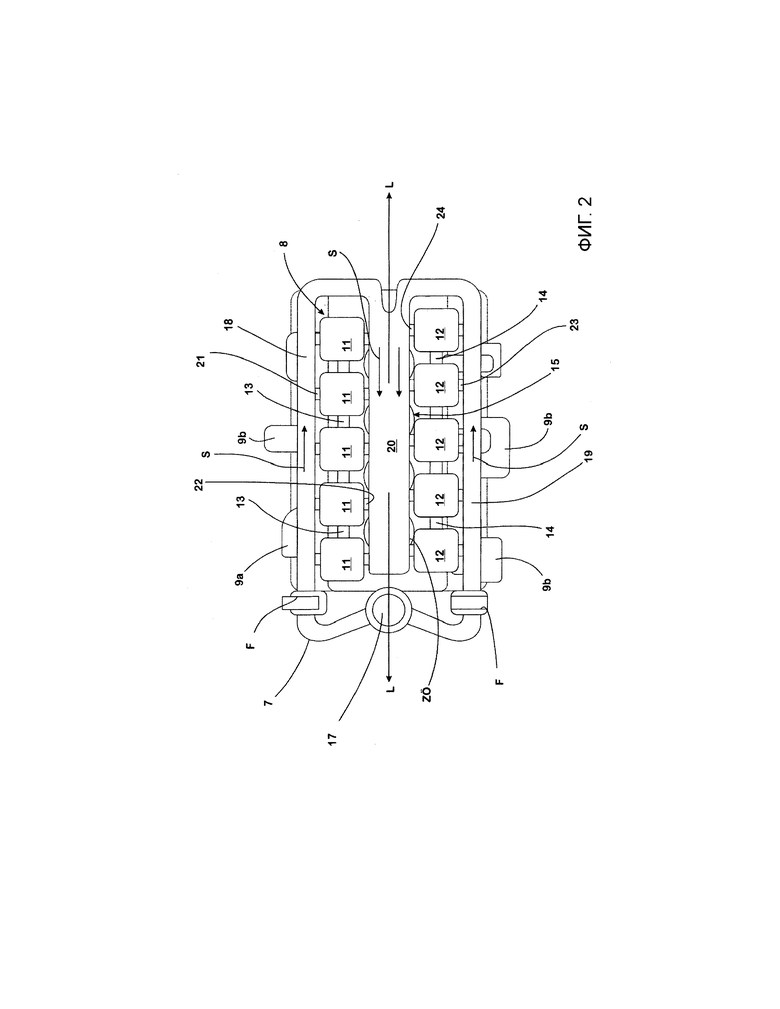

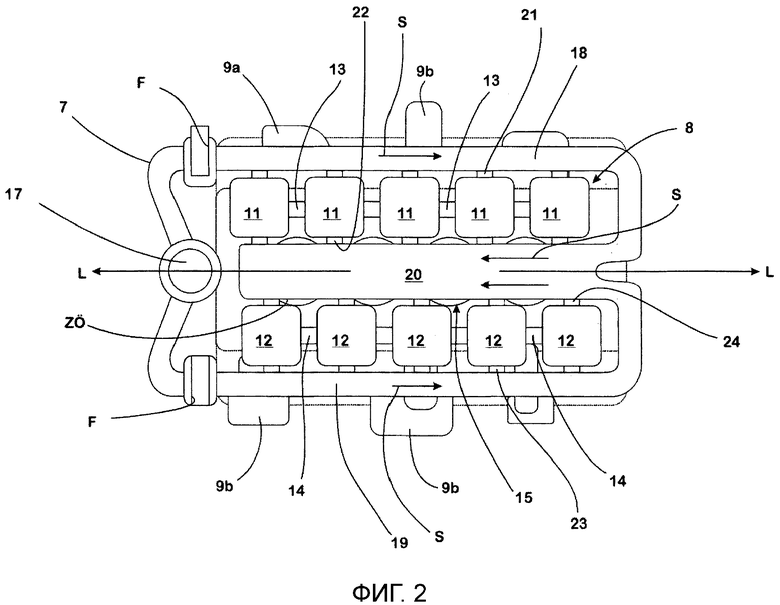

фиг. 2 - отлитый в литейной форме 1 блок цилиндров двигателя после его извлечения из формы в неочищенном состоянии, вид сверху;

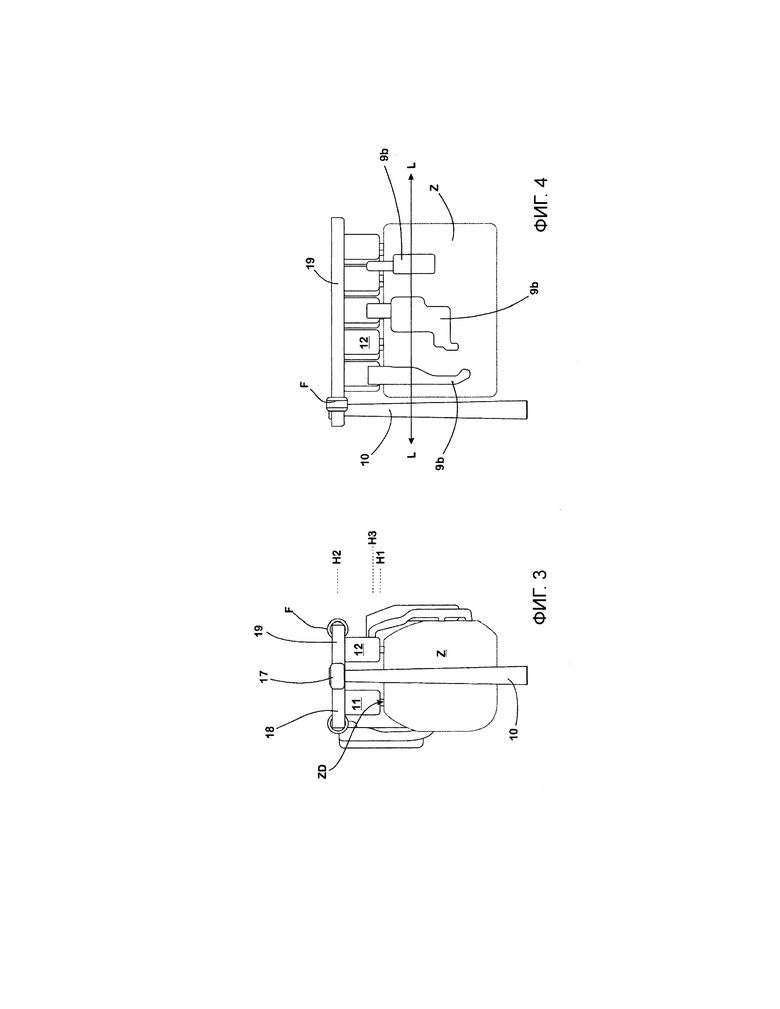

фиг. 3 - блок цилиндров двигателя по фиг. 2, вид спереди на его торец;

фиг. 4 - блок цилиндров двигателя по фиг. 2 и фиг. 3, вид сбоку;

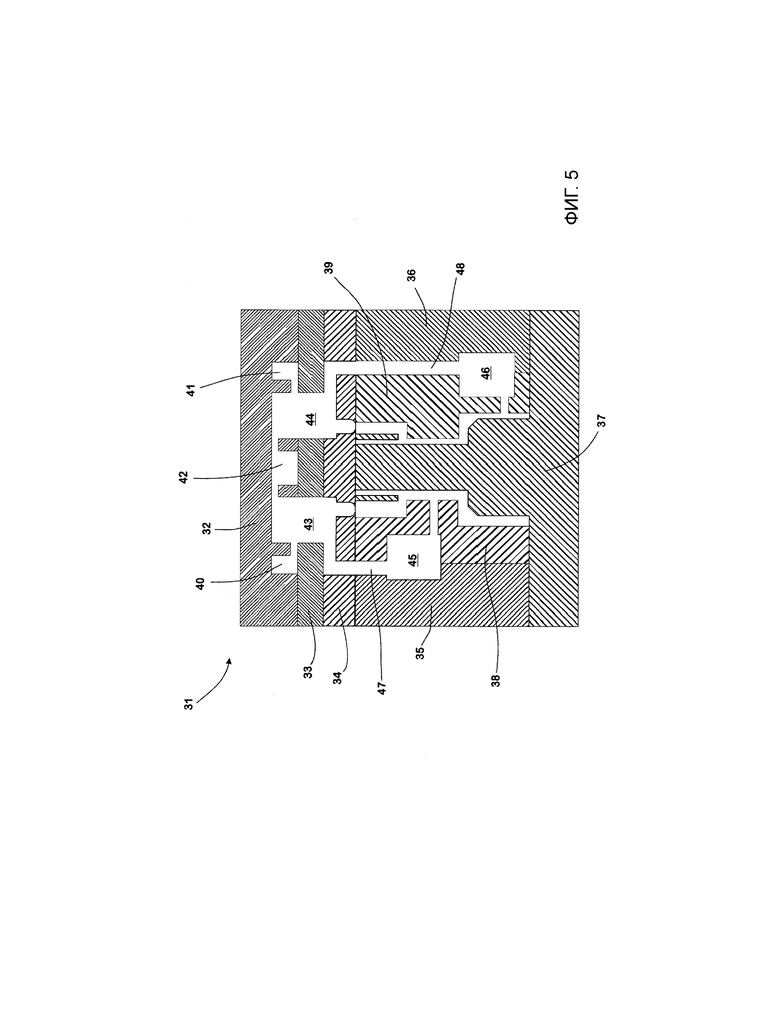

фиг. 5 - другая литейная форма блока цилиндров для двигателя внутреннего сгорания в поперечном сечении;

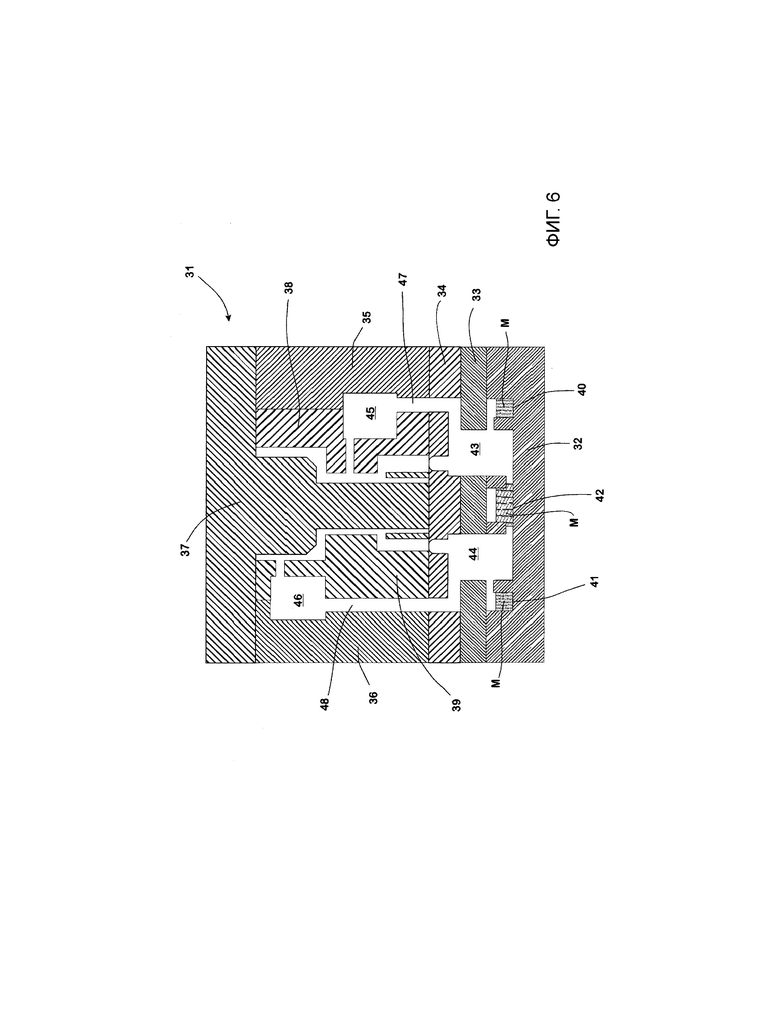

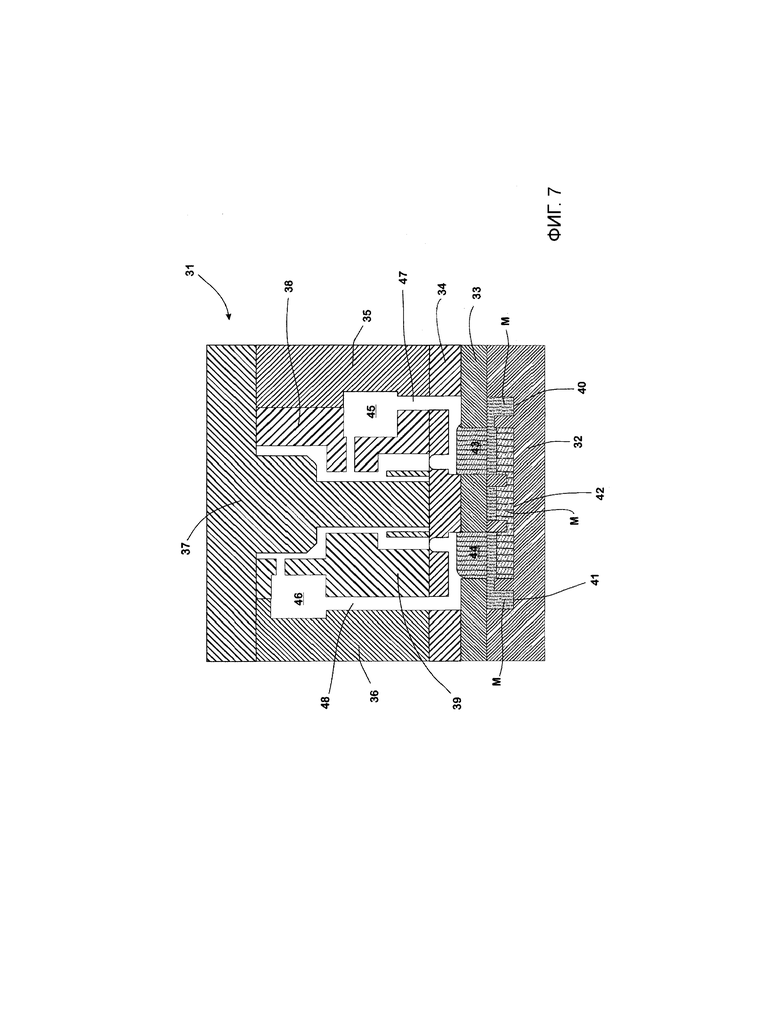

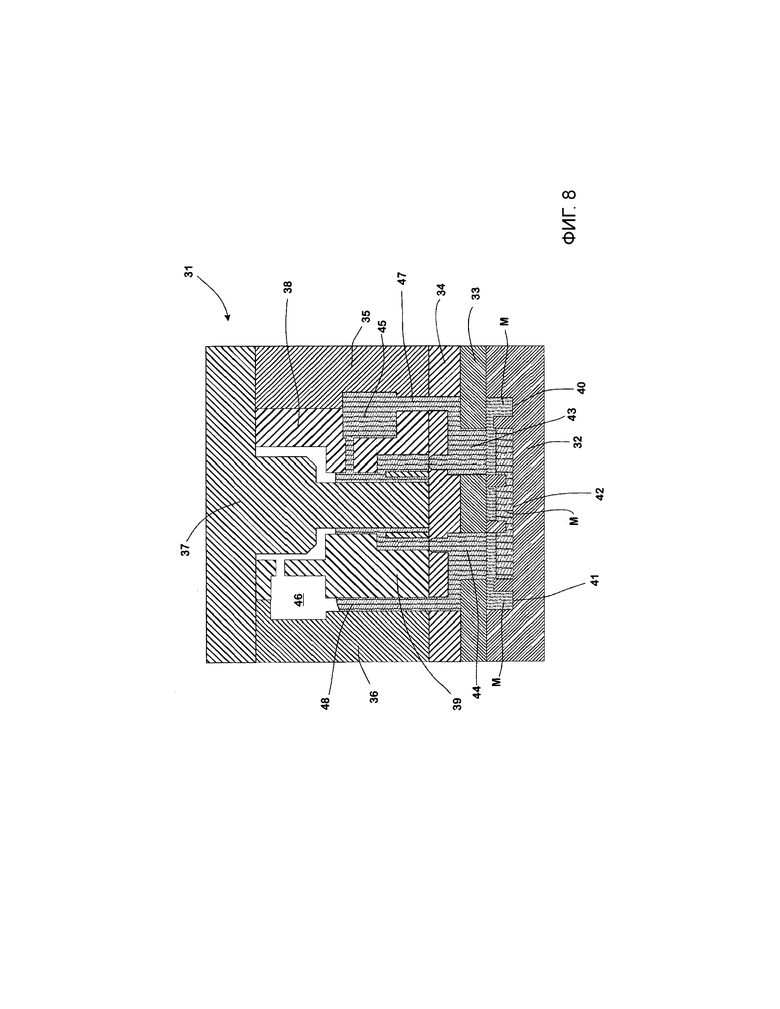

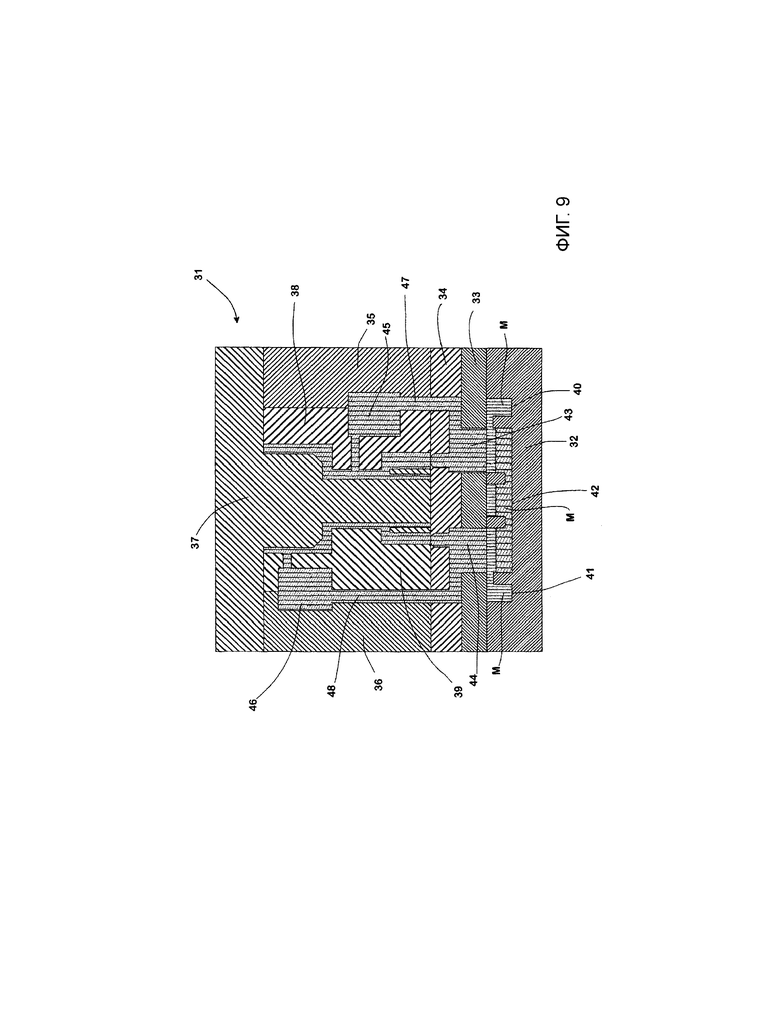

фиг. 6-9 - литейная форма по фиг.5 во время заполнения расплавом;

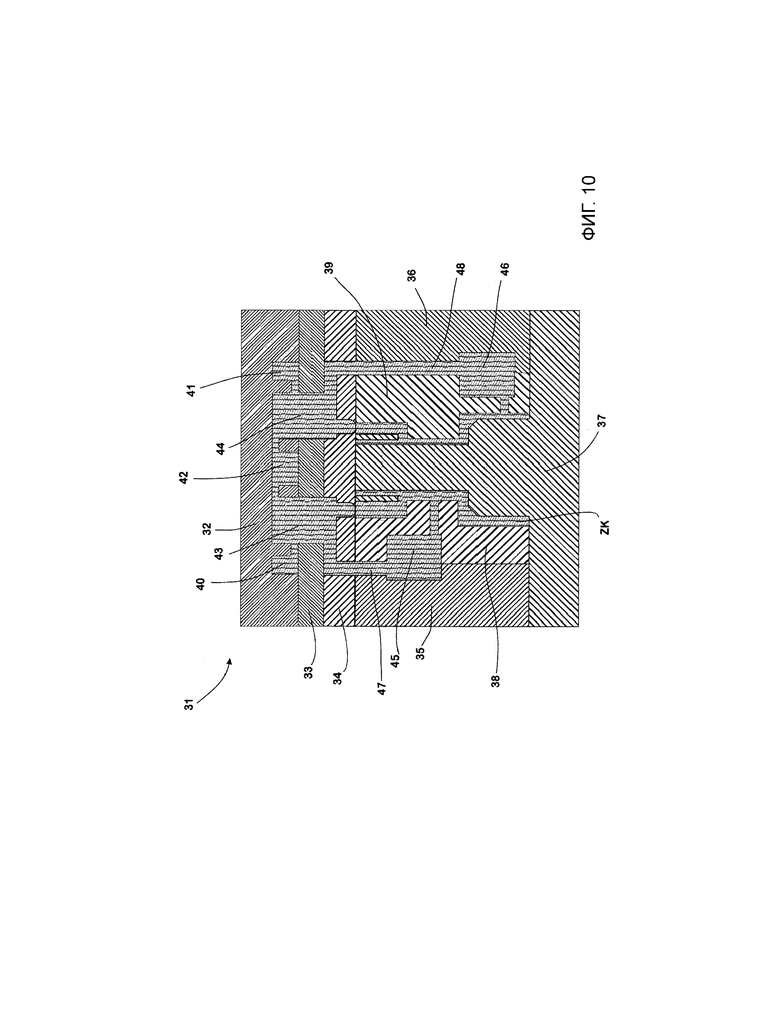

фиг. 10 - литейная форма по фиг. 5 после заполнения в повернутом для отверждения положении.

Изображенная на фиг. 1 литейная форма 1служит для литья детали изображенного на фиг. 2-4 блока Z цилиндров двигателя, часто также называемого блоками цилиндров, для двигателя внутреннего сгорания, изготовленного из сплава AICu.

На фиг. 1 схематично показан разрез, поперечный к продольному протяжению блока Z цилиндров двигателя.

Выполненная в виде стержневого пакета литейная форма 1 содержит две выполненные в виде многоразовой формовочной детали наружные оболочки 2,3, между которыми расположено большое количество сформированных обычным способом из формовочного песка удаляемых литейных стержней 4. Внешние оболочки 2, 3 и литейные стержни 4 окружают полость 5 литейной формы, воспроизводящую отливку блока Z цилиндров двигателя со своими, в данном случае, четырьмя цилиндрическими расположенными последовательно отверстиями ZÖ цилиндров и конструктивными особенностями, обычно предусмотренными для таких блоков цилиндров двигателя для двигателей внутреннего сгорания.

Кроме того, литейные стержни 4 ограничивают литник 7, не видимый на фиг. 1, проходящий на фиг. 1 перпендикулярно от расположенной вверху стороны 6 литейной формы 1 вниз литник, подключенный к литнику литниковый канал 7, соединенную с литниковым каналом 7 и полостью 5 литейной формы питающую систему 8 и предусмотренные для соединения с полостью 5 литейной формы с литниковым каналом 7 или с питающей системой 8 соединения 9а, 9b.

Литейная форма 1 изображена на фиг. 1 в показанном для заполнения расплавом положении, в котором отверстие литника обращено вверх, а питающая система 8 расположена на нижней стороне литейной формы 1.

После заполнения расплавом литейную форму 1 закрывают обычным способом и поворачивают тем же известным способом вокруг ориентированной параллельно к продольному протяжению литейной формы 1 оси вращения, например, на 180°, пока питающая система 8 не будет расположена наверху. Это способствует происходящему в направлении питающей системы 8 равномерному затвердеванию залитого в литейную форму 1 расплава.

В процессе затвердевания образуется не только изготавливаемый блок Z цилиндров двигателя в виде твердого литого элемента, но воспроизводятся после извлечения из формы, вследствие затвердевания расплава в литнике 10, в литниковом канале 7, в питающей системе 8 и в соединениях 9a, 9b застывшего расплава, также и эти первоначально полые элементы литейной формы 1 вместе с блоком Z цилиндров двигателя.

При очистке, следующей после извлечения из формы, соответствующие формовочные элементы отделяются от блока Z цилиндров двигателя известным способом и отправляются на переработку.

Таким образом, особенности предлагаемой согласно изобретению литейной формы 1 наиболее просто объяснены на извлеченном из формы и еще не очищенном блоке Z цилиндров двигателя, как это показано на фиг. 2-4.

В соответствии с ними питающая система 8 содержит два расположенных рядом ряда, продолжающихся в продольном направлении L блока Z цилиндров двигателя, каждый из которых имеет пять чашеобразных питающих камер 11, 12. Расположенные рядом друг с другом питающие камеры 11,12 каждого ряда соединены друг с другом посредством врезок 13,14. Ряды питающих камер 11, 12 определяют между собой промежуточное пространство 15.

Питающие камеры 11, 12 расположены над предусмотренной для монтажа не показанной на чертеже головки цилиндров верхним основанием ZD блока Z цилиндров двигателя и имеют идентичные формы и объемы. Днища питающих камер 11, 12 расположены вместе в горизонтальной плоскости H1, ориентированной параллельно верхнего основания ZD блока Z цилиндров двигателя.

Литниковый канал 7 также расположен в ориентированной параллельно к верхнему основанию ZD поверхности горизонтальной плоскости H2, в которой заканчивается также верхняя сторона питающих камер 11,12.

При этом литниковый канал 7, исходя от головки 17 при извлеченном из формы блоке цилиндров двигателя Z в виде выполненного немного сходящегося конически в направлении литникового канала 7 литникового стакана литника 10, разделен на два ответвления 18,19, направленные в направлении потока S заполненного в процессе литья в литьевую форму 1 расплава, если смотреть от литника 10 - в сторону.

Если смотреть сверху, относительно продольной оси L блока Z цилиндров двигателя (фиг. 2), сформированные зеркально – симметрично, направленные в сторону от литника 10 ответвления 18, 19 проходят, кроме того, соответственно поперек продольной оси L от литника 17, чтобы перейти затем c поворотом и соответственно через фильтр F на участок, проходящий на небольшом расстоянии вдоль обращенной от промежуточного пространства 15, находящейся снаружи стороны соответствующего ряда питающих камер 11, 12.

На видимом конце, в направления потока S соответствующего ряда питающих камер 11,12, направленные в сторону ответвления 18, 19 переходят с другим поворотом в ориентированный напротив соответственно другого обращенного в сторону ответвления 19,18 участок, проходящий по ширине соответствующего ряда питающих камер 11,12.

На видимом конце, если смотреть в направлении потока S, направленные в сторону ответвления 18, 19 литникового канала 7 впадают вместе в направленное назад в направлении головки 17 литника ответвление 20 литникового канала. Это направленное назад ответвление 20 литникового канала 7 имеет площадь поперечного сечения, соответствующую, по меньшей мере, приблизительно сумме площадей поперечного сечения направленных в сторону ответвлений 18, 19. Благодаря этому, направленное назад ответвление 20 может надежно забирать объемы расплава, поступающие через направленные в сторону ответвления 18,19.

Направленное назад ответвление 20 расположено в центре в промежуточном пространстве 15 между рядами питающих камер 11, 12 и, при этом проходит, если смотреть в направлении S потока, в противоположном направлении к направленным в сторону от литника 10 ответвлений 18, 19 к литнику 10. Однако направленное назад ответвление 20 заканчивается перед головкой 17 литника, поэтому в процессе разливки расплав проходит в направленное назад ответвление 20 исключительно через направленные в сторону ответвления 18, 19.

Каждая из расположенных с равными интервалами вдоль продольной оси L питающих камер 11 соединена с направленным в сторону ответвлением 18 через соответствующую врезку 21, и каждая из питающих камер 12, также расположенная через равные промежутки в продольном направлении L, соединена с направленным назад ответвлением 19 через соответствующую врезку 22. Аналогично, каждая из питающих камер 11, через соответствующую врезку 23, и каждая из питающих камер 12, через соответствующую врезку 24, соединены с направленным назад ответвлением 20. Врезки 21-24 также распределены с равными интервалами вдоль продольной оси L, причем относящиеся соответственно к каждой питающей камере 11,12 врезки 21, 22; 23, 24 позиционированы напротив друг друга и по центру относительно соответствующей стенки питающих камер 11, 12.

Полость 5 литейной формы непосредственно соединена через соединения 9а, 9b с литниковым каналом 7 (соединение 9а) или с питающими камерами 11, 12 (соединения 9b). При этом соединения 9а, 9b выполнены исключительно снаружи полости 5 литейной формы, чтобы расплав не проходил в полость 5 литейной формы через литейные стержни 4, размещенные в полости 5 литейной формы. Согласно принципу сообщающихся трубок, расплав имеет уровень, при котором логически часть расплава попадает также через питающие камеры 11, 12 в полость 5 литейной формы. Затвердевание в конструктивном элементе происходит затем через тонкие стенки очень быстро, а питание осуществляется только локально большими объемами, непосредственно близкими к потребности подпитки. Устья соединенных с питающими камерами 11,12 соединений 9b расположены в общей горизонтальной плоскости H3, поэтому соответственно равномерно темперированный расплав попадает из питающих камер 11, 12 в подключенные к ним соединения 9b. Однако подача расплава в полость 5 литейной формы может проходить на одном участке высоты или распределяться по нескольким уровням.

Что касается наполнения или характеристик затвердевания особенно критических участков полости 5 литейной формы, то можно целенаправленно подавать расплав через специальное соединение 9b для непосредственной подпитки соответствующего проблемного места.

Литейная форма 31, изображенная на фиг. 5 и полностью изготовленная в виде стержневого пакета из "теряемых" стержней, также предусмотрена для литья детали блока цилиндров для двигателя внутреннего сгорания. Литейная форма 31 содержит: стержень 32 крышки, внешний стержень 33, несущий стержень 32 крышки, дополнительный внешний стержень 34, несущий внешний стержень 33, два стержня 35, 36 внешней оболочки, образующие внешний конец литейной формы 31 на участке полости формы литейной формы 31, на которые опираются внешние стержни 33,34, и стержень 32 крышки, воспроизводящий контур внутренней части литого элемента, определяющий контур стержень 37, образующий нижний конец литейной формы и на который опираются стержни 35,36 оболочки, а также расположенные внутри ограниченного сбоку стержнями 35,36 оболочки стержни 38, 39, определяющие внешний контур литой детали.

В стержне 32 крышки сформированы направленные в сторону от невидимого на чертеже литника, проходящие снаружи ответвления 40, 41, а также центрально расположенное, направленное назад ответвление 42 литникового канала. В промежуточном пространстве между соответственно расположенным снаружи направленным в сторону ответвлением 40, 41 и направленным назад ответвлением 42 в стержне 32 крышки и во внешних стержнях 33, 34 соответственно сформован питающий стакан 43, 44. Питающие стаканы 43, 44 посажены, в соответствии с этим непосредственно на верхней поверхности литейной детали (например, к уплотнительной поверхности масляного поддона или головке цилиндра). Благодаря этому, питающие стаканы 43, 44 питают все участки, расположенные в непосредственной близости от них, такие как, например, винтовые трубы головки цилиндров. Направленные в сторону ответвления 40, 41 соединены через соединения, расположенные близко к внешнему стержню 33, с соответствующим питающим стаканом 43, 44, в то время как направленное назад ответвление 42 соединено через соединения с питающими стаканами 43, 44, смещенными в направлении верхней стороны стержня 32 крышки.

Стержни 35, 36 оболочки и, в свою очередь, соответствующие стержни 38, 39, определяющие внешний контур литой детали, дополнительно разграничивают внешние питающие объемы 45, 46, соединенные с одним из питающих стаканов 43, 44 через соответствующий впуски 47, 48. Внешние питающие объемы 45, 46 заполняются через соответствующий впуск 47, 48, всегда соединенный с одним из питающих стаканов 43, 44. Внешние питающие объемы 45, 46 питают при этом все, в непосредственной близости, например, скопления массы за счет функциональной интеграции.

В то время, как питающие стаканы 43, 44 находятся для литые детали литейной формы, предназначенной для блоков ZK цилиндров, всегда в одной плоскости, то внешние питающие объемы 45, 46 находятся на разных высотах.

Для заполнения расплавом литейную форму 31 поворачивают, например, на 180° поперек к продольной протяженности отливаемого блока ZK цилиндров двигателя, так чтобы стержень 32 крышки вместе с направленными в сторону ответвлениями 40, 41 и направленным назад ответвлением 42 располагались в нижней части. Горячий расплав М направляют в направленные в сторону ответвления 40,41 через литник. Из направленных в сторону ответвлений 40, 41 расплав М, охлажденный на пути через направленные в сторону ответвления 40, 41, попадает в направленное назад ответвление 42 и в питающие стаканы 43, 44 (фиг. 6).

С увеличением наполнения направленных в сторону ответвлений 40,41 также горячий расплав М попадает через соответствующие соединения и направленных в сторону ответвлений 40,41 в питающие стаканы 43,44, поэтому в питающих стаканах 43,44 горячий расплав М и охлажденный расплав М смешиваются и в питающих стаканах 43,44 присутствует расплав М, имеющий равномерно распределенную температуру смешивания (фиг. 7).

Соответственно темперированный расплав M поднимается через впуски 47, 48, с одной стороны, во внешние питающие объемы 45, 46, а с другой стороны, - через врезки, посредством которых питающие стаканы 43, 44 непосредственно соединяются с полостью литейной формы, воспроизводящую литую деталь, - в полость литейной формы (фиг. 8).

После окончательного заполнения (фиг. 9) литейную форму 31 закрывают известным способом и поворачивают на 180° в поперечном направлении к ее продольному продолжению в положение затвердевания (фиг. 10).

В описанных в публикации вариантах исполнения предлагаемой согласно изобретению литейной формы, расплав наполняют в литейную форму через по меньшей мере один литник. Затем расплав разделяют на два отдельных друг от друга, направленных в сторону от литника ответвления, предпочтительно ориентированные при соответствующей базовом варианте питающей системы так, что они по меньшей мере частично проходят параллельно. Разделенный на направленные в сторону ответвления литникового канала расплав, возвращается в питающие камеры через обвод в чашеобразные питающие камеры. Для этого на участке обвода может предусматриваться участок кривой, ведущий из основной плоскости, в которой в основном расположен литниковый канал для замедления скорости потока расплава, протекающего через соответствующее направленное в сторону ответвление. Затем примыкающий к соответствующему участку кривой участок соответствующего ответвления снова располагается в основной плоскости литникового канала. После направленных в сторону ответвлений расплав направляется дальше по меньшей мере в центральное направленное назад ответвление литникового канала. Разумеется, имеется также возможность подключить к каждому направленному в сторону ответвлению литникового канала собственное ответвление, направленное назад и также проходящее в промежуточном пространстве между рядами питающих камер.

Раннее разделение системы литникового канала и подача расплава в несколько, обеспечиваемых питающими камерами питающих емкостей создает оптимальные условия наполнения. В частности, предлагаемая согласно изобретению конструкция гарантирует быстрый равномерный приток расплава металла, а, следовательно, гомогенное распределение температуры в питающей системе и в конструктивном элементе. Для этого литниковые каналы соединяют посредством врезок с питающими камерами. Соединение питающих камер выбирают при этом так, чтобы в камерах происходило оптимальное перемешивание проникающего расплава. Для этой цели, например, также может быть целесообразным, не присоединять все питающие камеры, как в описываемом примере исполнения изобретения, непосредственно к литниковому каналу, а соединять отдельные питающие только с непосредственно соседней питающей камерой, подключенной затем к литниковому каналу. Для обеспечения перемешивания и выравнивания температуры питающие камеры соединены друг с другом посредством врезок. Изменяя поперечные сечения врезок и объемы питающей камеры, можно адаптировать поток расплава и достигнутое распределение температуры к соответствующей задаче литья. Благодаря расположению питающей системы во время отверждения над полостью формы, добиваются отверждения в направлении к питающей системе. В частности, конструктивный элемент охлаждается и затвердевает, начиная от наиболее удаленного от питающей системы места, в то время как содержащийся в питающей системе и наполняющий в последнюю очередь форму расплав, еще долгое время остается горячим. При заполнении литейной формы способом свободного литья (под действием силы притяжения без вращения), т.е. при заполнении с находящейся сверху питающей системой, сначала заполняют полость формы, воспроизводящую литую деталь, а в конце – питающую систему.

Легкое удаление питающей системы, литникового канала, литника и соединений обеспечивается при подсоединении соединений на небольшой площади к контуру конструктивного элемента. При этом точки соединения предпочтительно находят на существующих утолщениях и располагают на поверхности, являющейся частью стандартной последующей обработки. Питающую систему можно удалять при черновой и чистовой обработке соответственно полученного конструктивного элемента (блока Z цилиндров двигателя) простым способом, например, с помощью сверления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ И ЛИТЕЙНАЯ ФОРМА СО СПЕЦИАЛЬНЫМ ПИТАЮЩИМ КАНАЛОМ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЫХ ДЕТАЛЕЙ, В ЧАСТНОСТИ, БЛОКОВ ЦИЛИНДРОВ И ГОЛОВОК ЦИЛИНДРОВ | 2014 |

|

RU2634819C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ МЕТОДОМ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ ИЛИ ПОД ДЕЙСТВИЕМ СИЛЫ ТЯЖЕСТИ | 2015 |

|

RU2660449C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК | 1997 |

|

RU2108200C1 |

| ФОРМА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 2016 |

|

RU2697491C1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Литейная стопочная форма | 1978 |

|

SU764843A1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ДЛЯ ЛИТЬЯ БЛОКА ЦИЛИНДРОВ ИЛИ НИЖНИХ ЧАСТЕЙ КАРТЕРОВ | 2018 |

|

RU2747340C1 |

| Вентиляционное устройство для литейной формы | 1980 |

|

SU1082311A3 |

| Способ центробежного литья с вертикальной осью вращения и форма для его осуществления | 1985 |

|

SU1338968A1 |

Изобретение относится к литейному производству. Литейная форма содержит полость (5), воспроизводящую отливку (Z), и систему подачи расплава металла. Система подачи содержит литник (10) и соединенные с ним литниковый канал (7) и питающую систему (8). Полость (5) литейной формы соединена с питающей системой (8) или с литниковым каналом (7) посредством соединений (9a, 9b). Литниковый канал (7), в направлении (S) потока поступающего расплава, выполнен с направленным в сторону от литника (10) ответвлением (18, 19) вдоль питающей системы (8) и с направленным назад ответвлением (20), подключенным к направленному в сторону ответвлению (18, 19), проведен к направленному в сторону ответвлению (18, 19) в противоположном направлении вдоль питающей системы (8). При этом питающая система (8) соединена с ответвлением (18, 19) и с ответвлением (20) посредством двух или более врезок (21-24), расположенных c распределением вдоль соответствующего ответвления (18, 19, 20). Обеспечивается надежность изготовления отливок очень сложной формы и из трудно отливаемых сплавов с повышением их качества. 2 н. и 13 з.п. ф-лы, 10 ил.

1. Литейная форма для литья сложных фасонных отливок (Z) большого объема из расплава металла, содержащая полость (5) формы, воспроизводящую отливку (Z), и систему подачи для подачи расплава металла, отливаемого в отливку (Z), в полость (5) формы, причем система подачи содержит литник (10), подсоединенный к литнику литниковый канал (7) и питающую систему (8), подсоединенную к литниковому каналу (7), причем полость (5) литейной формы соединена с питающей системой (8) или с литниковым каналом (7) посредством соединений (9a, 9b), отличающаяся тем, что

литниковый канал (7), в направлении (S) потока поступающего в процессе разливки от литника (10) в литниковый канал (7) металлического расплава, содержит направленное в сторону от литника (10) ответвление (18, 19) вдоль питающей системы (8) и направленное назад ответвление (20), подключенное к направленному в сторону ответвлению (18, 19), проведено к направленному в сторону ответвлению (18, 19) в противоположном направлении вдоль питающей системы (8), при этом питающая система (8) соединена с направленным в сторону ответвлением (18, 19) и с направленным назад ответвлением (20) посредством двух или более врезок (21-24), расположенных c распределением вдоль соответствующего ответвления (18, 19, 20).

2. Литейная форма по п. 1, отличающаяся тем, что количество врезок (21, 23), относящихся к направленному в сторону ответвлению (18, 19), равно количеству врезок (22, 24), относящихся к направленному назад ответвлению (22, 24).

3. Литейная форма по п. 1 или 2, отличающаяся тем, что напротив каждой врезки (21, 23), посредством которой направленное в сторону ответвление (18, 19) литникового канала (7) соединено с питающей системой (8), расположена одна из врезок (22, 24), посредством которой направленное назад ответвление (20) соединено с питающей системой (8).

4. Литейная форма по любому из пп. 1-3, отличающаяся тем, что размер врезок (21, 23), относящихся к направленному в сторону ответвлению (18, 19), равен размеру врезок (22, 24), относящихся к направленному назад ответвлению (20).

5. Литейная форма по любому из пп. 1-4, отличающаяся тем, что питающая система (8) содержит по меньшей мере одну, две или более питающих камер (11, 12), каждая из которых соединена посредством по меньшей мере одной врезки (21-24) с направленным в сторону ответвлением (18, 19) и с направленным назад ответвлением (20) литникового канала (7).

6. Литейная форма по п. 5, отличающаяся тем, что она содержит питающие камеры (11, 1), соединенные друг с другом через врезку (13, 14).

7. Литейная форма по п. 5 или 6, отличающаяся тем, что питающая система (8) содержит по меньшей мере две расположенные рядом питающие камеры (11, 12), причем направленное в сторону ответвление (18, 19) расположено в промежуточном пространстве (15) между питающими камерами (11, 12), а вдоль расположенной снаружи относительно промежуточного пространства (15) стороны каждой из питающих камер (11, 12) проходит соответственно ответвляющееся от направленного в сторону ответвления (18, 19) направленное назад ответвление (20),

- или литниковый канал (7) разделен на два направленных в сторону ответвления (18, 19), соответственно одно из которых проходит вдоль по отношению к промежуточному пространству (15) находящейся между питающими камерами (11, 12) внешней стороны питающих камер (11, 12), причем по меньшей мере одно, соединенное с направленными в сторону ответвлениями (18, 19), направленное назад ответвление (20) проходит в промежуточном пространстве (15) между питающими камерами (11, 12).

8. Литейная форма по п. 7, отличающаяся тем, что литниковый канал (7) после литника (10) разветвляется на два проходящих в сторону ответвления (18, 19), к каждому из которых присоединено направленное назад ответвление (20).

9. Литейная форма по любому из пп. 1-8, отличающаяся тем, что ответвления (18, 19, 20) литникового канала (7) расположены в одной плоскости (Н2).

10. Литейная форма по любому из пп. 1-9, отличающаяся тем, что она выполнена в виде стержневого пакета из множества стержней (2, 3, 4), из которых одни стержни (2, 3, 4) воспроизводят внешнюю форму, а другие стержни (4) – воспроизводимые в изготавливаемой отливке углубления, полости, каналы и т.д.

11. Литейная форма по любому из пп. 1-10, отличающаяся тем, что соединение, проходящее от питающей системы (8) или от литникового канала (7) к полости (5) литейной формы, проходит исключительно вне принимаемых полостью литейной формы (1) объемов.

12. Литейная форма по п. 11, отличающаяся тем, что при нескольких соединениях (9а, 9b) относящиеся к питающей системе (8) впускные отверстия соединений (9а, 9b) расположены все вместе в одной плоскости (Н3).

13. Литейная форма по любому из пп. 10-12, отличающаяся тем, что определяющие по меньшей мере соединения (9а, 9b), по меньшей мере на некоторых участках, литейные стержни (4) фиксированы во внешней оболочке (2, 3) литейной формы (1).

14. Литейная форма по п. 13, отличающаяся тем, что внешние оболочки (2, 3) выполнены в виде многоразовой детали литейной формы, сохраняющейся после извлечения из формы отливки, причем удаляемые литейные стержни (4) разрушаются при извлечении отливки из литейной формы, выполнены из формовочного материала на основе песка.

15. Применение литейной формы (1) по любому из пп. 1-14 для литья блока (Z) цилиндров двигателя из расплава легкого металла для двигателя внутреннего сгорания.

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2352608C1 |

| DE 4103802 A, 30.01.1992 | |||

| CN 205008543 U, 03.02.2016 | |||

| СПОСОБ РОТАЦИОННОГО ЛИТЬЯ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЛИТЕЙНАЯ УСТАНОВКА (ВАРИАНТЫ) | 2001 |

|

RU2205091C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАТВЕРДЕВАНИЕМ ОТЛИВОК | 1991 |

|

RU2010673C1 |

Авторы

Даты

2020-03-25—Публикация

2018-01-17—Подача