Изобретение относится к форме для литья под давлением для литья блока цилиндров (отливаемого заодно с картером) или нижних частей картеров, имеющей неподвижную часть формы, в которой по меньшей мере частично выполнена литниковая система для распределения расплава, и подвижные части формы, в которых по меньшей мере частично выполнена полость для образования блока цилиндров или нижней части картера.

Формы для литья под давлением для изготовления блока цилиндров или нижних частей картеров, называемых также bedplates (англ. опорная плита), общеизвестны, при этом способ литья под давлением применяется, прежде всего, в области литья легких металлов, в частности алюминиевых сплавов или магниевых сплавов. Применяемые формы имеют обычно одно- или двухсторонний литниковый канал на фланцах масляной ванны или, соответственно, поверхностях разъема блока цилиндров и нижней части картера. Однако это приводит к тому, что в толстостенных областях при литье зачастую не обеспечивается достаточно малопористая структура, так как создаваемое давление часто не может передаваться через литниковый канал, потому что промежуточные более тонкие области кристаллизуются раньше, из-за чего применяются дополнительные напорные устройства под опорами подшипника, чтобы можно было создавать достаточно высокое давление подпитки в толстостенных областях.

Чтобы улучшить получаемые при этих способах литья микроструктуры, в DE 10 2006 030 129 B4 предлагается способ литья под низким давлением, при котором литье осуществляется в горизонтальном направлении, и питание осуществляется непосредственно через опору подшипника, так что на соответствующем литниковом канале может создаваться также давление подпитки.

Однако недостатком этого варианта осуществления является, что область опоры подшипника может заполняться только с одной стороны, так что не могут исключаться различия структуры в пределах области опоры подшипника. Дополнительно из-за относительно большой поверхности разъема не может осуществляться подпитка с повышенными давлениями.

Поэтому ставится задача, предоставить форму для литья под давлением для литья блоков цилиндров (с картером) или нижних частей картеров, с помощью которой может обеспечиваться хорошая микроструктура в толстостенных областях отливок без необходимости использования дополнительных дожимных/напорных устройств. Дополнительно должна иметься возможность повышения возможного давления подпитки по сравнению с известными вариантами осуществления и упрощаться манипулирование при дополнительной обработке.

Эта задача решается с помощью формы для литья под давлением для литья блоков цилиндров или нижних частей картеров с признаками пункта 1 формулы изобретения.

Благодаря тому, что между неподвижной частью формы и подвижными частями формы расположена промежуточная часть формы, которая по меньшей мере частично ограничивает полость для образования блока цилиндров или нижней части картера, и в которой по меньшей мере частично выполнены литниковая система и множество литниковых каналов, которые впадают в толстостенные области блока цилиндров или нижней части картера, достигается возможность непосредственного снабжения расплавом толстостенных областей и возможность передачи давления подпитки через толстостенные области, так что в течение всего времени кристаллизации области, кристаллизующиеся в последнюю очередь, могут снабжаться расплавом. Благодаря этой привязке компенсируются дефициты усадки во время процесса кристаллизации и таким образом получается малопористая структура и в этих областях.

Предпочтительно между неподвижной частью формы и промежуточной частью формы выполнена первая плоскость разъема, а между промежуточной частью формы и подвижными боковыми частями формы вторая плоскость разъема, которые расположены по существу параллельно поверхности основания отливаемого блока цилиндров или отливаемой нижней части картера. Это обеспечивает возможность легкого извлечения из формы при чистом отделении отливки от литника. Так могут реализовываться несколько литниковых каналов для одной единственной полости, в частности, в плохо доступных положениях полости.

В частности, между неподвижной частью формы и промежуточной частью формы при открытии литейной формы может выбрасываться литник, а между промежуточной частью формы и подвижными частями формы при открытии литейной формы может выбрасываться блок цилиндров или нижняя часть картера. Так с помощью применяемого инструмента создается простое разделение при раздвигании плит.

В одном из предпочтительных вариантов осуществления форма для литья под давлением может наполняться со стороны кривошипной камеры, а литниковые каналы впадают в опору подшипника блока цилиндров или нижней части картера. Так заполнение может осуществляться непосредственно на нагруженной и толстостенной опоре подшипника, при этом также может обеспечиваться малопористая структура.

В одном из предпочтительных альтернативных вариантов осуществления форма для литья под давлением может наполняться со стороны крышки блока цилиндров, а литниковые каналы впадают в область стержней стяжек блока цилиндров, благодаря чему наполнение может осуществляться под стержнем водяной рубашки в направлении опор подшипника или стержней стяжек, так что и здесь путем внутреннего заполнения могут создаваться толстостенные области, имеющие малопористую структуру. Так получается хорошая структура в области нагруженных стяжек.

В свою очередь, альтернативно форма для литья под давлением может наполняться предпочтительно со стороны крышки цилиндров, и литниковые каналы впадают в область стенок цилиндров блока цилиндров, так что благодаря повышенному передаваемому давлению может создаваться улучшенная структура.

Предпочтительным образом на каждой опоре подшипника выполнены два литниковых канала, которые расположены с обеих сторон каждого гнезда под вкладыш подшипника блока цилиндров или нижней части картера, так что создается двухстороннее наполнение на опоре подшипника, которое, независимо от положения литья, приводит к равномерной структуре в области опоры подшипника.

Предпочтительно между неподвижной частью формы и промежуточной частью формы выполнен главный канал для расплава, который распространяется по длине частей формы, и от которого с обеих сторон через промежуточную часть формы к полости распространяются несколько распространяющихся перпендикулярно главному каналу для расплава отдельных каналов для расплава. Благодаря этому исполнению достигается равномерное и низкотурбулентное наполнение при постоянном давлении подпитки. Возникает равномерное распределение расплава и равномерное подпитывание опор подшипника.

Также предпочтительно, если литниковые каналы выполнены воронкообразно сужающимися к полости. Таким образом, с одной стороны, упрощается извлечение из формы и создаются места предполагаемого разрушения на переходе между полостью или, соответственно, отливкой и литниковой системой, так что достигается чистое отделение отливки от литниковой системы при открытии формы. Благодаря этому улучшаются также предпосылки для последующего выдерживания или, соответственно, при последующей закалке и термообработке, так как литниковой системы больше нет, и поэтому из нее не может дополнительно поступать энергия.

Предпочтительно поверхность расположенной в промежуточной части формы литниковой системы, спроецированная на вторую плоскость разъема между подвижной частью формы и промежуточной частью формы, расположена внутри поверхности полости, спроецированной на эту плоскость разъема. Благодаря этому исполнению уменьшается поверхность разъема формы для литья под давлением, так как литниковая система не имеет никакой дополнительной поверхности разъема для формы для литья под давлением. Так может либо повышаться давление подпитки, либо снижаться силы закрытия формы.

В одном из предпочтительных вариантов осуществления изобретения отдельные каналы для расплава имеют диаметр, который соответствует по существу ширине опоры подшипника. Благодаря этому большому диаметру давление подпитки от поршневой системы может действовать во время фазы кристаллизации значительно дольше.

Таким образом, предлагаемая изобретением форма для литья под давлением особым образом пригодна для изготовления блоков цилиндров и нижних частей картеров, имеющих высокую прочность, при этом в высоконагруженных толстостенных областях обеспечиваются малопористые структуры без необходимости применения дополнительных напорных устройств. При этом вследствие уменьшенной поверхности разъема возможны более высокие конечные давления, и уменьшается количество циркулирующего материала при извлечении из формы благодаря маленькой литниковой системе.

Далее предлагаемая изобретением форма для литья под давлением, а также ее применение для изготовления блока цилиндров поясняется на примерах с помощью фигур.

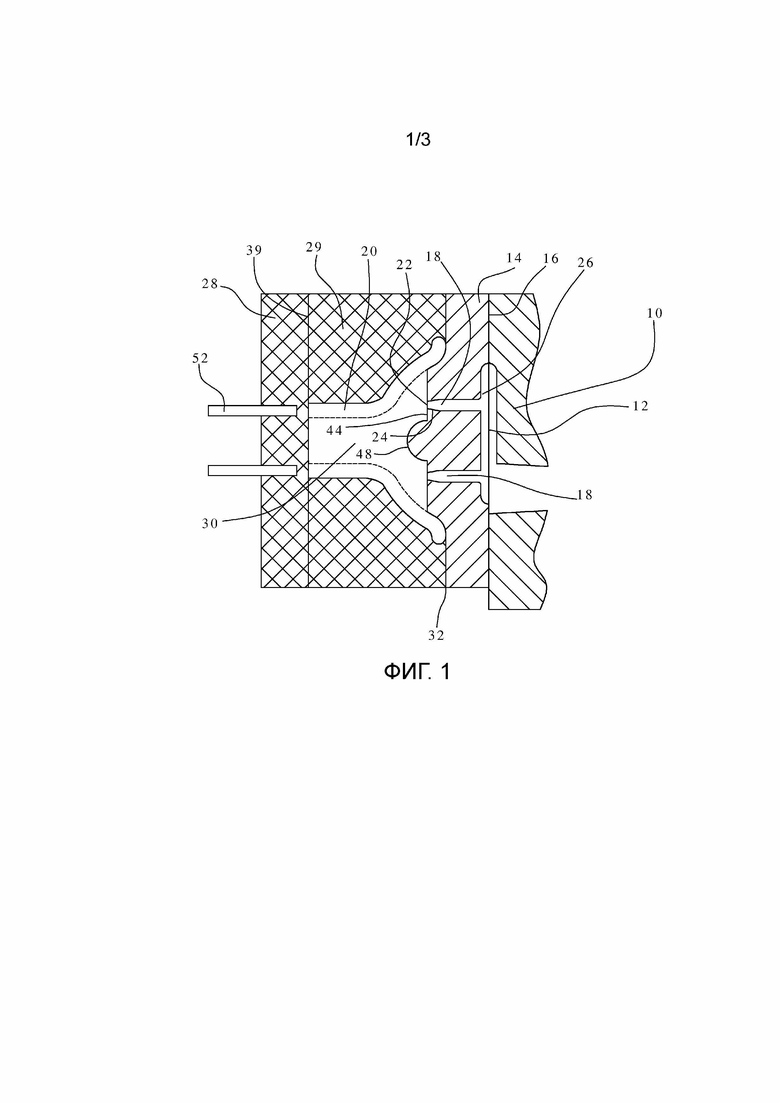

На фиг.1 схематично показан вид сбоку предлагаемой изобретением формы для литья под давлением, имеющей литниковую систему со стороны кривошипной камеры, в закрытом состоянии на изображении с сечением.

На фиг.2 схематично показан вид сбоку предлагаемой изобретением формы для литья под давлением с фиг.1 в открытом состоянии на изображении сечением.

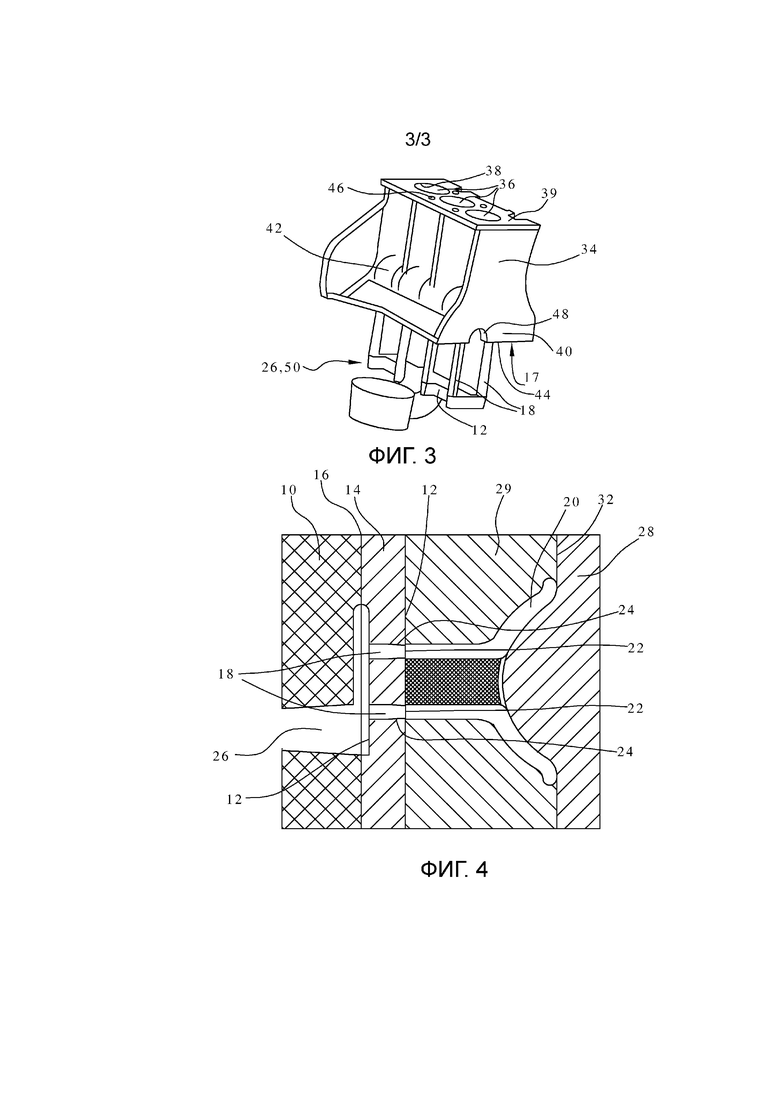

На фиг.3 схематично показан отлитый блок цилиндров, имеющий литниковую систему со стороны кривошипной камеры, на изображении в перспективе.

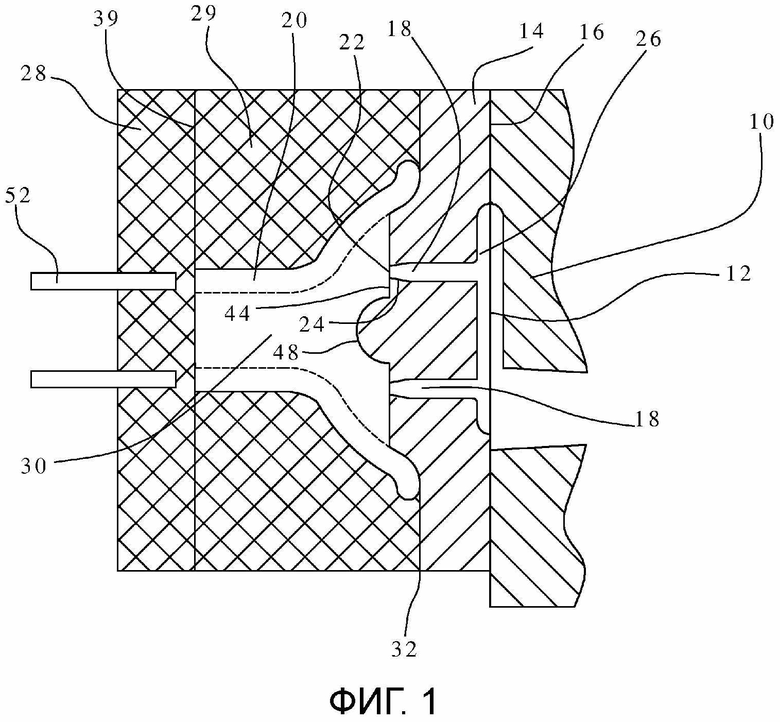

На фиг.4 схематично показан вид сбоку альтернативной предлагаемой изобретением формы для литья под давлением, имеющей литниковую систему со стороны крышки цилиндров, в закрытом состоянии на изображении с сечением.

Изображенная на фигурах предлагаемая изобретением форма для литья под давлением имеет неподвижную часть 10 формы, через которую в форму для литья под давлением вводится расплав. Эта неподвижная часть 10 формы закреплена на не изображенной машинной плите, которая соединена с литейной камерой и литейным поршнем для создания давления, при этом литейный поршень выдавливает расплав через неподвижную машинную плиту и в неподвижную часть 10 формы.

Главный канал 12 для расплава выполнен между неподвижной частью 10 формы и промежуточной частью 14 формы. Так между промежуточной частью 14 формы и неподвижной частью 10 формы выполняется первая плоскость 16 разъема, по которой эти две части 10, 14 формы прилегают друг к другу и при литье прижимаются друг к другу, и по которой эти две части 10, 14 формы после литья отделяются друг от друга.

Через промежуточную часть 14 формы перпендикулярно плоскости 16 разъема и перпендикулярно главному каналу 12 для расплава от главного канала 12 для расплава проходят восемь отдельных каналов 18 для расплава, которые расположены парами по два в четыре ряда. Эти отдельные каналы 18 для расплава выполнены слегка сходящимися в форме усеченного конуса в направлении полости 20 и на своих концах, которыми они впадают в полость 20 и которые служат литниковыми каналами 22 к отливке, имеют дополнительное воронкообразное сужение 24 поперечного сечения. Отдельные каналы 18 для расплава образуют с главным каналом 12 для расплава литниковую систему 26 формы для литья под давлением, которая, благодаря расположению отдельных каналов 18 для расплава к главному каналу 12 для расплава, может в режиме с низкой турбулентностью потока снабжать расплавом полость 20.

Полость 20 выполнена между промежуточной частью 14 формы и боковыми частями 29 формы, к которым присоединяется подвижная часть 29 формы. На подвижной части 28 формы расположены вдвижные кристаллизаторы 30, которые, как и подвижная часть 28 формы, закреплены на не изображенной подвижной машинной плите. Между промежуточной частью 14 формы и боковыми частями 28 формы образуется соответственно вторая плоскость 32 разъема формы для литья под давлением, которая одновременно образует поверхность основания отливаемой отливки.

В настоящем примере осуществления полость 20 имеет форму блока 34 цилиндров ДВС, отлитого совместно с картером, имеющего три цилиндра 36, внутренние стенки 38 которых формируются применяемыми кристаллизаторами 30, а крышка 39 которых, а также наружная сторона блока 34 цилиндров формируются подвижными частями 28, 29 формы. Кривошипная камера 40 ограничивается промежуточной частью 14 формы, при этом литниковые каналы 22 впадают каждый в толстостенные области 42 блока 34 цилиндров, которые в настоящем примере осуществления образованы опорами 44 подшипника блока 34 цилиндров. От крышки 39 цилиндров в блок цилиндров проходят стержни 46 стяжек. Каждая из четырех опор 44 подшипника снабжается расплавом через одну пару отдельных каналов 18 для расплава, при этом литниковые каналы 22 расположены с обеих сторон каждого из гнезд 48 под вкладыш подшипника.

Таким образом, когда форма для литья под давлением наполняется расплавом, этот расплав через главный канал 12 для расплава и отдельные каналы 18 для расплава попадает в полость 20. После этого расплав начинает кристаллизоваться в полости 20, при этом тонкостенные и охлажденные области, такие как, например, цилиндры 36, которые могут охлаждаться через кристаллизаторы 30, затвердевают быстрее, чем толстостенные области 42. При кристаллизации начинается усадка отливки, которая с растущим объемом больше и нормальным образом могла бы приводить к высокопористым структурам или даже раковинам. С помощью предлагаемой изобретением формы для литья под давлением подпитка создаваемым литейным поршнем давлением может осуществляться через литниковые каналы 22 непосредственно в толстостенные области 42, так что даже в толстостенных областях 42 может обеспечиваться очень малопористая структура.

Давление, создаваемое при процессе литья под давлением, в этом варианте осуществления действует исключительно на спроецированную поверхность блока 34 цилиндров или, соответственно, полость 20, спроецированную на вторую плоскость 32 разъема между промежуточной частью 14 формы и подвижными боковыми частями 29 формы, так как весь канал для расплава действует на промежуточную часть 14 формы или, соответственно, спроецированную поверхность литниковой системы 26 внутри этой спроецированной поверхности, спроецированной на поверхность основания или, соответственно, вторую плоскость 32 разъема. Соответственно может передаваться очень высокое давление подпитки или, по сравнению с известным вариантом осуществления, уменьшаться сила закрытия формы для литья под давлением.

После кристаллизации форма для литья под давлением открывается по двум плоскостям разъема. При этом отдельные каналы 18 для расплава вследствие наименьшего поперечного сечения в области литниковых каналов 22 разрываются, так что весь кристаллизовавшийся литник 50 между неподвижной частью 10 формы и промежуточной частью 14 формы выбрасывается. Блок 34 цилиндров выбрасывается с помощью выбрасывателя 52 после вытягивания кристаллизаторов 30 из подвижной части 10 формы и между подвижной частью 10 формы и промежуточной частью 14 формы, так что осуществляется чистое разделение отливки и литника 50.

На фиг.4 изображена одна из альтернативных возможностей литья блока 34 цилиндров. При этом наполнение осуществляется не со стороны кривошипной камеры, а со стороны крышки цилиндров. В неподвижной части 10 формы снова выполнена некоторая часть литниковой системы 26, которая продолжается в промежуточной части 14 формы. Эта литниковая система тоже имеет восемь отдельных каналов 18 для расплава, которые проходят в плоскости между цилиндрами 36 к области, в которой расположены стержни 46 стяжек, и оттуда наполняют толстостенную область 42. Альтернативно отдельные каналы для расплава могли бы также проходить через части промежуточной части 14 формы, образующие цилиндры 36, и там изнутри, через находящийся со стороны кривошипной камеры конец стенок 38 цилиндров, в свою очередь, наполнять толстостенные области опор 44 подшипника. Полость 20 в этом варианте осуществления также выполняется между промежуточной частью 14 формы, подвижными боковыми частями 29 формы и подвижной частью 28 формы, при этом часть 28 формы образует кривошипную камеру 40, а боковые части 29 формы наружные поверхности цилиндров и наружную поверхность кривошипной камеры 40. Крышка цилиндров образуется промежуточной частью 14 формы. Дожатие с подпиткой и питание и в этих вариантах осуществления осуществляется непосредственно в наиболее сильно нагруженных вследствие усадки толстостенных областях 42 блока цилиндров, так что и здесь могут обеспечиваться малопористые структуры. Также отделение литника 50 от отливки осуществляется путем простого открытия формы для литья под давлением.

Такая форма для литья под давлением открывает соответственно разные возможности для наполнения и питания релевантных толстостенных областей отливки и, в частности, блока цилиндров, так что могут достигаться малопористые структуры. Одновременно это наполнение и подпитка может осуществляться при высоких давлениях, так как вследствие компактной литниковой системы поверхность разъема формы остается очень небольшой. Однако при этом поперечные сечения отдельных каналов для расплава или, соответственно, всей литниковой системы могут выполняться относительно большими, вследствие чего переданное давление подпитки может действовать долго. Это также приводит к улучшенным структурам в релевантных областях опоры подшипника или стяжек. Так как литник тоже очень мал, снижается также циркулирующий материал, благодаря чему может экономиться энергия. Дополнительно уменьшается необходимая последующая обработка, так как литник при открытии формы автоматически отсоединяется от отливки в правильном положении.

Должно быть понятно, что область охраны настоящего изобретения не ограничена описанным примером осуществления. В частности, таким образом могут изготавливаться и другие отливки, в частности нижние части (bedplates) картеров блока цилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ МЕТОДОМ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ ИЛИ ПОД ДЕЙСТВИЕМ СИЛЫ ТЯЖЕСТИ | 2015 |

|

RU2660449C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЛИТЬЯ СЛОЖНЫХ ФАСОННЫХ ОТЛИВОК И ПРИМЕНЕНИЕ УКАЗАННОЙ ЛИТЕЙНОЙ ФОРМЫ | 2018 |

|

RU2717755C1 |

| Двухкокильная машина для литья под низким давлением | 1972 |

|

SU424654A1 |

| Машина для литья под давлением | 1985 |

|

SU1304982A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| СИСТЕМА СОПЛА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2016 |

|

RU2697294C1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1972 |

|

SU479560A1 |

| Пресс-форма для литья под давлением | 1986 |

|

SU1400774A1 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU899259A1 |

Изобретение относится к области литейного производства. Форма для литья под давлением блока цилиндров или нижней части картера содержит неподвижную часть (10), в которой, по меньшей мере частично, выполнена литниковая система (26) для распределения расплава, и подвижные части (28, 20), в которых, по меньшей мере частично, выполнена полость (20) для образования блока (34) цилиндров или нижней части картера. Между неподвижной частью (10) и подвижными частями (28, 29) формы расположена промежуточная часть (14) формы, которая, по меньшей мере частично, ограничивает полость (20) для образования блока (34) цилиндров или нижней части картера и в которой, по меньшей мере частично, выполнены литниковая система (26) и несколько литниковых каналов (22). Литниковые каналы (22), выполненные воронкообразно сужающимися к полости (20), впадают в толстостенные области (42) блока (34) цилиндров или нижней части картера. Обеспечивается улучшение микроструктуры отливок в их толстостенных областях без необходимости использования дополнительных дожимных или напорных устройств, а также обеспечивается возможность повышения давления подпитки формы, упрощается манипулирование формой. 9 з.п. ф-лы, 4 ил.

1. Форма для литья под давлением для литья блока цилиндров или нижней части картера, имеющая

неподвижную часть (10) формы, в которой, по меньшей мере частично, выполнена литниковая система (26) для распределения расплава,

подвижные части (28, 20) формы, в которых, по меньшей мере частично, выполнена полость (20) для образования блока (34) цилиндров или нижней части картера,

отличающаяся тем, что

между неподвижной частью (10) формы и подвижными частями (28, 29) формы расположена промежуточная часть (14) формы, которая, по меньшей мере частично, ограничивает полость (20) для образования блока (34) цилиндров или нижней части картера и в которой, по меньшей мере частично, выполнены литниковая система (26) и несколько литниковых каналов (22), которые впадают в толстостенные области (42) блока (34) цилиндров или нижней части картера, при этом литниковые каналы (22) выполнены воронкообразно сужающимися к полости (20).

2. Форма для литья под давлением по п. 1, отличающаяся тем, что между неподвижной частью (10) формы и промежуточной частью (14) формы выполнена первая плоскость (16) разъема, а между промежуточной частью (14) формы и подвижными боковыми частями (29) формы – вторая плоскость (32) разъема, которые расположены по существу параллельно поверхности (17) основания отливаемого блока (34) цилиндров или отливаемой нижней части картера.

3. Форма для литья под давлением по п. 1 или 2, отличающаяся тем, что форма для литья под давлением выполнена с возможностью выброса литника (50) между неподвижной частью (10) формы и промежуточной частью (14) формы при открытии формы для литья под давлением, причем форма для литья под давлением выполнена с возможностью выброса блока (34) цилиндров или нижней части картера между промежуточной частью (14) формы и подвижными частями (28, 29) формы при открытии формы для литья под давлением.

4. Форма для литья под давлением по любому из пп. 1-3, отличающаяся тем, что форма для литья под давлением выполнена для наполнения со стороны кривошипной камеры, а литниковые каналы (22) впадают в опору (44) подшипника блока (34) цилиндров или нижней части картера.

5. Форма для литья под давлением по любому из пп. 1-3, отличающаяся тем, что форма для литья под давлением выполнена для наполнения со стороны крышки цилиндров, а литниковые каналы (22) впадают в область стержней (46) стяжек блока (34) цилиндров.

6. Форма для литья под давлением по любому из пп. 1-3, отличающаяся тем, что форма для литья под давлением выполнена для наполнения со стороны крышки цилиндров, а литниковые каналы (22) впадают в область стенок (38) цилиндров блока (34) цилиндров.

7. Форма для литья под давлением по п. 4, отличающаяся тем, что на каждой опоре (44) подшипника выполнены два литниковых канала (22), которые расположены с обеих сторон каждого гнезда (48) под вкладыш подшипника блока (34) цилиндров или нижней части картера.

8. Форма для литья под давлением по любому из пп. 1-7, отличающаяся тем, что между неподвижной частью (10) формы и промежуточной частью (14) формы выполнен главный канал (12) для расплава, который проходит по длине частей (10, 14, 28) формы и от которого с обеих сторон через промежуточную часть (14) формы к полости (20) проходят несколько распространяющихся перпендикулярно главному каналу (12) для расплава отдельных каналов (18) для расплава.

9. Форма для литья под давлением по любому из пп. 1-7, отличающаяся тем, что поверхность расположенной в промежуточной части (13) формы литниковой системы (26), спроецированная на вторую плоскость (32) разъема, расположена внутри поверхности полости (20), спроецированной на вторую плоскость (32) разъема.

10. Форма для литья под давлением по любому из пп. 1-7, отличающаяся тем, что отдельные каналы (18) для расплава имеют диаметр, который соответствует по существу ширине опоры (44) подшипника.

| DE 102013105769 A1, 11.12.2014 | |||

| JP 7100621 A, 18.04.1995 | |||

| WO 2015113821 A1, 06.08.2015 | |||

| СТЕНД, ЛИТЕЙНАЯ ФОРМА И СПОСОБ ЛИТЬЯ, В ЧАСТНОСТИ, ГОЛОВОК БЛОКОВ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ | 2003 |

|

RU2328360C2 |

| Установка для литья с противодав-лЕНиЕМ | 1979 |

|

SU821053A1 |

| Форма для литья под газовым давлением | 1981 |

|

SU980949A1 |

Авторы

Даты

2021-05-04—Публикация

2018-09-10—Подача