Изобретение относится к литейному производству, а именно к изготовлению фасонных отливок, имеющих тонкие стенки и массивные части, центробежным способом.

Целью изобретения является сокращение расхода расплава на литниковую систему,

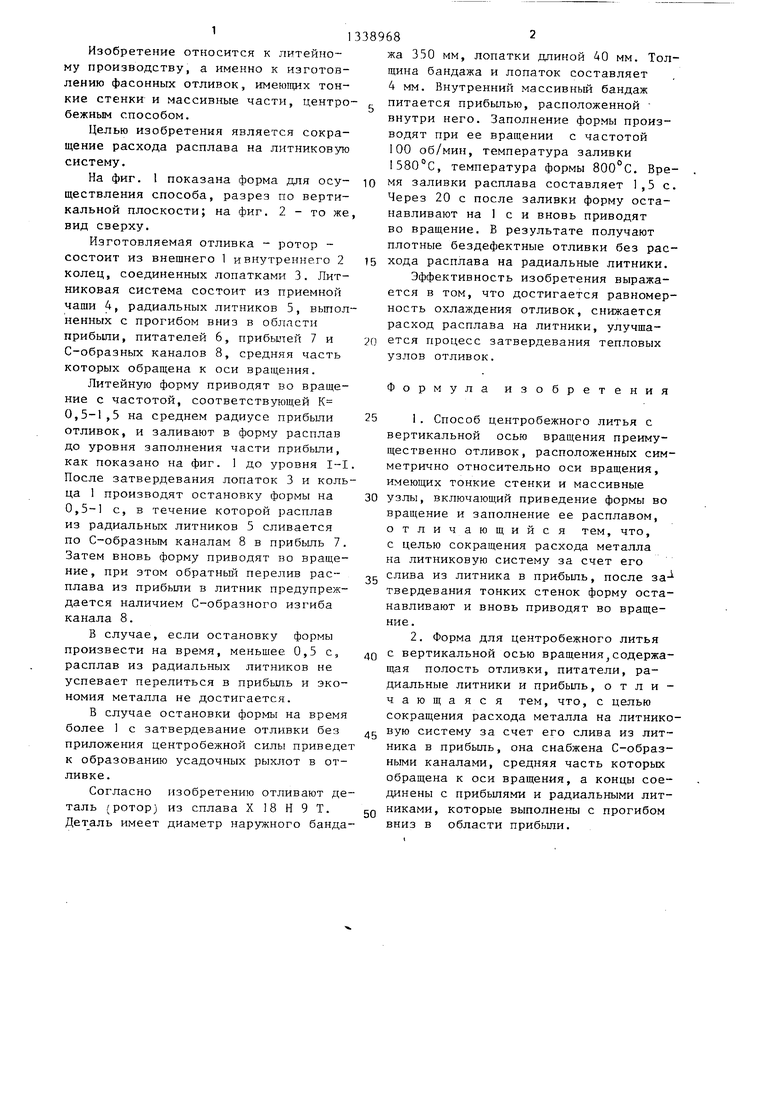

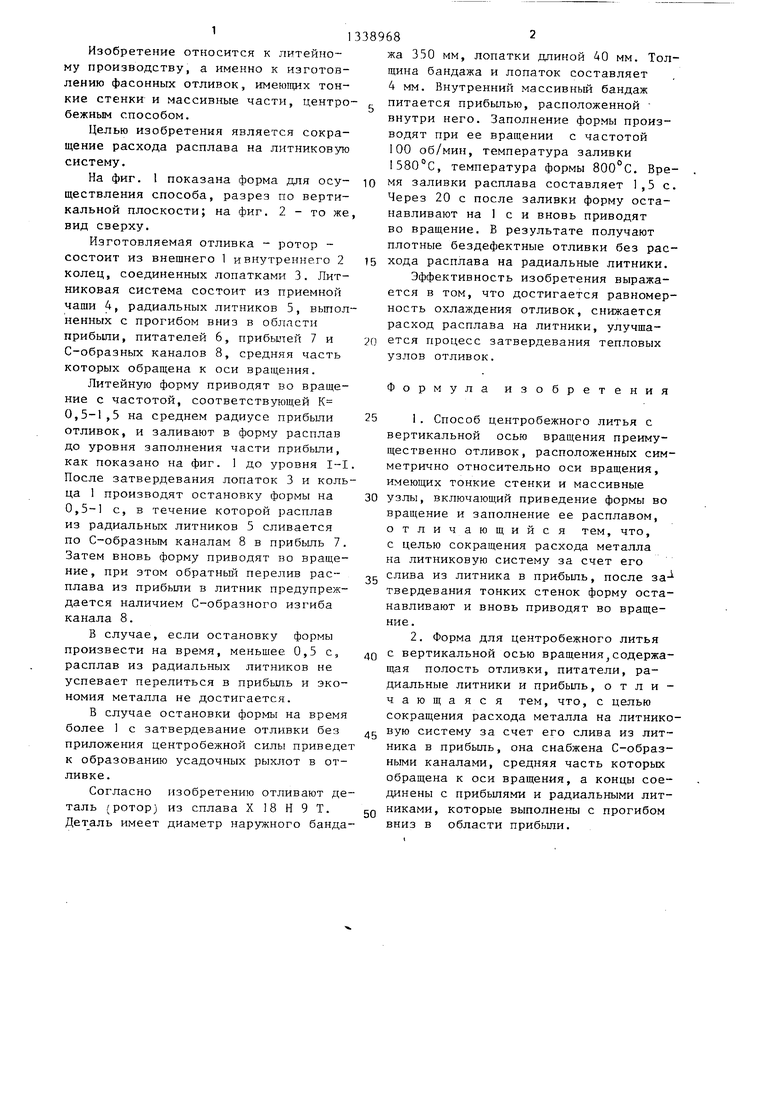

На фиг. 1 показана форма для осуществления способа, разрез по вертикальной плоскости; на фиг. 2 - то же вид сверху.

Изготовляемая отливка - ротор - состоит из внешнего 1 и внутреннего 2 колец, соединенных лопатками 3. Литниковая система состоит из приемной чаши 4, радиальных литников 5, выполненных с прогибом вниз в области прибыли, питателей 6, прибьшей 7 и С-образных каналов 8, средняя часть которых обращена к оси вращения.

Литейную форму приводят во вращение с частотой, соответствующей К 0,5-1,5 на среднем радиусе прибыли отливок, и заливают в форму расплав до уровня заполнения части прибыли, как показано на фиг. 1 до уровня I-I После затвердевания лопаток 3 и кольца 1 производят остановку формы на 0,5-1 с, в течение которой расплав из радиальных литников 5 сливается по С-образным каналам 8 в прибыль 7. Затем вновь форму приводят во вращение, при этом обратный перелив расплава из прибыли в литник предупреждается наличием С-образного изгиба канала 8.

В случае, если остановку формы произвести на время, меньшее 0,5 с, расплав из радиальных литников не успевает перелиться в прибыль и экономия металла не достигается.

В случае остановки формы на время более 1 с затвердевание отливки без приложения центробежной силы приведе к образованию усадочных рыхлот в от- ливке.

Согласно изобретению отливают деталь (ротор) из сплава X 18 Н 9 Т. Деталь имеет диаметр наружного банда

389682

жа 350 мм, лопатки длиной 40 мм. Толщина бандажа и лопаток составляет 4 мм. Внутренний массивный бандаж г питается прибылью, расположенной

внутри него. Заполнение формы производят при ее вращении с частотой 100 об/мин, температура заливки 580°С, температура формы 800°С. Вре10 мя заливки расплава составляет 1,5 с. Через 20 с после заливки форму останавливают на 1 с и вновь приводят во вращение. В результате получают плотные бездефектные отливки без рас15 хода расплава на радиальные литники. Эффективность изобретения выражается в том, что достигается равномерность охлаждения отливок, снижается расход расплава на литники, улучша20 ется процесс затвердевания тепловых узлов отливок.

Формула изобретения

25 1. Способ центробежного литья с вертикальной осью вращения преимущественно отливок, расположенных симметрично относительно оси вращения, имеющих тонкие стенки и массивные

30 узлы, включаюш,ий приведение формы во вращение и заполнение ее расплавом, отличающийся тем, что, с целью сокращения расхода металла на литниковую систему за счет его

Tg слива из литника в прибыль, после за- твердевания тонких стенок форму останавливают и вновь приводят во вращение.

2. Форма для центробежного литья с вертикальной осью вращения,содержащая полость отливки, питатели, радиальные литники и прибыль, отличающаяся тем, что, с целью сокращения расхода металла на литниковую систему за счет его слива из литника в прибыль, она снабжена С-образ- ными каналами, средняя часть которых обращена к оси вращения, а концы соединены с прибылями и радиальными литниками, которые выполнены с прогибом вниз в области прибыли.

40

45

50

Составитель Н. Ромашова Редактор С. Пекарь Техред М.Двдык

Заказ 4169/9 Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

9м. 2

Корректор Г. Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система для центробежного литья с вертикальной осью вращения | 1984 |

|

SU1271643A1 |

| Литниковая система для центробежного литья с вертикальной осью вращения | 1985 |

|

SU1338967A1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| СПОСОБ ЛИТЬЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ТУРБИН | 2016 |

|

RU2630104C1 |

| Литейная стопочная форма | 1978 |

|

SU764843A1 |

| Литниковая система для центробежного литья | 1984 |

|

SU1219233A1 |

| Литниковая система для заливки лопаток из жаропрочных сплавов для газотурбинного двигателя в формы, изготовленные автоматизированным способом | 2016 |

|

RU2644868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| ЗАКРЫТАЯ АТМОСФЕРНАЯ ПРИБЫЛЬ | 1992 |

|

RU2074785C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК | 1997 |

|

RU2108200C1 |

Изобретение относится к литейному производству и может использоваться для изготовления фасонных отливок, имеющих тонкие стенки и массивные части, центробежным способом. Цель изобретения - сокращение расхода расплава на литниковую систему - достигается тем, что после затвердевания тонких стенок отливки вращающуюся форму останавливают на 0,5-1 си вновь приводят во вращение. При этом литниковая система снабжена С-образ- ными каналами, средняя часть которых обращена к оси вращения, а концы соединены с прибылями и радиальными литниками, вьтолненными с прогибом вниз в области прибыли. После заполнения вращающейся формы до уровня I-I и затвердевания лопаток 3 и кольца I останавливают форму на 0,5-1 с, и расплав из радиальных литников 5 сливается по С-образным каналам 8 в прибыль 7. Затем вновь форму приводят во вращение, при атом обратный перелив расплава из прибыпи в литник предупреждается наличием С-образного изгиба канала 8. Дальнейшее затвердевание отливки в поле центробежных сил приводит к получению плотной бездефектной отливки при сокращении расхода расплава на литники 5. 2 с.п. ф-лы, 2 ил. (Л оо 00 () 05 00 9аг./

| Способ центробежного литья | 1973 |

|

SU485821A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Филин Ю.А., Исаев А.С | |||

| Литейшик новых судостроительных сплавов | |||

| - М., 1968, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

Авторы

Даты

1987-09-23—Публикация

1985-08-13—Подача