Изобретение относится к термомеханической обработке титановых сплавов, а именно к созданию способа винтовой прокатки сплавов системы титан-цирконий-ниобий. Прутковые заготовки после обработки с использованием предлагаемого способа могут быть использованы в качестве полупродукта для изготовления костных имплантатов, а также для последующей обработки давлением с целью уменьшения поперечного сечения.

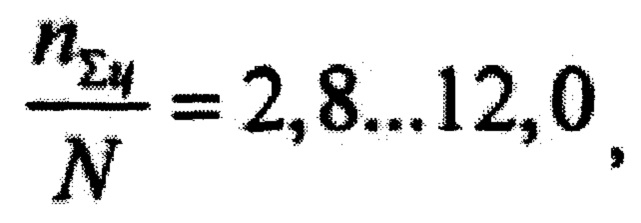

Известен способ получения прутков из сверхупругих сплавов системы титан-цирконий-ниобий, включающий нагрев заготовок до температуры 800-950°С и их деформационно-термическую обработку путем многопроходной винтовой прокатки с промежуточными подогревами и ротационной ковки, отличающийся тем, что винтовую прокатку выполняют с истинной степенью деформации, составляющей 0,55-0,85 от суммарной истинной степени деформации при винтовой прокатке и ротационной ковке, со скоростью вращения раската 9-70 рад/с и при соблюдении соотношения:

где nΣц - где суммарное число частных обжатий при винтовой прокатке за все проходы; N - число проходов (RU 2692003 С1, опублик. 19.06.2019). В отношении способа винтовой прокатки сплавов системы титан-цирконий-ниобий известный способ имеет недостатки. Предписываемая способом винтовая прокатка производится без установленного сочетания проходов с траекториями движения по правым винтовым линиям и проходов с траекториями движения по левым винтовым линиям и без установленных углов подъема винтовых траекторий движения металла в очаге деформации. Это может формировать резко выраженную анизотропию структуры и свойств, которые:

- существенно снижают деформируемость прокатанных промежуточных заготовок, и последующая деформационная обработка может сопровождаться обрывами.

- не позволяет получить требуемый уровень комплекса специальных свойств, в частности высокую пластичность.

Известен также способ получения наноструктурированных прутков круглого сечения из титанового сплава ВТ22, который включает деформацию заготовки прокаткой, отличающийся тем, что нагревают заготовку до температуры 850°С и деформируют путем трехвалковой поперечно-винтовой прокатки в диапазоне температур 850-750°С со ступенчатым снижением температуры заготовки на каждом последующем проходе с непосредственной закалкой с прокатки после каждого прохода, причем степень истинной логарифмической деформации заготовки на каждом проходе составляет 0,21-0,54, а суммарная истинная логарифмическая деформация составляет 1,2, при этом после поперечно-винтовой прокатки полученный пруток подвергают старению при температуре 420-550°С в течение 5 или 10 часов (RU 2604075 С1, опублик. 10.12.2016).

Недостатки известного способа. Предписываемая способом винтовая прокатка производится без установленного сочетания проходов с траекториями движения по правым винтовым линиям и проходов с траекториями движения по левым винтовым линиям и без установленных углов подъема винтовых траекторий движения металла в очаге деформации. Это может формировать резко выраженную анизотропию структуры и свойств, которые:

- существенно снижают деформируемость прокатанных промежуточных заготовок, и последующая деформационная обработка может сопровождаться обрывами.

- не позволяет получить требуемый уровень комплекса специальных свойств, в частности высокую пластичность.

Кроме того, обрабатываемый материал сплав ВТ22 не является сверхупругим. Соответственно материал после реализации данного способа не будет проявлять сверхупругое поведение, а величина накопленной остаточной деформации, оцениваемая в ходе функциональных циклических механических испытаний прутков на растяжение (с постоянной величиной деформации в цикле 2%) будет значительно выше 2%. Непосредственная закалка с прокатки после каждого прохода отрицательно сказывается на трудоемкости и энергоемкости передела.

Наиболее близким техническим решением, принятым за прототип, является способ получения субмикрокристаллической структуры в сортовом прокате из нелегированного титана, включающий деформацию заготовки осуществляемой трехвалковой винтовой прокаткой со скручиванием при условии повышения коэффициента вытяжки в каждом последующем проходе. По п. 2. способ предусматривает трехвалковую винтовую прокатку с положительным скручиванием, а по п. 3 с отрицательным скручиванием. (Патент РФ №2389568, МПК В21В 1/02 (2006.01), C22F 1/18 (2006.01). Опубликовано: 20.05.2010, Бюл. №14.)

Недостатками способа-прототипа являются наличие неспошностей и развитая поперечная (спиральная) волокнистость в структуре получаемых прутков, которые снижают уровень специальных свойств в прутках сплавов системы титан-цирконий-ниобий, применяемых в качестве заготовок для изготовления костных имплантатов. Особенно сплавов типа Ti-18Zr-(14-15)Nb (в ат. %) и особенно при эксплуатации знакопеременных нагрузках изделий с кручением и изгибом.

Данный недостаток обусловлен отсутствием регламента при выполнении винтовой прокатки в отношении геометрии геликоидальных траекторий течения металла в очаге деформации, направленных на формирование заданной структуры и свойств в сплавах этого типа.

Основными параметрами геометрии геликоидальных траекторий течения металла являются углы подъема винтовых траекторий движения металла в очаге деформации и их ориентация правая или левая (правая и левая хиральность,

https://ru.wikipedia.org/wiki/%D0%92%D0%B8%D0%BD%D1%82%D0%BE%D0%B2%D0%B0%D1%8F_%D0%BB%D0%B8%D0%BD%D0%B8%D1%8F).

Перемещение прокатываемой заготовки по правым винтовым линиям происходит с вращением ее по часовой стрелке (при взгляде по направлению прокатки) и против часовой стрелки при движении по левым винтовым линиям.

При малых углах подъема траекторий (углах подачи валков β<12°) характерных для процесса прошивки трубного производства, деформация металла существенно неравномерна по сечению. Максимальна на периферии, минимальна в центре. В центральной зоне заготовки наблюдается разрыхление металла вплоть до осевого разрушения. (Потапов И.Н., Полухин П.И. Технология винтовой прокатки, М: Металлургия, 334 с., ил.) При чрезмерно больших углах β>24° ухудшаются условия вращения заготовки, нарушается стабильность условий захвата и винтового движения заготовки в очаге деформации. Заготовка может двигаться рывками, с проскальзыванием, вплоть до полной пробуксовки. На поверхности образуются задиры и плены.

Углы подъема траекторий изменяется по длине очага деформации, достигая максимального значения на выходе из валков и минимального значения на входе. Максимальное значение β на выходе задается настройкой валков и практически совпадает углом подачи валков. Минимальное значение на входе определяется отношением начального диаметра заготовки di-1 к конченному диаметру di проката в i-ом проходе (точнее кубом отношения di-1/di по зависимости * см. ниже). В данном способе прокатка ведется при увеличении отношения (di-1/di) и, соответственно, уменьшением минимального значения β в каждом последующем проходе. Когда в части очага деформации, примыкающей сечению входа движение заготовки, происходит с малыми углами β<12°, то в ней реализуются условия прошивного стана. Т.е. металл в центральной части разрыхляется, вплоть до образования разрушения, следы которого остаются в готовом прутке. Физико-механические и служебные свойства металла резко снижаются.

Кроме, того известный способ предписывает винтовую прокатку с однонаправленным скручиванием во всех проходах, либо положительным, либо отрицательным. В станах винтовой прокатки типа 14-40, на который ориентирован известный способ скручивание задается направлением вращения заготовки. Т.е., согласно способу, заготовка вращается в одном направлении во всех проходах - либо по часовой стрелке, либо против.

Как известно (Никулин А.Н. Винтовая прокатка. Напряжения и деформации. М.: Металлургиздат, 2015, 380 с., ил.) формирование макроструктуры металла характеризуется образованием в поперечных сечениях спиральных волокон, изгибающихся против направления вращения заготовки. Спиралезация структурного строения до определенной стадии способствует раздроблению структурных составляющих, измельчению зерна. Однако, постепенно процесс измельчения зерна затухает и переходит в стадию образования нежелательной спиральной анизотропии в виде скрученного жгута из элементов структурного строения. Это сопровождается снижением служебных свойств сплава. Особенно, при действии скручивающих нагрузок противоположного направления или знакопеременного скручивания, что недопустимо для костных имплантатов.

Технический результат (эффект) изобретения состоит в значительном увеличении пластичности, а также в повышении служебных свойств сплавов системы титан-цирконий-ниобий, работающих в условиях долговременных скручивающих нагрузок переменного направления. Применение этого способа позволит получать длинномерные прутковые заготовки из сверхупругих сплавов Ti-Zr-Nb. Полученные прутковые заготовки будут демонстрировать предел прочности не менее 550 МПа и относительное удлинение не менее 20% при испытаниях на растяжение. Величина накопленной остаточной деформации, оцениваемая в ходе функциональных циклических механических испытаний прутков на растяжение (с постоянной величиной деформации в цикле 2%), будет составлять не более 1,5%. Имплантаты, изготовленные из прутковых заготовок, будут адекватно функционировать в контакте с костной тканью человека, в частности, обладать схожим с живой тканью механическим поведением (низкий модуль Юнга менее 60 ГПа, выраженный эффект сверхупругости), а также обладать высокой коррозионной стойкостью (не ниже чистого титана).

Технический результат достигается тем, что в способе винтовой прокатки сплавов системы титан-цирконий-ниобий, включающем нагрев заготовок до температуры 800-950°С и их деформационно-термическую обработку сочетанием многопроходной винтовой прокатки с промежуточными подогревами, отличающийся тем, что винтовую прокатку выполняют при углах подъема винтовых траекторий движения металла в очаге деформации 12-24°, при этом сочетают проходы с траекториями движения по правым винтовым линиям и проходы с траекториями движения по левым винтовым линиям, причем суммарная доля истинной деформации в проходах с траекториями движения металла по одному из видов винтовой линии не должна превышать 65% от общей истинной деформации.

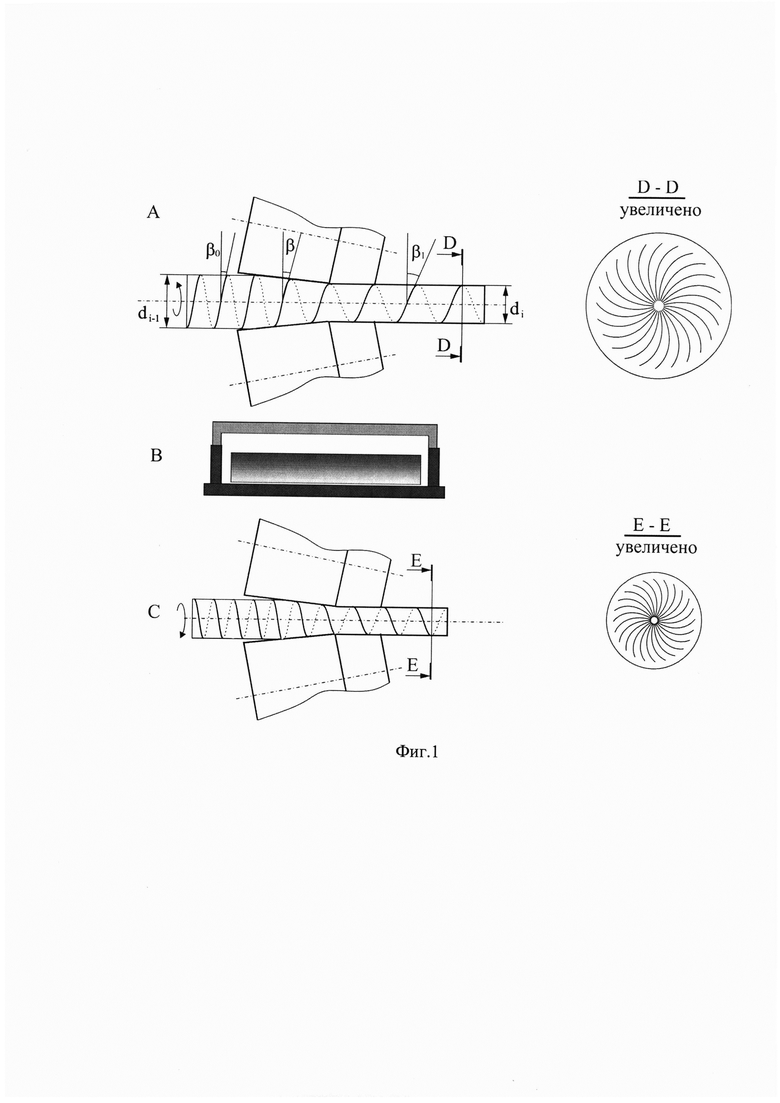

Изобретение поясняется рисунком, где на фиг. 1 показана схема реализации винтовой прокатки, где А - проход(ы) с траекториями движения металла по левым винтовым линиям; В - подогрев; С - проход(ы) с траекториями движения металла по правым винтовым линиям; β0, β, β1 - углы подъема винтовых траекторий движения металла в различных сечениях. На увеличенных поперечных сечениях D-D и Е-Е показана схема спиральной макроструктуры при прокатке по левым и правым винтовым линиям, соответственно.

В данном способе реализуются принципы приспособляемости металла к условиям эксплуатации, путем адаптирующих условий проведения термомеханической обработки. Адаптация металла к знакопеременным нагрузкам производится за счет двух уровневой дробно-циклической деформации. Дробность деформации первого уровня выполняется многопроходной (3-10 проходов) винтовой прокаткой с промежуточными подогревами. В каждом отдельном проходе цикличность деформации второго уровня создается винтовым движением по заданным траекториям. При этом сочетают проходы с траекториями движения по правым винтовым линиям и проходы с траекториями движения по левым винтовым линиям, причем суммарная доля истинной деформации в проходах с траекториями движения металла по одному из видов винтовой линии не должна превышать 65% от общей истинной деформации.

В условиях реализации способа радиально-сдвиговой прокаткой формируется функционально градиентная по сечению заготовки структура металла. В периферийных слоях образуется мелкодисперсное строение с практически изотропным распределением структурных элементов и максимальным уровнем вязкопластических свойств металла. По мере приближения к центру прутка линейные размеры зерен укрупняются и вытягиваются в осевом направлении. При это повышаются прочностные показатели. В целом создается естественный псевдокомпозит с пластичной оболочкой и «жесткой» сердцевиной, который обеспечивает достижение технического результата.

Существенные отличительные признаки предлагаемого способа установлены в результате прямой экспериментальной отработки. Они необходимы для достижения технического результата.

Существенный отличительный признак способа состоит в сочетании проходов с траекториями движения по правым винтовым линиям и проходов с траекториями движения по левым винтовым линиям, при котором суммарная доля истинной деформации в проходах с траекториями движения металла по одному из видов винтовой линии не должна превышать 65% от общей истинной деформации. Он задает требуемые условия по цикличности пластической деформации и предупреждает образование чрезмерной спиральной анизотропии.

В условиях цикличности процесса формоизменения при РСП, угол подъема винтовой траектории β является одним из основных факторов, определяющих напряженно-деформированное состояние заготовки.

При малых углах подъема траекторий (углах подачи валков β1<12°) характерных для процесса прошивки трубного производства, деформация металла существенно неравномерна по сечению. Максимальна на периферии, минимальна в центре. В центральной зоне заготовки наблюдается разрыхление металла вплоть до осевого разрушения. При чрезмерно больших углах β1>24° ухудшаются условия вращения заготовки, нарушается стабильность условий захвата и винтового движения заготовки в очаге деформации. Заготовка может двигаться рывками, с проскальзыванием, вплоть до полной пробуксовки. На поверхности образуются задиры и плены.

Физическая сущность признака поясняется схемой реализации винтовой прокатки на фиг. 1. и состоит в следующем. Цикличность винтовой прокатки является, с одной стороны, фактором прямого действия, обеспечивающим искомый технический результат, но с другой стороны, от числа циклов зависит деформируемость заготовок и вероятность образования разрыв и дефектов. Чтобы получить результат и не допустить образования дефектов, необходимо предусматривать подогревы (выдержку прутка при температуре 800-950°С). В процессе подогрева в сплаве титан-цирконий-ниобий за счет термодиффузионных процессов и релаксационных явлений снимается накопленная деформационная поврежденность металла. Его пластические свойства восстанавливаются на повышенном уровне, и становится возможной дальнейшая прокатка.

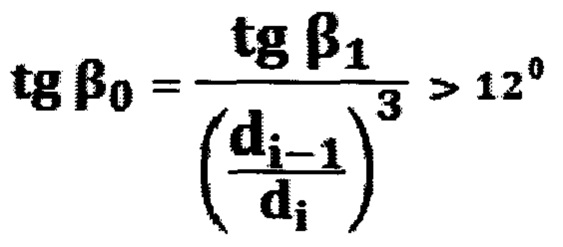

Угол β изменяется вдоль оси прокатки от максимального значения β1 на выходе из очага деформации до β0 на входе. Между углами β1 и β0 существует соотношение

где di-1 и di диаметр исходной заготовки и получаемого проката в i-ом проходе, соответственно.

Режим деформирования в каждом проходе назначается следующим образом. Угол β1 на выходе устанавливается углом подачи валков β1=21-24°. Угол на входе контролируется выбором коэффициента обжатия по диаметру  в данном проходе, таким что

в данном проходе, таким что

Соблюдение этих условий позволит создать благоприятные условия формоизменения, исключающие разрыхление металла во всем объеме очага деформации.

Пример 1 реализации способа.

Слиток сплава Ti-18Zr-14Nb (в ат. %) диаметром 50 мм, длиной 500 мм был выплавлен методом вакуумной индукционной плавки

Слиток был обточен до диаметра 46 мм. Контрольные пробы были отобраны на образцы для исследования структуры и свойств.

Далее слиток был подвергнут деформационно-термической обработке. Нагрев в камерной электропечи сопротивления до температуры 900°С в течении 60 мин.

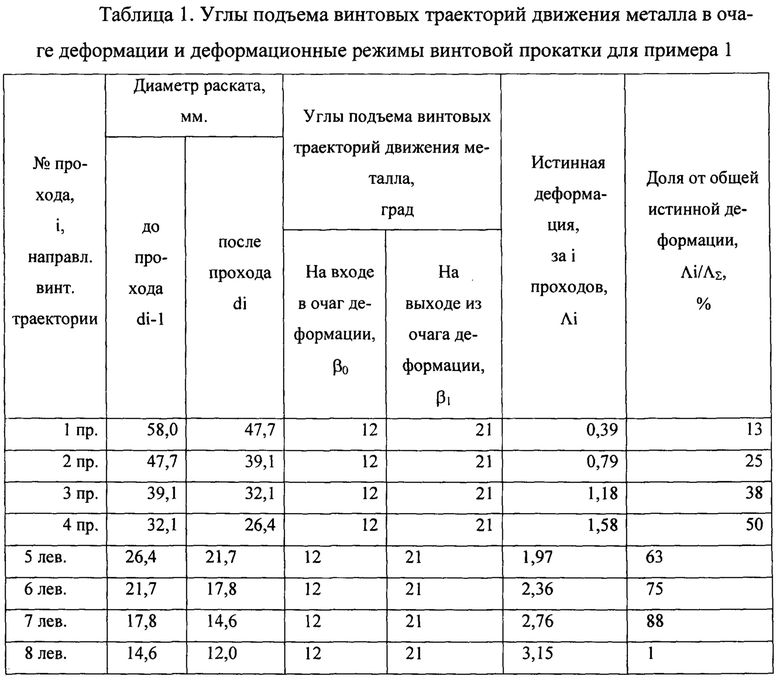

Нагретый слиток был деформирован винтовой прокаткой за четыре прохода с траекториями движения по правым винтовым линиям до диаметра 26,4 мм по маршруту ∅58,0→∅47,7→∅39,1→∅32,1→∅26,4. Далее деформация заготовки проводилась винтовой прокаткой за четыре прохода с траекториями движения по левым винтовым линиям до диаметра 12 по маршруту ∅26,4→∅21,7→∅17,8→∅14,6→∅12. Между проходами раскат подогревался (выдерживался) в печи в течение 10-15 мин при температуре 850°С.

Углы подъема винтовых траекторий движения металла в очаге деформации и деформационные режимы винтовой прокатки приведены в табл. 1.

Как видно из Таблицы 1 общая истинная деформация за передел составляет 3,15, суммарная в проходах с траекториями движения по правым винтовым линиям составляет 1,58, т.е. 0,5 от общей.

Деформационно-термическая обработка слитка сочетанием многопроходной винтовой прокатки с промежуточными подогревами на всех этапах проходила устойчиво без образования каких-либо дефектов.

Полученные прутковые заготовки были подвергнуты всесторонним исследованиям, в результате которых установлено, что технический результат, достигнут в полном объеме.

Таким образом, в результате применения способа, включающего деформационно-термическую обработку заготовок сочетанием многопроходной винтовой прокатки и ротационной ковки по определенному режиму получены прутковые заготовки из сверхупругого сплава системы Ti-18Zr-14Nb. Показано, что полученные заготовки демонстрируют предел прочности 601 МПа и относительное удлинение 32% при испытаниях на растяжение. Модуль Юнга полученных заготовок составляет 50ГПа. Величина накопленной остаточной деформации, оцениваемая в ходе функциональных циклических механических испытаний прутков на растяжение (с постоянной величиной деформации в цикле 2%), составляет 0,9%. В ходе функциональных циклических механических испытаний прутковые заготовки проявляют выраженный эффект сверхупругости. Имплантаты, изготовленные из прутковых заготовок, будут адекватно функционировать в контакте с костной тканью человека, в частности, обладать схожим с живой тканью механическим поведением.

Пример 2 реализации способа.

Слиток сплава Ti-18Zr-15Nb (в ат. %) диаметром 73 мм, длиной 200 мм был выплавлен методом вакуумной индукционной плавки

Слиток был обточен до диаметра 69,3 мм. Контрольные пробы были отобраны на образцы для исследования структуры и свойств.

Далее слиток был подвергнут деформационно-термической обработке. Нагревался в камерной электропечи сопротивления до температуры 950°С в течении 60 мин.

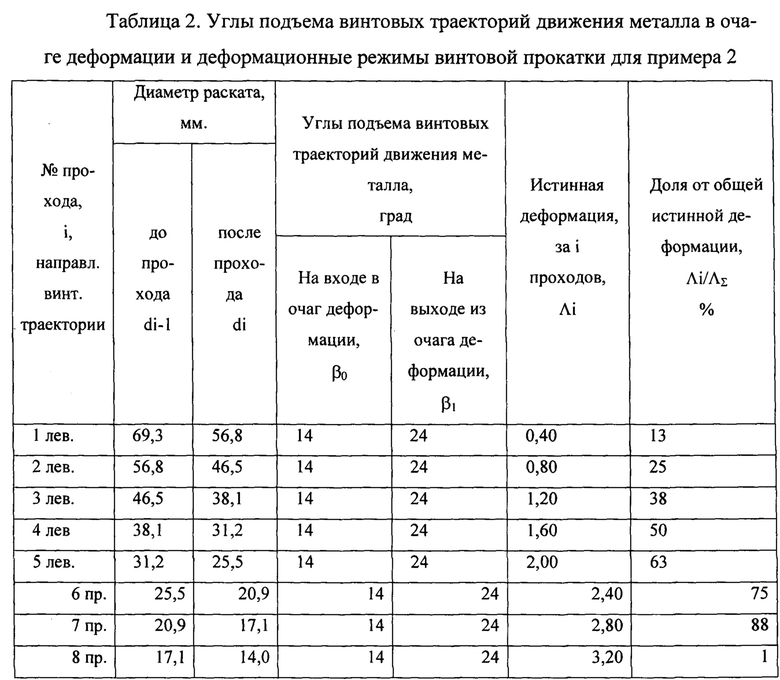

Нагретый слиток был деформирован винтовой прокаткой с траекториями движения по левым винтовым линиям до диаметра 25,5 мм по маршруту ∅69,3→∅56,8→∅46,5→∅38,1→∅31,2→025,5. Далее деформация заготовки проводилась винтовой прокаткой за три прохода с траекториями движения по правым винтовым линиям до диаметра 14 по маршруту ∅25,5→∅20,9→∅17,1→∅14,0.

Между проходами раскат подогревали (выдерживали) в печи в течение 10-15 мин при температуре 850°С.

Углы подъема винтовых траекторий движения металла в очаге деформации и деформационные режимы винтовой прокатки приведены в табл. 2.

Как видно из Таблицы 2, суммарная истинная деформация в проходах с траекториями движения по правым винтовым линиям составляет 37% от общей, а по левым, соответственно 63%.

Деформационно-термическая обработка слитка сочетанием многопроходной винтовой прокатки с промежуточными подогревами и ротационной ковки на всех этапах проходила устойчиво без образования каких-либо дефектов.

Полученные прутковые заготовки были подвергнуты всесторонним исследованиям, в результате которых установлено, что технический результат, достигнут в полном объеме.

Таким образом, в результате применения способа, включающего деформационно-термическую обработку заготовок сочетанием многопроходной винтовой прокатки и ротационной ковки по определенному режиму получены прутковые заготовки из сверхупругого сплава системы Ti-18Zr-14Nb. Показано, что полученные заготовки демонстрируют предел прочности 615 МПа и относительное удлинение 24% при испытаниях на растяжение. Модуль Юнга полученных заготовок составляет 53 ГПа Величина накопленной остаточной деформации, оцениваемая в ходе функциональных циклических механических испытаний прутков на растяжение (с постоянной величиной деформации в цикле 2%), составляет 1,1%. В ходе функциональных циклических механических испытаний прутковые заготовки проявляют выраженный эффект сверхупругости. Имплантаты, изготовленные из прутковых заготовок, будут адекватно функционировать в контакте с костной тканью человека, в частности, обладать схожим с живой тканью механическим поведением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прутков из сверхупругих сплавов системы титан-цирконий-ниобий | 2018 |

|

RU2692003C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ СВЕРХУПРУГИХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Ti-Zr-Nb | 2021 |

|

RU2753210C1 |

| Способ комбинированной термомеханической обработки сплава системы титан-цирконий-ниобий для получения длинномерных прутковых полуфабрикатов | 2024 |

|

RU2840357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ СПЛАВОВ СИСТЕМЫ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2023 |

|

RU2828806C1 |

| Сплав на основе титана и способ его обработки для создания внутрикостных имплантатов с повышенной биомеханической совместимостью с костной тканью | 2019 |

|

RU2716928C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы | 2017 |

|

RU2656626C1 |

| Способ изготовления тонкой проволоки из биосовместимого сплава TiNbTaZr | 2018 |

|

RU2694099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| МЕТАЛЛИЧЕСКИЙ НАНОСТРУКТУРНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2485197C1 |

| Способ получения тонкой проволоки из сплава TiNiTa | 2020 |

|

RU2759624C1 |

Изобретение относится к термомеханической обработке титановых сплавов, а именно к созданию способа винтовой прокатки сплавов системы титан-цирконий-ниобий, и может быть использовано в качестве полупродукта для изготовления костных имплантатов. Способ винтовой прокатки сплавов системы титан-цирконий-ниобий заключается в том, что осуществляют многопроходную винтовую прокатку заготовки с промежуточными подогревами при углах подъема винтовых траекторий движения металла в очаге деформации 12-24°, при этом сочетают проходы с траекториями движения по правым винтовым линиям и проходы с траекториями движения по левым винтовым линиям, причем суммарная доля истинной деформации в проходах с траекториями движения металла по одному из видов винтовой линии не превышает 65% от общей истинной деформации. Увеличивается прочность и пластичность, а также повышаются служебные свойства сплавов системы титан-цирконий-ниобий, работающих в условиях долговременных скручивающих нагрузок переменного направления. 1 ил., 2 табл., 2 пр.

Способ винтовой прокатки сплавов системы титан-цирконий-ниобий, заключающийся в том, что осуществляют многопроходную винтовую прокатку заготовки с промежуточными подогревами при углах подъема винтовых траекторий движения металла в очаге деформации 12-24°, при этом сочетают проходы с траекториями движения по правым винтовым линиям и проходы с траекториями движения по левым винтовым линиям, причем суммарная доля истинной деформации в проходах с траекториями движения металла по одному из видов винтовой линии не превышает 65% от общей истинной деформации.

| Способ получения прутков из сверхупругих сплавов системы титан-цирконий-ниобий | 2018 |

|

RU2692003C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ В НЕЛЕГИРОВАННОМ ТИТАНЕ | 2008 |

|

RU2389568C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПРОВОЛОКИ ИЗ СПЛАВА СИСТЕМЫ НИКЕЛЬ-ТИТАН С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2013 |

|

RU2536614C2 |

| Способ получения круглого сортового проката | 1990 |

|

SU1816236A3 |

| CN 104971940 A, 14.10.2015. | |||

Авторы

Даты

2020-03-25—Публикация

2019-12-27—Подача