Область техники

Настоящее изобретение относится к области стальных листов с металлическим покрытием, в частности стального листа с алюминиевым покрытием, термоформованной детали и способам изготовления.

Уровень техники

Стальные листы с алюминиевым покрытием широко используются в различных областях, таких как автомобили, бытовая техника, печи и топки, благодаря их хорошей термостойкости и коррозионной стойкости. Слой алюминиевого покрытия может предотвратить окисление и обезуглероживание стального листа во время термообработки благодаря стойкости к высокотемпературному окислению. Поэтому алюминиевые покрытия широко используются в области термоформованной стали (особенно горячештампованной стали). Мировой спрос на горячештампованную сталь с алюминиевым покрытием составляет около 2 миллионов тонн. Тем не менее, термоформование стального листа с алюминиевым покрытием также сталкивается с некоторыми проблемами, такими как проблемы с заеданием роликов, вызванным плавлением алюминия, и риск водородного охрупчивания во время термообработки.

Проблема заедания роликов, вызванного плавлением алюминия, снижает эффективность производства и качество термоформованных деталей. Чтобы решить эту проблему, исследователи обычно стремятся контролировать скорость нагрева, чтобы избежать плавления алюминия, вызванного быстрым нагревом. Например, в CN 101583486 B прямо предлагается, чтобы скорость нагрева стального листа с алюминиевым покрытием в диапазоне 20-700°C не превышала 12°C/с. CN 109518114 A также раскрывает способ ступенчатого нагрева для предотвращения заедания ролика, вызванного плавлением алюминия, и снижения скорости нагрева.

Риск водородного охрупчивания повлияет на такие свойства, как сопротивление замедленному растрескиванию термоформованной детали. Для снижения риска водородного охрупчивания алюминиево-кремниевой горячештампованной стали в CN 100471595 C описан способ горячей штамповки, в котором риск водородного охрупчивания термоформованных деталей снижается за счет контроля атмосферы в процессе горячего прессования. CN 104160050 B раскрывает горячештампованную сталь, в которой риск водородного охрупчивания стального листа снижается за счет увеличения концентрации Mn-содержащих включений и оксидов Mn в стали.

Настоящее изобретение предлагает стальной лист с алюминиевым покрытием, термоформованную деталь, способы изготовления в ответ на недостатки существующих продуктов и технологий.

Раскрытие сущности изобретения

Целью настоящего изобретения является решение проблем, связанных с заеданием роликов, вызванным плавлением, и риском водородного охрупчивания, которые возникают в процессе термообработки при изготовлении термоформованных деталей из стальных листов с алюминиевым покрытием. Настоящее изобретение предлагает стальной лист с алюминиевым покрытием, термоформованную деталь и способы изготовления, которые могут уменьшить проблемы, связанные с заеданием роликов, вызванным плавлением, и опасностью водородного охрупчивания в процессе термоформования стальных листов с алюминиевым покрытием.

Настоящее изобретение предлагает стальной лист с алюминиевым покрытием, содержащий подложку в виде стального листа и алюминиевое покрытие на поверхности указанной подложки, в котором алюминиевое покрытие содержит поверхностный слой с микроструктурой, включающей фазу Mg2Si и фазу AlMgSiFe, при этом фаза Mg2Si имеет средний диаметр зерен 0,001-5 мкм.

Приняв вышеуказанное техническое решение, можно уменьшить проблемы заедания валков, вызванного плавлением, и риск водородного охрупчивания во время термообработки при изготовлении термоформованных деталей из стальных листов с алюминиевым покрытием, а также может быть улучшена стойкость к красной ржавчине термоформованных деталей, изготовленных из стальных листов с алюминиевым покрытием.

Алюминиевое покрытие дополнительно может содержать барьерный слой, включающий сплавы Fe-Al и Fe-Al-Si, при этом барьерный слой имеет толщину менее или равную 5 мкм.

Толщина алюминиевого покрытия может составлять 5-50 мкм.

Подложка в виде стального листа с алюминиевым покрытием может содержать, мас. %: С 0,05-0,5, Si 0,01-2,0, Mn 0,3-3,0, Al 0,005-0,3, 0,01≤Ti<0,1, 0,0005≤B<0,1, 0,05≤Cr<0,5, 0,0005≤Nb<0,1 и Fe и неизбежные примеси - остальное.

Неизбежные примеси могут содержать в массовых процентах P<0,3%, S<0,1% и V<0,1%.

Настоящее изобретение также предлагает способ изготовления вышеуказанного стального листа с алюминиевым покрытием, включающий следующие стадии:

выплавка стали,

прокатка для получения подложки в виде стального листа, включающая горячую прокатку, при которой температура намотки составляет 630°С или менее,

непрерывный отжиг при температуре 710-780°С и погружение в расплав на основе алюминия и кремния с температурой 600-660°С для нанесения алюминиевого покрытия из упомянутого расплава, при этом разница температуры указанного расплава и температуры стального листа, поступающего в ванну с упомянутым расплавом, составляет менее или равна 5°C, после выхода из упомянутой ванны стальной лист охлаждают, причем средняя скорость охлаждения от температуры стального листа, выходящего из упомянутой ванны, до температуры затвердевания алюминиевого покрытия превышает 15°C/с, а средняя скорость охлаждения от температуры стального листа на выходе из упомянутой ванны до 200°С составляет 10-30°С/с.

Упомянутый расплав на основе алюминия и кремния может включать, мас. %: Si 5-11 и Mg 0,5-20.

Упомянутый расплав дополнительно может включать Zn 1 - 10 мас. %.

В упомянутом расплаве алюминий и неизбежные примеси - остальное.

Стадия прокатки может включает холодную прокатку, при этом деформация холодной прокаткой составляет 10-70%.

Настоящее изобретение также предлагает термоформованную деталь с алюминиевым покрытием, изготовленную из указанного выше стального листа с алюминиевым покрытием.

Термоформованная деталь может содержать поверхностный слой алюминиевого покрытия и барьерный слой алюминиевого покрытия, при этом отношение массовой доли Mg в поверхностном слое к массовой доле Mg в барьерном слое более или равно 5, при этом термоформованная деталь имеет твердость сердцевины HV1 300 или более.

Настоящее изобретение дополнительно предлагает способ изготовления вышеуказанной термоформованной детали с алюминиевым покрытием, включающий следующие стадии:

изготовление заготовки из стального листа с алюминиевым покрытием,

выполнение термической обработки заготовки посредством одностадийного нагрева или ступенчатого нагрева, при этом при одностадийном нагреве температура прекращения нагрева находится в диапазоне 900-1000°С, причем общее время нагрева составляет 10-600 секунд, а ступенчатый нагрев проводят с выдержками при температурах в диапазоне 700-1000°С с общим временем нагрева, составляющим 1-15 минут, причем конечная температура выдержки для одностадийного нагрева или ступенчатого нагрева находится в диапазоне 900-1000°С, а время выдержки заготовки при упомянутой конечной температуре составляет 10-600 с, и

перемещение упомянутой заготовки, имеющей температуру 650°С или более, в форму для термоформования, при этом скорость охлаждения формы составляет 30°С/с или выше.

Термоформование может представлять собой горячую штамповку или горячую прокатку.

Перед изготовлением заготовки из стального листа с алюминиевым покрытием могут дополнительно выполнять стадию прокатки с уплотнением.

Краткое описание чертежей

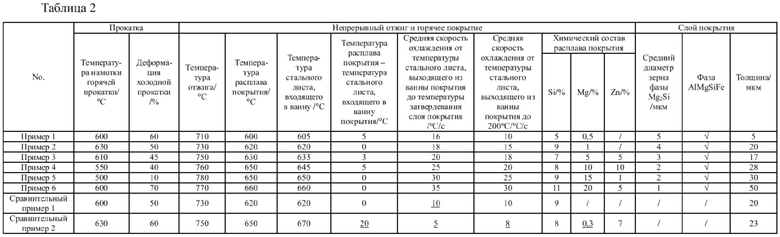

Фиг. 1 - показан вид слоя покрытия стального листа с алюминиевым покрытием из примера 2 настоящего изобретения; и

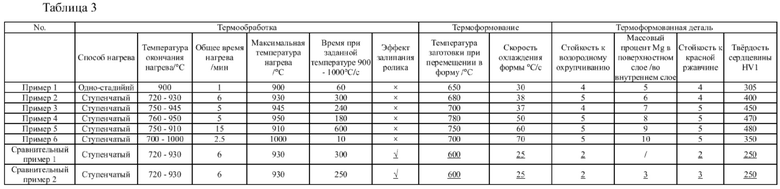

фиг. 2 показывает массовый процент Mg в слое покрытия термоформованной детали из примера 2 настоящего изобретения в зависимости от глубины слоя покрытия.

Ссылочные позиции:

1. фаза Mg2Si; и 2. Фаза AlMgSiFe.

Осуществление изобретения

Способы реализации настоящего изобретения проиллюстрированы ниже конкретными осуществлениями. Специалисты в данной области техники могут легко понять другие преимущества и эффекты настоящего изобретения на основе содержания, раскрытого в описании. Хотя описание настоящего изобретения будет представлено вместе с предпочтительными осуществлениями, это не означает, что признаки настоящего изобретения ограничены только осуществлениями. Напротив, описание настоящего изобретения в сочетании со способами реализации предназначено для охвата других альтернатив или модификаций, которые могут быть получены из формулы изобретения настоящего изобретения. Чтобы обеспечить полное понимание настоящего изобретения, последующее описание будет включать множество конкретных деталей. Однако настоящее изобретение также может быть реализовано без использования этих конкретных деталей. Кроме того, некоторые конкретные детали будут опущены в описании, чтобы избежать путаницы или затруднения понимания существа изобретения. Следует отметить, что осуществления изобретения и признаки в осуществлениях, если они не противоречат друг другу, могут быть объединены друг с другом.

Следует отметить, что в этом описании аналогичные ссылочные позиции и буквы обозначают аналогичные элементы на следующих чертежах. Поэтому после того, как элемент определен на одном чертеже, дальнейшее определение и пояснение на последующих чертежах не требуются.

В описании осуществления следует отметить, что термины «в» и подобные указывают на ориентацию или взаимное расположение, основанное на ориентации или взаимном расположении, показанных на чертежах, или на обычную ориентацию или взаимное расположение, когда используется изобретение, что сделано для удобства описания изобретения и упрощения описания. Это не указывает и не подразумевает, что устройство или элемент, о которых идет речь, должны иметь определенную ориентацию, быть сконструированы и работать в определенной ориентации и, следовательно, не должны рассматриваться как ограничение настоящего изобретения.

Чтобы сделать цель, технические решения и преимущества настоящего изобретения более понятными, способы реализации настоящего изобретения далее подробно описаны вместе с прилагаемыми чертежами.

Настоящее изобретение предлагает стальной лист с алюминиевым покрытием, включающий подложку и слой покрытия на поверхности подложки, при этом микроструктура слоя покрытия включает фазу Mg2Si и фазу AlMgSiFe и фаза Mg2Si имеет средний диаметр зерен 0,001-5 мкм.

Образование фазы Mg2Si и фазы AlMgSiFe в слое покрытия может снизить долю фазы Al или фазы Al-Si в слое покрытия, который в основном состоит из алюминия, нарушить агломерацию этих Al-содержащих фаз на поверхности слоя покрытия и максимально их диспергировать тем самым уменьшая плавление алюминия во время термообработки, облегчая проблему заедания ролика, вызванного плавлением алюминия, во время термообработки. Это позволяет стальному листу с алюминиевым покрытием выдерживать более высокую скорость нагрева, что повышает эффективность производства. Кроме того, это снижает вероятность реакции алюминия с H2O атмосферы во время термообработки с образованием H2, сводя к минимуму содержание H2 в атмосфере во время термообработки и тем самым снижая риск водородного охрупчивания.

В осуществлении настоящего изобретения средний диаметр зерен фазы Mg2Si в высококачественном слое покрытия составляет 0,001-5 мкм. Чем меньше средний диаметр зерен фазы Mg2Si, тем легче она распределяется по поверхности слоя покрытия, что в большей степени способствует снижению риска водородного охрупчивания.

Предпочтительно слой покрытия включает поверхностный слой, включающий фазу Mg2Si и фазу AlMgSiFe.

Слой покрытия в основном состоит из фазы Al и фазы, богатой кремнием, с фазой Mg2Si и фазой AlMgSiFe, равномерно распределенными кластерным или сетчатым образом в поверхностном слое. Поскольку Mg-содержащая фаза легко накапливается на поверхности слоя покрытия, фаза Mg2Si и фаза AlMgSiFe в слое покрытия преимущественно распределяются на поверхности слоя покрытия при термообработке. Это эффективно блокирует диффузию или проникновение H2 из внешней атмосферы в подложку и дополнительно снижает риск водородного охрупчивания.

Вышеуказанный слой покрытия дополнительно включает барьерный слой, включающий сплавы Fe-Al и Fe-Al-Si, и барьерный слой имеет толщину менее или равную 5 мкм.

Когда подложку, состоящую в основном из Fe, погружают в расплав покрытия, в основном состоящий из Al и Si, расплавленные Al и Si будут естественным образом сплавляться с Fe на поверхности подложки, образуя барьерный слой, в основном состоящий из Fe-Al и Fe-Al-Si сплавов. Барьерный слой расположен между подложкой стального листа и поверхностным слоем слоя покрытия. В процессе фактического производства толщина барьерного слоя покрытия может регулироваться путем контроля времени погружения стального листа в расплав и других условий. В осуществлениях настоящего изобретения толщина барьерного слоя должна находиться в пределах 5 мкм. Если толщина барьерного слоя слишком велика, это может повлиять на изменения микроструктуры слоя покрытия во время охлаждения, препятствуя образованию фазы Mg2Si и фазы AlMgSiFe, вызывая образование зерен слишком большого размера и потенциально приводя к отслоению поверхностного слоя при последующем термоформовании.

Предпочтительно слой алюминиевого покрытия стального листа имеет толщину 5-50 мкм.

Во время фактического производства толщину слоя покрытия можно контролировать, регулируя время погружения подложки в расплав покрытия, интенсивность воздушного потока воздушного ножа и т.п. Чем дольше время погружения, тем толще слой покрытия, а более высокая интенсивность воздушного потока воздушного ножа приводит к тому, что слой покрытия становится тоньше.

Предпочтительно состав подложки стального листа с алюминиевым покрытием включает в массовых процентах: 0,05-0,5% C, 0,01-2,0% Si, 0,3-3,0% Mn, 0,005-0,3% Al, 0,01%≤Ti<0,1%, 0,0005%≤B<0,1%, 0,05%≤Cr<0,5%, 0,0005%≤Nb<0,1% и Fe.

Предпочтительно состав подложки стального листа с алюминиевым покрытием включает в массовых процентах: 0,05-0,5% C, 0,01-2,0% Si, 0,3-3,0% Mn, 0,005-0,3% Al, 0,01%≤Ti<0,1%, 0,0005%≤B<0,1%, 0,05%≤Cr<0,5%, 0,0005%≤Nb<0,1%, остальное Fe и неизбежные примеси.

В составе подложки неизбежными примесями являются элементы P, S и V, чем меньше их содержание в подложке, тем лучше. В частности, в осуществлениях настоящей заявки в массовых процентах P<0,3%, S<0,1% и V<0,1%.

Настоящее изобретение также предлагает способ изготовления вышеуказанного стального листа с алюминиевым покрытием, включающий следующие стадии:

плавка;

прокатка; и

непрерывный отжиг и нанесение покрытия из расплава, при этом температура отжига составляет 710-780°С, температура расплава составляет 600-660°С, температура расплава за вычетом температуры стального листа, поступающего в ванну покрытия, составляет менее или равна 5°C, стальной лист охлаждают после выхода из ванны покрытия, средняя скорость охлаждения от температуры стального листа, выходящего из ванны покрытия, до температуры затвердевания слоя превышает 15°C/с, и средняя скорость охлаждения от температуры стального листа на выходе из ванны покрытия до 200°С составляет 10-30°С/с.

Если температура отжига ниже 710°C, это может повлиять на покрываемость стального листа, что приведет к отсутствию сплошности покрытия или плохой адгезии слоя. Если температура отжига превышает 780°C, это может привести к потерям энергии и дополнительно повлиять на состояние поверхности стального листа, что может повлиять на качество поверхности слоя покрытия, размер зерен фазы Mg2Si и образование фазы AlMgSiFe в слое покрытия.

Температура расплава будет влиять на реакцию сплавления расплавленного Al и Fe, тем самым влияя на состав и толщину барьерного слоя. В настоящей заявке температуру расплава регулируют в диапазоне 600-660°C, а температуру стального листа, поступающего в ванну покрытия, регулируют так, чтобы она была немного ниже температуры расплава, чтобы получить барьерный слой соответствующей толщины и микроструктуры, обеспечивающий образование в поверхностном слое искомых фазы AlMgSiFe и фазы Mg2Si при последующей обработке и предотвращающий отделение поверхностного слоя.

Высокая или низкая температура расплава, а также значительная разница между температурой стального листа, поступающего в ванну покрытия, и температурой расплава могут повлиять на качество поверхности слоя и размер зерна фазы Mg2Si и образование фазы AlMgSiFe в слое покрытия. Это может привести к среднему диаметру зерен фазы Mg2Si более 5 мкм и/или невозможности образования фазы AlMgSiFe. Если средний размер частиц фазы Mg2Si в слое покрытия слишком велик, поверхность слоя покрытия будет заметно шероховатой, что повлияет на внешний вид стального листа.

Важны как средняя скорость охлаждения от температуры стального листа, выходящего из ванны покрытия, до температуры затвердевания слоя покрытия, так и средняя скорость охлаждения от температуры стального листа, выходящего из ванны покрытия, до 200°C. Если эти две скорости охлаждения слишком медленные, скорость роста фазы Al-Si будет слишком высокой, что будет препятствовать образованию фазы Mg2Si и фазы AlMgSiFe. Следовательно, в настоящей заявке не может быть решена проблема заедания роликов, вызванного плавлением, и риск водородного охрупчивания, возникающий в процессе термоформования стального листа с алюминиевым покрытием. Кроме того, чрезмерно низкие скорости охлаждения могут привести к выделению крупнозернистой фазы Mg2Si и фазы AlMgSiFe в слое покрытия, что приведет к шероховатости поверхности слоя покрытия, что повлияет на внешний вид изделия. И наоборот, если эти две скорости охлаждения слишком высоки, это может привести к чрезмерной прочности стального листа, ухудшить его удлинение или вызвать другие вторичные повреждения, такие как царапины на поверхности.

Температуру стального листа, поступающего в ванну покрытия, можно регулировать в зависимости от толщины и ширины стального листа. Температура стального листа, поступающего в ванну покрытия, и соответствующая скорость быстрого охлаждения после выхода из ванны покрытия (включая среднюю скорость охлаждения от температуры стального листа, выходящего из ванны покрытия, до температуры затвердевания слоя покрытия и среднюю скорость охлаждения от температуры стального листа, выходящей из ванны покрытия, до 200°С) может дополнительно улучшить равномерное распределение и измельчение зерен фазы Mg2Si и фазы AlMgSiFe в поверхностном слое.

В процессе непрерывного отжига и горячего покрытия можно регулировать скорость охлаждения, регулируя мощность вентилятора.

Предпочтительно химический состав расплава включает в массовых процентах: 5-11% Si и 0,5-20% Mg.

Si в расплаве необходим, главным образом, для ограничения толщины барьерного слоя. Если содержание Si в расплаве слишком низкое, толщина барьерного слоя будет слишком большой, что приведет к плохой обрабатываемости стального листа. С другой стороны, если содержание Si в расплаве слишком велико, его ингибирующее действие на барьерный слой будет ограничено, а также будет влиять на текучесть расплава и увеличивать сложность производства. Поэтому содержание Si в расплаве составляет 5-11%. Присутствие Mg в слое покрытия в основном улучшает коррозионную стойкость и способствует образованию фазы Mg2Si. Mg в слое покрытия поступает из расплава покрытия, когда содержание Mg в расплаве покрытия превышает определенное значение, фаза Mg2Si может образовываться во время охлаждения. Однако растворимость Mg в расплаве Al-Si ограничена, и, если содержание Mg в расплаве слишком велико, Mg очень легко окисляется с образованием шлаков, вызывая производственные трудности. Следовательно, содержание Mg в расплаве составляет 0,5-20%.

Предпочтительно расплав покрытия дополнительно включает 1-10% масс. Zn. Zn в слое покрытия служит расходуемым анодом, обеспечивая расходуемую защиту и повышая коррозионную стойкость стали.

Предпочтительно остаток в составе расплава составляет Al и неизбежные примеси.

Предпочтительно стадия прокатки включает горячую прокатку, при которой температура намотки горячей прокатки составляет 630°С или менее. Если температура намотки слишком высока, это может привести к образованию чрезмерной оксидной окалины на поверхности стального листа, которая не может быть полностью удалена при травлении после прокатки, что влияет на качество поверхности слоя при последующем покрытии алюминием.

Предпочтительно стадия прокатки дополнительно включает холодную прокатку. Если стальной лист, полученный на вышеупомянутой стадии горячей прокатки, не соответствует требованиям для пользовательских применений, дальнейшая холодная прокатка может быть выполнена на рулоне горячекатаной стали. В осуществлениях настоящей заявки деформация при холодной прокатке составляет 10-70%.

Стальной лист с алюминиевым покрытием можно непосредственно использовать для холодной штамповки или горячей штамповки.

Настоящее изобретение дополнительно предлагает термоформованную деталь, изготовленную из указанного выше стального листа с алюминиевым покрытием.

Предпочтительно, термоформованная деталь включает поверхностный слой и внутренний слой, при этом отношение массовой доли Mg поверхностного слоя к массовой массе Mg внутреннего слоя более или равно 5, а термоформованная деталь имеет твердость сердцевины HV1 300 или более.

В процессе термоформования стального листа с алюминиевым покрытием ранее сформированный поверхностный слой и барьерный слой покрытия превращаются в поверхностный слой и внутренний слой термоформованной детали. Соответствующая микроструктура также изменится. Поверхностный слой, изначально состоящий из сплава Al-Si, превратится в сплав Fe-Al-Si. Барьерный слой из сплава Fe-Al-Si будет далее подвергаться диффузии сплава с повышенным содержанием Fe. Внутренний слой детали относится к подложке термоформованной детали к темному слою с высоким содержанием железа внутри слоя покрытия, а поверхностный слой проходит от темного слоя с высоким содержанием железа внутри слоя покрытия к поверхности слоя покрытия.

Фаза Mg2Si и фаза AlMgSiFe распределяются в поверхностном слое слоя покрытия, и они по-прежнему предпочтительно распределяются на поверхности слоя покрытия во время термообработки. После термической обработки Mg в основном распределяется в поверхностном слое детали, и отношение массовой доли Mg поверхностного слоя к массе внутреннего слоя детали более или равно 5, что определяется по характеристикам агрегатов Mg. Благодаря значительному присутствию Mg на поверхности термоформованной детали можно улучшить стойкость термоформованной детали к красной ржавчине во время транспортировки и хранения.

Подложка из стального листа с алюминиевым покрытием после термоформования превратится в сердцевину термоформованной детали. Микроструктура сердцевины термоформованной детали включает один или несколько фаз из мартенсита, бейнита и феррита. Конкретный состав и содержание зависят от состава подложки и скорости охлаждения формы при термоформовании. Окончательная микроструктура сердцевины будет влиять на твердость сердцевины термоформованной детали.

Настоящее изобретение также предлагает способ изготовления вышеуказанной термоформованной детали, включающий следующие стадии:

изготовление заготовки из стального листа с алюминиевым покрытием;

выполнение термической обработки заготовки, при этом способом термической обработки является одностадийный нагрев или ступенчатый нагрев; когда способ нагрева термической обработки представляет собой одностадийный нагрев, температура прекращения нагрева составляет определенную температуру в диапазоне 900-1000°С, а общее время нагрева составляет 10-600 секунд; и когда способ нагрева при термообработке представляет собой ступенчатый нагрев, температура остановки ступенчатого нагрева включает несколько температур в диапазоне 700-1000°C, а общее время нагрева составляет 1-15 минут, при этом самая высокая температура из нескольких температур составляет определенную температуру в диапазоне 900-1000°С, а время выдержки заготовки при 900-1000°С составляет 10-600 секунд; и

перенос заготовки в форму для термоформования, при этом температура заготовки при перемещении в форму составляет 650°С или более, а скорость охлаждения формы составляет 30°С/с или выше. В осуществлениях настоящей заявки в термоформовочной форме применяется водяное охлаждение, а скорость охлаждения формы регулируется путем регулирования таких условий, как поток, скорость потока и давление охлаждающей воды.

При способе нагрева термической обработки в виде одностадийного нагрева температурой прекращения нагрева является определенная температура в диапазоне 900-1000°С, а общим временем нагрева является время от начала нагрева заготовки до конца. При способе нагрева термической обработки в виде ступенчатого нагрева температура остановки включает несколько температур в диапазоне 700-1000°С, а общее время нагрева представляет собой время от начала нагрева заготовки до конца. Конечная температура остановки нагрева должна быть 900°C или выше, будь то одностадийный нагрев или ступенчатый нагрев, чтобы обеспечить полную аустенизацию стали и подготовить к формированию искомой структуры во время охлаждения. Верхний предел температуры прекращения нагрева установлен на уровне 1000°C для экономии энергии.

Предпочтительно процесс термоформования представляет собой горячую штамповку или горячую прокатку.

Предпочтительно перед переработкой стального листа с алюминиевым покрытием в заготовку дополнительно выполняют стадию прокатки с уплотнением.

Примеры 1-6 и Сравнительные примеры 1-2

Стальные листы с алюминиевым покрытием и термоформованные детали из примеров 1-6 и сравнительных примеров 1-2 готовят с использованием следующего способа изготовления.

Стадия 1: Плавка для получения подложки с составом, показанным в таблице 1.

Стадия 2: Прокатка для получения стального листа. После прокатки проводят травление для удаления оксидного слоя с поверхности стального листа.

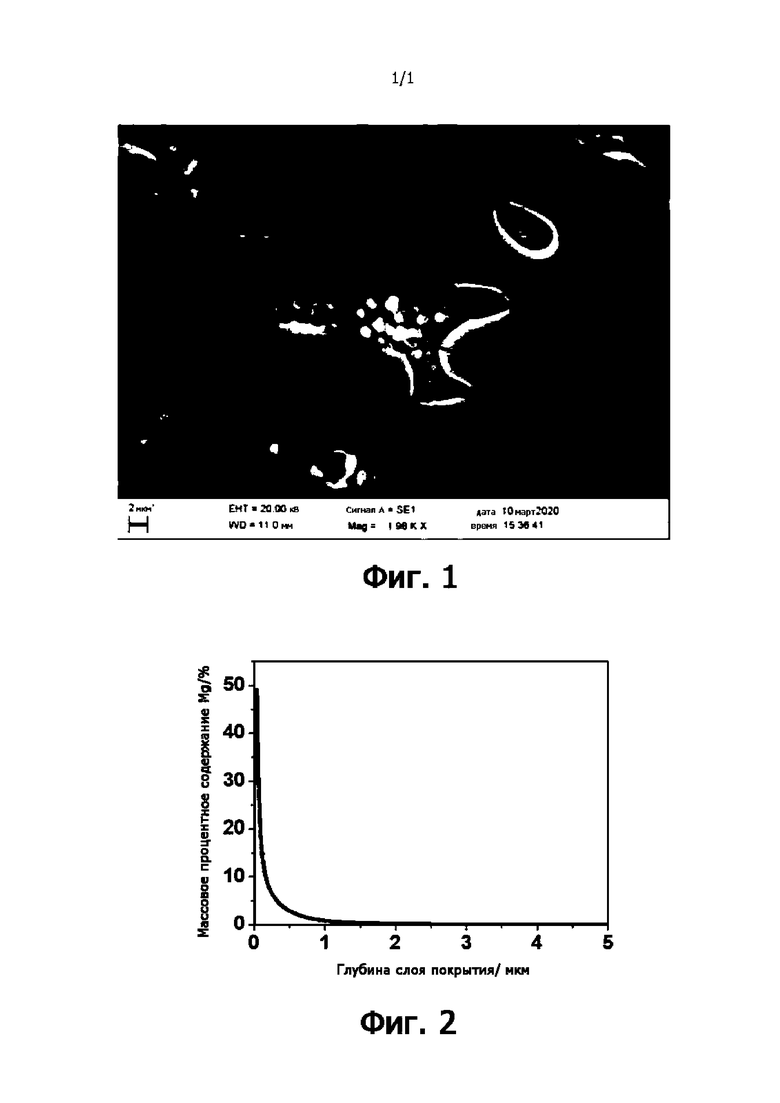

Стадия 3: Непрерывный отжиг и горячее покрытие, при котором катанный стальной лист подвергают непрерывному отжигу, а затем помещают в ванну покрытия (погружают в расплав). Стальной лист охлаждают после погружения, чтобы получить стальной лист с алюминиевым покрытием. Конкретные параметры процесса прокатки, непрерывного отжига и горячего покрытия показаны в таблице 2.

Стадия 4: Переработка стального листа с алюминиевым покрытием в заготовку.

Стадия 5: Термическая обработка заготовки.

Стадия 6: Перемещение термообработанной заготовки в форму для термоформования для получения термоформованной детали.

Конкретные параметры процесса термообработки и термоформования показаны в таблице 3.

Стальные листы с алюминиевым покрытием и термоформованные детали из примеров 1-6 и сравнительных примеров 1-2 были испытаны в соответствии со следующими методами испытаний, и результаты испытаний представлены в таблицах 2 и 3.

1) Средний диаметр зерен фазы Mg2Si (мкм)

Размер зерна рассчитывали с использованием метода секущих. Средний диаметр зерна = длина/количество зерен пересеченных секущей.

2) Наличие фазы AlMgSiFe

Анализируют с помощью сканирующего электронного микроскопа EVO10 Zeiss в сочетании с анализом с помощью энергодисперсионного рентгеновского спектрометра (EDS), где «√» указывает на наличие, а «/» указывает на отсутствие.

3) явление заедания ролика

Судя по визуальному осмотру. «×» указывает на отсутствие заедания, а «√» указывает на наличие заедания.

4) Стойкость к водородному охрупчиванию

Содержание водорода в термоформованной детали оценивают с использованием микроанализатора концентрации водорода G4-PHONEX. Максимальная температура нагрева не превышает 400°С. Регистрируют количество выделившегося водорода, и чем выше выделившееся количество, тем ниже стойкость к водородному охрупчиванию. Шкала оценок варьируется от 1 (худший) до 5 (лучший).

5) Массовая доля Mg в поверхностном слое детали/массовая доля Mg во внутреннем слое детали

Анализируют с помощью спектрометра тлеющего разряда GDS850A. Внутренний слой детали относится к подложке термоформованной детали до темного слоя с высоким содержанием железа в слое покрытия, а поверхностный слой детали относится к темному слою с высоким содержанием железа в слое покрытия до поверхности слоя покрытия.

6) Стойкость к красной ржавчине

Оценивают с помощью теста в нейтральном солевом тумане. Исследуемая термоформованная деталь не имеет электрофоретического покрытия. Через 24 часа оценивают площадь поражения красной ржавчиной, при этом поражение менее 5% указывает на наилучшие характеристики. В этом эксперименте используется шкала оценок от 1 (худший) до 5 (лучший).

7) твердость сердцевины HV1

Определяется в соответствии со стандартом GB/T 4340.1 - 2009 для твердости по Виккерсу термоформованной детали.

Фиг. 1 получают путем сканирования слоя покрытия стального листа с алюминиевым покрытием, полученного в примере 2 настоящего изобретения, с использованием автоэмиссионного электронного микроскопа Zeiss.

Термоформованную деталь, полученную в примере 2 настоящего изобретения, испытывают с использованием спектрометра тлеющего разряда GDS850A, чтобы получить фиг. 2, которая показывает изменение массовой доли Mg в зависимости от глубины слоя покрытия.

В таблице 1 показан элементный химический состав подложек в примерах 1-6 и сравнительных примерах 1-2.

Таблица 1 (%, остальное Fe и другие неизбежные примеси, кроме P, S и V)

В таблице 2 показаны параметры процесса прокатки и непрерывного отжига и горячего покрытия, состав расплава, а также микроструктура и толщина слоя стальных листов из примеров 1-6 и сравнительных примеров 1-2.

В таблице 3 показаны параметры процесса термообработки, наличие явления заедания ролика, параметры процесса термоформования стальных листов с алюминиевым покрытием, а также свойства термоформованных деталей в примерах 1-6 и сравнительных примерах 1-2.

Из таблиц 1-3 видно, что стальные листы с алюминиевым покрытием, полученные в примерах 1-6, демонстрируют микроструктуру слоя покрытия, включающую фазу Mg2Si и фазу AlMgSiFe. Средний диаметр зерен фазы Mg2Si составляет 1-5 мкм. Во время термической обработки не происходит явления заедания роликов, вызванного плавлением. Термоформованные детали, полученные в примерах 1-6, обладают соответствующей стойкостью к водородному охрупчиванию, при этом отношение массовой доли Mg в поверхностном слое к массовой доле Mg во внутреннем слое более или равно 5. Кроме того, термоформованные детали обладают подходящей стойкостью к красной ржавчине и имеют твердость сердцевины HV1 300 или более.

Фиг. 1 представляет вид слоя покрытия стального листа с алюминиевым покрытием из примера 2 настоящего изобретения, и видно, что микроструктура слоя покрытия включает фазу Mg2Si и фазу AlMgSiFe. Фиг. 2 показывает изменение массового процента Mg в термоформованной детали примера 2 настоящего изобретения в зависимости от глубины слоя покрытия, и можно видеть, что чем ближе измерение к поверхности слоя покрытия, тем выше массовая доля Mg.

Напротив, для сравнительного примера 1 средняя скорость охлаждения от температуры стального листа, выходящего из ванны покрытия, до температуры затвердевания слоя покрытия слишком мала и составляет всего 10°C/с. Химический состав расплава не включает Mg, а слой алюминиевого покрытия стального листа не включает фазы Mg2Si и AlMgSiFe. Явление заедания валков, вызванное плавлением, возникает во время термообработки, температура заготовки при перемещении в форму слишком низкая, всего 600°C, и скорость охлаждения формы слишком низкая, всего 25°C/с. Следовательно, стойкость к водородному охрупчиванию и стойкость к красной ржавчине термоформованной детали являются низкими, а твердость сердцевины HV1 составляет всего 250.

Для сравнительного примера 2 существует значительная разница между температурой расплава и температурой стального листа, поступающего в ванну покрытия, с разницей в 20°С. Средняя скорость охлаждения от температуры стального листа, выходящего из ванны покрытия, до температуры затвердевания слоя покрытия слишком низкая, всего 5°C/с, а средняя скорость охлаждения от температуры стального листа, выходящего из ванны покрытия, до 200°C слишком медленная, всего 8°C/с. Содержание Mg в расплаве составляет всего 0,3%, фазы Mg2Si и фазы AlMgSiFe отсутствуют. Явление заедания роликов, вызванное плавлением, возникает во время термической обработки. Температура заготовки при переносе в форму слишком низкая, всего 600°С, и скорость охлаждения формы также низкая, всего 25°С/с. В результате стойкость к водородному охрупчиванию термоформованной детали является низким, а отношение массовой доли Mg поверхностного слоя к массе внутреннего слоя детали составляет всего 3. Кроме того, стойкость к красной ржавчине является неудовлетворительной, а твердость сердцевины HV1 всего 250.

Поскольку параметры обработки стальных листов из сравнительных примеров 1 и 2 не контролируются должным образом во время непрерывного отжига, горячего покрытия и термоформования, полученные термоформованные детали не обладают искомыми свойствами настоящей заявки.

Таким образом, настоящее изобретение предлагает стальной лист с алюминиевым покрытием, термоформованную деталь и способы изготовления, которые могут облегчить проблему заедания роликов, вызванного плавлением, и снизить риск водородного охрупчивания во время термообработки стального листа с алюминиевым покрытием, улучшая при этом стойкость к красной ржавчине термоформованной детали.

Хотя настоящее изобретение было проиллюстрировано и описано со ссылкой на некоторые предпочтительные осуществления настоящего изобретения, специалистам в данной области техники должно быть понятно, что приведенное выше содержание представляет собой дополнительное подробное описание настоящего изобретения в сочетании с конкретными осуществлениями, и нельзя считать, что конкретные осуществления настоящего изобретения ограничены только предшествующим описанием. Специалисты в данной области техники могут вносить различные изменения в формы и детали, в том числе делать определенные выводы или замены, не отступая от сущности и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАКАЛЕННОЙ ДЕТАЛИ, НЕ ПОДВЕРЖЕННОЙ РАСТРЕСКИВАНИЮ ПОД ВОЗДЕЙСТВИЕМ ЖИДКОГО МЕТАЛЛА | 2016 |

|

RU2685617C1 |

| ГАЛЬВАНИЗИРОВАННЫЙ ГОРЯЧИМ СПОСОБОМ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2566131C1 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764256C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ГОРЯЧЕШТАМПОВАННЫЙ СТАЛЬНОЙ МАТЕРИАЛ | 2013 |

|

RU2587106C2 |

| ЛИСТОВАЯ СТАЛЬ С НАНЕСЕННЫМ МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2684801C1 |

| СТАЛЬНОЙ ЛИСТ С ГАЛЬВАНИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2574568C2 |

| Термоформованный компонент с превосходной адгезией покрытия и способ его изготовления | 2020 |

|

RU2820955C1 |

| ЛИСТОВАЯ СТАЛЬ С НАНЕСЕННЫМ МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ, ИМЕЮЩИМ В СВОЕЙ ОСНОВЕ АЛЮМИНИЙ И СОДЕРЖАЩИМ ТИТАН | 2016 |

|

RU2689824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРКИ | 2020 |

|

RU2799379C1 |

| ПОКРЫТЫЙ СПЛАВОМ НА ОСНОВЕ ЦИНКА СТАЛЬНОЙ МАТЕРИАЛ С ПРЕВОСХОДНОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ИЗ-ЗА ОХРУПЧИВАНИЯ РАСПЛАВЛЕННЫМ МЕТАЛЛОМ | 2010 |

|

RU2518870C2 |

Предложена группа изобретений, содержащая стальной лист с алюминиевым покрытием, способ изготовления указанного листа, термоформованную деталь с алюминиевым покрытием, изготовленную из стального листа с алюминиевым покрытием, и способ изготовления указанной детали. Упомянутый стальной лист выполнен с алюминиевым покрытием, содержащим поверхностный слой с микроструктурой, включающей фазу Mg2Si и фазу AlMgSiFe. Фаза Mg2Si имеет средний диаметр зёрен 0,001-5 мкм. Способ изготовления стального листа с алюминиевым покрытием включает выплавку стали, горячую прокатку, при которой температура намотки составляет 630°С или менее, непрерывный отжиг при температуре 710-780°С и погружение в расплав на основе алюминия, содержащего кремний, с температурой 600-660°С. Охлаждение стального листа до температуры затвердевания алюминиевого покрытия проводят со скоростью, превышающей 15°C/с. Способ изготовления термоформованной детали с упомянутым алюминиевым покрытием включает изготовление заготовки из стального листа с алюминиевым покрытием, выполнение термической обработки заготовки посредством одностадийного нагрева или ступенчатого нагрева. Затем упомянутую заготовку, имеющую температуру 650°С или более, перемещают в форму для проведения термоформования. Обеспечивается уменьшение заедания роликов и снижение водородного охрупчивания во время термоформования, а также улучшение стойкости к красной ржавчине термоформованной детали. 4 н. и 11 з.п. ф-лы, 2 ил., 3 табл., 6 пр.

1. Стальной лист с алюминиевым покрытием, содержащий подложку в виде стального листа и алюминиевое покрытие на поверхности указанной подложки, в котором алюминиевое покрытие содержит поверхностный слой с микроструктурой, включающей фазу Mg2Si и фазу AlMgSiFe, при этом фаза Mg2Si имеет средний диаметр зерен 0,001-5 мкм.

2. Стальной лист по п. 1, в котором алюминиевое покрытие дополнительно содержит барьерный слой, включающий сплавы Fe-Al и Fe-Al-Si, при этом барьерный слой имеет толщину менее или равную 5 мкм.

3. Стальной лист по п. 1, в котором толщина алюминиевого покрытия составляет 5-50 мкм.

4. Стальной лист по п. 1, в котором подложка в виде стального листа содержит, мас. %: С 0,05-0,5, Si 0,01-2,0, Mn 0,3-3,0, Al 0,005-0,3, 0,01≤Ti<0,1, 0,0005≤B<0,1, 0,05≤Cr<0,5, 0,0005≤Nb<0,1, Fe и неизбежные примеси - остальное.

5. Стальной лист по п. 4, в котором неизбежные примеси содержат в мас.%: P<0,3, S<0,1 и V<0,1.

6. Способ изготовления стального листа с алюминиевым покрытием по любому из пп. 1-5, включающий следующие стадии:

выплавка стали,

прокатка для получения подложки в виде стального листа, включающая горячую прокатку, при которой температура намотки составляет 630°С или менее,

непрерывный отжиг при температуре 710-780°С и погружение в расплав на основе алюминия, содержащий кремний, с температурой 600-660°С для нанесения алюминиевого покрытия из упомянутого расплава, при этом разница температуры указанного расплава и температуры стального листа, поступающего в ванну с упомянутым расплавом, составляет менее или равна 5°C, после выхода из упомянутой ванны стальной лист охлаждают, причем средняя скорость охлаждения от температуры стального листа, выходящего из упомянутой ванны, до температуры затвердевания алюминиевого покрытия превышает 15°C/с, а средняя скорость охлаждения от температуры стального листа на выходе из упомянутой ванны до 200°С составляет 10-30°С/с.

7. Способ по п. 6, в котором упомянутый расплав на основе алюминия содержит, мас. %: Si 5-11 и Mg 0,5-20.

8. Способ по п. 7, в котором упомянутый расплав дополнительно содержит Zn 1-10 мас. %.

9. Способ по п. 7 или 8, в котором в упомянутом расплаве алюминий и неизбежные примеси - остальное.

10. Способ по п. 6, в котором стадия прокатки включает холодную прокатку, при этом деформация холодной прокаткой составляет 10-70%.

11. Термоформованная деталь с алюминиевым покрытием, изготовленная из стального листа с алюминиевым покрытием по любому из пп. 1-5.

12. Термоформованная деталь по п. 11, содержащая поверхностный слой алюминиевого покрытия и барьерный слой алюминиевого покрытия, при этом отношение массовой доли Mg в поверхностном слое к массовой доле Mg в барьерном слое более или равно 5, при этом термоформованная деталь имеет твердость сердцевины HV1 300 или более.

13. Способ изготовления термоформованной детали с алюминиевым покрытием по п. 11 или 12, включающий следующие стадии:

изготовление заготовки из стального листа с алюминиевым покрытием,

выполнение термической обработки заготовки посредством одностадийного нагрева или ступенчатого нагрева, при этом при одностадийном нагреве температура прекращения нагрева находится в диапазоне 900-1000°С, причем общее время нагрева составляет 10-600 секунд, а ступенчатый нагрев проводят с выдержками при температурах в диапазоне 700-1000°С с общим временем нагрева, составляющим 1-15 минут, причем конечная температура выдержки для одностадийного нагрева или ступенчатого нагрева находится в диапазоне 900-1000°С, а время выдержки заготовки при упомянутой конечной температуре составляет 10-600 с, и

перемещение упомянутой заготовки, имеющей температуру 650°С или более, в форму для термоформования, при этом скорость охлаждения формы составляет 30°С/с или выше.

14. Способ по п. 13, в котором термоформование представляет собой горячую штамповку или горячую прокатку.

15. Способ по п. 13 или 14, в котором перед изготовлением указанной заготовки дополнительно выполняют стадию прокатки с уплотнением упомянутого стального листа с алюминиевым покрытием.

| ЛИСТОВАЯ СТАЛЬ С НАНЕСЕННЫМ МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2684801C1 |

| Способ производства алюминированной стальной полосы | 1987 |

|

SU1555374A1 |

| CN101565806 A, 28.10.2009 | |||

| CN 109402547 A, 01.03.2019 | |||

| CN 103649361 A, 19.03.2014. | |||

Авторы

Даты

2024-05-27—Публикация

2021-12-23—Подача