Изобретение относится к области изготовления деталей селективным лазерным плавлением повышенной точности из порошковых материалов и может найти использование в различных отраслях машино- и авиастроения.

Известна установка для получения изделий из порошковых материалов, содержащая сварной каркас коробчатой формы, механизм дозированной подачи порошкового материала, выполненный в виде вертикального цилиндра с поршнем, открытый конец которого установлен в плоскости рабочего стола, и разравнивающий нож, установленный консольно на задней стенке защитной камеры (RU 154761 U1, В05С 19/04, 18.1 1.2014).

Недостаток установки состоит в высокой трудоемкости наладки при выравнивании порошка, неравномерность полученного слоя за счет консольного крепления выравнивающего ножа.

Известна установка для изготовления деталей селективным лазерным плавлением, которая содержит корпус и расположенные в нем систему лазерного излучения, включающую сканирующее устройство, лазерный излучатель и волокно лазерного излучателя, систему охлаждения, модуль построения, включающий рабочий стол, герметичную рабочую камеру, установленную сверху рабочего стола, колодец построения и колодец-питатель с порошком, систему нанесения слоя, бункер для сбора избыточного порошка и блок управления (RU 185513 U1, В23К 26/342, 07.12.2018).

Известна установка для изготовления деталей методом послойного синтеза (RU 2487779 С1, В23К 26/00Б 20.07.2013), использующая в качестве привода системы нанесения порошка пневмоцилиндр, требующий наличия компрессора, системы очистки сжатого воздуха. Система сбора излишек порошка в известной установке представляет собой сварную конструкцию. Извлечение порошка возможно только после завершения процесса и при открытой двери камеры через то же отверстие в рабочем столе, через которое избыточный порошок попадает в систему сбора. Это увеличивает время промежуточных операций и приводит к контакту порошкового материал с воздухом, что может негативно сказаться на его качестве и сделать его непригодным для последующего использования.

Точность позиционирования стола-платформы составляет ±0,005 мм, что является недостаточным для выращивания изделий высокой точности и слоем в 20 мкм.

Стол-платформа имеет возможность нагреваться до 100°С благодаря электронагревательному элементу, что является недостаточной температурой для снижения напряжений и деформаций в высоколегированных сталях, медных, алюминиевых и титановых сплавов.

Техническая задача изобретения состоит в устранении приведенных недостатков известной установки.

Сущность изобретения заключается в следующем.

Установка для изготовления деталей селективным лазерным плавлением содержит корпус и расположенные в нем систему лазерного излучения, включающую сканирующее устройство, лазерный излучатель и волокно лазерного излучателя, систему охлаждения, модуль построения, включающий рабочий стол, герметичную рабочую камеру, установленную сверху рабочего стола, колодец построения и колодец-питатель с порошком, систему нанесения слоя, бункер для сбора избыточного порошка и блок управления. Кроме того, установка содержит связанные с герметичной рабочей камерой систему подачи защитного газа, систему фильтрации и вакуумный насос, а система лазерного излучения снабжена подвижным телескопом, выполненным с возможностью изменения диаметра лазерного луча на платформе построения детали, при этом колодец построения и колодец-питатель имеют задние стенки, на которых с закреплены по две направляющие рельсы, на рельсах установлены каретки, на которых закреплены соответственно поршень построения и поршень питателя, причем в каждом упомянутом поршне выполнено осевое несквозное отверстие, в котором размещена и закреплена гайка с винтом шариковинтовой передачи (ШВП), при этом на верхней части поршня построения смонтирована плита, на которой размещена платформа построения с выполненной со стороны ее бокового торца выступающей за плоскость контакта с плитой частью, причем платформа построения упомянутой выступающей частью прикреплена к боковому торцу плиты потайными винтами, при этом между торцами платформы построения и стенкой колодца построения смонтированы двойные резиновые уплотнения для предотвращения попадания порошка в зазор между поршнем и стенками упомянутого колодца, причем в колодец построения встроена система нагрева платформы построения до заданной температуры.

Процесс СЛП заключается в последовательном послойном расплавлении порошкового материала посредством мощного лазерного излучения. Применяется для единичного и мелкосерийного производства сложных изделий из специальных металлических порошков: нержавеющих, инструментальных, конструкционных сталей, никелевых и кобальтовых сплавов, алюминиевых и титановых сплавов.

Установка СЛП является полностью автономным и функционально независимым комплексом, способным самостоятельно работать при соблюдении требований к помещению и системам жизнеобеспечения.

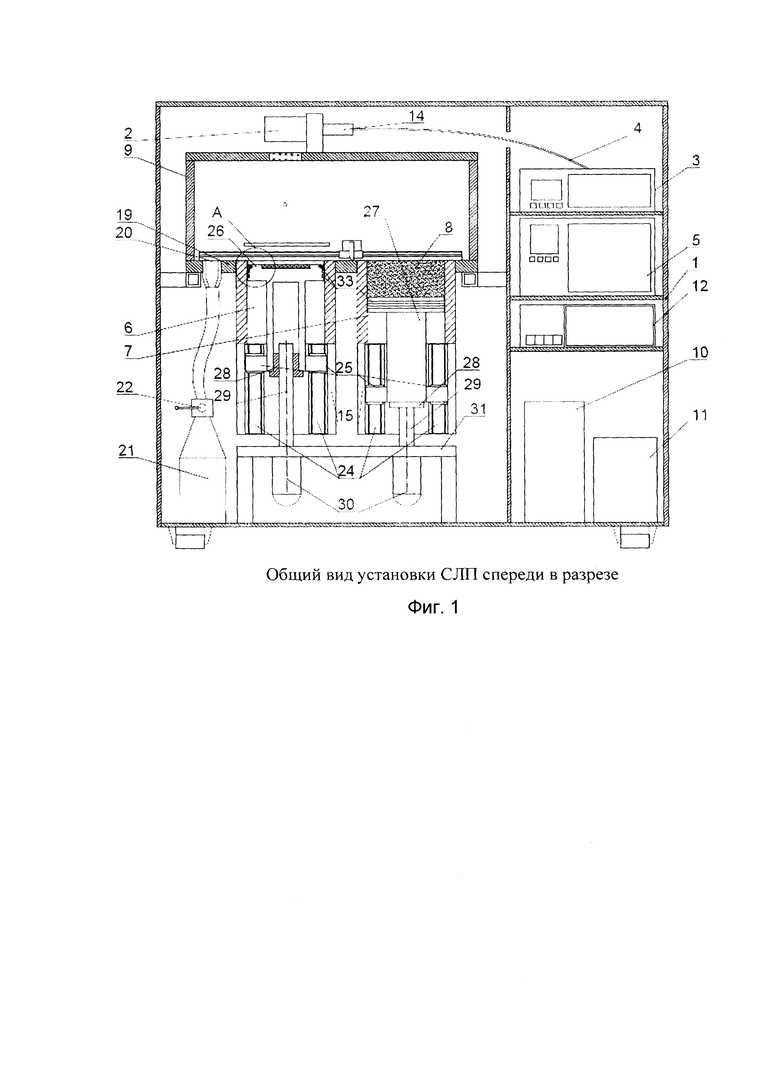

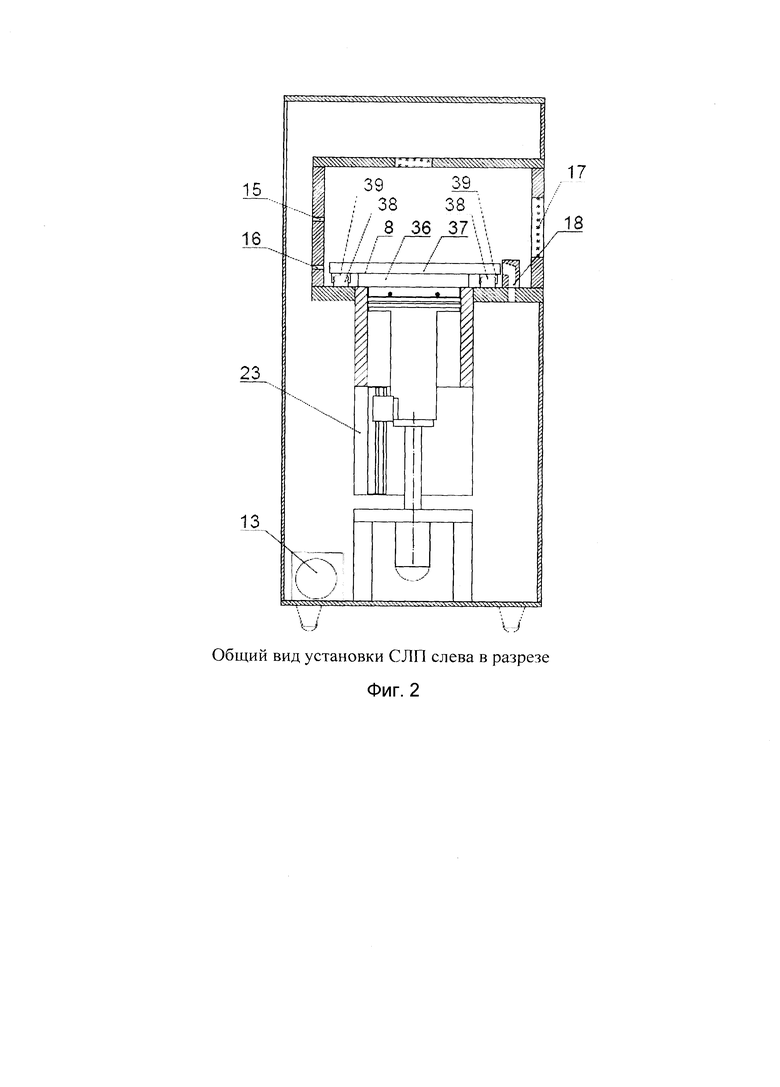

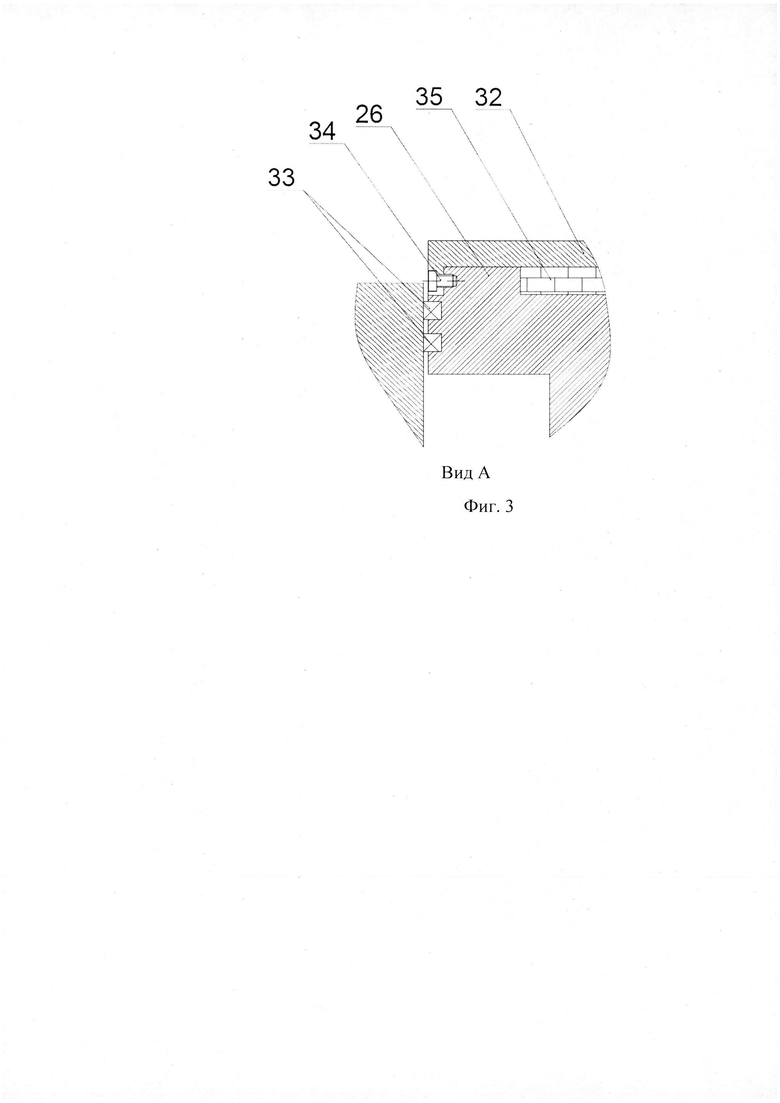

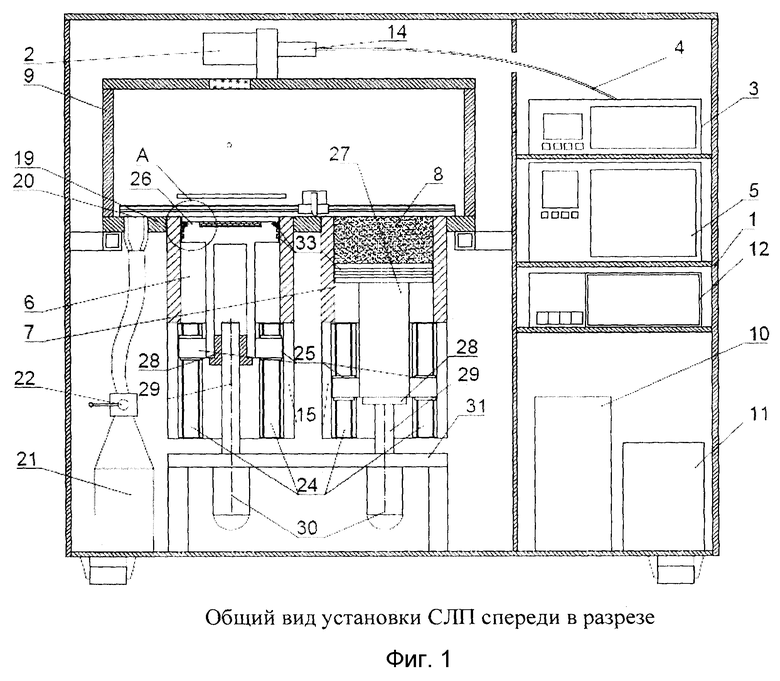

На фиг. 1 представлен общий вид установки СЛП спереди в разрезе; на фиг. 2 - общий вид установки СЛП слева в разрезе; на фиг. 3 - вид А фиг. 1.

В состав установки СЛП входят следующие основные элементы:

- корпус (1);

- сканирующее устройство (2)

- лазерный излучатель (3) с волокном (4);

- система охлаждения (5);

Модуль построения в составе:

- колодец построения (6);

- колодец-питатель (7);

- система нанесения слоя;

- герметичная камера (9);

- система подачи защитных газов (10);

- система фильтрации защитного газа (11);

- блок управления (12);

- вакуумный насос (13).

Конструкция установки СЛП дает возможность использовать ее для технологических операций (с использованием лазерного излучения), таких как: селективное лазерное плавление.

Корпус (1) предназначен для защиты персонала и окружающих работников от вредных факторов технологических процессов, а также защиты элементов конструкции от воздействия окружающей среды. Внутри кабины расположены сканирующее устройство (2), лазерный излучатель (3), волокно лазерного излучателя (4), система охлаждения (5), колодец построения (6) и колодец-питатель (7) с порошком (8), система нанесения слоя, герметичная камера (9), система подачи защитных газов (10) и система фильтрации защитного газа (11), блок управления (12), вакуумный насос (13).

Сканирующее устройство (2) представляет собой стандартную систему из двух вращающихся зеркал, вращение которых обеспечивает развертку лазерного луча по двум взаимно перпендикулярным осям рабочей зоны построения. Излучение из излучателя (3) по волокну (4) транспортируется к подвижному телескопу (14). В отличие от стандартной схемы сканирующей системы, использующую неподвижный f-theta объектив для фокусирования лазерного излучения на рабочей плоскости, предложенная система с подвижным телескопом способна изменять диаметр лазерного луча на рабочей плоскости. Это позволяет обрабатывать тонкие участки и поверхность детали с высокой точностью малым диаметром, а массивные участки внутреннего объема детали пятном большего диаметра при большей мощности. Такое решение позволяет увеличить производительность процесса построения без снижения точности.

Корпус (1) представляет собой закрытый каркас из набора корпусов, обшитыми панелями для защиты рабочей зоны от внешних воздействий рабочего помещения: пыли, вероятного падения посторонних предметов (в условиях промышленного цеха) и т.п. Через отверстия в стенках кабины предусматривается ввод оптического волокна (4) от лазерного излучателя (3) к телескопу (14) сканирующего устройства (2), подвод системы вакуумирования через отверстие с клапаном (15) (шланги на схеме не показаны) и подачи защитных газов через прорезь (16) в задней стенке герметичной камеры (9) (шланги системы фильтрации на схеме не показаны), подвод охлаждения от системы охлаждения (5) к лазерному излучателю (3). Дверь герметичной камеры (9) снабжена смотровым окном (17) для контроля над выполнением процесса обработки.

Для доступа обслуживающего персонала к рабочей зоне и к технологическим элементам в корпусе предусмотрены двери и съемные панели.

В герметичной камере (9) производится выращивание детали. Для того чтобы в процессе построения избежать окисления порошкового материала, процесс происходит в инертной атмосфере (инертизация) за счет система подачи защитных газов (10) через прорезь (16). Перед началом процесса из герметичной камеры откачивается атмосфера до значений низкого вакуума насосом (13), затем, камера заполняется инертным газом. Инертный газ циркулирует по замкнутому контуру через заборное отверстие (18) и проходит через фильтры система фильтрации защитного газа (11), а затем возвращается обратно к процессу построения в камеру (9) через прорезь (16).

Модуль построения является фактической рабочей областью установки СЛП. Содержит рабочий стол (19) в виде плиты с квадратными отверстиями, под которыми закреплены колодец построения изделия (6) и колодец-питатель (7) и одним прямоугольным отверстием (20) для сбора избыточного порошка в бункер (21). Шланг бункера (21) перекрывается клапаном (22), таким образом можно направить неиспользованный порошок на просев и последующее использование без разгерметизации камеры (9). Колодец построения (6) и колодец-питатель (7) имеют задние стенки (23), на которых закреплены по две направляющие рельсы (24), на рельсах установлены каретки (25), на которых закреплены поршень построения (26) и поршень питателя (27), причем в каждом поршне выполнено осевое несквозное отверстие, в котором размещена и закреплена гайка (28) с винтом (29) шариковинтовой передачи (ШВП), при этом двигатели винтов ШВП (30) закреплены на неподвижной опоре (31) корпуса (1). Винт ШВП (29) приводится в движение двигателем (30). При вращении винта происходит перемещение соответствующего поршня в вертикальном направлении.

На верхней части поршня построения смонтирована плита, на которой размещена платформа построения с выполненной со стороны ее бокового торца выступающей за плоскость контакта с плитой частью, причем платформа построения упомянутой выступающей частью прикреплена к боковому торцу плиты потайными винтами (34) (Фиг. 3), с торцов для предотвращения попадания порошка в зазор между поршнем и стенками колодца. Обычно используется одна прокладка. Процесс СЛП может длится несколько десятков часов. В условиях абразивного износа в силу наличия мелкодисперсного металлического порошка, а также в условиях нагрева до температур до 300 градусов, один ряд уплотнения может прейти в негодность, нарушив процесс построения. Второй ряд уплотнения гарантирует успешное завершение процесса выращивания. На известных установках для селективного лазерного плавления крепление платформы построения осуществляется винтами, которые прижимают платформу сверху к подвижному поршню. Головки винтов перекрывают часть зоны построения, что делает невозможным использовать всю площадь платформы. Предлагаемая конструкция позволяет закреплять платформу построения (32) сбоку, потайными винтами (34). Это позволяет использовать всю площадь подложки для выращивания. Для крепления поршень подается выше стола (19) так, чтобы отверстия под крепежные винты (34) было доступно. На поршень устанавливается платформа построения и крепится четырьмя винами (34).

Колодец-питатель (7) наполняется металлическим порошком (8) до начала процесса выращивания и предназначен для непрерывной подачи металлического порошка в процессе выращивания. Высоту поршня с порошком (27) и, следовательно, емкость колодца с порошком, можно регулировать с помощью системы управления (12).

В герметичной камере (9) происходит выращивание деталей. Для этого в колодце построения (6), платформа построения (32) помещается на основание поршня построения (26). Платформа построения фиксируется на месте указанным выше способом. Также, в колодце построения встроена система нагрева (35) платформы построения (32) до необходимой температуры системой управления (12).

Система нанесения обеспечивает перенос порошка из колодца-питателя (7), после его перемещения на заданный шаг вверх, на платформу построения (32), равномерно нанося порошок по ее поверхности, с помощью лезвия ракеля (36). Ракель закреплен на пластине (37), которая перемещается по рельсовым направляющим (38) на каретках (39). Ракель имеет ременной привод (не показан на схеме), который обеспечивает плавное и равномерное нанесение порошкового материала.

Блок управления (12) осуществляет управление всеми механизмами и системами установки. В соответствии с рабочей программой система управления (12) направляет команды на перемещение поршней (26) и (27), систему формирования слоя (8), зеркал сканирующей системы (2), подвижным телескопом (14), включение/выключение лазера (3), а также откачку камеры (9) насосом (13) и подачу инертного газа (10) и его фильтрацию (11), на систему нагрева (35).

Установка работает следующим образом.

В блок управления (12) загружается управляющая программа (разбитая на слои объемная компьютерная модель изделия с параметрами выращивания, такими как мощность лазерного излучения, скорость перемещения лазерного излучения, высота слоя и траектория движения лазерного излучения). В колодце построения (6), платформа построения (32) помещается на основание поршня построения (26) и закрепляется потайными винтами (34) с торцов. Также, в колодце построения встроена система нагрева (35) платформы построения (32) до необходимой температуры. Выращивание происходит в герметичной камере (9) в среде инертных или малоактивных газов. Для того чтобы в процессе построения избежать окисления порошкового материала и детали перед началом процесса из герметичной камеры (9) откачивается атмосфера до значений низкого вакуума насосом (13), затем, камера заполняется инертным газом системой подачи инертных газов (10). Инертный газ циркулирует по замкнутому контуру за счет воздуходувки системы фильтрации (11) через заборное отверстие (18) и проходит через фильтры системы фильтрации (11), а затем возвращается обратно к процессу построения в камеру (9) через прорезь (16).

Во время процесса СЛП металлический порошок наносится из колодца-питателя (7) на платформу построения (32) с помощью лезвия ракеля (36) системы формирования слоя (8). Ракель закреплен на пластине (37), которая перемещается по рельсовым направляющим (38) на каретках (39). Ракель имеет ременной привод (не показан на схеме), который обеспечивает плавное и равномерное нанесение порошкового материала. Поршень (27) поднимается на величину слоя, за счет ШВП (29), выталкивая порцию порошка из колодца (7), поршень (26) с закрепленной платформой (32) опускается на величину слоя за счет ШВП с точностью ±0,001 мм, ракель (36) переносит порцию порошка и разравнивает по платформе выращивания (32). Слой металлического порошка, нанесенный таким образом, затем сплавляется лазерным лучом, выходящим из системы сканирования (2) в областях, которые определяются с помощью системы управления (12). Данный процесс повторяется до полного выращивания изделия.

Данная конструкция позволяет выращивать металлические изделия методом селективного лазерного плавления на всей зоне платформы построения (32) за счет предложенной системы бокового закрепления на поршне (26), с высокой производительностью за счет управления диаметром пятна подвижным телескопом (14), и высокой надежностью, за счет двойных уплотнителей (33) на поршнях построения (26) и питателя (27).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для послойного синтеза трехмерных изделий из порошковых материалов и переливной колодец для данной установки | 2024 |

|

RU2835266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2539135C2 |

| Многолучевой растровый станок селективного лазерного плавления | 2019 |

|

RU2791739C1 |

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824771C1 |

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824770C1 |

| Установка селективного лазерного спекания и способ получения крупногабаритных изделий на этой установке | 2019 |

|

RU2717761C1 |

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| Устройство для получения объемных изделий с градиентом свойств из порошков | 2016 |

|

RU2647976C1 |

| Устройство для получения изделий из порошкообразных материалов | 2017 |

|

RU2705822C1 |

Изобретение относится к установке для изготовления деталей селективным лазерным плавлением. Установка содержит корпус и расположенные в нем систему лазерного излучения, включающую сканирующее устройство (2), лазерный излучатель (3) и волокно лазерного излучателя (4), систему охлаждения (5), модуль построения. Модуль построения включает рабочий стол, герметичную рабочую камеру (9), колодец построения (6) и колодец-питатель (7) с порошком, систему нанесения слоя (8), бункер (21) для сбора избыточного порошка и блок управления (12). Система лазерного излучения снабжена подвижным телескопом, выполненным с возможностью изменения диаметра лазерного луча на платформе построения (32) детали. На задних стенках (23) закреплены по две направляющие рельсы (24), на рельсах установлены каретки (25), на которых закреплены соответственно поршень построения (26) и поршень питателя (27). Платформа построения выступающей частью прикреплена к боковому торцу плиты потайными винтами. Между торцами платформы построения и стенкой колодца построения смонтированы двойные резиновые уплотнения для предотвращения попадания порошка в зазор между поршнем и стенками упомянутого колодца. В колодец построения встроена система нагрева платформы построения до заданной температуры. Данная конструкция позволяет выращивать металлические изделия методом селективного лазерного плавления на всей зоне платформы построения за счет системы бокового закрепления на поршне, с высокой производительностью за счет управления диаметром пятна подвижным телескопом, и высокой надежностью за счет двойных уплотнителей на поршнях построения и питателя. 3 ил.

Установка для изготовления деталей селективным лазерным плавлением, содержащая корпус и расположенные в нем систему лазерного излучения, включающую сканирующее устройство (2), лазерный излучатель (3) и волокно лазерного излучателя (4), систему охлаждения (5), модуль построения, включающий рабочий стол, герметичную рабочую камеру (9), установленную сверху рабочего стола (19), колодец построения (6) и колодец-питатель (7) с порошком, систему нанесения слоя (8), бункер (21) для сбора избыточного порошка и блок управления (12), отличающаяся тем, что она содержит связанные с герметичной рабочей камерой систему подачи защитного газа (10), систему фильтрации (11) и вакуумный насос (13), а система лазерного излучения снабжена подвижным телескопом, выполненным с возможностью изменения диаметра лазерного луча на платформе построения (32) детали, при этом колодец построения (6) и колодец-питатель (7) имеют задние стенки (23), на которых закреплены по две направляющие рельсы (24), на рельсах установлены каретки (25), на которых закреплены соответственно поршень построения (26) и поршень питателя (27), причем в каждом упомянутом поршне выполнено осевое несквозное отверстие, в котором размещена и закреплена гайка (28) с винтом (29) шариковинтовой передачи (ШВП), при этом на верхней части поршня построения смонтирована плита, на которой размещена платформа построения с выполненной со стороны ее бокового торца выступающей за плоскость контакта с плитой частью, причем платформа построения упомянутой выступающей частью прикреплена к боковому торцу плиты потайными винтами (34), при этом между торцами платформы построения и стенкой колодца построения смонтированы двойные резиновые уплотнения (33) для предотвращения попадания порошка в зазор между поршнем и стенками упомянутого колодца, причем в колодец построения встроена система нагрева (35) платформы построения (32) до заданной температуры.

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОСЛОЙНОГО СИНТЕЗА | 2012 |

|

RU2487779C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ПОСРЕДСТВОМ ПОСЛОЙНОГО СЕЛЕКТИВНОГО ВЫРАЩИВАНИЯ | 2020 |

|

RU2733520C1 |

| Насадка гидромонитора | 1960 |

|

SU152433A1 |

| 0 |

|

SU159233A1 | |

| CN 204724851 U, 28.10.2015 | |||

| JP 11342542 A, 14.12.1999 | |||

| WO 2001081031 A1, 01.11.2001 | |||

| US 20150273582 A1, 01.10.2015. | |||

Авторы

Даты

2023-08-08—Публикация

2022-07-19—Подача