Изобретение относится к области машиностроения и металлургии, и может быть использовано для получения наноструктурированных покрытий из материалов с эффектом памяти формы на поверхности детали.

Аналогом изобретения является вакуумная установка для получения наноструктурированных покрытий из материала с эффектом памяти формы на поверхности детали (патент №2502829, опубл. Бюл. №36 от 27.12.2013 г.), которая содержит раму с установленной на ней вакуумной камерой, соединенной с вакуумным насосом, механизм закрепления детали, газопламенную горелку для высокоскоростного газодинамического напыления, установленную под углом 45° к поверхности детали, механизм подачи порошкового материала с эффектом памяти формы в газопламенную горелку, пирометр для измерения температуры обрабатываемой детали, технологический модуль для ионной очистки обрабатываемой детали, приспособление для поверхностно-пластического деформирования детали для формирования наноструктурированного слоя, понижающий трансформатор для дополнительного нагрева поверхности детали, устройство для охлаждения поверхности детали для отрицательного интервала температур мартенситного превращения приповерхностно-пластическом деформировании и управляющее устройство, при этом она дополнительно содержит два магнетрона и источник для ионной имплантации металлов, закрепленные в корпусе вакуумной камеры с возможностью направления на обрабатываемую деталь, при этом приспособление для поверхностно-пластического деформирования выполнено в виде пресса с верхней неподвижной и нижней подвижной траверсами, расположенными в вакуумной камере, причем на нижней подвижной траверсе установлены зажимной механизм закрепления детали и упомянутое устройство для охлаждения поверхности детали, а газопламенная горелка жестко закреплена в корпусе вакуумной камеры.

К недостаткам описанной конструкции можно отнести ее низкие эксплуатационные характеристики, обусловленные быстрым выходом газопламенной горелки из строя, за счет образования конгломератов порошка приводящих к забитости горелки и недостаточной степени очистки вакуумной камеры от примесей кислорода-воздуха, приводящей к постепенному прогоранию горелки из-за повышенной температуры, вызванной наличием в вакуумной камере небольших примесей кислорода-воздуха.

Прототипом изобретения является установка для получения наноструктурированных покрытий из материала с эффектом памяти формы на поверхности детали путем высокоскоростного газопламенного напыления (патент №2672969 опубл. Бюл. №33 от 21.11.2018 г.), которая содержит, раму с установленной на ней вакуумной камерой, соединенной с вакуумным насосом, два магнетрона и источник для ионной имплантации металлов, закрепленные в корпусе вакуумной камеры и направленные на обрабатываемую деталь, газопламенную горелку, установленную под углом 45° к поверхности детали и жестко закрепленную в корпусе вакуумной камеры, механизм подачи порошкового материала с эффектом памяти формы в газопламенную горелку, пирометр для измерения температуры обрабатываемой детали, технологический модуль для ионной очистки обрабатываемой детали, понижающий трансформатор, управляющее устройство, пресс для поверхностно пластического деформирования, выполненный с верхней неподвижной траверсой и нижней подвижной траверсой, на которой установлены зажимной механизм закрепления детали, устройство для охлаждения поверхности детали и газовый баллон с инертным газом для создания инертной атмосферы в вакуумной камере, при этом установка выполнена с возможностью достижения в вакуумной камере давления 2-4 бар, при этом снабжена дополнительным газовым баллоном с инертным газом с редуктором, штуцером для подачи инертного газа в камеру, гибким шлангом и регулируемым вентиляционным отводом и манометром, при этом упомянутый штуцер для подачи инертного газа установлен в нижней части вакуумной камеры и соединен посредством гибкого шланга через редуктор с упомянутым дополнительным газовым баллоном инертного газа, а в верхней части вакуумной камеры установлены упомянутые регулируемый вентиляционный отвод и манометр. Дополнительный газовый баллон содержит аргон.

Недостатком данной установки является низкие эксплуатационные характеристики, обусловленные быстрым выходом газопламенной горелки из строя, за счет образования конгломератов порошка приводящих к забитости горелки и недостаточной степени очистки вакуумной камеры от примесей кислорода-воздуха, приводящей к постепенному прогоранию горелки из-за повышенной температуры, вызванной наличием в вакуумной камере небольших примесей кислорода-воздуха.

Задачей изобретения является усовершенствование установки для получения наноструктурированных композитных многофункциональных покрытий из материала с эффектом памяти формы на поверхности детали, позволяющее повысить ее эксплуатационные характеристики.

Техническим результатом изобретения является увеличение срока эксплуатации установки.

Технический результат достигается тем, что установка для получения наноструктурированных композитных многофункциональных покрытий из материала с эффектом памяти формы на поверхности детали содержит раму с установленной на ней вакуумной камерой, соединенной с вакуумным насосом, два магнетрона и источник для ионной имплантации металлов, закрепленные в корпусе вакуумной камеры и направленные на обрабатываемую деталь, газопламенную горелку, установленную под углом 45° к поверхности детали жестко закрепленную в корпусе вакуумной камеры, механизм подачи порошкового материала с эффектом памяти формы в газопламенную горелку, пирометр для измерения температуры обрабатываемой детали, технологический модуль для ионной очистки обрабатываемой детали, понижающий трансформатор, управляющее устройство, пресс для поверхностно пластического деформирования, выполненный с верхней неподвижной траверсой и нижней подвижной траверсой, на которой установлены зажимной механизм закрепления детали, устройство для охлаждения поверхности детали и газовый баллон с инертным газом для создания инертной атмосферы в вакуумной камере с давлением 2-4 бар, при этом она снабжена дополнительным газовым баллоном с инертным газом с редуктором, штуцером для подачи инертного газа в камеру, гибким шлангом и регулируемым вентиляционным отводом и манометром, при этом упомянутый штуцер для подачи инертного газа установлен в нижней части вакуумной камеры и соединен посредством гибкого шланга через редуктор с упомянутым дополнительным газовым баллоном инертного газа, а в верхней части вакуумной камеры установлены упомянутые регулируемый вентиляционный отвод и манометр, дополнительный газовый баллон содержит аргон, при этом установка дополнительно содержит, прикрепленный к раме и соединенный с корпусом вакуумной камеры диффузионный насос, а также жестко закрепленный в кожухе для охлаждения, порошковый дозатор-механоактиватор, внутри которого размещена металлическая мешалка, сообщенная с электродвигателем, установленным в верхней части корпуса дозатора-механоактиватора, в нижней части корпуса дозатора-механоактиватора, которая связана посредством линии транспортировки порошка с ЭПФ с газопламенной горелкой, установлено металлическое сито с размером отверстий 5 мкм, при этом с одной стороны средняя часть корпуса дозатора-механоактиватора закреплена на боковой поверхности блока управления посредством двух крепежных элементов, и через штуцер для подачи инертного газа связана с газовым баллоном с инертным газом, а через штуцер связанным через вакуумный шланг с диффузионным насосом, а с другой противоположной стороны дозатора-механоактиватора размещен штуцер, который через вакуумный шлаг сообщен с вакуумным насосом.

При этом закрепленный на корпусе дозатора-механоактиватора кожух для охлаждения выполнен в виде полых патрубков.

Увеличение срока эксплуатации установки достигается за счет дополнительной установки, прикрепленного к раме и соединенного с корпусом вакуумной камеры диффузионного насоса, а также жестко закрепленного в кожухе для охлаждения порошкового дозатора-механоактиватора, внутри которого размещена металлическая мешалка, сообщенная с электродвигателем, установленным в верхней части корпуса дозатора-механоактиватора, в нижней части корпуса дозатора-механоактиватора, которая связана посредством линии транспортировки порошка с ЭПФ с газопламенной горелкой, установлено металлическое сито с размером отверстий 5 мкм, при этом с одной стороны средняя часть корпуса дозатора-механоактиватора закреплена на боковой поверхности блока управления посредством двух крепежных элементов, и через штуцер для подачи инертного газа связана с газовым баллоном с инертным газом, а с другой противоположной стороны дозатора-механоактиватора размещен штуцер, который через вакуумный шлаг сообщен с вакуумным насосом.

Установка дозатора-механоактиватора для измельчения напыляемого порошка с эффектом памяти формы позволяет исключить процесс окисления напыляемого материала, за счет осуществления его механической активации, измельчения и просева (при помощи сита) с моментальной и одновременной его подачей в газопламенную горелку для напыления, что позволяет снизить вероятность образования конгломератов порошков из многокомпонентных сплавов, способствующих забиванию газопламенной горелки и как следствие невозможности напыления (прогоранию резиновых уплотнений в горелке) и сокращению срока ее эксплуатации.

Дополнительная установка диффузионного насоса, прикрепленного к раме и соединенного с корпусом вакуумной камеры, позволяет достичь в вакуумной камере, высокой степени разряжения (низкого давления 6⋅10-9-9⋅10-9 бар). Это обеспечит повышение степени очистки вакуумной камеры от кислорода-воздуха, удаление всех остатков примесей кислорода-воздуха, оставшегося в вакуумной камере после откачки форвакуумным насосом (давления 4,7⋅10-6-7,7⋅10-6 бар). Вследствие чего происходит снижение степени окисления напыляемого порошка в процессе нанесения, а также нормализация температуры газопламенной струи горелки. В результате снижается вероятность образования конгломератов порошков из многокомпонентных сплавов, способствующих забиванию газопламенной горелки, что позволяет увеличить срок эксплуатации установки и повысить качество нанесения покрытия, за счет отсутствия в нем оксидов.

Таким образом, усовершенствование установки для получения наноструктурированных композитных многофункциональных покрытий из материала с эффектом памяти формы на поверхности детали позволяет повысить ее эксплуатационные характеристики, за счет увеличения срока эксплуатации установки, который достигается путем снижения возможности забивания газопламенной горелки.

Совокупность предлагаемых существенных признаков, позволяет достичь желаемый технический результат.

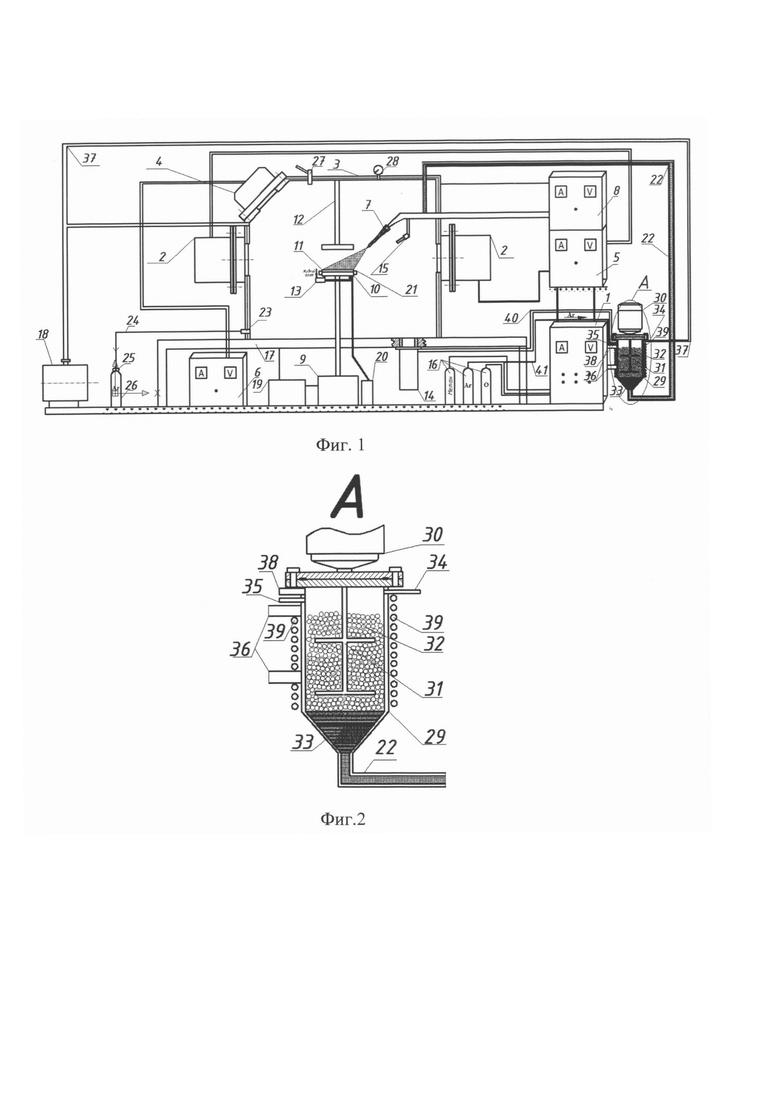

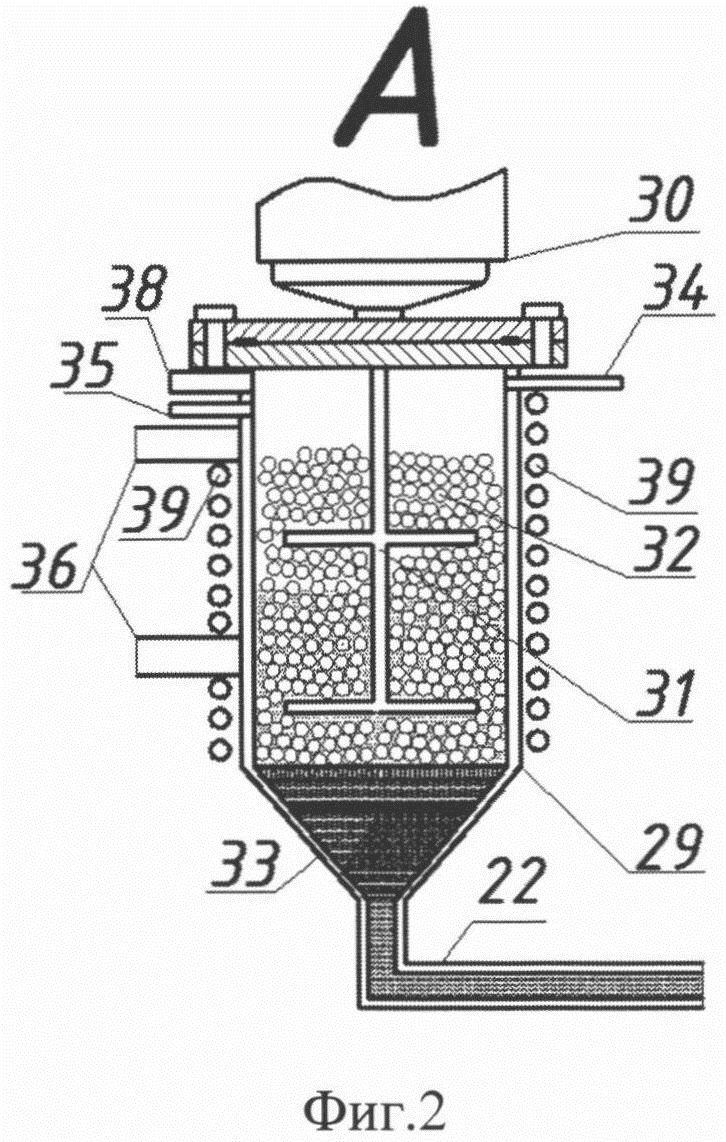

На фиг. 1 и фиг. 2 представлена установка для получения наноструктурированных композитных многофункциональных покрытий из материала с эффектом памяти формы на поверхности детали.

Установка для получения наноструктурированных композитных многофункциональных покрытий из материала с эффектом памяти формы на поверхности детали содержит раму 17 с установленной на ней вакуумной камерой 3, соединенной с вакуумным насосом 18. Источник питания 5 для магнетронов, а также два магнетрона 2 и источник для ионной имплантации металлов 4, закрепленные в корпусе вакуумной камеры 3 и направленные на обрабатываемую деталь 11. При этом источник для ионной имплантации металлов 4 сообщен с блоком питания 6 для источника ионной имплантации. Газопламенную горелку 7, установленную под углом 45° к поверхности детали 11 и жестко закрепленную в корпусе вакуумной камеры 3, а также источник питания 8 для высокоскоростного газодинамического напыления. Механизм подачи порошкового материала с эффектом памяти формы в газопламенную горелку (состоит из следующих конструктивных элементов Фиг. 1, Фиг. 2, поз. 22, 29-39), пирометр 15 для измерения температуры обрабатываемой детали 11, технологический модуль 19 для ионной очистки обрабатываемой детали 11, понижающий трансформатор 20, подключенного к зажимному устройству 21 обрабатываемой детали 11, управляющее устройство 1, пресс для поверхностно пластического деформирования 9, выполненный с верхней неподвижной траверсой 12 и нижней подвижной траверсой 10, на которой установлены зажимной механизм (состоит из следующих конструктивных элементов Фиг. 1, поз. 10, 13, 21) закрепления детали 11. Устройство для охлаждения 13 поверхности детали 11, газовых баллонов 16 с инертным газом (аргон), метаном и кислородом, для создания инертной атмосферы в вакуумной камере 3 с давлением 2-4 бар., а также дополнительный газовый баллон с аргоном 26, который через редуктор 25 соединен посредством гибкого шланга 24 со штуцером 23 для подачи инертного газа, расположенным в нижней части вакуумной камеры 3.

В верхней части вакуумной камеры 3 установлены регулируемый вентиляционный отвод 27 и манометр 28.

Диффузионный насос 14, прикрепленный к раме 17 и соединенный с корпусом вакуумной камеры 3. Жестко закрепленный в кожухе 39 для охлаждения, порошковый дозатор-механоактиватор 29. Кожух для охлаждения выполнен в виде полых патрубков. Внутри порошкового дозатора-механизатора размещена металлические шарики 32 и металлическая мешалка 31, сообщенная с электродвигателем 30, установленным в верхней части корпуса дозатора-механоактиватора 29. В нижней части корпуса дозатора-механоактиватора 29, которая связана посредством линии транспортировки порошка с ЭПФ 22 с газопламенной горелкой 7, установлено металлическое сито 33 с размером отверстий 5 мкм. С одной стороны средняя часть корпуса дозатора-механоактиватора 29 закреплена на боковой поверхности управляющего устройства 1 посредством двух крепежных элементов 36, и через штуцер 35 для подачи инертного газа и шланг, связанный с газовым баллоном 16 с инертным газом, а через штуцер 38 связанным через вакуумный шланг 40 с диффузионным насосом 14, а с другой противоположной стороны дозатора-механоактиватора размещен штуцер 34 который через вакуумный шлаг 37 сообщен с вакуумным насосом 18.

Установка для получения наноструктурированных композитных многофункциональных покрытий из материала с эффектом памяти формы на поверхности детали работает следующим образом: обрабатываемую деталь 11 устанавливают на нижней траверсе 10 пресса 9, при помощи зажимного устройства 21. С помощью вакуумного насоса 18 производят откачку воздуха, установленной на раме 17 вакуумной камеры 3 и порошкового дозатора-механоактиватора 29 закрепленного на управляющем устройстве 1 до давления 4,7⋅10-6-7,7⋅10-6 бар, вакуумный насос 18, связан с порошковым дозатором-механоактиватором 29 через вакуумный шланг 37 со штуцером 34. После осуществляют откачку вакуумной камеры 3 и порошкового дозатора-механоактиватора 29 диффузионным насосом 14 до давления 6⋅10-9-9⋅10-9 бар, при этом диффузионный насос 14 связан с порошковым дозатором - механоактиватором 29 с штуцером 38 при помощи вакуумного шланга 40. Далее осуществляют заполнение вакуумной камеры 3 аргоном, от газового баллона 26 с аргоном через редуктор 25, по средствам гибкого шланга 24 и штуцера 23 до достижения в вакуумной камере 3 постоянного давления 2÷4 бар. Далее осуществляют заполнение порошкового дозатора-механоактиватора 29 аргоном от газового баллона 16 (с надписью аргон (Ar)) при помощи вакуумного шланга 41 соединяющего баллон с аргоном 16 и штуцер 35 порошкового дозатора-механоактиватора 29 до достижения в порошковом дозаторе-механоактиваторе 29 постоянного давления 5÷15 МПа. Давление в вакуумной камере 3 отслеживают при помощи манометра 28 и выравнивают регулируемым вентиляционным отводом 27. Далее при помощи технологического модуля 19 производят ионную очистку обрабатываемой детали 11. После чего при помощи источника питания 8 для высокоскоростного газодинамического напыления и управляющего устройства 1 производят включение газопламенной горелки 7 с одновременной подачей порошка с ЭПФ по линии 22 транспортировки из закрепленного на боковой поверхности управляющего устройства 1 посредством двух крепежных элементов 36, порошкового дозатора-механоактиватора 29 в газопламенную струю для газодинамического напыления. При этом внутри порошкового дозатора-механоактиватора 29 находится рабочая среда, состоящая из порошка с ЭПФ и металлических шариков 32 диаметром 5-10 мм, которая перемешивается посредством металлической мешалки 31, приводимой в движение электродвигателем 30. В процессе механоактивации активированный порошок с ЭПФ просеивается через, размещенное внутри дозатора-механоактиватора 29, металлическое сито 33 с размером отверстий 5 мкм. В процессе работы порошкового дозатора-механоактиватора 29 происходит механическая активация и измельчение напыляемого порошка, с одновременной его подачей в газопламенную горелку 7 для напыления, что исключает промежуточную операцию механической активации порошков в шаровых мельницах (аттриторах). Затем при помощи источника питания 5 для магнетронов 2 и блока питания 6 для источника ионной имплантации 4 включают магнетроны 2 и источник 4 для ионной имплантации металлов и производят магнетронное напыление металлов с ЭПФ и ионную имплантацию металлов. Измерение температуры обрабатываемой детали 11 в зоне обработки производится пирометром 15. Сразу же после высокоскоростного газодинамического напыления, магнетронного напыления, ионной имплантации производят поверхностно-пластическое деформирование. Для этого включают пресс 9 и начинают вертикальное перемещение нижней траверсы 10 вверх до контакта обрабатываемой детали 11 с полученным покрытием с верхней траверсой 12 до достижения заданного давления на поверхности обрабатываемой детали 11 с покрытием до ее деформирования. Поверхностно-пластическое деформирование осуществляют в три этапа при разных температурах. На первом этапе оно производят в интервале температур 300-400°С, на втором в интервале температур 400-500°С, на третьем в интервале температур мартенситных превращений (Ms-Mf). Требуемая температура достигается за счет нагревательного элемента 20, подключенного к зажимному устройству 21 обрабатываемой детали 11. Устройство 13 для охлаждения детали с покрытием с эффектом памяти формы срабатывает в случае отрицательного интервала температур мартенситного превращения при поверхностно-пластическом деформировании.

Изобретение относится к установке для получения наноструктурированных композитных многофункциональных покрытий из материала с эффектом памяти формы. Техническим результатом изобретения является увеличение срока эксплуатации установки. Установка содержит вакуумную камеру с вакуумным насосом, два магнетрона и источник для ионной имплантации металлов, газопламенную горелку, механизм подачи порошкового материала с эффектом памяти формы в газопламенную горелку, пирометр для измерения температуры обрабатываемой детали, технологический модуль для ионной очистки обрабатываемой детали, понижающий трансформатор, управляющее устройство, пресс для поверхностно-пластического деформирования с зажимным механизмом закрепления детали, устройство для охлаждения поверхности детали, газовый баллон с инертным газом для создания инертной атмосферы в вакуумной камере с давлением 2-4 бар, дополнительный газовый баллон с аргоном с редуктором, штуцером для подачи инертного газа в камеру, гибким шлангом и регулируемым вентиляционным отводом и манометром. Диффузионный насос прикреплен к раме и соединен с корпусом вакуумной камеры. Порошковый дозатор-механоактиватор с металлической мешалкой, сообщенной с электродвигателем, жестко закреплен в кожухе для охлаждения. Дозатор-механоактиватор связан посредством линии транспортировки порошка с ЭПФ с газопламенной горелкой. Металлическое сито имеет размер отверстий 5 мкм. Дозатор-механоактиватор связан с газовым баллоном с инертным газом, с диффузионным насосом и через вакуумный шланг сообщен с вакуумным насосом. 1 з.п. ф-лы, 2 ил.

1. Установка для получения наноструктурированных композитных многофункциональных покрытий из материала с эффектом памяти формы на поверхности детали, содержащая раму с установленной на ней вакуумной камерой, соединенной с вакуумным насосом, два магнетрона и источник для ионной имплантации металлов, закрепленные в корпусе вакуумной камеры и направленные на обрабатываемую деталь, газопламенную горелку, установленную под углом 45° к поверхности детали и жестко закрепленную в корпусе вакуумной камеры, механизм подачи порошкового материала с эффектом памяти формы в газопламенную горелку, пирометр для измерения температуры обрабатываемой детали, технологический модуль для ионной очистки обрабатываемой детали, понижающий трансформатор, управляющее устройство, пресс для поверхностно-пластического деформирования, выполненный с верхней неподвижной траверсой и нижней подвижной траверсой, на которой установлены зажимной механизм закрепления детали, устройство для охлаждения поверхности детали, газовый баллон с инертным газом для создания инертной атмосферы в вакуумной камере с давлением 2-4 бар, дополнительный газовый баллон с инертным газом с редуктором, штуцером для подачи инертного газа в камеру, гибким шлангом, регулируемым вентиляционным отводом и манометром, при этом упомянутый штуцер для подачи инертного газа установлен в нижней части вакуумной камеры и соединен посредством гибкого шланга через редуктор с упомянутым дополнительным газовым баллоном инертного газа, причем в верхней части вакуумной камеры установлены упомянутые регулируемый вентиляционный отвод и манометр, а дополнительный газовый баллон содержит аргон, отличающаяся тем, что она дополнительно содержит диффузионный насос, прикрепленный к раме и соединенный с корпусом вакуумной камеры, порошковый дозатор-механоактиватор, закрепленный в кожухе для охлаждения, при этом внутри дозатора-механоактиватора размещена металлическая мешалка, сообщенная с электродвигателем, установленным в верхней части корпуса дозатора-механоактиватора, в нижней части корпуса дозатора-механоактиватора, которая связана посредством линии транспортировки порошка с ЭПФ с газопламенной горелкой, установлено металлическое сито с размером отверстий 5 мкм, при этом с одной стороны корпус дозатора-механоактиватора в средней части посредством двух крепежных элементов закреплен на боковой поверхности блока управления, имеет штуцер для подачи инертного газа, посредством которого он связан с газовым баллоном с инертным газом, и через вакуумный шланг - с диффузионным насосом, а с другой противоположной стороны дозатор-механоактиватор имеет штуцер, который через вакуумный шлаг сообщен с вакуумным насосом.

2. Установка по п. 1, отличающаяся тем, что кожух для охлаждения выполнен в виде полых патрубков.

| Установка для получения наноструктурированных покрытий из материала с эффектом памяти формы на поверхности детали | 2017 |

|

RU2672969C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТНОГО ПОКРЫТИЯ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ПОВЕРХНОСТИ СТАЛЬНОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 2015 |

|

RU2625694C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ НА ПОВЕРХНОСТИ ПОЛЫХ ДЕТАЛЕЙ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2569871C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ МАТЕРИАЛА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2011 |

|

RU2475567C1 |

| Вакуумная установка для нанесения наноструктурированного покрытия из материала с эффектом памяти формы на поверхности детали | 2018 |

|

RU2674532C1 |

| US 20030168334 A1, 11.09.2003 | |||

| US 5988103 A, 23.11.1999 | |||

| СИСТЕМА НАВЕДЕНИЯ ЗЕНИТНЫХ УПРАВЛЯЕМЫХ РАКЕТ БЛИЖНЕГО ДЕЙСТВИЯ | 2006 |

|

RU2324139C1 |

| EP 1835946 B1, 27.10.2010 | |||

| US 20090206065 A1, 20.08.2009. | |||

Авторы

Даты

2020-04-14—Публикация

2019-11-20—Подача