Изобретение относится к физико-механическим испытаниям материалов, в частности горных пород, путем вдавливания индентора в поверхность образца и может быть использовано при инженерно-геологических изысканиях.

Известен способ определения прочности горных пород при объемном сжатии для осуществления которого цилиндрический образец устанавливается в рабочую камеру объемного сжатия, в которой боковые поверхности образца нагружаются гидравлическим давлением постоянной величины со стороны рабочей жидкости, а торцовые поверхности, непрерывно возрастающей нагрузкой до разрушения образца с регистрацией величины нагрузки в момент разрушения материала образца, и последующим вычислением предела прочности материала горной породы путем деления величины разрушающей нагрузки на площадь поперечного сечения образца. [API RP 40, Recommended practice for core - analysis procedure, 2nded.: Chapter 7.7. American Petroleum Institute, 1998. Washington, D.C. - 236 p.].

Недостатком данного способа является однократное использование образца, не позволяющее проводить повторные исследования материала образца с целью повышения точности результата испытания.

Наиболее близким, по технической сущности к заявляемому является способ определения прочностных характеристик материалов, включающий вдавливание в материал индентора переменного сечения с нарастающей нагрузкой и последующей разгрузкой, регистрацией зависимости нагрузки от перемещения индентора, в результате которого по положению касательной к ветви разгрузки, проведенной через верхнюю точку графической зависимости, определяется статический модуль Юнга Е* испытуемого материала, а отношение приложенной к индентору нагрузки F к площади контактной поверхности S между индентором и испытуемым материалом, определенное при вдавливании индентора, принимается за величину твердости HIT испытуемого материала. Недостатком данного способа является необходимость определения на графике разгрузки точки, определяющей две доли общей глубины отпечатка индентора, отражающих глубину внедрения на протяжении которой осуществляется контакт между индентором и материалом и глубину на протяжении которой контакт индентора с материалом отсутствует в результате образовавшегося в материале углубления вокруг индентора. Соотношение между указанными глубинами находится в линейной зависимости от соотношения между твердостью HIT и модулем упругости Е*, из указанной зависимости невозможно определить количественное значение предела прочности материала. [Фирстов, С.А. Новые методологические возможности определения механических свойств современных материалов методом автоматического индентирования / С.А. Фирстов, В.Ф. Горбань, Э.П. Печковский //  2010. Т. 6. №5. С. 7-18.]

2010. Т. 6. №5. С. 7-18.]

Задача заявляемого способа заключается в определении предела прочности материала при сжатии без разрушения образца.

Технический результат достигается тем, что в способе определения прочностных характеристик материала, включающем вдавливание индентора переменного сечения непрерывно возрастающей нагрузкой до максимального значения произвольной величины после достижения которого, прекращают вдавливание и производят разгрузку образца до нулевого значения, при этом регистрируют значение величины нагрузки и соответствующую ей глубину перемещения индентора, рассчитывают давление на контактной поверхности между индентором и образцом в период возрастания нагрузки, согласно изобретению, производят вдавливание и разгрузку индентора, не изменяя его положения, циклично, обеспечивая в каждом последующем цикле дискретное увеличение максимального значения нагрузки при которой начинается разгрузка, при этом в период разгрузки образца определяют давление на контактной поверхности путем отношения значения нагрузки на индентор к максимальной площади контактной поверхности в каждом цикле, и также в каждом цикле для одной и той же глубины перемещения индентора рассчитывают разность между давлениям на контактной поверхности в период увеличения нагрузки и давлением в период разгрузки, и определяют максимальное значение разности указанных давлений на основании установленной зависимости между максимальными значениями разности давлений, соответствующим значениям максимальных нагрузок в циклах, определяют предел прочности испытуемого образца. При расчете давления на контактной поверхности между индентором и образцом, с целью упрощения расчетов, при применении инденторов пирамидальной или конической формы, за величину площади контактной поверхности принимают проекцию площади контактной поверхности индентора с соответствующим поправочным коэффициентом. Испытания продолжают до тех пор, пока на графике зависимости между максимальными значениями разности давлений и соответствующими значениями нагрузки не сформируется горизонтальный участок с постоянными значениями разности давлений, величина которых является пределом прочности материала при сжимающих нагрузках.

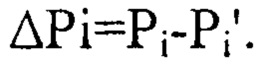

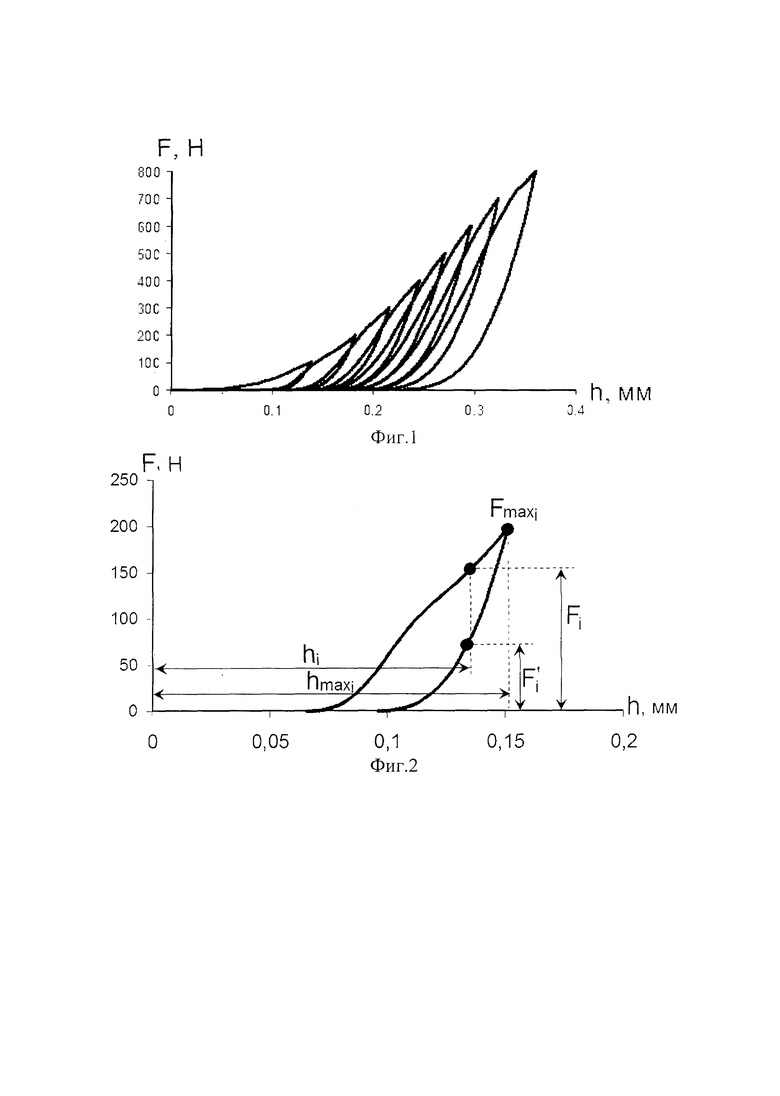

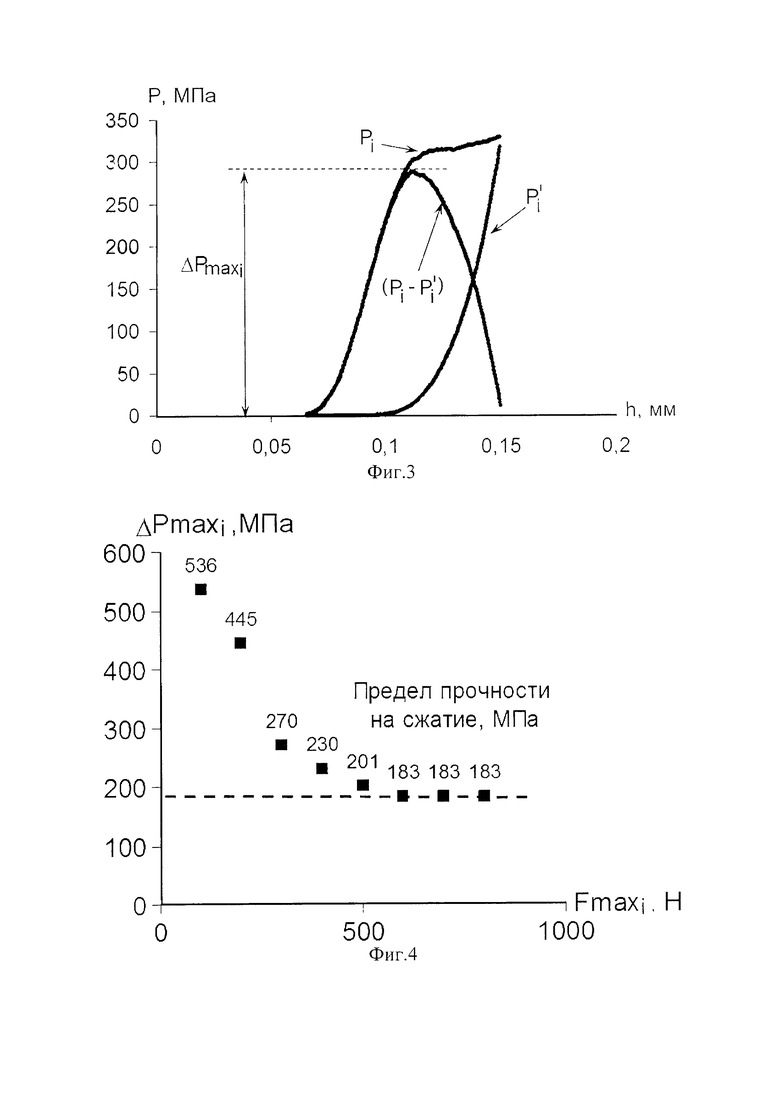

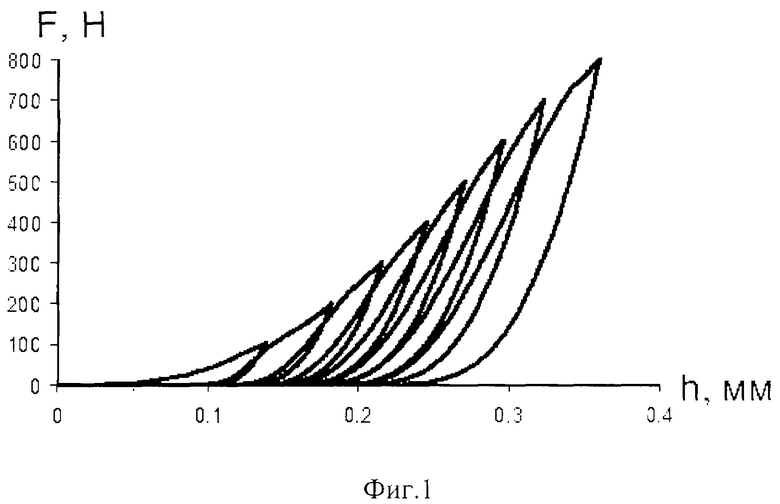

Сущность изобретения поясняется чертежами. Фиг. 1 - График отражающий изменение нагрузки, приложенной к индентору и соответствующего изменения глубины перемещения индентора h при многократном повторении увеличения нагрузки и разгрузки образца. Фиг. 2 - График отражающий изменение нагрузки, приложенной к индентору и соответствующего изменения глубины перемещения индентора, в случае однократного вдавливания индентора. Фиг. 3 - Графики отражающие изменение давления на контактной поверхности между индентором и материалом в момент увеличения нагрузки и давления в момент разгрузки индентора, а также изменение разности между указанными давлениями на контактной поверхности в зависимости от перемещения индентора. Фиг. 4 - Графики отражающие зависимости отражающие зависимость разности давлений в каждом цикле от максимальных значений нагрузок в соответствующих им циклах испытаний.

Способ осуществляют следующим образом.

Плоскопараллельный образец устанавливают на стол нагружающего стенда и вдавливают индентор непрерывно возрастающей нагрузкой F до максимального значения Fmaxi произвольной величины, после достижения которого, прекращают вдавливание и производят разгрузку образца до нулевого значения нагрузки F. Не изменяя положения индентора, повторяют его вдавливание непрерывно возрастающей нагрузкой до максимальной величины Fmax2, превышающей первоначальное значение Fmax1 и затем аналогично производят разгрузку. Описанное циклическое вдавливание индентора продолжают повторять i-раз обеспечивая в каждом цикле непрерывное возрастание нагрузки F и разгрузку образца, повышая в каждом следующем цикле максимальное значение нагрузки Fmaxi, после которого начинается разгрузка индентора с уменьшением величины нагрузки F до нулевого значения (Фиг. 1). Регистрируют зависимость величины нагрузки F от перемещения h индентора при каждом цикле увеличения нагрузки до максимального значения Fmaxi и разгрузки. Для полученной в каждом цикле вдавливания индентора зависимости величины нагрузки F от перемещения h индентора рассчитывают давление на контактной поверхности между индентором и материалом образца для каждого текущего значения перемещения hi индентора (Фиг. 2). При этом в момент увеличения нагрузки ее величину Fi делят на площадь контактной поверхности Si, которая увеличивается сообразно увеличению перемещения hi индентора и рассчитывают давление Pi=Fi/Si на контактной поверхности между индентором и материалом образца в момент увеличения нагрузки. Площадь контактной поверхности рассчитывают исходя из геометрической формы индентора и величины его перемещения hi или принимают ее равной площади проекции поверхности индентора с поправочным коэффициентом. В период разгрузки индентора текущее значение нагрузки  делят на площадь контактной поверхности Smaxi, соответствующую положению индентора hmaxi в момент начала разгрузки и принимают постоянной, т.к. в момент разгрузки образца материал образца совершает только упругое восстановление, которое не изменяет сформировавшейся на этапе увеличения нагрузки максимальной площади контактной поверхности между индентором и образцом. При этом величина нагрузки

делят на площадь контактной поверхности Smaxi, соответствующую положению индентора hmaxi в момент начала разгрузки и принимают постоянной, т.к. в момент разгрузки образца материал образца совершает только упругое восстановление, которое не изменяет сформировавшейся на этапе увеличения нагрузки максимальной площади контактной поверхности между индентором и образцом. При этом величина нагрузки  уменьшается до нулевого значения сообразно перемещению индентора. Таким образом рассчитывают давление

уменьшается до нулевого значения сообразно перемещению индентора. Таким образом рассчитывают давление  на контактной поверхности между индентором и образцом в период разгрузки. Для одной и той же величины перемещения hi индентора рассчитывают разницу

на контактной поверхности между индентором и образцом в период разгрузки. Для одной и той же величины перемещения hi индентора рассчитывают разницу  между давлением на контактной поверхности в момент увеличения нагрузки - Pi и давлением в момент разгрузки

между давлением на контактной поверхности в момент увеличения нагрузки - Pi и давлением в момент разгрузки  и на полученной зависимости ΔPi от hi определяют максимальное значение разницы ΔPmaxi для каждого i-го цикла увеличения нагрузки и разгрузки индентора.

и на полученной зависимости ΔPi от hi определяют максимальное значение разницы ΔPmaxi для каждого i-го цикла увеличения нагрузки и разгрузки индентора.

По результатам эксперимента строят зависимость ΔPmaxi от Fmaxi и на основании полученной зависимости определяют предел прочности испытуемого материала на сжатие, считая данной величиной значение ΔPmaxi соответствующее горизонтальному участку указанной зависимости.

Пример осуществления способа. Исследовали материал керна горной породы, извлеченной из скважины №208 Речицкого месторождения Республики Беларусь. Испытания проводят на цилиндрических образцах диаметром 30 мм и высокой 60 мм что соответствует ГОСТ 21153.3-85. Образец устанавливают на испытательный стол стенда «INSTRON». В качестве индентора используют алмазную пирамиду Виккерса, которую с помощью специальной оправки закрепляют на траверсе стенда «INSTRON». Затем вдавливают индентор в поверхность образца с непрерывным увеличением нагрузки до максимального значения Fmax1=100H, после чего вдавливание прекращают и осуществляют разгрузку индентора до нулевого значения. Регистрируют изменение нагрузки F1 в зависимости от перемещения h1 индентора.

Повторное и следующие за ним вдавливания индентора проводят, не изменяя взаимного расположения образца и индентора, увеличивая максимальную нагрузку Fmaxi на 100Н при которой прекращают процесс вдавливания и начинают разгрузку в каждом последующем цикле вдавливания индентора. Величина максимальной нагрузки в рассматриваемом примере возрастала в следующей последовательности 100Н, 200Н, 300Н, 400Н, 500Н, 600Н, 700Н, 800Н. Регистрируют изменение нагрузки Fi в зависимости от координаты hi индентора при его перемещении в процессе всех циклов вдавливания индентора. Получают зависимость нагрузки F от перемещения h индентора, которую представляют в графическом виде (Фиг. 1).

Для каждого цикла вдавливания проводят расчет величины давления Р на контактной поверхности между индентором и материалом образца путем деления нагрузки F, приложенной к индентору на площадь S контакта между индентором и поверхностью исследуемого материала. Величину давления Pi на контактной поверхности в момент непрерывного увеличения нагрузки Fi рассчитывают с учетом непрерывного увеличения площади Si контактной поверхности, которую рассчитывают исходя из глубины внедрения hi индентора, а также исходя из его геометрической формы представляющей собой четырехгранную пирамиду с углом при вершине 136°. Для алмазного индентора Виккерса площадь контактной поверхности между индентором и испытуемым материалом рассчитывают по формуле Si=4hi2sin68°/cos268° или Si=26,428 hi2. В качестве величины нагрузки Fi и перемещения индентора hi используют экспериментальные данные, полученные в результате телеметрии процесса вдавливания. Величину давления  на контактной поверхности в момент разгрузки рассчитывают путем деления текущей величины нагрузки

на контактной поверхности в момент разгрузки рассчитывают путем деления текущей величины нагрузки  регистрируемой с помощью телеметрии, на площадь контактной поверхности Smaxi соответствующую перемещению hmaxi индентора, в каждом цикле испытания. В расчете величины давления

регистрируемой с помощью телеметрии, на площадь контактной поверхности Smaxi соответствующую перемещению hmaxi индентора, в каждом цикле испытания. В расчете величины давления  на контактной поверхности в момент разгрузки используют постоянную величину площади контактной поверхности Smaxi, полученную при перемещении индентора до величины hmaxi. Для каждого цикла углубления индентора строят графическую зависимость изменения величины нагрузки Fi от перемещения hi индентора в момент вдавливания индентора и

на контактной поверхности в момент разгрузки используют постоянную величину площади контактной поверхности Smaxi, полученную при перемещении индентора до величины hmaxi. Для каждого цикла углубления индентора строят графическую зависимость изменения величины нагрузки Fi от перемещения hi индентора в момент вдавливания индентора и  от hi в момент разгрузки индентора, при этом для каждого цикла испытаний регистрируют значения hmaxi и Fmaxi (Фиг. 2).

от hi в момент разгрузки индентора, при этом для каждого цикла испытаний регистрируют значения hmaxi и Fmaxi (Фиг. 2).

Для каждого цикла вдавливания индентора рассчитывают разницу между давлением в момент увеличения усилия Pi и его уменьшением  по формуле

по формуле  Строят графические зависимости изменения Pi,

Строят графические зависимости изменения Pi,  и ΔPi от перемещения hi индентора. На графике зависимости ΔPi от hi определяют максимальное значение ΔPmaxi для каждого цикла испытаний (Фиг. 3).

и ΔPi от перемещения hi индентора. На графике зависимости ΔPi от hi определяют максимальное значение ΔPmaxi для каждого цикла испытаний (Фиг. 3).

Строят графическую зависимость между величинами максимальных разностей давлений ΔPmaxi и максимальными значениями нагрузки Fmaxi для всех циклов испытаний (Фиг. 4). На указанном графике горизонтальный участок, отражающий постоянные величины ΔPmaxi=183 МПа, соответствует пределу прочности на сжатие испытуемого материала.

Проверочные испытания, проведенные согласно ГОСТ21153.8-88 с объемным разрушением образца, обеспечивают получение близких значений предела прочности на сжатие, отличающихся не более чем на 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ТВЕРДЫХ ПОКРЫТИЯХ НА ПОДАТЛИВЫХ ПОДЛОЖКАХ | 2022 |

|

RU2793300C1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ И ПАРАМЕТРОВ ПРОЧНОСТИ МАТЕРИАЛЬНОЙ СРЕДЫ | 2016 |

|

RU2615517C1 |

| МИКРОТВЕРДОМЕР | 2001 |

|

RU2231041C2 |

| СПОСОБ ИСПЫТАНИЯ ГРУНТОВ СТАТИЧЕСКИМ ЗОНДИРОВАНИЕМ | 2009 |

|

RU2398210C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА МАТЕРИАЛА МИКРО- И НАНОЧАСТИЦ | 2012 |

|

RU2494038C1 |

| Способ определения хрупкости материалов | 1990 |

|

SU1758501A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА МАТЕРИАЛА МИКРО- И НАНОЧАСТИЦ | 2015 |

|

RU2611698C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК, ИСПОЛЬЗУЕМЫХ В РАСЧЕТАХ КОНТАКТНОГО ВЗАИМОДЕЙСТВИЯ | 2007 |

|

RU2333472C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА ГОРНЫХ ПОРОД | 2010 |

|

RU2447284C2 |

Изобретение относится к физико-механическим испытаниям материалов, в частности горных пород, может быть использовано при инженерно-геологических изысканиях и обеспечивает определение предела прочности материала при сжатии без разрушения образца. Сущность: осуществляют вдавливание индентора переменного сечения непрерывно возрастающей нагрузкой до максимального значения произвольной величины, после достижения которого, прекращают вдавливание и производят разгрузку образца до нулевого значения. При этом регистрируют значение величины нагрузки и соответствующую ей глубину перемещения индентора, рассчитывают давление на контактной поверхности между индентором и образцом в период возрастания нагрузки. Вдавливание и разгрузку индентора производят, не изменяя его положения циклично, обеспечивая в каждом последующем цикле дискретное увеличение максимального значения нагрузки, при которой начинается разгрузка. В период разгрузки образца определяют давление на контактной поверхности путем отношения значения нагрузки на индентор к максимальной площади контактной поверхности в каждом цикле. В каждом цикле также для одной и той же глубины перемещения индентора рассчитывают разность между давлением на контактной поверхности в период увеличения нагрузки и давлением в период разгрузки, и определяют максимальное значение разности указанных давлений. Испытания продолжают до формирования горизонтального участка на графике зависимости между максимальными значениями разности давлений и соответствующими значениями нагрузки. Величина разности давлений, соответствующая горизонтальному участку, принимается за предел прочности материала при сжимающих нагрузках. Технический результат: возможность определения предела прочности материала при сжатии без разрушения образца. 1 з.п. ф-лы, 4 ил.

1. Способ определения прочности материала, включающий вдавливание индентора переменного сечения непрерывно возрастающей нагрузкой до максимального значения произвольной величины, после достижения которого прекращают вдавливание и производят разгрузку образца до нулевого значения, при этом регистрируют значение величины нагрузки и соответствующую ей глубину перемещения индентора, рассчитывают давление на контактной поверхности между индентором и образцом в период возрастания нагрузки, отличающийся тем, что вдавливание и разгрузку индентора, не изменяя его положения, производят циклично, обеспечивая в каждом последующем цикле дискретное увеличение максимального значения нагрузки при которой начинается разгрузка, при этом в период разгрузки образца определяют давление на контактной поверхности путем отношения значения нагрузки на индентор к максимальной площади контактной поверхности в каждом цикле, и также в каждом цикле для одной и той же глубины перемещения индентора рассчитывают разность между давлением на контактной поверхности в период увеличения нагрузки и давлением в период разгрузки, и определяют максимальное значение разности указанных давлений, на основании установленной зависимости между максимальными значениями разности давлений, соответствующих значениям максимальных нагрузок в циклах определяют предел прочности испытуемого образца.

2. Способ по п. 1, отличающийся тем, что площадь контактной поверхности рассчитывают как площадь внешней поверхности индентора переменного сечения или как площадь его проекции при соответствующем положении индентора.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2010 |

|

RU2451282C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 2009 |

|

RU2416086C1 |

| WO 1997039333 A2, 23.10.1997. | |||

Авторы

Даты

2020-05-15—Публикация

2019-09-09—Подача