Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано при изготовлении сложнопрофильных электродовинструментов для размерной электрохимической обработки.

Известен способ изготовления сложнопрофильного электрода-инструмента для размерной электрохимической обработки, при котором покрывают поверхность электродаинструмента электроизоляционным слоем, затем удаляют часть этого слоя в соответствии с обрабатываемым контуром, после чего закрепляют кромки электроизоляционного покрытия путем их прогрева излучением оптического квантового генератора 1.

К недостаткам известного способа относятся сложность реализации и высокая себестоимость, поскольку для изготовления электрода-инструмента необходимо наличие специального лазерного технологического оборудования.

Цель изобретения - повышение технологичности изготовления сложнопрофильного электрода-инструмента для размерной электрохимической обработки.

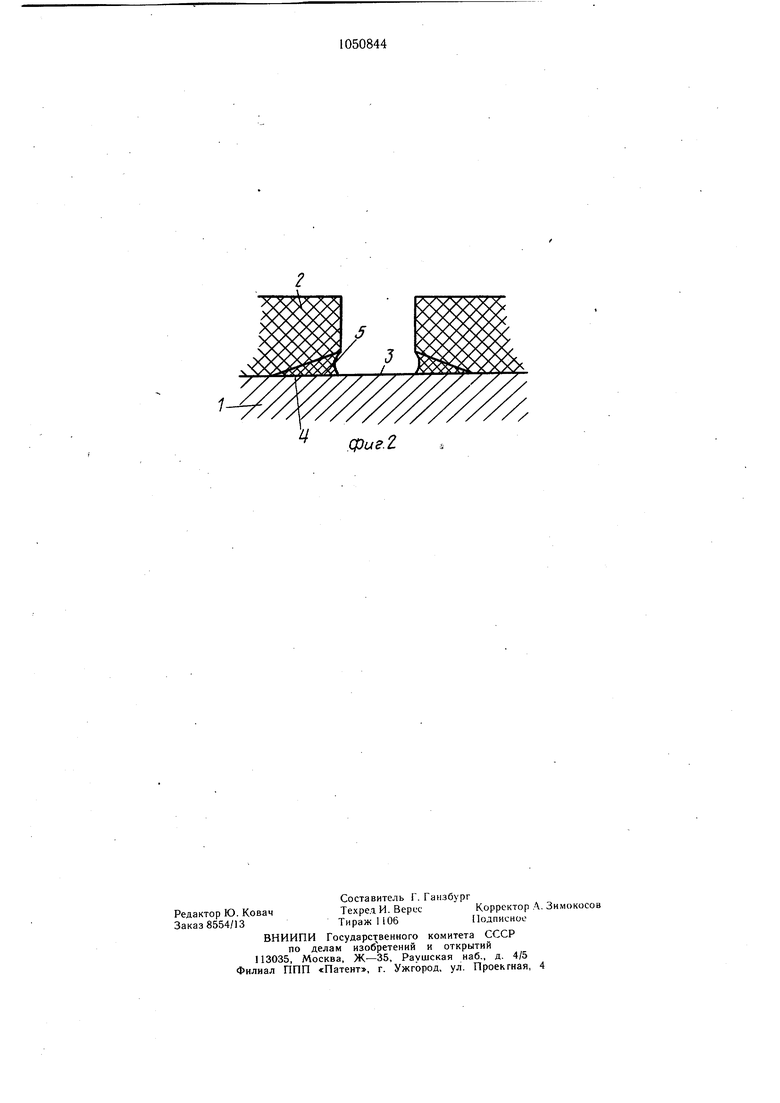

Поставленная цель достигается тем, что согласно способу изготовления сложнопрофильного электрода-инструмента покрывают поверхность электрода-инструмента электроизоляционным слоем, затем удаляют часть этого слоя в соответствии с обрабатываемым контуром, после чего закрепляют кромки электроизоляционного покрытия, последние закрепляют путем заполнения краевых дефектных щелей анаэробными продуктами с последующей их полимеризацией, для чего электрод-инструмент погружают в анаэробный продукт с вязкостью 8-17,5 сП, обеспечивающей заполнение отслоений шириной до 0,07 мм, затем электрод-инструмент по1;ружают в анаэробный продукт с вязкостью 100-200 сП, обеспечивающей заполнение отслоений шириной 0,07-0,2 мм, после чего осуществляют промывку.

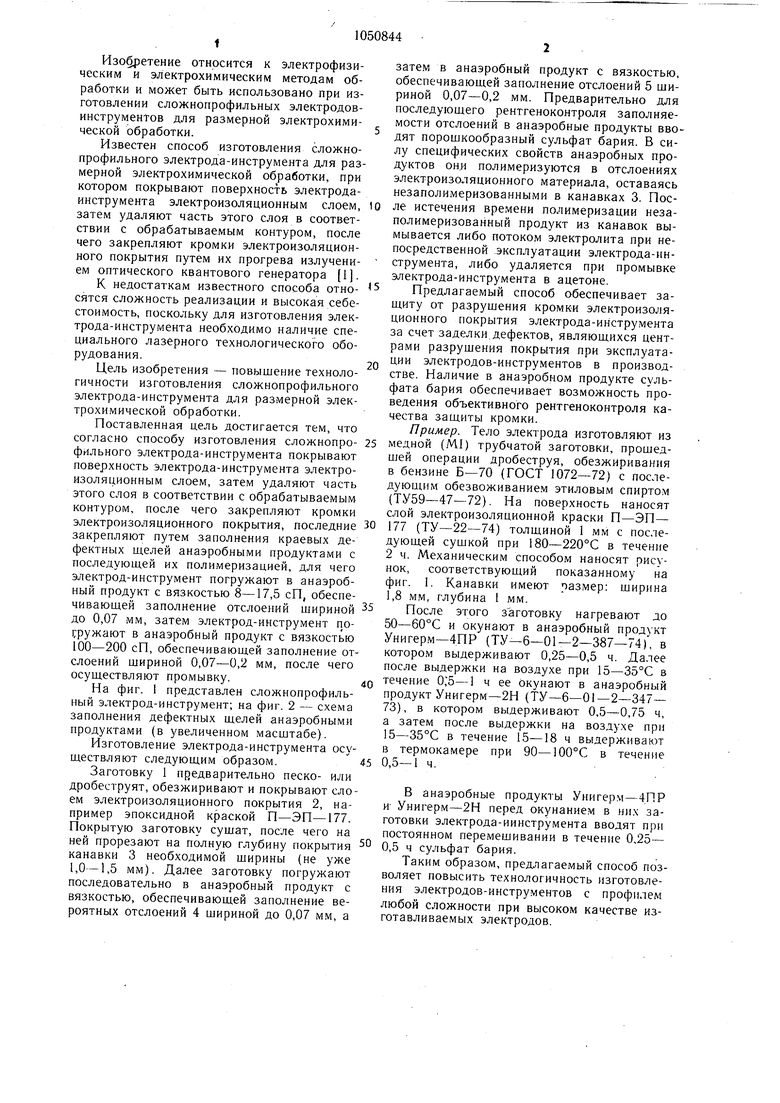

На фиг. 1 представлен сложнопрофильный электрод-инструмент; на фиг. 2 - схема заполнения дефектных щелей анаэробными продуктами (в увеличенном масштабе).

Изготовление электрода-инструмента осуществляют следующим образом.

Заготовку 1 предварительно песко- или дробеструят, обезжиривают и покрывают слоем электроизоляционного покрытия 2, например эпоксидной краской П-ЭП-177. Покрытую заготовку сушат, после чего на ней прорезают на полную глубину покрытия канавки 3 необходимой ширины (не уже 1,0-1,5 мм). Далее заготовку погружают последовательно в анаэробный продукт с вязкостью, обеспечивающей заполнение вероятных отслоений 4 шириной до 0,07 мм, а

затем в анаэробный продукт с вязкостью, обеспечивающей заполнение отслоений 5 шириной 0,07-0,2 мм. Предварительно для последующего рентгеноконтроля заполняемости отслоений в анаэробные продукты вводят порошкообразный сульфат бария. В силу специфических свойств анаэробных продуктов они полимеризуются в отслоениях электроизоляционного материала, оставаясь незаполимеризованными в канавках 3. После истечения времени полимеризации незаполимеризованный продукт из канавок вымывается либо потоком электролита при непосредственной эксплуатации электрода-инструмента, либо удаляется при промывке электрода-инструмента в ацетоне.

Предлагаемый способ обеспечивает защиту от разрушения кромки электроизоляционного покрытия электрода-инструмента за счет заделки дефектов, являющихся центрами разрушения покрытия при эксплуатации электродов-инструментов в производстве. Наличие в анаэробном продукте сульфата бария обеспечивает возможность проведения объективного рентгеноконтроля качества защиты кромки.

Пример. Тело электрода изготовляют из медной (Ml) трубчатой заготовки, прошедщей операции дробеструя, обезжиривания в бензине Б-70 (ГОСТ 1072-72) с последующим обезвоживанием этиловым спиртом (ТУ59-47-72), На поверхность наносят слой электроизоляционной краски П-ЭП- 177 (ТУ-22-74) толщиной 1 мм с последующей сущкой при 180-220°С в течение 2 ч. Механическим способом наносят рисунок, соответствующий показанному на фиг. I. Канавки имеют раз.мер: ширина 1,8 м.м, глубина 1 мм.

После этого заготовку нагревают до 50-60°С и окунают в анаэробный продукт Унигерм-4ПР (ТУ-6--01-2-387-74), в котором выдерживают 0,25-0,5 ч. Далее после выдержки на воздухе при 15-35°С в течение 0;5-1 ч ее Окунают в анаэробный продукт Унигерм-2Н (ТУ-6-01-2-347- 73), в котором выдерживают 0,5-0,75 ч, а затем после выдержки на воздухе при 15-35°С в течение 15-18 ч выдерживают в термокамере при 90-100°С в течение 0,5-1 ч.

В анаэробные продукты Унигерм-4ПР и- Унигерм-2Н перед окунанием в них заготовки электрода-иинструмента вводят при постоянном пере.мещивании в течение 0,25- 0,5 ч сульфат бария.

Таким образом, предлагаемый способ позволяет повысить технологичность изготовления электродов-инструментов с профилем

любой сложности при высоком качестве изготавливаемых электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для электрохимической обработки | 1980 |

|

SU979067A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1971 |

|

SU298454A1 |

| Способ изготовления электрода-инструмента | 1985 |

|

SU1357162A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2226142C2 |

| Способ электроэрозионной обработки | 1983 |

|

SU1146154A1 |

| Способ электрохимической обработки печатных кабелей | 1983 |

|

SU1133053A1 |

| Способ изготовления электрода-иНСТРуМЕНТА | 1972 |

|

SU814634A1 |

| Электрод-инструмент для изготовления печатных кабелей с параллельными проводниками на фольгированной подложке | 1981 |

|

SU984080A1 |

| Способ изготовления длинномерных тонкостенных никелевых трубок | 1989 |

|

SU1720820A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНОГО ЭЛЕКТРОДАИНСТРУМЕНТА для размерной электрохимической обработки, при котором покрывают поверхность электрода-инструмента элек.троизоляционным слоем, затем удаляют часть изоляции в соответствии с обрабатываемым контуром, после чего закрепляют кромки изоляционного слоя, отличающийся тем, что, с целью повышения технологичности, кромки электроизоляционного слоя закрепляют путем заполнения краевых дефектных щелей анаэробными продуктами с последующей их полимеризацией, для чего электрод-инструмент погружают в анаэробный продукт с вязкостью 8-17,5 сП, обеспечивающей заполнение отслоений шириной до 0,07 мм, затем электрод-инструмент погружают в анаэробный продукт с вязкостью 100-200 сП, обеспечивающей заполнениеотслоений шириной 0,07-0,2 мм, после чего осуществляют промывку. ел о 00 4: 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 2880449/25-08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-30—Публикация

1982-04-09—Подача