ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к стальному продукту и способу его изготовления, в частности к продукту из кремнистой стали и к способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

В последние годы, глобальные энергетические и экологические проблемы стали все более острыми, угрожая устойчивому развитию человечества. В результате, возрастает потребность в энергосбережении и сокращении потребления во всем мире. Во многих странах были разработаны стандарты для электропотребляющего оборудования для снижения потребления реактивной мощности для различных типов оборудования. В системе электропередачи, потери в трансформаторе составляют около 40% от общих потерь. Железный сердечник, изготовленный из текстурированной кремнистой стали, является основным компонентом трансформатора, потери в сердечнике составляют около 20% от общих потерь. Потери в сердечнике часто называют потерями в железе. Таким образом, снижение потерь в железе для текстурированной кремнистой стали имеет большие экономические и социальные преимущества.

Кроме того, шумовое загрязнение оборудования городских подстанций привлекает все больше внимания. Исследования показали, что шум трансформатора обусловлен такими факторами, как магнитострикция, электромагнитная сила, механическая вибрация и т.п. листов из кремнистой стали. Среди них магнитострикция является одним из основных источников трансформаторного шума. С одной стороны, магнитострикция вызывает периодическую вибрацию листа из кремнистой стали в переменном электромагнитном поле, создавая тем самым шум. С другой стороны, вибрация листа из кремнистой стали вызывает резонанс с дополнительными устройствами трансформатора, таким как резервуар для воды, охлаждающее устройство или масляная ловушка, создавая тем самым шум.

Поэтому, уменьшение потерь в железе и магнитострикции листа из текстурированной кремнистой стали, является важным направлением развития текстурированной кремнистой стали, а также основной проблемой, стоящей перед дальнейшим развитием продуктов из текстурированной кремнистой стали и соответствующих технологий.

Согласно предшествующему уровню техники, в зависимости от температуры нагревания сляба, способы изготовления листов из кремнистой стали можно в основном разделить на высокотемпературную обработку, среднетемпературную обработку и низкотемпературную обработку. Как правило, в высокотемпературном процессе сляб необходимо нагреть максимально до 1400°С, чтобы полностью солюционировать ингибитор. Однако, такая высокая температура нагревания достигла предела традиционных печей. Кроме того, высокая температура нагревания ведет к высоким потерям от выгорания, так что печь нуждается в частом ремонте, и, таким образом, коэффициент использования становится очень низким. Кроме того высоко энергопотребление и растрескивание на кромке горячекатаного рулона, что затрудняет процесс холодной прокатки, ведет к низкой скорости получения готового продукта, и относительно высокой стоимости. В среднетемпературной обработке, температура нагревания сляба составляет от 1250 до 1320°С, с использованием AlN и Cu в качестве ингибиторов. В низкотемпературной обработке температура нагревания сляба составляет от 1100 до 1250°С, а ингибирующую способность главным образом получают благодаря ингибитору, образованному азотированием после обезуглероживания. Однако недостатками низкотемпературной обработки является то, что сложно контролировать морфологию ингибитора, что затрудняет получение стабильных магнитных свойств и качества нижележащего слоя.

Способы получения листов кремнистой стали с низкими потерями в железе в предшествующем уровне техники главным образом включают: 1) увеличение содержания Si, 2) добавление легирующего элемента, такого как Sn и Sb, для повышения ингибирующей способности ингибитора, и 3) выполнение быстрого нагревания на стадии повышения температуры процесса обезуглероживающего отжига. Однако, в отношении 1), так как Si является непроводящим элементом, увеличение содержания Si увеличивает сопротивление листа кремнистой стали и уменьшает потери на вихревые токи листа кремнистой стали, но в то же время это также приводит к увеличению количества SiO2, образованного в поверхностной оксидной пленке в процессе обезуглероживающего отжига. Что касается 2), то как Sn, так и Sb представляют собой элементы, которые легко разделяются, поэтому добавление Sn и Sb снижает энергию границы раздела осадков, тем самым ингибируя рост Освальда (Ostwald growing) осадков и поддерживая хорошую ингибирующую способность ингибитора. Однако, легирующие элементы, такие как Sn и Sb, склонны к накоплению на поверхности во время обезуглероживающего отжига, что, таким образом, препятствует диффузии и реакции элементов О и Si вблизи поверхности, и вызывает некоторые изменения в составе и структуре оксидной пленки (в основном Fe2SiO4, FeO и SiO2), образующейся в процессе обезуглероживающего отжига. Что касается 3), метод быстрого нагревания в процессе обезуглероживающего отжига может увеличить накопление энергии, необходимое для рекристаллизации, сделать первичные зерна однородными, и увеличить количество поверхностей вторичных ядер, и не допустить, роста зерен в других направлениях, так что размер вторичных зерен уменьшается, и потери в железе листа кремнистой стали уменьшаются. Однако 3) имеет следующий недостаток: чрезвычайно короткое время нагревания приводит к значительному сокращению времени образования оксидной пленки, что ведет к изменению пропорции компонентов оксидной пленки.

Можно видеть, что описанные выше способы уменьшения потерь в железе приводят к изменениям в оксидной пленке обезуглероженного отожженного листа различной степени, так что нижний слой готового продукта подвержен дефектам, таким как слишком тонкий нижний слой и светловины. Наличие неоднородностей и дефектов в нижнем слое делает неравномерным распределение энергии в кристалле, а количество 90° доменов вблизи дефекта возрастает, и магнитострикция листа из текстурированной кремнистой стали возраставет, тем самым увеличивая вибрационный шум изготовленного трансформатора. Кроме того, в последующем процессе дополнительного уменьшения потерь в железе путем лазерного скрайбирования неоднородность и дефекты нижнего слоя существенно затрудняют поглощение энергии лазера подложкой, вызывая, таким образом, неоднородную работу конечного продукта.

В японской непатентной литературе Journal of Magnetic Society of Japan Vol. 22, No. 4-1, 1998 "Domain Structures and Magnetostriction in Grain-Oriented Electrical Steels" считают, что магнитострикция листов кремнистой стали создается вращением магнитного поля 90° магнитных доменов внутри материала во время процесса намагничивания, и способы уменьшения магнитострикции листа из кремнистой стали путем уменьшения 90° магнитных доменов являются следующими: увеличение степени ориентации, увеличение напряжения покрытия, уменьшение остаточного напряжения, поддержание плоскостности стального листа и уменьшение толщины стального листа. В настоящее время способ увеличения степени ориентации является вышеупомянутым металлургическим способом. В последние годы угол дезориентации вторичных рекристаллизованных зерен с ориентацией Госса был уменьшен до 5° или менее, что близко к теоретическому пределу. Однако, сложности использования напряженного покрытия для уменьшения магнитострикции листа из кремнистой стали заключаются в том, что, с одной стороны, традиционное фосфатное напряженное покрытие ограничено коэффициентом теплового расширения составляющей его системы и возможности для улучшения напряжения невелики. Таким образом, для дополнительного увеличения напряжения, необходимо увеличить толщину покрытия. Однако, увеличение толщины покрытия приведет к снижению коэффициента заполнения листа из кремнистой стали. С другой стороны, применение техник нанесения высоко напряженного покрытия с использованием методов физического осаждения из паровой фазы (PVD) и химического осаждения из паровой фазы (CVD) для достижения промышленного производства является дорогостоящим и технически сложным.

Кроме того, в предшествующем уровне техники, способ сглаживания формы магнитострикционных колебаний посредством лазерного скрайбирования требует строгого регулирования изменения магнитострикции после нанесения покрытия и лазерного скрайбирования. В реальном производственном процессе, такой способ увеличивает стадию измерения магнитострикции, и, следовательно, усложняет процесс и относительно увеличивает расходы.

Вышеупомянутые способы затрагивают только использование металлургии и последующие процессы нанесения покрытия и скрайбирования для уменьшения потерь в железе и магнитострикции листов из кремнистой стали. Однако, влияние нижнего слоя на магнитострикцию подложки из кремнистой стали и способы уменьшения магнитострикции листа из кремнистой стали путем сочетания нижнего слоя и последующего процесса скрайбирования не раскрыто.

Сущность изобретения

Одна из целей настоящего изобретения состоит в том, чтобы предложить продукт из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума. Благодаря строгому контролю нормальной отражательной способности для видимого света нижнего слоя из силиката магния подложки из кремнистой стали и однородности блеска нижнего слоя из силиката магния, уменьшают потери в железе и магнитострикцию, и полученный продукт из текстурированной кремнистой стали является менее шумным и особенно пригоден для трансформаторов.

Исходя из вышеуказанных целей, в настоящем изобретении предложен продукт из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума, содержащий: подложку из кремнистой стали, нижний слой из силиката магния, сформированный на поверхности подложки из кремнистой стали, и изолирующее покрытие, нанесенное на нижний слой из силиката магния. Нормальная отражательная способность R для видимого света нижнего слоя из силиката магния составляет 40-60%.

После высокотемпературного отжига оксидная пленка, сформированная на поверхности подложки из кремнистой стали во время стадии обезуглероживающего отжига, реагирует с MgO в сепараторе отжига с образованием нижнего слоя из силиката магния. Поскольку коэффициент теплового расширения нижнего слоя из силиката магния отличается от коэффициента теплового расширения стали, то создается некоторое напряжение подложки из кремнистой стали. Кроме того, поскольку коэффициент поглощения и показатель преломления нижнего слоя из силиката магния отличаются от коэффициентов поглощения и показателя преломления стали, обычный металлический блеск поверхности подложки из кремнистой стали заменяется темно-серым блеском. После интенсивных исследований авторы изобретения обнаружили, что магнитострикция подложки из кремнистой стали чрезвычайно чувствительна к внутренним напряжениям и неоднородностям или дефектам нижнего слоя из силиката магния. Это обусловлено тем, что большое количество 90° доменов легко образуются внутренним напряжением, а также легко генерируются вблизи неоднородных регионов дефектов нижнего слоя из силиката магния. Кроме того, неоднородность или дефекты нижнего слоя из силиката магния приводят к значительному различию поглощения энергии лазера нижним слоем, что негативно влияет на последующую обработку листа из кремнистой стали.

На основании вышеизложенных результатов авторы изобретения достигли эффективного снижения потерь в железе и магнитострикции путем регулирования блеска нижнего слоя из силиката магния подложки из кремнистой стали. Блеск нижнего слоя из силиката магния подложки из кремнистой стали может быть определен по его нормальной отражательной способности R для видимого света. Авторы изобретения обнаружили в ходе обширных экспериментов, что нормальная отражательная способность R связана с толщиной нижнего слоя из силиката магния, приповерхностной сегрегацией элементарных Sn и Al, структурой закрепления нижнего слоя и шероховатостью поверхности. Это представляет собой ключевые факторы, влияющие на напряжение нижнего слоя из силиката магния и препятствование движению границ магнитных доменных.

Когда нормальная отражательная способность R для видимого света составляет от 40% до 60%, потери в железе значительно уменьшаются. Когда нормальная отражательная способность R для видимого света составляет менее 40%, толщина нижнего слоя из силиката магния слишком велика, и эффект закрепления для движения границ магнитного домена значительно возрастает, что ведет к увеличению потерь в железе и уменьшению магнитной индукции. Когда нормальная отражательная способность R для видимого света превышает 60%, толщина нижнего слоя из силиката магния слишком мала для создания эффективного напряжения на подложке из кремнистой стали и уменьшения потерь в железе. Таким образом, в техническом решении по настоящему изобретению нормальную отражательную способность R для видимого света нижнего слоя из основе силиката магния регулируют на уровне 40-60%.

Для достижения лучшего результата при осуществлении изобретения, предпочтительно, нормальная отражательная способность R для видимого света нижнего слоя из силиката магния в продукте из текстурированной кремнистой стали с низкими потерями в железе для трансформаторов с низким уровнем шума по изобретению составляет 45-55,3%.

Кроме того, в продукте из текстурированной кремнистой стали с низкими потерями в железе для трансформаторов с низким уровнем шума, R имеет статистическое распределение σ для R в 100 мм2 нижнего слоя из силиката магния 7,5 или менее.

Авторы изобретения также обнаружили в результате исследований, что магнитострикция подложки из кремнистой стали чрезвычайно чувствительна к однородности блеска нижнего слоя из силиката магния. Это происходит главным образом потому, что 90° магнитные домены внутри подложки из кремнистой стали подвержены влиянию нижнего слоя из силиката магния. Например, слишком тонкий слой силиката магния, светловины в слое силиката магния, неоднородности нижнего слоя из силиката магния или другие дефекты могут привести неоднородному распределению внутренней энергии в кристаллах водложки из кремнистой стали, что приводит к увеличению количества 90° магнитных доменов в части внутренней области (например, неоднородной области), что, в свою очередь, вызывает усиление магнитострикции подложки из кремнистой стали, что ведет к большему шуму.

Следовательно, в настоящем техническом решении однородность нижнего слоя из силиката магния определяют статистическим распределением σ нормальной отражательной способности R видимого света в пределах 100 мм2 нижнего слоя из силиката магния. В техническом решении по настоящему изобретению σ определяют как статистическое стандартное отклонение значения R нормальной отражательной способности для видимого света, измеренной путем непрерывного измерения в не менее 10 точках измерения на 100 мм2 нижнего слоя из силиката магния. Чем меньше значение σ тем меньше разница нормальной отражательной способности R для видимого света между точками измерения, то есть выше однородность полученного нижнего слоя из силиката магния, и, таким образом, ниже магнитострикция полученного продукта из кремнистой стали и ниже шум.

Следует отметить, что σ тесно связана с толщиной, структурой закрепления, дефектами поверхности и шероховатостью поверхности нижнего слоя из силиката магния. Значение σ отражает однородность нижнего слоя из силиката магния, и непосредственно влияет на симметрию и гладкость формы магнитострикциоиного сигнала.

Для достижения лучшего эффекта при осуществлении изобретения, предпочтительно, в продукте из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума по изобретению, статистическое распределение σ для R в 100 мм2 нижнего слоя из силиката магния составляет 4 или менее.

В продукте из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума по изобретению, когда значение σ составляет 7,5 или менее, значение вибрационного шума, вызванного магнитострикцией подложки из кремнистой стали, уменьшается на 1-2 дБА; когда значение σ составляет 4 или менее, значение вибрационного шума, вызванного магнитострикцией подложки из кремнистой стали, может быть дополнительно уменьшено на 3-4 дБА.

Кроме того, в продукте из кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума по изобретению нижний слой из силиката магния имеет толщину от 0,5 до 3 мкм. Это обусловлено тем, что в техническом решении по изобретению, когда толщина нижнего слоя из силиката магния составляет менее 0,5 мкм, распределение энергии внутри зерна является неравномерным, и не образуется эффективного напряжения на подложке из кремнистой стали. Когда толщина нижнего слоя из силиката магния составляет более 3 мкм, закрепляющий эффект для движения границ магнитных доменов значительно возрастает, что увеличивает потери в железе и уменьшает магнитную индукцию.

Кроме того, в продукте из кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума по изобретению шероховатость поверхности Ra нижнего слоя из силиката магния составляет 0,13-0,48 мкм.

Кроме того, в продукте из кремнистой стали с низкими потерями в железе для трансформаторов с низким уровнем шумапо изобретению подложка из кремнистой стали содержит Sn, в массовых процентах, от 0,01% до 0,20%.

В изобретении легирующий элемент Sn применяют для улучшения ингибирующей способности ингибитора, где механизм являются следующим: Sn сегрегируется на границе раздела между частицей MnS и подложкой, что уменьшает энергии границы раздела осадка, подавляя рост Оствальда осадка и поддерживая сильное ингибирование. Кроме того, сегрегация Sn делает зерна первичных кристаллов после обезуглероживающего отжига более мелкими и более однородными, а полярная плотность {110}, {211}, {111} увеличивается, полярная плотность {100} уменьшается, количество зародышей вторичных кристаллов увеличивается, температура вторичной рекристаллизации уменьшается, и размер вторичного зерна становится меньше. В продукте из кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума по изобретению, когда массовый процент Sn составляет менее 0,01%, влияние сегрегации Sn на ингибитор и структуру первичного зерна слишком мало для эффективного уменьшения вторичной ре кристаллизованной структуры с уменьшенным размером зерна, что является недостатком при снижении потерь в железе и магнитострикции. Когда массовый процент Sn выше 0,20%, большое количество элементарного Sn сегрегируется вокруг частиц ингибитора, что затрудняет миграцию границ зерен Госса (Goss grains), что ведет к несовершенной вторичной рекристаллизации, уменьшению магнитной индукции и увеличению потерь в железе.

Кроме того, в продукте из кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума по изобретению подложка из кремнистой стали содержит следующие химические элементы, в массовых процентах:

С 0,035-0,120%, Si 2,5-4,5%, Mn 0,05-0,20%, S 0,005-0,012%, Als 0,015-0,035%, N 0,004-0,009%, Cu 0,01-0,29%, Sn 0,01-0,20%, Nb 0,05-0,10%, остальное железо и другие неизбежные примеси.

Принцип расчета каждого химического элемента в продукте из кремнистой стали с низким уровнем потерь в железе для трансформатора с низким уровнем шума по изобретению заключается в следующем:

С: Углерод поддерживает γ-фазу кремнистой стали во время нормализации горячекатаного листа, а затем можно получить большое количество мелких осадков AlN во время быстрого охлаждения, поскольку растворимость азота в твердой фазе в γ-фазе намного выше, чем в α-фазе. Закрепляющая дислокация во время холодной прокатки может поддерживать высокую плотность дислокаций, так что места зародышей рекристаллизации увеличиваются во время отжига, и первичные зерна кристаллов являются мелкими и однородными, что способствует вторичной рекристаллизации и получению продукта из кремнистой стали с превосходными магнитными свойствами. Когда массовый процент С менее 0,035%, количество γ-фазы, образованной во время нормализации, недостаточно, что неблагоприятно для образования хорошей вторичной ре кристаллизованной структуры, и ведет к ухудшению магнитных свойств. Когда массовый процент С выше 0,120%, обезуглероживание в последующем процессе отжига затруднено, в готовом продукте возникает явление магнитного старения, осаждение MnS затруднено, и его ингибирующая способность невысока. Следовательно, согласно экспериментальным исследованиям, в настоящем изобретении поддерживают массовый процент углерода от 0,035 до 0,120%.

Si: Кремний является непроводящим элементом. Увеличение содержания Si в стали уменьшает вихревой ток, создаваемый внутри продукта из кремнистой стали вследствие магнитной проницаемости, тем самым уменьшая потери в продукте из кремнистой стали. Однако, если массовый процент Si слишком высок, количество γ-фазы горячекатаного листа во время нормализации уменьшается, и количество осажденного ингибитора сокращается, что затрудняет вторичную рекристаллизацию продукта из кремнистой стали и снижает магнитные свойства готового продукта. Следовательно, согласно экспериментальным исследованиям, в настоящем изобретении массовый процент Si составляет 2,5-4,5%.

Mn: MnS является одним из важных ингибиторов продукта из текстурированной кремнистой стали с малыми потерями в железе для трансформаторов с низким уровнем шума по изобретению. Продукт растворимости массовых процентов Mn и S оказывает различное влияние на вторичную рекристаллизацию и магнетизм. Когда массовый процент Mn составляет менее 0,05%, количество ингибитора MnS, осажденного после горячей прокатки, недостаточно, что ведет к плохой вторичной рекристаллизации. Когда массовый процент Mn превышает 0,20%, размер фазы осажденного ингибитора MnS является слишком большим и превышающим критическое значение, что ведет к слабому эффекту ингибирования закрепления, что также неблагоприятно для вторичной рекристаллизации, что ведет к плохим магнитным свойствам готового продукта. Ввиду этого в настоящем изобретении массовый процент Mn составляет от 0,05 до 0,20%.

S: В продукте из текстурированной кремнистой стали S объединяется с Mn с образованием ингибитора MnS. В текстурированной кремнистой стали, оптимизация вторичной рекристаллизованной структуры требует содержаний S и Mn, соответствующих друг другу. Поскольку растворимость S в твердой фазе в α-фазе выше, чем в γ-фазе, избыточное содержание S затрудняет десульфуризацию в последующем высокотемпературном отжиге, что приводит к магнитному старению, вызванному слишком высоким содержанием S в готовом продукте. Согласно экспериментальным исследованиям, в настоящем изобретении оптимальное содержание S составляет 0,005-0,012%.

Als: Als, который представляет растворимый в кислоте алюминий в кремнистой стали, является ключевым элементом в образовании ингибиторов AlN, и оказывает наиболее существенное влияние на магнитные свойства. Когда массовый процент Als составляет менее 0,015%, количество образованного AlN является недостаточным, что ведет к неполной вторичной рекристаллизации, и продукт из кремнистой стали, обладающий хорошими магнитными свойствами не может быть получен. Когда массовый процент Als выше 0.035%, с одной стороны, размер образованного ингибитора AlN слишком высок, и его ингибирующая способность ослаблена, с другой стороны, качество нижнего слоя из силиката магния ухудшено. Следовательно, в настоящем изобретении массовый процент Als составляет от 0,015 до 0,035%.

N: AlN является одним из важных ингибиторов продукта из текстурированной кремнистой стали с низкими потерями в железе для трансформаторов с низким уровнем шума согласно настоящему изобретению. Относительно диспергированный мелкий ингибитор AlN, полученный после горячей прокатки и нормализации, является наиболее преимущественным для вторичной рекристаллизации. Таким образом, когда массовый процент N составляет менее 0,004%, количество ингибитора AlN, образующегося после нормализации, является недостаточным, что ведет к низкой ингибирующей способности и неполной вторичной рекристаллизации продукта; когда массовый процент N превышает 0,009%, с одной стороны, размер ингибитора AlN является слишком большим, а с другой стороны, нижний слой из силиката магния имеет множество дефектов. В то же время, чтобы уменьшить сильное осаждение ингибитора AlN вдоль границы зерна вследствие уменьшения γ-фазы в конце горячей прокатки, в техническом решении по настоящему изобретению массовый процент N регулируют на уровне от 0,004 до 0,009%.

Cu: Cu может увеличивать область γ-фазы, что выгодно для стабильности содержания Als в стали во время горячей прокатки, поскольку Als имеет более высокую растворимость в твердой фазе в γ-фазе. Кроме того, добавление Cu может снизить высокую концентрацию элемента Sn вблизи поверхности во время процесса обезуглероживающего отжига, что благоприятно для формирования однородного нижнего слоя и снижения шума продукта из текстурированной кремнистой стали. Однако, содержание Сu в массовой доле, превышающей 0,29%, может снизить эффективность обезуглероживания во время обезуглероживающего отжига. Следовательно, массовый процент Cu в продукте из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума по изобретению регулируют на уровне от 0,01 до 0,29%.

Nb: Nb образует NbN в стали в качестве вспомогательного ингибитора. Поскольку NbN имеет высокую температуру разложения (примерно около 1030°С), полезно проводить идеальную вторичную рекристаллизацию на поздней стадии высокотемпературного отжига. Однако Nb склонен к сегрегации на осажденных фазах AlN и MnS, что ведет к росту этих осадков. Поэтому содержание Nb не должно быть слишком высоким. Ввиду этого массовый процент Nb по настоящему изобретению составляет от 0,05 до 0,10%.

Кроме того, продукт из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума по изобретению имеет толщину 0,30 мм и потери в железе 1,02 Вт/кг или менее.

Соответственно, еще одна цель настоящего изобретения состоит в том, чтобы предложить способ изготовления продукта из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума. Указанный продукт из текстурированной кремнистой стали, полученный указанным способом, имеет меньшие потери в железе, меньшую магнитострикцию и низкий уровень шума.

Исходя из вышеупомянутой цели, в настоящем изобретении предложен способ изготовления продукта из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума, который включает следующие последовательные стадии:

(1) плавка и литье;

(2) горячая прокатка;

(3) нормализация;

(4) холодная прокатка;

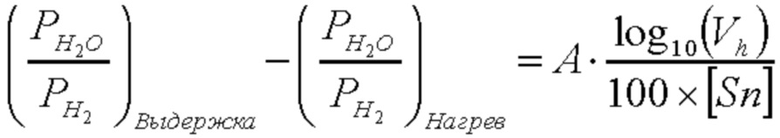

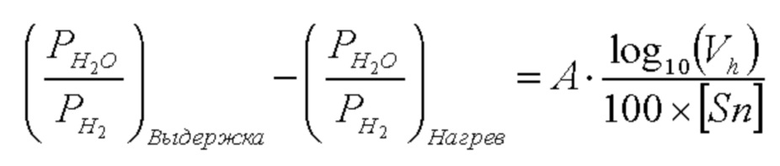

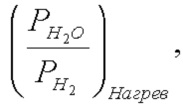

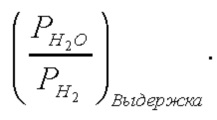

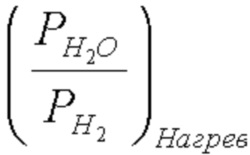

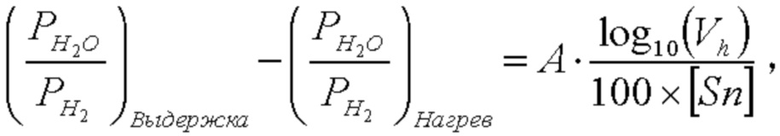

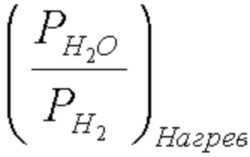

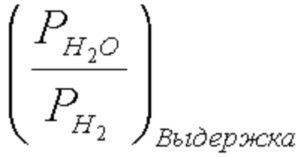

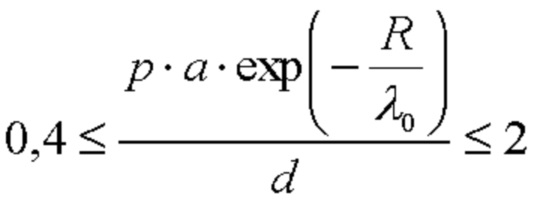

(5) обезуглероживающий отжиг для снижения содержания углерода в подложке из кремнистой стали до 30 частей на миллион или менее и содержания кислорода до 2,0 г/м или менее; до, после или одновременно с обезуглероживающим отжигом проводят азотирование для регулирования содержания азота в подложке из кремнистой стали до 150-350 частей на миллион; где на стадии нагревания присутствует стадия быстрого нагревания, на которой начальная температура составляет 600°С или менее, конечная температура составляет 700°С или выше и скорость нагревания составляет 80°С/с или выше; кроме того, разница между окислительными потенциалами защитной атмосферы стадии обезуглероживающего отжига в секции нагревания и окислительными потенциалами защитной атмосферы стадии обезуглероживающего отжига в секции выдержки удовлетворяет следующей формуле:

в формуле, А представляет собой технологический коэффициент окислительного потенциала,  и

и  - парциальные давления Н2О и Н2 в защитной атмосфере обезуглероживающего отжига, соответственно, в Па, Vh - скорость нагревания стадии быстрого нагревания, в °С/с, [Sn] - содержание Sn в подложке, в %.

- парциальные давления Н2О и Н2 в защитной атмосфере обезуглероживающего отжига, соответственно, в Па, Vh - скорость нагревания стадии быстрого нагревания, в °С/с, [Sn] - содержание Sn в подложке, в %.

(6) высокотемпературный отжиг: перед высокотемпературным отжигом поверхность подложки из кремнистой стали покрывают сепаратором отжига, причем сепаратор отжига содержит MgO;

(7) нанесение изолирующего покрытия;

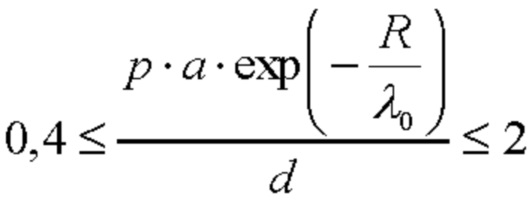

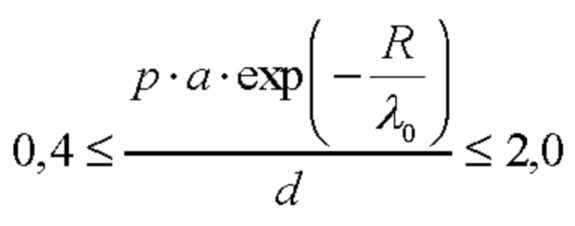

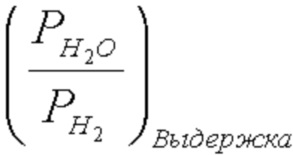

(8) лазерное скрайбирование: линии скрайбирования, перпендикулярные направлению прокатки формируют на поверхности продукта посредством лазерного скрайбирования, причем параметры лазерного скрайбирования удовлетворяют следующей формуле:

в формуле, р - плотность энергии падающего лазера, в мДж/мм2; а - длина сфокусированного лазерного пятна в направлении прокатки, в мм; R - нормальная отражательная способность для видимого света нижнего слоя из силиката магния, в %; d - шаг линий скрайбирования в направлении прокатки, в мм, λ0 - длина волны падающего лазера, в нм.

В способе получения продукта из текстурированной кремнистой стали с низкими потерями в желе для трансформатора с низким уровнем шума согласно изобретению стадию (5) обезуглероживающего отжига регулируют по следующей причине: элементарный Sn обладает значительным эффектом сегрегации на поверности раздела. Во время обезуглероживающего отжига эта сегрегация влияет на внешнюю диффузию элементарного Si и внутреннюю диффузию элементарного О в подложке из кремнистой стали, что приводит к меньшему количеству компонента SiO2 в оксидной пленке подвергнутой обезуглероживающему отжигу подложки из кремнистой стали на стадии (5), и, таким образом, к меньшему количеству силиката магния после высокотемпературного отжига на стадии (6). Это приводит к тому, что нижний слой из силиката магния становится тонким и имеет неравномерный блеск, что, в свою очередь, приводит к уменьшению напряжения, что отрицательно сказывается на дальнейшем уменьшении магнитного домена. В результате проведения подробных исследований и обширного анализа данных авторы изобретения обнаружили, что путем установления разности окислительного потенциала между стадиями нагревания и выдержки, скорости нагревания, и содержания элементарного Sn в процессе обезуглероживающего отжига, соответствующих формуле, описанной на стадии (5), можно получить хороший нижний слой из силиката магния и уменьшить потери в железе листа из кремнистой стали. Задачей регулирования содержания азота в подложке из кремнистой стали путем азотирования является регулирование количества образующегося ингибитора и подавление сильного осаждения ингибитора AlN вдоль границы зерна вследствие уменьшения γ-фазы в последующей горячей прокатке. Кроме того, следует отметить, что за исключением стадии быстрого нагревания, для нагревания используют традиционные процессы, которые не будут подробно описаны здесь.

Кроме того, следует отметить, что на стадии (7) способа изготовления по изобретению, в некоторых воплощениях, перед нанесением изолирующего покрытия проводят обработку поверхности, например очистку поверхность от остаточного оксида магния.

Кроме того, на стадии (8) способа изготовления по изобретению лазерное скрайбирование используют для создания областей микро напряжения на части поверхности подложки из кремнистой стали для уменьшения магнитных доменов. После уменьшения средняя ширина магнитных доменов уменьшится, и ненормальные потери на вихревые токи и магнитострикция уменьшатся. Однако области микро напряжения увеличивают количество 90° доменов. Когда количество 90° магнитных доменов увеличивается до определенной величины, эффект уменьшения ширины магнитного домена компенсируется, и повышается вибрационный шум, создаваемый магнитострикцией листа из кремнистой стали.

Кроме того, авторы изобретения также обнаружили, что для уменьшения потерь в железе и магнитострикционного шума вибрации подложки из кремнистой стали путем уменьшения магнитного домена с использованием лазерного скрайбирования, плотность энергии падающего лазера и нормальная отражательная способность R для видимого света (нормальная отражающая способность для видимого света нижнего листа из силиката магния) должны точно соответствовать друг другу, для получения листа из крмнистой стали со значительно уменьшенным вибрационным шумом.

Поэтому учитывая различные влияющие факторы и, всесторонне изучив большое количеств экспериментальных данных, авторы изобретения предлагают способ в котором лазерное скрайбирование применяют для формирования линий скрайбирования перпендикулярную направлению прокатки на поверхности продукта, с получением таким образом продукта из текстурированной кремнистой стали с низкими потерями в железе для трансформаторов с низким уровнем шума по изобретению, где параметры лазерного скрайбирования удовлетворяют следующей формуле:

Магнитострикция подложек из кремнистой стали чрезвычайно чувствительна к различным дефектам. Поэтому значение, полученное путем замещения параметров лазерного скрайбирования в формуле, должно составлять от 0,4 до 2,0. Когда полученное значение превышает 2,0, эффективный подвод энергии лазера к подложке из кремнистой стали слишком велик, что приводит к значительному увеличению дефектов в локальной области, и увеличивает вибрационный шум подложки из кремнистой стали. Когда полученное значение меньше 0,4, эффективный подвод энергии лазера к подложке из кремнистой стали слишком мал, чтобы обеспечить эффективный эффект уменьшения магнитного домена, и, таким образом, потери в железе подложки из кремнистой стали не могут быть эффективно снижены, а также возрастает магнитострикционный вибрационный шум.

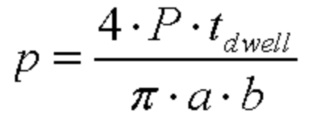

Следует отметить, что на стадии (8) р представляет собой плотность энергии падающего лазера, и формула для расчета р представляет собой:

в формуле р - плотность энергии падающего лазера, в мДж/мм2; Р - выходная мощность лазера, в Вт; tdwell - время пребывания лазера на поверхности продукта, представляет собой время облучения лазером одной точки на подложке из кремнистой стали, в мс; π представляет собой число пи; а - длина сфокусированного пятна лазера в направлении прокатки, в мм; b - ширина в поперечном направлении сфокусированного пятна лазера, в мм.

Вышеуказанное время пребывания можно рассчитать по формуле: tdwell=b/Vs, где Vs - скорость лазерного сканирования, а b - ширина в поперечном направлении сфокусированного пятна лазера.

Кроме того, в способе изготовления по изобретению коэффициент А окислительного потенциала находится в диапазоне от 0,08 до 1,6.

Чтобы получить лучший эффект при осуществлении изобретения, в способе изготовления по изобретению дополнительно определяют диапазон значений технологического коэффициента А окислительного потенциала по следующим причинам: когда значение А составляет менее 0,08, нормальная отражательная способность R для видимого света нижнего слоя из силиката магния превышает 60% по следующим причинам: окислительный потенциал на стадии нагревания обезуглероживающего отжига слишком высок, что ведет к избыточному количеству FeO в образованной оксидной пленке, а количество Fe2SiO4, которое катализирует MgO в сепараторе отжига, недостаточно, что ведет к низкой реакционной способности оксидной пленки. Поэтому, нижний слой из силиката магния, образующийся во время последующего высокотемпературного отжига, является тонким. Кроме того, на поздней стадии высокотемпературного отжига FeO восстанавливается до Fe в восстановительной атмосфере, что приводит к легкому образованию дефектов в нижнем слое из силиката магния, что подтверждается нормальной отражательной способность R для видимого света нижнего слоя из силиката магния более 60%. Таким образом, напряжение нижнего слоя из силиката магния является недостаточным, и лист из текстурированной кремнистой стали, имеющий низкие потери в железе и низкую магнитострикцию, не может быть получен. Когда значение А превышает 1,6, количество кислорода, адсорбированного на поверхности холоднокатаного листа из кремнистой стали, мало, диффузия кислорода внутрь листа кремнистой стали недостаточна, и элементарный Sn сегрегируется вблизи границ зерен вблизи поверхности, что затрудняет объединение Si и О, и таким образом, нижний слой из силиката магния не является однородным. Напряжение, приложенное неравномерным нижним слоем из силиката магния к подложке из кремнистой стали изменяется от области к области, так что происходит образование большого количества 90° магнитных доменов, что увеличивает шум пластины из кремнистой стали, вызванный магнитострикцией.

Кроме того, в способе изготовления по изобретению плотность р энергии падающего лазера составляет от 50 до 200 мДж/мм2. Когда плотность р энергии падающего лазера превышает 200 мДж/мм2, формируется большая область напряжений в направлении толщины подложки из кремнистой стали вследствие тепловых эффектов лазера, и количество 90° магнитных доменов быстро увеличивается, а также увеличивается величина магнитострикции. Когда плотность р энергии падающего лазера составляет менее 50 мДж/мм2, невозможно достичь эффектичного эффекта уменьшения магнитного домена, поскольку область теплового напряжения слишком мала.

Кроме того, в способе изготовления по изобретению длина а сфокусированного пятна лазера в направлении прокатки составляет 0,08 мм или менее. Чтобы оптимизировать полезный эффект уменьшения магнитного домена, вызываемый лазерным скрайбированием, длина а сфокусированного пятна лазера в направлении прокатки определена как 0,08 мм или менее. Когда длина а сфокусированного пятна лазера в направлении прокатки превышает 0,08 мм, длина, подвергнутая воздейтсвию лазерного скарйбирования превышает 0,12 мм вследствие эффекта термодиффузии, и сформированная область теплового напряжения слишком велика для уменьшения потерь в железе подложки из кремнистой стали.

Кроме того, в способе изготовления по изобретению на стадии (8) время, пребывания лазера на поверхности продукта, составляет не более 0,005 мс. Время пребывания тесно связано с эффектом термодиффузии. Поэтому, когда время пребывания превышает 0,005 мс, большая область будет подвергнута воздейтсвию энергии лазера посредством термодиффузии, и нельзя уменьшить потери в железе и магнитострикцию подложки из кремнистой стали, что влияет на эффект уменьшения шума. Следовательно, в способе изготовления по изобретению время пребывания лазера на поверхности продукта регулируется так, что оно не превышает 0,005 мс.

Кроме того, в способе изготовления по изобретению на стадии (6) температура во время высокотемпературного отжига составляет от 1150 до 1250°С, и время выдержки составляет 15 часов или более.

Следует отметить, что способ изготовления по изобретению уменьшает шум, вызванный потерями в железе путем регулирования нормальной отражательной способности R для видимого света нижнего слоя из силиката магния и лазерного скрайбирования, с получением таким образом продукта из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума. Следовательно, температура нагревания подложки из кремнистой стали конкретно не ограничена. Сляб может быть нагрет до температуры 1400°С или более с помощью высокотемпературного процесса, а затем подвергнут прокатке, или нагрет до температуры 1250-1300°С с помощью среднетемпературного процесса, а затем подвергнут прокатке, или нагрет до 1100-1250°С с помощью низкотемпературного процесса, а затем подвергнут прокатке.

Кроме того, на стадии (3) способа изготовления по изобретению предпочтительно используют двухстадийную нормализацию: на первой стадии температура нормализации составляет от 1050 до 1180°С, а время нормализации составляет 1-20 с; на второй стадии температура нормализации составляет от 850 до 950°С, а время нормализации составляет 30-200 с. После нормальзации охлаждение проводят со скоростью охлаждения 10-60°С/с.

Кроме того, на стадии (4) холодная прокатка может представлять собой одиночную холодную прокатку или двойную холодную прокатку с промежуточным отжигом, и общий коэффициент уковки холодной прокатки составляет 80% или более.

Чтобы получить лучший эффект при осуществлении изобретения, предпочтительно в способе получения по изобретению на стадии (2) сляб нагревают в нагревательной печи до температуры от 1090 до 1200°С, а затем подвергают прокатке.

В продукте из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума и в способе его изготовления по изобретению, путем регулирования нормальной отражательной способности для видимого света нижнего слоя из силиката магния для получения однородного блеска, преодолевают различные неблагоприятные эффекты магнитострикции на нижнем слое из силиката магния, уменьшают потери в железе и магнитострикцию, и снижают уровень шума полученного продукта из кремнистой стали.

В продукте из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума и в способе его изготовления по изобретению нормальная отражательная способность для видимого света нижнего слоя из силиката магния точно соответствует лазерному скрайбированию в способе, так что продукт из кремнистой стали по изобретению пригоден для различных способов получения, и полученный продукт из кремнистой стали имеет низкие потери в железе и низкий уровень шума.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

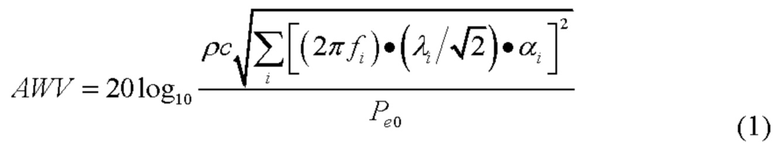

На фиг. 1 показана временная диаграмма плотности магнитного потока и магнитострикции листа из кремнистой стали согласно предшествующему уровню техники.

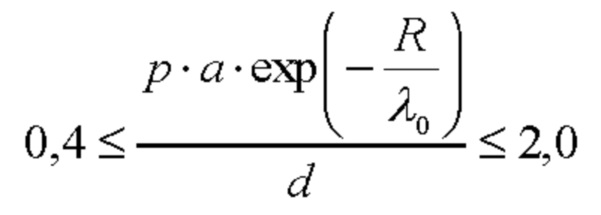

На фиг. 2 показана диаграмма, демонстрирующая кривую распределения между нормальной отражательной способностью R для видимого света и потерями в железе/магнитной индукции в продукте из кремнистой стали по изобретению.

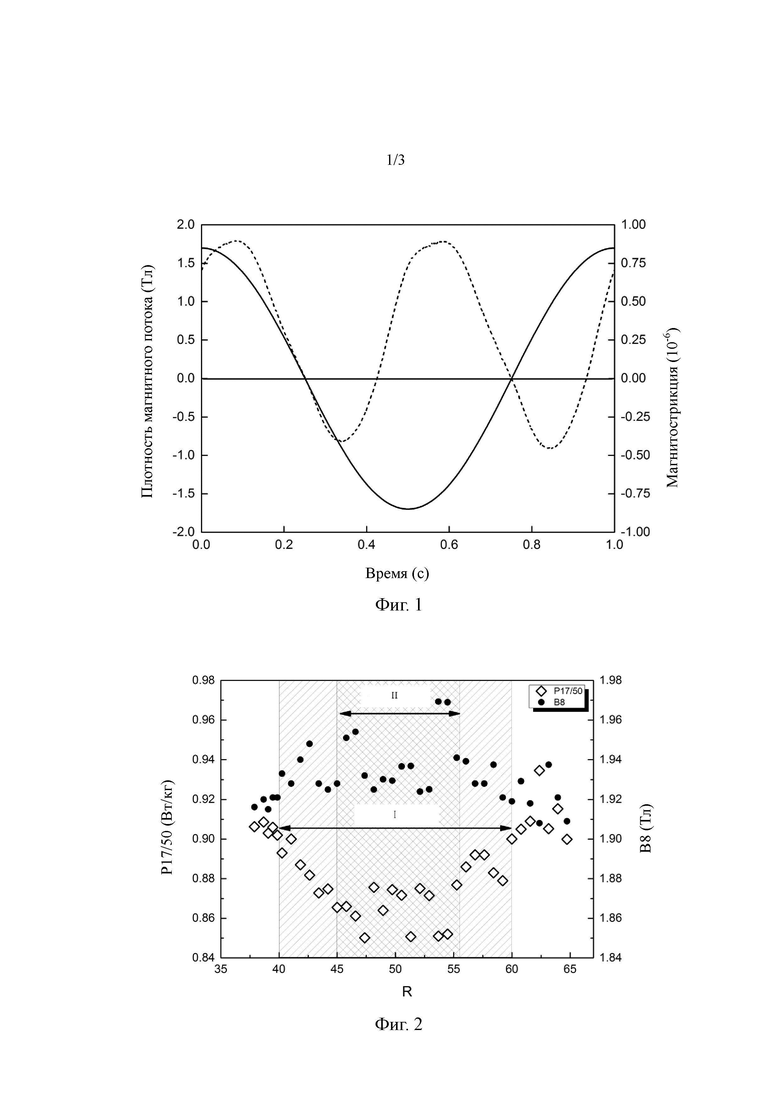

На фиг. 3 показана диаграмма, демонстрирующая кривую распределения между статистическим распределением σ нормальной отражательной способности R для видимого света в 100 мм2 нижнего слоя из силиката магния и вибрационным шумом продукта из кремнистой стали по изобретению.

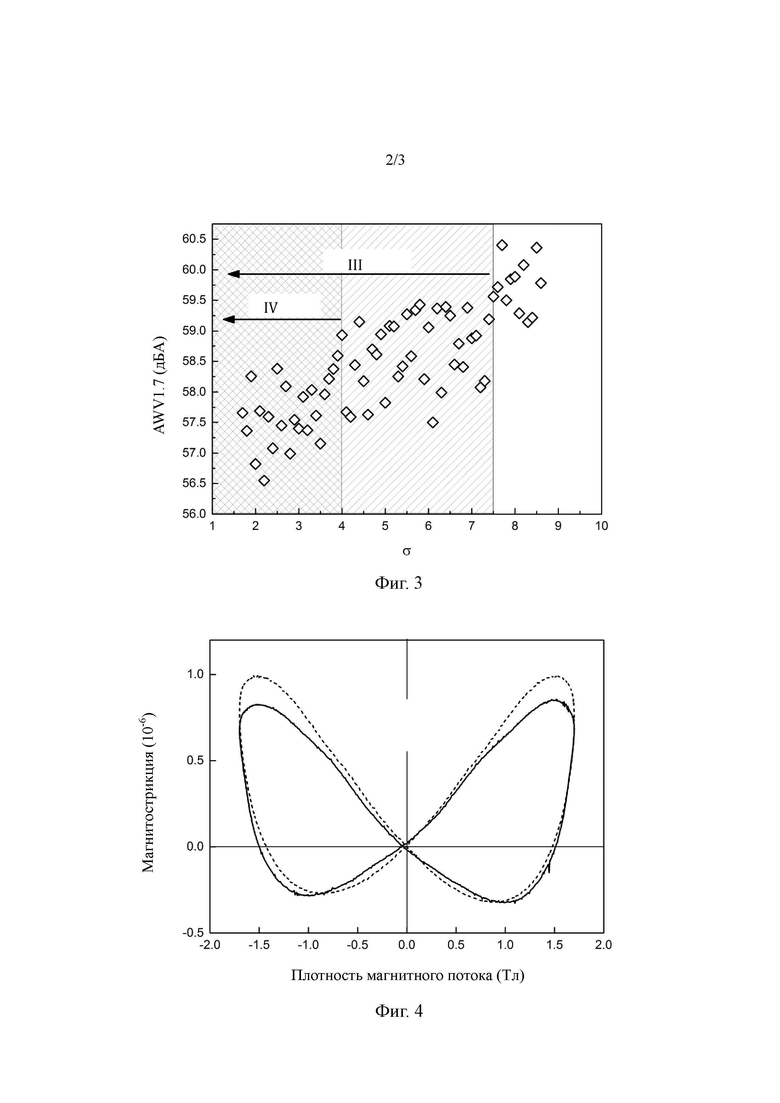

На фиг. 4 показан график, демонстрирующий зависимость между статистическим распределением σ различных нормальных отражательных способностой R для видимого света и формы сигнала магнитострикции/вибрационного шума продукта из кремнистой стали по изобретению.

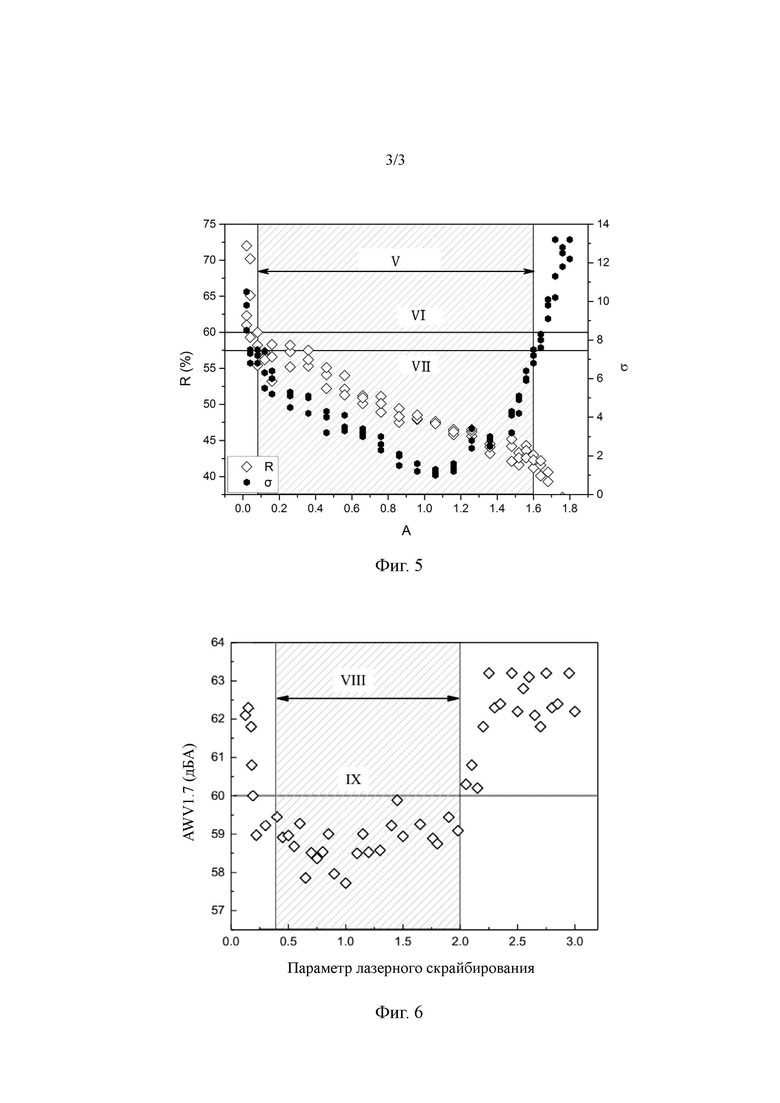

На фиг. 5 показана диаграмма, демонстрирующая кривую распределения между технологическим коэффициентом А окислительного потенциала и нормальной отражательной способностью R для видимого света/статистическим распределением σ продукта из кремнистой стали по изобретению.

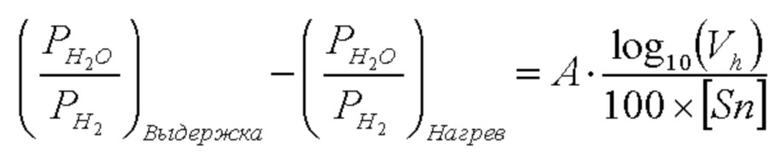

На фиг. 6 показана диаграмма, демонстрирующая кривую распределения между параметрами лазерного скрайбирования и вибрационным шумом продукта из кремнистой стали по изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Продукт из текстурированной кремнистой стали с низкими потерями в железе для трансформатора с низким уровнем шума и способ его получения по изобретению будут дополнительно пояснены и про иллюстрированны ниже в связи с приложенными чертежами и конкретными примерами осуществления. Однако, примеры и иллюстративное описание не предназначены для необоснованного ограничения технических решений по изобретению.

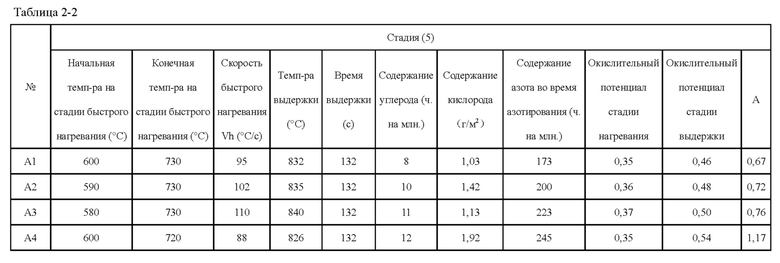

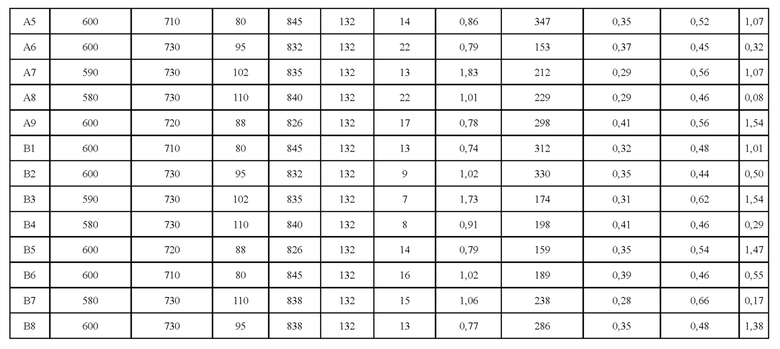

Примеры А1-А9 и Сравнительные примеры В1-В8 были осуществлены с использованием следующих стадий:

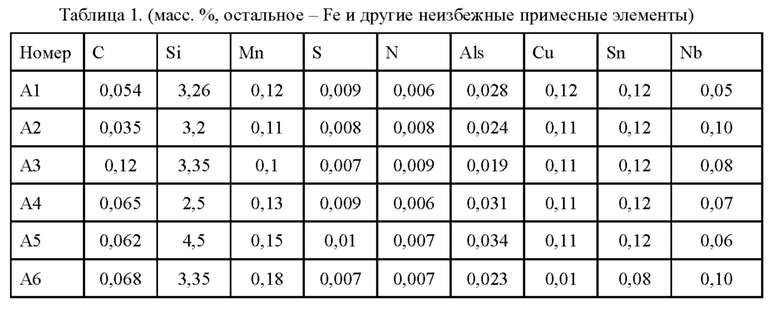

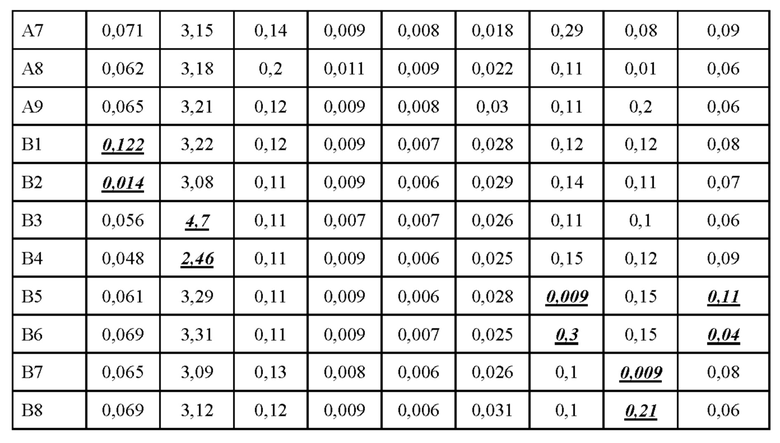

(1) плавка и литье в соответствии с составом химическим элементов, показанным в таблице 1;

(2) горячая прокатка: сляб нагревали до 1090-1200°С в нагревательной печи, а затем подвергали прокатке до толщины 2,3 мм;

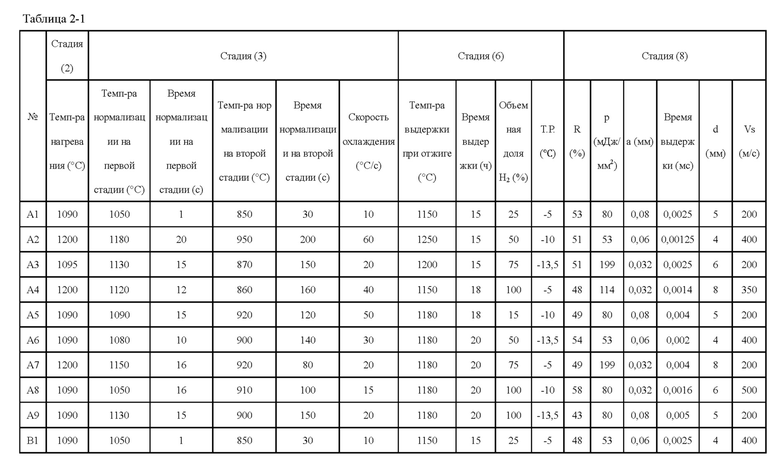

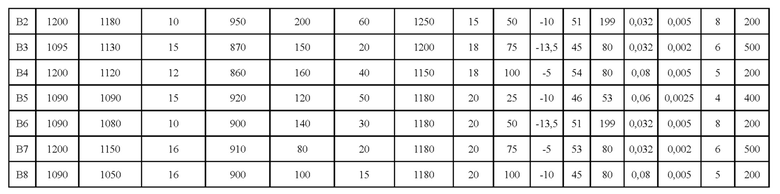

(3) нормализация: применяли двухстадийную нормализацию: на первой стадии температура нормализации составляла 1050-1180°С, а время нормализации составляло 1-20 с; на второй стадии температура нормализации составляла 850-950°С, а время нормализации составляло 30-200 с; затем осуществляли охлаждение со скоростью охлаждения 10-60°С/с;

(4) холодная прокатка: стальной лист подвергали прокатке до конечной толщины 0,27 мм с общим коэффициент уковки холодной прокатки 88,3% путем одиночной холодной прокатки;

(5) обезуглероживающий отжиг осуществляли для снижения содержания углерода в подложке из кремнистой стали до 30 частей на миллион или менее и содержания кислорода до 2,0 г/м2 или менее; до, после или одновременно с обезуглероживающим отжигом осуществляли азотирование для регулирования содержания азота в подложке из кремнистой стали до 150-350 частей на миллион; где на стадии нагревания присутствовала стадия быстрого нагревания, на которой начальная температура составляла 600°С или менее, конечная температура составляла 700°С или более и скорость нагревания составляла 80°С/с или более; конкретные технологические параметры стадии нагревания показаны в таблице 2-2; кроме того разность окислительных потенциалов защитной атмосферы обезуглероживающего отжига секции нагревания и окислительных потенциалов защитной атмосферы секции выдержки обезуглероживающего отжига удовлетворяет следующей формуле:

в формуле, А представляет собой технологический коэффициент окислительного потенциала,  и

и  - парциальные давления Н2О и Н2 в защитной атмосфере обезуглероживающего отжига, соответственно, в Па, Vh - скорость нагревания стадии быстрого нагревания, в °С/с, [Sn] - содержание Sn в подложке, в %.

- парциальные давления Н2О и Н2 в защитной атмосфере обезуглероживающего отжига, соответственно, в Па, Vh - скорость нагревания стадии быстрого нагревания, в °С/с, [Sn] - содержание Sn в подложке, в %.

(6) высокотемпературный отжиг: поверхность подложки из кремнистой стали покрывали сепаратором отжига, содержащим MgO; при отжиге температура выдержки составляет 1150-1250°С, а время выдержки составляет 15 часов или более; кроме того, смешанный газ, содержащий Н2 и N2 в качестве основных компонентов, использовали в качестве защитного газа, причем отношение Н2 составляет от 25% до 100%, а точка росы (Т.Р.) атмосферы была ниже 0°С;

(7) нанесение изолирующего покрытия: после очистки поверхности от остаточного оксида магния наносили изолирующее покрытие, и подложку из кремнистой стали подвергали горячей вытяжке-выравнивающему отжигу для получения предварительного продукта из кремнистой стали;

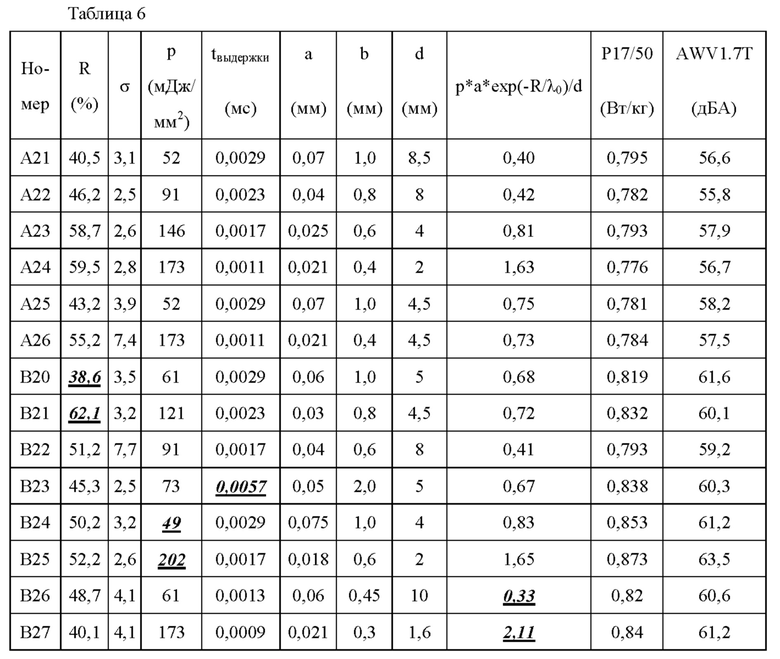

(8) лазерное скрайбирование: лазерное скрайбирование применяли для формирования линий скрайбирования перпендикулярно направлению прокатки на поверхности продукта, где параметры лазерного скрайбирования удовлетворяют следующей формуле:

в формуле, р - плотность энергии падающего лазера, в мДж/мм2; а - длина сфокусированного лазерного пятна в направлении прокатки, в мм; R - нормальная отражательная способность для видимого света нижнего слоя из силиката магния, в %; d - шаг линий скрайбирования в направлении прокатки, в мм, λ0 - длина волны падающего лазера, в нм.

Кроме того, следует отметить, что на стадии (8) технологический коэффициент А окислительного потенциала находится в диапазоне от 0,08 до 1,6; плотность р энергии падающего лазера составляет от 50 до 200 мДж/мм2; длина а сфокусированного лазерного пятна в направлении прокатки составляет 0,08 мм или менее; время пребывания лазера на поверхности продукта составляет не более 0,005 мс; падающий лазер имеет длину волны 1066 нм; скорость сканирования лазера составляет 200-500 м/с; и выходная мощность лазера составляет 1000 Вт.

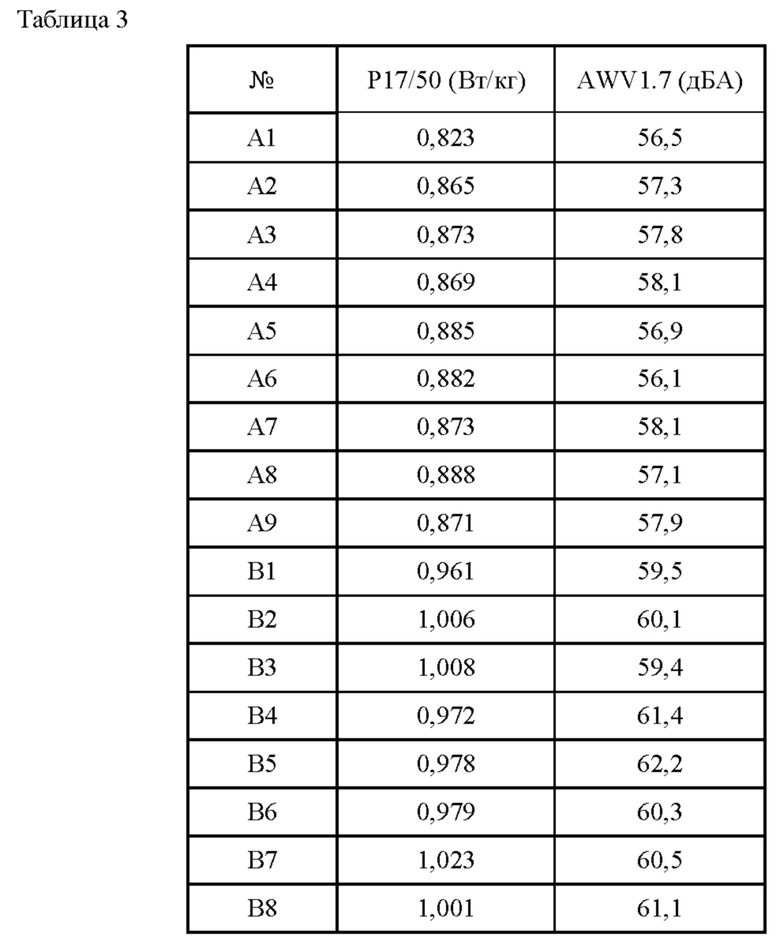

В таблице 1 приведены массовые доли химических элементов в примерах А1-А9 и сравнительных примерах В1-В8.

В таблицах 2-1 и 2-2 перечислены конкретные технологические параметры в способе изготовления Примеров А1-А9 и Сравнительных Примеров В1-В8. В таблице 2-1 перечислены конкретные технологические параметры на стадиях (2), (3), (4), (6) и (8), а в таблице 2-2 перечислены конкретные технологические параметры на стадии (5).

Следует отметить, что окислительный потенциал на стадии нагревания относится к  а окислительный потенциал на стадии выдержки относится к

а окислительный потенциал на стадии выдержки относится к

В соответствии со способом, описанным в IEC60076-10-1, авторы изобретения провели различные испытания образцов продуктов из вышеприведенных примеров от А1 до А9 и сравнительных примеров от В1 до В8. Потери в железе измеряли с использованием способа для одиночного листа размером 500*500 мм, а значение магнитострикционного вибрационного шума переменного тока измеряли, используя лист из кремнистой стали размером 100 мм *500 мм. Соответствующие характеристики производительности, полученные для всех испытаний, перечислены в таблице 3.

В таблице 3 перечислены продукты из кремнистой стали с низкими потерями в железе для трансформаторов с низким уровнем шума А1-А9 и сравнительных примеров В1-В8.

Из таблицы 3 видно, что потери в железе продуктов из кремнистой стали по примерам А1-А9 составляют 1,02 Вт/кг или менее, а значения магнитострикционного вибрационного шума переменного тока ниже 58,1 дБА. С другой стороны, поскольку соотношения химических компонентов в сравнительных примерах В1-В8 не входят в объем настоящего изобретения, в целом характеристики потерь в железе и магнитострикционного вибрационного шума переменного тока значительно хуже, по сравнению с примерами по изобретению.

Кроме того, чтобы оценить влияние технологического коэффициента А окислительного потенциала на магнитные свойства, были осуществлены примеры А10-14 и сравнительные примеры В9-В11 с использованием следующих стадий:

(1) плавка и литье в соответствии со следующим химическим составом: Si: 3,25%, С: 0,070%, Mn: 0,12%, S: 0,008%, N: 0,008%, Als: 0,023%, Cu: 0,11%, Sn: 0,09%, Nb: 0,08%, остальное - Fe и другие неизбежные примесные элементы;

(2) горячая прокатка: сляб нагревали до 1150°С в нагревательной печи, а затем подвергали прокатке до толщины 2,3 мм;

(3) нормализация: применяли двухстадийную нормализацию: на первой стадии температура нормализации составляла 1120°С, а время нормализации составляло 15 с; второй стадии температура нормализации составляла 870°С, а время нормализации составляло 150 с; затем осуществляли охлаждение со скоростью охлаждения 20°С/с;

(4) холодная прокатка: стальной лист подвергали прокатке до конечной толщины 0,27 мм с общим коэффициент уковки холодной прокатки 88,3% путем одиночной холодной прокатки;

(5) обезуглероживающий отжиг осуществляли для снижения содержания углерода в подложке из кремнистой стали до 30 частей на миллион или менее и содержания кислорода до 2,0 г/м2 или менее; до, после или одновременно с обезуглероживающим отжигом осуществляли азотирование для регулирования содержания азота в подложке из кремнистой стали до 200 частей на миллион; где на стадии нагревания присутствовала стадия быстрого нагревания, на которой начальная температура составляла 600°С или менее, конечная температура составляла 700°С или более и скорость нагревания составляла 80°С/с или более, температуру повышали до 845°С, затем выдерживали в течение 132 с; кроме того, регулировали разность окислительных потенциалов защитной атмосферы обезуглероживающего отжига секции нагревания и окислительных потенциалов защитной атмосферы секции выдержки обезуглероживающего отжига;

(6) высокотемпературный отжиг: после очистки остаточного оксида магния на поверхности, поверхность подложки из кремнистой стали покрывали сепаратором отжига, содержащим MgO; при этом температура отжига составляла 1200°С, а время выдержки составляло 20 часов; кроме того, атмосфера представляла собой смесь азота с водородом с объемной долей Н2 100%, а точка росы (Т.Р.) атмосферы составляла -10°С;

(7) нанесение изолирующего покрытия: после очистки наносили изолирующее покрытие, и подложку из кремнистой стали подвергали горячей вытяжке-выравнивающему отжигу для получения предварительного продукта из кремнистой стали;

(8) лазерное скрайбирование: после раскатки листовую сталь очищали, покрывали изолирующим покрытием, и подвергали горячей вытяжке-выравнивающему отжигу; линии скрайбирования, параллельные направлению прокатки, формировали на поверхности путем непрерывного лазерного сканирования на основании нормальной отражательной способности R для видимого света и ее статистического распределения σ; причем параметры лазерного скрайбирования являются следующими: плотность р энергии падающего лазера составляет 141 мДж/мм2; время пребывания лазера 0,005 мс; длина а сфокусированного лазерного пятна в направлении прокатки 0,045 мм; шаг d линий скрайбирования в направлении прокатки 5,0 мм; падающий лазер имеет длину волны 1066 нм; скорость сканирования лазера 200 м/с; и выходная мощность лазера 1000 Вт;

(9) испытание образцов: в соответствии со способом, описанным в IEC60076-10-1, потери в железе измеряли с использованием способа для одиночного листа размером 500*500 мм, а значение магнитострикционного вибрационного шума переменного тока измеряли, используя лист из кремнистой стали размером 100 мм *500 мм. Полученные данные о характеристиках приведены в таблице 4.

Следует отметить, что окислительный потенциал на стадии нагревания относится к  , а окислительный потенциал на стадии выдержки относится к

, а окислительный потенциал на стадии выдержки относится к  .

.

Как видно из Таблицы 4, потери в железе продуктов из кремнистой стали по примерам А10-А14 составляют 1,02 Вт/кг или менее, а значения магнитострикционного вибрационного шума переменного тока 58,9 дБА или менее. С другой стороны, скорость нагревания в сравнительном примере В9 ниже, чем диапазон, определенный настоящим изобретением, поэтому потери в железе в сравнительном примере 9 выше, и значение магнитострикционного вибрационного шума переменного тока высоко. Кроме того, технологические параметры окислительного потенциала сравнительных примеров В10-В11 не входят в объем настоящего изобретения. Поэтому нижний слой из силиката магния имеет низкую однородность блеска, высокое значение σ, и, следовательно, потери в железе и магнитострикционный вибрационный шум переменного тока не так хороши, как в примерах по изобретению.

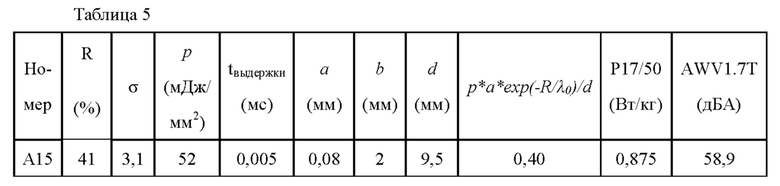

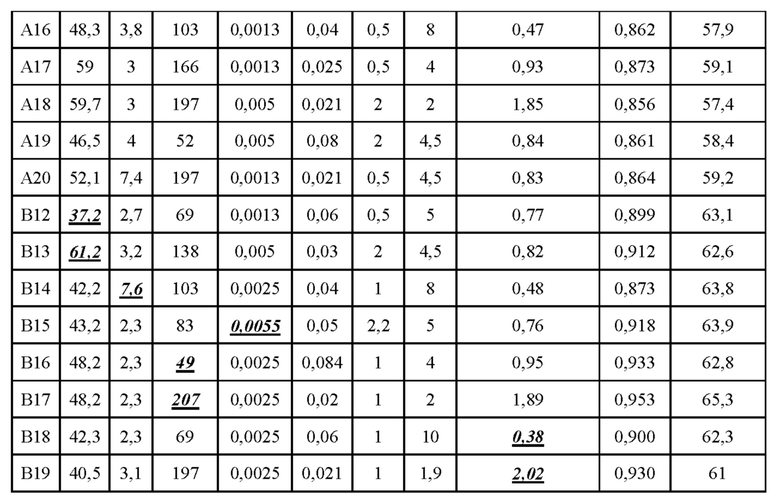

Кроме того, чтобы оценить влияние нормальной отражательной способности R для видимого света, ее статистического распределения σ и лазерного скрайбирования на магнитные свойства, были осуществлены примеры А15-А20 и сравнительные примеры В12-В19 в соответствии со следующими стадиями:

(1) плавка и литье в соответствии со следующим химическим составом: Si: 3,25%, С: 0,070%, Mn: 0,12%, S: 0,008%, N: 0,008%, Als: 0,023%, Cu: 0,11%, Sn: 0,09%, Nb: 0,10%, остальное - Fe и другие неизбежные примесные элементы;

(2) горячая прокатка: сляб нагревали до 1150°С в нагревательной печи, а затем подвергали прокатке до толщины 2,6 мм;

(3) нормализация: применяли двухстадийную нормализацию: на первой стадии температура нормализации составляла 1120°С, а время нормализации составляло 15 с; второй стадии температура нормализации составляла 870°С, а время нормализации составляло 150 с; затем осуществляли охлаждение со скоростью охлаждения 20°С/с;

(4) холодная прокатка: стальной лист подвергали прокатке до конечной толщины 0,27 мм с общим коэффициент уковки холодной прокатки 89,6% путем двойной холодной прокатки с промежуточным отжигом;

(5) обезуглероживающий отжиг осуществляли для снижения содержания углерода в подложке из кремнистой стали до 30 частей на миллион и содержания кислорода до 2,0 г/м2; до, после или одновременно с обезуглероживающим отжигом осуществляли азотирование для регулирования содержания азота в подложке из кремнистой стали до 190 частей на миллион; где на стадии нагревания присутствовала стадия быстрого нагревания, на которой начальная температура составляла 600°С или менее, конечная температура составляла 700°С или более и скорость нагревания составляла 100°С/с, температуру повышали до 845°С, затем выдерживали в течение 132 с; и параметры на этой стадии удовлетворяли следующей формуле:

где А равно 0,54,  равно 0,36 и

равно 0,36 и  равно 0,48.

равно 0,48.

(6) высокотемпературный отжиг: после очистки остаточного оксида магния на поверхности, поверхность подложки из кремнистой стали покрывали сепаратором отжига, содержащим MgO; при этом температура отжига составляла 1200°С, а время выдержки составляло 20 часов; кроме того, атмосфера представляла собой смесь азота с водородом с объемной долей Н2 100%, а точка росы (Т.Р.) атмосферы составляла -10°С;

(7) нанесение изолирующего покрытия: после очистки наносили изолирующее покрытие, и подложку из кремнистой стали подвергали горячей вытяжке-выравнивающему отжигу для получения предварительного продукта из кремнистой стали;

(8) лазерное скрайбирование: после раскатки листовую сталь очищали, покрывали изолирующим покрытием, и подвергали горячей вытяжке-выравнивающему отжигу; линии скрайбирования, параллельные направлению прокатки, формировали на поверхности путем непрерывного лазерного сканирования на основании нормальной отражательной способности R для видимого света и ее статистического распределения σ; причем падающий лазер имеет длину волны 533 нм; скорость сканирования лазера 400 м/с; и выходная мощность лазера 1300 Вт;

(9) испытание образцов: в соответствии со способом, описанным в IEC60076-10-1, потери в железе измеряли с использованием способа для одиночного листа размером 500*500 мм, а значение магнитострикционного вибрационного шума переменного тока измеряли, используя лист из кремнистой стали размером 100 мм *500 мм. Полученные данные о характеристиках приведены в таблице 5.

Как видно из таблицы 5, в примерах А15-А20 нормальная отражательная способность R для видимого света нижнего слоя из силиката магния составляет 40-60%, а ее статистическое распределение σ составляет 7,5 или менее, что указывает на то, что блеск нижнего слоя из силиката магния является однородным. С другой стороны, в сравнительных примерах В12 и В13 нормальная отражательная способность R для видимого света нижнего слоя из силиката магния не входит в объем настоящего изобретения. Следовательно, потери в железе и значение магнитострикционного вибрационного шума переменного тока в этих примерах не так хороши, как в примерах по изобретению. Кроме того, в сравнительном примере В14 статистическое распределение σ превышает 7,5, что указывает на то, что блеск нижнего слоя из силиката магния не является однородным, что влияет на потери в железе и значение магнитострикционного вибрационного шума переменного тока. Кроме того, в сравнительных примерах В15-В19 технологические параметры лазерного скрайбирования не входили в объем настоящего изобретения. В частности, время пребывания лазера на поверхности продукта в сравнительном примере В15 составляет более 0,005 мс, а плотность р энергии падающего лазера в сравнительных примерах В16-В17 находилась за пределами диапазона значений, определенного настоящим изобретением. Следовательно, потери в железе и значение магнитострикционного вибрационного шума переменного тока не так хороши, как в примерах по изобретению. В сравнительных примерах В18-В19, нижний слой из силиката магния не мог точно соответствовать линиями лазерного скрайбирования, то есть соответствующее значение формулы, определенной настоящим изобретением, находилось за пределами диапазона 0,4-2,0. Следовательно, потери в железе и значение магнитострикционного вибрационного шума переменного тока не так хороши, как в примерах по изобретению.

Кроме того, чтобы оценить влияние процесса лазерного скрайбирования на магнитные свойства, были осуществлены примеры А21-А26 и сравнительные примеры В20-В27 в соответствии со следующими стадиями:

(1) плавка и литье в соответствии со следующим химическим составом: Si: 3,25%, С: 0,070%, Mn: 0,12%, S: 0,008%, N: 0,008%, Als: 0,023%, Cu: 0,11%, Sn: 0,09%, Nb: 0,07%, остальное - Fe и другие неизбежные примесные элементы;

(2) горячая прокатка: сляб нагревали до 1150°С в нагревательной печи, а затем подвергали прокатке до толщины 2,3 мм;

(3) нормализация: применяли двухстадийную нормализацию: на первой стадии температура нормализации составляла 1120°С, а время нормализации составляло 15 с; второй стадии температура нормализации составляла 870°С, а время нормализации составляло 150 с; затем осуществляли охлаждение со скоростью охлаждения 20°С/с;

(4) холодная прокатка: стальной лист подвергали прокатке до конечной толщины 0,23 мм с общим коэффициент уковки холодной прокатки 90% путем одиночной холодной прокатки;

(5) обезуглероживающий отжиг осуществляли для снижения содержания углерода в подложке из кремнистой стали до 30 частей на миллион и содержания кислорода до 2,0 г/м2; до, после или одновременно с обезуглероживающим отжигом осуществляли азотирование для регулирования содержания азота в подложке из кремнистой стали до 180 частей на миллион; где на стадии нагревания присутствовала стадия быстрого нагревания, на которой начальная температура составляла 580°С, конечная температура составляла 720°С и скорость нагревания составляла 102°С/с, температуру повышали до 845°С, затем выдерживали в течение 132 с; и параметры на этой стадии удовлетворяли следующей формуле:

где А равно 0,54,  равно 0,36 и

равно 0,36 и  равно 0,48.

равно 0,48.

(6) высокотемпературный отжиг: после очистки остаточного оксида магния на поверхности, поверхность подложки из кремнистой стали покрывали сепаратором отжига, содержащим MgO; при этом температура отжига составляла 1200°С, а время выдержки составляло 22 часа; кроме того, атмосфера представляла собой смесь азота с водородом с объемной долей Н2 100%, а точка росы (Т.Р.) атмосферы составляла -10°С;

(7) нанесение изолирующего покрытия: после очистки наносили изолирующее покрытие, и подложку из кремнистой стали подвергали горячей вытяжке-выравнивающему отжигу для получения предварительного продукта из кремнистой стали;

(8) лазерное скрайбирование: после раскатки листовую сталь очищали, покрывали изолирующим покрытием, и подвергали горячей вытяжке-выравнивающему отжигу; линии скрайбирования, параллельные направлению прокатки, формировали на поверхности путем непрерывного лазерного сканирования на основании нормальной отражательной способности R для видимого света и ее статистического распределения σ; причем падающий лазер имеет длину волны 533 нм; скорость сканирования лазера 350 м/с; и выходная мощность лазера 1000 Вт;

(9) испытание образцов: в соответствии со способом, описанным в IEC60076-10-1, потери в железе измеряли с использованием способа для одиночного листа размером 500*500 мм, а значение магнитострикционного вибрационного шума переменного тока измеряли, используя лист из кремнистой стали размером 100 мм *500 мм. Полученные данные о характеристиках приведены в таблице 6.

Как видно из таблицы 6, в примерах А21-А26 нормальная отражательная способность R для видимого света нижнего слоя из силиката магния составляет 40-60%, а ее статистическое распределение σ составляет 7,5 или менее, что указывает на то, что блеск нижнего слоя из силиката магния является однородным. С другой стороны, в сравнительных примерах В20 и В21 нормальная отражательная способность R для видимого света нижнего слоя из силиката магния не входит в объем настоящего изобретения. Следовательно, потери в железе и значение магнитострикционного вибрационного шума переменного тока в этих примерах не так хороши, как в примерах по изобретению. Кроме того, в сравнительном примере В22 статистическое распределение σ превышает 7,5, что указывает на то, что блеск нижнего слоя из силиката магния не является однородным, что влияет на его потери в железе и значение магнитострикционного вибрационного шума переменного тока. Кроме того, в сравнительных примерах В23-В27 технологические параметры лазерного скрайбирования не входили в объем настоящего изобретения. В частности, время пребывания лазера на поверхности продукта в сравнительном примере В23 составляет более 0,005 мс, а плотность р энергии падающего лазера в сравнительных примерах В24-В25 находилась за пределами диапазона значений, определенного настоящим изобретением. Следовательно, потери в железе и значение магнитострикционного вибрационного шума переменного тока не так хороши, как в примерах по изобретению. В сравнительных примерах В26-В27, нижний слой из силиката магния не мог точно соответствовать линиями лазерного скрайбирования, то есть соответствующее значение формулы, определенной настоящим изобретением, находилось за пределами диапазона 0,4-2,0. Следовательно, потери в железе и значение магнитострикционного вибрационного шума переменного тока не так хороши, как в примерах по изобретению.

На фиг. 1 показана временная диаграмма плотности магнитного потока и магнитострикции листа из кремнистой стали согласно предшествующему уровню техники.

Как показано на фиг. 1, сплошная линия обозначает плотность магнитного потока, а пунктирная линия обозначает магнитострикцию. В процессе намагничивания лист из кремнистой стали вибрирует с частотой, которая в два раза превышает частоту приложенного переменного поля возбуждения. В то же время благодаря эффекту гистерезиса, вибрация имеет очевидные гармонические характеристики, как показано тем фактом, что магнитострикция листа из кремнистой стали имеет спектр колебаний, целочисленно кратный собственной частоте. Основными параметрами, характеризующими величину магнитострикции, являются λ0-р и λр-р. λ0-р - это разница между максимальной величиной магнитострикции при заданной напряженности внешнего поля и магнитострикцией при отсутствии внешнего поля (лист из кремнистой стали находится в свободном состоянии). λр-р представляет собой разницу между максимальным и минимальным значениями магнитострикции листа из кремнистой стали при заданной напряженности внешнего поля.

Магнитострикция листа из кремнистой стали, определяемая λ0-р и λр-р, отражает изменение амплитуды листа из кремнистой стали в процессе намагничивания переменным током, но не отражает информацию о частоте колебаний. Частота колебаний непосредственно влияет на величину шума. Чтобы в полном объеме измерить вибрационный шум, вызываемый магнитострикцией листа из кремнистой стали, в IEC60076-10-1 в качестве оценочного стандарта используют значение AWV при заданной напряженности магнитного поля.

где AWV - это расчетное значение вибрационного шума, создаваемого магнитострикцией листа из кремнистой стали по шкале А; ρ - плотность воздуха; с - скорость распространения звука в воздухе; ƒi - частота магнитострикционной i-й гармоники; λi - амплитуда магнитострикционной i-й гармоники; αi - весовой коэффициент фильтра на частоте ƒi; Ре0 - эталонное наименьшее слышимое звуковое давление, которое составляет 2×10-5 Па.

AWV объединяет амплитуду и форму волны магнитострикции для более непосредственного отражения вибрации и шума листов из кремнистой стали. Магнитострикционную форму волны на фиг. 1 преобразуют в частотный сигнал с помощью преобразования Фурье, и амплитуду на каждой частоте подставляют в формулу (1) для получения значения AWV листа из кремнистой стали.

Фиг. 2 представляет собой диаграмму, демонстрирующую кривую распределения между нормальной отражательной способностью R для видимого света и потерями в железе/магнитной индукции в продукте из кремнистой стали по изобретению.

На фиг. 2, магнитная проницаемость продукта из кремнистой стали показана как магнитная индукция, которая обычно характеризуется В8, то есть плотность магнитного потока продукта из кремнистой стали при магнитном поле возбуждения 800 А/м, а размерность В8 - Тл. Потери в железе продуктов из кремнистой стали обычно характеризуются Р17/50, то есть неэффективной электрической энергией, потребляемой намагничиванием продукта из кремнистой стали, когда плотность магнитного потока в стальной полосе достигает 1,7 Тл при переменном поле возбуждения 50 Гц, и размерность Р17/50 составляет Вт/кг. На фиг. 2 I указывает значение R в диапазоне 40-60% согласно техническому решению по настоящему изобретению, а II указывает предпочтительный диапазон R 45-55,3%.

На фиг. 3 показана диаграмма, демонстрирующая кривую распределения между статистическим распределением σ нормальной отражательной способности R для видимого света в 100 мм2 нижнего слоя из силиката магния и вибрационным шумом продукта из кремнистой стали по изобретению.

На фиг. 3, III представляет распределение вибрационного шума, когда статистическое распределение σ составляет 7,5 или менее. IV представляет распределение вибрационного шума, когда статистическое распределение σ составляет 4 или менее (согласно предпочтительному воплощению технического решения по настоящему изобретению).

На фиг. 4 показан график, демонстрирующий зависимость между статистическим распределением о различных нормальных отражательных способностой R для видимого света и формы сигнала магнитострикции/вибрационного шума продукта из кремнистой стали по изобретению.

На фиг. 4, кривая, выполненная сплошной линией, указывает, что значение вибрационного шума составляет 58,94 дБА, когда σ=7,9, а кривая, выполненная пунктирной линией, указывает, что значение вибрационного шума составляет 57,51 дБА, когда σ=4,52.

На фиг. 5 показана диаграмма, демонстрирующая кривую распределения между технологическим коэффициентом А окислительного потенциала и нормальной отражательной способностью R для видимого света/статистическим распределением σ продукта из кремнистой стали по изобретению.

На фиг. 5, V указывает, что когда технологшический коэффициент окислительного потенциала составляет от 0,08 до 1,6, можно получить продукт из кремнистой стали, имеющий нормальную отражательную способность R для видимого света в диапазоне 40-60% и статистическое распределение σ 7,5 или менее. Прямая линия VI указывает, что вертикальная отражательная способность равна R=60%, а прямая линия VII показывает статистическое распределение σ=7,5.

На фиг. 6 показана диаграмма, демонстрирующая кривую распределения между параметрами лазерного скрайбирования и вибрационным шумом продукта из кремнистой стали по изобретению.

Как показано на рисунке 6, параметры лазерного скрайбирования удовлетворяют следующей формуле:

в формуле, р - плотность энергии падающего лазера, в мДж/мм2; a - длина сфокусированного лазерного пятна в направлении прокатки, в мм; R - нормальная отражательная способность для видимого света нижнего слоя из силиката магния, в %; d - шаг линий скрайбирования в направлении прокатки, в мм, λ0 - длина волны падающего лазера, в нм.

Как можно видеть на фиг. 6, VIII означает, что когда параметр лазерного скрайбирования находится в диапазоне от 0,4 до 2, можно получить продукт из кремнистой стали, имеющий значение вибрационного шума менее 60 дБА, а линия IX указывает значение вибрационного шума, равное 60 дБА.

Следует отметить, что приведенное выше описание является только иллюстративными вариантами конкретных примеров по изобретению. Очевидно, что настоящее изобретение не ограничено вышеупомянутыми примерами, а имеет множество аналогичных вариантов. Предполагается, что все модификации, которые непосредственно получены специалистами в данной области техники на основании материалов заявки, находятся в пределах объема изобретения.

Изобретение относится к области металлургии, а именно к продукту из текстурированной кремнистой стали, применяемому для изготовления трансформаторов с низким уровнем шума. Продукт содержит подложку из кремнистой стали, нижний слой покрытия из силиката магния, сформированный на поверхности подложки из кремнистой стали, и изолирующее покрытие, нанесенное на нижний слой покрытия из силиката магния. Нижний слой покрытия из силиката магния имеет нормальную отражательную способность R для видимого света от 40 до 60%. Продукт обладает низкими потерями в железе, составляющими 1,02 Вт/кг или менее, и магнитострикцией, обеспечивающими его использование для изготовления трансформаторов с уровнем шума 58,9 дБА или менее. 2 н. и 14 з.п. ф-лы, 6 ил., 6 табл.

1. Продукт из текстурированной кремнистой стали с потерями в железе 1,02 Вт/кг или менее для трансформаторов с уровнем шума 58,9 дБА или менее, содержащий подложку из кремнистой стали, нижний слой из силиката магния, сформированный на поверхности подложки из кремнистой стали, и изолирующее покрытие, нанесенное на нижний слой из силиката магния, в котором нижний слой из силиката магния имеет нормальную отражательную способность R для видимого света от 40 до 60%.

2. Продукт по п. 1, в котором нижний слой из силиката магния имеет нормальную отражательную способность R для видимого света от 45 до 55,3%.

3. Продукт по п. 1, в котором нормальная отражательная способность R для видимого света имеет статистическое распределение σ в 100 мм2 нижнего слоя из силиката магния 7,5 или менее.

4. Продукт по п. 3, в котором статистическое распределение σ нормальной отражательной способности R для видимого света в 100 мм2 нижнего слоя из силиката магния составляет 4 или менее.

5. Продукт по п. 1, в котором нижний слой из силиката магния имеет толщину от 0,5 до 3 мкм.

6. Продукт по п. 1, в котором нижний слой из силиката магния имеет шероховатость Ra поверхности от 0,13 до 0,48 мкм.

7. Продукт по п. 1, в котором подложка из кремнистой стали содержит от 0,01 до 0,20 мас.% Sn.

8. Продукт по п. 7, в котором подложка из кремнистой стали содержит следующие химические элементы, в мас.%:

С 0,035-0,120, Si 2,5-4,5, Mn 0,05-0,20, S 0,005-0,012, Als 0,015-0,035, N 0,004-0,009, Cu 0,01-0,29, Sn 0,01-0,20, Nb 0,05-0,10, остальное - железо и неизбежные примеси.

9. Продукт по любому из пп. 1-8, который имеет толщину 0,30 мм или менее и потери в железе 1,02 Вт/кг или менее.

10. Способ изготовления продукта из текстурированной кремнистой стали с потерями в железе 1,02 Вт/кг или менее для трансформаторов с уровнем шума 58,9 дБА или менее по любому из пп. 1-9, который включает следующие последовательные стадии:

a) плавка и литье;

b) горячая прокатка;

c) нормализация;

d) холодная прокатка;

e) обезуглероживающий отжиг и азотирование, при этом обезуглероживающий отжиг проводят для снижения содержания углерода в подложке из кремнистой стали до 30 частей на миллион или менее и содержания кислорода до 2,0 г/м2 или менее, а азотирование проводят до, после или одновременно с обезуглероживающим отжигом для регулирования содержания азота в подложке из кремнистой стали до 150-350 частей на миллион; где на стадии нагревания присутствует стадия быстрого нагревания, на которой начальная температура составляет 600°С или менее, конечная температура составляет 700°С или выше и скорость нагревания составляет 80°С/с или выше; кроме того, разница между окислительными потенциалами на стадии нагревания и окислительными потенциалами на стадии выдержки защитной атмосферы обезуглероживающего отжига удовлетворяет следующей формуле:

,

,

где А - представляет собой технологический коэффициент окислительного потенциала,  и

и  - парциальные давления Н2О и Н2 в защитной атмосфере обезуглероживающего отжига соответственно в Па, Vh - скорость нагревания стадии быстрого нагревания в °С/с, [Sn] - содержание Sn в подложке в %;

- парциальные давления Н2О и Н2 в защитной атмосфере обезуглероживающего отжига соответственно в Па, Vh - скорость нагревания стадии быстрого нагревания в °С/с, [Sn] - содержание Sn в подложке в %;

f) высокотемпературный отжиг: перед высокотемпературным отжигом поверхность подложки из кремнистой стали покрывают сепаратором отжига, причем сепаратор отжига содержит MgO;

g) нанесение изолирующего покрытия;

h) лазерное скрайбирование: линии скрайбирования, перпендикулярные направлению прокатки, формируют на поверхности продукта посредством лазерного скрайбирования, причем параметры лазерного скрайбирования удовлетворяют следующей формуле:

,

,

где р - плотность энергии падающего лазера в мДж/мм2; а - длина сфокусированного лазерного пятна в направлении прокатки в мм; R - нормальная отражательная способность для видимого света нижнего слоя из силиката магния в %; d - шаг линий скрайбирования в направлении прокатки в мм, λ0 - длина волны падающего лазера в нм.

11. Способ изготовления по п. 10, в котором технологический коэффициент А окислительного потенциала находится в диапазоне от 0,08 до 1,6.

12. Способ изготовления по п. 10, в котором плотность энергии р падающего лазера составляет от 50 до 200 мДж/мм2.

13. Способ изготовления по п. 10, в котором длина а сфокусированного лазерного пятна в направлении прокатки составляет 0,08 мм или менее.

14. Способ изготовления по п. 10, в котором на стадии (h) время пребывания лазера на поверхности продукта составляет не более 0,005 мс.

15. Способ изготовления по п. 10, в котором на стадии (f) температура выдержки отжига составляет от 1150 до 1250°С, а время выдержки составляет 15 часов или более.

16. Способ изготовления по п. 10, в котором на стадии (b) сляб нагревают в нагревательной печи до температуры от 1090 до 1200°С, а затем подвергают прокатке.

| CN 101638766 A, 03.02.2010 | |||

| ТЕКСТУРИРОВАННАЯ КРЕМНИСТАЯ СТАЛЬ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2594543C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ ПЛОТНОСТЬЮ МАГНИТНОГО ПОТОКА | 2011 |

|

RU2552562C2 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОГО СЕРДЕЧНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2597190C1 |

| KR 1020150074860 A, 02.07.2015. | |||

Авторы

Даты

2020-05-25—Публикация

2017-06-13—Подача