Область техники

Настоящее изобретение относится к способу получения стойкой при отжиге для снятия напряжений, текстурированной кремнистой стали с низкими потерями в железе, а более конкретно, к способу получения стойкой при отжиге для снятия напряжений, текстурированной кремнистой стали с насечками, нанесёнными при помощи лазера.

Уровень техники

В последние годы глобальные энергетические и экологические проблемы становятся всё более заметными и увеличивается потребность в сбережении энергии и снижении её расхода. В 2011 общие потери при передаче и распределении энергии в Китае составляли около 287,4 миллиарда кВт∙ч, в числе которых потеря в сердечниках трансформаторов из текстурированной кремнистой стали составляла около 20% от общей потери. С учётом этого, снижение потерь в железе текстурированной кремнистой стали несёт в себе огромную экономическую и социальную выгоду. В дополнение к этому, много внимания привлекал к себе шум трансформатора, вызываемый магнитострикцией и искажением линий магнитного поля текстурированной кремнистой стали. С учётом вышесказанного, снижение уровня шума трансформатора также является важным направлением для улучшения показателей текстурированной кремнистой стали.

В настоящее время основными способами уменьшения потерь в железе и уровня шума текстурированной кремнистой стали являются следующие:

1) Металлургический способ: оптимизируют состав и параметры процесса получения идеальной структуры, образующейся в результате вторичной рекристаллизации, и повышают степень ориентации.

2) Контроль натяжения: улучшают натяжение покрытия на поверхности основы, утончают магнитный домен и снижают потери в железе.

3) Нанесение насечек: используют лазерный луч; механический, электронный пучок; плазму, химическую эрозию и другие способы нанесения насечек на поверхность кремнистой стали и прилагают напряжение для утончения магнитных доменов, снижая за счёт этого потери в железе.

К настоящему времени степень ориентации зёрен текстурированной кремнистой стали увеличена до относительно высокого уровня металлургическими способами, и средний угол отклонения ориентации зёрен в стали Hi-B составляет меньше 5°. С учётом вышесказанного, технология улучшения показателей текстурированной кремнистой стали фокусируется главным образом на совершенствовании напряжённости покрытия и процесса нанесения насечек.

Нанесение насечек на поверхности текстурированной кремнистой стали может утончать магнитные домены, снижая таким образом потери в железе. В общем случае технологии нанесения насечек можно разделить на две категории. Один тип представляет собой технологию нанесения насечек, нестойких при отжиге для снятия напряжений, также известную как технология нетермостойкого нанесения насечек. В рамках указанной технологии на поверхности листа кремнистой стали формируют линейную область термического напряжения с определёнными интервалами при помощи лазера, пучка плазмы, пучка электронов или тому подобного для возникновения субмагнитных доменов и вокруг данной области, уменьшая посредством этого ширину основных магнитных доменов и достигая цели снижения потери в железе. Однако утончение магнитных доменов с использованием данной технологии исчезает после отжига для снятия напряжений. Продукты, полученные таким образом, обычно используют для изготовления трансформаторов с ламинированными железными сердечниками, которые не требуют отжига. Другой тип представляет собой технологию нанесения насечек, стойких при отжиге для снятия напряжений, также известную как технология термостойкого нанесения насечек. Существующая промышленная технология включает в себя главным образом формирование зон линейной деформации, т.е. линейных насечек, на поверхности основы из текстурированной кремнистой стали при помощи механической или электрохимической эрозии и т. д. для перераспределения магнитостатической энергии системы вокруг зоны деформации и уменьшения ширины основных магнитных доменов. Таким образом, достигается снижение потерь в железе. Утончение магнитных доменов не ухудшается после отжига для снятия напряжений, и полученный таким образом продукт можно использовать для изготовления трансформаторов с навитыми сердечниками, которые требуют отжига для снятия напряжений.

Ранее продукты из текстурированной кремнистой стали с нанесёнными термостойкими насечками обычно получали механическими способами. Например, в способе, описанном в патенте США № 4770720 A на поверхности текстурированной кремнистой стали формируют линейные насечки путём их механического нанесения, как например, при помощи рольгангов, с целью достижения термостойкого нанесения насечек. Однако основа из текстурированной кремнистой стали с содержанием кремния около 3% и слоем из силиката магния на поверхности имеет чрезвычайно высокую твёрдость, и рольганги легко изнашиваются, что в результате приводит к скачкообразной потере в железе всего ролика, и стоимость продукции является чрезмерно высокой, что не способствует массовому производству.

Ранее также сообщалось о способе использования электрохимической коррозии, коррозии под воздействием пучка электронов и пучка ионов для получения изделий с нанесёнными термостойкими насечками. В патенте США № 7063780 для формирования текстурированной кремнистой стали с нанесёнными термостойкими насечками используют электролитическую коррозию. Прежде всего, лист текстурированной кремнистой стали с нижележащим слоем подвергают линейной обработке лазером или тому подобным для воздействия на металлическую основу в определённой области. Затем лист текстурированной кремнистой стали погружают в электролит для образования электродной пары между листом кремнистой стали и электродом. Основу протравливают электролитическим способом путём чередующегося регулирования положительных и отрицательных изменений потенциала электрода, так чтобы в указанной области формировались линейные насечки. В патенте США № 5013374 после формирования насечек под действием лазера, пучка электронов и электрохимической коррозии и т. д. насечки заполняют металлом (металлами), таким как Al, который имеет коэффициент термического расширения, отличный от коэффициента расширения основы листа кремнистой стали, при помощи электрофореза или распыления. После этого основу листа кремнистой стали отверждают и спекают при 650 °C. Различие между коэффициентами термического расширения наполнителя и основы приводит к образованию напряжения в данной линейной области, и показатель P17/50 может уменьшаться на 8-12%. Однако процедуры и контроль процесса в двух вышеупомянутых способах являются крайне сложными, стоимость изготовления является высокой, а скорость обработки ограничена.

В патенте США № 5146063 поверхностное покрытие кремнистой стали запрессовывают в металлическую основу при воздействии пучка электронов для формирования линейной деформации с тем, чтобы достигать цели утончения магнитных доменов. Однако в условиях данного способа будут формироваться микровыступы на другой стороне листа кремнистой стали, снижаться коэффициент ламинирования листа кремнистой стали, и способ легко приведёт к снижению показателя изолирования стального листа.

В последние годы технология получения изделий из текстурированной кремнистой стали с термостойкими насечками, нанесёнными при использовании лазерных методов, стала активной областью исследований и разработок. В патенте США № 7045025 поверхность основы кремнистой стали до или после горячего протягивания, дрессировки и отжига подвергают локальному линейному нагреву с использованием лазерного луча для формирования зоны переплавки. Материал покрытия и часть металла основы расплавляется, охлаждается и отверждается с образованием зоны плавления. Магнитные свойства конечного продукта контролируют по ширине и глубине зоны переплавки, снижая таким образом потери в железе листа кремнистой стали. В китайском патенте CN 102834529 для формирования насечек используют непрерывный лазер. При контролировании скорости и мощности сканирования уменьшают выступы, образовавшиеся в горячем состоянии в результате плавления, а также отверждённый слой расплава, и улучшают показатели текстурированной кремнистой стали.

Однако во всех вышеупомянутых лазерных способах термостойкого нанесения насечек используют традиционный непрерывный или импульсный лазеры. Вследствие высокой температуры плавления и высокой скорости теплопередачи стали все способы термостойкого нанесения насечек с использованием традиционных лазеров приводят к достижению различных степеней накопления расплава, и даже может иметь место термическая деформация стального листа и крайне низкая эффективность использования лазерной энергии. Кроме того, трудно контролировать качество насечки, что приводит к нестабильным магнитным свойствам продукта, и эффект улучшения сильно ограничивается.

Во всех лазерных технологиях термостойкого утончения магнитного домена, о которых сообщалось ранее, используют импульсные лазерные источники света или непрерывные лазерные источники света. Принцип такой технологии заключается в применении высокоэнергетического лазерного луча для нагревания стальной пластины до температуры плавления или выше и расплавления за счёт этого металла основы, а также образования брызг из мелких капель расплавленного металла, либо нагревают металл основы непосредственно для испарения, формируя таким образом насечки на поверхности листа кремнистой стали. При фактической обработке, поскольку сталь характеризуется высокой температурой плавления и высокой скоростью теплопередачи, если лазерная энергия является достаточной для расплавления стали и формирования насечек, большая часть лазерной энергии теряется вследствие теплопроводности металла основы, что в результате приводит к образованию большой зоны термодиффузии и зоны термического напряжения, формирующейся на основе, а это с лёгкостью вызывает не только термическую деформацию и коробление стальной пластины, но также может обусловливать ухудшение магнитных свойств. В то же время на обеих сторонах насечек легко осаждаются разбрызгиваемые капли металла и остаточный шлак, что приводит к образованию неровных насечек, низкой степени контроля стабильности формы насечек и, таким образом, к нестабильным магнитным свойствам. Накапливающийся шлак приводит к образованию больших выступов краёв, что обусловливает не только значительное снижение коэффициента ламинирования листа кремнистой стали, но также оказывает отрицательное влияние на коррозионную стойкость и показатель изолирования листа кремнистой стали.

Раскрытие сущности изобретения

Цель настоящего изобретения заключается в разработке способа получения стойкой при отжиге для снятия напряжений, текстурированной кремнистой стали с низкими потерями в железе. В данном способе преодолеваются недостатки существующего способа лазерного термостойкого нанесения насечек, а также значительно уменьшается термическое влияние, наплавленный выступ и зона термического влияния в ходе процесса лазерного нанесения насечек и не имеет места искажение формы пластины. Получаемый лист текстурированной кремнистой стали характеризуется заметным эффектом утончения магнитного домена, низкими потерями в железе и отсутствием снижения коэффициентов ламинирования.

Технические решения настоящего изобретения для достижения вышеуказанной цели являются следующими.

Способ получения стойкой при отжиге для снятия напряжений, текстурированной кремнистой стали с низкими потерями в железе, включающий в себя следующее: осуществляют выплавку чугуна для кремнистой стали, выплавку стали, непрерывную разливку, горячую прокатку, одиночную или двойную холодную прокатку с последующим обезуглероживающим отжигом, на поверхность стали наносят покрытие из разделительного реагента на основе MgO, осуществляют высокотемпературный отжиг, наконец, наносят изолирующее покрытие на поверхность стали и выполняют горячее протягивание, дрессировку и отжиг, получая таким образом готовый продукт, при этом способ дополнительно включает в себя следующее: с помощью импульсного лазера выполняют формирование канавок на одной или обеих поверхностях полученного листа кремнистой стали путём сканирования, после холодной прокатки, или после обезуглероживающего отжига, или после высокотемпературного отжига, или после горячего протягивания, дрессировки и отжига, и формируют несколько насечек, параллельных друг другу в направлении прокатки листа кремнистой стали;

при этом ширина периода времени одиночного импульса импульсного лазера составляет 100 нс или меньше, а пиковая плотность энергии одиночного импульса составляет 0,05 Дж/см2 или больше; плотность энергии одиночного лазерного луча в одном скане Es составляет от 1 Дж/см2 до 100 Дж/см2;

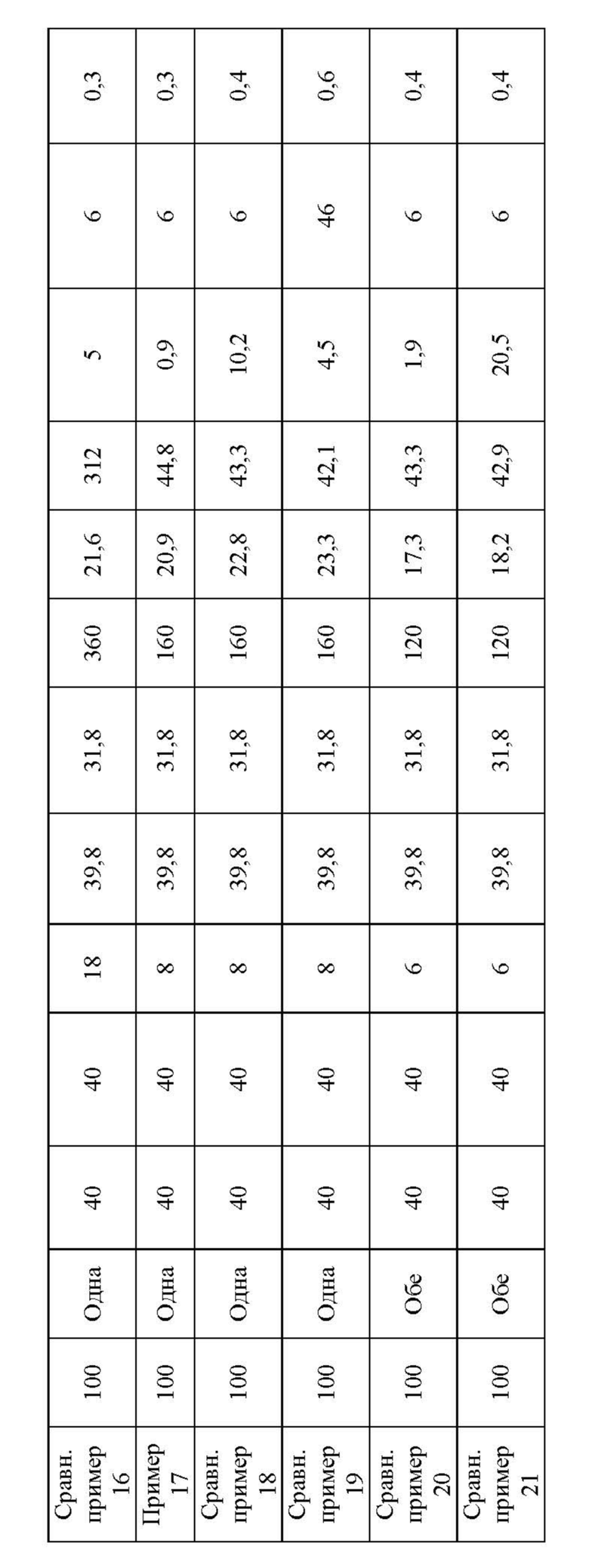

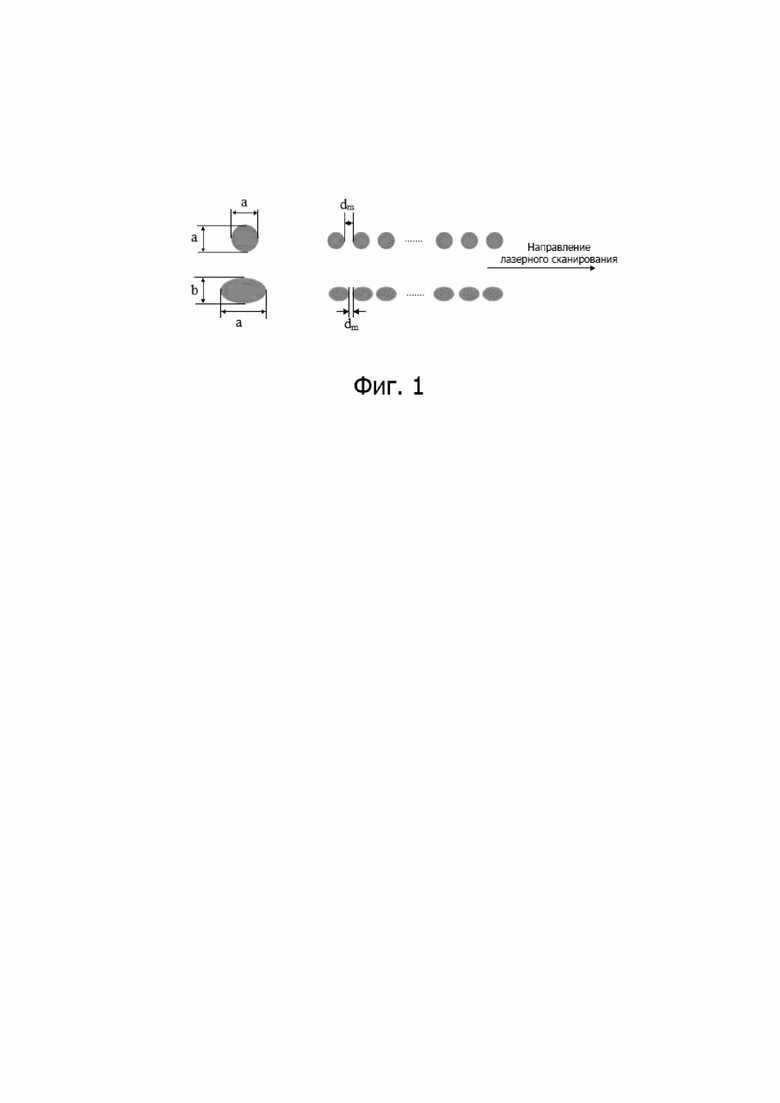

пятно (пятна) луча импульсного лазера представляет собой пятно одиночного луча или сочетание множества пятен лучей, сочетание множества пятен лучей состоит из множества пятен лучей, расположенных линейно в направлении сканирования, число пятен лучей составляет 2~300; в случае пятна одиночного луча или сочетания множества пятен лучей форма пятна (пятен) луча является/являются круглой или эллиптической, а диаметр a пятна (пятен) луча в направлении сканирования составляет от 5 мкм до 1 мм, и диаметр b пятна (пятен) луча в направлении, перпендикулярном направлению сканирования, составляет от 5 мкм до 300 мкм; средняя величина расстояния dm между пятнами лучей сочетания множества пятен лучей в направлении сканирования составляет от значения c/5 до 5c, где c является средним диаметром пятен лучей в направлении сканирования; и, когда формирование канавок путём сканирования выполняют в одной и том же позиции на листе кремнистой стали, произведение числа пятен лучей импульсного лазера и периодов времени сканирования равно 5 или больше.

Далее, в настоящем изобретении формирование канавок путём сканирования осуществляют на одной или обеих поверхностях листа кремнистой стали после горячего протягивания, дрессировки и отжига; по завершении формирования канавок на лист кремнистой стали наносят вторичное изолирующее покрытие (покрытия), на одну или обе его поверхности, а затем спекают.

В дополнение к этому, насечки, сформированные на поверхности листа кремнистой стали настоящего изобретения, имеют глубину от 5 до 35 мкм и ширину от 8 до 310 мкм. Высота натёков, образующихся в результате лазерной обработки на обеих сторонах насечек, составляет 2,5 мкм или меньше, а угол между насечками и поперечным направлением листа кремнистой стали равен 45° или меньше.

В настоящем изобретении, в случае, если насечки нанесены на одну поверхность листа текстурированной кремнистой стали, расстояние между соседними насечками в направлении прокатки листа кремнистой стали составляет от 1 до 10 мм. Если насечки нанесены на обе поверхности листа из текстурированной кремнистой стали, расстояние между соседними насечками в направлении прокатки листа кремнистой стали составляет от 2 до 20 мм.

Предпочтительно, длина волны лазерного излучения составляет 0,3~3 мкм.

Ниже будут изложены подробно технические решения настоящего изобретения.

Традиционную текстурированную кремнистую сталь формуют в готовые изделия при помощи следующих ниже стадий: выплавки чугуна, выплавки стали, непрерывной разливки, горячей прокатки, одиночной или двойной холодной прокатки до конечной толщины с последующим обезуглероживающим отжигом, нанесения покрытия из разделительного реагента на основе MgO на поверхность и высокотемпературного отжига для образования нижележащего слоя в результате полной вторичной рекристаллизации, состоящего из силиката магния, и, наконец, нанесения изолирующего покрытия на его поверхность и осуществления горячего протягивания, дрессировки и отжига, а затем передачи на субподряд для доставки. Настоящее изобретение подходит для получения традиционной текстурированной кремнистой стали. В способе данного изобретения используется импульсный лазер с высокой мгновенной энергией для сканирования и формирования насечек на поверхности листа кремнистой стали. Обработку путём нанесения насечек можно осуществлять до или после обезуглероживающего отжига, либо до или после горячего протягивания, дрессировки и отжига. На листы или полосы из текстурированной кремнистой стали, на которые наносят насечки после горячего протягивания, дрессировки и отжига, можно наносить вторичное изолирующее покрытие (покрытия) или можно не наносить его и спекать после нанесения насечек.

Путём исследований авторы настоящего изобретения обнаружили, что применение импульсного лазера с малой шириной периода может приводить к увеличению мгновенной энергии и эффективному контролю деформации стальной пластины, вызываемой термическим плавлением и диффузией. Кроме того, сокращение ширины периода импульса может в значительной степени уменьшать тепловой эффект, термическое плавление и разбрызгивание металла материала. В настоящем изобретении, когда ширина периода одиночного лазерного импульса составляет 100 нс или меньше, значительно увеличивается мгновенная энергия импульса лазера; глубина насечки, достигаемая при обработке, может находиться в диапазоне 5~35 мкм, а высота наплавов на обеих сторонах может составлять 2,5 мкм или меньше, и это в результате приводит к получению продуктов из текстурированной кремнистой стали с превосходными магнитными свойствами и хорошими коэффициентами ламинирования.

В настоящем изобретении длина волны используемого импульсного лазера не ограничивается, но предпочтительно находится в диапазоне от 0,3 до 3 мкм. В пределах указанного предпочтительного диапазона коэффициент поглощения лазера материалом текстурированной кремнистой стали является относительно высоким, так что можно достигать более высокой эффективности обработки.

Пиковая плотность энергии одиночного импульса импульсного лазера, используемого в настоящем изобретении, составляет 0,05 Дж/см2 или больше. Это имеет место потому, что, когда пиковая плотность энергии одиночного импульса импульсного лазера меньше 0,05 Дж/см2, энергия лазера является слишком низкой, что приводит к крайне низкой эффективности образования канавок на поверхности текстурированной кремнистой стали и насечки даже не могут формироваться, а это не имеет прикладного значения.

В настоящем изобретении пятно лазерного луча, используемое для обработки, может представлять собой одиночное пятно луча или сочетание множества пятен лучей. Как показано на фигуре 1, в случае одиночного пятна луча или сочетания множества пятен лучей форма пятна луча (пятен лучей) является/являются круглой или эллиптической; диаметр a круглого пятна луча и диаметр a эллиптического пятна луча в направлении сканирования лазера находятся в диапазоне 5 мкм~1 мм, а диаметр b эллиптического пятна луча в направлении, перпендикулярном направлению сканирования лазера, составляет 5 мкм~300 мкм; сочетание множества пятен лучей состоит из множества пятен лучей, расположенных линейно вдоль направления сканирования, при этом число пятен лучей составляет от 2 до 300; средняя величина расстояния dm между пятнами лучей в направлении сканирования в сочетании множества пятен лучей, образующихся на поверхности стальной пластины, составляет от c/5 до 5c, где c является средним диаметром пятен лучей в направлении сканирования. Расстояние ограничивается указанным диапазоном, так что разнесение лазерных лучей привносит время для охлаждения в целях предотвращения накопления расплава на поверхности материала вследствие излишне высокой температуры. В настоящем изобретении, при достижении размера насечек с проявлением эффекта снижения потерь в железе, режим одиночного пятна луча или сочетания множества пятен лучей приводит к уменьшению времён сканирования лазера и повышает эффективность лазерного сканирования.

Путём исследований авторы настоящего изобретения обнаружили, что, с целью предотвращения образования наплавов на обеих сторонах насечки необходимо соответствующим образом снижать плотность энергии одиночного пятна луча и достигать желаемой глубины насечки посредством множественных сканирований. Автор изобретения экспериментально определил число пятен лазерных лучей и периоды времени сканирования, то есть, в случае, когда формирование канавок при сканировании выполняют в одной и той же позиции на стальном листе, произведение числа пятен лазерных лучей и периодов времени сканирования равно 5 или больше, за счёт чего достигается двойная цель: контролирование накопления расплава и снижение потерь в железе. Когда произведение меньше 5, цель снижения потерь в железе может достигаться путём увеличения энергии лазера, но в этом случае значительным становится явление термического плавления. Расплав накапливается на обеих сторонах насечек, значительно снижая коэффициент ламинирования листа кремнистой стали. Если термическое плавление контролируют путём снижения указанной энергии, не может достигаться ни желаемая глубина насечек, ни цель значительного утончения магнитных доменов и снижения потерь в железе для листа кремнистой стали.

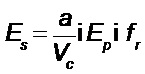

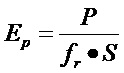

В случае импульсного источника лазера с высокой мгновенной энергией плотность потока энергии одиночного лазерного луча в единичном скане Es рассчитывают по следующей формуле:

где EP представляет собой пиковую плотность энергии одиночного импульса в единицах Дж/см2 и имеет зависимость вида:

fr представляет собой частоту повторения импульса лазера в единицах Гц; P является выходной мощностью лазера в единицах Вт; S является площадью пятна лазерного луча в единицах см2;

Vc представляет собой скорость сканирования лазерного луча в единицах см/с, а направление сканирования лазерного луча примерно параллельно поперечному направлению стальной пластины;

a является диаметром пятна луча в направлении сканирования, в единицах см.

В настоящем изобретении плотность потока энергии одиночного лазерного луча в одном скане Es составляет от 1 Дж/см2 до 100 Дж/см2. Когда плотность потока энергии Es не находится в вышеуказанном диапазоне, имеет место значительная термическая наплавка при формировании насечек при помощи лазерной абляции, что в результате приводит к накоплению расплава по краям насечек и снижению коэффициента ламинирования листа текстурированной кремнистой стали.

В настоящем изобретении импульсный лазер с высокой мгновенной энергией используют для осуществления линейной микрообработки на одной или обеих поверхностях листа кремнистой стали с целью формирования насечек. Насечка имеет глубину 5~30 мкм и ширину 8~310 мкм. Когда глубина насечки меньше 5 мкм или ширина насечки меньше 8 мкм, влияние нанесения насечек на утончение магнитных доменов не является очевидным, и снижение потерь в железе ограничивается. Когда глубина насечек больше 30 мкм или ширина больше 310 мкм, утечка магнитного потока на насечках является значительной, что в результате приводит к снижению магнитной индукции, и для формирования желаемого размера насечки требуются многочисленные сканы, то есть, эффективность лазерного нанесения насечек является низкой.

В настоящем изобретении, когда насечки наносят на одну поверхность листа текстурированной кремнистой стали, расстояние между соседними насечками в направлении прокатки составляет от 1 до 10 мм. Когда насечки наносят на обе поверхности листа текстурированной кремнистой стали, расстояние между соседними насечками в направлении прокатки составляет от 2 до 20 мм. В случае лазерного нанесения насечек на одну поверхность листа текстурированной кремнистой стали, когда расстояние между соседними насечками в направлении прокатки составляет меньше 1 мм, количество линий насечки является большим, что значительно уменьшает магнитную индукцию листа текстурированной кремнистой стали. Когда расстояние между соседними насечками в направлении прокатки составляет больше 10 мм, утончение магнитного домена при помощи линий насечки ограничивается, и снижение потерь в железе не является очевидным. В случае лазерного нанесения насечек на обе поверхности листа текстурированной кремнистой стали, когда расстояние между соседними насечками в направлении прокатки меньше 2 мм или больше 20 мм, вышеупомянутые проблемы также будут возникать.

Полезные эффекты настоящего изобретения.

В настоящем изобретении используется импульсный источник лазера с высокой мгновенной энергией в целях осуществления обработки для формирования насечек без образования горячего расплава, достигается термостойкое нанесение насечек на текстурированную кремнистую сталь с низкими потерями в железе, а также значительно уменьшаются влияние тепла, наплавленный выступ и зона термического влияния при нанесении насечек. Края нанесённых насечек являются плоскими, высота выступов или наплавов является небольшой, а форма пластины является хорошей. Эффект утончения магнитного домена полученного листа текстурированной кремнистой стали является заметным, потери в железе является низкой и сохраняется коэффициент ламинирования. С учётом вышесказанного, трансформаторы с навитыми сердечниками, изготовленными из листа текстурированной кремнистой стали, характеризуются низкими потерями и низким шумом.

В настоящем изобретении для нанесения насечек на лист текстурированной кремнистой стали используют импульсный лазер с высокой мгновенной энергией, и произведение числа пятен лазерных лучей и периодов времени их сканирования намного больше соответствующих величин, достигаемых в существующих способах лазерного нанесения насечек. В способе данного изобретения не только значительно ослабляется тепловой эффект и накопление тепла, обеспечивается отсутствие деформации стальной пластины, но также эффективно контролируются наплавы и брызги металла на обеих сторонах насечки. Высота наплавов на обеих сторонах насечки контролируется на уровне 2,5 мкм или меньше, с гарантией того, что коэффициент ламинирования текстурированной кремнистой стали не снижается, и, таким образом, достигаются лучшее качество нанесения насечек и лучшие показатели готового изделия при более высокой эффективности лазерной энергии. Полученный лист текстурированной кремнистой стали характеризуется заметным эффектом утончения магнитного домена, низкими потерями в железе и отсутствием снижения коэффициента ламинирования.

Краткое описание чертежей

Фиг. 1 представляет собой схематичное изображение пятна одиночного лазерного луча и сочетания множества пятен лучей, используемых в настоящем изобретении.

Осуществление изобретения

Ниже настоящее изобретение будет дополнительно описано со ссылкой на примеры и чертежи.

Пример 1

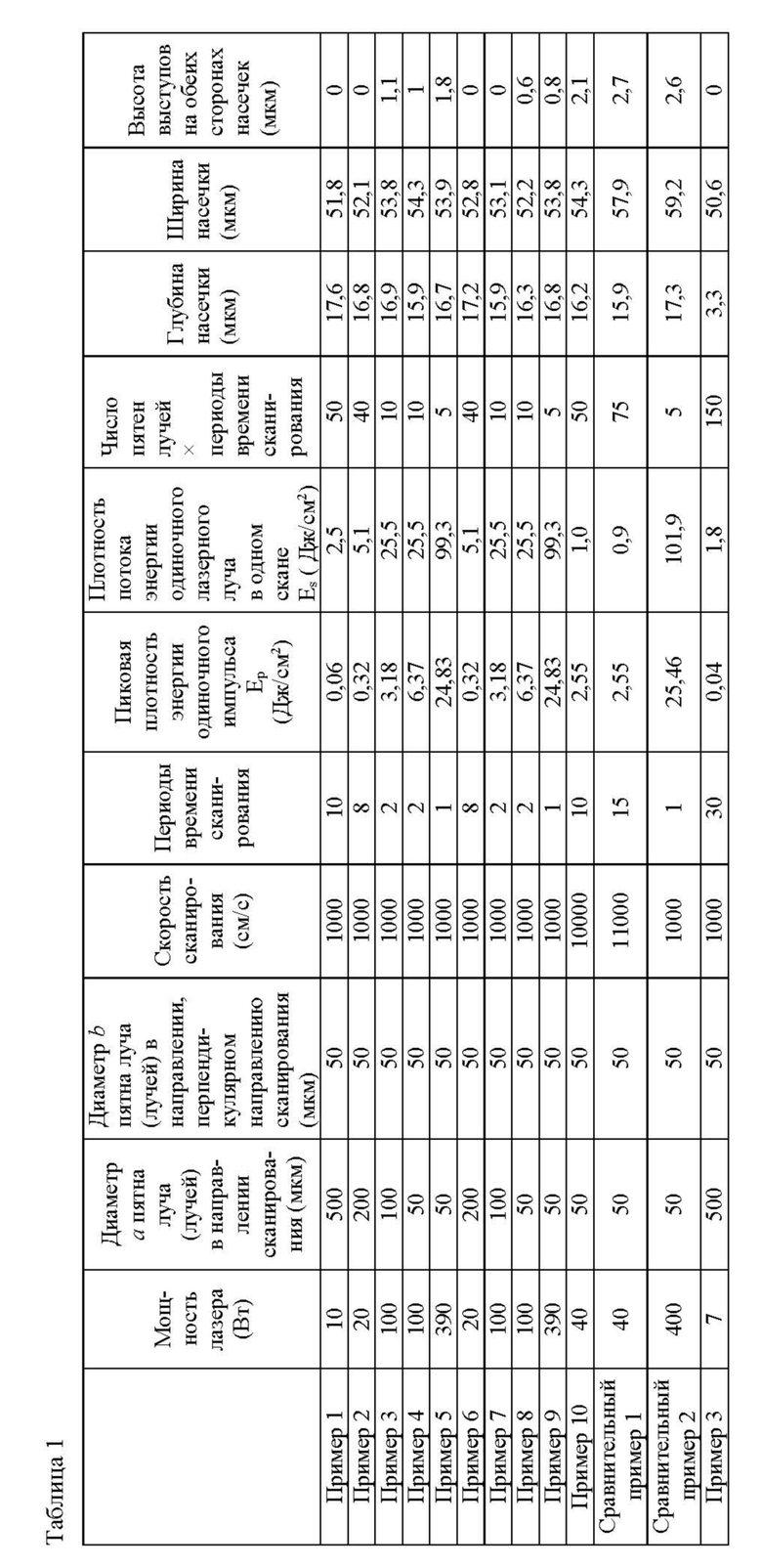

С целью изготовления текстурированной кремнистой стали осуществляли выплавку чугуна, выплавку стали и непрерывную разливку для получения бруска, содержащего следующие компоненты: C: 0,07%; Si: 3,1%; Mn: 0,14%; Al: 0,020%; N: 0,01%; S: 0,01% масс. Затем брусок подвергали горячей прокатке и одиночной холодной прокатке для достижения конечной толщины 0,23 мм. После осуществления обезуглероживающего отжига для формирования поверхностного оксидного слоя, на поверхность наносили покрытие из реагента для разделения при отжиге, содержащего MgO в качестве основного компонента, и выполняли высокотемпературный отжиг при 1250 °C в течение 20 часов. После отмывки непрореагировавшего остаточного MgO осуществляли лазерное термостойкое нанесение насечек на одну из поверхностей стальной пластины. Параметры нанесения насечек посредством лазерного сканирования являлись следующими: ширина периода времени лазерного импульса составляла 10 нс, длина волны лазера составляла 1066 нм, частота повторения составляла 800 кГц, диаметр b пятна луча, перпендикулярного направлению сканирования, составлял 50 мкм, расстояние dm между пятнами лучей в группе пятен лучей составляло 10 мкм, а число пятен лучей равнялось 5. Глубину насечек, формируемых при нанесении, контролировали на уровне 15-18 мкм, а ширину на уровне 50-55 мкм. Угол между насечкой и поперечным направлением стальной пластины составляет 8°, а расстояние между соседними насечками в направлении прокатки равно 4,5 мм. В таблице 1 приведены параметры конкретного процесса нанесения насечек. По завершении нанесения насечек осуществляли конечный отжиг для нанесения покрытия, придающего натяжение.

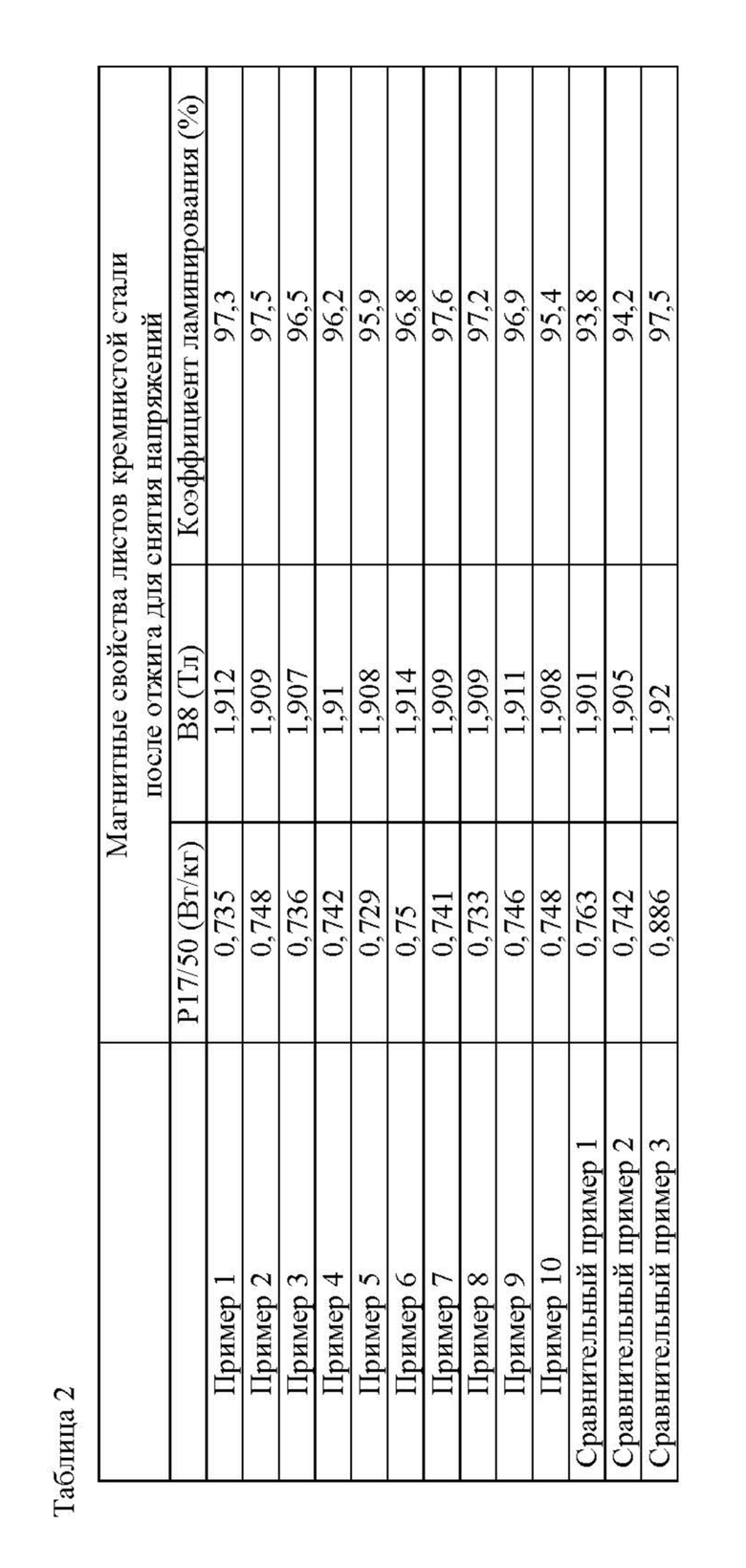

Для магнитных измерений листов кремнистой стали, соответствующих по массе нормативу не менее 0,5 кг на 1 мм ширины ленты, использовали метод Эпштейна в условиях стандарта GB/T3655-2008. Для определения коэффициента ламинирования листов кремнистой стали использовали стандарт GB/T19289-2003. Результаты измерений примеров 1-10 и сравнительных примеров 1-3 представлены в таблице 2.

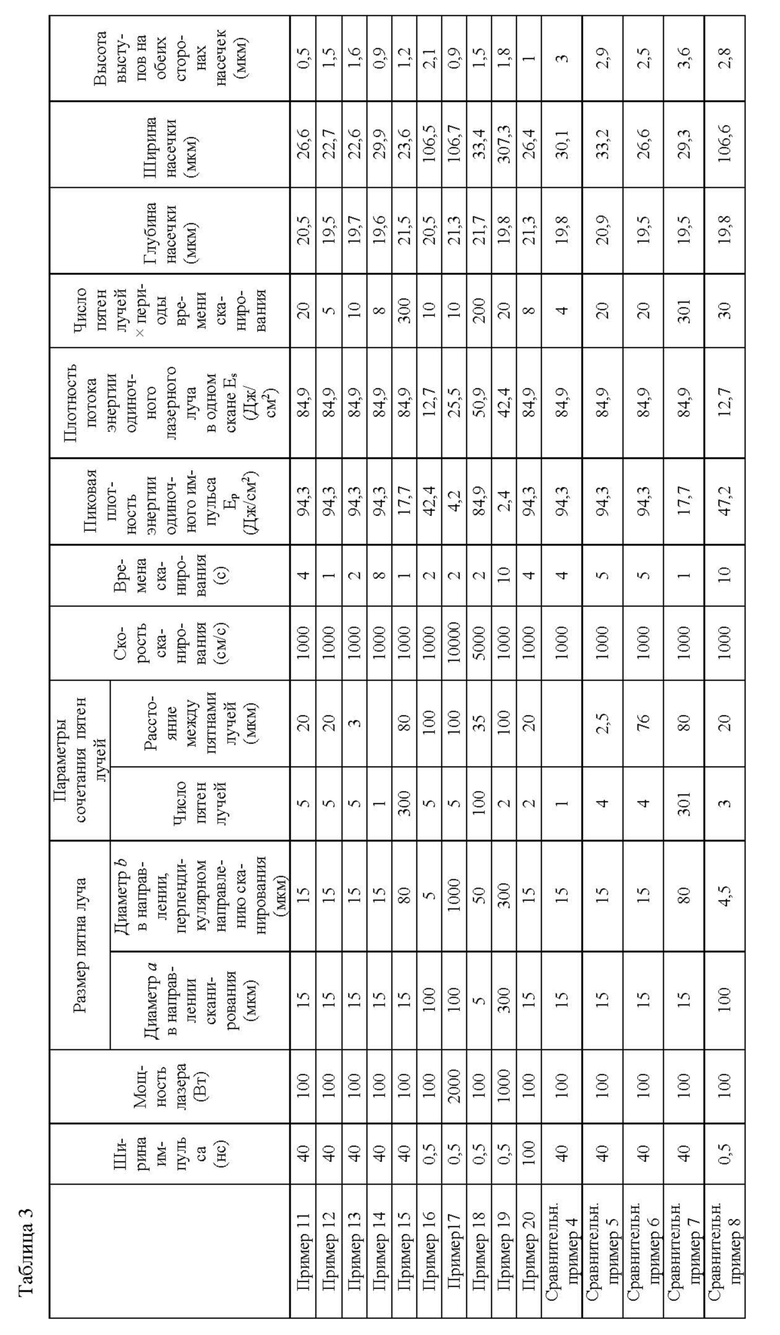

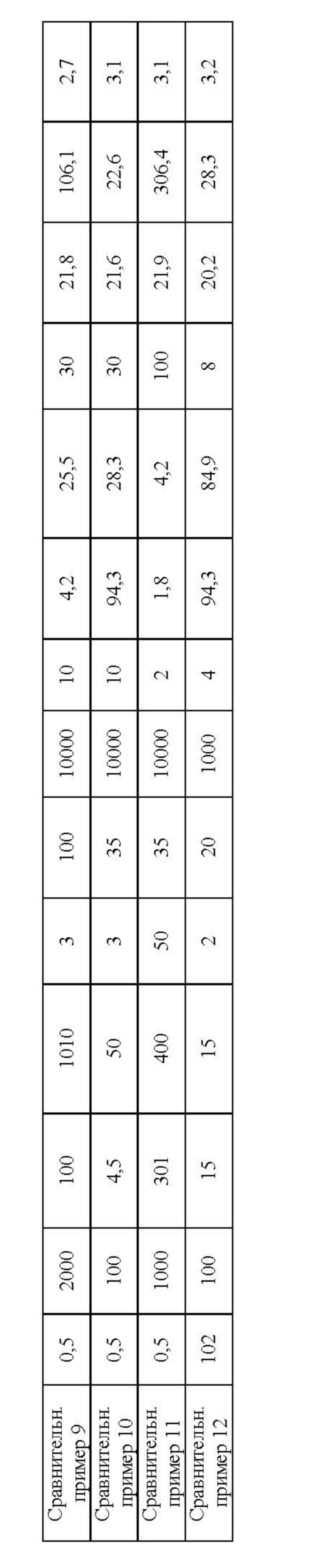

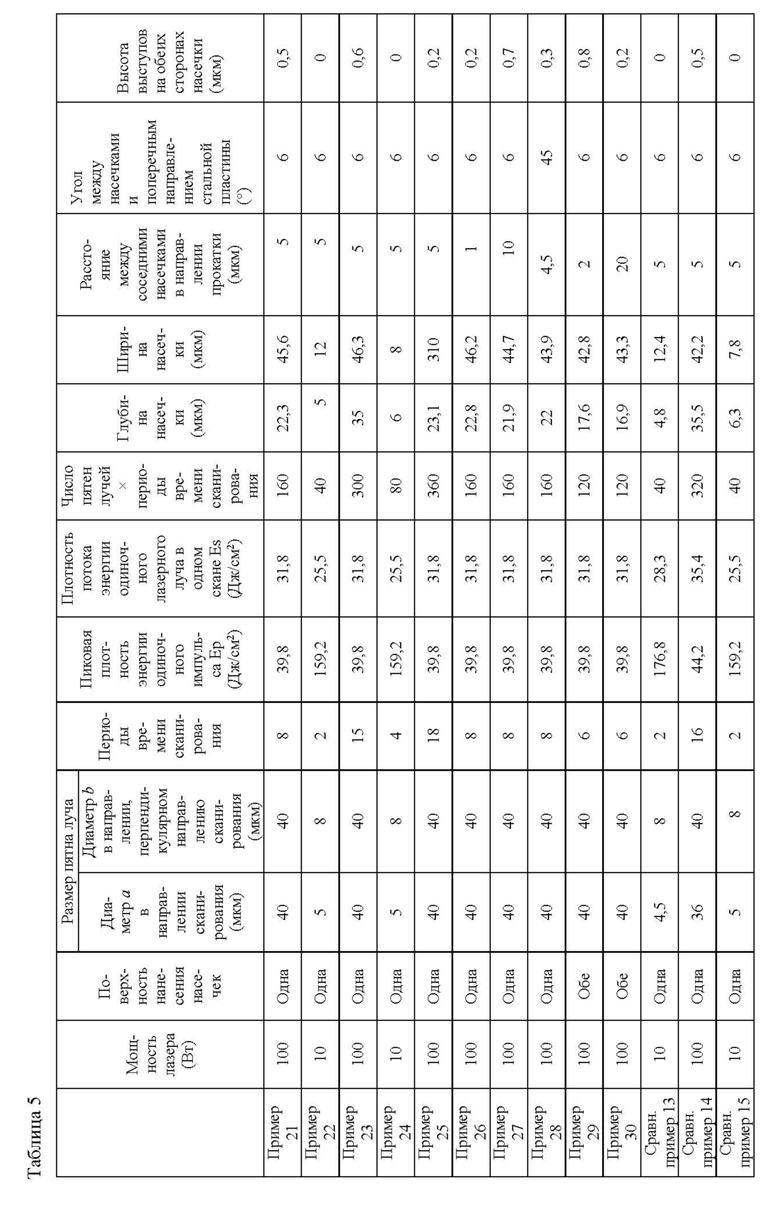

Как можно видеть исходя из таблиц 1 и 2, в примерах 1-10, поскольку пиковая плотность энергии одиночного импульса Ep и плотность потока энергии одиночного лазерного луча в одном скане Es находятся в пределах диапазона, определяемого настоящим изобретением, потери в железе P17/50 для листа кремнистой стали после нанесения насечек составляет 0,75 Вт/кг или меньше, а коэффициент ламинирования остаётся равным 95% или больше. В сравнительных примерах 1 и 2 плотность потока энергии одиночного лазерного луча в одном скане находится за пределами диапазона настоящего изобретения. Хотя в сравнительных примерах 1 и 2 показатель потери в железе P17/50 является приемлемым, коэффициент ламинирования значительно уменьшается. В сравнительном примере 3 пиковая плотность энергии одиночного импульса является слишком низкой, что в результате приводит к проявлению слабых эффектов нанесения насечек (когда период времени сканирования достигает 30, глубина канавок, сформированных путём лазерного нанесения насечек, составляет лишь 3,3 мкм) и высокой потерями в железе, и, таким образом, это не имеет промышленного значения.

Пример 2

С целью изготовления текстурированной кремнистой стали осуществляли выплавку чугуна, выплавку стали и непрерывную разливку для получения бруска, содержащего следующие компоненты: C: 0,05%; Si: 3,7%; Mn: 0,10%; Al: 0,03%; N: 0,016%; S: 0,013% масс. Затем брусок подвергали горячей прокатке и одиночной холодной прокатке для достижения конечной толщины 0,26 мм. После осуществления обезуглероживающего отжига для формирования поверхностного оксидного слоя, на поверхность наносили покрытие из реагента для разделения при отжиге, содержащего MgO в качестве основного компонента, и выполняли высокотемпературный отжиг при 1250 °C в течение 20 часов. После отмывки непрореагировавшего остаточного MgO осуществляли горячее протягивание, дрессировку и отжиг для нанесения покрытия, придающего натяжение. После этого выполняли лазерное нанесение насечек на обе, верхнюю и нижнюю, поверхности стальной пластины. Длина волны лазера составляет 533 нм, а частота повторения равна 600 кГц. Ширину импульса, выходную мощность лазера, размер пятна луча, сочетание пятен луча, скорость сканирования, периоды времени сканирования и другие параметры регулировали для достижения желаемого эффекта нанесения насечек. В таблице 3 приведены параметры конкретного процесса нанесения насечек. Насечки перпендикулярны направлению прокатки стальной пластины. Расстояние между соседними насечками в направлении прокатки составляет 6 мм. По завершении нанесения насечек снова наносили изолирующее покрытие, высушивали и спекали для формирования конечного листа текстурированной кремнистой стали.

Для магнитных измерений листов кремнистой стали, соответствующих по массе нормативу не менее 0,5 кг на 1 мм ширины ленты, использовали метод Эпштейна в условиях стандарта GB/T3655-2008. Для определения коэффициента ламинирования листов кремнистой стали использовали стандарт GB/T19289-2003. Результаты измерений примеров 11-20 и сравнительных примеров 4-12 представлены в таблице 4.

Как можно видеть исходя из таблиц 3 и 4, в примерах 11-20, поскольку ширина импульса, размер пятна луча, параметры сочетания пятен лучей, а также произведение числа пятен лучей и периодов времени сканирования находятся в пределах диапазона настоящего изобретения, высота выступов на обеих сторонах насечки, образовавшихся при её нанесении, составляет 2,5 мкм или меньше, а магнитные свойства листа кремнистой стали после отжига для снятия напряжений являются приемлемыми. В сравнительных примерах 4-12, поскольку вышеупомянутые параметры находятся за пределами диапазона настоящего изобретения, высота выступов на обеих сторонах насечки, образовавшихся при её нанесении, составляет более 2,5 мкм, магнитная индукция или коэффициент ламинирования значительно снижаются.

Пример 3

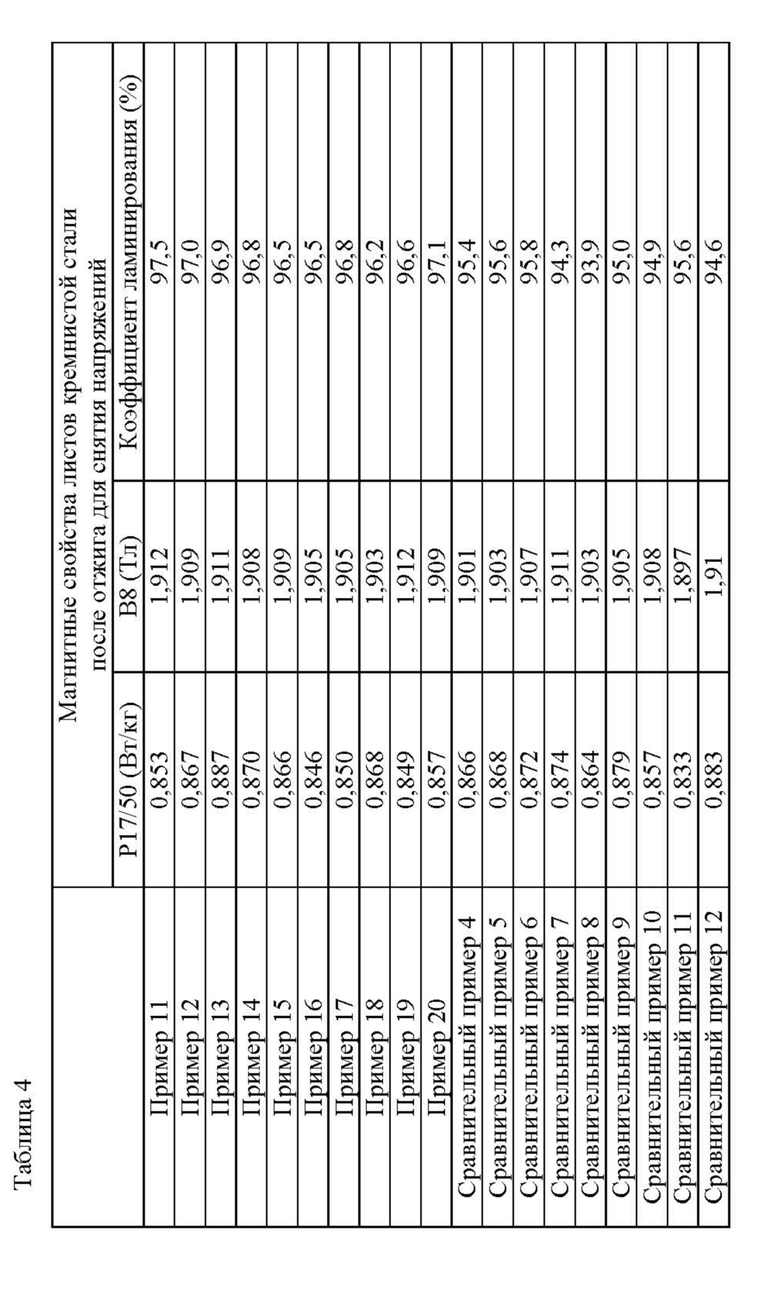

С целью изготовления текстурированной кремнистой стали осуществляли выплавку чугуна, выплавку стали и непрерывную разливку для получения бруска, содержащего следующие компоненты: C: 0,09%; Si: 2,9%; Mn: 0,12%; Al: 0,019%; N: 0,016%; S: 0,012% масс. Затем брусок подвергали горячей прокатке и одиночной холодной прокатке для достижения конечной толщины 0,22 мм. После осуществления обезуглероживающего отжига для формирования поверхностного оксидного слоя на поверхность стальной пластины наносили линейные микронасечки при использовании импульсного лазера с шириной периода импульса 0,5 наносекунд. Выходная мощность лазера составляла 100 Вт, длина волны света составляла 533 нм, а частота повторения составляла 200 кГц. Пятно луча, сфокусированного на поверхности стальной пластины, являлось круглым. Лазер представлял собой сочетание многочисленных пятен лучей, а число пятен лучей равнялось 20. Расстояние между пятнами лучей в группе пятен лучей составляло 40 мкм, а скорость сканирования лазера составляла 10 м/с. Для достижения различной глубины, ширины насечек, а также угла между линией насечки и поперечным направлением стальной пластины регулировали периоды времени сканирования, направление сканирования и смещение направления сканирования. В таблице 5 приведены параметры конкретного процесса нанесения насечек.

Указанные выше образцы подвергали обезуглероживающему отжигу при температуре 830°C для образования поверхностного оксидного слоя. Затем на поверхность стальной пластины наносили разделительный реагент MgO. После превращения стальной пластины в стальные рулоны, её выдерживали в условиях высокотемпературного отжига при 1200°C в течение 20 часов. Наконец, после отмывки остаточного MgO на поверхность стального рулона наносили изолирующее покрытие и осуществляли конечное горячее протягивание, дрессировку и отжиг для получения готового листа кремнистой стали.

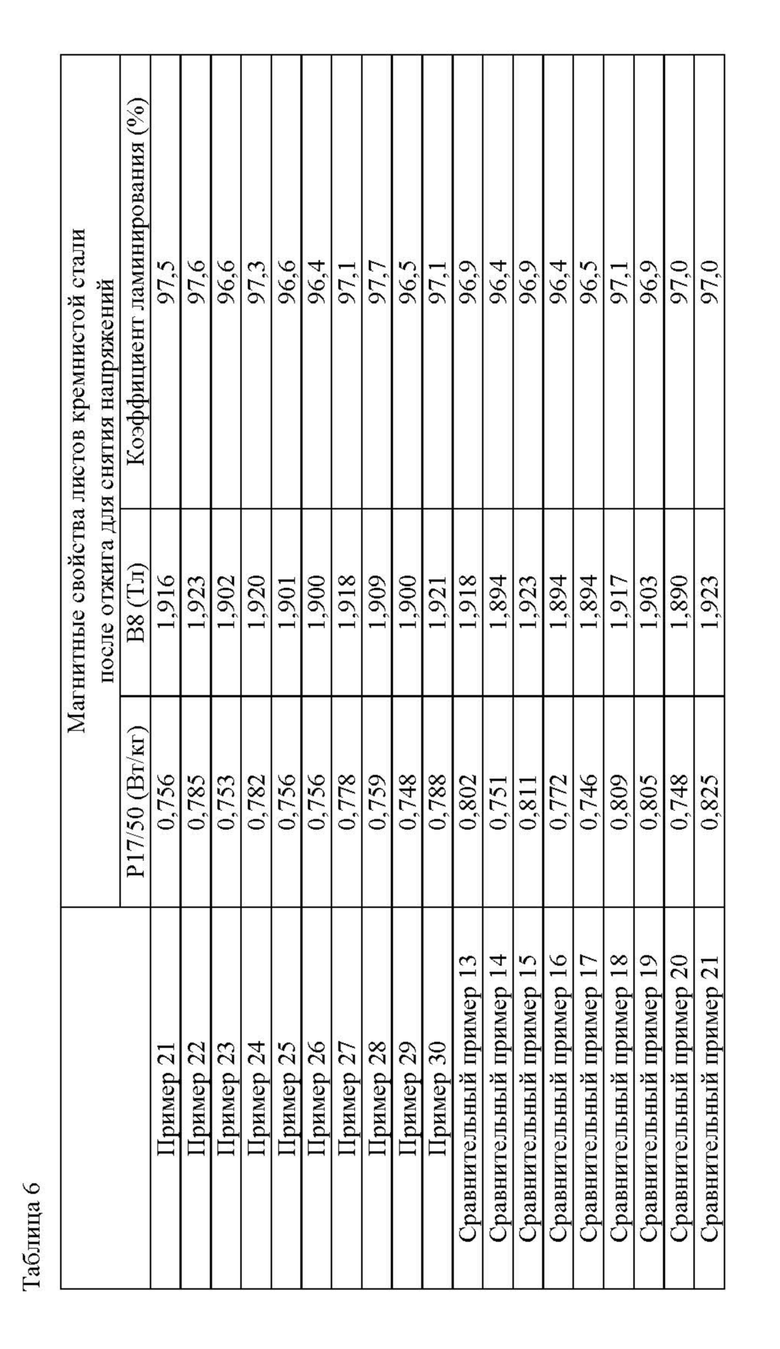

Для магнитных измерений листов кремнистой стали, соответствующих по массе нормативу не менее 0,5 кг на 1 мм ширины ленты, использовали метод Эпштейна в условиях стандарта GB/T3655-2008. Для определения коэффициента ламинирования листов кремнистой стали использовали стандарт GB/T19289-2003. Результаты измерений примеров 21-30 и сравнительных примеров 13-21 представлены в таблице 6.

Как можно видеть исходя из таблиц 5 и 6, в примерах 21-30, поскольку параметры насечки и линия лазерного нанесения насечек находятся в пределах объёма настоящего изобретения, и потерями в железе P17/50, и магнитная индукция B8 являются приемлемыми. С другой стороны, в сравнительных примерах 13-21, поскольку параметры насечки и линия лазерного нанесения насечек находятся за пределами диапазона настоящего изобретения, показатель P17/50 является слишком высоким или показатель B8 является очевидно низким.

В общем итоге, для нанесения насечек на поверхность кремнистой стали в настоящем изобретении используется лазер с высокой мгновенной энергией. Способ данного изобретения обладает преимуществами, заключающимися в высокой эффективности обработки и хорошем эффекте нанесения насечек, и особенно подходит для изготовления высокоэффективных трансформаторов с винтовыми железными сердечниками, которые могут эффективно сокращать потерю мощности, вызываемую передачей и распределением в энергосистеме, и способ имеет хорошую применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРАЙБИРОВАННАЯ ЛАЗЕРОМ ТЕКСТУРИРОВАННАЯ КРЕМНИСТАЯ СТАЛЬ, СТОЙКАЯ К ОТЖИГУ ДЛЯ СНЯТИЯ НАПРЯЖЕНИЙ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2721255C1 |

| ПРОДУКТ ИЗ ТЕКСТУРИРОВАННОЙ КРЕМНИСТОЙ СТАЛИ С НИЗКИМИ ПОТЕРЯМИ В ЖЕЛЕЗЕ ДЛЯ ТРАНСФОРМАТОРА С НИЗКИМ УРОВНЕМ ШУМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2721969C1 |

| СПОСОБ БЫСТРОГО НАНЕСЕНИЯ НАСЕЧЕК С ПОМОЩЬЮ ЛАЗЕРА | 2011 |

|

RU2548544C2 |

| ТЕКСТУРИРОВАННАЯ КРЕМНИСТАЯ СТАЛЬ, ИМЕЮЩАЯ ЖАРОСТОЙКИЙ МАГНИТНЫЙ ДОМЕН, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2757364C1 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2011 |

|

RU2509813C1 |

| ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2010 |

|

RU2509814C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2405841C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2576282C2 |

| СПОСОБ УЛУЧШЕНИЯ МАГНИТНЫХ СВОЙСТВ ЛИСТОВ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ КРЕМНИСТОЙ СТАЛИ ПОСРЕДСТВОМ ЛАЗЕРНОЙ ОБРАБОТКИ | 2000 |

|

RU2238340C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА ТАКОГО ЛИСТА | 2017 |

|

RU2710496C1 |

Изобретение относится к способу получения листа из стойкой при отжиге для снятия напряжений текстурированной кремнистой стали. Проводят выплавку чугуна для кремнистой стали, выплавку стали, непрерывную разливку, горячую прокатку, одиночную или двойную холодную прокатку с последующим обезуглероживающим отжигом. На поверхность стали наносят покрытие из разделительного реагента на основе MgO, проводят высокотемпературный отжиг, наносят изолирующее покрытие и выполняют горячее протягивание, дрессировку и отжиг с получением листа из текстурированной кремнистой стали. С помощью сканирования импульсным лазером формируют насечки на одной или обеих поверхностях полученного стального листа. Насечки формируют параллельно друг другу в направлении прокатки стального листа. Сканирование импульсным лазером проводят при ширине периода времени одиночного импульса импульсного лазера, составляющей 100 нс или меньше, пиковой плотности энергии одиночного импульса, составляющей 0,05 Дж/см2 или больше, плотности энергии одиночного лазерного луча в одном скане Es, составляющей от 1 Дж/см2 до 100 Дж/см2. Обеспечивается уменьшение термического влияния при лазерном нанесении насечек и не происходит искажение формы листа, при этом получаемый стальной лист характеризуется заметным эффектом утончения магнитного домена, низкими потерями в железе и отсутствием снижения коэффициентов ламинирования. 4 з.п. ф-лы, 1 ил., 6 табл., 3 пр.

1. Способ получения листа из стойкой при отжиге для снятия напряжений текстурированной кремнистой стали, включающий выплавку чугуна для кремнистой стали, выплавку стали, непрерывную разливку, горячую прокатку, одиночную или двойную холодную прокатку с последующим обезуглероживающим отжигом, нанесение на поверхность стали покрытия из разделительного реагента на основе MgO, осуществление высокотемпературного отжига, нанесение изолирующего покрытия на поверхность стали и выполнение горячего протягивания, дрессировки и отжига с получением листа из текстурированной кремнистой стали, при этом дополнительно с помощью сканирования импульсным лазером формируют насечки на одной или обеих поверхностях полученного листа из текстурированной кремнистой стали после холодной прокатки или после обезуглероживающего отжига, или после высокотемпературного отжига, или после горячего протягивания, дрессировки и отжига, причем насечки формируют параллельно друг другу в направлении прокатки листа из кремнистой стали,

при этом сканирование импульсным лазером проводят при ширине периода времени одиночного импульса импульсного лазера, составляющей 100 нс или меньше, пиковой плотности энергии одиночного импульса, составляющей 0,05 Дж/см2 или больше, плотности энергии одиночного лазерного луча в одном скане Es, составляющей от 1 Дж/см2 до 100 Дж/см2,

при этом пятно или пятна лучей импульсного лазера представляют собой пятно одиночного луча или сочетание пятен лучей, причем сочетание пятен лучей состоит из пятен лучей, расположенных линейно в направлении сканирования, число пятен лучей составляет 2-300, при этом пятно одиночного луча или сочетания пятен лучей имеют круглую или эллиптическую форму, диаметр a пятна или пятен лучей в направлении сканирования составляет от 5 мкм до 1 мм, и диаметр b пятна или пятен лучей в направлении, перпендикулярном направлению сканирования, составляет от 5 мкм до 300 мкм, средняя величина расстояния dm между пятнами лучей сочетания пятен лучей в направлении сканирования составляет от c/5 до 5c, где c является средним диаметром пятен лучей в направлении сканирования,

причем при формировании насечек путём сканирования в одной и той же позиции на листе кремнистой стали произведение числа пятен лучей импульсного лазера и периодов времени сканирования равно 5 или больше.

2. Способ по п. 1, в котором формирование насечек путём сканирования осуществляют после горячего протягивания, дрессировки и отжига, при этом по завершении формирования насечек путём сканирования на одну или на обе поверхности листа кремнистой стали наносят вторичное изолирующее покрытие или покрытия, а затем проводят спекание.

3. Способ по п. 1, в котором длина волны импульсного лазера составляет от 0,3 до 3 мкм.

4. Способ по п. 1, в котором насечки формируют на поверхности или поверхностях листа кремнистой стали, глубиной от 5 до 35 мкм и шириной от 8 до 310 мкм и в котором наплавы на обеих сторонах насечек имеют высоту 2,5 мкм или меньше, а угол между насечками и поперечным направлением листа кремнистой стали составляет 45° или меньше.

5. Способ по п. 1, в котором при нанесении насечек на одну поверхность листа текстурированной кремнистой стали расстояние между соседними насечками в направлении прокатки листа кремнистой стали составляет от 1 до 10 мм, а при нанесении насечек на обе поверхности листа текстурированной кремнистой стали расстояние между соседними насечками в направлении прокатки листа кремнистой стали составляет от 2 до 20 мм.

| CN 107502723 A 22.12.2017 | |||

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2011 |

|

RU2509813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2580776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2010 |

|

RU2499846C2 |

| WO 2017206753 A1, 07.12.2017. | |||

Авторы

Даты

2021-04-19—Публикация

2018-06-21—Подача